110KV变电站检修作业施工方案

110KV变电站检修作业施工方案

第一部分主变吊芯检修及试验方案

本次需检修的电力变压器型号为SF7-80000/110kV—8000KVA ,该变压器已运行多年,需对其进行停电吊芯检修和相关性能试验。为保证检修试验工作的安全顺利实施,特编写此方案,参照执行。

一、编制依据:

1、G BJ148-90《电气装置安装工程电力变压器、油浸电抗器、互

感器施工及验收规范》。

2、DL 408—91 电业安全工作规程(发电厂和变电所电气部

分)

3、GBJ 147—1990 电气装置安装工程: 高压电器施工及验收

规范

4、DL 5009.3—1997 电力建设安全工作规程(变电所部分)

5、DL/T 639—1997 SF6电气设备运行、试验及检修人员安

全防护细则

6、Q/CSG 1 0007—2004 电力设备预防性试验规程

7、Q/CSG 1 0004—2004 电气工作票技术规范

8、变压器制造厂家提供的说明书及有关资料。

二、吊芯检修环境的选择:

变压器吊芯场地周围的环境应清洁,为防止天气的骤变,可搭设防风防雨帆布棚。变压器周围应搭设便于检查、高度适宜的脚手架(上铺跳板)。抽芯要

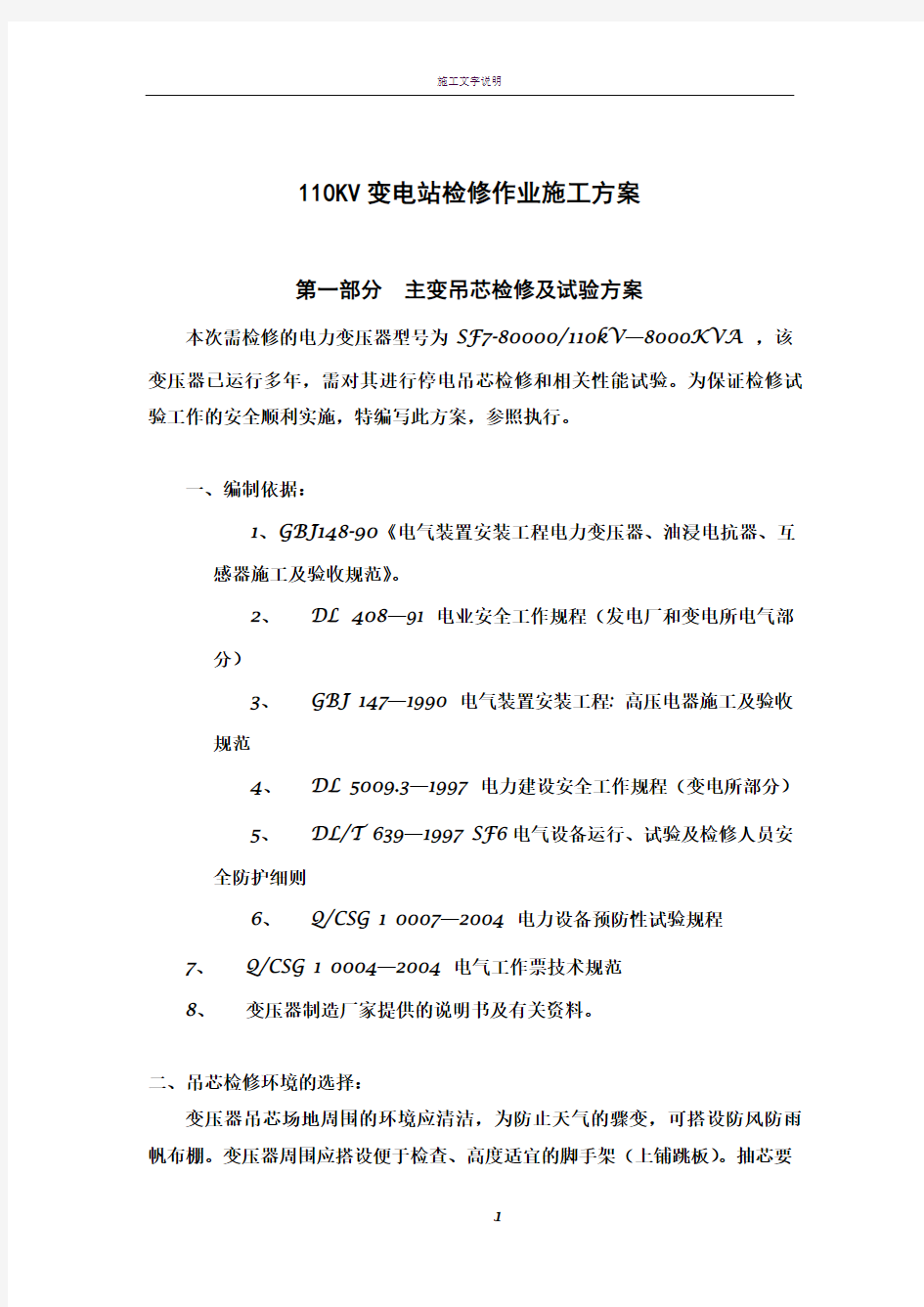

选择晴朗、干燥的无风天气进行。周围环境温度不低于0℃,器身温度不得低于环境温度,否则易将器身加热至高于环境温度10℃。在空气湿度为75%时,器身的露空时间不超过16小时。时间计算应在开始放油时开始。空气湿度或露空时间超过规定时,采取相应的可靠措施。调压切换装置的检查调整的露空时间如下表:

三、安全质量保证措施:

1、现场应准备灭火器和消防器材,20米以内严禁烟火。

2、检查器身时所用的器具应有防止坠落的措施,如:搬手上应以白布带套在手上,防止滑落。

3、起吊用的倒链、钢丝绳等应预先检查良好。绳扣应挂于变压器专用吊耳上,夹角合适。

4、供器身检查用的脚手架应绑扎牢靠,跳板固定,上下方便,四周应有防坠落的栏杆及上下的防滑装置。非检查人员不得登上脚手架,以防超载。

5、器身检查时,工作人员应着干净的工作服、手套及而耐油胶靴。口袋中禁放物品,经防掉入油箱中。作好每一项检查记录。

6、检查应小心、仔细地认真进行,避免用力过大而拧断螺丝、碰伤绝缘或碰坏瓷瓶等现象。

7、器身检查时所用的工具、材料及拆卸下的器件物品注册登记,以供工作结束时查对。

8、起吊过程中严禁手在箱盖与箱盖之间作频繁的不必要的活动。

9、施工完后将现场清理干净。

10、组织有关人员学习本抽芯方案,作到人人心中有数。

四、施工人员安排:

五、工具设备及材料清单:

六、变压器试验仪器设备清单:

七、器身检查程序和内容

1、准备工作

a)抽芯检查前,电调应作绝缘电阻、直流电阻、变比、组别等相应实验。

b)瓦斯继电器应校验合格。绝缘油(补充油和箱体内油)应化验,耐压合格。

c)分体运输的变压器附件如油枕、散热器等应清洗、打压合格,密封备装。

d)按本方案的要求进行人员安排,准备好所需的设备、工具和材料,并设专人登记和保管。

e)松螺丝前应测量箱体的间距,作好记录,抽芯后应按此间距或略小于此间距进行压紧密封。

2、放油

以干净的耐油管放油至干净的油桶,放油的油面应低于油箱上沿、密封圈以下。放油时应打开上部的进气孔,以防抽真空。

2、整体吊装

a)吊索应挂于箱盖的四个专用吊耳上,长短一致,其吊索与垂线的夹角应小于30度,也即吊索的夹角≯60度。

b)先以25T吊车(视情况可改变吊车的大小)将器身整体吊起,找正后放下。再在吊钩上悬挂5T倒链,用以起吊芯子。倒链的安全载荷系数为2(新倒链)。3、卸箱盖螺丝和吊芯

a)拆卸箱盖四周的固定螺丝,并交专人保管。松卸螺丝应循序渐进,开始每个螺丝少松两扣,不要松脱,可采取推磨式松螺丝法。在四角的螺丝孔中各插入一根1.5~2米长,Φ16圆钢,由专人负责用以控制器身的找正。

b)缓慢起吊芯子,以四角的圆钢找正,避免碰撞。当芯子高于箱口后,以塑料布蒙住油箱,以两根清洁并包以塑料布的8#槽钢或道木垫入芯子下部,并放置其上。此时吊芯的钢丝绳仍受力。

4、器身的检查和记录

所有的螺丝应紧固,并有防松措施,绝缘螺栓应完好无损,防松绑扎完好。

1)铁芯检查

a)铁芯应无变形,铁轭与夹件之间的绝缘垫应良好。

b)铁芯应无多点接地。

c)打开铁芯的接地线,以2500V摇表检查绝缘情况,铁芯及

穿钉绝缘良好。

2)绕组检查

a)绕组的绝缘层应完整无损,无变位现象。

b)各绕组排列整齐,间隙均匀,油路畅通。

c)绕组的压钉应紧固,防松螺钉应锁紧。

d)绝缘围屏绑扎牢固,围屏上的所有线圈引出处的封闭应良

好。

e)引出线绝缘包扎应牢固,无破损、拧曲现象,引出线绝缘距

离应合格,固定牢靠,其固定支架应紧固;引出线的裸露部分应焊

接良好,应无尖角和毛刺;引出线与套管的连接应牢靠,接线正确。

套管应完好无损。

3)调压装置的检查

a)调压装置与线圈的连接应紧固,接线正确。

b)调压装置的触头应清洁,接触紧密,弹性良好。所有接触到

的地方,用0.05×10mm的塞尺检查,应塞不进去,引线接触良

好。

c)调压装置应完好无损。转动盘应动作灵活,位置可靠,且与

指示器密封良好。

d)绝缘屏障应完好,固定牢固,无松动现象。

e)各部位无油泥、水滴和金属末等杂物。

5、器身复原

1)器身检查完毕后,应检查油箱内有无落掉物,若有,应进行打捞。

器身检查时有无遗漏物品。

2)拉紧倒链,抽出8#槽钢或道木,更换密封圈,并以φ16圆钢定

位。

3)按原测量的间距逐步上紧箱盖的固定螺丝及附件。

4)检查各绕组的绝缘情况,无异常可进行下道工序。

5)清点工具,按登记数量收回,清理现场。

6、注油

变压器注油时,要使油流缓慢充满变压器直到达到合适的油位为止。打开套管的放气塞,排尽变压器内部气体,直至放气塞溢油为止。关闭散热器上部蝶阀,打开散热器、净油器下部蝶阀,同时打开散热器、净油器上部放气塞,排尽内部气体,直到放气塞溢油为止。放气完毕后,将散热器上部蝶阀打开,打开油枕放气塞,排尽油枕内部气体,直到放气塞溢油,根据施工环境温度调整油位。

7、二次接线:将所有拆除的二次线按照做好记录的位置全部恢复到工况位置。

8、测量、试验:对变压器进行整体密封性检查,绝缘油化验。按规定对变压器进行本体电气试验、瓦斯保护、压力释放阀动作试验,测温和风冷回路试验。

9、一次接线:将所有拆除的一次线按照做好记录的位置全部恢复到工况位置。

10、完工检查:

储油柜、冷却装置、净油器等油系统上的阀门均在“开”位。储油柜和套管的油位正常。对散热器、套管等部件进行放气,直到充满绝缘油。气体继电器内无气体。铁芯接地小套管应接地良好。变压器一次、二次引线接线牢靠、正确。瓦斯继电器防雨罩安装到位。确认作业现场设备上没有遗留的工具、材料和施工废弃物。确认设备位置恢复到作业前状态,清理打扫现场。

第二部分高压户外刀闸检修及试验方案

1 范围

本次检修试验的高压户外刀闸的型号为GW4-110 110KV/600A

。

2 编制依据:

2.1 DL 408—91 电业安全工作规程(发电厂和变电所电气部分)

2.2 GBJ 147—1990 电气装置安装工程: 高压电器施工及验收规范

2.3 DL 5009.3—1997 电力建设安全工作规程(变电所部分)

2.4 DL/T 639—1997 SF6电气设备运行、试验及检修人员安全防护细则

2.5 Q/CSG 1 0007—2004 电力设备预防性试验规程

2.6 Q/CSG 1 0004—2004 电气工作票技术规范

3 支持文件

GW5-110型户外隔离开关安装使用说明书

4 术语和定义

大修:隔离开关本体、传动部件、清洗、更换易损件,处理缺陷等操作。

小修:不拆部件,只做缺陷处理、清洗、紧固螺栓等。

临时性检修:影响安全运行时的检修。

5 安全及预控措施

按照《电业安全工作规程》等相关规定编写出与本作业相应的安全措施,并根据安全生产风险管理体系的相关要求,对本作业的危险点进行分析,提出预控措施

表1 危险点及预控措施表

6 作业准备

6.1 人员配置

6.1.1人员数量要求

工作负责人1人,工作班成员至少2人。

6.2检修工具准备

表2 检修所需工具表

注:可根据实际情况增减

6.3消耗性材料及主要备品备件

表3 消耗性材料及主要备品备件表

备注:可根据实际情况增减

7 作业周期

略

8工期定额

大修所需工作日为10个, 小修所需工作日为5个,临时检修所需工作日按工作量确定。

9设备主要参数

9.1主要技术参数

表4 主要技术参数表

9.2主要机械调整参数

表5 主要机械调整参数表

10 工作流程

11 作业项目、工艺要求和质量标准

11.1 作业项目

11.1.1小修项目

11.1.1.1三相导线线夹紧固检查;

11.1.1.2 检查及清洁瓷套;

11.1.1.3 机构箱清洁检查:有无渗水情况,控制箱内照明及加热器工况;

11.1.1.4 电气接线检查:二次端子接线及电气回路接线的紧固情况检查;

11.1.1.5辅助开关检查:动作的可靠性,切换的灵活性,位置的正确性;

11.1.1.6断路器功能检查;

11.1.1.7如需要进行信号上传检查;

11.1.1.8. 二次回路绝缘检查;

11.1.1.9进行手动操作、电动操作试验;

11.1.2 大修修项目

11.1.2.1 包括小修的所有项目;

11.1.2.2清洗触头;

11.1.2.3 检查导电部分紧固情况;

11.1.2.4传动部分加润滑油;

11.1.2.5.刷相色漆;

11.1.2.6 预防性试验:一次回路电阻,必要时进行;

11.1.2.7机构、构架防腐处理

11.1.2.8 闭锁功能检查;

11.2 工艺要求和质量标准

11.2.1技术准备工作

11.2.1.1 收集需检修隔离开关的运行、检修记录和缺陷情况;

11.2.1.2 从档案室调出需检修隔离开关的相关资料信息:操作说明书、电气原理图、出厂试验报告;

11.2.1.3 核实隔离开关使用年限,以此制定断路器的检修方案;

11.2.2检查隔离开关检修前的状态

11.2.2.1确认隔离开关处在分闸位置;

11.2.2.2 确认隔离开关已与带电设备隔离并两侧接地;

11.2.2.3确认隔离开关操作电源和加热器电源已断开:在需检修隔离开关的电源箱内拉开相关的开关;

11.2.2.4断开断路器控制电源和信号电源:在主控制室完成相关操作;

11.2.2.5 记录隔离开关信息:

(1). 隔离开关铭牌:隔离开关出厂编号;额定电压、电流;控制电压;

(2). 隔离开关的操作次数:见控制箱内的动作计数器;

当检修工作不能在一天内完成时,当天工作结束后应将加热器电源投入,以避免机构箱内积聚潮气。

11.2.3总体检查

11.2.4清洁检查瓷套

11.2.5.机构箱检查、维修

11.2.6.电气试验

必要时进行接触电阻试验12 作业后的验收和交接

13 大修的判断标准和检修项目

第三部分金属氧化物避雷器检修及试验

1.目的和适用范围

本措施适用于金属氧化物避雷器试验作业。制定本措施的目的是规范试验操作、保证试验结果的准确性,为设备运行、监督、检修提供依据。

2.编制依据