铝板热轧工艺计算与校核

第三部分热轧工艺计算

热轧工艺计算包含的内容:

工艺计算是在确定各种计算产品的工艺流程和初选设备的基础上,根据产品产量的要求、制品的工艺性能以及设备特点,对各主要设备或工序进行具体的科学分析和必要的理论计算,从而确定出各种产品在各工序的准确而具体的生产工艺流程、工艺参数及其各种消耗定额,并确定各部分及各环节之间的协作配套关系。工艺计算的内容包括:主要加工工序的工艺规程的制定;编制生产工艺流程定额卡。

制定工艺规程的目的:充分利用被加工金属及合金的塑性,并达到技术条件的要求;正确的选择使用设备、充分发挥设备潜力,并保证设备的安全;进行高效的生产。

制定工艺规程的内容:确定出每种计算产品生产工艺流程所经过的各工序的工艺规程(尺寸、形状及各加工到次被加工工件的形状、尺寸变化等)和工艺参数(力、温度、速度及表面介质等条件)。

产品轧制力的计算

产品:2024铝板

1、分配压下量

根据咬入条件、电机和轧机的能力并参考同类工厂的生产实际数据以及加工合金的组织性能确定轧制规程为:200—192—176—114—63—35—19—12—8—6

据此可知压下量,Δh1=8mm,Δh2=16mm,Δh3=62mm,Δh4=51mm,Δh5=28mm,Δh6=16mm,Δh7=7mm,Δh8=4mm,Δh9=2mm,

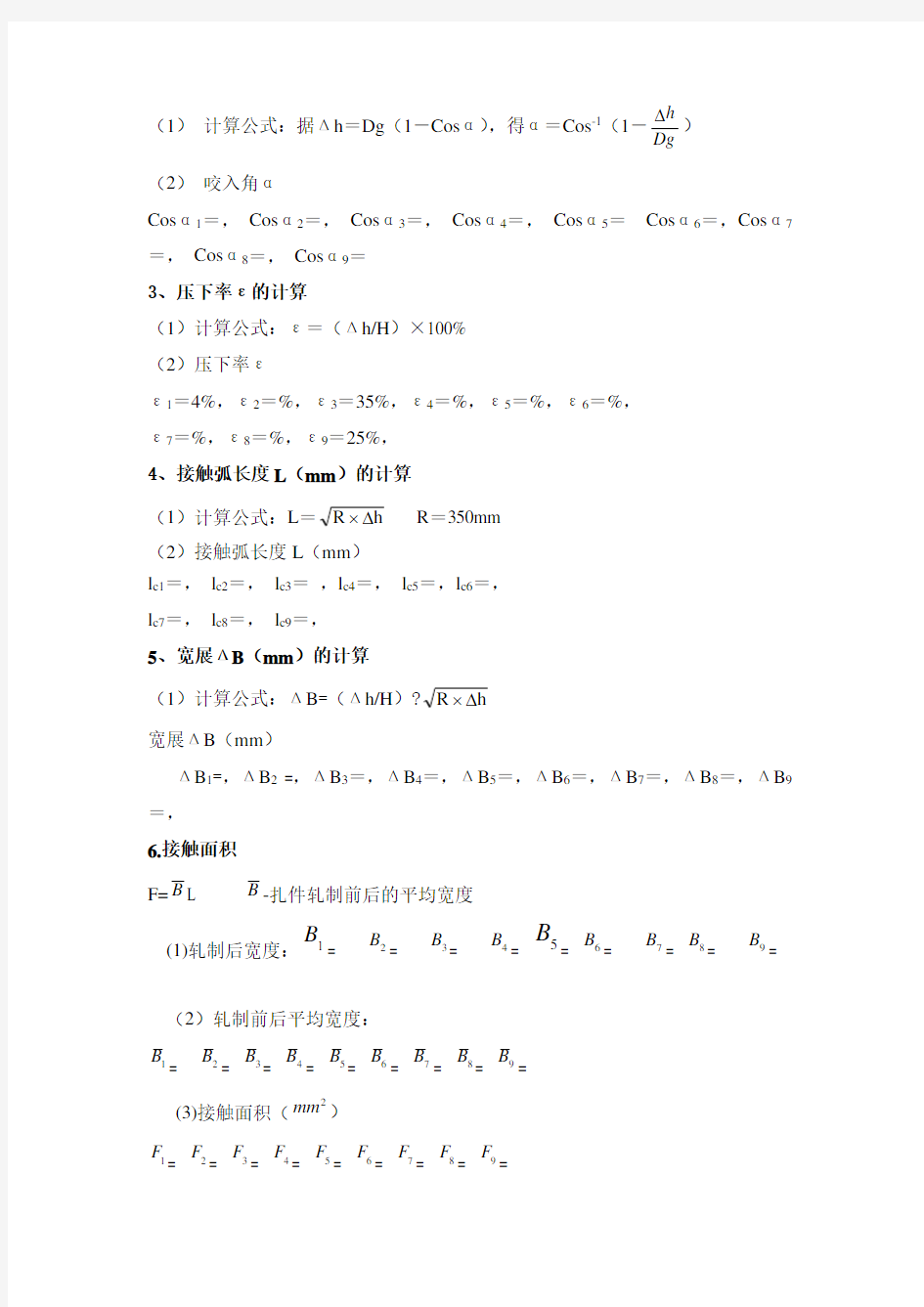

2、咬入角α的计算

(1) 计算公式:据Δh =Dg (1-Cos α),得α=Cos -1(1-Dg

h

?) (2) 咬入角α

Cos α1=, Cos α2=, Cos α3=, Cos α4=, Cos α5= Cos α6=,Cos α7=, Cos α8=, Cos α9= 3、压下率ε的计算

(1)计算公式:ε=(Δh/H )×100% (2)压下率ε

ε1=4%,ε2=%,ε3=35%,ε4=%,ε5=%,ε6=%, ε7=%,ε8=%,ε9=25%, 4、接触弧长度L (mm )的计算

(1)计算公式:L =h R ?? R =350mm (2)接触弧长度L (mm )

l c1=, l c2=, l c3= ,l c4=, l c5=,l c6=, l c7=, l c8=, l c9=, 5、宽展ΔB (mm )的计算

(1)计算公式:ΔB =(Δh/H )?h R ?? 宽展ΔB (mm )

ΔB 1=,ΔB 2 =,ΔB 3=,ΔB 4=,ΔB 5=,ΔB 6=,ΔB 7=,ΔB 8=,ΔB 9=, 6.接触面积

F=B L B -扎件轧制前后的平均宽度 (1)轧制后宽度:1

B =

2

B =

3

B =

4

B =

5

B =

6

B =

7

B =

8

B =

9

B =

(2)轧制前后平均宽度:

1

B =

2

B =

3

B =

4

B =

5

B =

6

B =

7

B =

8

B =

9

B =

(3)接触面积(2mm )

1

F =

2

F =

3

F =

4

F =

5

F =

6

F =

7

F =

8

F =

9

F =

7.摩擦系数---------------热轧选乳化液润滑f=平均变形速度

U = 0

v h

h R ? ---------- 转速min

V 指轧辊圆周线速度取s

1u = 2u = 3u = 4u = 5u = 6u = 7u = 8u = 9u =

二.热轧每道次轧制力计算

a.道次平均加工率 0

2%3h

h ?∈=

1∈=% 2∈=% 3∈=% 4∈=% 5∈=% 6∈=% 7∈=% 8∈=% 9∈=%

b.计算1

R

h (mm )

①= ②= ③= ④= ⑤= ⑥= ⑦= ⑧= ⑨=

c.查《铝板带生产》4-43图得: ,

p n K

σ=

,1n σ= ,2n σ= ,3n σ= ,4n σ= ,5n σ= ,6n σ= ,7n σ= ,8n σ= ,9n σ=

d.计算变形速度:如上所示

e.查图《铝板生产》4-39得: (2024铝板再结晶温度为300-310摄氏度)

,1s σ=16Mpa ,2s σ=18 ,3s σ=20 ,4s σ=21 ,5s σ=38 ,6s σ=40 ,7s σ=56

,8s σ=58 ,9s σ=55Mpa

f.计算k: k=,

s σ

1k =

2k = 3k = 4k = 5k = 6k =46 7k = 8k = 9k =

g.计算平均单位压应力:

p n k σ=

1p = 2p = 3p = 4p = 5p = 6p = 7p = 8p = 9p =

h.计算轧制压力: p=

p F

1P == 2P =1490032N=149t 3P =371t 4P =443t 5P =691t 6P =627t 7P =621t 8P =529t 9P =356t

,轧制力矩和主电机功率计算:

总力矩M=Z M +M M +K M +d M ——Z M —轧制力矩 M M —摩擦力矩 K M —空转力矩 d M —电机轴上的动力矩 a.轧制力矩Z M 计算:

Z M =2P L ψ— —— —— —— — L —接触弧长

ψ—力臂系数:1Z M 2Z M = 3Z M =

4Z M = 5Z M = 6Z M = 7Z M = 8Z M = 9Z M =83

b.摩擦力矩M M 的计算:

①a M =P jm d U ————————jm d :轧辊辊径的摩擦直径 U:轴承摩擦系数,滚动轴承u=

jm d /D=1a M 2a M = 3a M = 4a M = 5a M =

6a M =

7a M =

8a M =

9a M =对于四辊热轧机:

M

M =11211(1)a z m M D M

M i D i

ηη=

?+- ————————i 传动机构传动比

1η传动机构效率,一级齿轮:

1D 2D 分别为工作辊和支承辊直径

1m M = 2m M = 3m M = 4m M = 5m M = 6m M = 7m M = 8m M = 9m M =空转力矩

K M 的计算:

K M =()h M

h M =h

h

p g n ?

?—————h M :电机额定转矩

h p :电机额定功率

h n :电机基本转速r/min

1h M =

2h M =764 3h M =688 4h M =6615h M =573 6h M =661 7h M =740

8h M =850 9h M =

由上公式得:1K M = 2K M = 3K M = 4K M = 5K M = 6K M = 7K M = 8K M =

9K M =

d.动力矩d M 计算:

2375w

d t

GD d M d =?————————2GD :转动部分的飞轮惯量 w

t

d d :角加速度=40rpm/s

2GD =412

l r D π???? ————— r=7800kg/3m l:辊身长度.m

由上得d M = M=Z M +M M +K M +d M 计算:

1M = 2M = 3M = 4M = 5M = 6M = 7M = 8M = 9M =

相关参数的确定:

.热轧机轧制速度的确定

t 0

t 2t 1n 2

n 1

t zh

图4-1 梯形速度图

由于所选板坯规格较大,轧制过程中轧件较长,为操作方便,可采用梯形速度图,根据经验资料取平均加速度a =30rpm/s ,平均减速度b =55rpm/s 。由于咬入能力有限,故采用稳定低速咬入,咬入速度取y n =30rpm ,恒定转速h n =55rpm 为减少反转时间,一般采用较低的抛出速度,抛出速度取p n =30rpm 轧制速度计算公式 :

/1000y y v Dn π= h n /1000h v D π=

得出第一到第八道次Vyn=s Vhn=s

(4)第九道次

44/1000h h v Dn π==×700×55/1000/60=s 8.确定轧制延续时间 (1)确定平辊轧制纯轧时间

如上图所示,每道次轧制延续时间t j =t zh +t 0,其中t 0为间隙时间,t zh 为纯轧时间0t 。l 为该道轧后轧件长度,各道次粗轧后轧件的长度,根据轧制前后轧件体积相等可得:

l 1=20816mm , l 9=60150mm 粗轧可逆轧制纯轧时间计算公式:

2222

1160()22h y

h p

h y h p zh p n n n n n n n n l t a

b

n D a b

π----=

+

+-- 由上式可求:

t zh1=, t zh2=, t zh3=, t zh4=, t zh5=,t zh6=, t zh7=24s , t zh8= t zh9=

(2)确定间隙时间

可逆式中厚板轧机道次间的间隙时间是指轧件从上一轧辊抛出到下一道咬入的间隔时间。这一时间通常取轧辊从上一道抛出转速到下一道咬入转速之间的间隙时间,轧辊压下时间和回送轧件(包括转正90度和对正)时间中的最长时间。根据经验数据,可逆式中厚板轧机的粗轧机一般间隙数据取3~6秒,第一道次轧件较短,故间隙时间取3s ,第二道后,由于大立辊要侧压,间隙时间取为

02t =8s 。

(3)确定轧制延续时间

第一道次:t j1=

第二道次:t j2= 第三道次:t j3= 第四道次:t j4= 第五道次:t j5= 第六道次:t j6= 第七道次:t j7=30s 第八道次:t j8= 第九道次:t j9=

9.确定逐道温度降轧制温度的确定

为了确定各道轧制温度,必须求出逐道的温度降。高温时轧件温度降可以按辐射散热计算,而认为对流和传导所散失的热量大致可与变形功所转化的热量相抵消[12]。由辐射散热所引起的温度降在热轧板、带时,可以用以下公式计算:

4

110009.12??

?

??=?T h Z t

有时为了简化计算,也可采用经验公式计算

1

0116400h Z t t ?-=?

式中 01t 、h 1——分别为前一道轧制温度(℃)和轧出厚度,mm ; Z ——辐射时间,即该道的轧制延续时间t j ,Z=t j ; T 1——前一道的绝对温度,K ;

板坯加热温度定为550℃,出炉后温度下降取为50℃。开轧温度500℃, 由计算可知第一道次到第五道次轧制过程降温很低,不足1℃,故可认为前5道次降温1℃,又Δt 6=℃,Δt 7=9℃,Δt8=18℃,Δt9=22℃则热轧后温度T

末=℃

,热轧机组校核

M h =×

h

h

n p ×g kN·m

而P h =3600kW ; n h =min

由此得: M h = kN·m 最大允许转矩[M y ]== kN·m 因M max = kN·m <[M y ] =·m 故轧机运转是安全的。 ——等效力矩的校核

轧机在工作时电动机的负荷是间断式的不均匀的负荷,而电动机的额定力矩是指电动机在此负荷下长期工作,其温升在允许的范围内的力矩[18]。为此必须计算出等效力矩,其值按下式计算:

n

n n n

n n jum t t t M t M M '∑+∑''∑+∑=22

式中 M jum ——等效力矩,kN·m ;

∑t n ——轧制时间内各段纯轧时间的总和,s ;

n

t '∑——轧制周期内各段间隙时间的总和,s ; M n ——各段轧制时间所对应的力矩,kN·m ;

M ——各段间隙时间对应的空转力矩,kN·m;

n

按上式可计算出轧机等效力矩M jum =·m

因M jum=·m<kN·m<kN·m

故轧机运转是安全的。