埋弧焊焊接参数选择标准

本标准所引用的技术规范与标准分为“执行技术规范与标准”和“参考技术规范与标准”两部分

2.1 执行技术规范与标准

2.1.1GB50205-2002《钢结构工程施工及验收规范》

2.1.2GB986-88《埋弧焊焊缝坡口的基本形式和尺寸》

2.1.3JGJ81-2002《建筑钢结构焊接技术规程》

2.1.4GB50205-2001《钢结构工程施工质量验收规范》

2.1.5GB5293《碳素钢埋弧焊用焊剂》

2.2 参考技术规范与标准

2.2.1《钢结构制作安装手册》

2.2.2《建筑钢结构施工手册》

2.2.3《焊接手册》

2.2.4《钢结构工程施工工艺标准》

三部分:埋弧自动焊接技术

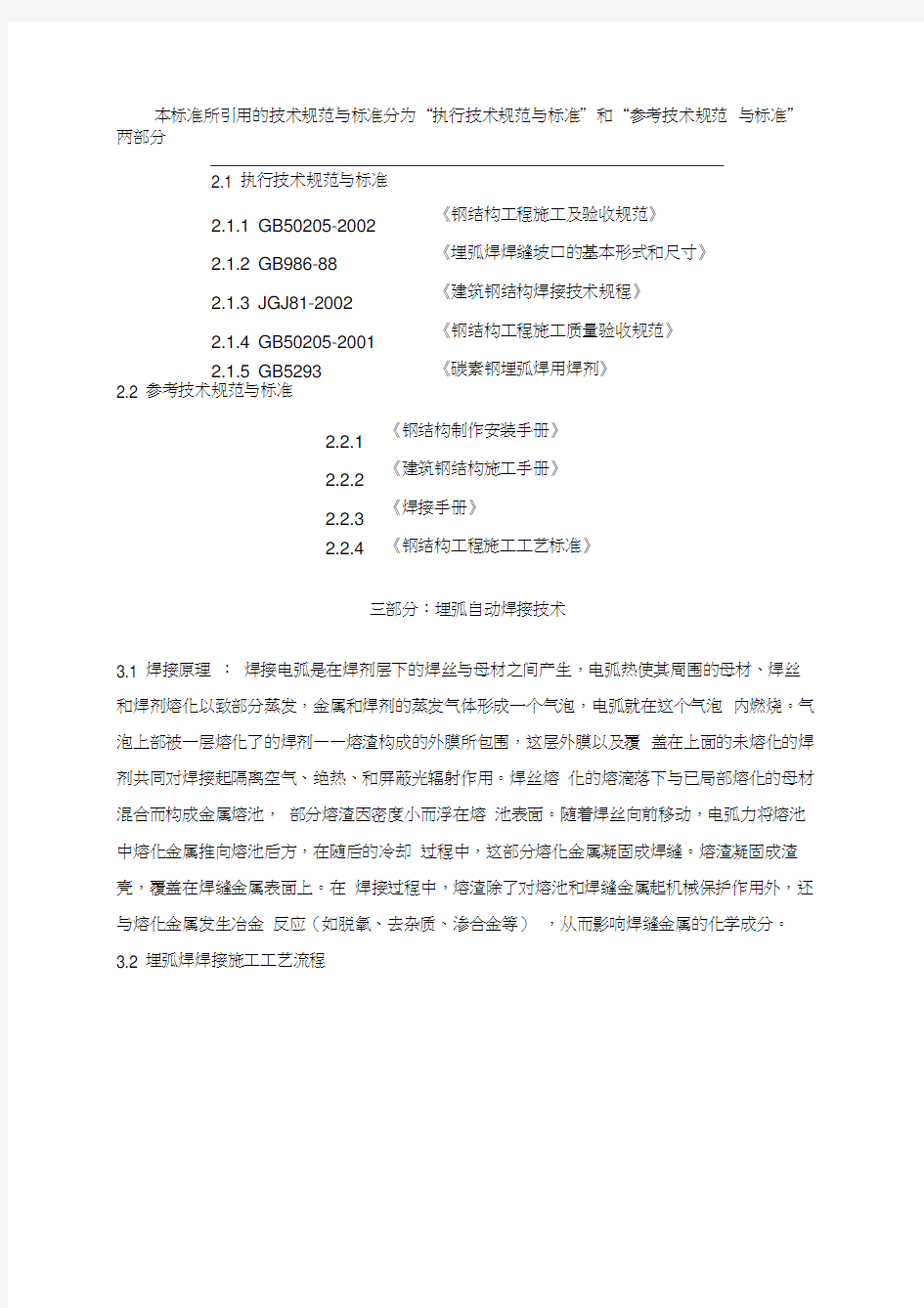

3.1 焊接原理:焊接电弧是在焊剂层下的焊丝与母材之间产生,电弧热使其周围的母材、焊丝和焊剂熔化以致部分蒸发,金属和焊剂的蒸发气体形成一个气泡,电弧就在这个气泡内燃烧。气泡上部被一层熔化了的焊剂——熔渣构成的外膜所包围,这层外膜以及覆盖在上面的未熔化的焊剂共同对焊接起隔离空气、绝热、和屏蔽光辐射作用。焊丝熔化的熔滴落下与已局部熔化的母材混合而构成金属熔池,部分熔渣因密度小而浮在熔池表面。随着焊丝向前移动,电弧力将熔池中熔化金属推向熔池后方,在随后的冷却过程中,这部分熔化金属凝固成焊缝。熔渣凝固成渣壳,覆盖在焊缝金属表面上。在焊接过程中,熔渣除了对熔池和焊缝金属起机械保护作用外,还与熔化金属发生冶金反应(如脱氧、去杂质、渗合金等),从而影响焊缝金属的化学成分。3.2 埋弧焊焊接施工工艺流程

3.3焊前准备工作

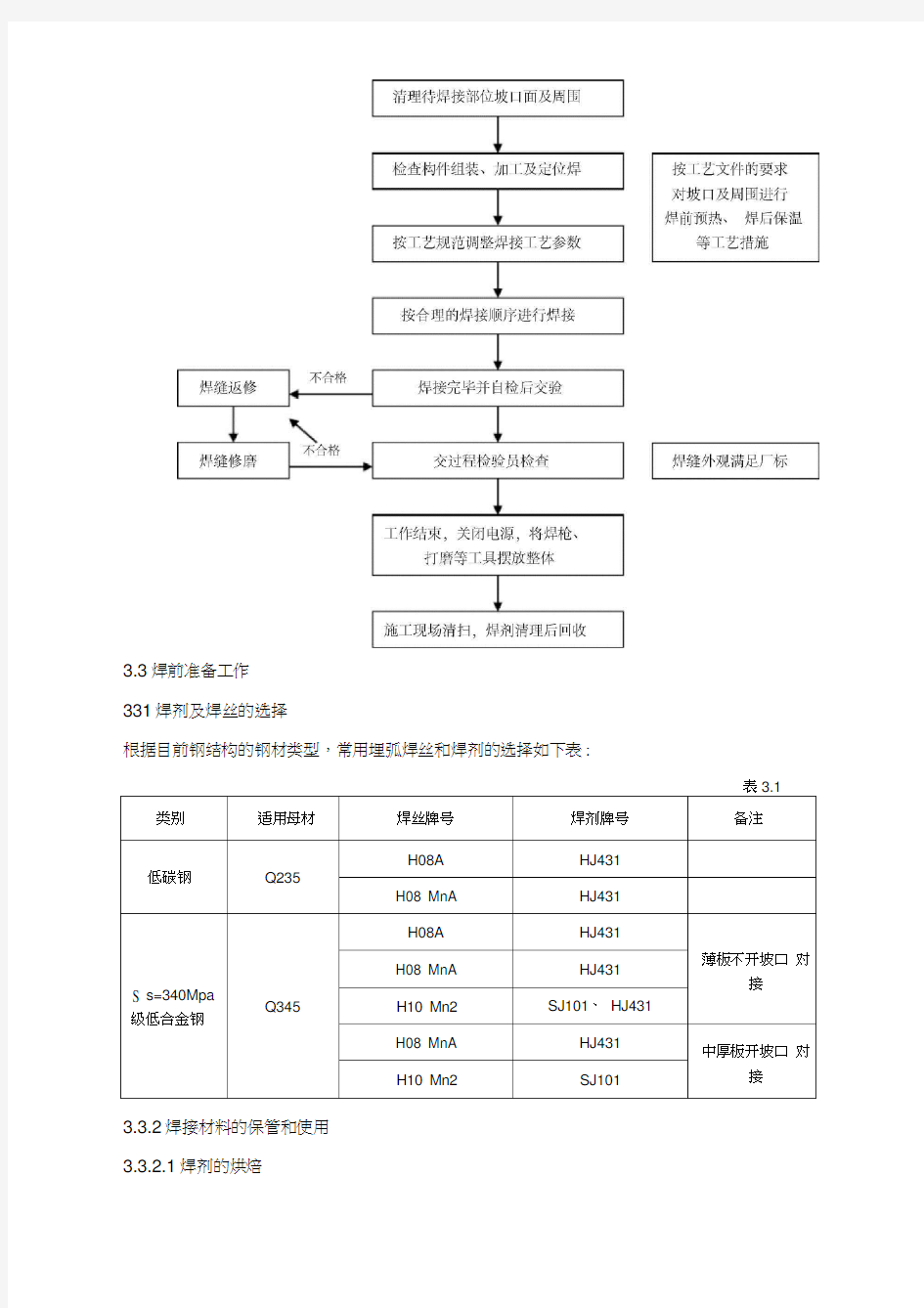

331焊剂及焊丝的选择

根据目前钢结构的钢材类型,常用埋弧焊丝和焊剂的选择如下表:

表3.1

3.3.2焊接材料的保管和使用

3.3.2.1焊剂的烘焙

表3.2

焊接低碳钢的熔炼焊剂在使用中放置时间不超过24h;焊接低合金钢的熔炼焊剂在使用中放置时间不超过8h;烧结焊剂经高温烘焙后,应转入100~150C的低温保温箱中存放,从保温箱中取出时间不超过4h。

3.3.2.3焊剂的领用和使用

焊接所用的埋弧焊焊剂必须在二级库领取;埋弧焊过程中,未熔化的焊剂可以反

复使用,但一般不超过10次。

3.3.3埋弧自动焊焊接方式的选择

根据工厂的设备情况,埋弧自动焊主要有小车式埋弧自动焊和门型埋弧自动焊,根据产品类型的不同选择相应的焊接方式,通常钢板的拼接采用小车式埋弧自动焊,箱型梁(柱)、工字梁(柱)等工件采用门型埋弧自动焊。

3.3.4焊接前对设备的检查

焊接前,先检查整个焊接系统的设备和工具全部运转正常,并确保安全的条件下

才能运行,而且在焊接过程中应注意保持。主要检验指标如下:

a. 焊接的电压电流表和焊接速度调节钮上的刻度,应与焊接速度与刻度关系曲线相对

应;

b. 焊剂要完全覆盖熔池,不能露出弧光;

c. 机体行走平稳,使用轨道时要保证平直和无振动;

d. 焊丝传送正常,无时快时慢现象;

e. 焊咀的角度和位置准确。

3.3.5埋弧自动焊坡口的制备

根据钢板厚度和技术要求制备坡口,坡口尺寸符合工艺标准,要求使用半自动切割坡口。

坡口加工完毕后,应对坡口面及周围50mm的范围内进行打磨,去除铁锈、氧化皮及焊点等杂物。

3.3.6组装和定位焊

3.361接头的组装

接头的组装是指组合件或者分组件的装配,它直接影响焊缝质量、强度和变形。

应严格控制错边和间隙的允差,参照下表、

表3.3

当出现局部间隙过大时,可用性能相近的电弧焊进行修补。不允许随便塞入金属垫片或焊条头。

3.362定位焊

定位焊是为了装配和固定焊件接头的位置而进行的焊接。使用与母材性能相近而

抗裂性能好的焊条。

引弧板和引出板

通常始焊和终焊处最易产生焊接缺陷,例如焊瘤、弧坑等,避免这些缺陷落在接

头的始末端,从而保证焊缝质量均匀。引弧板材质应与母材相同,其坡口尺寸形状也

应与母材相同。埋弧焊焊缝引出长度应大于60mm其引弧、引出板的板宽不小于100mm

长度不小于150mm引弧板及熄弧板的设置形式及点焊位置如下示意图所示:

338埋弧焊的焊接衬垫和打底焊

焊接衬垫是为了防止烧穿,保证接头根部焊透和焊缝背面成形。垫板的厚度视母 材的板厚而定,一般在 5?10mm 之间,其宽度在20?50mm 之间。

打底焊就是焊接有坡口的接头时,在接头根部焊接的第一条焊道。其目的是使埋 弧焊能焊透而不至于烧穿。埋弧自动焊接的打底焊可以采用手工电弧焊和

CO2气体

保护焊,焊条和焊丝的选择要与母材相匹配,焊完打底焊道后,须打磨或刨削接头根 部,以保证在无缺陷的清洁金属上熔敷第一道正面埋弧焊缝。

3.4埋弧焊焊接规范的选择 3.

4.1焊接规范与焊缝形状的关系

焊接规范是决定焊缝截面形状的重要参数,也是控制焊缝质量的重要手段。焊接 规范参数主要是指焊接电流、焊接电压、焊接速度、焊丝直径和送丝速度等。

所谓焊缝截面形状,一般是指对接焊缝宽度 b 、熔透深度h 和余高e ;角接焊缝

的焊脚K 、喉深H 、凹凸度C 和下陷等见图3- 1:

图3- 1焊缝截面形状

341.1焊接电流对焊缝形状的影响

焊接电流是决定熔深的主要参数,一般情况下,电流越大,熔深越深。随着电 流的增加,

由于电弧潜入熔池的深度增加,使电弧缩短,电弧摆动能力减弱,

5每忙灯灯

因此,这时熔宽增加不明显,若继续增加电流,电弧产生的热量大,焊丝熔化量增加,这时,熔深反倒不再增加。当焊接电流较高时,由于熔深增大,熔宽变化不大,这时焊缝截面的形状系数变小,这样的焊缝结晶方向不利于气体和杂质上浮逸出,容易产生气孔、夹渣和裂纹,为了改善这一情况,在增加焊接电流的同时,还必须相应的提高电弧电压,以利于得到较为合适的焊缝形状。当采用直流电源时,由于电弧较为稳定,电弧对母材的加热较为集中,因此,其熔深在采用相同电流值的情况下比交流电源要深,另外,在直流电源时采用反极性(工件接负)接法要比正极性接法要深,它与手工电弧焊时相反。焊接电流对焊缝截面形状的影响规律见图3-2

bhe

b —焊缝宽度;h—焊缝深度;e—余高;I—电流

图3—2焊接电流对焊缝截面形状的影响

341.2电弧电压对焊缝形状的影响

随着电弧电压的增加,焊缝的宽度将明显增加,而熔深和余高则有所下降。电弧电压的增加,实际上就是电弧长度的增加,这样母材加热面积增加,从而焊缝的熔宽也增加。当电弧拉长后,焊剂的熔化量也会相应的增加,而焊缝余高和熔深反而会有所减小,因此,单一的过份增加电弧电压,容易造成未焊透,焊播粗糙,脱渣困难,严重时还会造成焊缝咬边。

电弧电压对焊缝宽度、熔深和余高的影响规律见图3—3:

b—焊缝宽度;h —焊缝深度;e—余高;v —电弧电压

图3 —3电弧电压对焊缝截面的影响

341.3焊接速度的影响

增加焊接速度时,焊缝的线能量将减小,焊缝宽度明显变窄,而余

高则稍有增加当焊接速度过快时(如每小时超过40米左右),由于

电弧对母材加热时间缩短,故熔深会逐渐减小。不适当的提高焊接速度,有发生母材未焊透和边