背压式汽轮机操作规程

背压式汽轮机操作规程

1、工艺流程简述

1.1工艺原理

汽轮机是利用蒸汽来做功的原动机,蒸汽的热能转换为汽轮机旋转的机械功需要两次能量转换。即蒸汽经过汽轮机的喷嘴时,将蒸汽的热能转换成蒸汽高速流动的动能,高速流动的蒸汽经过工作叶片时将蒸汽的动能转化成汽轮机旋转的机械功。

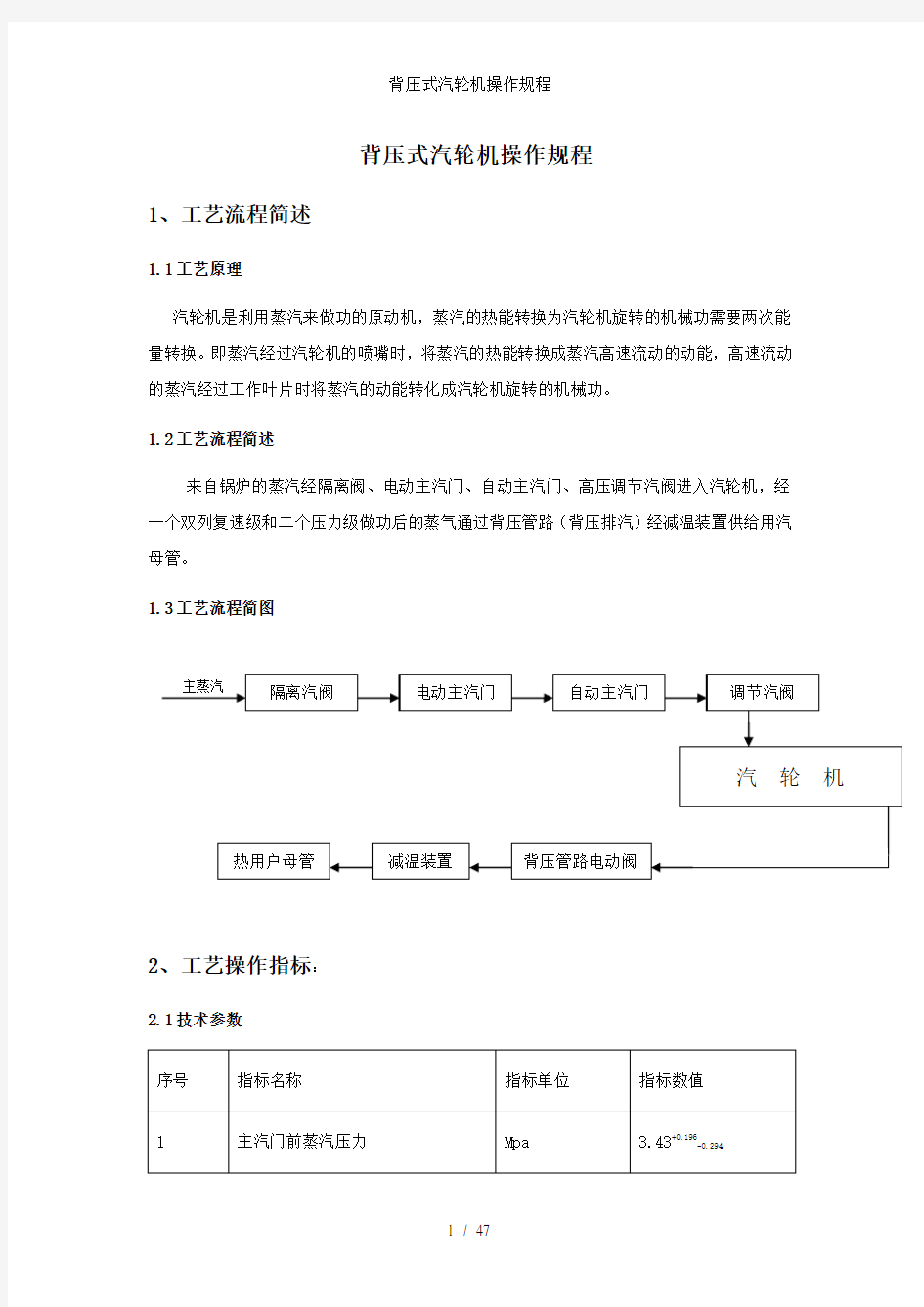

1.2工艺流程简述

来自锅炉的蒸汽经隔离阀、电动主汽门、自动主汽门、高压调节汽阀进入汽轮机,经一个双列复速级和二个压力级做功后的蒸气通过背压管路(背压排汽)经减温装置供给用汽母管。

1.3工艺流程简图

2、工艺操作指标:

2.1技术参数

2.2润滑油压下降时

3、背压式汽轮机设备一鉴表

4、汽轮机热工保护及报警信号4.1在下列情况下,汽轮机保护动作:

4.1.1汽轮机的转速超过3300-3360 r/min。

4.1.2润滑油压下降至跳闸值0.02Mpa。

4.1.3转子轴向位移大于0.7mm,推力瓦回油温度超过跳闸值70℃。

4.1.4汽轮机振动达跳闸值0.05mm。

4.1.5发电机保护动作。

4.1.6主油箱油位低于极限值。

4.2在发生下列情况时,自动报警:

4.2.1主汽压力大于3.63Mpa(绝压)或主汽压力小于3.14Mpa(绝压)。

4.2.2主汽温度大于445℃或主汽温度小于420℃。

4.2.3直流电源中断。

4.2.4背压排汽压力大于1.27Mpa或小于0.785Mpa。

4.2.5发电机甩负荷。

4.2.6推力轴承温度≥85℃。

4.2.7径向轴承温度≥85℃。

4.2.8油箱油位升高或降低超限时。

4.2.9润滑油压低于0.08Mpa时。

4.2.10轴承回油温度为65℃。

5、汽轮机的启动

5.1启动前的检查和检查

5.1.1检查汽轮机、发电机及各附属设备,肯定安装(或检修)工作已全部结束。

5.1.2准备好各种仪表和使用工具,作好与主控室、锅炉、电气分场及热网的联系工作。

5.1.3油系统

5.1.3.1油管路及油系统内所有设备应处于完好状态,油系统无漏油现象。

5.1.3.2油箱内油位正常,油质良好,油面指示器的浮筒动作灵活。

5.1.3.3油箱及冷油器的放油门关闭严密。

5.1.3.4冷油器的进出油门开启,并有防止误操作的措施,背用冷油器进出油门关闭。

5.1.3.5电动油泵进出阀门开启。

5.1.3.6清洗管路时在各轴承前所加的临时滤网或堵板必须折除。

5.1.4汽水系统。

5.1.4.1主蒸汽管路及背压管路上的电动隔离阀应预先进行手动和电动开关检查。

5.1.4.2主蒸汽管路及背压管路上的电动隔离阀、主汽门、安全阀关闭,直接疏水及向空排汽门开启,汽缸上的直接疏水门开启。

5.1.4.3调压器信号管上的疏水门开启,排汽门开启。

5.1.4.4汽封管路通向汽封加热器的蒸汽门开启,汽封抽气器蒸汽门关闭。

5.1.4.5各蒸汽管路应自由膨胀。

5.1.4.6冷油器的冷却水总门开启,冷油器进水门关闭,出水门开启。

5.1.5调节保安系统

5.1.5.1调节器和调节汽阀装配情况。

5.1.5.2调节汽阀连杆上各转动支点的润滑情况。

5.1.5.3调节器蒸汽脉冲室内是否注满蒸馏水(按热负荷运行时)。

5.1.5.4各保安装置是否处于断开位置。

5.1.6检查滑销系统:在冷态下测量各间隙尺寸,记录检查结果。前座架上若带有滑动油槽,应注润滑油。

5.17检查所有仪表、保安信号装置。

5.1.8通往各仪表的脉冲管路上的阀门开启。

5.1.9启动辅助油泵,在静止状态下对调节保安系统进行检查。

5.1.9.1启动低压电动油泵检查。

5.1.9.2润滑油压及轴承油流量。

5.1.9.3油路严密性。

5.1.9.4油箱油位,新安装及大修后第一次起动时,应预先准备好必需的油量,以备油管充油后油箱补充油。

5.1.10起动高压电动油泵,检查油系统,然后:

5.1.10.1起动盘车装置。

5.1.10.2检查盘车电机转向,停下电机。

5.1.10.3旋转盘车电机上的手轮,同时逆时针转动盘车手柄至“啮合”位置,起动盘车。

5.1.10.4投入盘车时,带有润滑油进油旋塞的应开启旋塞。

5.1.11将保安装置挂闸。

5.1.12旋转主汽门操纵座手轮,开启主汽门到1/3行程后,分别使各保安装置动作,检查主汽是否迅速关闭。

5.1.13检查合格后,将各保安装置重新挂闸,接通高压油路。

5.1.14将同步器摇到下限位置,调压器开关放在“切除”位置。

5.1.15检查主汽门是否关严。

5.1.16检查合格后,通知锅炉分场供汽暖管。

5.1.17暖管

5.1.17.1隔离阀前主蒸汽管路的暖管,逐渐提升管道内压力到0.2-0.3MPa,暖管20-30分钟后,以0.1-0.15MPa/min压力提升速度至正常压力,汽温提升速度不超过5℃/min。

5.1.17.2在暖管过程中应注意检查防腐门是否冒出蒸汽,当有蒸汽冒出时,应检查关严隔离阀及旁路阀,严防暖管时蒸汽漏入汽缸。

5.1.17.3管道内压力升到正常压力后,注意将隔离阀前总汽门逐渐开大,直至全开。

5.1.17.4在升压过程中,应根据压力升高程度适当关小直接疏水门,并检查管道膨胀及支吊状况。

5.1.17.5然后暖管到主汽门前。

5.2汽轮机的试验和经常性试验

5.2.1保护性试验

5.2.1.1汽轮机调速系统静态特性试验:

5.2.1.1.1危急保安器手动试验。

5.2.1.1.2低油压保护试验。

5.2.1.1.3轴向位移保护试验。

5.2.1.2机、电、炉三大联锁试验。

5.2.1.3汽轮机跳闸时调节阀关闭试验。

5.2.1.4除氧器等主要设备的保护试验。

5.2.1.5水泵、油泵等转动设备的联锁保护试验。

5.2.2汽轮机启动中的试验

5.2.2.1汽轮机转速在500 r/min时进行摩擦检测。

5.2.2.2危机保安器就地及远方打闸试验。

5.2.2.3自动主汽门、调速汽门严密性试验。

5.2.2.4超速试验。

5.3冲动转子应具备的条件

5.3.1主蒸汽压力和温度在额定范围以内。

5.3.2润滑油压在0.08Mpa以上。

5.3.3调速油压在0.7Mpa以上。

5.3.4润滑油温在25℃以上。

5.3.5油箱油位正常。

5.3.6热工保护正常。

5.3.7各辅助设备运行正常。

5.4启动操作顺序

5.4.1接值长通知后。做好启动前的准备工作(如听音棒、手电筒、手持转速表、测温仪、扳手、螺丝刀、记录表、运行规程等)。

5.4.2全开背压管路上的向空排汽阀,启动高压电动油泵,注意检查冷油器出口油温,不得低于25℃。

5.4.3投入直流油泵联锁,启动盘车装置。

5.4.4缓慢开启主汽门,转子冲动后立即关回,保持一定转速,检查通流部分、轴封、主油泵等处有无不正常响声。转速超过盘车转速时,盘车齿脱开,电机停转,手柄锁住。

5.4.5一切正常后,将转速保持在300-500r/min,暖机20-3min,注意各轴承的温升及各部位的膨胀、振动情况。

5.4.6投入汽封加热器,调整加热器内压力为0.097-0.099MPa。

5.4.7当轴承进口油温高于40-50℃时,将冷油器投入运行,冷油器出口油温保持在35-45℃。

5.4.8低速暖机后,肯定机组一切正常,可逐渐开大主汽门,将转速升到1000-1200 r/min ,保持40-80min,再次检查

5.4.8.1油温、油压、油箱油位。

5.4.8.2各轴承的温度及回油情况。

5.4.8.3电动油泵的工作情况。

5.4.8.4汽轮机各部位的膨胀情况。

5.4.8.5上下半汽缸的温差,应不超过50℃。

5.4.9一切正常后,即可迅速而平稳地越过临界转速(1850 r/min),分钟升高300 r/min 的升速率。当调节器开始动作后,全开主汽门(开足后将手轮关回半转),操作同步器调整转速至额定转速。

5.4.10升速过程中,注意:

5.4.10.1当机组出现不正常的响声或振动时,应降低转速检查。

5.4.10.2当油系统出现不正常的现象(如油温过高或油压过低等),应停止升速,查明原因。

5.4.10.3当汽轮机热膨胀发生显著变化时,应停止升速,查明原因。

5.4.10.4当主油泵出口油压升高到规定值或,电动油泵是否自动关闭,投入“低油压保护”。

5.4.11空负荷运行正常后,检查及调整:

5.4.11.1主油泵进出口油压。

5.4.11.2脉冲油压。

5.4.11.3轴承油温及润滑油压。

5.4.11.4使各保安装置分别动作,主汽门、调节汽阀是否迅速关闭。

5.4.11.5同步器控制升速、降速是否平稳。

5.4.11.6同步器上限转速是否符合规定值(电动操作时)。

5.4.11.7安全阀动作压力是否符合规定值。

5.4.12调整背压高于热网压力5%,通知热网准备接通排汽。提升时,排汽温度升高速度不超过5/min。

5.4.13缓慢开启背压排汽管路上的电动隔离阀(应先开启旁路阀),同时关闭向空排汽阀,保持背压稳定。

5.4.14关闭主蒸汽管路、背压排汽管路、汽缸本体上的直接疏水阀。

5.4.15当具备并网条件后,投入“发电机保护投入”、“发电机并网有效”,并通知电气并网。

5.5带负荷

5.5.1 机组并网。

调压器,调压器手柄置于切除位置。

5.5.1.2以150KW/min负荷提升速度增加负荷。