电解液配制比例表

蓄电池电解液配比

蓄电池电解液配比 1.电解液的配制 (1)电解液必须以化学纯硫酸与蒸馏水配制而成。电解液密度一般为1.25-1.29g/cm3(15°c时)。工业用硫酸和一般的水,因含有铁、铜等杂质,会引起自放电和极板损坏,不能用于蓄电池。电解液在加入蓄电池时,其温度须控制在21-32°c之间。 (2)电解液相对密度的高低,应根据使用地区的气温而定。室温为30-40°c时,电解液相对密度为1.270;20-30°c时,电解液相对密度为1.280;20°c 以下时,电解液相对密度为1.290。 (3)配制电解液时,应将硫酸缓缓倒入蒸馏水中,而不可将蒸馏水倒人硫酸中,以免硫酸溅出伤害人体和腐蚀设备。 (4)蒸馏水的简易检测,用容量为1000ml的量杯(底部直径为100mm),取500ml蒸馏水,万用电表调至r×1kq挡,将两表棒贴在内壁插入水面,电阻值大于100kω时,不能使用。 2.蓄电池的充电 (1)电解液注入蓄电池后,需测量电解液的高度,一般为10-15mm,然后将蓄电池静置3-6h,待电解液温度低于35°c才能充电。 (2)蓄电池的充电。把蓄电池1导线插在充电机2上进行充电,蓄电池与充电机的正极与正极相接,负极与负极相接。当蓄电池电解液相对密度低于1.20(夏天)、1.24(冬天)或蓄电池放置时间过长时必须充电。结冰的蓄电池要先解冻,充电电流尽量小一些,不能大于3-5a,充电时间约3-4h。充电过程中,蓄电池单格电压上升2.4v时,电解液开始出现较多的气泡,这时应将充电电流减半。充电结束后,要进行放电试验,以免出现硫化损坏的蓄电池只是表面充电,实际已不能用。所以充电前要观察蓄电池若有硫化物沉凝时,应予更换。蓄电池电解液为强酸,应避免碰到皮肤、眼睛或衣服上,并注意以下事项:①不慎沾在皮肤上时,应以大量清水冲洗;②误饮时,以大量清水或牛奶冲洗肠胃,并吞食蛋清或植物油;③近距离工作时,应戴防护镜,如不小心沾在眼睛上时,应以清水冲洗,并涂敷眼药;④充电时会产生易燃气体,应避免火花接近,而且充电或作业区应通风良好。 (3)干荷电蓄电池,是采用干荷电极板制成,注入电解液1h后,即可起动车辆。在急需的情况下,亦可在灌注电解液后,立即使用。正常使用时,如有充裕时间,可进行3-4h的充电,这对蓄电池的使用性能更为有利。 (4)充完电后,应用密度计检查电解液的相对密度,并将电解液调整到相对密度规定值。如偏低,可适当地补充相对密度为1.40的电解液,反之,则补加蒸馏水。调整后应再充电2h,如相对密度仍不符合要求,可再调整、再充电,直至符合规定值为止。

电解铝的生产工艺流程

一、电解铝的生产工艺流程: 氧化铝氟化盐碳阳极直流电 阳极气体 气体净化 铝水轧制或铸造 回收氟化物 排放废气净化澄清 浇铸 铝锭(电解铝) 二、电解铝的生产成本 电解铝的生产成本构成主要分为: 氧化铝、电力、辅料(氟化盐及阳极碳等)、人工和折旧三部分。其中氧化铝、氟化盐及碳素材料是电解铝的原材料。平均一吨的电解铝需要消耗1.95吨的氧化铝,25KG氟化盐。 1.氧化铝成本 一般来讲,每生产一吨电解铝需耗费2吨氧化铝,但目前大多数厂家生产一吨电解铝耗费氧化铝约在1.93吨—1.98吨之间,虽然这一比例随着各个厂家的努力还会有下降的趋势,但下降的幅度很小,我们理解为常量。目前,氧化铝的市场价格基本维持在2200元/吨—2300元/吨,我们按照市场的基本稳定价格维持在2200元/吨上下,我们取每生产一吨电解铝所耗费1.95吨为常数,可以计算出目前一吨电解铝所耗氧化铝费用为4290元。 2.电费成本 由于目前国内河南的电解铝产量较大,因此以河南的电价作为计算,河南电解铝工业电价约为0.442元/kwh。根据国家政策,7月1日起,国家电价总体上调0.025元/kwh,由此估算目前平均电价为0.467元/kwh。 电解铝行业耗电量很大,由于生产技术装备水平的差异,各生产企业每生产一吨电解铝所耗费的电量差异较大,目前国内大体在14000kwh—16000kwh之间,按照国家2008年的

耗电标准,每吨电解铝生产电解铝环节综合交流电耗为14400kwh,电价调整前与电价调整后的每吨电解铝的电费成本分别约为6365元和6725元,上涨幅度大概为360元。 3.辅料 (1)阳极碳成本 目前世界上的电解槽分为自焙槽和预焙槽。由于阳极碳要先经过焙烧,多了些工序,因此阳极碳块的价格相对较高。目前,自焙槽由于污染严重,逐渐被国家淘汰,所以以目前较为常用的预焙槽进行核算。一吨阳极碳的市场价格约为2000元,每生产一吨电解铝预焙槽耗碳0.6吨,据此得出一吨电解铝所耗费的阳极碳为1200元。 (2)氟化盐 目前,氟化盐的市场价约为2600元/吨,一般每生产一吨电解铝只耗用25KG。根据核算,大概一吨电解铝所耗费的氟化盐65元。 综上所述,国内每生产一吨电解铝所耗费的社会平均原材料成本为4290(氧化铝)+6725(电价)+1200(阳极碳)+65(氟化盐)=12280元。这仅仅是制造成本当中最基本的直接材料费用,而一个企业要维持简单的社会再生产必须得支付企业人员的工资、管理费用、财务费用和销售费用、摊销机器厂房折旧费用、银行贷款利息及税金等,这些都应该计入企业的生产成本。根据易贸的数据统计,目前国内企业这方面的成本约占整个电解铝生产成本的13%,按近期电解铝市场价格为12280元/吨计算,这方面的成本为2029元左右,那么一吨电解铝的总成本为17637元左右。

湿法电解锌工艺流程选择概述

湿法电解锌工艺流程选择概述 1.。1 工艺流程选择 根据原料成份采用常规的工艺流程,技术成熟可靠,劳动环境好,有较好的经济效益,同时综合回收铜、镉、钴等伴生有价金属。工艺流程特点如下: (1)挥发窑产出的氧化锌烟尘一般含气氟、氯、砷、锑杂质,且含有较高的有机物,影响湿法炼锌工艺,所以通常氧化锌烟尘需先进多膛焙烧脱除以上杂质。 (2)氧化锌烟尘和焙砂需分别进行浸出,浸出渣采用回转窑挥发处理,所产氧化锌烟尘送多膛焙烧炉处理。 (3)氧化锌烟尘浸出液返焙砂系统,经中性浸出浓密后,上清液送净液车间处理,净液采用三段净化工艺流程。 (4)净化后液送往电解车间进行电解。产出阴极锌片经熔铸后得锌锭成品。 (5)净液产出的铜镉渣和钴渣进行综合回收(或外卖)。 1.6.2 工艺流程简述 焙砂经中浸、酸浸两段浸出、浓密、过滤,得到中浸上清液及酸浸渣。酸浸渣视含银品位进行银的回收后送回转窑挥发处理得氧化锌,经脱氟、氯,然后进行单独浸出,浸液与焙砂系统的浸出液混合后送净液。回转窑渣送渣场堆存。产出的中浸上清液经三段净化,即第一段用锌粉除铜镉;第二段用锌粉和锑盐高温除钴;第三段再用锌粉除复溶的镉,以保证新液的质量,所得新液送电解。电解采用传统的电解沉积工艺,用人工剥离锌片,剥下的锌片送熔铸,产出锌锭。

采用上述工艺流程的理由:主要是该工艺流程基建投资省,易于上马,建设周期短、见效快、效益高。这在株冶后10万吨电锌扩建、广西、云南、贵州等多家企业的实践中,已得到充分证实和肯定。 对净液工艺的选择,目前国内外湿法炼锌净液流程的发展趋势,主要是溶液深度净化。采用先冷后热的净液流程,为保证净液质量,设置三段净化,当第二段净化质量合格时,也可以不进行第三段净化,直接送电解。该流程稳妥可靠,净化质量高,能满足生产0#锌和1#锌的新液质量要求。 作业制度,拟采用连续操作,国内西北冶、株冶等都有生产经验。与间断操作相比,可大减少设备的容积,减少设备数量,相应可减少厂房建筑面积,故可大幅度降低基建投资。 1..3 综合利用及环境保护 浸出渣可根据含银品位高低进行银的回收后再送回转窑处理,所得氧化锌经脱氟、氯后进入氧化锌浸出系统,进一步回收锌、铟等有价金属。 净液所得铜镉渣经低酸浸出后,所得铜渣可作为炼铜原料出售。 浸出液经锌粉置换,所得贫镉液含锌很高,返回锌浸出车间,所得海绵镉进一步处理后,获得最终产品镉锭出售。 净液所得钴渣,经酸洗脱锌后根据含钴品位再考虑是否回收钴,暂时先堆存(或外卖)。 熔铸所得浮渣,其粗粒可返回熔化或作生产锌粉用。处理所得氧化锌可作为生产硫酸锌或氯化锌的原料,根据需求而定。 各湿法炼锌车间的污酸、污水,经中和沉处理后,可达到国家工业排放标准。

铅酸蓄电池电解液的配制方法

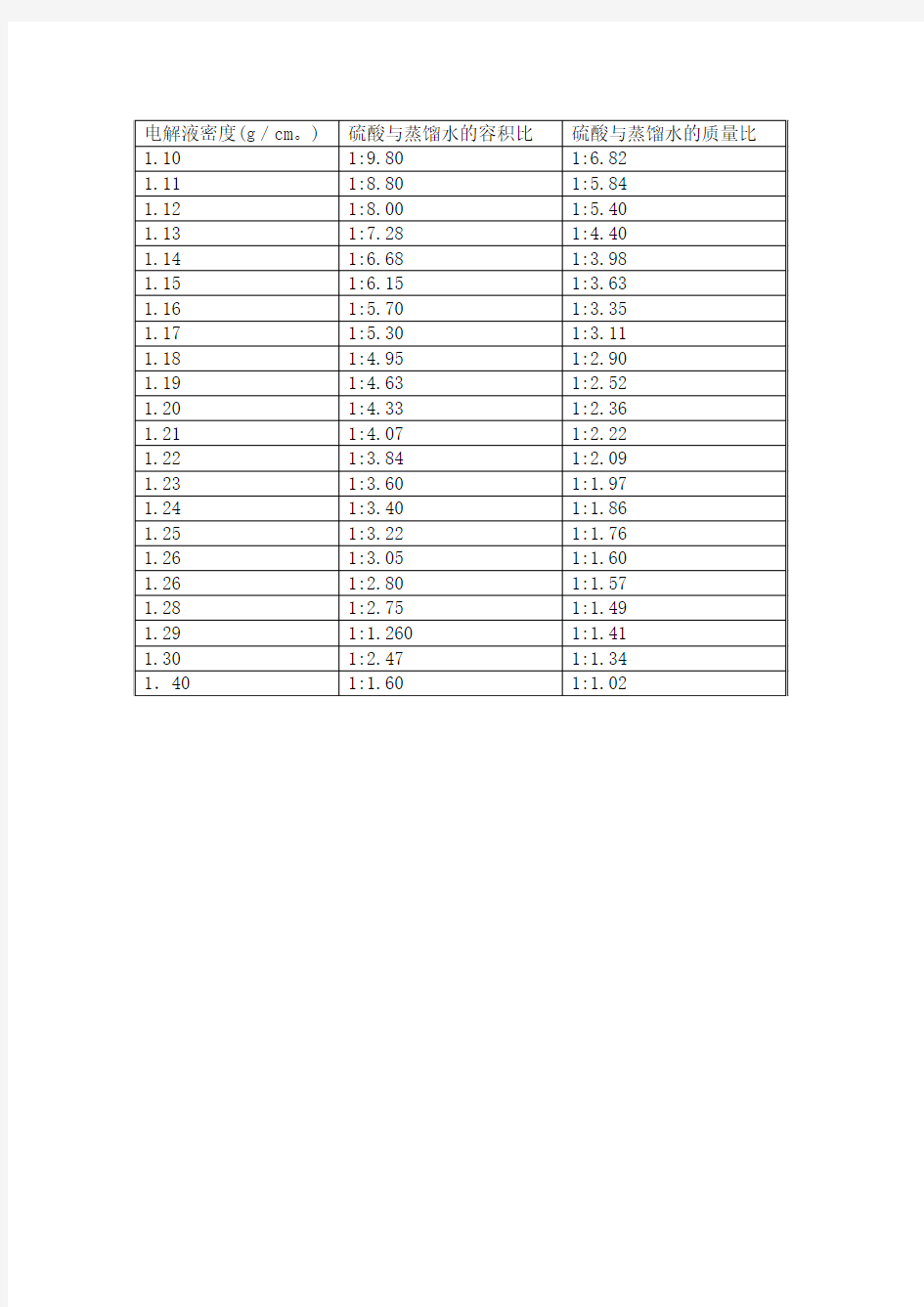

铅酸蓄电池电解液的配制方法 1、在铅酸蓄电池中是以水溶液状态的稀硫酸作为电解液(也叫电解质)的。电解液与极板上活性物质产生化学反应而产生电能, 2、电解液密度究竟是高好还是低好,需要对具体的情况作具体的分析,冬季气温低,电解液的粘度大,不易渗入极板内部,蓄电池的端电压和容量都将下降,特别是在强烈放电时表现尤为明显。在蓄电池放电的情况下电解液还有结冰的危险,因此,在冬季或寒区应采用密度较高的电解液,相反,在夏季炎热区则采用密度低的电解液。 3、铅酸蓄电池的电解液是由相对密度为的纯硫酸和蒸馏水按一定的比例配制而成,相对密度一般在的范围之内。根据蓄电池的用途、工作环境、温度不同,可以选用不同密度的电解液,固定式铅酸蓄电池不十分追求重量轻,而看重重使用寿命,常常选用密度低的电解液,电力自行车用蓄电池对重量有一定的要求会选用密度较高的电解液。 蓄电池的电解液应高出极板5mm。若液面过低则露出液面部分的极板不能参与化学反应,蓄电池容量减小,同时露出的部分还容易硫化而损坏。若液面过高,电解液又容易溅出,积存在盖上,使两极柱间构成通路而自行放电,且易腐蚀极柱。 图表 1 4、配制电解液是蓄电池装配与维修中经常要做的一项工作。配制前可先计算出电解液的总重量,然后查表1再得出所需水和硫酸的重量,电解液的密度不同,所需的水和硫酸的比例也不同,这个比例可用重量表示也可用体积表示。还有一个简单的方法,就是等到电解液冷到25度的时候,再用光学检测仪检测它的密度,电动车电池所用电解液的密度要求是,

此时,如果密度高,就加蒸馏水,低则加硫酸。 配液时所用的容器必须耐酸耐温,玻璃容器最好,准备好密度计、温度计、量杯、玻璃棒,先将容器洗刷干净,再用蒸馏水洗一次,然后将蒸馏水倒进容器里,再将纯净的浓硫酸小心的缓缓注入蒸馏水内,并不断的用玻璃棒(或塑料棒)均匀地搅动拌合,倒入硫酸时不应过多过急,因硫酸和水混合时,水立刻就被硫酸吸收而产生大量的热量,电解液温度急剧上升,如果操之过急易造成沸腾溅射,危险,应予特别重视。从事这项工作的人员须要戴护目眼镜、防酸手套。 5、电解液的密度检测可用佳立航光学检测仪或吸入式密度计检测。 用吸入式密度计测量时,将吸液管垂直插入电解液中,用手挤压橡皮球,然后松开,电解液即被吸入玻璃管中,同时带有刻度的浮子浮起,目视浮子与液面相平的刻度线,该刻度线上的数字即是电解液的密度。应注意,浮子必须垂直浮起,不能依靠在玻璃管壁上,否则读数不准。测量后再换算到25°C时的密度,这样电解液的密度才是准确的。电解液的密度随温度的不同而不同,它的修正系数也随之高低而不同,一般经验修正系数取,不同的国家有不同的电解液温度标准,美国、日本分别以25°C 、20°C为温度标准,而我国一律取25°C为温度标准修正系数,一律取。 用佳立航光学检测仪来进行检测的方法是:打开盖板,用玻璃将电解液适量滴在棱镜面上,合上盖板,将仪器前端朝向明亮处,然后从目镜处观察,视场中半蓝色明暗分界线所切刻度即为电解液密度值读数,检测完毕之后用含水棉纱将棱镜表面和盖板上的试液擦洗干净,自然放干后才能再次测量。(随着季节变更,温度不断变化,检测仪要经常调零)。

电解铝工艺流程-编写汇总

电解铝工艺流程 电解铝就是通过电解得到的铝,现代金属铝的生产主要采用冰晶石-氧化铝融盐电解法。生产工艺流程如图1所示。 1. 铝电解工艺 直流电通入电解槽,电解槽温度控制在940-960℃,熔融冰晶石是溶剂,氧化铝作为溶质,以炭素体作为阳极,铝液做为阴极,使溶解于电解质中的氧化铝在槽内的阴、阳两极发生电化学反应。在阴极电解析出金属铝,在阳极电解析出和气体。铝液定期用真空抬包析出,经过净化澄清后,浇铸成商品铝锭。阳极气体经净化后,废气排空,回收的氟化物等返回电解槽。 电解铝的主要设备是电解槽,现代铝工业主要有两种形式的槽式分别为自焙阳极电解槽和预焙阳极电解槽。以下为两种槽的比较:

图一:两种类型电解槽的比较 目前世界上大部分国家及生产企业都在使用大型预焙槽,槽的电流强度很大,不仅自动化程度高,能耗低,单槽产量高,而且满足了环保法规的要求。从铝电解槽的发展来看,目前电流强度达到17-22KA 的大型化各类阳极电解槽,产铝量为1200-1500Kg/d,电能消耗降低到13.5KW*H。下图为一种铝电解槽参数 图二:一种铝电解槽配置图 2. 电解烟气干法净化 2.1干法净化原理 干法净化就是以某种固体物质吸附另一种气体物质所完成的净化过程。具有吸附作用的物质称吸附剂,被吸附的物质叫吸附质。铝电

解含氟烟气的干法净化使用电解铝生产用的氧化铝,作为吸附剂吸附烟气中的氟化氢等大气污染物来完成对烟气的净化。氧化铝对氟化氢的吸附过程分三个步骤: (1)氟化氢在气相中不断扩散,通过氧化铝表面气膜到达氧化铝表面。 (2)氟化氢受氧化铝离子极化的化学键力的作用,形成化学吸附。 (3)被吸附的氟化氢和氧化铝发生化学反应,生成表面化合物―氟化铝。氟化氢的吸附率可达98%~99%,沥青烟的吸附率在95%以上。载有氟和沥青烟的氧化铝由布袋除尘器分离后供电解使用。回收的氟返回电解槽可补充电解生产过程中损失的氟元素,沥青焦油返槽后可逐步被烧掉。 2.2干法净化工艺流程 图3干法净化工艺流程图 干法净化工艺流程包括电解槽集气、吸附反应、气固分离、氧化铝输送、机械排风等五个部分,如图3所示。 (1)电解槽集气。电解槽散发的烟气呈无组织扩散状态,为了有效地控制污染,必须对电解槽进行密封。收集的烟气通过电解槽的排烟支管汇到电解厂房外的排烟总管,然后送往净化系统集中处理。

电解铝工艺流程

电解铝工艺 电解铝 - 简介 电解铝就是通过电解得到的铝。现代电解铝工业生产采用冰晶石-氧化铝融盐电解法。熔融冰晶石是溶剂,氧化铝作为溶质,以碳素体作为阳极,铝液作为阴极,通入强大的直流电后,在950℃-970℃下,在电解槽内的两极上进行电化学反应,既电解。 电解铝 - 工艺流程 电解铝生产过程 铝电解工艺流程:现代铝工业生产采用冰晶石—氧化铝融盐电解法。熔融冰晶石是溶剂,氧化铝作为溶质,以碳素体作为阳极,铝液作为阴极,通入强大的直流电后,在950℃-970℃下,在电解槽内的两极上进行电化学反应,既电解。化学反应主要通过这个方程进行:2Al2O3==4Al 3O2。阳极:2O2ˉ-4eˉ=O2↑阴极:Al3 3eˉ=Al。阳极产物主要是二氧化碳和一氧化碳气体,其中含有一定量的氟化氢等有害气体和固体粉尘。为保护环境和人类健康需对阳极气体进行净化处理,除去有害气体和粉尘后排入大气。阴极产物是铝液,铝液通过真空抬包从槽内抽出,送往铸造车间,在保温炉内经净化澄清后,浇铸成铝锭或直接加工成线坯.型材等。其生产工艺流程如下图: 氧化铝氟化盐碳阳极直流电 ↓↓↓↓ ↓ 排出阳极气体------ 电解槽

↑↓↓ 废气←气体净化铝液 ↓↓ 回收氟化物净化澄清 ↓↓↓ 返回电解槽 浇注轧制或铸造 ↓↓ 铝锭线坯或型材 电解铝 - 产业特点 电解铝 世界上所有的铝都是用电解法生产出来的。铝电解工业生产采用霍尔-埃鲁冰晶石-氧化铝融盐电解法,即以冰晶石为主的氟化盐作为熔剂,氧化铝为熔质组成多相电解质体系。其中Na2AlF6-Al2O3二元系和Na3AlF6-AlF3-Al2O3三元系是工业电解质的基础。电解铝工业对环境影响较大,属于高耗能,高污染行业。电解铝生产中排出的废气主要是CO2,以及以HF气体为主的气-固氟化物等。CO2是一种温室气体,是造成全球气候变暖的主要原因。而氟化物中的CF4和C2F6其温室作用效果是二氧化碳的6500-10000倍,并且会对臭氧层造成不同程度的影响。HF则是一种剧毒气体,通过皮肤或呼吸道进入人体,仅需1.5g便可以致死。

锌电解工操作规程

锌电解工操作规程 5.1内容与范围 本规程规定了锌电解的操作程序。 本规程适用于锌电解车间。 5.2 循环物料及工艺条件 5.2.1循环物料 从电解槽出来的废电解液,先在溜槽中汇集,以后流入贮槽。约十分之一废电解液用泵送回浸出车间,作为浸出焙烧矿的稀硫酸使用。而从净液车间送来的中性电解液(亦称新液)用其余经过冷却的废电解液按一定的比例(约1:8~12)混合,保持适当的酸锌比(2.0~3.8),供给电解槽。 由于电解液体积的平衡,送出的废电解液和供给的新液体积基本相同,按设计生产能力电解车间处理新液量为每日3343立方米。 5.2.2工艺条件 5.2.2.1正常生产情况下工艺条件见表1 表1正常生产情况下工艺条件

5.2.2.2开停车时工艺条件见表2 表2开停车时工艺条件 5.3车间正常操作 5.3.1 新液泵操作 5.3.1.1开泵前,先用手盘车,检查转动是否灵活,如安装或检修后的泵应检查旋转方向是否正确。 5.3.1.2 停泵时,切断电源,关闭进口阀门,放出泵内溶液,避免结晶。 5.3.1.3 注意观察新液质量,发现新液浑浊等异常现象时,要立即报告车间调度,不合格新液未征得调度同意,不得使用。 5.3.1.4 根据化验结果控制混合液锌、酸含量在技术卡片规定范围内,如生产不正常而达不到规定要求时,应向车间调度报告。 5.3.1.5 新液泵操作安全注意事项 5.3.1.5.1 上岗前穿戴好各种劳保用品。 5.3.1.5.2 开泵前应先盘车,并按操作规程中的一系列要求做好检查工作。 5.3.1.5.3 检查电机是否接地,转动部分有无安全装置和障碍物,当

运转中一旦发现故障应及时停车处理。 5.3.1.5.4 严禁用水冲洗电器设备。 5.3.1.5.5 不准用湿手或金属棒启动电器设备。 5.3.1.5.6 清扫设备时,必须停车后方可进行。 5.3.2 废液泵及循环泵操作 5.3.2.1 开泵:开泵前先用手盘对轮1~2圈,检查有无故障和轴封填料口松紧程度。打开进液阀,检查泵的进液端是否漏液。确认无故障,方可启动。启动后检查响声是否正常,转动是否正确,电流指示是否在正常范围内,震动是否太大。确认无误后,便可全部打开进液阀,投入正常运行。 5.3.2.2 停泵:先关进液阀,只稍留缝隙,然后停车,待管道内余液全部倒完后,再关紧进液阀,防止滴漏,注意换泵时应先开后停。 5.3.2.3 控制好废液的送出量,保证电解生产的正常进行,正常情况下,保持贮槽液面在堰上0.5米(约五块砖)。 5.3.2.4 按时检查泵的电流表、电机温度并注意查看泵体和管道是否漏液。 5.3.2.5 安全注意事项 5.3.2.5.1 上岗前穿戴好各种劳保用品。 5.3.2.5.2 启动设备前,作好操作规程中的一系列检查工作,特别要注意电机的接地是否安好,转动部分有无安全装置和障碍物,运转中

电解清洗的一般工艺流程

電解清洗的一般加工工艺流程 一, 酸化 酸化溶液的酸制:一定比例的H2SO4和水,勾兑搅拌均匀,实测PH值为2-3; 将要电解的工件放入酸化溶液中浸泡若乾分钟。 二, 电解 1、电解池原液配制:一定比例的H3PO4+H2SO4,搅拌均匀实测PH值为1;温度要求控制在一定的範圍內 2、電解的電源:電流為高電流,低電壓 3、電解若乾分鍾 4、要控制好電解液的濃度與比例 三,退酸 1,退酸溶液的配制:H2SO4(3%)加水(97%)勾兑搅拌均匀,实测PH值为2-3 2,操作说明:将电解好的工件放入酸化溶液中浸泡若干分钟。 要控制好退酸液的濃度與比例 四,超声波中和清洗: 1、超声波内中和溶液的配制:纯碱(Na2CO3)加水勾兑搅拌均匀,实测PH值为 10~11,打开加热开关升温到70-80度。 2、将电解好的工件放入中和溶液中超声波清洗若干分钟。 3、将中和好的工件放入清水中浸泡若干分钟后摇晃清洗。 五,烘干 检验 组合 1、採用流水線烘干,設定並控制好溫度、烘干時間 2、檢驗上下杯的品質及上下杯之間的隔斷法蘭 3、組合焊接

六.超声波中和清洗: 1,超声波内中和溶液的配制:纯碱(Na2CO3)加水勾兑搅拌均匀,实测PH值为10,打开加热开关升温到70-80度。 2,操作说明:将电解好的工件放入中和溶液中超声波清洗若干分钟。 七. 清水浸泡冲洗。 八.超声波热水清洗 1,超聲波,水溫控制在70-80度,清洗一定時間 2,清洗採用純水,清洗一定時間 九.热风吹干: 將熱水罐內部烘干 十 .检验包装 1、依SIP檢驗 2、各管道的出入口需採用FDA的密封塞子包裝好 3、依包裝圖面進行包裝 ★上下杯與上下杯之間的隔斷法蘭,都需要電解與清洗 ★步驟六至九,需依據實際做一定的調整。專業的電解技術人員,在確認此熱水罐後知道如何處理。 ★以上,僅為ENG建議事項,最終的工藝流程與工藝,需請東方電熱依據產品的實際狀況,由專業工程技術人員主導完成,並送最終的樣品給ENG及SW。

电解锰工艺流程

电解锰工艺流程 2010/8/10 11:52:47 碳酸锰矿是直接利用硫酸与碳酸锰化合反应制取硫酸锰溶液,再通过中和、净化、过滤等一系列工艺制备为电解液,经加入添加剂如二氧化硒、亚硫酸铵等即可进入电解槽进行电解;利用二氧化锰生产电解锰的工艺与用碳酸锰生产工艺有所差别,主要是二氧化锰在一般条件下不与硫酸反应,必须经处理为二价锰后再与硫酸反应制备硫酸锰溶液,其处理方法一般为焙烧法,是将二氧化锰与还原性物质(一般为煤炭)共同混合后密闭加热,在一定温度下C将四价锰还原为二价锰,粉碎后与硫酸反应,这种方法称为焙烧法;另一种方法是称为两矿法的,即是用二氧化锰矿粉和硫铁矿在硫酸作用下发生氧化还原反应来制备硫酸锰。不过这两种方法由于成本较高,业内基本不与采用,其中,焙烧法较之于两矿法更为普遍,但由于很多的焙烧生产厂使用的焙烧炉是简单易制但能耗较高污染较大的反射炉,前几年,国家发改委已明令取缔反射炉用于生产电解锰生产工艺。下面是废渣的处理方法:电解锰渣为含CaSO4·2H2O较高的工业废料,如果加以利用,将获得较好的经济效益与社会效益。将锰渣分别进行105℃低温烘干和300℃高温锻烧处理,然后替代石膏配制水泥试验并按国家标准检测方法进行相关水泥性能试验。结果表明,电解锰渣的缓凝作用虽差于天然石膏,但可完全替代天然石膏生产水泥;且高温锻烧处理的电解锰渣的缓凝和增强作用,均好于低温烘干料。 锰是一种金属元素,电解金属锰是制造四氧化三锰的主体材料,另外由于纯度高、杂质少,是生产不锈钢、高强度低合金钢、铝锰合金、铜锰合金等的重要合金元素,也是电焊条、铁氧体、永磁合金元素,及许多医药化工用锰盐生产中不可缺少的原料;新开发的减振合金也需用电解金属锰。近几年来,世界铝工业成为电解金属锰的主要用户。在钢铁工业中,电解金属锰也用来做脱氧剂和脱硫剂。据统计,每吨钢消耗电解金属锰平均为 0.06kg 。随着冶金技术的进步,高效钢材及喷射冶金技术得到了很大的发展,电解金属锰粉在冶金工业中的应用已日益增加,用量扩大,突破了上述指标。近几年来,由于特钢的迅速发展,特别是我国200系不锈钢的发展,金属锰在冶金中的比重越来越大。铝锰合金为现代轻美型建筑材料,装饰工程材料和地下工程的防腐支护材料。中国近几年来,铝锰合金门窗等已逐渐进入普通居民住宅,大大地扩大了金属锰的市场。电解金属锰生产工艺:电解金属锰是锰的湿法冶金产品,在国内多年的生产实践中,一般采用“浸出——净化——电解”的生产工艺。主要是采用碳酸锰粉与无机酸反应,制得锰盐溶液,加铵盐作缓冲剂,用加氧化剂氧化中和的方法除铁,加硫化剂除重金属,经过“沉降——过滤——深度净化——过滤”得出纯净的硫酸锰溶液,加入添加剂后,作为电解液进入电解槽电解,生产出金属锰。各地冶金厂都有! 电解锰生产工艺简述 电解锰的应用领域 锰及锰合金是钢铁工业、铝合金工业、磁性材料工业、化学工业等不可缺少的重要原料之一。 锰是冶炼工业中不可缺少的添加剂,电解锰加工成粉状后是生产四氧化三锰的主要原料,电子工业广泛使用的磁性材料原件就是用四氧化三锰生产的,电子工业、冶金工业和航空航天工业都需要电解金属锰。随着科学技术的不断发展和生产力水平的不断提高,电解金属锰由于它的高纯度、低杂质特点,现已成功而广泛地运用于钢铁冶炼、有色冶金、电子技术、化学工业、环境保护、食品卫生、电焊条业、航天工业等各个领域。电解锰的纯度很高,它的作用是增加合金属材料的硬度,应用最广的有锰铜合金、锰铝合金,锰在这些合金中能提高合金的强度、韧性、耐磨性和耐腐蚀性,电解锰主要供应于不锈

电解金属锰生产工艺流程

电解金属锰生产工艺流程 电解金属锰生产工艺流程主要分两个阶段: (1)制备电解溶液; (2)电解操作过程。 电解金属锰生产工艺流程主要分两个阶段: (1)制备电解溶液。采用锰矿粉与无机酸反应,加热制取锰盐溶液,同时向溶液中加入铵盐作缓冲剂,用加氧化剂氧化中和的方法除去铁,加硫化净化剂除去重金属,然后过滤分离,在溶液中加入电解添加剂作为电解溶液。目前工业生产广泛采用硫酸浸锰方法制取电解液,用氯化锰盐溶液电解制取金属锰的方法还未形成规模性生产。 制取硫酸锰所用的锰矿粉分菱锰矿和软锰矿两种。用菱锰矿粉制取硫酸锰的主要化学反应为: MnCO+HSO→MnSO+CO↑+HO 224342用软锰矿制取硫酸锰,先要对软锰矿进行还原焙烧,还原成一氧化锰,然后用硫酸浸取,其主要化学反应为: MnO+HSO→MnSO+HO 2424(2)电解操作过程。向隔模电解槽注入含硫酸铵的硫酸锰水溶电解液,接通直流电,产生电析作用,在阴极板上析出金属锰,阳极板析出氧气;周期性地更换阴极板,对电析产物进行钝化、水洗、烘干、剥离等处理,获得金属锰产品。 阴极板上的反应为: 2+ Mn+2e→Mn↓阳极板上的反应为: 生产方法原料技术条件用硫酸锰作原料制取金属锰,所需原料主要有锰矿粉、硫酸、硫酸铵、氧化剂、还原剂、添加剂等。锰矿粉分菱锰矿和软锰矿两种: (1)菱锰矿(MnCO),质量要求符合国家标准GB3714-83的1-4级。3(2)软锰矿(MnO),质量要求符合国家标准GB3714-83的1-4级。2锰矿粉以锰含量高,杂质元素种类少、含量低为佳,特别是铁和重金属元素的含量要求尽可能低。 工业硫酸(HSO)质量指标应符合国家标准GB534-82。42硫酸铵[(NH)SO],质量指标应符合国家标准GB535-83。442液氨或氢氧化铵(NH、NHOH)质量指标应符合国家标准 GB536-82(CO含量不大于2340.05g/L)。 还原剂用无烟煤粉,粒度 2mm以下,灰分小于14%。 净化剂(用于沉淀重金属)有: (1)饱和(NH)S溶液;24(2)福美钠[(CH)NCSNa]简称SDD,含量大于88%;232(3)乙硫氮[(CHCH)NCSNa·3HO]。22223电解添加剂有二氧化硫(SO)和二氧化硒(SeO)。22用菱锰矿制取硫酸锰溶液 菱锰矿粉含锰量应大于20%,钙镁含量宜尽量低,粒度小于0.125mm。在80-90℃条件下,以硫酸为溶剂,可将菱锰矿粉中的MnCO转化为硫酸锰。反应式为:3MnCO+HSO→MnSO+CO ↑+HO 224342此反应是放热反应,平衡常数随温度的升高而减少。 用软锰矿制取硫酸锰溶液 软锰矿的主要成分为MnO,浸取前先在反射炉或沸腾人还原焙烧成MnO,所用锰粉2粒度小于0.125mm,无烟煤粉粒度小于1mm,煤粉的配比为锰粉质量的0.16-0.18,焙烧温度850-900℃,其综合反应为: 2MnO+C===2MnO+CO↑+174.6kJ 222+Fe以满足下道工序,焙烧还原率85%-92%理想的还原率应依据锰粉的含铁量确定,的需要。焙烧后获得的锰粉用稀硫酸浸取硫酸锰的反应为:

湿法电解锌工艺流程选择概述

湿法电解锌工艺流程选择概述 Ko 1工艺流程选择 根据原料成份采用常规得工艺流程,技术成熟可靠,劳动环境好,有较好得经济效益,同时综合回收铜、镉、钻等伴生有价金属。工艺流程特点如下:(1)挥发窑产出得氧化锌烟尘一般含气氟、氯、碑、铮杂质,且含有较高得有机物,影响湿法炼锌工艺,所以通常氧化锌烟尘需先进多膛焙烧脱除以上杂质。 (2)氧化锌烟尘与焙砂需分别进行浸出,浸出渣采用回转窑挥发处理,所产氧化锌烟尘送多膛焙烧炉处理。 (3)氧化锌烟尘浸出液返焙砂系统,经中性浸出浓密后,上清液送净液车间处理,净液采用三段净化工艺流程。 (4)净化后液送往电解车间进行电解。产出阴极锌片经熔铸后得锌锭成品O (5)净液产出得铜镉渣与姑渣进行综合回收(或外卖)o 1.6.2 工艺流程简述 焙砂经中浸、酸浸两段浸出、浓密、过滤,得到中浸上清液及酸浸渣。酸浸渣视含银品位进行银得回收后送回转窑挥发处理得氧化锌,经脱氟、氯,然后进行单独浸出,浸液与焙砂系统得浸出液混合后送净液。回转窑渣送渣场堆存。产出得中浸上清液经三段净化,即第一段用锌粉除铜镉;第二段用锌粉与钱盐高温除姑;第三段再用锌粉除复溶得镉,以保证新液得质量,所得新液送电解。电解采用传统得电解沉积工艺,用人工剥离锌片,剥下得锌片送熔铸,产出锌锭。 采用上述工艺流程得理由:主要就是该工艺流程基建投资省,易于上马,建设周期短、见效快、效益高。这在株冶后10万吨电锌扩建、广西、云南、贵州等多家企业得实践中,已得到充分证实与肯定。

对净液工艺得选择,目前国内外湿法炼锌净液流程得发展趋势,主要就是溶液深度净化。采用先冷后热得净液流程,为保证净液质量,设置三段净化,当第二段净化质量合格时,也可以不进行第三段净化,直接送电解。该流程稳妥可靠,净化质量高,能满足生产0#锌与1#锌得新液质量要求。 作业制度,拟采用连续操作,国内西北冶、株冶等都有生产经验。与间断操作相比,可大减少设备得容积,减少设备数量,相应可减少厂房建筑面积,故可大幅度降低基建投资。 1、、3综合利用及环境保护 浸出渣可根据含银品位高低进行银得回收后再送回转窑处理,所得氧化锌经脱氟、氯后进入氧化锌浸出系统,进一步回收锌、锢等有价金属。 净液所得铜镉渣经低酸浸出后,所得铜渣可作为炼铜原料出售。 浸出液经锌粉置换,所得贫镉液含锌很高,返回锌浸出车间,所得海绵镉进一步处理后,获得最终产品镉锭出售。 净液所得姑渣,经酸洗脱锌后根据含姑品位再考虑就是否回收姑,暂时先堆存(或外卖)。 熔铸所得浮渣,其粗粒可返回熔化或作生产锌粉用。处理所得氧化锌可作为生产硫酸锌或氯化锌得原料,根据需求而定。 各湿法炼锌车间得污酸、污水,经中与沉处理后,可达到国家工业排放标准。 为合理使用电能,本设计根据国外电解工厂得经验,电流密度采用白天低(400A/ m2)夜间高(500A/ m2)得操作制度;根据比利时老山锌公司、日本得彥岛、饭岛、小鸣浜与安中等国外诸多10万吨/年以上电锌厂电解车间采用自然通风、局部强制通风与两班制剥锌得生产经验,本设计采用车间自然通风,所有可能产生酸雾得溜槽与贮槽均加盖并予以强制抽风,剥锌厂房局部強制通

电解锰生产工艺流程简述

电解锰生产工艺流程简 述 公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]

第一章设计要求和原则 概述 本项目为俄罗斯CHEK-SU公司建设的年产8万吨电解金属锰项目,生产主原料为公司生产的氧化锰和碳酸锰精矿,采用湿法冶炼工艺,年生产天数330天,年生产产量为80000吨,设计四条电解生产线。采用有硒电解、无铬钝化环保工艺,生产中产生的粉尘、酸雾回收利用,废水全部回收至污水处理站处理后重复使用,废渣排至尾矿库堆存,电解冷却水闭路循环使用。 设计指导思想和编制原则 1.2.1 设计指导思想 1、设计执行相关的方针、政策,使设计做到切合实际,技术先进,经济合理,安全适用。 2、全面贯彻综合利用俄罗斯CHEK-SU公司锰矿资源的基本方针,有效保护和科学合理开发利用当地资源。 3、优化冶炼工艺流程,在经济合理的条件下,尽量提高金属回收率。 4、遵循可持续发展的观念,严格执行环境保护法规、安全和工业卫生法规,加强综合利用,减少三废排放,完善三废处理设施,控制对环境的污染,做到环境措施与工程建设“三同时”。 5、设计中在各个环节注意节省能源和降低成本。 6、严格按设计程序开展设计工作,确保设计质量。 1.2.2 设计原则、产品产量和质量及能源消耗保证值 1、建设年产8万吨电解金属锰工厂,工厂一次建成投产; 2、项目设计生产的产品为含%的电解金属锰(中华人民共和国黑色冶金行业标准(YB/T051-2003),牌号为DJMnD);

3、主原料采用俄罗斯奇克苏福克公司生产的碳酸锰矿、氧化锰矿,湿法冶炼生产工艺; 4、本项目采用目前行业最新的设备和工艺,对生产过程中产生的废气、废水、废渣均采取了有效的治理措施,达到清洁生产及环保要求,工艺技术达到目前同行业先进水平; 5、本次项目采用的技术经济指标为: (1)每条电解生产线330天生产量为20000吨,设计四条电解生产线,生产规模80000吨/年(产品合格率为100%); (2)电解采用SeO 添加剂,正常生产时,电流效率68~70%,电流密度 2 320~380A/m2,槽电压为~,每吨锰直流电耗≤6500kWh; (3)项目采用的碳酸锰精矿Mn27%,氧化锰精矿Mn35%,本批次全锰分析结果中,二价锰回收率:85%; (4)电解金属锰产品Mn含量达到%,即产品质量符合中华人民共和国黑色冶金行业标准YB/T051-2003; 6、废弃场和排放场的再利用,应符合俄罗斯联邦的卫生和自然保护立法要求。 建设规模及产品方案 1.3.1 建设规模 本项目规模为年产8万吨电解金属锰。 1.3.2 工作制度 连续工作制,每天三班,每班8小时,年工作330天。 厂址 位于俄罗斯哈卡斯共和国西拉区图依姆村。 设计范围 原料堆场、汽修车间和加油站、焙烧车间、磨粉车间、化合车间、硫化车

锌电解操作工艺

锌电解操作工艺 (2010-12-27 19:20:34) 转载 标签: 杂谈 一范围 本标准规定了电解工艺的基本原理,。工艺操作条件,岗位操作法, 原材料质量要求,产出物料质量要求,主要技术经济指标和主要设备. 二工艺目的及原理 1.工艺目的 使溶液中的锌通过电积提锌得到锌片,再熔铸成成品锌。 1.原理 锌电积一般釆用Pb-Ag(1%Ag)合金板为阳极,纯铝板为阴极,以酸性硫酸锌水溶液作为电解液,当通以直流电时,在阴极上发生锌的析出,在阳极上放出氧气。 阴极上 Zn2++2e=Zn 阳极上 H2O-2e=1/2O2 +2H+ 总反应式为 ZnSO4+H2O=Zn+H2SO4+1/2O2 因此,随着电解过程的进行,电解液中的含锌量不断减少,硫酸含量不断增加,为了保持电积条件的稳定,必须不断抽取一部分电解作为废液返回浸出,同时,相应地加入净化了的中性硫酸锌溶解,以补充所消耗的锌量,维持电解液中一定的H+,Zn2+含量,并稳定电解系统中的体积。 三硫酸锌溶液电解锌的生产工艺流程 四原辅材料质量要求。 1. 新液成份(g/l)符合企业标准的规定 Zn120-150 Cu≤0.002 Cd≤0.003 Fe≤0.015 Co≤0.0015 Ni≤ 0.0015 As≤0.003 Sb≤0.0005 Ge≤0.00005 Mn2.5-5 2. 废液成份(g/l) Zn35-60 H+140-200 五工艺操作条件 1. 槽温 37 -42℃ 2. 电流密度 500-550A/m2 3. 槽电压3.2-3.3V 4. 析出周期 24h 5. 同极中心距 62mm 6 . 添加剂 (1) 吐酒石:出槽前3min-5 min加入电解槽内,一般加入量为0..05-0.1g/槽 (2) 骨胶:装槽前1h-3h后加入电解槽内,加入量一般为0.25kg/t锌析出-0.5 kg/t析出锌 (3) 碳酸锶视锌析出含铅情况,每班在电解槽内加8次,每次加10-20 kg 7. 周期管理

湿法冶锌工艺流程.

湿法冶锌工艺流程 概述:湿法炼锌是当今世界最主要的炼锌方法,其产量占世界总锌产量的85%以上。近期世界新建和扩建的生产能力均采用湿法炼锌工艺。湿法炼锌技术发展很快,主要表现在:硫化锌精矿的直接氧压浸出;硫化锌精矿的常压富氧直接浸出;设备大型化,高效化;浸出渣综合回收及无害化处理;工艺过程自动控制系统等几个方面。湿法炼锌是用稀硫酸(即废电解液)浸出锌焙烧矿得硫酸锌溶液,经净化后用电积的方法将锌从溶液中提取出来。当前,湿法炼锌具有生产规模大、能耗较低、劳动条件较好、易于实现机械化和自动化等优点在工业上占主导地位,锌总产量的80~85%来自湿法炼锌。 锌焙砂的浸出 湿法冶锌的浸出是以稀硫酸溶液作为溶剂,控制适当的酸度、温度和压力条件,将含锌物料(如锌焙砂、锌烟尘、锌氧化矿、锌浸出渣、硫化锌精矿等)中的新华无溶解撑硫酸锌进入溶液,不容固体形成残渣的过程。浸出所得的混合矿浆在经浓缩、过滤将溶液与残渣分离。 锌焙砂浸出的原则工艺流程: 锌焙砂浸出是用稀硫酸溶液去溶解砂浸中的氧化锌。作为溶剂的硫酸溶液实际上是来自锌电解车间的废电解液。 锌焙砂浸出分为中心浸出和酸性浸出的两个阶段,常规浸出流程采用一段中性浸出和一段酸性浸出或两端中性浸出的复浸出流程。锌焙砂首先用来自酸性浸出阶段的溶液进行中性浸出。中性浸出实际是用锌焙砂来中和酸性浸出溶液中的游离酸,控制一定的酸度(Ph=5.2~5.4),用水解法除去溶解的杂质(主要是Fe、Al、Si、As、Sb),得到的中心溶液经净化后送去电积回收锌。 中性浸出仅有少部分ZnO溶解,锌的浸出率为75%~80%,因此浸出残渣中还含有大量的锌,必须用含酸度较大的废电解液(含100g/L左右的游离酸)进行二次酸性浸出。酸性浸出的目的是使浸出渣中的锌尽可能完全溶解,进一步提高锌的浸出率;同时还要得到过滤性良好的矿浆,以利于下一步进行固液分离。为避免大量杂质同时溶解,终点酸度一般控制在H2SO4浓度为1~5g/L。 经过两段浸出,锌的浸出率为85%~90%,渣中锌含量约为20%。为了提高

铅酸蓄电池电解液的配制方法

铅酸蓄电池电解液的配制方法 铅酸蓄电池的电解液是稀硫酸溶液,用水加浓硫酸配制而成。电解液的质量优劣对蓄电池的使用寿命、容量等等影响很大,因此必须掌握正确的配制方法。 铅酸蓄电池的电解液,必须用蓄电池的专用硫酸,要澄清透明、无色、无嗅;铁、砷、锰、氯、氮化物等含量不能超标(部标“HGB1008- 59”)。配制电解液的水采用纯水、蒸溜水或饮用纯净水(不能用矿泉水、井水)。 配制铅酸蓄电池的电解液时,注意其浓度和黏度。各类不同类型的蓄电池,对电解液浓度的要求也各不相同,要从电池供电特性、电池结构、工作环境等各方面考虑,必须考虑下面几种情况: 1.移动工作的蓄电池要适应野外工作,防止冻结,体积与质量都有一些限制,不允许有大量的电解液。要保证足够的容量,需要用浓度较高的电解液,固定工作的蓄电池体积与质量没有太大限制,一般多在室内使用。 2.在一定范围内,电解液浓度越大,极板活性物质内硫酸浓度越大。活性物质利用率高,容量也会增加。但是电解液浓度过高,溶液电阻增加,黏度也增加,渗透速度低,同时自放电加快,电池容量反而下降。电解液浓度过高,隔板腐蚀也相应加快,会缩短蓄电池的使用寿命。 3.选择电解液浓度时,还要考虑蓄电池的工作环境温度。工作在寒冷温度下,电解液浓度应高—点,在炎热的气温下,电解液浓度可低一点。 一般情况下,在25℃(电解液温度)时密度为1.28,在其他温度下可按下式计算:Da=Dt+0.0007(t-25) 式中的Da为25℃时的密度;Dt为实际温度时的密度;t为测定时电解液的温度。电解液是用密度1.84的浓硫酸和纯净水配制而成。硫酸是强氧化剂,它与水有亲和作用,溶于水时放出大量的热量,因此操作人员要戴上护目镜、耐酸手套,穿胶鞋或靴子,围好橡皮围裙。盛装电解液的容器,必须用耐酸、耐温的塑料、玻璃、陶瓷、铅质等器皿。 配制前,要将容器清洗干净,为防酸液溅到皮肤上,先准备好5%氢氧化铵或碳酸钠溶液,以及一些清水,以防万一溅上酸液时,可迅速用所述的溶液擦洗,再用清水冲洗。 配制时,先估算好浓硫酸和水的需要量,把水先倒入容器内,然后将浓硫酸缓缓倒入水中,并不断搅拌溶液。 刚配制的溶液温度很高,不可马上注入蓄电池内,要等温度降到40℃以下,再测量溶液浓度并进行调整到标准值,再加入蓄电池内。 警告:只能是把浓硫酸沿着容器的内壁流下去!!!!你要是直接把水往硫酸里加,水会沸腾,溅起来伤人的。 你要多稀的硫酸啊?是体积比、质量比还是摩尔浓度啊?要是体积比的话,用体积计算,(2%的硫酸就是2毫升硫酸溶解在水里,最终的体积是100毫升,以此类推)要是质量比的话,要用密度换算,要是摩尔比的话,我知道30毫升浓硫酸溶解在1000毫升的水里的浓度是1摩尔/升。 新电池里面是1.28的稀释硫酸,但要是旧的就不能在加那个了。稀释硫酸是按比重算得用克,我一般用天平9:1稀释,你要是不懂不要贸然稀释硫酸程序不对就会践的那都是一定要小心

电解液的配制及维护

低温镀铁电解液的配制及维护 一.电解液的配制: 镀铁电解液的主要成分是氯化亚铁,用氯化亚铁直接溶于水配制方法虽然简单迅速,但成本很高,供应困难。所以很少采用。“力求节省用较少的钱,办较多的事”,根据具体条件的不同,可采取下列两种配方: 1.三氯化铁溶于水电解还原法: 1)配制的理论基础及计算: FeCl326H2O溶于水,用铁极板点解还原时,其化学反应方程式如下: 根据上面反应方程式,可计算出配制不同浓度的电解液,FeCl224H2O与FeCl326H2O的重量比: 即: 所以X1=0.9062X2 式中:X1、X2为三氯化铁、二氯化铁的重量。 各元素的原子量可以从元素周期表中查的。 得:Fe—55.85 ,Cl—35.5,H—1,O—16。 例1.配制浓度为450克/升,100升二氯化铁电解液,需要多少克的三氯化铁? 解:先求出100升电解液中FeCl224H2O重量: X2=450克/升*100升=45000克 需要FeCl326H2O的重量: X1=0.9062X2=0.906*45000克=40645克 2)配制步骤: 根据电解液的浓度,体积的要求,先计算出三氯化铁的重量(如例1中的

40645克)后放入耐酸容器中,加蒸馏水或者净化水溶解,当全部溶解,再加水稀释至要求体积(100升),用盐酸调节PH0.5-1在常温下低碳钢板做电极,按工作面积计算,阳极为阴极面积的4-8倍,以阴极电流密度10A/dm2通直流电处理,使三价铁离子全部还原成二价铁离子即可。 电解还原处理过程中,PH值应保持稳定,通电量约为36-40安2时/升。电解液是否处理好了,可通过观察阴极边缘镀层的形状来判断,当毛刺边尖角时,说明三价铁离子尚未全部还原,继续处理,当尖角边缘析出物呈光亮圆球时,说明处理完毕。溶液呈草绿色,断电、过滤或沉淀。用蒸馏水或纯净水及盐酸校正电解液浓度及PH值,即可使用。 2.铁与盐酸反应法: 利用车床下的废钢屑(低碳钢或中碳钢)加入一定比例的工业盐酸而配成。此法原料充足,成本低,便于推广,也是我们采用的方法。 1).电解液的配制反应及计算: 根据上面化学反应方程式,可算出配制FeCl224H2O时所需的纯Fe与纯HCl 的重量比。 配制FeCl224H2O电解液各种浓度,所需要的钢屑重量和各种盐酸浓度的重量。可用下述公式计算: 实际用钢屑重量: 现用浓度盐酸的重量: 2 K—配方电解液浓度(克/升) A—钢屑的含铁量一般低碳钢、中碳钢取0.98-0.99 B—使用工业盐酸的实际浓度如一般工业盐酸的比重1.140,其纯度为0.2766 为了使盐酸的反应完全,在算出的钢屑用量基础上可多加3%-5%。