汽车制动系统计算

2、基本参数设计计算

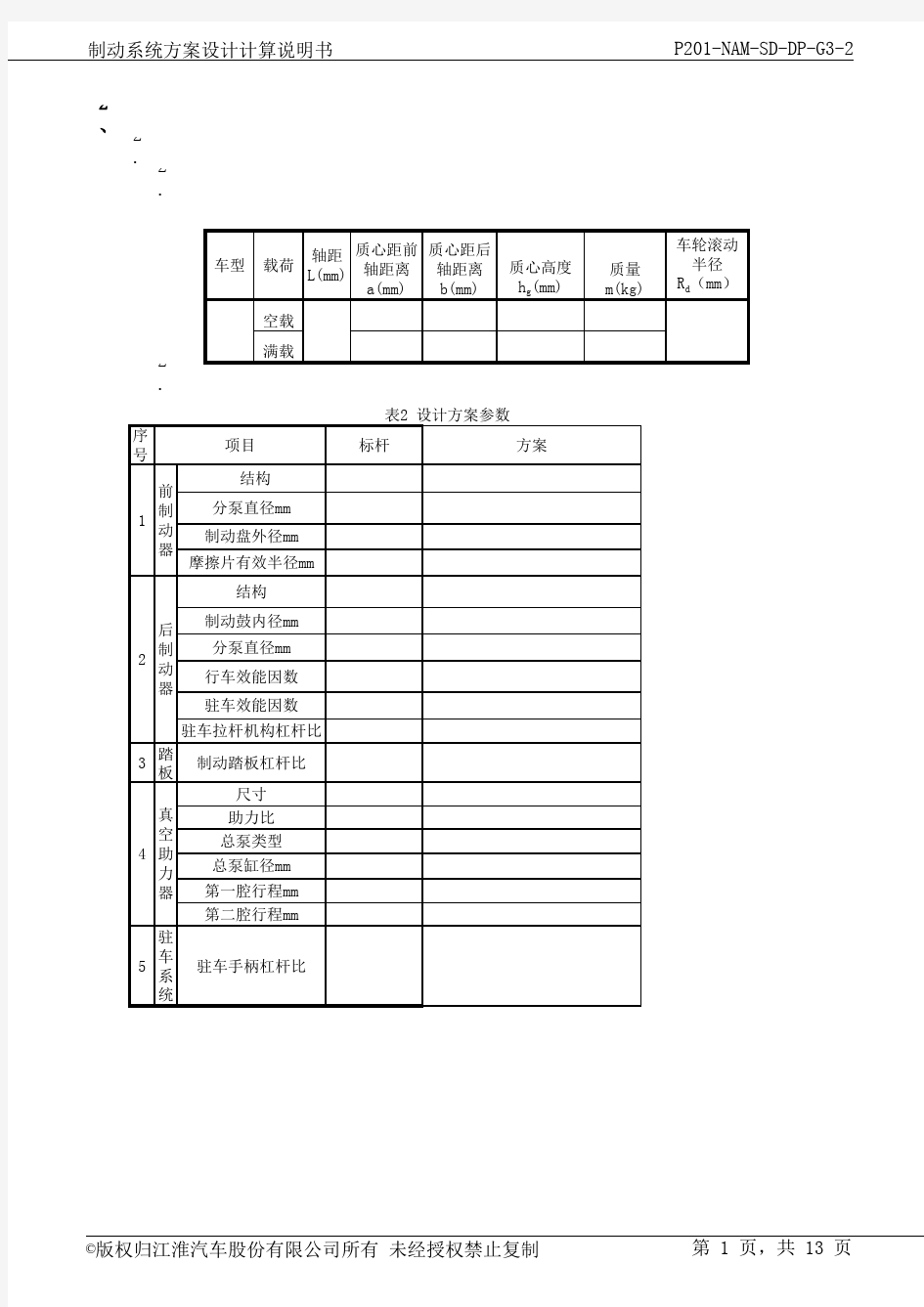

2.1 制动系统性能匹配计算所需参数

2.1.1 整车参数如下:

2.1.2 设计方案参数如下:

2.2 制动系统性能目标

整车制动性能目标要求如下:

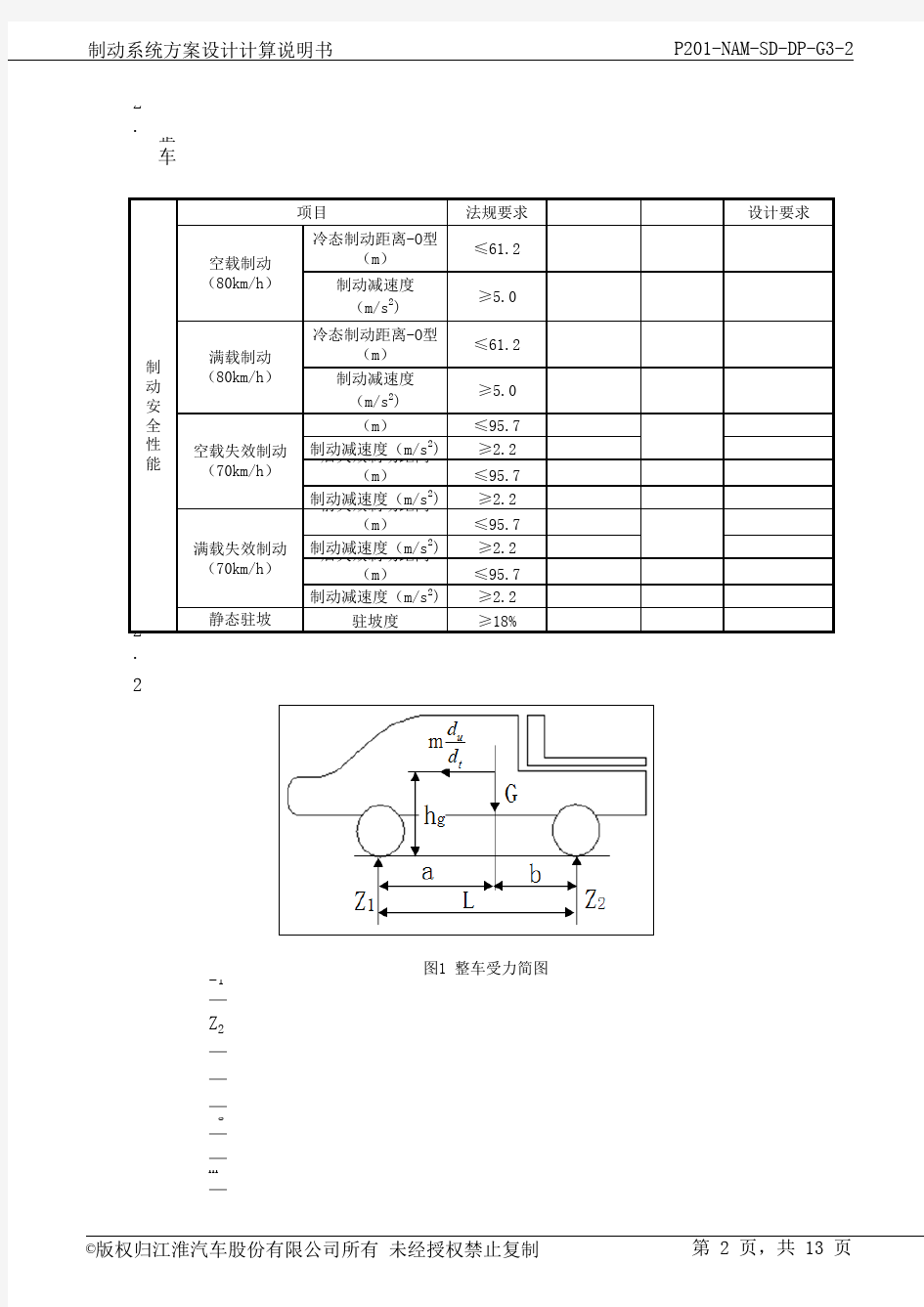

2.3 制动系统性能参数匹配计算 2.

3.1 整车理论制动力计算

Z 1——汽车制动时水平地面对前轴车轮的法向反力,N;Z 2——汽车制动时水平地面对后轴车轮的法向反力,N;L——汽车轴距,mm;

a——汽车质心离前轴的距离,mm;b——汽车质心离后轴的距离,mm;h g ——汽车质心高度,mm;G——汽车所受重力,N;m——汽车质量,kg;

静态驻坡

驻坡度

≥18%

制动减速度(m/s 2

)

≥2.2制动减速度(m/s 2

)

≥2.2满载失效制动(70km/h)前失效制动距离(m)

≤95.7后失效制动距离(m)

≤95.7后失效制动距离(m)

≤95.7空载失效制动(70km/h)

前失效制动距离(m)

≤95.7制动减速度(m/s 2)

≥2.2满载制动(80km/h)

冷态制动距离-O型

(m)

≤61.2制动减速度(m/s 2)

≥5.0设计要求

空载制动(80km/h)

冷态制动距离-O型

(m)

≤61.2制动减速度(m/s 2)≥5.0图1 整车受力简图

制动减速度(m/s 2)

≥2.2项目

制动安全性能

法规要求

整车前、后轴理论需要的制动力计算公式如下:

前、后制动器制动力计算式:其中: 、 ——前、后制动器制动力,N

P 1、P 2——前、后制动器管路压力,MPa d 1、d 2——前、后制动器轮缸直径,mm ——前、后制动器单侧油缸数目r 1、r 2——前、后制动器有效半径,mm BF 1、BF 2——后制动器效能因数

R

——前、后轮滚动半径,mm

制动器制动力分配系数:整车同步附着系数 计算式:其中:L L ——汽车轴距,mm;

b ——汽车质心离后轴的距离,mm;h g ——汽车质心高度,mm;

β——制动力分配系数

根据整车参数,计算得出在各种状况下整车需要的理论制动力如下:表4 各附着系数路面下空、满载前、后轴理想制动力

n 1、n

2R

r BF n d p F 1

1

12

11142?????=πμ ()μμμg if h L G Z F +==b 1()μ

μμg ir h a L

G

Z F -==20?g

h b L -=

β?02

11

u u u F F F +=β1μF 2μF R

r BF n d p F 2

222

22242?

????=πμ

根据前、后制动器参数,计算出在不同管路压力下,前、后制动器输出制动力如下:此时,整车的同步附着系数计算如下:

车型方案一的I曲线和β曲线图如下:

标杆

名称代号

图2 车型的I曲线与β线

压强MPa 标杆

12空载同步附着系数满载同步附着系数

表6 制动力分配系数和同步附着系数

方案

678349101112

5方案

选配方案(四轮盘式)

ir

F if

F 0

?'

0?ir F if F if F ir

F

通过对比整车理论制动力需求和制动器实际输出力,可以得出:

2.3.2 整车利用附着系数与制动强度校核前、后轴利用附着系数:

式中: ——前轴利用附着系数;

——后轴利用附着系数;

——前轴到质心水平距离,m;

——后轴到质心水平距离,m;

——制动强度。

整车的利用附着系数与制动强度的关系曲线如下:

图3 利用附着系数与制动强度的关系曲线

2、在满载状态下,地面附着系数为0.8,标杆管路压力达到12MPa,方案管路压力达到10MPa,选配方案管路压力达到11MPa,制动器发生抱死,此时前轴早于后轴抱死,整车保持稳定性。

1、在空载状态下,地面附着系数为0.8,标杆管路压力达到6MPa,管路压力达到5MPa,选配方案管路压力达到5MPa,制动器发生抱死,此时后轴早于前轴抱死,这时整车稳定性非常差。需要ABS进行调节。

)(1

1g Z Xb f zh b L

z

F F +==

β?)(1)1(2

2g Z Xb r zh a L

z

F F --==

β?f ?r ?a b z

2.3.3 制动效能计算(1)最大制动减速度计算

制动器制动力没有达到附着力,车轮未抱死的情况下:在车轮抱死滑移的情况下:制动器制动力比附着力大时,对装有ABS的车辆,车轮未抱死、轮胎滚动压印

的情况下:

式中:(2)制动距离的计算

根据GB 12676-1999制动法规要求:

1)当制动强度z处于0.2~0.8之间时,制动强度z≥0.1+0.85(φ-0.2)。

2)当制动强度z处于0.15~0.3之间时,各轴的附着系数利用曲线位于由φ=z+0.08和φ=z-0.08确定的两条平行于理想附着系数利用曲线之间,其中后轴附着系数利用曲线允许与直线φ=z-0.08相交;

3)当制动强度z处于0.3~0.5和0.5~0.61之间时,分别满足公式φ≤z+0.08和φ≤2×(z-0.21)

由上图可以得出结论:当制动强度z处于0.3~0.5和0.5~0.61之间时,标杆满载前轴利用附着系数不满足法规要求,必须通过ABS电磁阀调节制动力分配,才能满足法规要求。P201方案前制动器对标,也须通过ABS电磁阀调节制动力分配。

路面峰值附着系数的利用,决定于ABS的匹配,且其值大于路面滑动附着系数;在法规要求的最大踏板力作用下,制动器制动力应远大于任何路面附着系数下的地面制动力;所以,可按式 近似计算制动减速度。 在制动稳定性符合法规要求、制动器制动力足够的情况下,车辆的制动减速度主要取决于路面附着系数及利用,装有ABS的制动系统可以很好的利用路面的峰值附着系数,所以可以获得更大的制动减速度。在不考虑滚动阻力、风阻等的情况下车辆可获得的最大减速度可用以下公式表示:

F u

—前后轴总制动力

φs —路面滑动附着系数

φp —路面峰值附着系数

制动距离,可用以下公式计算:

t 1—制动机构滞后时间,即踩下制动踏板克服回位弹簧力并消除制动蹄片

与制动鼓间的间隙所需的时间

式中:t 2—制动器制动力增长过程所需的时间

v —制动初速度,km/h

t 1+t 2—制动器作用时间,一般在0.2-0.9s

对液压制动系统,GB7258-2004规定,达到规定的制动减速度的75%时的制动协调时间不得超过0.35秒,所以最大值近似取0.35秒。2

2

1t

t +m

F j u /max =g

j s ?=φmax g

j p ?=φmax g j s ?=φmax max

2

2192.25)2(6.31j v v t t S +

?+=

制动系统方案设计计算说明书

P201-NAM-SD-DP-G3-2

(3)单回路失效时的制动效能

对于II型布置的车型,单回路制动失效时的制动力计算如下:a.后回路失效时,前轮抱死的制动力为:

b.前回路失效时,后轮抱死时的制动力:

制动距离的计算按照:

根据整车参数和相关公式,各方案计算结果如下:

4)真空助力器失效时的制动效能

施加在真空助力器上的力为:

式中:

——制动踏板杠杆比;——制动踏板效率,取0.9;

管路压力为:P=F/A

主缸径

开发方案

标杆

方案

助力器失效时,制动力完全由人力操纵踏板产生,最大踏板力要求:N1类车700N。 各个设计方案均能满足法规对行车制动性能的要求,同时也满足设计要求。

从计算结果可以看出:当真空助力器失效后,前、后制动器制动力均小于附着系数为0.8的地面附着力(空、满载),因此在制动过程中,前、后轮均不抱死。可以计算出制动减速度和制动距离。

踏板比2

2

1t t +p

i F F ??=η真p i η?

?

?g

h L Gb F ?-=

φφμ1g d h L b g m F j ?-??==φφ

μ1max 1g h L Ga F ?+=

φφ

μ2g d h L a g m F j ?+??==φφμ2max 2max

2

2192.25)2(6.31j v v t t S +

?+=

1 1

4 4

3

3

2

2

L

S

L V

L

S

L

S

?

?+

?

+

?

=

λ

2.3.4 制动踏板行程计算,最大制动踏板力输出液压计算

制动踏板行程:S p =i(S m +S 2)+S 1

其中:S m 主缸有效行程,44.5mm

S 1制动踏板自由行程3-8mm S 2主缸空行程,3mm

i 制动踏板杠杆比,2.75

S p =2.75×(34+3)+8=109.75mm

制动踏板最大行程266.5mm,满足设计要求。

(P-8.8)×0.25×π×D 2=F×i-480

其中:D 主缸直径,φ25.4mm

F制动踏板力,700N

i制动踏板杠杆比,2.75mm P=13.8MPa

制动系统管路压力最大能达到13.8MPa。

2.3.5整车需液量校核

真空助力器总泵排量的合理性可用供需比进行校核:

最大踏板力700N,真空助力器最大助力点(566.6N,11.1MPa),制动总泵输出液压:

S1:总泵面积;S2:前轮缸面积;S3:后轮缸面积;V4:软管膨胀量;

L1:总泵单腔行程;L2:前轮缸紧急行程;L3:后轮缸紧急行程;L4:软管长度

1

14

43322L S L V L S L S ??+?+?=

λ

制动系统方案设计计算说明书P201-NAM-SD-DP-G3-2

2.3.3 真空助力器直径的确定

乘用车经验值要求λ≤0.6时较为理想;其他车辆X型布置时可设定在0.65~0.75之间。因此,各方案的整车需液量满足要求。真空助力器在其最大助力点以上曲线工作时,输出力与输入力的比值将大大小于助力比,将引起踏板力的迅速增加,在一般路面上紧急制动时,要求在最大助力点以下段曲线工作。对普通型单膜片真空助力器,在不考虑复位弹簧力、助力器的机械效率及主缸推杆截面积的影响时,真空助力器最大助力点输出力可用下式表示:式中:Fv0—真空助力器最大助力点输出力;

Pv —真空压力,对汽油车,QC/T307-1999规定的试验真空度为66.7±1.3KPa ,柴油

车装有独立的真空泵,一般可达90 Kpa;

D —膜片有效直径;此时,主缸输出力由此得出膜片有效直径的计算公式:

注:采用双膜片时,D 2=两个膜片直径的平方和

注:上述计算中P 值选取为在1.1附着系数路面前后轮均抱死所需的最大压力;

1

1)

1(42

-???=

s s

v vo i i p D F π4

/2p d F m

vo

??=πs

v s m i p i p d D ?-??=)

1(2

制动系统方案设计计算说明书P201-NAM-SD-DP-G3-2

2.3.4 主缸行程校核及计算

油缸容积计算式为:考虑软管膨胀因素,有公式:

主缸工作行程计算式:V 1、V 2、V m —前、后制动器工作缸工作容积和主缸的工作容积;d 1、d 2、d m —前、后制动器工作缸直径和主缸直径;

δ1、δ2、δm —前、后制动器活塞工作行程和主缸活塞工作行程

n 1、n 2—前、后制动器单侧油缸数目(仅对盘式制动器而言)

其中要根据制动器的类型、参考同类车型确定,对鼓式制动器:汽车设计推荐δ=2-2.5mm ;汽车工程手册推荐3.5-5.5(考虑软管膨胀量及磨损间隙不能自调的影响),公司目前车型均可实现间隙

K v —考虑软管膨胀时的主缸容积系数,汽车设计推荐:轿车=1.1,货车=1.3

另;考虑到主缸空行程、制动器零部件的弹性变形、热变形、制动衬片的磨损、适当的安全余量、制动驱动系统信号指示的制动液体积等的影响,汽车设计推荐制动踏板工作行程为总行程的40%-60%,因此,制动主缸总行程取工作行程的1.7-2.5倍。

δπ24

1d V =v

m k V V V ?+=)(2212

22

2212

11)(m

v m d d n d n k δδδ+=m

mz δδ)5.27.1(-=

制动系统方案设计计算说明书

P201-NAM-SD-DP-G3-2

2.3.6 制动液储油壶容量的计算2.3.8 驻车效能计算

制动液储油壶容量的要求如下:

1、液储油壶总容量应大于或等于制动器所需要的容量。(1)盘式制动器所需的储油壶容量:式中:V pmax —两侧盘式制动器所需的储油壶容量(cm 3)

d p —盘式制动器轮缸直径

△p3—盘式制动器摩擦衬块的厚度公差。△p1—盘式制动器摩擦衬块的极限磨损量。△p2—盘式制动器摩擦衬块与制动盘单面间隙。n p —盘式制动器单侧油缸数目

(2)鼓式制动器所需的储油壶容量:

V gmax —两侧鼓式制动器所需的储油壶容量(cm 3)

式中:d g —鼓式制动器轮缸直径

△g1—鼓式制动器摩擦衬片的极限磨损量

△g2—鼓式制动器的蹄、鼓间隙

△g3—鼓式制动器摩擦衬片的厚度公差

(3)储油壶总容量V max

根据前、后制动器形式计算,与离合共用油杯时,需考虑离合系统容量。

储油杯总容量=前制动器所需的储油壶容量+后制动器所需的储油壶容量+离合系统所需的

对管路布置为X 型的主缸,主缸第1、2室行程相同,有:对管路布置为II 型的主缸,主缸第1、2室行程不相同,有:

33212

pmax 10)(24

2 V -??+?+??????

=p P p p p n d π33212

gmax 10)(44

2 V -??+?+?????=g g g g d πm

mz δδ)5.27.1(-=mz

mz mz δδδ2

12

1==2

2222

11121d n d n mz mz ????=

δδδδ

制动系统方案设计计算说明书P201-NAM-SD-DP-G3-2

手柄力校核满载上坡:

式中: F hu ——手刹力;r 2——有效制动半径; BF——效能因数;i h ——手柄的杠杆比; θ——为上坡角度;i s ——后制动器的杠杆比; η——效率;im——驻车连接机构杠杆比;

N1类车手柄力法规要求不大于600N,所以两者均满足法规要求。驻坡度计算公式:

汽车在上坡时可能停驻的极限上坡路倾角为:

汽车在下坡时可能停驻的极限下坡路倾角为

法规要求驻坡度不小于18%(10.2°),满足设计要求不小于30%(16.7°)。由以上计算可以看出驻车手柄力和驻坡度理论计算可以满足法规要求。

θηsin 2??=??????G R i r BF i i F m s h hu g

u h L a

??θ-=arctan

g

d h L a ??θ+=arctan