浅议汽车整车和发动机的可靠性试验

发动机台架试验 -可靠性试验

学生实验报告实验课程名称:发动机试验技术

目录 一、试验目的 二、试验内容 1.试验依据 2.试验条件 3.试验仪器设备 4.试验样机 5.试验内容与方案 (1)交变负荷试验 (2)混合负荷试验 (3)全速负荷试验 (4)冷热冲击试验 (5)活塞机械疲劳试验 (6)活塞热疲劳试验 三、试验进度安排 四、试验结果的提供

摘要 国外在可靠性试验方面己做了许多有益的研究工作,但到目前为止尚未形成统一的试验方法,而且考虑到该试验的非普遍性及技术保密性,将来也不可能形成统一的试验规范。相对于热疲劳研究状况来讲,国内对机械疲劳的研究还比较少。为适应发动机比功率和排放法规日益提高的苛刻要求,发动机面临着更高机械负荷和热负荷的严峻考验。国内高强化发动机最大爆发压力已超过22 Mpa。活塞的机械疲劳损伤主要体现在销孔、环岸等部位。活塞环岸、销座及燃烧室等部位由于在较高的工作温度下承受着高频冲击作用的爆发压力,润滑状况较差,摩擦磨损,其他破坏可靠性的腐蚀磨损(缸套一环换向区、排气门/排气门座锥面等)、疲劳磨损(挺杆、轴瓦、齿轮表面等)、微动磨蚀(轴瓦钢背、飞轮压紧处、飞轮壳压紧处、湿缸套止口处等)、电蚀(火花塞电极等)和穴蚀(水泵叶轮等)这些都是可靠性试验的主要目标,也是实施可靠性设计、试验研究的重点部位。 众所周知,在内燃机整机上进行零部件可靠性试验成本昂贵。本文将参照原有的可靠性试验方法,通过看一些关于可靠性的零部件加速寿命实验技术制定一种评价内燃机可靠性的考核规范,包括活塞机械疲劳试验和活塞热疲劳试验,可迅速做出其可靠性恰当的评价,可以降低研发成本、缩短研发时间。 一、试验目的 1通过理解内燃机可靠性评估,评定发动机的可靠性。 1.1了解评估的多种理论方法,如数学模型法、上下限法、相似设备法、蒙特卡洛法、故障分析( 包括故障模式影响分析和故障树分析) 等。并掌握故障分析法。 1.2学会可靠性试验评估,为进行可靠性设计奠定基础理论,为发动机及相关零部件提供测试、验证以及改进的技术支持。 2掌握可靠性试验方法 2.1掌握内燃机可靠性综合性试验及专项试验。综合性试验的考核对象是零件的可靠性、零件表面性状的变化和发动机性能的保持性;专项试验是超水温( 耐热性) 、超负荷、混合负荷、交变负荷循环、超爆发压力、超速等试验。 二、试验内容 1试验依据 参考的试验标准: GB /T 19055-2003 汽车发动机可靠性试验方法 GB /T 18297-2001 汽车发动机性能试验方法 JB/T 5112-1999 中小功率柴油机产品可靠性考核 2试验条件 一般试验条件: 2.1燃料及机油:采用制造厂所规定的牌号,柴油中不得有消烟添加剂。

最新国内商用汽车可靠性的研究

国内商用汽车可靠性 的研究

国内商用汽车可靠性的研究 摘要:为研究国内商用汽车的可靠性,提出可靠性分析的现有产业内部四种方法,即可靠度函数、与用户相关的汽车可靠性试验法、故障树分析法以及可靠性信息管理系统软件。分别对国内典型商用汽车:重型载货、中型载货、重型载重、中型运材、轻型载货、轻型客车、定型客车进行可靠性评估及研究。针对国内商用汽车可靠性总体水平,应用数据分析,研究表明,影响国内商用汽车可靠性的主要总成是电气系统,其次是制动系统、发动机供油系统、驾驶室附件和变速器等几大系统。并就改善与提高国内商用汽车可靠性的重点以及国内商用车产业现状及发展展开详细论述。 关键词:商用汽车可靠性故障评价 引言 改革开放以来,随着市场经济的全面推进,我国商用汽车整车通过对外合资、合作,得到了较大的发展,特别是重型货车与大型客车不但满足了国内市场需求,而且还出口国际市场。相对于乘用车来说,商用车是劳动密集型产品,也有明显的比较优势。我国商用车有几十年的经验积累、有完整的研发队伍和较强的制造能力,产量位居世界第二,出口的汽车整车大部分是商用汽车。正因如此,我们更要充分认识到可靠性研究对我国商用汽车大趋势发展的重要。可靠性是衡量汽车质量的重要指标,对汽车产品来说,它与人身安全、

经济效益密切相关。只有全面系统的分析我国商用汽车可靠性技术应用现状,才能提高国产商用车质量,这对我国汽车工业具有十分重要的现实意义。它关系到汽车生产企业的兴衰,可以说汽车可靠性的高低直接反映汽车产品的质量高低与企业的信誉程度。 研究汽车可靠性,目的就在于提高汽车的可靠性水平,既提高汽车的寿命,减少故障频次,增加安全性,减少索赔费用,维修费用,增加企业的经济效益与社会效益。 1 可靠性分析 1.1 可靠性概述 汽车可靠性是指:汽车产品(总成或零部件)在规定的使用条件下,在规定时间内,完成规定功能的能力。分别由产品、条件、时间、功能四个因素组成。换一个角度,就其内容上考虑,广义的可靠性由三大要素构成,即可靠性、维修性与耐久性。狭义的汽车可靠性仅指产品固有的质量属性,人们通常说的可靠与不可靠,只是对汽车本身质量而言。维修性是指产品在规定的使用条件下,在规定的时间内,完成维修的能力。好的维修性,使汽车停驶时间最少,提高了汽车的有效利用率,降低了使用成本。汽车的耐久性,通常是指汽车第一次大修里程的长短以及汽车从启用至报废的寿命长短。 1.2 常用的定量描述 可靠度函数R(t):

发动机可靠性试验方法

GB/T 19055-2003 汽车发动机可靠性试验方法 南京汽车质量监督检验鉴定试验所. GB/T 19055-2003 前言 本标准与GB/T 18297-2001《汽车发动机性能试验方法》属于同一系列标准,系汽车发动机试验方法的重要组成部分。 本标准自实施之日起,代替QC/T 525—1999。

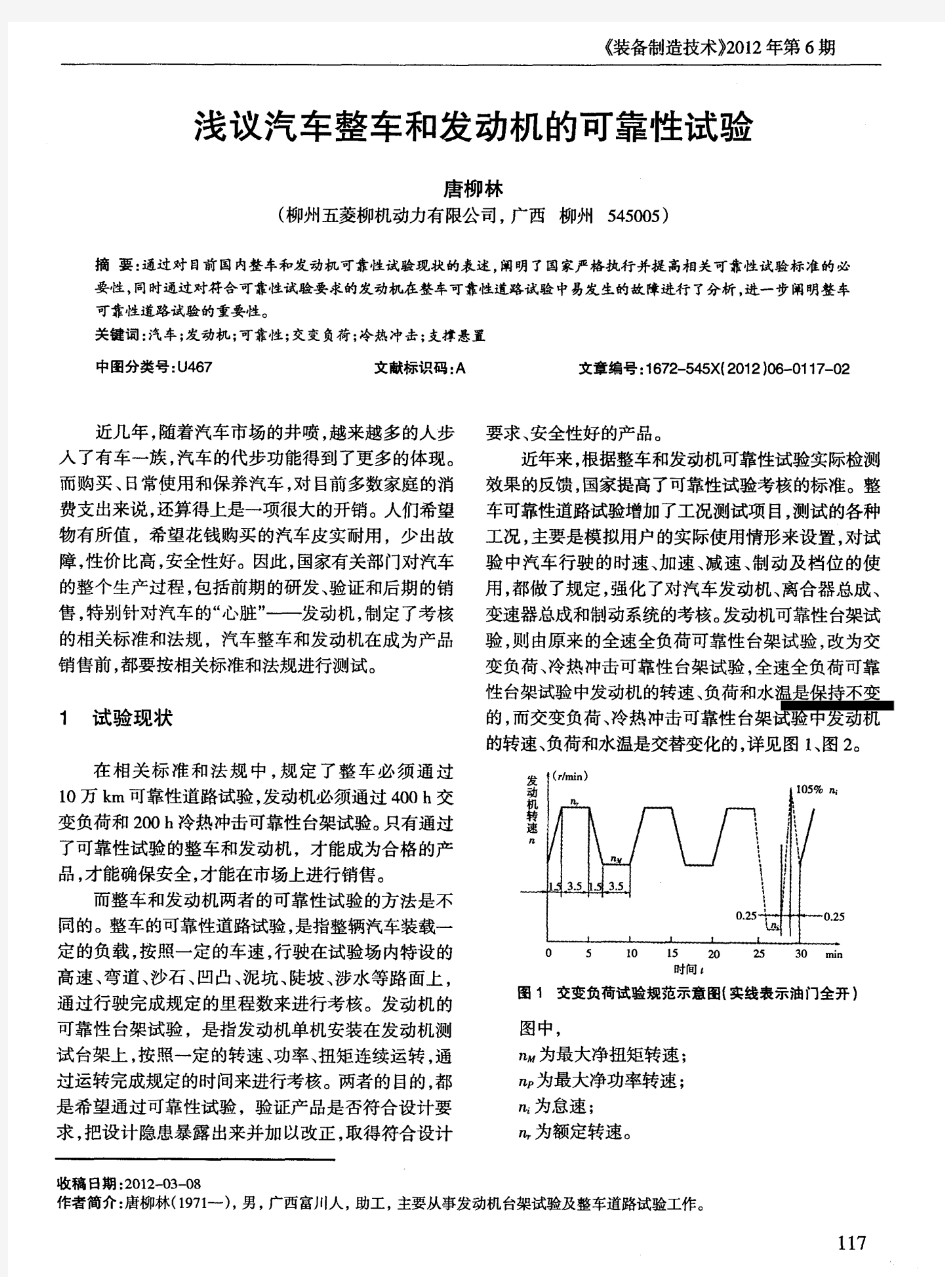

本标准的附录A为规范性附录。 本标准由中国汽车工业协会提出。 本标准由全国汽车标准化技术委员会归口。 本标准起草单位:东风汽车工程研究院。 本标准主要起草人:方达淳、吴新潮、饶如麟、鲍东辉、周明彪。 引言 本标准系在JBn 3744—84即QC/T 525—1999《汽车发动机可靠性试验方法》长期使用经验的基础上参考国外的先进技术,制定了本标准。 本标准对QC/T 525—1999的重大技术修改如下: ——拓展了标准适用范围,不仅适用于燃用汽、柴油的发动机,还适用于燃用天然气、液化石油气和醇类等燃料的发动机; ——修改了可靠性试验规范,对最大总质量小于3.5t的汽车用发动机采用更接近使用工况的交变负荷试验规范;对最大总质量在3.5t~12t之间的汽车用发动机采用混合负荷试验规范,以改进润滑状态;冷热冲击试验过去仅在压燃机上进行,现扩展到点燃机,并增加了“停车”工况,使零部件承受的温度变化率加大; ——修改了全负荷时最大活塞漏气量的限值,首次推出适用于不同转速范围的非增压机、增压机、增压中冷机的限值计算公式,使评定更为合理; ——为使汽车发动机满足国家排放标准对颗粒排放物限值的要求,修改了额定转速全负荷时机油/燃料消耗比的限值(由原来1.8%改为0.3%); ——增加“试验结果的整理”的内容,并单独列为一事,要求对整机性能稳定性、零部件损坏和磨损等进行更为规范和详尽的评定; ——增加“试验报告”的内容,并单独列为一章,明确试验报告主要内容,使试验报告更为规范。 ——增加了附录A《汽车发动机可靠性评定方法》,使评定更为准确和全面, ——鉴于汽车发动机排放污染物必须满足国家排放标准的要求,在认证时按排放标准进行专项考核,故本标准不再涉及。. 汽车发动机可靠性试验方法 1 范围 本标准规定厂汽车发动机在台架上整机的一般可靠性试验方法,具中包括负荷试验规范(如交变负荷、混合负荷和全速全负荷)、冷热冲击试验规范及可靠性评定方法。 本标准适用于乘用车、商用车的水冷发动机,不适用于摩托车及拖拉机用发动机。该类发动机属往复式、转子式,不含自由活塞式。其中包括点燃机及压燃机;二冲程机及四冲程机;非增压机及增压机(机械增压及涡轮增压、水对空及空对空中冷);适用于燃用汽油、柴油、天然气、液化石油气和醇类等燃料的发动机。 新没计或重大改进的汽车发动机定型、转厂生产的发动机认证以及现生产的发动机质量检验均可按本标准规定的办法进行可靠性试验。 本标准还可作为发动机制造厂和汽车制造厂之间交往的技术依据。 2 规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适州于本标准。 GB/T 15089 机动车辆及挂车分类 GB/T 17754 摩擦学术语

汽车零部件可靠性常用测试标准

汽车零部件可靠性常用测试标准 1.振动试验目的: 正弦振动以模拟陆运、空运使用设备耐震能力验证以及产品结构共振频率分析和共振点驻留验证为主。 随机振动则以产品整体性结构耐震强度评估以及在包装状态下之运送环境模拟。 参考的测试标准: GMW3172 6.6.2, GMW3431 4.3.12, GM9123P 9.4, GME3191 4.26 2.复合环境试验(三综合)目的: 是一种利用温度和振动环境应力进行产品品质管制的程序,其主要作用为利用特定且低于产品设计强度的环境应力,使产品潜在缺陷提早暴露出来而加以剔除,避免在正常使用时因这类疵病的存在而发生失效。参考的测试标准: GMW3172 4.2.8/5.5.3/5.5.4, GMW3431 4.4.10, GM9123P 10.2.2, IEC60068-2-13/40/41, GB2423.21/22/25/26, SAEJ1455, MIL-STD-202G Method 105C, MIL-STD-883E Method 1001, MIL-STD-810F Method 500.4, GJB150.2. 3.机械冲击试验目的: 产品在生命周期中通有在两种情况下会遭受到冲击,一种为运输过程中因为车辆行走于颠坡道路产生碰撞与跳动或因人员搬运时掉落地面所产生之撞击。 参考的测试标准:GMW3172 5.4.2, GMW3431 4.3.11, GM9123P 9.2, VW80101 4.2, Etl_82517 8.2.2, MGRES6221001 9.4.2, SES E 001-04 6.13.1, FORD DS000005 10.8.20, FORD_WDS00.00EA_D11 4.6.3, PSA B21 7090 5.4.5, IEC60068-2-27, GB2423.5/6, GJB150.18, EIA-264, SAEJ1455, MIL-STD-202G Method 213B, MIL-STD-810F Method 516.5 4.温湿度试验目的: 温湿度测试方法是用来评估产品有可能储存或者使用在高温潮湿环境中的功能。 参考的测试标准: BMW GS95003-4, GMW3172 5.5.1/5.5.2/5.6, GMW3431 4.4.1/4.4.5/4.4.6, GM9123P 9.6/9.11/9.12, GME60202_0181, VM80101 5.1.2/5.1.3/5.3/5.5.2, FORD DS00005 10.9.1/10.9.2/10.9.3/10.9.8/10.9.9/10.9.10, FORD_WDS 00.00EA_D11 4.5.1/4.5.2/4.5.3/4.5.4/4.5.5/4.5.8/4.8.1/4.8.4, MGRES6221001 9.3, MGRES6221001 11, SES E 001-04 6.1/6.2/6.3/6.4/6.5/6.8/6.9/6.11, IEC60068-2-30, SAEJ1455, JESD22-A103C, JESD 22-A100B,EIA-364,GB2324.1/2/3/4/9/34/4, GJB 150.3/4/9, MIL-STD-810F 507.4, MIL-STD-202G 103B/106G, MIL-STD-1004.1 5.温度试验目的: 使用温度试验来获得数据评价温度对装备安全和性能的影响,效应如:使材料硬化、因不同收缩特性而使零件变形、电阻电容功能改变、缩短寿命、润滑剂失去粘性等。

产品可靠性试验报告模板

产品可靠性试验报告一、试验样品描述 二、试验阶段 三、试验结论

四、试验项目

High Temperature Storage Test (高温贮存) 实验标准: 产品可靠性试验报告 测试产品状态 ■小批□中批□量产 开始时间/Start Time 结束时间/Close Time 试验项目名称/Test Item Name High Temperature Storage Test (高温贮存) 产品名称Name 料号/P/N (材料类填写供应商) 试验样品/数量 试验负责人 (5Pcs ) 实验测试结果 ■通过□不通过□条件通过 试验目的 验证产品在高温环境存储后其常温工作的电气性能的可靠性 试验条件 Test Condition 不通电,以正常位置放入试验箱内,升温速率为1℃/min,使产品温度达到70℃,温度稳定后持续8小时,完成测试后在正常环境下放置2小时后进行产品检查 试验条件图 Test Condition 仪器/设备 高温烤箱、万用表、测试工装 合格判据 试验后样品外观、机械性能、电气性能、等各项性能正常 包装压力测试 OK 包装振动测试 OK 包装跌落测试 OK Group 7 酒精测试 OK RCA 纸带耐磨测试 附着力测试 OK 百格测试 OK 材料防火测试

备注说明 注意:测试不通过或条件通过时需要备注说明现象或原因、所有工作状态机器需要连接信号线、功能测试涵盖遥控距离和按键功能 Low Temperature Storage Test(低温贮存) 实验标准: 产品可靠性试验报告 测试产品状态■小批□中批□量产 开始时间/Start Time 结束时间/Close Time试验项目名称/Test Item Name Low Temperature Storage Test (低温贮存) 机型名称Name料号/P/N(材料类填写供应商)试验样品/数量试验负责人实验测试结果■通过□不通过□条件通过 试验目的验证产品低温环境存储后其常温工作的电气性能的可靠性 试验条件Test Condition 不通电,以正常位置放入试验箱内,降温速率为1℃/min,使试验箱温度达到-30℃,温度稳定后持续8小时,完成测试后在正常环境下放置2小时,后进行产品检查. 试验条件图Test Condition

发动机台架试验--可靠性试验概要

学生实验报告 实验课程名称:发动机试验技术 开课实验室:内燃机实验室 2013 年 5月 29 日

目录 一、试验目的 二、试验内容 1.试验依据 2.试验条件 3.试验仪器设备 4.试验样机 5.试验内容与方案 (1)交变负荷试验 (2)混合负荷试验 (3)全速负荷试验 (4)冷热冲击试验 (5)活塞机械疲劳试验 (6)活塞热疲劳试验 三、试验进度安排

四、试验结果的提供

摘要 国外在可靠性试验方面己做了许多有益的研究工作,但到目前为止尚未形成统一的试验方法,而且考虑到该试验的非普遍性及技术保密性,将来也不可能形成统一的试验规范。相对于热疲劳研究状况来讲,国内对机械疲劳的研究还比较少。为适应发动机比功率和排放法规日益提高的苛刻要求,发动机面临着更高机械负荷和热负荷的严峻考验。国内高强化发动机最大爆发压力已超过22 Mpa。活塞的机械疲劳损伤主要体现在销孔、环岸等部位。活塞环岸、销座及燃烧室等部位由于在较高的工作温度下承受着高频冲击作用的爆发压力,润滑状况较差,摩擦磨损,其他破坏可靠性的腐蚀磨损(缸套一环换向区、排气门/排气门座锥面等)、疲劳磨损(挺杆、轴瓦、齿轮表面等)、微动磨蚀(轴瓦钢背、飞轮压紧处、飞轮壳压紧处、湿缸套止口处等)、电蚀(火花塞电极等)和穴蚀(水泵叶轮等)这些都是可靠性试验的主 要目标,也是实施可靠性设计、试验研究的重点部位。 众所周知,在内燃机整机上进行零部件可靠性试验成本昂贵。本文将参照原有的可靠性试验方法,通过看一些关于可靠性的零部件加速寿命实验技术制定一种评价内燃机可靠性的考核规范,包括活塞机械疲劳试验和活塞热疲劳试验,可迅速做出其可靠性恰当的评价,可以降低研发成本、缩短研发时间。

-航空发动机可靠性研究

航空发动机可靠性研究 摘要:可靠性是航空发动机正常工作的重要指标。本文介绍了航空发动机可靠性在国内外的发展概况,可靠性评价指标,简要介绍了影响发动机可靠性的因素,提高可靠性的主要措施。关键词:可靠性;结构强度;评价指标 1.引言 可靠性是指产品在规定的条件下和规定的时间内完成规定功能的能力[1]。研究装备的可靠性是为了提高装备的完好性和任务的完成性,保障装备和人员的安全,减少寿命内的费用。航空发动机是在高温高压的环境中以高速旋转的形式进行高负荷工作的动力机械,是一种集热力气动、燃烧、传热、结构强度、控制测试技术及材料、工艺等多学科于一身,温度、压力、应力、间隙和腐蚀等工作条件非常苛刻,且对质量、可靠性、寿命等要求又极高的复杂系统。 航空发动机工作时在高温高压的环境中以高转速运转,所受的载荷复杂多变,且由于现代大推重比航空发动机的设计性能要求,使得其结构日趋单薄。因此航空发动机出现的故障模式多,故障出现的几率高,故障的危害大,使用寿命短。因此,航空发动机可靠性是设计时必须考虑的重要因素,同时也是航空发动机性能能否得到发挥的重要衡量指标。 飞机的可靠性可以如下定义:可靠性是飞机按设计状态与使用、维护、修理、贮存和运输条件,在描述完成飞行任务能力所有的参数规定值范围内,在某一时间里保持的一种特性。[2] 2.航空发动机可靠性研究的现 状[1] 2.1国外航空发动机可靠性发展概况 航空发动机研制的难度大、周期长、费用高、风险多。西方发达国家只有四大公司-美国的普·惠公司、通用动力公司、英国的罗·罗公司和法国的斯奈克玛公司,才具有独立研制的实力。他们在研制航空发动机的过程中对可靠性问题有着深刻的认识和教训。20世纪60年代末,美国普·惠公司为F-15战斗机发展了新一代推重比为8的高性能涡扇发动机F100。在同年代中,F100的性能是出类拔萃的,特别是其跨/超声速性能有显著的提高。但它的可靠性却未能与其高性能相匹配。F15装备部队后,在使用过程中发动机暴露出很多可靠性问题。F100发动机在最初使用的5年时间里先后发生了500余次旋转失速,47次涡轮工作叶片和导向叶片损坏,60次主燃油泵故障,10次加力泵轴承故障,8次4号轴承故障以及120多起其它各类故障。这些故障使F15战机大批停飞,严重影响了飞机的安全性和战斗力。F100发动机从开始研制到正式投产,军方投资4.57亿美元,时间为5年。但为了解决其可靠性和耐久性问题,却花费了6.6美元和11年的时间进行徘故和改进。同时期,TF30发动机和TF34发动机以及英国罗·罗公司研制的RB211发动机也存在类似的可靠性问题。 F100出现可靠性不高的原因是多方面的,但是最主要的原因是在研制中片面过于追求高性能,而忽视了可靠性问题,发动机的设计没有取得性能、可靠性、维修性等方面的平衡。 片面追求高性能而忽视可靠性,也造成了许多结构故障。据美国空军材料实验室统计,在1963年-1978年15年间,美国空军战斗机发生了3824起飞行事故,其中发动机故障引起1664起,占43.5%,而其中由结构强度和疲劳寿命方面问题导致的事故占90%以上。美国军方和宇航部门在总结单纯

LED可靠性分析报告

可靠性分析报告 品质是设计出来而不是制造出来,广义的品质除了外观、不良率外、还需兼长期使用下的可靠性,因此,在开发新产品前之可靠性预估及开发的实验推断相互印证是很重要的,本篇即针对可靠性分析的一般术语,如何事前预估,事后实验推断以及如何做加速试验及寿命试验做个说明. 1. 概论: (1) 何谓可靠性(Reliability)? 可靠性系指某种零件或成品在规定条件下,且于指定时间内,能依要求发挥功能的 概率,即 时间t 时的可靠性R(t)= (例) 假设开始时有100件物品参与试验,500小时后剩80件,则500小时后的可靠性R(t=500)为80/100=0.8简单地说,可靠性可看为残存率. (2) 何谓瞬间故障率(Hazard Rate ,Failure Rate), 时间t 时每小时之故障数 瞬间故障率h (t )= 时间t 时之残存数 上例中,若500小时后剩80件,若当时每小时故障数为两件,则第500小时之瞬间故障为2/80=2.5%换句话说,瞬间故障率系指时间t 时,尚未发生故障的物件,其单位时间内发生故障之概率. 时间t 时残存数 开始时试验总数

(3)浴缸曲线(Bath Tub Curve) 瞬 间 故 障 率 h(t) h(t)=常数= 耗竭期 Period period A.早期故障期:a.设计上的失误(线路稳定度Marginal design) b.零件上的失误(Component selection & reliability) c.制造上的失误(Burn-in testing) d.使用上失误。 一般产品之Burn-in 即要消除早期故障(Infant Mortality)使客户接到手时已经是恒定故障率h(t)= B、恒定故障率期:此时故障为random,为真正有效使用此段时期越长越好。 C、耗竭故障期;零件已开始耗竭,故障率急剧增加,此时维护重置成本为高。(4)平均故障间隔时间(Mean Time Between Failure,MTBF)当故障率几乎为恒定时(若0.002/小时),此时进行10000小时约有0.002/小时*10000小时=20个故障,即平均500小时会发生一次故障,故MTBF 为500小时,为0.002/小时的倒数,即MTBF=1/λ.λ可看成频率(Frequency),MTBF即代表周期(Period)

汽车可靠性试验方法及其应用

汽车可靠性试验方法及其应用 摘要可靠性试验的目的是检验产品的设计是否达到了规定的最低可接受的可靠性要求。新设计的、有重大改进的、在一定的条件下不能满足可靠性要求的那些汽车产品,都应该进行可靠性试验。本文主要介绍汽车可靠性的各种试验方法及其应用,以便进一步理解汽车可靠性。 The reliability test is to test whether the design of the product has reached the required minimum acceptable reliability requirements. Reliability tests should be carried out for the newly designed, greatly improved automobile products that can not meet the requirements of reliability under certain conditions. This paper mainly introduces various testing methods and applications of automobile reliability in order to further understand the reliability of automobile. 汽车可靠性是评价汽车设计和制造质量的主要指标之一。汽车的可靠性是指人车系统、总成或零部件的性能在一定时间里的稳定程度。汽车的可靠性与使用周期有关,也就是说与汽车行驶里程有关。 汽车可靠性试验方法可分为:快速可靠性试验、常规可靠性试验、环境可靠性试验。1.快速可靠性试验 汽车及其零部件的使用寿命很长,用常规试验方法进行可靠性试验要消耗很多钱和时间,对现有产品的改进、新产品的研发与质检带来困难,因此,在汽车可靠性试验中大量使用了快速试验方法[2]。 1.1浓缩应力法快速可靠性试验 图1浓缩应力示意图 浓缩应力法见图1.将实际应力时间过程进行处理,将应力低于疲劳极限的过程去掉,得到快速系数的应力时间过程,再次显现应力时间过程,进行可靠性试验,就能实现快速试验[1]。这是一种贴近实际的随机模拟,可在试验场、道路模拟机以及随机控制的试验台上进行。1.2增加样品数量法可靠性试验 进行零部件试验,需要一定的故障个数r,便于绘制分布曲线,根据故障数随机分布的规律,用n个零部件进行测验,出现r个失效的时间[3]。若同时进行试验的台架数充足,可用这种方法浓缩试验时间,也能用失效后替换零部件的方法继续进行试验。 若零件的寿命服从威布尔分布,则可推导出失效时间t与累计失效概率分布函数F(t)之间的关系,即 t={?t0ln1?F t}1/m (1?1) 若用t(t/r)和t(r/r)分别表示n个试样r个失效时间和r个试样r个失效时间,用F(r/n)和F(r/r)分别表示n个试样r个失效时的累积失效概率和r个试样r个失效时的累积失效概率,则快速系数为 k=t r r t r n ={ ln1?F r r ln1?F r n }1/m (1?2) 1.3分组最小值法可靠性试验 为了节省时间,可使用分组最小值法,即每组只试到第一个失效发生即停止的方法[4]。 2.1试验准备

汽车发动机可靠性分析研究

可靠性工程结课论文 题目:汽车发动机可靠性分析 学院:机电学院 专业:机械电子工程 学号: 201100384216 学生姓名:郭守鑫 指导教师:尚会超 2014年6月1日

目录 摘要 (3) 关键词 (3) 前言 (3) 1. 可靠性及可靠性技术的概念 (4) 2. 可靠性分析方式 (5) 2.1 指数分布 (5) 2.2 正态分布 (5) 2.3 威布尔分布 (6) 3. 汽车发动机可靠性评定指标 (6) 4. 当前汽车发动机可靠性方面存在的主要问题 (7) 4.1 设计、工艺质量问题 (7) 4.2 常见的共性问题 (8) 5. 可靠性综合评估认定 (8) 6. 如何提高汽车发动机的可靠性 (9) 参考文献 (9)

汽车发动机可靠性分析 郭守鑫 (中原工学院机电学院河南郑州 451191) 摘要:发动机是汽车的的核心部分,其技术性能的好坏是决定汽车行驶性能的关键因素。而其中汽车发动机的可靠性是关系到主要技术性能“何时失效”的问题,这是汽车发动机至关重要的技术指标。本文针对汽车发动机可靠性及其相关问题进行分析研究,主要论述了发动机可靠性分析方法、评定指标、试验方法以及国内外发展状况、当前汽车发动机可靠性方面存在的问题和提高汽车发动机可靠性的一些意见。 【关键词】汽车发动机;可靠性;分析方法;评定指标 Abstract:The core part of the car engine, and its technical performance quality is a key factor in determining performance cars. Automotive engine reliability which is related to the main technical performance "when failure" problem, which is crucial to the car engine specifications. This paper for automotive engine reliability analysis and related issues,discusses the reliability analysis methods engines, evaluation indicators, testing methods and the development of domestic and international situation, the current existing car engine reliability problems and improve the reliability of the car engine some comments. 【Keywords】automobile engine; reliability; analysis; assessment index 前言 众所周知,当前汽车行业总体火爆,人们对汽车的需求量在日益增长。然而由于发动机质量问题而引发的汽车整体质量问题也是数见不鲜,甚至导致一些事故的发生,它所引发的一连串问题却硬生生的摆在消费者和制造厂商之间。在如何保证汽车整体质量的问题上,保证汽车发动机的质量至关重要,其中很大程度就是由汽车发动机可靠性所决定。 发动机的可靠性涉及到主机厂的设计、制造、装配、供应和售后服务等各部门;涉及到配套件、外协件的供应厂商和协作厂商;涉及到各种类型发动机用户的操作人员、维修人员和设备管理部门等。这种协同环境既有主机厂内部各个部门的协同,又有主机厂与多家配套件、外协件的供应厂商的协同,还有主机厂与多家典型用户的协同。 我国发动机水平与国外先进国家比还有较大的差距:产品的检验精度很高,但加工精度差,精度保持性差,简单模仿多,细化分析少,用户维护保养差,这

汽车发动机可靠性分析研究报告

个人资料整理 仅限学习使用 可靠性工程 结课论文 题 目 汽车发动机可靠性学 院: 机电学院 专 业 : 机械电子工程 学 号: 201800384216 学生姓 名: 郭守鑫 指导教 师: 尚会超 2018 年 6 月 1 日

5 5 关键 1. 可靠性及可靠性技术的概 2. 可靠性分析方 2.1 2.2 正态分 目录

2.3威布尔分 3. 汽车发动机可靠性评定指 4. 当前汽车发动机可靠性方面存在的主要问 4.1设计、工艺质量问 4.2常见的共性问 ·8 5. 可靠性综合评估认 ·8 6. 如何提高汽车发动机的可靠 参考文

汽车发动机可靠性分析 郭守鑫<中原工学院机电学院河南郑州451191 ) 摘要:发动机是汽车的的核心部分,其技术性能的好坏是决定汽车行驶性能的关键因素。而其中汽车发动机的可靠性是关系到主要技术性能“何时失效” 的问题,这是汽车发动机至关重要的技术指标。本文针对汽车发动机可靠性及其相关问题进行分析研究,主要论述了发动机可靠性分析方法、评定指标、实验方法以及国内外发展状况、当前汽车发动机可靠性方面存在的问题和提高汽车发动机可靠性的一些意见。 【关键词】汽车发动机;可靠性;分析方法;评定指标 Abstract :The core part of the car engine, and its technical performance quality is a key factor in determining performance cars. Automotive engine reliability which is related to the main technical performance "when failure" problem, which is crucial to the car engine specifications. This paper for automotive engine reliability analysis and related issues,discusses the reliability analysis methods engines, evaluation indicators, testing methods and the development of domestic and international situation, the current existing car engine reliability problems and improve the reliability of the car engine some comments. 【Keywords】automobile engine 。reliability 。analysis 。assessment index 前言 众所周知,当前汽车行业总体火爆,人们对汽车的需求量在日益增长。然而由于发动机质量问题而引发的汽车整体质量问题也是数见不鲜,甚至导致一 些事故的发生,它所引发的一连串问题却硬生生的摆在消费者和制造厂商之 间。在如何保证汽车整体质量的问题上,保证汽车发动机的质量至关重要,其

军用航空发动机可靠性和寿命管理

2003年1月第5卷第1期 中国工程科学Engineering Science Jan.2003Vol 15No 11 研究报告 [收稿日期] 2002-06-20;修回日期 2002-09-18 [作者简介] 徐可君(1963-),男,山东莱州市人,海军航空工程学院青岛分院副教授,博士生 军用航空发动机可靠性和寿命管理 徐可君,江龙平 (海军航空工程学院青岛分院航空机械系,山东青岛 266041) [摘要] 以西方军用航空发动机可靠性和寿命管理为蓝本,阐述了可靠性和寿命管理的基本要素,并结合我 国航空发动机可靠性和寿命管理的现状,讨论了我国航空发动机可靠性和寿命管理工作存在的差距和误区,指出了我国航空发动机可靠性寿命管理工作落后的根源在于管理观念落后、管理体制不健全、基础工作薄弱、标准不完善。参照西方国家的管理理念,构建和完善我国航空发动机可靠性和寿命管理是必要的,但完全照搬西方标准并不可取。正确做法是结合我国的现状,走出一条合乎国情的道路。[关键词] 航空发动机;可靠性;寿命;管理[中图分类号]V235 [文献标识码]A [文章编号]1009-1742(2003)01-0082-07 1 引言 20世纪70年代中期,发达国家在追求高性能 军用航空发动机的研制思想指导下,突出推重比、 高涡轮前燃气温度和高增压比。如美国,15年间涡轮前燃气温度提高了430℃,推重比增加了1倍,耗油率降低了15%,与此相适应,涡轮部件的周向应力提高了92%。引发的突出矛盾是,一方面高增压比、高涡轮前燃气温度使得构件所承受的气动负荷、热负荷和离心负荷大幅度增加,另一方面高推重比又要求减轻零件的质量,提高构件的工作应力,其结果使得发动机的结构故障显著增加。据统计,在1963—1978年的15年间,美空军战斗机由发动机引起的飞行事故有1664起,占全部飞行事故的4315%,而其中因结构强度和疲劳寿命问题导致的事故占90%以上。具有代表性的F100发动机,装备部队后故障频频,致使1979年F100发动机曾短缺90~100台,1980年亦有90架F -15、F -16战斗机无发动机可装,战备完好率下降。美军方在总结单纯追求高性能,忽视可靠性和耐久性的惨痛教训基础上,提出了设计发动机 时必须从规定发动机的最高性能转向制定更高耐久 性,于1984年11月30日发布了M IL -STD -1783《发动机结构完整性大纲》(ENSIP )。ENSIP 是一项对发动机设计、分析、研制、生产及寿命管理的有组织、有步骤的改进措施,其目的在于通过显著减少发动机在使用期间发生的结构耐久性问题,确保发动机结构安全,延长使用期限,降低寿命期成本。结构完整性的内容有:结构耐久性准则,耐久性设计要求,维修性准则,材料与处理特性计划,环境说明,地面广泛检验,使用与跟踪政策。F404发动机的研制遵循了结构完整性要求,采取了作战适用性、可靠性、维护性、费用、性能和重量的优先顺序,取得了良好的效果。 国产发动机在使用中亦曾多次发生结构故障,并造成事故。如WP -6发动机涡轮轴折断、九级盘镉脆、五级盘破裂,WP -7发动机四级盘爆破,其他各型发动机转子与静子叶片损伤、折断等。这些故障均属结构完整性问题。有资料表明,国产发动机结构完整性故障约占故障总量的6215%。为此,国内从1984年起相应开展了结构完整性研究工作。但由于基础工作薄弱,认识不统一,致使可

汽车电子可靠性测试项目-(全)-16750-1-to-5

汽车电子可靠性测试项 目-(全)-16750-1- t o-5 -CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN

进军国际AM/OEM市场汽车电子可靠度验证势在必行 2009/5 ISO 16750攸关汽车电子装置验证要求,因此国内业者欲跨足汽车电子后装(AM)或者原始设备制造商(OEM)市场,对本身开发产品所需之环境可靠度验证不可轻忽。 ISO 16750道路车辆电机电子设备环境条件/试验 ISO 16750标准共分为五个部分,除第一部分通则之外,其余四个部分分别为电力负载、机械负载、气候负载及化学负载,另外,针对其电源系统分可适用于12伏特(乘客车)及24伏特(商用车)两类,而碍于篇幅限制,本文将仅针对使用占比较大之乘客车(Passenger Car)12伏特系统来分别依据四项负载要求做说明。 此标准适用于安装在车辆特定位置上或内之汽车电子系统或组件,主要描述可能造成之潜在环境应力与特定试验要求。 测试条件不一而足 通则主要定义第二至第五部分测试条件,以下将针对操作模式、功能状态分类、环境试验条件及试验编码制度作简单介绍。其中操作模式定义三种模式,包括为电子装置测试在无电源要求情形下,电子装置仿真关闭引擎后,利用电瓶电力供应操作情形,以及电子装置以发电机/引擎电力操作下测试。 至于安装位置区分为以下五种: ?引擎室 包含车体、车架、引擎内/外、变速箱内外等。 ?乘客室 包含暴露于直接太阳辐射及暴露于辐射热(太阳辐射除外)等。 ?行李厢/装载厢(载货空间) 包含车体、车架、轮弧、车底、行李箱盖等。 ?安装在外部/凹处内 包含车体、车架、车底、行李箱盖等。 ?其他安装位置 对于无标准规格之特殊环境条件位置,如排气系统等。 另外,试验后之功能判定等级则分为以下五种: ?等级A

国家标准可靠性试验

汽车发动机可靠性试验方法 1围 本标准规定了汽车发动机在台架上的一般可靠性试验方法,其中包括负荷试验规(如交变负荷、混合负荷和全速全负荷)、冷热冲击试验规及可靠性评定方法。 本标准适用于乘用车、商用车的水冷发动机,不适用于摩托车及拖拉机发动机。该类发动机属往复式、转子式,不含自由活塞式。其中包括点燃机及压燃机;二冲程机及四冲程机;非增压机及增压机(机械增压及涡轮增压、水对空及空对空中冷);适用于燃用汽油、柴油、天然气、液化石油气和醇类等燃料的发动机。 新设计或重大改进的汽车发动机定型、转厂生产的发动机认证以及现生产的发动机质量检验均可按本标准规定的方法进行可靠性试验。 本标准还可作为发动机制造厂和汽车制造厂之间的技术依据。 2规性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB/T 15089 机动车辆及挂车分类 GB/T 17754 摩擦学术语 GB/T 18297-2001 汽车发动机性能试验方法 3术语和定义 GB/T 17754和GB/T 18297确立的以及下列术语和定义适用于本标准。 3.1 气门下沉量 气门与气门座的接触锥面在工作中磨蚀,气门沿其轴线方向陷入气门座的距离。 3.2 最大净功率转速 不高于额定转速的情况下,发动机带全套车用附件(见GB/T 18297-2001第7章)所输出的最大有效功率时的转速,符号为np。 3.3 最大净扭矩转速 发动机带全套车用附件(见GB/T 18297-2001第七章)所输出的最大有效扭矩的时候,符号为nm。 3.4 额定净功率 发动机带全套车用附件(见GB/T 18297-2001第七章),在额定转速下、全负荷时所输出的校正有效功率。 4试验发动机 试验发动机2台(A发动机及B发动机)应符合发动机制造厂的技术条件,所有紧固件应拧紧至规定值,气门间隙调整至规定值,采用制造厂规定的润滑脂及密封胶。 5试验一般要求 试验所用仪表精度、测量部位及试验数据的计算按GB/T 18297-2001第4章和第5章的规定。 6对试验一般条件的控制 6.1 燃料 燃料牌号按发动机制造厂的规定。汽油温度控制在298K+—5K;柴油温度控制在311 K +—5K;其他燃油温度控制按照发动机制造厂的规定。 6.2 机油 机油牌号按发动机制造厂的规定。机油温度控制在363K到398K之间或按发动机制造

汽车发动机可靠性试验方法 GBT 19055-2003

GB/T 19055-2003 前言 本标准与GB/T 18297-2001《汽车发动机性能试验方法》属于同一系列标准,系汽车发动机试验方法的重要组成部分。 本标准自实施之日起,代替QC/T 525-1999。 本标准的附录A为规范性附录。 本标准由中国汽车工业协会提出。 本标准由全国汽车标准化技术委员会归口。 本标准起草单位:东风汽车工程研究院。 本标准主要起草人:方达淳、吴新潮、饶如麟、鲍东辉、周明彪。 引言 本标准系在JBn 3744-84即QC/T 525-1999《汽车发动机可靠性试验方法》长期使用经验的基础上参考国外的先进技术,制定了本标准。 本标准对QC/T 525-1999的重大技术修改如下: ——拓展了标准适用范围,不仅适用于燃用汽、柴油的发动机,还适用于燃用天然气、液化石油气和醇类等燃料的发动机; ——修改了可靠性试验规范,对最大总质量小于3.5t的汽车用发动机采用更接近使用工况的交变负荷试验规范;对最大总质量在3.5t~12t之间的汽车用发动机采用混合负荷试验规范,以改进润滑状态;冷热冲击试验过去仅在压燃机上进行,现扩展到点燃机,并增加了“停车”工况,使零部件承受的温度变化率加大; ——修改了全负荷时最大活塞漏气量的限值,首次推出适用于不同转速范围的非增压机、增压机、增压中冷机的限值计算公式,使评定更为合理; ——为使汽车发动机满足国家排放标准对颗粒排放物限值的要求,修改了额定转速全负荷时机油/燃料消耗比的限值(由原来1.8%改为0.3%); ——增加“试验结果的整理”的内容,并单独列为一事,要求对整机性能稳定性、零部件损坏和磨损等进行更为规范和详尽的评定; ——增加“试验报告”的内容,并单独列为一章,明确试验报告主要内容,使试验报告更为规范。 ——增加了附录A《汽车发动机可靠性评定方法》,使评定更为准确和全面, ——鉴于汽车发动机排放污染物必须满足国家排放标准的要求,在认证时按排放标准进行专项考核,故本标准不再涉及。 汽车发动机可靠性试验方法 1 范围 本标准规定厂汽车发动机在台架上整机的一般可靠性试验方法,具中包括负荷试验规范(如交变负荷、混合负荷和全速全负荷)、冷热冲击试验规范及可靠性评定方法。 本标准适用于乘用车、商用车的水冷发动机,不适用于摩托车及拖拉机用发动机。该类发动机属往复式、转子式,不含自由活塞式。其中包括点燃机及压燃机;二冲程机及四冲程机;非增压机及增压机(机械

产品可靠性试验报告.docx

产品可靠性试验报告(初稿)一、试验样品描述 二、试验阶段 三、试验结论

四、试验项目

High Temperature Storage Test (高温贮存) 实验标准: 产品可靠性试验报告 测试产品状态 ■小批□中批□量产 开始时间/Start Time 结束时间/Close Time 试验项目名称/Test Item Name High Temperature Storage Test (高温贮存) 产品名称Name 料号/P/N (材料类填写供应商) 试验样品/数量 试验负责人 (5Pcs ) 实验测试结果 ■通过□不通过□条件通过 试验目的 验证产品在高温环境存储后其常温工作的电气性能的可靠性 试验条件 Test Condition 不通电,以正常位置放入试验箱内,升温速率为1℃/min ,使产品温度达到70℃,温度稳定后持续8小时,完成测试后在正常环境下放置2小时后进行产品检查 试验条件图 Test Condition 仪器/设备 高温烤箱、万用表、测试工装 Group 6 包装贮存测试 OK 包装压力测试 OK 包装振动测试 OK 包装跌落测试 OK Group 7 酒精测试 OK RCA 纸带耐磨测试 附着力测试 OK 百格测试 OK 材料防火测试

备注说明 注意:测试不通过或条件通过时需要备注说明现象或原因、所有工作状态机器需要连接信号线、功能测试涵盖遥控距离和按键功能 Low Temperature Storage Test(低温贮存) 实验标准: 产品可靠性试验报告 测试产品状态■小批□中批□量产 开始时间/Start Time 结束时间/Close Time 试验项目名称/Test Item Name Low Temperature Storage Test (低温贮存) 机型名称Name 料号/P/N(材料类填写供应商)试验样品/数量试验负责人 实验测试结果■通过□不通过□条件通过 试验目的验证产品低温环境存储后其常温工作的电气性能的可靠性 试验条件Test Condition 不通电,以正常位置放入试验箱内,降温速率为1℃/min,使试验箱温度达到-30℃,温度稳定后持续8小时,完成测试后在正常环境下放置2小时,后进行产品检查. 试验条件图Test Condition