转炉渣的综合利用

转炉渣的综合利用

摘要:随着冶金行业的快速发展,冶金业对资源的利用越来越多,钢铁冶金渣的排放量也逐年增多。我国对钢渣的处理和利用处于较落后的状态,大量的钢渣至今没有得到有效的处置和利用,有些钢厂已是渣满为患,影响生产,对环境造成污染。为了提高钢渣的合理回收,本文介绍了钢渣的各种处理技术,从而实现了资源化综合利用,并展望了钢渣综合利用的未来前景。本文综合阐述了国内外钢渣综合处理技术,钢渣是炼钢工业的副产品。分析了钢渣的基本物理特性、化学成份、矿物组成等理化性能。介绍钢渣在筑路、烧结矿、水泥、建材、环境工程和农业等领域的综合利用。

关键词:转炉渣;资源;冶金

黑色及有色金属生产伴随着大量炉渣的形成,这些炉渣不能被利用只好堆积在废料场,占据了庞大的土地面积,严重影响着冶金工厂区域的生态环境。目前,炼钢渣、粗铜、镍及其合金的生产废渣的再处理已成为一个越来越严重的问题。 2007 年,全世界生产钢15 亿t,产生的炉渣不少于2.2 亿t,主要是氧化转炉和电炉炼钢渣(30%~45%CaO;15%~20%SiO2;20%~40%FenOm。;3%~10%MgO;3%~5%Al2O3),其中以金属珠和碎金属形式出现的金属铁为5%~8%,未被利用的石灰石达3%~4%。精炼渣中含有55%~60%CaO,15%~18%SiO2,8%Al2O3,不少于1%FeO,10%MgO,一定量的磷。估计全世界每年精炼渣的产生在1500 万t~2500 万t。由于炼钢渣反应形成温度高, 碱度高, 游离氧化钙含量大, 并且夹带金属铁粒, 使得炼钢渣往往具有硬度大、易磨性差, 早期活性低、胶凝性差, 易膨胀、体积稳定性差等特点, 其利用率相对较低, 应用范围也较窄, 如2005 年我国钢渣综合利用率仅为10%[ 2] . 根据国家发展和改革委员会产业政策司发布的2006 年钢铁行业生产运行情况通报显示, 2006 年全国粗钢产量41 878 万t , 炼钢渣排出量按粗钢产量的14%计算, 全年排钢渣量达5 863万t , 堆放占地和处理带来的环境问题非常突出, 因此发展新技术以提高炼钢渣的再循环利用率是我国冶金工业清洁、绿色生产的前提.

一.转炉渣的产生和来源

高炉渣是冶炼生铁时从高炉中排出的废物,当炉温达到1400~1600℃时,炉料熔融,矿石中的脉石、焦炭中的灰分和助溶剂和其他不能进入生铁中的杂质形成以硅酸盐和铝酸盐为主浮在铁水上面的熔渣。高炉渣中主要成分为CaO、SiO2、Al2O3。转炉钢渣是转炉炼钢过程中产生的废渣,主要来源于铁水与废钢中所含元素氧化后形成的氧化物,金属炉料带入的杂质,加入的造渣剂( 如石灰石、萤石、硅石) 、氧化剂、脱硫产物和被侵蚀的炉衬材料等。

二.钢渣的化学特性

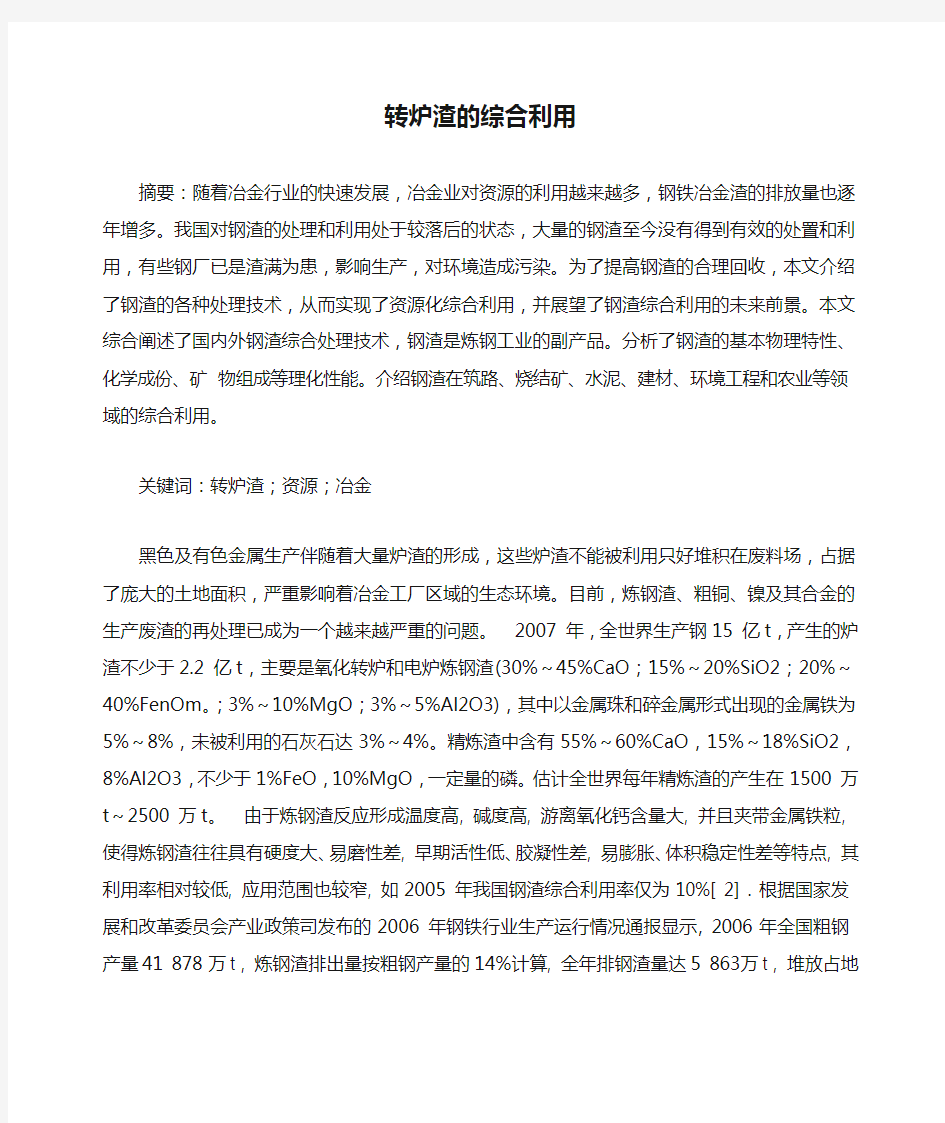

表1为部分钢铁公司转炉钢渣的基本化学组成。

转炉钢渣的矿物结构主要取决于化学组成。当炉渣的碱度(CaO /SiO2 ) < 1. 8时,主要矿物为CMS (镁橄榄石) 、C3MS2 (镁蔷薇辉石) ;碱度为1. 8~2. 5时,主要矿物为C2 S(硅酸二钙) 、C2 F (铁酸二钙)及RO 相(以FeO为主的Fe、Mn、Mg二价金属氧化物固熔体) ;碱度为2. 5以上时,主要矿物为C3 S (硅酸三钙) 、C2 S、C2 F及RO相;此外,钢渣中还含有少量的游离氧化钙。

表1部分钢铁公司转炉钢渣的化学组成

名称转炉渣的化学组成/%

企业CaO SiO2 Al2O3 MgO Fe2O3 MnO P2O5 f - CaO

首都钢铁公司44. 00 15. 86 3. 88 10. 04 22. 37 1. 11 1. 31 0. 80

本溪钢铁公司41. 14 15. 99 3. 00 9. 22 12. 29 1. 34 0. 56 0. 80

唐山钢铁公司40. 30 13. 38 2. 54 9. 05 12. 73 1. 88 1. 40 0. 84

太原钢铁公司49. 80 14. 22 2. 86 9. 29 8. 79 1. 06 0. 56 1. 57

马鞍山钢铁公司43. 19 15. 55 3. 84 3. 42 5. 19 2. 31 1. 40 3. 56

三.转炉渣处理工艺

3.1 钢渣热闷处理工艺

对钢渣热闷处理工艺研究发现, 利用熔融态冶金渣自身热量, 在水蒸气的条件下快速自解粉化,实现钢渣粉化、渣-铁充分分离、f-CaO和f-MgO水化, 使钢渣的磁性物易于分离、钢尾渣性能稳定, 是钢渣处理过程中应着力解决的最根本问题。

该项技术研究的方案是: 在露天条件下, 采用多点均匀打水、自然闷渣和延长陈化时间等技术措施进行热闷处理。具体做法是将进厂的钢罐采用热泼法翻往渣道, 一条渣道一般分为8个区进行循环作业。一个区域翻满冶金渣后进行多点连续打水(7天) 、自然热闷, 随后用电铲进行降坡(将闷完的冶金渣进行倒垛) , 最后再经过7 天的钢渣陈化过程。

3.2钢渣热闷处理特点

钢渣的生成温度在1600~1700℃, 钢渣中含有水硬性矿物硅酸二钙和硅酸三钙, 且总量在50%以上, 钢渣属于过烧的硅酸盐水泥熟料。钢渣热闷是使钢渣从热熔状态变为常温, 是钢渣本身性质变化的一个复杂物理-化学过程。钢渣经热闷后, 可消除钢渣中有害的物质, 保留钢渣有益的性能。具体表现为:

1) 钢渣可充分粉化, 实现了渣- 铁的有效分离, 使钢渣中的磁性物质易于分离出来;

2) 钢渣中的有害物质f-CaO 和f-MgO在水蒸气的作用下水化为Ca(OH)2和Mg(OH)2, 从而消除了钢渣的膨胀因素;

3) 钢渣中的活性矿物硅酸二钙和硅酸三钙实现了急冷, 使钢尾渣保留了较高的水硬性。

3.3钢渣磁选工艺

矿渣开发公司现有的磁选线是1988年从德国引进的240万t/a 钢渣磁选加工线, 是目前国内惟一一条技术最先进、加工能力最大的钢渣磁选加工线, 钢渣中40%的磁性物质回送钢厂, 其余60%的钢渣最佳应用途径是建材行业。其工艺是将钢渣原料进行三筛、二破、三磁选处理的工艺。

热闷处理后的钢渣经磁选后, 可从钢渣中选出: TFe品位>80%的渣钢, 占钢渣原渣的10%;粒径10~50 mm、TFe品位>62%的粒钢, 占钢渣原渣的10%; 粒径0~10mm、TFe品位42%的磁选粉, 占钢渣原渣的20% , 即从钢渣中磁选出40%的含铁物料。

四.炼钢渣冶金资源化利用

炼钢渣固态冶金资源化循环利用现状

炼钢渣固态冶金资源化利用是一种将废渣从冶炼炉排出、冷却并简单处理后的再利用方式. 其应用方式包括用作烧结和炼钢助熔剂、造渣剂和精炼剂等方面.

1 用作烧结熔剂

钢渣用作烧结熔剂是目前最为成熟的炼钢渣冶金二次利用方式, 已在我国和世界各钢厂广泛采用. 烧结矿中配加钢渣代替熔剂, 不仅回收利用了钢渣中残钢、FeO、CaO、MgO、MnO 等有益成分, 而且由于高温熔炼后炼钢渣的软化温度低, 物相均匀特点, 对提高烧结矿质量, 降低烧结燃料消耗也起着有益作用. 梅山钢铁集团公司采用在烧结原料中配加转炉钢渣1. 0% ~ 2. 0% 后, 取得烧结原料成本下降3. 1 元/ t 的效果[ 13] . 烧结中配加钢渣值得注意的是磷的富集问题. 钢渣用作烧结

熔剂会使烧结矿含磷量增加, 而高炉不具备脱磷能力, 从而加重炼钢脱磷负担. 按照宝山钢铁集团

公司的统计数据, 烧结矿中钢渣配入量增加10 kg/ t, 烧结矿的磷含量将增加约0. 003 8% , 而相

应铁水中磷含量将增加0. 007 6% . 考虑磷富集问题, 钢渣配入烧结矿的比例目前在我国不超过3% .

2 用作炼钢返回料

炼钢渣富含CaO、A12O3的特点使得近年来出现了将钢渣用作炼钢返回渣料或助熔剂的技术.如宝山钢

铁集团公司采用转炉脱磷脱碳双联炼钢工艺, 将磷含量较低的脱碳炉钢渣返回转炉利用, 有效地促

进转炉冶炼过程的前期化渣, 降低副原料的消耗, 达到降本增效的目的. 崔九霄等人利用精炼废渣

成分与炼钢过程中所需的助熔剂---铝钒土的成分类似的这一特点, 将精炼废渣配加一定的添加剂

和含铁矿粉, 经成型干燥后,代替铁矾土等加入转炉作为炼钢助熔剂, 并在鞍钢一、二炼钢厂进行现

场实验, 取得了化渣速度快、节约炼钢助熔剂和石灰等效果. 在炼钢和精炼过程中, 钢液中的磷、

硫经冶炼过程大量富集在钢渣和精炼渣中, 上述将钢渣和钢包炉精炼废渣用作炼钢造渣剂和助熔剂

的方法存在磷、硫富集的问题, 因此限制了炼钢渣二次利用的利用率和适用钢种.

3 用作电炉喷吹剂

这是一种在意大利Ferrier e No rd 钢厂、北方钢公司和斯蒂发纳钢公司实施的一项旨在回收钢水

包、中间罐和炼钢炉炉渣及耐火材料的技术[ 17] ,这项技术于2002 年1 月投入使用, 可连续处理

和回收所产生的钢包炉渣. 该技术将钢包炉炉渣冷却、破碎并运送到喷吹系统喷吹入电炉作为炼钢

造渣剂. 用这种技术可以显著节省石灰添加剂的用量( 节省量可达15% ) . 由于该技术仍属一种对

炼钢渣进行的简单物理处理, 同上述各炼钢渣循环利用技术一样, 存在的主要的问题仍是循环利用

过程中炉渣中有害物质的循环累积. 1.1.4用作钢水精炼脱磷剂该法是由日本福山钢管开发的

技术, 是在精炼过程中将仍具有较高磷容量的转炉渣加入精炼炉, 并配加一定的石灰和硅酸苏打,

吹气强烈搅拌, 对钢液进行脱磷操作, 该法的脱磷率可达50%. 转炉冶炼完毕后转炉渣的磷含量较

高, 这种简单的循环利用方式引起的有害物质循环累计现象也不能真正解决渣再利用的问题, 同时

为提高脱磷率加入的硅酸苏打对耐材有较大的侵蚀.

五.存在的主要问题以及未来发展趋势

有关冶金渣的资源化利用已经进行了诸多的研究,并且取得了一些成果。但是,尚存在着一些问题。目前,除了一部分作为冶金溶剂使用外,冶金渣基本上还是用于代替部分砂石而使用的,即主

要用于水泥生产或作为建筑材料来使用。虽然作为农用肥料和土壤改良剂进行了一些研究和开发,

但还只是简单地利用了冶金渣中的一些有效成分,如CaO,MgO,Si02和P205,应用范围较小。另外,

虽然目前冶金渣已经被应用于水泥生产,但冶金渣的活性要远低于硅酸盐水泥的活性。另外,炉渣

的碱度过高,渣中含有大量的自由氧化钙和氧化镁,不宜作为水泥、建材和工程回填材料。钢渣不

易磨,直接用于水泥生产会降低生产能力。

钢渣在企业内部回用是一种理想的方法,但在目前的回用方法中,作烧结溶剂和高炉炼铁熔剂

虽然有积极的报道,但烧结和炼铁过程无法脱磷,钢渣的循环,必然使铁水的磷含量不断提高,给下一

步的炼钢增加负担,要求炼钢工序消耗更多的石灰,产出更大的渣量满足脱磷要求,所以从工艺全

盘考虑是不一定合理的。将钢渣用作铁水预处理渣剂,不能解决现代炼钢工艺中不同阶段的炉渣的回用问题。除此之外,在目前的所有利用方法当中,冶金渣在高温时的这部分潜在热能也没有得到合理的利用。

根据冶金炉渣性能分析,从现实的环保要求出发,冶金渣资源化应用进一步研究应主要集中在以下几个方面:

(1)根据钢铁企业炼钢工序不同阶段产出钢渣的特性,利用梯级回用的方法,使炼钢炉渣尽量在炼钢工艺中循环利用,发掘其最大冶金潜能,实现最大限度的回用,提高炼钢造渣材料的利用效率,减少造渣材料消耗,减少炉渣的外摊,从而实现对炼钢炉渣的资源化利用和生态工业的要求,提高企业的经济和社会效益。

(2)利用冶金渣生产缓释性钾肥。所谓的“缓释性肥料”,是指难溶于水,而易溶于从植物根部分泌出来的柠檬酸溶液的肥料。因此可以从根本上减少因灌溉用水和雨水等所引起的肥料流失。植物在生长期对钾肥的需求量相对较少,而在植物的结果期则需求较多。因此,一般要求钾肥的肥效要长,即要求其要具有缓释性。生产缓释性钾肥主要使用的是铁水预处理时所产生的脱硅渣。这种渣的主要化学成分为SiO2和CaO,向其中添加K2CO3或KOH合成钾肥时,可利用脱硅渣的余热形成CaO-SiO2—K2O三元渣系。一般认为,根据含钾化合物的种类以及K2O含量的不同,其溶解特性,即缓释性会有明显的差异。因此,通过控制CaO-SiO2-K2O三元渣系的化学组成以及冷却速度是生产缓释性钾肥的重要手段。

六.结束语

钢渣的处理与利用已经成为世界性的课题。目前处理后的钢渣主要应用于烧结配料炼钢熔剂、水泥添加剂或建筑材料等没有得到高效利用。钢渣处理方法主要用湿法, 这种方法既污染了环境而且钢渣中的铁资源和大量的余热资源没有得到良好地回收利用。目前的钢渣处理没有兼顾资源回收和环境保护, 因此开发一种合理科学的钢渣处理方法是冶金工作者的首要任务之一。

参考文献

[1] 于兴邦.钢钢渣资源的综合利用.矿业工程学院.2010-5-09;1-2

[2] 张春雷.国内外钢渣再利用技术发展动态及对鞍钢开发钢渣产品的讨论.鞍钢集团技术中心.2003-04.1-2

[3] 长集广,杨圣明,将运来,苏联生,温莉艳.宝钢转炉渣的处理方法及加工技术和综合利用。研究与开发公司.2000-04-19.

[4] 沈建国,郭春媛,于景坤,等.钢铁冶金渣的资源化利用[J].材料与冶金学报,2003.9.

[5] 杨志宽.钢铁冶金渣在农业上的应用[J].再生资源研究[C]1992第2期:2-3.

[6] 朱桂林,孙树杉.钢铁渣综合利用的现状及高价值利用新进展[A].ISE’03会议论文集[C].

高炉渣余热利用技术的现状及发展趋势 余热发电

高炉渣余热利用技术的现状及发展趋势 摘要: 本文系统的分析了高炉渣湿法与干法处理工艺及其余热利用的国内外现状,简述了底滤法(OCP)、因巴法(INBA)、拉萨法(RASA)、图拉法(TYNA)等典型的水淬法工艺,总结了水淬渣方式存在的诸多弊端,对风淬法、双内冷却转筒粒化法、Merotec 熔渣粒化流化法、机械粒化法、连铸连轧法、化学法等干法处理技术的研究进展和发展现状进行了总结。最后得出结论: 离心粒化等干式余热回收技术在利用高炉渣的高品质热源时,不会造成水资源的浪费, 不会产生硫化氢、二氧化硫等有害气体,在克服水渣法固有缺点的同时,还可以得到玻璃化程度高的高附加值成品渣,是今后高炉渣余热回收工艺的发展趋势。 关键词:高炉渣;余热利用;水淬;干式粒化 1 前言 中国目前是全球最大的钢铁生产国。中国钢铁产量已连续16年保持世界第一,并且遥遥领先于其他国家。同时伴随我国高炉冶炼生产排出的含丰富热能的高炉渣数量也是巨大的,从节能与环保以及提高钢铁厂的经济效益的角度来看,对高炉渣的热量进行回收和高炉渣的资源化利用是十分必要的。炉渣的出炉温度一般在1400~1550℃之间。每吨渣含(1260~1880)×103kJ的显热,相当于60kg标准煤的热值[1]。每生产1吨生铁要副产0.3吨高炉渣,每生产1吨钢要副产0.13吨钢渣[2],以目前我国的钢铁产量6.83亿吨进行计算,可产生2.9亿吨以上的高炉渣和转炉渣,其显热量相当于1740万吨标准煤,尽管并非可以全部回收高炉渣的热能,但若能部分回收利用,其节能效益也是显著的,非常具有市场开发潜力。就目前应用大量应用水淬技术情况来看,这部分高温热源显然是被浪费了,该高温热源就温度品质来说,完全符合高品位能源的要求,如果能回收这部分热量得以重新利用,就可以为社会和企业带来可观的经济、社会和环保效益。 开展余热余能的回收利用不仅是钢铁企业节约能源降低成本,提高竞争力的重要手段,而且也符合国家钢铁工业的政策要求。在我国的钢铁工业“十二五”发展规划中明确指出要大力发展清洁生产和循环经济,积极研发和推广使用节能减排和低碳技术,加强废弃物的资源化综合利用[2]。在节能减排方面提出以下几个重要指标,单位工业增加值能耗和二氧化碳排放分别下降18%,重点统计钢铁企业平均吨钢综合能耗低于580千克标准煤,吨钢耗新水量低于4.0立方米,吨钢二氧化硫排放下降39%,吨钢化学需氧量下降7%,固体废弃物综合利用率97%以上。在钢铁工业的节能减排技术方面重点提到了高炉渣、钢渣等显热回收利用技术、冶金渣综合利用技术和余热余压综合利用技术等。 2 高炉渣处理现状 目前我国常见的处理高炉渣的方法有干渣坑冷却法和水冲渣法。干渣坑冷却法将熔

钢渣综合利用的方法

钢渣的综合利用 钢渣是在转炉、电炉或精炼炉熔炼过程中产生的由炉料杂质、造渣材料等熔化形成的以氧化物为主、有时还含有少量氟化物、硫化物及渣钢渣粒的冶炼废物,发生量约占钢铁企业固废总量的25%。近年来,我国钢铁业发展迅猛,粗钢产量年均增长22.4%,2010年1~9月已达4.75亿t计,由此产生近1亿t的钢渣。钢渣中富含Ca、Si、Fe、Mg、A1等有价元素,蕴含大量热能,是一种宝贵的次生资源,而有效处理和利用钢渣,不仅有利于节能降耗和温室气体减排,还是钢铁企业实现可持续发展和循环经济的必由之路。 1钢渣的种类与来源 冶金企业生产工艺的各异导致渣的种类也不尽相同,特别是化学成分和物理性能存在巨大差异。鞍钢长流程生产工艺所产生的渣,大体上分为脱硫渣、转炉炼钢渣、连铸渣和精炼渣等:①脱硫渣。转炉炼钢前进行铁水预处理,在脱硫站脱硫扒渣,炉渣碱度较高。一般,因脱硫渣的硫过高而须脱硫处理,否则,其冶金用途不大。②转炉钢渣。鞍钢日产5000t左右的转炉钢渣,占钢厂渣总量的60%以上,是一种利用范围较广和使用价值最高的钢渣。③连铸渣。鞍钢采用全流程的连铸生产工艺,连铸过程中的保护渣成分在使用前后变化不大,理论上可循环使用。但现实中因连铸保护渣随二冷水流走并与其它杂质混杂,且含较多难以回收的氟,故大部分堆放在渣场,目前利用率偏低,其应用问题还有待于进一步研究。④精炼渣。鞍钢采用炉外精炼等措施冶炼高纯净度的钢水,精炼过程产生大量副渣,其除含高碱度的碱性氧化物外,还有非常高的三氧化二铝和非常低的金属铁量,适合制造水泥和耐火材料。同时,国外已开展对精炼渣深人利用的研究,如日本己对LF炉的顶渣利用课题立项,开展了热渣循环利用的研究。 2钢渣的基本物性 2.1钢渣的物理性质 钢渣呈黑色,外观像结块的水泥熟料,其中夹带部分铁粒,硬度大,密度为

高炉渣处理、回收利用技术的现状

高炉渣处理、回收利用技术的现状与进展 学院:矿业工程学院 班级:矿加10 姓名:范明阳 学号:120103707026

高炉渣处理、回收利用技术的现状与进展 范明阳 (辽宁科技大学矿业工程学院) 摘要:介绍了目前国内外高炉渣处理、回收利用的现状,对比分析了高炉渣各种处理工艺的优点和不足,指出目前的高炉渣处理存在新水消耗大、炉渣物理热无法回收和二氧化硫、硫化氢等污染物排放的问题,提出了解决高炉渣处理和回收利用过程中渣粒化及热量回收问题的新方法,并展望了高炉渣综合利用的发展趋势. 关键词:高炉渣;处理;回收利用;发展趋势 Abstract:The current status of the recovery and utilization of blast furnace slag both at home and abroad a.re described,andthe advantages and the disadvantages of various treatment processes compared in the present discussion.It is indieated thatthe treatment method of blast furnace slag now in use has the shortcomings of large fresh water consumption,impossibility torecover the physical heat of the slag,and emission of contaminants SO2 and H2 S. Key words:blast furnace slag;treatment;recovery and utilization;developing trend 0 .前言 钢铁工业是我国国民经济的重要基础产业.高炉渣是一种性能良好的硅酸盐材料,可作为生产水泥的原料.高炉渣的主要成分是氧化钙、氧化镁、三氧化二铝、二氧化硅,属于硅酸盐质材料,其化学组成与天然矿石、硅酸盐水泥相似.在急冷处理的过程中,熔态炉渣中的绝大部分物质没能形成稳定的化合物晶体,以无定形体或玻璃体的状态将没能释放的热能转化为化学能储存起来,从而具有潜在的化学活性,是优良的水泥原料.据统计,我国冶金企业每年用于处理废弃炉渣资金高达上亿元,尤其是对于高炉渣的显热,国内还没有一家钢铁联合企业将

炉渣粉煤灰综合利用项目

炉渣粉煤灰综合利用项目可行性研究报告 (代项目建议书)

目录 第一章总论 (1) 1.1项目名称及建设单位 (1) 1.2报告编制依据和范围 (1) 1.3推荐方案 (2) 1.4结论 (4) 第二章项目的背景及建设的必要性 (5) 2.1墙体材料现状及存在的问题 (5) 2.2“十一五”新型墙体材料发展面临的形势 (7) 2.3墙体材料革新的指导思想、发展目标和发展重点 (9) 2.4主要对策和措施 (12) 2.5建设的必要性 (14) 第三章市场预测及建设规模 (16) 3.1市场预测 (16) 3.2生产规模 (18) 第四章建设单位基本情况 (19) 第五章建设地点 (20) 5.1城市概括 (20) 5.2建设条件 (21) 第六章建设方案 (23) 6.1建设内容 (23) 6.2产品介绍 (23) 6.3生产工艺 (29) 6.4主要设备选择 (30) 6.5主要原辅材料、燃料、动力消耗指标 (32) 6.5土建工程 (33) 6.6给排水 (33) 6.7供电 (34)

第七章环境保护 (36) 7.1主要污染源 (36) 7.2设计采用的环境保护标准 (37) 7.3治理措施 (38) 7.4环境管理 (39) 7.5环境影响评价结论 (40) 第八章消防 (41) 8.1设计依据 (41) 8.2工程概述 (41) 8.3消防措施 (41) 8.4电气消防 (42) 8.5生产过程中的职业危害因素 (42) 8.6采用的主要防范措施 (43) 第九章节约能源 (45) 9.1概述 (45) 9.2工艺生产上的节能措施 (45) 第十章企业组织与劳动定员 (47) 10.1企业组织及工作制度 (47) 10.2劳动定员 (47) 10.3劳动力来源及技术人员培训 (47) 第十一章项目实施进度建议 (48) 第十二章工程招标 (49) 12.1招投标管理的基本原则 (49) 12.2招标依据 (50) 12.3项目招标范围 (50) 12.4项目招标程序 (50) 12.5项目招标内容 (51) 第十三章投资估算 (53) 13.1编制依据 (53) 13.2投资估算说明 (53) 13.3编制基数 (53)

国内矿渣综合利用现状

xx大学xx (250022) 一、国内矿渣综合利用现状 矿渣是黑色冶金工业的主要固体废弃物,2005年我国产钢3.49亿吨,冶炼废渣产生14619万吨,(其中钢渣约为5000万吨,高炉矿渣约9000万吨),综合利用12848万吨,加上历年累积,总贮存量为2亿吨,占地3万亩,这些露天储存的冶炼废渣堆存侵占土地,污染毒化土壤、水体和大气,严重影响生态环境,造成明显或潜在的经济损失和资源浪费。据估算以每吨冶炼废渣堆存的经济损失14.25元计,每年造成经济损失28.5亿元。所以,冶炼废渣的无害化、资源化处理是我国乃至世界各国十分重视的焦点,也是我们推进循环经济的中心内容之一。 矿渣在水泥工业中的综合利用主要经过了三个阶段。 1.第一阶段主要是在1995年以前,粒化高炉矿渣主要是作为水泥混合材使用。以混合粉磨为主。矿渣由于难磨,在水泥中的掺量有限,一般不超过30%。 2.第二阶段是1995~2000年,学习国外技术,矿渣微粉作为高性能混凝土的高掺合料,在建筑工程中推广使用。但要求矿渣微粉比表面积要达到 600m2/kg以上,国内仅有几家粉磨站生产。主要原因是: 进口设备价格昂贵、生产线投资相当大。以年产30万吨矿渣微粉生产线为例,一次性投资至少在5000万元左右。 3.第三阶段是在2000年之后,粉磨设备节能技术和矿渣微粉应用经济技术研究的深入,使广大水泥企业认识到,矿渣微粉最经济的粉磨细度应控制在400m2/kg左右。这样的矿渣微粉,既能直接供给混凝土搅拌站作掺合料,又能与熟料、石膏粉合成高掺量矿渣水泥。随着循环经济的大力发展,矿渣微粉的产量年年翻番,目前已接近1000万吨/年,建材行业内一个新兴产业正逐步在形成。 二、什么是矿渣

炉渣利用技术炉渣利用工艺

炉渣利用技术炉渣利用工艺 1 用于流化床锅炉的链带式排渣控制冷却器 2 高炉水碎炉渣或其粒度调整物的防凝结剂及防凝结方法 3 高炉铁水渣铁分离装置 4 烟道灰、炉渣活化剂 5 高效利用工业炉熔渣显热的新一步法矿棉技术 6 一种电炉炼钢吹氧喷粉氧燃助熔及造泡沫渣工艺 7 钢包炉用脱氧造渣剂 8 用气、水反冲高炉水渣滤层的方法 9 旋风炉炉渣生产岩棉热衔接工艺及所采用的补热炉 10 用于液体炉渣脱铬和/或脱镍的方法 11 一种电渣炉控制系统 12 用锅炉废渣灰制水硬性凝固剂方法 13 粉煤灰炉渣砼小型空心砌块 14 炼钢电弧炉泡沫渣控制方法 15 危险废弃物及医疗垃圾处理用的溶渣焚烧炉及工艺方法 16 用于氧化处理炼钢厂炉渣的方法及所得到的LD渣 17 一种控制转炉炉底上涨溅渣的方法 18 一种用镍熔炼炉渣和钢渣的混合渣炼铁的方法 19 型煤炉正块缓漏卸双向分离排渣器 20 转炉出钢用挡渣锥 21 一种冶金炉风口、渣口表面强化的方法 22 用含钛高炉渣制备光催化材料的方法 23 一种以炉渣为基料的合成材料及其生产工艺 24 轻质隔声炉渣混凝土建筑板材 25 炉渣冷却机 26 利用沸腾炉渣制造泡沫型隔热防水保温材料 27 利用电厂炉渣生产水泥的方法 28 粒化高炉矿渣水泥砂浆 29 防御液态排渣炉析铁熔蚀的金属陶瓷涂层 30 转炉溅渣护炉方法 31 造气炉渣运用煅烧石灰的方法 32 一种石灰质碳化煤球(棒)造气炉渣的新用途 33 直流电弧电渣加热钢包炉及其控制方法 34 一种利用石灰质碳化煤球造气炉渣生产的路面砖及其方法 35 用于沸腾炉的层燃式灰渣燃烬冷却床 36 用浓盐酸高温高压处理锅炉灰渣浸取其中三氧化二铝的综合利用方法 37 稀土精矿渣电弧炉冶炼稀土中间合金 38 稀土精矿球团(或块)矿热炉制备稀土精矿渣和含铌磷铁 39 低温干馏、炉渣再燃、刮板传动式锅炉 40 用喷粉方法处理熔渣生产高价值炉渣制品 41 促进粒状炉渣脱水用的混合剂和使用方法

高炉炉渣资源化利用研究与现状

高炉炉渣资源化利用研究与现状 摘要:钢铁生产行业在高速发展的同时,高炉炼铁工艺产生的高炉渣不断累积。由于缺乏有效的资源化利用方式,高炉矿渣就地堆积,占用了大量土地资源,并对周边的土壤及水体环境造成了污染。有效利用高炉矿渣等二次资源,减少高炉矿渣对环境的污染,达到高炉矿渣的减量化、无害化、资源化处理,并进一步提高高炉矿渣基产品的附加值,是我国钢铁行业可持续发展的有力保障,对于建立环境友好型、资源节约型社会具有促进意义。 关键词:高炉矿渣;制备方法;陶瓷纤维;资源化 高炉矿渣是在高炉炼铁过程中,铁矿石中含有的SiO},A1}03等杂质与熔剂中的CaO,Mg0等反应生成硅酸盐熔融物,经水淬处理得到含有较多孔隙且无定形、不规则的副产物[y0作为我国国民经济一大支柱的钢铁生产行业,在全行业高速发展的同时,其主要的冶炼工艺—高炉炼铁工艺产生的高炉矿渣不断累积。由于缺乏有效的资源化利用方式,高炉矿渣就地堆积,占用了大量的土地资源,并对周边的土壤及水体环境造成了污染。就普通的炼铁工艺而言,每冶炼It铁矿石会产生0.5一0.9t的矿渣,如不能合理地处理大储存量的高炉矿渣,不仅会造成环境污染,浪费大量能源,且会给我国经济建设带来巨大的压力,不利于钢铁行业的可持续发展。近年来,国内的高炉矿渣主要应用于建筑材料和混凝土掺合料,其附加值较低,大量高炉矿渣等二次资源被浪费。因此,如何对高炉矿渣更好的资源化利用,是当今钢铁行业面临的又一主要问题[0据不完全统计,我国矿业固体废弃物累计超过70亿t,占地6万多h时。高效的开发和利用工业二次资源,变废为宝、化害为利,实现工业的可持续发展显得尤为重要[[3]

普通高炉炼铁渣的利用现状

普通高炉炼铁渣的利用现状 随着我国钢铁工业的发展,高炉矿渣排量日益增多,我国每年排放高炉渣达数千万吨,而这些炉渣都用到什么地方了呢? 首先,我们先来了解一下什么是高炉渣,高炉矿渣是冶炼生铁时从高炉中排出的一种废渣,是由脉石、灰分、助熔剂和其他不能进入生铁中的杂质所组成的易熔混合物,从其化学组成成分上来看,主要是SiO2、CaO、Al2O3等,这些成分都属于硅酸盐质,便于加工成多品种的建筑材料;除此之外,高炉矿渣还可以用来生产一些用量不大而产品价值高,又有特殊性能的高炉渣产品。 我们通过对相关资料的了解,大体上总结了一下当今普通高炉炼铁渣的利用情况。下面详细介绍一下具体的利用途径。 (一)在建筑材料方面的应用,从《高炉矿渣处理和利用》[1]一文中,我们了解了高炉炼铁渣在建筑方面的利用,例如,水淬成粒状矿渣(简称水渣)是生产水泥、矿渣砖瓦和砌块的好原料;经急冷加工成膨胀矿渣珠或膨胀矿渣,可做轻混凝土骨料;吹制成矿渣棉可制造各种隔热、保温材料;轧制成型可做微晶玻璃。 生产的矿渣水泥包括以下几种:1、矿渣硅酸盐水泥;2、石膏矿渣水泥;3、石灰矿渣水泥。它们都是将矿渣与其他生产水泥的原材料按一定比例配合磨细而成的。这种水泥对其抗拉和抗压强度没什么影响,具有较好的抗硫酸盐侵蚀和抗渗透性,生产成本较低。 矿渣砖是用水渣加入一定量的水泥等胶凝材料,经过搅拌、成型和蒸汽养护而成的,用于普通房屋建筑和地下建筑,这样就节省了普通砖的消耗量。 膨胀矿渣珠主要用作混凝土轻骨料,也用作防火隔热材料,用膨胀矿渣制成的轻质混凝土,不仅可以用于建筑物的围护结构,而且可以用于承重结构。并且具有工艺简单,不用燃料,成本低廉等优点。 矿渣棉是以矿渣为主要原料,在熔化炉中熔化后获得熔融物再加以精制而得到一种白色棉状矿物纤维。它具有保温、隔音、绝冷等性能。 微晶玻璃[2]是综合玻璃和陶瓷技术发展起来的一种新型材料, 微晶玻璃是由结晶相与玻璃相组成,其物理化学性能集中了玻璃和陶瓷的双重优点, 既具有陶瓷的强度, 又具有玻璃的致密性和耐酸、碱、盐的耐蚀性。 (二)上文提及的利用途径在当前的技术已经是十分成熟的了,所以高炉渣的利用必然向一个更高层次发展,经过近几年的研究,又开发出来了高炉渣新的利用途径,从其简单的物理

高炉渣与转炉渣综合利用

高炉渣与转炉渣综合利用 摘要:转炉炼钢过程中的主要副产品是转炉渣,目前我国转炉渣的利用率仅为10%。为提高转炉渣的利用率,应按照分析成分、制定利用方案、综合处理、分级利用 4 个主要步骤,根据当地的实际情况,建立不同适应性的阶梯利用方式,以实现最好的社会效益、环境效益和经济效益。介绍了当前国内外高炉渣综合回收与利用现状,对比分析了高炉渣各种处理工艺的优点和不足,展望了高炉渣回收与利用的发展趋势。 关键词:普通高炉渣;含钛高炉渣;综合利用转炉渣;综合处理;利用;分析 1高炉渣处理工艺与综合利用 高炉渣是冶炼生铁过程中从高炉中排出的副产品,是我国现阶段最主要的冶炼废渣。在20世纪70年代以前,一直作为工业废弃物堆放。随着钢铁工业的发展,各种高炉渣的堆积量日益增大,高炉渣的堆积不仅对环境造成了严重污染,也是一种资源的严重浪费,随着世界范围资源的日益贫乏,对高炉渣进行综合利用,变废为宝已刻不容缓。 1.1高炉渣的化学成分 高炉渣有普通高炉渣和含钛高炉渣。普通高炉渣的化学成分与普通硅酸盐水泥类似,主要为CaO、MgO、SiO2、Al2O3和MnO。含钛高炉渣中除含有上述物质外,还含有大量的TiO2。见表1 表 1 高炉渣的化学成分 高炉渣的处理工艺可分为水淬粒化工艺、干式粒化工艺和化学粒化工艺。在我国工业生产中,主要以水淬粒化工艺作为高炉渣的处理工艺,但水渣处理工艺存在以下问题 : 新水消耗量大、熔渣余热没有回收、系统维护工作量大、冲渣产生的二氧化硫和硫化氢等气态硫化物带来空气污染。粉磨时,水渣必须烘干,要消耗大量能源。因此,利用干法将高炉渣粒化作为水泥原料,同时高效利用炉渣显热,减少对环境的污染,是高炉渣处理的发展趋势。 1.2国内外高炉渣处理工艺概况 1.2.1 水淬粒化工艺 水淬粒化工艺就是将熔融状态的高炉渣置于水中急速冷却,限制其结晶,并使其在热应力作用下发生粒化。水淬后得到沙粒状的粒化渣,绝大部分为非晶态。其主要方法有:底滤法、因巴法、图拉法、拉萨法等。水淬粒化工艺处理的高炉渣,玻璃质(非晶体)含量超过95%,可以用作硅酸盐水泥的部分替代品,生产普通酸盐水泥。但此法不可避免地释放出大

高炉渣的综合利用。

再生金属冶金学课程论文 高炉渣的综合利用 摘要 高炉渣是高炉炼铁过程中排出的固体废弃物,随着弃置量增大,产生的问题也日趋严重。通过分析我国高炉渣的现状及特点,阐述了对其综合利用的重要意义,回顾了高炉渣综合利用的研究进展。系统地介绍了高炉渣在制备混凝土材料、矿渣砖、墙体材料和新型矿棉、微晶玻璃等材料的应用情况。阐述了二次资源综合利用的社会效益、经济效益和环境效益。从资源有效利用和产业化的角度,指出了未来高炉渣的技术开发与综合利用的发展方向。 关键词: 高炉渣;利用途径;综合利用;矿棉;微晶玻璃; 前言 高炉渣是冶金行业产生数量最多的一种副产品,其处理过程中不仅消耗大量的能源,同时也排出大量的有害物质。因此,开展高炉渣回收利用方面的研究十分必要。国内外的生产企业十分注重高炉渣再利用技术的研究,近年来从能源节约和资源综合利用来看,提高炉渣的利用率和再利用价值,寻求高炉渣资源化利用新途径和利用高炉渣开发高附加值产品已成为国内外研究的热点。积极探索利用量大、附加值高的高炉渣利用新途径以促进经济社会与环境协调发展。 本文阐述了高炉矿渣的分类及主要成分,本着综合利用的原则,详细介绍了各种高炉矿渣的综合利用途径及工艺。积极探索利用量大、附加值高的高炉渣利用新途径以促进经济社会与环境协调发展。 研究背景 我国工业发展长期以来侧重于资源密集型产业,由此造成的大量工业固体废弃物处理问题也随着经济发展而不断突出。工业废物数量庞大,种类繁多,成分复杂,不仅占用大量土地,而且污染环境经过日晒、风吹雨淋,造成二次污染[1]。工业固体废弃物资源的回收再利用产业,是国内外循环经济发展的一个重要链条,发达国家已将其视为继现有三大产业之后的又一个重要产业支柱,又称“第

高炉渣综合利用现状及发展趋势

高炉渣综合利用现状及发展趋势 闫兆民,周扬民,杨志远,仪垂杰 (青岛理工大学,青岛266033) 摘 要:介绍高炉渣干法与湿法处理工艺及其余热利用方式的国内外研究和应用现状,评述了底滤法(O CP)、因巴法(INBA )典型的水淬法工艺,重点概括了风淬法、双滚筒法、离心粒化法3种干法处理技术的研究进展和发展趋势。最后得出结论:离心粒化处理工艺在充分利用高炉渣的高品质热源同时,不会产生硫化氢、二氧化硫等有害气体,不会造成水资源的浪费,是今后高炉渣处理工艺的发展趋势。关键词:高炉渣;干法粒化;热量回收 中图分类号:X756 文献标识码:A 文章编号:1001 1447(2010)02 0053 04 Present situation and development trend of blast furnace slag comprehensive utilization YAN Zhao min,ZH OU Yang min,YA NG Zhi yuan,YI Chui jie (Qingdao T echno logy U niversity,Qingdao 266033,China) Abstract:This paper introduces the research and application status of dry and w et blast fur nace slag treatment pr ocesses,as w ell as their w aste heat utilization w ays bo th hom e and o bro ad.The typical w ater quenching slag treatm ent metho ds,including OCP,IN BA are com mented,w ith fo cus on three kinds of dry g ranulation processing technolog y,i.e air blast gr anulation,tw in dr um g ranulatio n and centr ifugal granulation.Finally ,it is co ncluded that the centrifug al g ranulatio n can not only make full use of high quality heat source,but also avoid pr oducing H 2S 、SO 2and o ther harmful gases,and it can sav e w ater consumption as w ell.T herefore,the centrifugal g ranulation can be considered the trend o f blast furnace slag treatment process for the future.Key w ords:blast furnace slag;dry granulation;heat recycle 基金项目:钢铁研究联合基金重点项目(50934010) 作者简介:闫兆民(1984-),男,硕士生,主要从事高炉渣余热回收的研究. 高炉渣是钢铁冶炼过程的主要副产品,每炼出lt 生铁大约产生300~350kg 的高炉渣[1],按照我国年生铁年产量46944万t 计算 [2] ,产渣量 达14000万t 。高炉渣出渣温度达1400 以上,每吨渣含有相当于60kg 标准煤的热量[3]。因此,做好高炉渣的余热回收和综合利用,是钢铁行业节能降耗的有效途径。 1 高炉渣湿法处理工艺 湿法工艺是指用水或水与空气的混合物使熔融渣冷却,然后再运输的方案,一般也称为水淬工艺。高炉渣水淬方式很多,主要处理工艺有:底滤 法(OCP)、因巴法(INBA)、拉萨法(RASA )、图拉法(T YNA)、明特克法(M TC)等。国内生产大部分采用底滤法(OCP);国外生产大部分采用因巴法(INBA) [4] 。 1.1 底滤法(OCP)工艺 底滤法(OCP)工艺流程见图1[5 6]。高炉熔渣在冲制箱内由多孔喷头喷出的高压水进行水淬,水淬渣流经粒化槽,然后进入沉渣池。沉渣池中的水渣由抓斗吊抓出堆放于渣场继续脱水。沉渣池内的水及悬浮物通过分配渠流入过滤池,过滤池内设有砾石过滤层,过滤后的水经集水管由泵加压后送入冷却塔冷却,循环使用。 53 2010年 4月第38卷第2期钢铁研究 Research on Iron &Steel Apr. 2010 Vo l.38 No.2

转炉渣的综合利用分析

转炉钢渣的综合利用分析 摘要:转炉钢渣是转炉炼钢过程中产生的废渣,主要来源于铁水与废钢中所含元素氧化后形成的氧化物,金属炉料带入的杂质,加入的造渣剂(如石灰石、萤石、硅石)、氧化剂、脱硫产物和被侵蚀的炉衬材料等。据统计资料,我国粗钢产量占全球粗钢产量的比例提高至45.5%,排放的转炉渣量约8000多万吨。当前国内积存的转炉钢渣已有2亿多吨以上。转炉渣是转炉炼钢过程中产生的副产品,是一种可再利用的资源,充分利用转炉渣是钢铁行业创造经济效益、环境效益和社会效益的重要手段。 关键词:钢渣;综合利用;减排;技术进展 1转炉渣稳定化预处理技术 转炉渣的利用过程是体现转炉渣应用价值的具体体现,也是生产新产品、创造效益的过程。转炉渣的利用一般可分为4个步骤:首先分析成分,了解转炉渣的成分组成和形态结构等矿物特性;其次,根据成分分析结果制定相应的利用方案,该阶段以经济效益和环境效益为主要出发点,以期达到最高的利用率;第三,根据原料、转炉生产的特点,并结合当地实际情况,制定和实施处理转炉渣的方案,以期得到最优的利用组合;第四,将处理后的转炉渣进行再利用。 转炉渣组成与物性的不合理,使其无法直接利用,只有将转炉渣出炉后先进行预处理,预处理好的渣一方面利于其中含铁组分的回收,另一方面要保证其组成与结构的基本稳定。具体包括:首先将出炉渣进行预处理,或“稳定化”处理,其主旨是预先消除或消解以自由及游离氧化钙为主的亚稳相,使转炉渣在被利用前组成与结构基本稳定,并利于渣、铁分离。其次,将预处理好的转炉渣依据需要,进行资源化利用。转炉渣的多种预处理技术,如热泼法、热闷法、盘泼法、滚筒法、风碎法等可称之为两步法的转炉渣利用技术,一直延续到今天,并仍起着主导作用。目前四钢轧主要有热闷法、风碎法。 (1)预热自解热闷法 此法是较早开发的转炉渣预处理技术,也是国内钢企最早采用及引进的处理工艺。原理是将出炉渣置于可封闭罐内,利用出炉渣自身的显热与潜热,喷水对其作用,产生带压蒸汽,从而对钢渣强行“消解”。其优点是:对欲处理钢渣没有特殊要求,钢渣消解较彻底,渣铁易于分离,回收铁组分后的尾渣矿物组织比较稳定、均匀,利于后续粗放式利用。缺点是:间歇性处理,处理效率很低,占

炉渣的的回收与再利用分析

炉渣的回收与综合利用分析 姓名:杜国震学号: 08L0101203 学院:理工学院专业:化学工程与工艺 班级:化工L082 指导教师:刘老师 2011--11--13

炉渣的的回收与再利用分析 摘要:许多炉渣都是完全燃烧的灰烬与不完全燃烧的煤块组成的混合物。它既不能用作燃料,也不能用作水泥的填料。造成环境的污染和浪费。选矿工艺将这部分分成可燃的炉渣与不可燃的炉渣,不论可燃与不可燃的都将能回收与再利用是我的文章要论述的内容。 关键字:炉渣回收再利用 1.炉渣的产生及现状。 工业生产中的炉渣一般不经过煤洗的原煤直接作燃料产生,也有经过洗过的灰分较高的中煤。这样除了造成严重的空气和粉尘污染外,大量的煤渣也造成了,环境的污染和煤矿资源的浪费,产生了固体废弃物。有来自中国矿业大学学报,报道每一百万吨燃烧,有超过二十万吨的炉渣,由于燃烧不完全煤渣中含有一定的可燃物质。如果不经过回收再利用而是当做废渣堆弃或是填充低地,就造成里环境的严重污染和资源的巨大浪费,因此回收与利用部分炉渣也就成了挖掘潜能措施,同时也成为了保护环境的有效手段。同时,也带来了一样的经济效益。可见回收与再次利用燃烧不完全的煤渣的意义与重要性。不单单是环境的要求也是保护资源的迫切要求。 就我国煤炭工业来说,由于国内的洗选能力与技术不足,不得不烧原煤的现状真是个遗憾。 2.炉渣的成分及用途 炉渣又称为熔渣。根据冶金过程的不同,炉渣可分为熔炼渣,精炼渣,混合渣。根据炉渣性质又分为碱性渣,酸性渣和中性渣。许多炉渣有重要的作用,如高炉渣可做水泥的原料,高磷渣可做肥料,含有钒,钛的炉渣可作为提取钒,钛的原料。还有些炉渣可以制炉渣水泥,炉渣砖,炉渣玻璃等。煤在锅炉燃烧室里的熔融物,由煤灰组成,可以作为砖,瓦的原料。 3.高炉渣的产生及回收与利用 高炉渣是冶炼生铁时从高炉中排除的废物,当炉温达到1400—1600时,炉料熔融,矿石中的脉石,焦炭中的煤灰和助溶剂和其他不能进入生铁中的杂质形成以硅酸盐,铝酸盐为主的浮

转炉渣的综合利用

转炉渣的综合利用 摘要:随着冶金行业的快速发展,冶金业对资源的利用越来越多,钢铁冶金渣的排放量也逐年增多。我国对钢渣的处理和利用处于较落后的状态,大量的钢渣至今没有得到有效的处置和利用,有些钢厂已是渣满为患,影响生产,对环境造成污染。为了提高钢渣的合理回收,本文介绍了钢渣的各种处理技术,从而实现了资源化综合利用,并展望了钢渣综合利用的未来前景。本文综合阐述了国内外钢渣综合处理技术,钢渣是炼钢工业的副产品。分析了钢渣的基本物理特性、化学成份、矿物组成等理化性能。介绍钢渣在筑路、烧结矿、水泥、建材、环境工程和农业等领域的综合利用。 关键词:转炉渣;资源;冶金 黑色及有色金属生产伴随着大量炉渣的形成,这些炉渣不能被利用只好堆积在废料场,占据了庞大的土地面积,严重影响着冶金工厂区域的生态环境。目前,炼钢渣、粗铜、镍及其合金的生产废渣的再处理已成为一个越来越严重的问题。 2007 年,全世界生产钢15 亿t,产生的炉渣不少于2.2 亿t,主要是氧化转炉和电炉炼钢渣(30%~45%CaO;15%~20%SiO2;20%~40%FenOm。;3%~10%MgO;3%~5%Al2O3),其中以金属珠和碎金属形式出现的金属铁为5%~8%,未被利用的石灰石达3%~4%。精炼渣中含有55%~60%CaO,15%~18%SiO2,8%Al2O3,不少于1%FeO,10%MgO,一定量的磷。估计全世界每年精炼渣的产生在1500 万t~2500 万t。由于炼钢渣反应形成温度高, 碱度高, 游离氧化钙含量大, 并且夹带金属铁粒, 使得炼钢渣往往具有硬度大、易磨性差, 早期活性低、胶凝性差, 易膨胀、体积稳定性差等特点, 其利用率相对较低, 应用范围也较窄, 如2005 年我国钢渣综合利用率仅为10%[ 2] . 根据国家发展和改革委员会产业政策司发布的2006 年钢铁行业生产运行情况通报显示, 2006 年全国粗钢产量41 878 万t , 炼钢渣排出量按粗钢产量的14%计算, 全年排钢渣量达5 863万t , 堆放占地和处理带来的环境问题非常突出, 因此发展新技术以提高炼钢渣的再循环利用率是我国冶金工业清洁、绿色生产的前提. 一.转炉渣的产生和来源 高炉渣是冶炼生铁时从高炉中排出的废物,当炉温达到1400~1600℃时,炉料熔融,矿石中的脉石、焦炭中的灰分和助溶剂和其他不能进入生铁中的杂质形成以硅酸盐和铝酸盐为主浮在铁水上面的熔渣。高炉渣中主要成分为CaO、SiO2、Al2O3。转炉钢渣是转炉炼钢过程中产生的废渣,主要来源于铁水与废钢中所含元素氧化后形成的氧化物,金属炉料带入的杂质,加入的造渣剂( 如石灰石、萤石、硅石) 、氧化剂、脱硫产物和被侵蚀的炉衬材料等。 二.钢渣的化学特性 表1为部分钢铁公司转炉钢渣的基本化学组成。 转炉钢渣的矿物结构主要取决于化学组成。当炉渣的碱度(CaO /SiO2 ) < 1. 8时,主要矿物为CMS (镁橄榄石) 、C3MS2 (镁蔷薇辉石) ;碱度为1. 8~2. 5时,主要矿物为C2 S(硅酸二钙) 、C2 F (铁酸二钙)及RO 相(以FeO为主的Fe、Mn、Mg二价金属氧化物固熔体) ;碱度为2. 5以上时,主要矿物为C3 S (硅酸三钙) 、C2 S、C2 F及RO相;此外,钢渣中还含有少量的游离氧化钙。

高炉渣的综合利用。

高炉渣的综合利用 摘要 高炉渣是高炉炼铁过程中排出的固体废弃物,随着弃置量增大,产生的问题也日趋严重。通过分析我国高炉渣的现状及特点,阐述了对其综合利用的重要意义,回顾了高炉渣综合利用的研究进展。系统地介绍了高炉渣在制备混凝土材料、矿渣砖、墙体材料和新型矿棉、微晶玻璃等材料的应用情况。阐述了二次资源综合利用的社会效益、经济效益和环境效益。从资源有效利用和产业化的角度,指出了未来高炉渣的技术开发与综合利用的发展方向。 关键词: 高炉渣;利用途径;综合利用;矿棉;微晶玻璃; 前言 高炉渣是冶金行业产生数量最多的一种副产品,其处理过程中不仅消耗大量的能源,同时也排出大量的有害物质。因此,开展高炉渣回收利用方面的研究十分必要。国内外的生产企业十分注重高炉渣再利用技术的研究,近年来从能源节约和资源综合利用来看,提高炉渣的利用率和再利用价值,寻求高炉渣资源化利用新途径和利用高炉渣开发高附加值产品已成为国内外研究的热点。积极探索利用量大、附加值高的高炉渣利用新途径以促进经济社会与环境协调发展。 本文阐述了高炉矿渣的分类及主要成分,本着综合利用的原则,详细介绍了各种高炉矿渣的综合利用途径及工艺。积极探索利用量大、附加值高的高炉渣利用新途径以促进经济社会与环境协调发展。 研究背景 我国工业发展长期以来侧重于资源密集型产业,由此造成的大量工业固体废弃物处理问题也随着经济发展而不断突出。工业废物数量庞大,种类繁多,成分复杂,不仅占用大量土地,而且污染环境经过日晒、风吹雨淋,造成二次污染[1]。工业固体废弃物资源的回收再利用产业,是国内外循环经济发展的一个重要链条,发达国家已将其视为继现有三大产业之后的又一个重要产业支柱,又称“第

炉渣的综合利用

炉渣 slag 又称溶渣。火法冶金过程中生成的浮在金属等液态物质表面的熔体,其组成以氧化物(二氧化硅,氧化铝,氧化钙,氧化镁)为主,还常含有硫化物并夹带少量金属。 炉渣的组分靠加入适量的熔剂(石灰、石英石、萤石等)进行调整。在冶炼过程中通过对炉渣组分和性质的控制,能使脉石和氧化杂质的产物与熔融金属或硫顺利分离,脱除金属中的害杂质,吸收液态金属中的非金属夹杂物不直接受炉气污染,富集有用的金属氧化物;在电炉冶炼中还是电阻发热体。炉渣在保证冶炼操作顺利进行、冶炼产品质量、金属回收率等各方面起着决定性作用,例如炼钢作业中有“炼好渣,才能炼好钢”的说法。 根据冶金过程的不同,炉渣可分为熔炼渣、精炼渣、合成渣;根据炉渣性质,有碱性渣、酸性渣和中性渣之分。许多炉渣有重要用处。例如高炉渣可作水泥原料;高磷渣可作肥料;含钒、钛渣分别可作为提炼钒、钛的原料等。有些炉渣可用来制炉渣水泥、炉渣砖、炉渣玻璃等。 cinder 煤在锅炉燃烧室中产生的熔融物,由煤灰组成。可作砖、瓦等原料。 高炉渣 高炉渣是冶炼生铁时从高炉中排出的废物,当炉温达到1400—1600℃时,炉料熔融,矿石中的脉石、焦炭中的灰分和助溶剂和其他不能进入生铁中的杂质形成以硅酸盐和铝酸盐为主浮在铁水上面的熔渣。高炉渣中主要成分为CaO、SiO2、Al2O3。 我国通常是把高炉渣加工成水渣、矿渣碎石、膨胀矿渣和矿渣珠等。水渣是把热熔状态的高炉渣置于水中急速冷却的过程,主要有渣池水淬或炉前水淬两种方式。水渣作建材用于生产水泥和混凝土,由于水渣具有潜在的水硬胶凝性能,在水泥熟料、石灰、石膏等激发剂作用下,可以作为优质的水泥原料,可制成:矿渣硅酸盐水泥、石膏矿渣水泥、石灰矿渣水泥、矿渣砖、矿渣混凝土等。矿渣碎石是高炉渣在指定的渣坑或渣场自然冷却或淋水冷却形成较为致密的矿渣后,经过挖掘、破碎、磁选和筛分而得到的一种碎石材料,生产工艺主要有热泼法和堤式法两种,矿渣碎石在我国可以代替天然石料用于公路,机场,地基工程,铁路道渣、混凝土骨料和沥青路面等,可用于:配制矿渣碎石混凝土、在软弱地基中应用、用矿渣碎石作基料铺成的沥青路面既明亮且防滑性能好还具有良好的耐磨性能制动距离缩短、用于铁路道渣可以适当吸收列车行走时产生的振动和噪音。膨胀矿渣珠是用适量冷却水急冷高炉渣熔渣而形成的一种多孔轻质矿渣,生产方法有喷射法、喷雾法、堑沟法、滚筒法。可用于做轻骨料,用来制作内墙板楼板等,也可用于承重结构。高炉渣还可用于生产矿渣棉(以高炉渣为主要原料,在溶化炉中熔化后获得熔融物再加以精制而得到的一种白色棉状矿物纤维)、微晶玻璃、硅钙渣肥、矿渣铸石、热铸矿渣等。

钢渣的综合利用

钢渣的综合利用 钢渣是冶金生产过程中一个很重要和含量占主要的产物。在以前的钢铁生产中都将其作为废物而直接遗弃。虽然其为钢铁生产中的废弃物,但因其含有许多有用矿物和许多微量元素以及其特别的物理机械性能,因此其用途也较广泛。类似以前生产的直接丢弃将造成资源的严重浪费。研究钢渣的综合利用意义重大。不仅保护环境,合理利用资源,还能节约成本。 钢渣的概述 钢渣主要由钙、铁、硅、镁和少量铝、锰、磷等的氧化物组成。主要的矿物相为硅酸三钙、硅酸二钙、钙镁橄榄石、钙镁蔷薇辉石、铁铝酸钙以及硅、镁、铁、锰、磷的氧化物形成的固熔体,还含有少量游离氧化钙以及金属铁、氟磷灰石等。有的地区因矿石含钛和钒,钢渣中也稍含有这些成分。钢渣中各种成分的含量因炼钢炉型、钢种以及每炉钢冶炼阶段的不同,有较大的差异。 钢渣为熟料,是重熔相,熔化温度低。重新熔化时,液相形成早,流动性好。钢渣作为二次资源综合利用有两个主要途径,一个是作为冶炼溶剂在本厂循环利用,不但可以代替石灰石,且可以从中回收大量的金属铁和其他有用元素;另一个是作为制造筑路材料、建筑材料或农业肥料的原材料 钢渣在温度 1500~1700℃下形成,高温下呈液态,缓慢冷却后呈块状,一般为深灰、深褐色。有时因所含游离钙、镁氧化物与水或湿气反应转化为氢氧化物,致使渣块体积膨胀而碎裂;有时因所含大

量硅酸二钙在冷却过程中(约为675℃时)由β型转变为γ型而碎裂。如以适量水处理液体钢渣,能淬冷成粒。 钢渣来源 (1)钢铁料中的Si、Mn、P、Fe等元素的氧化产物; (2) 冶炼过程中加入的造渣材料; (3) 冶炼过程中被侵蚀的炉衬耐火材料; (4)固体料带入的泥沙。 排渣目的 (1)去除钢中的有害元素P、S; (2)炼钢熔渣覆盖在钢液表面,保护钢液不过度氧化、不吸收有害气体、保温、减少有益元素烧损; (3)吸收上浮的夹杂物及反应产物; (4)保证碳氧反应顺利进行; (5)可以减少炉衬蚀损。 基于上文所述钢渣所拥有的物化性质及其形成与来源,国内外有很多对钢渣综合利用或处理的方法。 处理方法 20世纪初期即开始研究钢渣的利用,但由于它的成分波动较大,迟迟未能实际应用。70年代初,美国首先把每年排放的1700万吨钢渣全部利用起来。目前,德意志联邦共和国,钢渣绝大部分已得到利 左右。

探究高炉渣的综合利用及展望

(下转第180页) 探究高炉渣的综合利用及展望 张倩倩 (山东工业职业学院,山东淄博 256414) 摘 要:钢铁行业是我国当前的重要基础产业之一,对国家经济建设有着重要的影响。钢铁的冶炼过程会产生 较多的高炉渣,这些固体废弃物在当前生产中的利用率较低,造成了较为严重的浪费。随着现代技术的发展,当前的炼铁行业对高炉渣的利用效率得到了提升。文章对高炉渣废弃物的综合处理工艺进行了介绍,并就这一材料在当前许多行业中的应用进行分析。关键词:高炉渣;综合利用;应用展望 作者简介:张倩倩(1989-),女,山东东营人,硕士,研究方向:冶金技术。 Metallurgy and materials 钢铁冶炼过程中会产生的大量的固体废物,其中主要包括各种金属渣、氧化铁渣以及沥青渣等材料,成分较为复杂,在传统的钢铁行业中难以进行再次的利用。高炉渣的处理不当会对周边环境造成严重的影响,引起土地的污染及地下水污染等问题。当前钢铁行业已经开始对高炉渣进行综合利用研究。 1高炉渣的处理工艺 高炉渣的主要成分包括氧化钙、氧化镁、二氧化硅以及氧化铝等成分,在成分上和硅酸盐水泥类似。因此,在综合利用工作之中,高炉渣可以被作为水泥原材料进行使用,降低水泥生产对环境资源的浪费。当前技术人员在研究中发现,钢铁冶炼过程的温度和高炉渣的粘性呈现为反相关,因此,在综合利用过程中技术人员可以使用高氧化铝矿来对高炉渣的性能进行优化,提升其在水泥生产中的作用。 当前的综合利用过程中常见的高炉渣处理工艺包括化学粒化工艺、干式粒化工艺以及水淬粒化工艺几种。当前我国的冶金行业一般使用水淬粒化工艺来对高炉渣进行处理。水淬粒化工艺是指在生产中将液态化的高炉渣在水中进行冷却,通过控制结晶过程实现粒化。这种处理工艺产生的粒化渣一般是非晶态,因此可以在水泥生产中作为替代原料。在综合利用中应当注意,在进行渣粒的研磨之前,技术人员首先要对材料进行除湿处理,避免产生硫化物影响设备的使用寿命。 2高炉渣的综合利用 2.1在建筑方面的利用 高炉渣进行处理之后可以在建筑材料的生产加工 之中进行使用,作为当前施工中的水泥、空心砖以及石膏等建筑材料的原材料,提升建筑行业进行中的环保性。当前我国已经针对高炉渣在建筑行业中的使用进 行了规范,矿渣微粉处理技术可以在建筑建设中进行使用。在建筑施工中,保温材料一般是矿物纤维以及泡沫塑料等材料。由于当前居民对于建筑质量的需求不断提升,可以实现隔音、保温、防火等多种功能的无机矿物纤维在建筑施工中被广泛使用。高炉渣经过加工处理之后可以在替代无机矿物纤维在建筑施工中使用,可以满足当前的施工需求。 在传统的高炉渣矿棉的生产中,技术人员一般是使用高炉渣的粒料以及焦炭来作为生产原料,之后加入石英石等进行处理,进而实现熔渣的生产。熔渣通过加热以及离心等处理之后就能制成矿物纤维,在建筑施工中进行使用。高炉渣的矿棉生产技术中的关键点是成纤技术以及集棉技术。成纤技术中,离心法以及喷吹法是常见的两种技术,离心法生产的矿物棉质量较高,但是生产程序多,不利于大规模使用。喷吹法则生产简单,但是矿物棉的生产质量较低。集棉技术在实际使用中的重点是保证棉板质量满足建设需求,确保矿物纤维的分布状态以及矿物纤维可以制成不同的材料。使用高炉渣来进行矿物纤维棉的生产在当前的建筑市场中有着较为广阔的市场发展前景,也对生产技术有着较高的要求。在未来的发展中,生产企业应当大力优化技术,以此来提升高炉渣的使用效率,降低建筑施工成本,推动行业的可持续发展。2.2 在玻璃制品生产中的利用 当前的玻璃制品生产中,微晶玻璃是使用较多的一 类。微晶玻璃属于多晶固化材料,在生产中通过控制部分成分的加热晶化过程来提升玻璃的结构强度和质量。高炉渣的主要成分是具备较高活性的金属盐,具备较多的玻璃晶体结构,可以在微晶玻璃的生产制造中进行使用。使用高炉渣生产的微晶玻璃具备结构强度高的特点,具备类似于陶瓷的结构性能,在当前的市场上有着较高的使用需求。微晶玻璃178