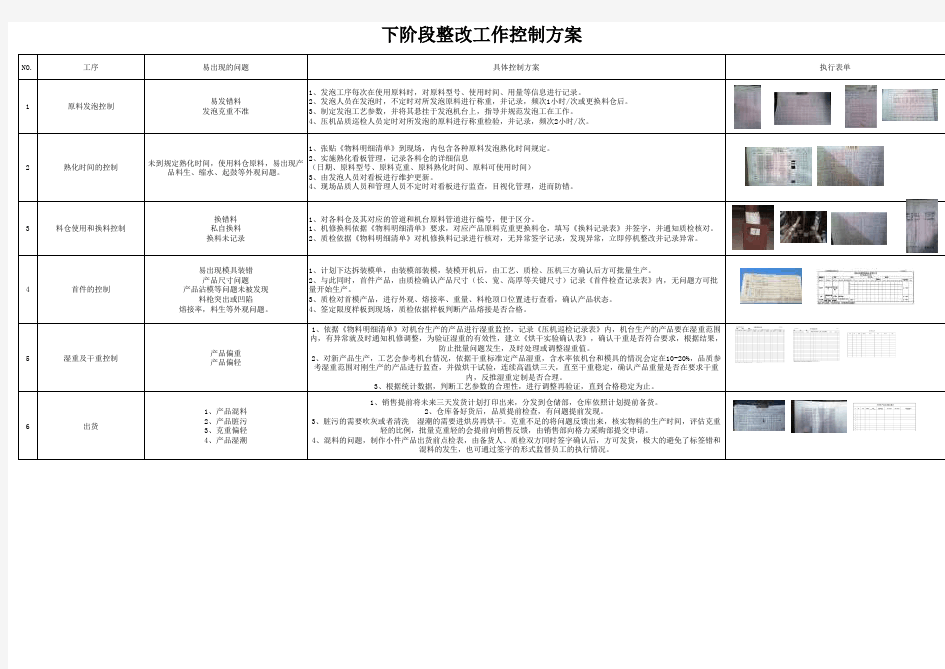

改善整改工作实施计划

NO.工序易出现的问题具体控制方案执行表单

1原料发泡控制

易发错料

发泡克重不准

1、发泡工序每次在使用原料时,对原料型号、使用时间、用量等信息进行记录。

2、发泡人员在发泡时,不定时对所发泡原料进行称重,并记录,频次1小时/次或更换料仓后。

3、制定发泡工艺参数,并将其悬挂于发泡机台上,指导并规范发泡工在工作。

4、压机品质巡检人员定时对所发泡的原料进行称重检验,并记录,频次2小时/次。

2熟化时间的控制未到规定熟化时间,使用料仓原料,易出现产

品料生、缩水、起鼓等外观问题。

1、张贴《物料明细清单》到现场,内包含各种原料发泡熟化时间规定。

2、实施熟化看板管理,记录各料仓的详细信息

(日期、原料型号、原料克重、原料熟化时间、原料可使用时间)

3、由发泡人员对看板进行维护更新。

4、现场品质人员和管理人员不定时对看板进行监查,目视化管理,进而防错。

3料仓使用和换料控制

换错料

私自换料

换料未记录

1、对各料仓及其对应的管道和机台原料管道进行编号,便于区分。

1、机修换料依据《物料明细清单》要求,对应产品原料克重更换料仓,填写《换料记录表》并签字,并通知质检核对。

2、质检依据《物料明细清单》对机修换料记录进行核对,无异常签字记录,发现异常,立即停机整改并记录异常。

4首件的控制

易出现模具装错

产品尺寸问题

产品沾模等问题未被发现

料枪突出或凹陷

熔接率,料生等外观问题。

1、计划下达拆装模单,由装模部装模,装模开机后,由工艺、质检、压机三方确认后方可批量生产。

2、与此同时,首件产品,由质检确认产品尺寸(长、宽、高厚等关键尺寸)记录《首件检查记录表》内,无问题方可批

量开始生产。

3、质检对首模产品,进行外观、熔接率、重量、料枪顶口位置进行查看,确认产品状态。

4、签定限度样板到现场,质检依据样板判断产品熔接是否合格。

5湿重及干重控制产品偏重

产品偏轻

1、依据《物料明细清单》对机台生产的产品进行湿重监控,记录《压机巡检记录表》内,机台生产的产品要在湿重范围

内,有异常就及时通知机修调整,为验证湿重的有效性,建立《烘干实验确认表》,确认干重是否符合要求,根据结果,

防止批量问题发生,及时处理或调整湿重值。

2、对新产品生产,工艺会参考机台情况,依据干重标准定产品湿重,含水率依机台和模具的情况会定在10-20%,品质参

考湿重范围对刚生产的产品进行监查,并做烘干试验,连续高温烘三天,直至干重稳定,确认产品重量是否在要求干重

内,反推湿重定制是否合理。

3、根据统计数据,判断工艺参数的合理性,进行调整再验证,直到合格稳定为止。

6出货1、产品混料

2、产品脏污

3、克重偏轻

4、产品湿潮

1、销售提前将未来三天发货计划打印出来,分发到仓储部,仓库依照计划提前备货。

2、仓库备好货后,品质提前检查,有问题提前发现。

3、脏污的需要吹灰或者清洗 湿潮的需要进烘房再烘干。克重不足的将问题反馈出来,核实物料的生产时间,评估克重

轻的比例,批量克重轻的会提前向销售反馈,由销售部向格力采购部提交申请。

4、混料的问题,制作小件产品出货前点检表,由备货人、质检双方同时签字确认后,方可发货,极大的避免了标签错和

混料的发生,也可通过签字的形式监督员工的执行情况。

下阶段整改工作控制方案