搅拌摩擦焊技术应用现状和发展趋势

万方数据

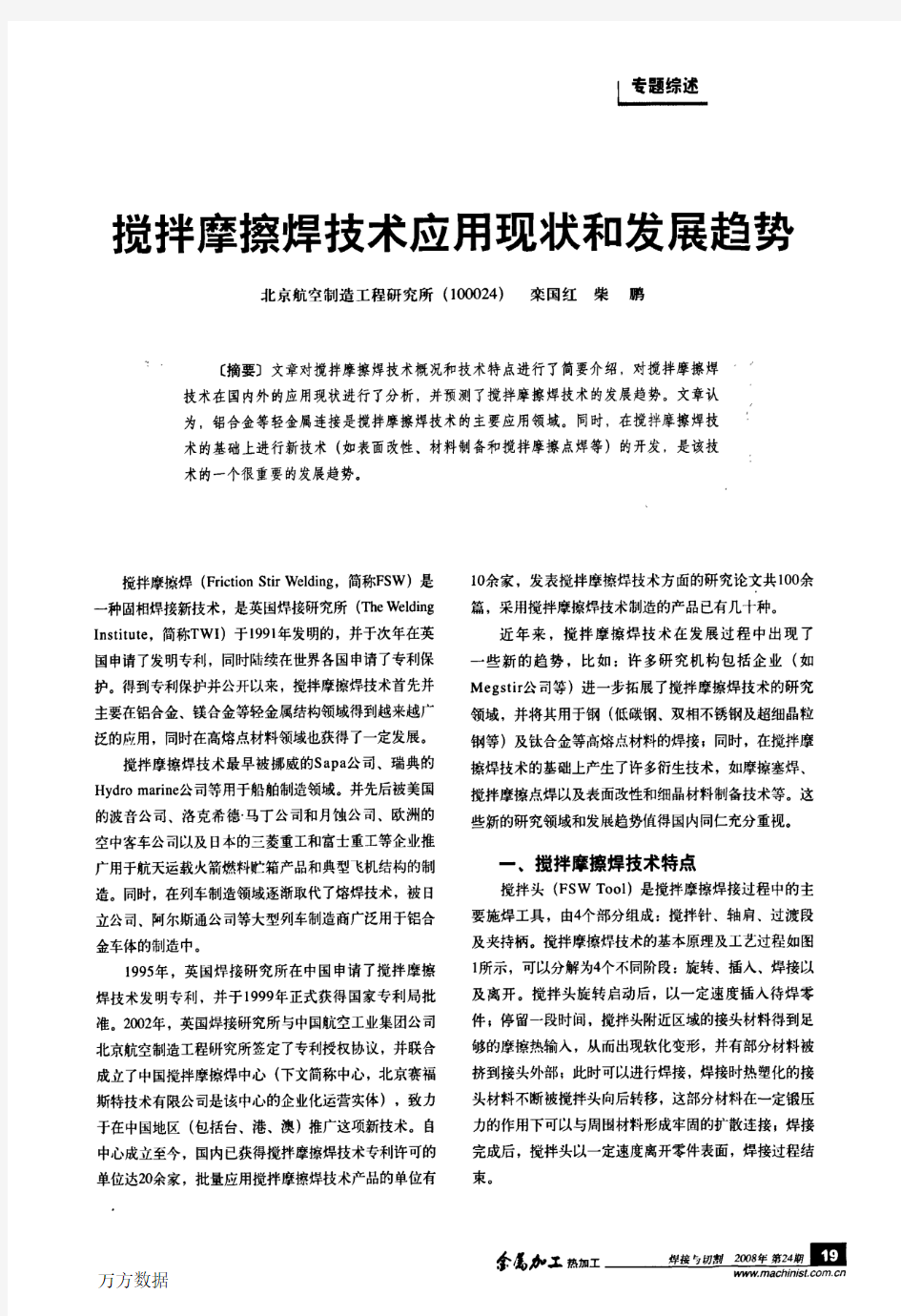

搅拌摩擦焊接过程中,接头温度峰值始终处于材料熔化点以下(约为材料熔点的0.8),不会出现材料熔化,从而避免了常规熔焊工艺中因熔化一凝固现象的存在所造成的各种焊接缺陷。所以,搅拌摩擦焊是一种固相焊接技术。接头材料在高温软化状态下,由于搅拌

图1

搅拌摩擦焊基本原理及工艺过程

头的挤压而形成牢固的锻造细晶组织(与此不同的是,熔焊接头通常为晶粒粗大的铸造组织)。与其他焊接方法相比,搅拌摩擦焊具有以下特点:

(1)搅拌摩擦焊是一种固相连接技术,接头性能优

异。

(2)焊前不需要开坡口,可以节省焊前准备工时。(3)焊接过程中不需要保护气,也不需要填充材料。

(4)焊接过程容易实现自动化,可以实现全位置焊

接,接头质量一致性好。

(5)焊接热输入小,从而导致焊接变形小、接头残

余应力水平低,是一种低应力,小变形焊接技术。

(6)焊接过程中无飞溅、无弧光,无辐射,是一种绿色焊接技术。

(7)焊接效率高、能耗低,是一种高效焊接技术。搅拌摩擦焊技术的这一系列特点使其对于以铝合金为代表的轻金属结构焊接具有非常重要的意义,在航空、航天、船舶、列车、汽车以及电力、电子等领域具有非常广阔的应用前景。

:.搅拌摩擦焊技术应用现状

搅拌摩擦焊作为一种轻合金材料连接的优选焊接

E口!唑堡笙!塑壁董皇塑型

参磊加工热加工

www,machinist.com,cn

技术,已经从技术研究迈向高层次的工程化和工业化应用阶段,如在美国的宇航制造工业、北欧的船舶制造工业和日本的高速列车制造等领域,搅拌摩擦焊技术都得到了广泛应用。搅拌摩擦焊技术1995年(通过申请专

利)进入中国,但是这项技术在中国真正获得发展却是在2002年以后——中心成立以来的这几年时间,它是以

中国自主研制的第一台专机搅拌摩擦焊设备的交付使用为标志的。2002年以来,搅拌摩擦焊技术已被迅速推广到国内的航空、航天、船舶、电力、电子以及汽车等领域,并在几十种产品型号中得到应用。

1.搅拌摩擦焊技术在航天型号产品研制中的应用

由于轻量化的需要,航天领域大量采用了铝合金

结构——最适合采用搅拌摩擦焊技术,从而使搅拌摩擦

焊技术最早在火箭、航天飞机等宇航产品中得到推广。国内则是首先在一些火箭、导弹等新型号武器装备研制中采用了搅拌摩擦焊技术,并配备了中国搅拌摩擦焊中

心自主研制的搅拌摩擦焊专机设备。

出于减重、减少成本和提高性能等方面的考虑,

我国导弹武器舱段的设计拟由原来的防锈铝(女115A06铝合金)改为高强铝合金(女IILYl2),但是这些材料采用熔焊的方法很难实现焊接,整体成形的成本又很

高,因此迫切需要像搅拌摩擦焊这样的新型固相焊接技术。

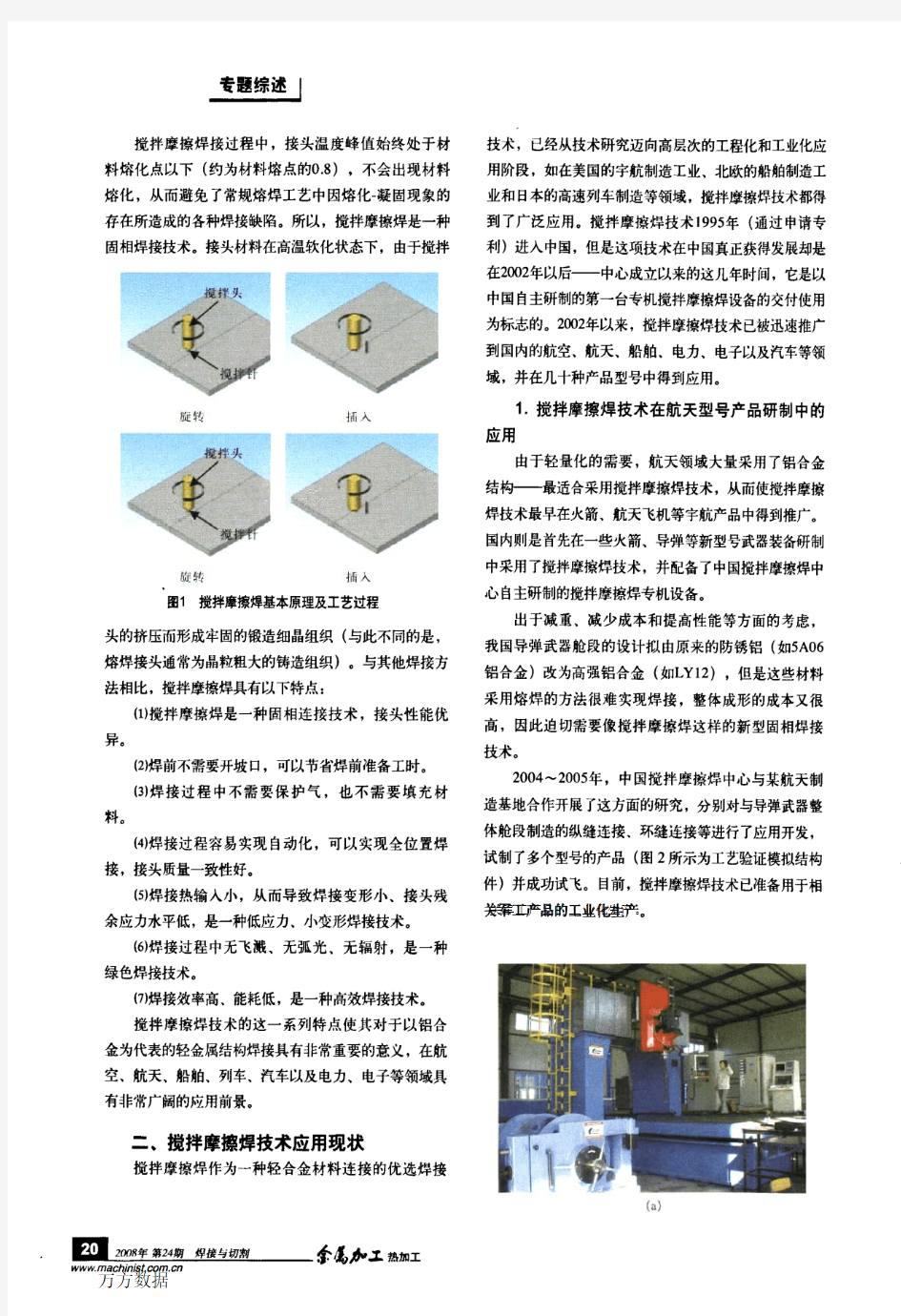

2004~2005年,中国搅拌摩擦焊中心与某航天制

造基地合作开展了这方面的研究,分别对与导弹武器整体舱段制造的纵缝连接,环缝连接等进行了应用开发,试制了多个型号的产品(图2所示为工艺验证模拟结构

件)并成功试飞。目前,搅拌摩擦焊技术已准备用于相

关军工产品的工业化生产。

万方数据

图2模拟导弹舱段结构的搅拌摩擦焊制造鉴于波音公司、洛克希德?马丁公司等均已将搅拌摩擦焊技术用于火箭燃料贮箱和航天飞机外挂燃料贮箱的焊接,中国搅拌摩擦焊中心与国内航天领域运载火箭制造厂的合作非常成功。2006年,完成了新型运载火箭燃料贮箱筒段的搅拌摩擦焊技术的研究和专机设备的研制;2007年,完成了运载火箭燃料贮箱箱底结构的搅拌摩擦焊技术攻关和试验验证。图3所示为运载火箭燃料贮箱箱底焊接所采用的多轴数控搅拌摩擦焊设备。该设备共有7个运动轴,可以实现4轴联动,能够完成垂直平面(y-z平面)内的二维曲线焊接,是国内自主开发研制的最先进的搅拌摩擦焊设备之一。

图3多轴数控搅拌摩擦焊设备

2.船舶制造中的搅拌摩擦焊技术应用

铝合金船舶的种类很多,从十几米的军用导弹快艇,到200多米长的大型豪华游轮。所以船tfl带il造需要的宽幅铝合金壁板种类较多,搅拌摩擦焊技术因其制造接头性能高,变形小、效率高等特点在这种宽幅铝合金壁板的制造中具有很强的竞争力。2006年中国搅拌摩擦焊中心自主设计制造了国内第一台宽幅船舶壁板结构型材搅拌摩擦焊设备;2007年,同类型搅拌摩擦焊设备出

口至国外l2008年,第1I代改进型型材搅拌摩擦焊设备

已经用于新的铝合金型材拼接生产线,把我国型材搅拌

摩擦焊的制造能力由300I/年提高到了150(0年。

图4所示搅拌摩擦焊设备,采用了分体方梁设计

模式,焊接设备主体和液压压紧横粱分离,零件的夹紧

力不会影响主体设备的工作精度。自主开发的数控系统

可以实现焊接参数的设定和适时调整,并且系统集成了

多种工艺控制模式,可以根据零件种类以及结构不同分

别实现恒位置控制或恒压力柔性控制。该设备可以焊接2~6mm接头厚度的铝合金板材和型材,焊接产品尺寸

可以达到60m2(12m×5m,见图5)。

图4中国第一台12m长宽幅型材搅拌摩擦焊设备

图5中国搅拌摩擦焊中心制造的宽幅

搅拌摩擦焊铝合金船舶壁板(60m2)

3.电力、电子产品搅拌摩擦焊制造

电力,电子行业中使用的冷却器产品多为复杂的

平面曲线结构。图6aft)i:示为某电子产品上的冷却器,

需要解决的是冷却通道的密封及焊接问题。以前该产品

参磊加工热加工丝苎皇塑墅型!堡笪丝塑口

¨—州machinist.corn

cn万方数据

采用的是钎焊方法,但次品率高达30%以上,不仅生产效率低,生产成本高,而且还在一定程度上降低了结构的可靠性。采用搅拌摩擦焊技术后,成品率提高到了90%以上,并且对缺陷结构的二次维修式焊接也很方便,进一步降低了产品报废率。

图6b所示为由中国搅拌摩擦焊中心设计制造的用于平面(.]r吵平面)二维搅拌摩擦焊接的专用设备。该设备可以随着x、y平面焊接轨迹的变化自动调整焊接倾角方向,从而克服r平面复杂轨迹的搅拌摩擦焊难题。

目前在国内,搅拌摩擦焊技术主要应用于航天、船舶及电力、电子等领域,而在航空、兵器和列车等其他领域的应用研究进展也很顺利,为在这些行业的进一步推广应用打下了良好基础。

图6电子散热器产品的搅拌摩擦焊接及设备

三.搅拌摩擦焊技术发展展望

搅拌摩擦焊是一种非常优秀的固相焊接技术,对于解决铝合金(尤其是2000系列和7000系列铝合金)等轻质合金的焊接难题具有重要意义。国际上主要的工业发达国家已将该技术广泛用于航空、航天等领域的产品

E囝!竺生箜!兰塑壁鲎复塑型参磊加工热加工

www.machinist,com.cn制造。国内的起步虽然比较晚,但是发展速度很快,自发明至今在基础研究和工程化应用方面均取得了丰硕成果,星星之火已成燎原之势。

在完成了技术基础研究和型号产品的试验验证之后,搅拌摩擦焊技术应用于航天飞行器产品已经没有太大技术障碍。在完成标准制定和工艺方法评定之后,就可以进行进一步的生产线改造和产品制造。

在航空方面,由于长寿命、高可靠性等要求,搅拌摩擦焊技术的研究尚有许多工作要做。首先,需要对接头进行全方位性能评定,包括常规力学性能、疲劳性能、抗腐蚀性能以及断裂韧性等;其次,需要进行元件级设计和试验验证,如针对机翼壁板、机身舱段等进行搅拌摩擦焊技术验证和铆接技术对比;然后,还要进行试飞考核和适航论证。

在基础研究方面,搅拌摩擦焊技术的机理始终是一项重要课题:搅拌摩擦焊接头的接合机制、接头材料的转移特点和影响因素等方面虽然获得了一系列研究成果,但距离真正透彻地解释和利用这项技术尚有一定距离。

铝合金等轻金属结构是搅拌摩擦焊技术的主要应用领域,但在钢等高熔点结构中也有一定的应用前景。如针对双相不锈钢、超细晶粒钢等,采用熔焊技术容易导致其相成分或相组织的改变。而搅拌摩擦焊由于其连接温度低,比较适合类似材料的焊接,所以近年来,对钢等高熔点材料搅拌摩擦焊技术的研究会成为一个新的热点。

搅拌摩擦焊技术不仅可以用于材料连接,也可以用于细晶材料制备和材料表面改性。这主要是由于搅拌摩擦焊接头属于锻造的细晶组织,相对于接头材料本身具有很多不同的特点,所以搅拌摩擦焊技术在材料研究领域也具有一定的用武之地,可能会成为一种新材料制备技术。

根据搅拌摩擦焊技术机理,在搅拌摩擦焊技术基础上可以产生许多衍生技术,如摩擦塞焊、摩擦点焊、断续焊及双轴肩搅拌摩擦焊等。其中尤其值得一提的是摩擦点焊,这项技术已被马自达等汽车制造企业所采用,中国搅拌摩擦焊中心正在全力开发搅拌摩擦焊点焊技术。该技术的推广应用将对汽车制造、飞机制造等产

生革命性的影响。(20081210)MW万方数据

搅拌摩擦焊技术应用现状和发展趋势

作者:栾国红, 柴鹏, Luan Guohong, Chai Peng

作者单位:北京航空制造工程研究所,100024

刊名:

金属加工(热加工)

英文刊名:MW METAL FORMING

年,卷(期):2008(24)

被引用次数:5次

引证文献(5条)

1.袁鸽成.李仲华.朱振华.路浩东.吴其光5083铝合金搅拌摩擦焊缝应力腐蚀行为[期刊论文]-材料研究与应用2010(4)

2.李仲华.袁鸽成.朱振华.路浩东.曾国勋搅拌摩擦焊接5083铝合金焊缝缺陷分析[期刊论文]-材料研究与应用2010(4)

3.朱向东.刘力琼.蒲宏佐铝合金搅拌摩擦焊工艺研究及在城轨车辆上的应用[期刊论文]-机车车辆工艺 2011(5)

4.王能庆.童彦刚.杨小坡碳钢搅拌摩擦焊研究进展[期刊论文]-热加工工艺 2010(21)

5.李刚卿.邢立伟.郑浩敏.路浩高速列车制造焊接技术应用展望[期刊论文]-焊接 2011(5)

本文链接:https://www.360docs.net/doc/a84625761.html,/Periodical_jxgr-rjg200824008.aspx

搅拌摩擦点焊的基本原理

搅拌摩擦点焊的基本原理 1 引言 随着全球资源与环境保护问题的日趋严峻,运载工具的轻量化设计成为汽车、航空航天等制造领域的发展方向。一方面采用铝合金代替传统的钢材料,另一方面通过高效的新型工艺技术提高产品的可靠性并降低产品重量。铝合金作为运载工具的主要制造材料,其主要连接方式是和铆接。在欧洲汽车车体生产中,常用的连接技术是YAG焊接方法,在日本车体制造中常用电阻点焊方法,运载火箭贮箱的制造过程中要大量应用电阻点焊和铆接技术,而航空飞行器的制造过程更需要广泛采用铆接技术。 电阻点焊生产效率高、操作灵活性好,但也存在许多局限性,主要表现在:a.焊接过程需要提供大电流,耗能大;b.铝合金表面氧化膜造成电极寿命明显缩短;C.由于焊接大电流的作用,工件将产生明显的热变形,且焊缝中易出现缺陷和焊点质量不稳定,接头质量差;d.焊接过程中有飞溅,点焊工作环境差。铆接是铝合金构件中一种常用的连接技术,但是采用铆接技术一方面会增加铝合金构件的重量,另一方面在铆接过程中会产生大量的噪音,生产环境恶劣,另外,铆接技术需要在铝合金构件上预开孔,增加了生产成本。因此,研究开发铝合金新的点焊连接技术替代传统的电阻点焊和铆接技术,对扩大铝合金在汽车工业的应用,推动汽车轻量化发展以及提高航空、航天运载能力具有十分重要的意义。 搅拌摩擦点焊(Friction Stir Spot Welding,FSSW)是在“线性”搅拌摩擦焊接基础上,新近研究开发的一种创新的焊接技术。FSSW可以形成点焊的搭接接头,其焊缝外观与通常应用于铝合金构件的电阻点焊类似,因而具有很高的应用价值和研究意义。 2 搅拌摩擦点焊的基本原理 目前,已公开的资料中报道了两种不同的FSSW技术。第一种方法是日本Mazda 汽车公司于1993年发明的搅拌摩擦点焊,基本原理如图1所示。这种搅拌摩擦点焊又称为“带有退出孔的搅拌摩擦点焊”技术,采用的焊接设备与普通搅拌摩擦焊接设备类似,具体的焊接过程可分为3个阶段。 A.压入过程:搅拌头不断旋转,通过施加顶力插入连接工件中,在压力作用下工件与搅拌头之间产生摩擦热,软化周围材料,搅拌头进一步压入工件 B.连接过程:搅拌头完全镶嵌在工件中,保持搅拌头压力并使轴肩接触工件表面,继续旋转一定时间 C.回撤过程:完成连接后搅拌头从工件退出,在点焊缝中心留下典型的退出凹孔。

目前最先进的焊接工艺 搅拌摩擦焊

目前最先进的焊接工艺,搅拌摩擦焊,你知道原理吗 搅拌摩擦焊是由英国焊接技术研究所于1991年发明的新型焊接技术,其原理如下图所示。 一根安装在主轴上的形状为蜗杆形式的搅拌针在一定压力下被插入焊缝位置,搅拌针的长度一般要比焊缝深度略浅,以此来保证主轴的轴肩能紧贴被焊接的工件表面。当工件与搅拌针和轴肩摩擦生热,焊缝附近的材料会因受热产生严重的塑性变形,但是,并不是熔化,只是成为一种“半流体”的状态,随着主轴带动搅拌针沿着焊缝的走向进给,搅拌针不断把已经处于“半流体”状态的材料搅拌到身后,当主轴离开后,这些材料将冷却固化,从而形成一条稳定的焊缝。

大家都知道,以铝合金和镁合金为代表的轻质合金是航空航天器的主要结构材料之一。然而这些轻质合金的可焊性都非常差,传统的各种熔焊工艺都无法从根本上杜绝热裂纹、气孔和夹渣等这些焊接缺陷的产生,需要靠操作者具有非常高超的技术和工艺才能保证焊接质量。并且,熔焊的高温会产生大量热量和有毒的烟气,这对操作者的身体健康也造成了很大的威胁。而搅拌摩擦焊的出现从根本上解决了这一系列问题。 其次,相较于传统熔焊工艺在焊缝附近形成重新铸造形态,搅拌摩擦焊由于主轴会给被焊接的工件部位施加一个很大的压力,所以在焊缝附近得到的是锻造形态,这种锻造形态组织比铸造形态组织致密得多,因而焊接后零件的机械性能也比传统熔焊工艺做出来的好得多。 而搅拌摩擦焊最大的优势体现在其本质是把机械能转化成焊接所需要的热能,所以可以用特定的公式相当准确的计算出焊接热及其引发的工件热变形的量,从而为事前的补偿和事后的纠正提供了几乎不依赖操作者经验的定量的依据,这是任何一种传统焊接工艺都望尘莫及的。

搅拌摩擦焊焊机操作规程示范文本

搅拌摩擦焊焊机操作规程 示范文本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

搅拌摩擦焊焊机操作规程示范文本使用指引:此操作规程资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 1.打开电闸; 2.按下遥控器上的紧急停止按钮; 3.打开控制柜上电源开关,三个灯都亮,说明电源正 常,否则关闭电源开关,检查有关开关和保险丝,直到检 测出问题并修复为止; 4.启动操纵台上的电源开关,电源指示灯亮,给控制柜 送电; 5.按控制柜上F4(手动)按钮,出现一个红色条框。 正常情况没有向下的白色箭头,如果有按向下↓按钮,查看 错误情况; 6.如果没有问题,打开遥控器上的红色按钮,这时主轴 电机通电,工作灯亮;

7.进行编程或采用已有的程序; 8.在进行搅拌头位置调整时,向窗口方向为X+,向窗口的反方向为X—;向文件柜方向为Y+,向文件柜反方向为Y—;向上为Z+,向下为Z—; 9.焊接结束后首先按下遥控器上的红色按钮,然后计算机关机,关闭操纵台上的电源开关,关闭控制柜上电源开关,关闭电闸。 请在此位置输入品牌名/标语/slogan Please Enter The Brand Name / Slogan / Slogan In This Position, Such As Foonsion

搅拌摩擦点焊技术简介

综述航天期造技术 搅拌摩擦点焊技术简介 赵衍华张丽娜刘景铎杜岩锋王国庆 (首都航天机械公司,北京100076) 摘要搅拌摩擦点焊(FSSW)是在搅拌摩擦焊的基础上开发的一种新型固相修补焊接技术,具有接头质量高、缺陷少、变形小等优点。详细阐述了搅拌摩擦点焊焊接原理和技 术特点,介绍了国内外研究现状及其在汽车等制造业中的应用,指出搅拌摩擦点焊在运载 工具铝合金结构件制造过程中具有重要意义,是未来铝合金连接技术的发展方向之一。 关键词搅拌摩擦点焊原理铝合金结构件 IntroductionofFrictionStirSpotWeldingTechnology ZhaoYanhuaZhangLinaLiuJingduoDuYanfengWangGuoqing (CapitalAerospaceMachineryCorporation,Beijing100076) AbstractFrictionstirspotwelding(FSSW)isanewsolidstatejoiningmethod,whichisavariantoffrictionstirwelding.Thequalityofthe FSSWweldingjointsisperfect,duetoitshighmechanicalproperty,alittledefectsandsmalldistortion.TheprincipleandtechnicalcharacteristicsofFSSWareparticularlyintroduced.Theinvestigations觚sand applicationof FSSWaroundthewoddhavebeenintroducedtOO.FSSWisapromisingtechnologyforaluminiumalloyconnection,andstudyingthenewweldingmethodwillbebeneficenttomanufacturingofdeliverytechnology. Keywordsfrictionstirspotweldingprinciplealuminiumalloyconnection 1引言 随着全球资源与环境保护问题的日趋严峻,运载工具的轻量化设计成为汽车、航空航天等制造领域的发展方向。一方面采用铝合金代替传统的钢材料,另一方面通过高效的新型工艺技术提高产品的可靠性并降低产品重量。铝合金作为运载工具的主要制造材料,其主要连接方式是焊接和铆接。在欧洲汽车车体生产中,常用的连接技术是YAG激光焊接方法,在日本车体制造中常用电阻点焊方法,运载火箭贮箱的制造过程中要大量应用电阻点焊和铆接技术,而航空飞行器的制造过程更需要广泛采用铆接技术。电阻点焊生产效率高、操作灵活性好,但也存在许多局限性,主要表现在:a.焊接过程需要提供大电流,耗能大;b.铝合金表面氧化膜造成电极寿命明显缩短;C.由于焊接大电流的作用,工件将产生明显的热变形,且焊缝中易出现缺陷和焊点质量不稳定,接头质量差;d.焊接过程中有飞溅,点焊工作环境差。铆接是铝合金构件中一种常用的连接技术,但是采用铆接技术一方面会增加铝合金构件的重量,另一方面在铆接过程中会产生大量的噪音,生产环境恶劣,另外,铆接技术需要在铝合金构件上预开孔,增加了生产成本。因此,研究开发铝合金新的点焊连接技术替代传统的电阻点焊和铆接技术,对扩大铝合金在汽车工业的应用, 作者简介:赵衍华(1977-)。博士,高级工程师,材料加工工程专业;研究方向:搅拌摩擦焊、摩擦塞补焊等固相焊。 收稿日期:2009—03-17 万方数据

搅拌摩擦焊的工艺参数

Trans. Nonferrous Met. Soc. China 22(2012) 1064í1072 Correlation between welding and hardening parameters of friction stir welded joints of 2017 aluminum alloy Hassen BOUZAIENE, Mohamed-Ali REZGUI, Mahfoudh AYADI, Ali ZGHAL Research Unit in Solid Mechanics, Structures and Technological Development (99-UR11-46), Higher School of Sciences and Techniques of Tunis, Tunisia Received 7 September 2011; accepted 1 January 2011 Abstract: An experimental study was undertaken to express the hardening Swift law according to friction stir welding (FSW) aluminum alloy 2017. Tensile tests of welded joints were run in accordance with face centered composite design. Two types of identified models based on least square method and response surface method were used to assess the contribution of FSW independent factors on the hardening parameters. These models were introduced into finite-element code “Abaqus” to simulate tensile tests of welded joints. The relative average deviation criterion, between the experimental data and the numerical simulations of tension-elongation of tensile tests, shows good agreement between the experimental results and the predicted hardening models. These results can be used to perform multi-criteria optimization for carrying out specific welds or conducting numerical simulation of plastic deformation of forming process of FSW parts such as hydroforming, bending and forging. Key words: friction stir welding; response surface methodology; face centered central composite design; hardening; simulation; relative average deviation criterion 1 Introduction Friction stir welding (FSW) is initially invented and patented at the Welding Institute, Cambridge, United Kingdom (TWI) in 1991 [1] to improve welded joint quality of aluminum alloys. FSW is a solid state joining process which was therefore developed systematically for material difficult to weld and then extended to dissimilar material welding [2], and underwater welding [3]. It is a continuous and autogenously process. It makes use of a rotating tool pin moving along the joint interface and a tool shoulder applying a severe plastic deformation [4]. The process is completely mechanical, therefore welding operation and weld energy are accurately controlled. B asing on the same welding parameters, welding joint quality is similar from a weld to another. Approximate models show that FSW could be successfully modeled as a forging and extrusion process [5]. The plastic deformation field in FSW is compared with that in metal cutting [6í8]. The predominant deformation during FSW, particularly in vicinities of the tool, is expected to be simple shear, and parallel to the tool surface [9]. When the workpiece material sticks to the tool, heat is generated at the tool/workpiece contact due to shear deformation. The material becomes in paste state favoring the stirring process within the thermomechanically affected zone, causing a large plastic deformation which alters micro and macro structure and changes properties in polycrystalline materials [10]. The development of the mechanical behavior model, of heterogeneous structure of the welded zone, is based on a composite material approach, therefore it must takes into account material properties associated with the different welded regions [11]. The global mechanical behavior of FSW joint was studied through the measurement of stress strain performed in transverse [12,13] and longitudinal [14] directions compared with the weld direction. Finite element models were also developed to study the flow patterns and the residual stresses in FSW [15]. B ased on all these models, numerical simulations were performed in order to investigate the effects of welding parameters and tool geometry on welded material behaviors [16] to predict the feasibility of the process on various shape parts [17]. Corresponding author: Mohamed-Ali REZGUI; E-mail: mohamedali.rezgui@https://www.360docs.net/doc/a84625761.html, DOI: 10.1016/S1003-6326(11)61284-3

回填式搅拌摩擦点焊技术研究新进展

48 航空制造技术·2019年第62卷第12期 回填式搅拌摩擦点焊技术 研究新进展 * 周灿丰,焦向东,高 辉 (北京石油化工学院能源工程先进连接技术北京市高等学校工程研究中心,北京 102617) [摘要] 回填式搅拌摩擦点焊与传统搅拌摩擦点焊相比,焊缝表面平整、焊点中心没有退出凹孔,具有突出的技术优势,在搅拌摩擦焊尾孔修补等场合尤其具有应用前景。对近年来回填式搅拌摩擦点焊技术研究新进展进行了评 述,包括焊接设备开发、焊接过程和成形机理研究、焊缝组织与力学性能分析以及异种材料连接研究,指出焊接机器人、匙孔封闭工艺、焊缝疲劳性能以及铝合金与其他材料之间的连接应该作为重要发展方向。关键词: 回填式搅拌摩擦点焊;匙孔封闭维修;焊缝组织;疲劳DOI:10.16080/j.issn1671–833x.2019.12.048 决了传统搅拌摩擦点焊存在的问题, 国内对回填式搅拌摩擦点焊技术的研究重点还停留在原理、工艺方面,对设备的设计和研究很少,现在应该增加对焊接设备的研究,从而促进该技术在工程领域的应用,推动汽车、航空航天等领域的轻量化发展。 回填式搅拌摩擦点焊(Refill Friction Stir Spot Welding ,RFSSW )过程如图1所示,大致可以分为4个阶段。第1阶段:夹套固定于上板表面,袖套和搅拌针经过一段时间的旋转摩擦,使材料软化;第2阶段:袖套和搅拌针分别向下和向上运动,塑性化材料在袖套作用下迁移挤入搅拌针向上运动形成的空腔;第3阶段:达到预期扎入深度之后,袖套和搅拌针同时改变运动方向,塑性化材料在袖套作用下挤回空腔;第4阶段:焊接完成、工具撤回。因为与传统搅拌摩擦点焊相比,焊缝表面平整,焊点中心没有退出凹孔,所以成 当今社会在日新月异的飞速发展,节能环保轻量化设计是现在社会发展的主要基调,在航空航天、工业、汽车等行业属于发展的方向。实际生产中使用铝镁合金能够有效减轻设备的重量,是目前轻量化生产的重要方法之一。传统的电阻点焊、铆接焊接的质量不尽如人意,所以说研究开发适用于轻合金点焊技术是非常重要的。搅拌摩擦点焊(Friction Stir Spot Welding ,FSSW )技术也就因此产生,它是在搅拌摩擦焊(FrictionStir Welding ,FSW )技术的基础上研究和衍生开发出来的能够适用于轻型合金的新型的焊接技术。原来比较传统的焊接会在焊点的中心留一个匙孔,这样的情况不仅影响外观还会影响其力学性能。而回填式搅拌摩擦点焊的出现成功解 *基金项目:北京市自然科学基金(3122016);北京市属高等学校长城学者(CIT&TCD20140316)。周灿丰 工学博士,教授,能源工程连接技术研究中心常务副主任,主要从事水下焊接、焊接自动化研究;分别主持国家、北京市自然科学基金项目3项,协助主持国家863项目4项、国防科工委项目1项,并完成横向项目多项;2014年入选北京市属高等学校长城学者,获得省部级科技奖特等奖1项、一等奖1项、二等奖3项、三等奖1项,获发明专利授权8项、实用新型专利授权30项,发表学术论文100余篇,出版学术专著3部。

目前最先进的焊接工艺——搅拌摩擦焊

目前最先进的焊接工艺,搅拌摩擦 焊,你知道原理吗 搅拌摩擦焊是由英国焊接技术研究所于1991年发明的新型焊接技术,其原理如下图所示。 一根安装在主轴上的形状为蜗杆形式的搅拌针在一定压力下被插入焊缝位置,搅拌针的长度一般要比焊缝深度略浅,以此来保证主轴的轴肩能紧贴被焊接的工件表面。当工件与搅拌针和轴肩摩擦生热,焊缝附近的材

料会因受热产生严重的塑性变形,但是,并不是熔化,只是成为一种“半流体”的状态,随着主轴带动搅拌针沿着焊缝的走向进给,搅拌针不断把已经处于“半流体”状态的材料搅拌到身后,当主轴离开后,这些材料将冷却固化,从而形成一条稳定的焊缝。 大家都知道,以铝合金和镁合金为代表的轻质合金是航空航天器的主要结构材料之一。然而这些轻质合金的可焊性都非常差,传统的各种熔焊工艺都无法从根本上杜绝热裂纹、气孔和夹渣等这些焊接缺陷的产生,需要靠操作者具有非常高超的技术和工艺才能保证焊接质量。并且,熔焊的高温会产生大量热量和有毒的烟气,这对操作者的身体健康也造成了很大的威胁。而搅拌摩擦焊的出现从根本上解决了这一系列问题。 其次,相较于传统熔焊工艺在焊缝附近形成重新铸造形态,搅拌摩擦焊由于主轴会给被焊接的工件部位施加一个很大的压力,所以在焊缝附近得到的是锻造形态,这种锻造形态组织比铸造形态组织致密得多,因而焊接后零件的机械性能也比传统熔焊工艺做出来的好得多。 而搅拌摩擦焊最大的优势体现在其本质是把机械能转化成焊接所需要的热能,所以可以用特定的公式相当准确的计算出焊接热及其引发的工件热变形的量,从而为事前的补偿和事后的纠正提供了几乎不依赖操作者经验的定量的依据,这是任何一种传统焊接工艺都望尘莫及的。

搅拌摩擦焊接质量控制

搅拌摩擦焊焊接质量控制 摘要:搅拌摩擦焊接技术是针对焊接性差的铝、镁合金而开发出的一种新型固相连接技术,由英国焊接研究所于1991年开发的专利技术。可以有效地避免氧化和蒸发,焊后冷却过程中不出现热裂纹,焊缝区晶粒得到细化,优化了接头各项性能,同时焊接过程不需要填充金属,不产生火花、飞溅、烟雾、弧光等,是一种高效、优质、简单、无污染的焊接工艺。介绍了搅拌摩擦焊接的原理、焊接工艺特点、搅拌摩擦焊的最新发展情况及其应用。利用搅拌摩擦焊焊接方法对7075铝合金进行焊接实验,在焊接参数为:转速——800r/min、焊接速度75mm/min的情况下得到了良好的组织结构,显微硬度的实验表明焊后其维氏硬度值的分布趋势沿焊缝中心基本对称。 关键词:搅拌摩擦焊接;7075铝合金;焊接参数;焊接质量控制 Research on friction stir welding A bstract: Friction stir welding (FSW) is a new solid welding technique for aluminum and magnesium alloys invented and patented by The Welding Institute, UK in 1991, which can avoid the problems existing in the other welding methods. It is an efficient, energy saving, simple and environmental-friendly technique, which can efficiently avoid oxidation and evaporation without heat flaw in the cooling process after welding. FSW can get optimized various performance of joint without any sparkle, plash, smog or arc. No filling metal is needed in the welding process. This paper simply introduce the principles, the process, emphasize introduces recent development an application of the friction stir welding. Using friction stir welding method of 7075 aluminum alloy welding experiment, the welding parameters for welding speed: speed -- 800r/min, 75mm/min cases got good organization structure, microhardness tests indicate that after welding the Vivtorinox hardness distribution trend along the seam center symmetry. Keywords: FSW; 7075 Al alloy; Welding parameters; Welding quality control

搅拌摩擦点焊

新型绿色环保焊接技术——搅拌摩擦点焊 摘要 面对节能减排和环境保护要求,一种新型的绿色环保焊接技术——搅拌摩擦点焊技术应运而生,作为在搅拌摩擦焊基础上发展起来的一种新型固相焊接技术,其接头质量高、变形小、焊接质量稳定,并且具有减轻结构重量、降低制造成本及节省能源等一系列优点。本文介绍了搅拌摩擦点焊的固相连接机理,工艺流程,以及技术特点,并举例说明其在汽车工业和航空工业的发展应用状况。 关键词:搅拌摩擦点焊;电阻点焊;铆接;熔焊;车身;航空铝材

目录 目录 摘要 ......................................................................................................................................... I 目录 ........................................................................................................................................ I I 1 绪论 (1) 2 搅拌摩擦点焊的固相连接机理 (2) 2.1 搅拌摩擦焊技术简介 (2) 2.2搅拌摩擦点焊技术介绍 (2) 3 搅拌摩擦点焊的工艺流程 (4) 4 搅拌摩擦点焊的技术特点 (4) 4.1 与电阻点焊(RSW)对比的优点 (4) 4.1.1 生产成本与能源消耗 (4) 4.1.2 接头质量 (5) 4.2 与铆接对比的优点 (6) 4.2.1 生产成本与能源消耗 (6) 4.2.2 接头质量 (6) 5搅拌摩擦点焊在汽车工业和航空工业的应用状况 (7) 5.1 搅拌摩擦点焊在汽车工业的应用状况 (7) 5.2 搅拌摩擦点焊在航空工业的应用状况 (8) 6 全文结论 (9) 参考文献 (9)

ISO 25239-2 2011 搅拌摩擦焊 铝 焊接接头的设计(中文版)

ISO 25239-2:2011 搅拌摩擦焊—铝 第2部分::焊接接头的设计狮子十之八九译 目录 前言 引言 1 范围 2 引用标准(略) 3 名词和术语 4 设计的要求 4.1 文件 4.2 接头的设计 4.3 附加的信息

ISO(国际标准化组织)是一个世界范围内的国家标准学会(ISO成员组织)的联合体。制定国际标准的工作经由ISO技术委员会归口负责。每个成员组织开发一个项目,由此便形成一个技术委员会,此成员组织有权代表该技术委员会。国际组织、政府与非政府机构协同ISO共同参与工作。ISO针对于电工标准化所有事宜和国际电工委员会(IEC)紧密合作。 本文件的起草符合ISO/IEC 指令中第2部分的相关规则。 由技术委员会通过国际标准草案提交成员国投票表决,需要得至少75%参加表决的成员国的同意,才能作为国际标准正式发布。 ISO25239-2是由国际焊接学会制订的,国际焊接学会已被ISO理事会批准为焊接领域的国际标准化机构。 ISO25239(总的的题目:搅拌摩擦焊—铝)系列标准有以下部分组成: ——第1部分:术语 ——第2部分:焊接接头的设计 ——第3部分:焊接操作工的资质 ——第4部分:焊接工艺评定 ——第5部分:质量和检验的要求 对于ISO25239的本部分的任何官方问题,应通过您所在国家标准委员会递交给ISO秘书处。

焊接广泛应用于工程结构制造。在第二十世纪后半叶以来,熔化焊接工艺(其中熔化指母材和通常是填充金属的熔化),主导了大量结构的焊接。在1991年,韦恩托马斯(Wayne Thomas)在TWI发明的摩擦搅拌焊接(FSW),其原理是固相连接技术(不熔化)。 随着FSW应用日益增加,产生了制订国际标准的需求,以确保其能以最有效的方式进行焊接,并在所有的操作方面进行合理的控制。本国际标准着重于铝的搅拌摩擦焊,因为在出版时,搅拌摩擦焊的大多数商业应用与铝有关。例如轨道车辆、消费品、食品加工设备、航空航天结构和船舶。 本系列标准包括以下部分: 第1部分:规定了FWS的术语 第2部分;规定了铝焊接接头的设计要求 第3部分:规定了焊接操作工的资质的要求 第4部分:规定了铝的焊接工艺评定的要求。焊接工艺规程(WPS)提供相关参数,以满足焊接操作和焊接过程中的质量控制。在质量体系标准中,焊接被认为是一个特殊过程。质量体系标准通常要求此特殊过程按照书面的工艺规程进行。冶金偏差是一个特殊的问题。由于在目前的技术水平下不可能对机械性能进行无损检测,因此在WPS投入实际生产之前,建立了一套焊接工艺评定的规则。ISO25239的这一部分定义了这些规则。 第5部分:规定了制造商使用FSW工艺生产特定质量的铝产品的能力的方法。它定义了特定的质量要求,但没有规定特定产品的质量要求。焊接结构在生产和维护过程中应有效的避免严重问题的出现。为了实现这一目标,应从设计阶段开始、从材料的选择、制造和检验各方面进行控制。例如,不合理的设计会造成产品在车间、现场或维护过程中严重的制造困难和昂贵的成本。不正确的材料选择会导致焊接问题,如裂纹。必须编制正确的焊接工艺,以避免缺欠。为了确保制造高质量的产品,管理人员应该了解潜在的问题来源,并建立适当的质量和检验工艺。其过程应进行监督,以确保焊接质量。

回填式搅拌摩擦点焊的研究进展

龙源期刊网 https://www.360docs.net/doc/a84625761.html, 回填式搅拌摩擦点焊的研究进展 作者:石瑶岳玉梅吕赞 来源:《机械制造文摘·焊接分册》2017年第06期 摘要:回填式搅拌摩擦点焊技术(RFSSW)是一种新型的固相点焊技术,它既拥有与搅拌摩擦焊(FSW)相同的效率高、能耗少、易操作和污染少等优点,又可消除匙孔,因此在航空、航天和汽车制造领域中有着广阔的应用前景。自发明以来,回填式搅拌摩擦点焊技术已被应用于各种铝合金、镁合金以及异种材料的焊接。文中综述了回填式搅拌摩擦点焊的研究进展,主要涉及回填式搅拌摩擦点焊的基本原理以及回填式搅拌摩擦点焊接头常见的缺陷、显微组织、力学性能,以及同、异种材料的回填式搅拌摩擦点焊工艺等内容,可对实际工程应用中提高回填式搅拌摩擦点焊接头性能以及合理选择回填式搅拌摩擦点焊工艺参数提供一定的借鉴作用。 关键词:回填式搅拌摩擦点焊;匙孔;铝合金;显微组织;力学性能 中图分类号: TG453 Abstract: Refill friction stir spot welding (RFSSW) is a new solid state spot joining technology. It not only owns the advantages of high efficiency, low energy consumption, easy operation and low contamination like friction stir welding (FSW), but also can eliminate the keyhole. Hence RFSSW has wide application prospect in aerospace and automobile fields. Since invention, RFSSW has been used to join all kinds of aluminum alloys, magnesium alloys and dissimilar alloys. This paper introduces the research situation of RFSSW, including principle,common defects, microstructure, mechanical properties, similar and dissimilar RFSSW process. This paper helps to improve joint mechanical properties and choosing appropriate welding parameters in actual engineering applications. Key words: refill friction stir spot welding; keyhole; aluminum alloy; microstructure;mechanical properties 0前言 铝合金因其较高的比强度、较小的密度和良好的耐腐蚀性等优点而被越来越广泛地使用。实际应用中各结构件的复杂性使得铝合金的连接成为一个不可避免的问题[1-2]。然而,传统熔焊方法因铝合金的熔化而常在接头中形成热裂纹、气孔、夹渣、较大残余应力等缺陷使得其不适用与铝及其合金的焊接[3]。搅拌摩擦焊(Friction Stir Welding, FSW)是英国焊接研究所于1991年发明的一种固相连接技术,其焊接过程中温度峰值一般不超过材料的熔点,因此可避 免绝大多数因材料熔化所导致的缺陷,非常适用于铝合金的焊接。到目前为止,搅拌摩擦焊接头已成功应用于实际生产中[4]。

几种新型搅拌摩擦焊技术

几种新型搅拌摩擦焊技术 搅拌摩擦焊技术自1991年问世以来就倍受业界瞩目,特别是1996年搅拌摩擦焊被成功应用于宇航结构件的焊接以后,在制造业掀起了技术研究、发展和推广应用的热潮[1-3]。 双轴肩自适应搅拌摩擦焊技术 搅拌摩擦焊作为一种先进的固相连接技术,已经在造船、航空航天、轨道交通等领域获得了广泛的应用。但是在一些特殊的加工过程中需要搅拌摩擦焊设备提供较大的焊接力,同时要求在焊接过程中对待焊零件进行严格装夹(包括背部的刚性支撑),这给某些特殊结构形式下实施FSW造成了困难,如大直径火箭贮箱环缝结构的焊接等。而双轴肩自适应搅拌摩擦焊(Self-ReactingPin Tool,SRPT)技术成功地解决了上述问题。 1 原理 双轴肩自适应搅拌摩擦焊是通过上下轴肩夹持作用加紧工件,下轴肩代替了常规搅拌摩擦焊的垫板装置。搅拌针与驱动装置及下轴肩相连,这样既可调节加载载荷又可调整下轴肩的位置。且上轴肩与单独的驱动轴相连,这种上下轴肩单独控制的方式使得自适应系统得以实现,并且使上下轴肩的顶锻力反向相等,整个工件在垂直板件方向所受合力为零。由于SRPT采用了两个轴肩的模式,提高了焊缝背部的热输入,可以预防和降低焊缝背部缺陷。 与常规 FSW 相比,SRPT有两个独立控制的轴肩;常规FSW焊件背面需要配套的刚性支撑垫板,而SRPT焊件背面则不需要;常规FSW被焊工件需要严格的装夹,焊件需要被垂直及侧向压紧,而 SRPT大大简化了装夹机构;常规FSW焊缝背部常常是整个焊件的薄弱环节,SRPT由于下轴肩的产热减小了从焊缝表面到背部的温度梯度,降低了焊缝的热损耗,提高了热效率,因此可以很好地消除焊缝背部未焊透等缺陷。 2 试验验证与工程应用 Edwards 等[4]成功地应用双轴肩自适应搅拌摩擦焊技术对薄板铝合金进行了焊接,试验表明:在薄板焊接领域此技术可以实现1.8mm及更薄的铝合金型材的焊接;焊接速度可以达到1m/min以上;对2mm厚A l6061铝合金的试验表明,焊缝强度系数可达88%,而且强度系数还可以进一步提高。 TWI的研究表明[5]:双轴肩技术可以在较低的轴向顶锻力下焊接25mm厚的铝板;此项技术可以提供完全焊透的焊缝,不会出现未焊透和其他根部缺陷。 复合热源搅拌摩擦焊技术

近现代最伟大的发明之一——搅拌摩擦焊

搅拌摩擦焊接夹具助推工业自动化 宁波友智机械科技有限公司,是专业从事创新型环保节能设备、自动化夹具的高新技术企业;致力于为客户提供优质的机械自动化整体解决方案,特别是搅拌摩擦焊接夹具的技术支持,可根据不同客户的需求,进行自主设计、生产,近日,宁波某上市公司向我司采购搅拌摩擦焊机及夹具三套。 免费的三维实体夹具模型设计,提供工业自动化整体解决方案,将最好的服务带给每位客户。 搅拌摩擦焊接技术在新能源汽车领域的应用。为达到汽车轻量化的目的,汽车中的多个位置需要铝合金,但各个位置所需铝合金的种类不同,对其焊接性及焊接方法的适应性要求比较高。在传统焊接中,焊接后容易出现焊接质量缺陷,变形难控制等问题。搅拌摩擦焊接能够有效地避免这些问题,焊接后的产品性能优异,被广泛认为是焊接铝及其合金的最佳连接方式,在汽车制造工业中有着广泛的应用前景。 目前,搅拌摩擦焊接主要是用于底盘、驱动电机外壳、控制模组、副车架、车门车窗、电池水冷板、散热器、导电杆等部位的焊接,也将在未来新能源汽车制造中占据更大的适用空间。

搅拌摩擦焊接以其绿色焊接的形象走入人们的视野,凭借其强大的焊接能力以及快速便捷的焊接方式,为智能工业的实现,做出了极大的贡献。搅拌摩擦焊接技术的实现,在降低成本方面,具有显著的优势,其焊接本身只需要消耗搅拌焊头,这样一来,大大地减少了焊接过程中所花费的其他费用。而焊头根据质量不同,其本身消耗也不同,但是据了解,平均搅拌焊头能运行的距离大概在1200米左右,而焊头本身的成本是相当低的。 工业自动化工程,推动的是整体的自动化服务,从而更好地解放人力,也能在一定程度上提升加工的精细度,随着搅拌摩擦焊接技术在新能源汽车领域得到广泛应用,而我司,在不断的业务发展过程中,也针对搅拌摩擦焊接技术,融合公司本身成熟的夹具设计技术,研发、设计了搅拌摩擦焊接夹具,为您提供整体的搅拌摩擦焊接解决方案。 以下是友智制造的搅拌摩擦焊接夹具,其满足当代工业自动化的需求。

几种新型搅拌摩擦焊技术

48 航空制造技术·2008 年第21 期 搅拌摩擦焊技术自1991年问世 以来就倍受业界瞩目,特别是1996年搅拌摩擦焊被成功应用于宇航结构件的焊接以后,在制造业掀起了技术研究、发展和推广应用的热潮[1-3]。双轴肩自适应搅拌 摩擦焊技术 搅拌摩擦焊作为一种先进的固几种新型搅拌摩擦焊技术 New Types of Friction Stir Welding Technology 大连交通大学 韩文妥 许鸿吉 北京航空制造工程研究所 李 光 董春林 栾国红 经过多年的发展和实践,新型的搅拌摩擦焊技术层出不穷,涉及领域广泛,其中最具代表性和创新性的新型搅拌摩擦焊技术有:双轴肩自适应搅拌摩擦焊技术、复合热源搅拌摩擦焊接技术、动态控制低应力无变形搅拌摩擦焊技术和双头搅拌摩擦焊技术。 韩文妥 大连交通大学与北京航空制造工 程研究所联合培养硕士研究生。从事 搅拌摩擦焊方面的研究。参与项目:“十一五”重点项目“新型精密焊接技术与装备研究”;航空基金重点项目“搅 拌摩擦焊应力与变形规律研究”、“飞机 整体结构件搅拌摩擦焊综合强度性能 基础研究” 等。相连接技术,已经在造船、航空航天、轨道交通等领域获得了广泛的应用。但是在一些特殊的加工过程中需要搅拌摩擦焊设备提供较大的焊接力,同时要求在焊接过程中对待焊 零件进行严格装夹(包括背部的刚性 支撑),这给某些特殊结构形式下实施F S W 造成了困难,如大直径火箭贮箱环缝结构的焊接等。而双轴肩自适应搅拌摩擦焊(Self-Reacting Pin Tool,SRPT)技术成功地解决了上述问题。 1 原理 双轴肩自适应搅拌摩擦焊是通过上下轴肩夹持作用加紧工件, 下轴肩代替了常规搅拌摩擦焊的垫板装置。搅拌针与驱动装置及下轴肩相 连, 这样既可调节加载载荷又可调整下轴肩的位置。且上轴肩与单独的驱动轴相连,这种上下轴肩单独控制的方式使得自适应系统得以实现,并且使上下轴肩的顶锻力反向相等, 整个工件在垂直板件方向所受合力为 零。由于S R P T 采用了两个轴肩的模式,提高了焊缝背部的热输入,可以预防和降低焊缝背部缺陷。 与常规F S W 相比,S R P T 有两个独立控制的轴肩;常规F S W 焊件背面需要配套的刚性支撑垫板,而S R P T 焊件背面则不需要;常规F S W 被焊工件需要严格的装夹,焊件需要被垂直及侧向压紧,而S R P T 大大简化了装夹机构;常规F S W 焊缝背部常常是整个焊件的薄弱环节,S R P T 由于下轴肩的产热减小了从焊缝表面到背部的温度梯度,降低了焊缝的热损耗,提高了热效率,因此可以很好地消除焊缝背部未焊透等缺陷。 2 试验验证与工程应用 Edwards 等[4]成功地应用双轴肩自适应搅拌摩擦焊技术对薄板铝合金进行了焊接,试验表明:在薄板焊接领域此技术可以实现1.8m m 及