浅谈烧结工序能耗

浅谈烧结工序能耗

肁摘要:从固体燃耗、点火热耗、余热利用等方面阐述了降低烧结工序能耗的主要途径,以及降低工序能耗的措施。

肈关键词:烧结矿;工序;节能;降耗;措施

薈一、前言

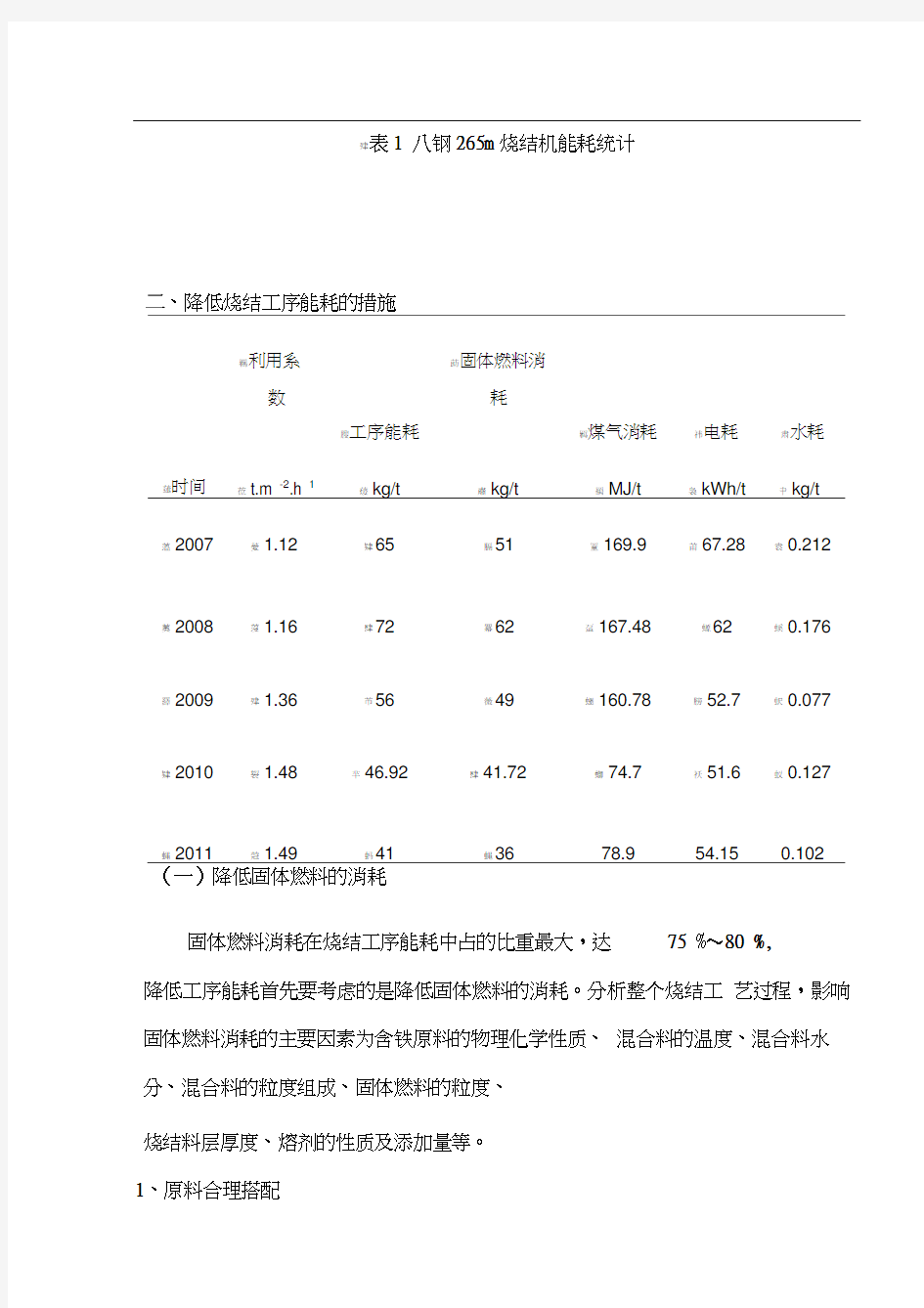

薄近两年来,随着钢材市场的持续疲软,钢材价格始终徘徊在较低水平,而原材料的价格却在不断上涨,大多数钢铁企业效益滑坡。为了扭转这种局面,各企业都在降低生产成本上下功夫,节能降耗、挖掘企业自身潜力、向内部要效益已成为所有企业组织生产的主要任务。八钢2台烧结机分别于2007年、2008年投产。表1为2007年以来八钢265m2烧结机能耗统计状况。

肂表1 八钢265m烧结机能耗统计

羈利用系

数

膄工序能耗莇固体燃料消

耗

羁煤气消耗祎电耗肃水耗

蒁时间莅t.m -2.h 1蕿kg/t肅kg/t羂MJ/t袅kWh/t肀kg/t 薀2007薆1.12肄65膈51罿169.9莆67.28袁0.212

薁2008莈1.16肆72羃62虿167.48螈62螇0.176羄2009肂1.36芇56薇49螁160.78膀52.7蚇0.077肄2010袃1.48芈46.92肆41.72螄74.7袄51.6蚁0.127

蝿2011蒄1.49蚂41蝿3678.954.150.102(一)降低固体燃料的消耗

固体燃料消耗在烧结工序能耗中占的比重最大,达75 %?80 %,

降低工序能耗首先要考虑的是降低固体燃料的消耗。分析整个烧结工艺过程,影响固体燃料消耗的主要因素为含铁原料的物理化学性质、混合料的温度、混合料水分、混合料的粒度组成、固体燃料的粒度、

烧结料层厚度、熔剂的性质及添加量等。

1、原料合理搭配

、降低烧结工序能耗的措施

由于赤铁矿在烧结过程中与CO发生还原反应:F Q O + CO F Q Q+ CO,消耗了一部分燃料,另外,由于赤铁矿可以在燃烧时进行分解:3Fe2C3= 2Fe3O + 0.5。2,也吸收一部分热量,而磁铁矿在烧结过程中与氧气发生氧化放热反应,节省燃料。因此烧结原料的搭配中应尽量降低赤铁矿用量。

合理使用冶金废杂料,不仅可以解决污染问题,还能变废为宝。八钢烧结厂目前使用的冶金废杂物有:高炉瓦斯灰,各种布袋除尘灰,轧钢氧化铁皮,除尘红灰,炼钢压滤污泥等。表2为八钢265m烧结

用料成分。

表2八钢265m烧结用料成分

名称单耗,kg/t SiO,%CaO,

%)MgO,% TFe,%C,%Zn,%S,%

咼炉瓦斯灰12.5 5.71 4.510.9521.1448.950.7/ 氧化铁皮12.12 1.98 3.10.8870.86/ / 0.11轧钢除尘灰 3.39 2.68 2.150.9965.16/ / 0.22炼钢污泥9.878.317.15 2.2353.25 3.50.360.19烧结除尘灰11.1 5.3516.7 2.2946.29 1.10.0460.84

烧结生产使用生石灰作熔剂,不仅可以提高混合料温度,减少或消除过湿层,改善料层透气性,而且生石灰消化生成的消石灰胶体颗粒有凝聚作用,有利于混合料的成球,并提高了料球强度,改善了混合料的透气性,为厚料层烧结创造了条件。但在配加生石灰过程中应根据原料的性质适量添加,不能过大,否则会使混合料过分疏松,堆密度降低,生球强度变差,进而影响烧结过程。

2、控制燃料粒度及粒度组成

烧结所用固体燃料的粒度与混合料的特性有关,一般应由实验确定。但实验室和实际生产都证明了在精矿烧结时,固体燃料的最好粒度范围是0.5?3 mn,大于3 mm和小于0.5 mm粒级的存在都是不希望的,这部分粒级含量的增加均会使固体燃耗增加,烧结矿成品率降低。设法控制固体燃料的粒度及组成是所有的烧结厂为高产、优质、低耗而应采取的一项重要措施。

3、提高混合料温度

(1)当烧结混合料温度较低时,水汽在料层中冷凝,形成过湿现象,使烧结料层透气性变坏。提高混合料的温度,使其达到露点以上,可以显著减少或消除水汽在料层中的冷凝量,降低过湿层对气流的阻力,从而改善了料层透气性,使抽过料层的空气量增加,为料层内的热交换创造了良好的条件,燃烧速度加快,提高台时产量,节约固体燃料。

(2)提高混合料温度的措施主要有:生石灰预热、热水预热、热返矿预热、蒸汽预热及烧结废气预热等。

(3)另外使用生石灰作为强化烧结与节能的重要措施,并用

80 C左右的热水消化生石灰,使混合料的温度提高了20 C左右。

同时,改一次混合加冷水为加热水工艺。另外,由于我厂采用的热返矿不直接参加配料工艺,热振筛筛下的小于5 mm的热返矿直接用链板输送机送到预热滚筒和部分一次混合料混匀、润湿,使混合料温度提高了50 C以上。通过这些方法,使送往烧结机的烧结料温度可达

70 C左右,为节能降耗、提高产量创造了条件。

八钢烧结厂在生产过程中,配加适量的烧结剂,因为烧结剂在节能降耗中的作用也是不可忽视的。

(二)强化烧结剂的合理搭配

(1)降低固体燃料消耗

烧结料中的配碳量决定着烧结温度、气氛性质及烧结速度。因本产品含有增氧、助燃物质,可催化加快固体燃料的燃烧反应速度,特别是对固体燃料中非碳物质的催化作用更强,激活混合料中可燃元素及固体燃料的反应活性,加上烧结剂固有的强力可燃、助燃放热物质,使料层总热量大大增加,温度升高,固定燃耗相对降低。

(2)提高烧结矿强度,提高成品率,降低粉化率,提高烧结矿品质由于增强剂和稳定剂的加入,改善增加了生成液相的数量和性质,增

加了湿润性良好的胶结相。同时,抑制了正硅酸钙的晶型转化(晶型

转化时,体积增大10%,发生体积膨胀,导致烧结矿冷却时的自行粉

碎)。同时由于FeO的降低,烧结气氧的改善减少了难还原的铁橄榄石和正硅酸钙的形成(CaO与SiO3及FeO的化学亲和力比CaO和F Q Q的亲和力大得多),利于赤铁矿和铁酸钙的形成,抑制了粉化现象,提高了烧结矿的强度,粒级趋于优化合理,同时改善了烧结矿的还原性,成品率上升,返矿量下降。

(3)提高烧结矿产量

垂直烧结速度是决定产量的重要因素,与产量基本成正比关系。而垂直烧结速度是燃料的燃烧速度和传热速度决定的,当配碳量适宜或较高时,烧结过程总速度取决于碳的燃烧速度,燃烧速度与供氧强度成正比,强效剂中的富氧离子加快了碳的燃烧速度,提高了燃烧效率,同时高温使料层中水的气化速度变快,过湿层透气性变好,气体的传热速度加快,垂直烧结速度提高,产量提升,同时含粉率降低,强度的提高,使成品率上升,返矿下降,产量相应提高。

(4)降低燃料消耗

燃料消耗的降低是FeO含量降低的重要因素,同时由于烧结剂的加入给烧结料层增加了适量氧离子,缓解了碳粒附近的供氧不足,降低了CO浓度,减少了还原气氛,增强扩大了氧化气氛,抑制降低了FeO 的生成。

5)提高生铁产量,降低焦比由于烧结强效剂的加入,改善了烧结矿的粒度组成和矿物组成,提高了烧结矿的冶金性能,还原性提高,FeO下降,铁产量增加,焦比同步降低。

(6)降低烧结废气中硫含量,利于环境保护

烧结原料在装卸、破碎、筛分和储运的过程中将产生含尘废气; 在混合料系统中将产生水汽—粉尘的共生废气; 混合料在烧结时,将产生含有粉尘、SO2和NOx的高温废气;烧结矿在破碎、筛分、冷却、贮存和转运的过程中也将产生含尘废气。废气的气量很大,含尘和含SO2的浓度较高,所以对大气的污染较严重。为了改善厂区环境,八钢对烧结废气经脱硫处理再排放到大气中,有利于改善环境。(7)厚料层烧结

在抽风烧结过程中,台车上部的烧结饼受空气急剧冷却的影响,结晶程度差,玻璃质含量高,强度差。随着料层厚度的增加,强度差的所占的比重相应降低,成品率相应提高,返矿率下降,进而减少了固体燃料消耗。

烧结料层的自动蓄热作用随着料层高度的增加而加强,当料层高度为180?220 mm 时,蓄热量只占燃烧带热量总收入的35 % 45 %,当料层厚度达到400 mm时,蓄热量达55 % 60 %因此,提高料层厚度,采用厚料层烧结,充分利用烧结过程的自动蓄热,可以降低烧结料中