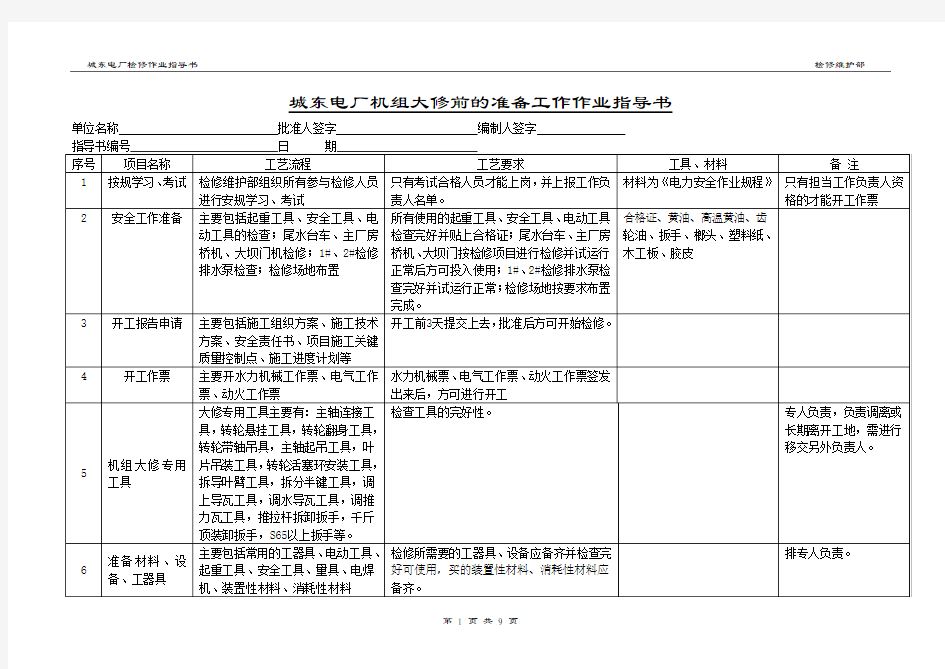

《检修前的准备工作作业指导书》

城东电厂机组大修前的准备工作作业指导书单位名称批准人签字编制人签字

第 1 页共9 页

2F机组大修前的准备工作

检修安全技术措施的制定

2F机组大修前,项目部组织进行了安全规程学习考试,制定了检修质量管理卡及主机部分的安技措施、人员组织措施,油处理措施、冷却器及油槽渗漏试验、导水机构检查处理施工措施、定子、转子检查处理措施、并向全体施工人员做了技术交底,让检修人员熟悉相关图纸及检修规程,熟悉运行记录,熟悉安全规范并按要求规范操作;熟悉并了解检修范围;明白有关设备带电情况,严禁在检修范围以外进行工作和操作;在电源开关位置挂好安全标示牌;高空作业必须系安全带,戴安全帽;带电作业必须有人监护;检修工作中使用的酒精、汽油等易燃物品妥善保管并专人负责发放,工作现场应准备相应数量灭火器;严格执行“两票三制”制度。

2F机组大修过程中管理工作

1 安全管理

1.1 安全目标:以零违章确保零事故。

1.2 安全生产保证措施

项目部设有一名专职安全员,并组织职工学习熟悉《电业安全工作规程》、必须做到四不伤害。编制施工计划及安全施工组织措施;检修中必须认真坚持KYT活动;班长为施工班组安全第一责任人;项目部规定,每天晚上总结当日工作,同时布置翌日工作及安技措施;施工班组在每周一开安全会,对本周的施工项目指出安全注意事项,做到“预防为主、安全第一、综合治理”的安全方针。

2 质量管理

第 2 页共9 页

2.1 成立质量领导小组:成立以项目总工为组长,班、组长参加的检查小组,负责质量检查工作。做到应修必修,修必修好。

2.2 检修前对全体施工人员做技术交底,让检修人员熟悉相关图纸及检修规程,熟悉运行记录,熟悉安全规范并按要求规范操作及规范检修。

2.3 三级验收要求严格执行。组长负责自检,班长负责互检,项目部负责专检。

2F机组大修总结概述

一、2F机组大修施工纪要

1 2010年11月22日机组检修前场地辅设,机组修前工况测试,机组检修开工作票。

2 2010年11月23日 2F机组落工作门、尾水门,蜗壳抽水(配合)2F机组调速器系统修前试验.

3 2010年11月24日开具行车工作票,确认2F机组安全措施,2F机组调速器系统修前试验,确认工作票相关措施,开具二次措施工作票

4 2010年11月25日机组调速器系统修前试验,导叶立面、端面间隙测量,转轮体检查,各部轴承排油,水导瓦隙测量,二次线路图纸核对。

5 2010年11月26日上导瓦隙测量,受油器分解,水导轴承分解,各部轴承排油,二次线路图纸核对。

第 3 页共9 页

6 2010年11月27日修前空气间隙测量,受油器浮动瓦配合间隙检查,主轴密封.检修围带拆卸,各部轴承排油,二次电缆整治。

7 2010年11月28日上导轴瓦检查处理,主轴密封.检修围带清扫检查处理,油质处理,事故配压阀漏点处理,水导油冷清洗打压,二次电缆整治。

8 2010年11月29日上导轴瓦检查处理,顶盖真空破坏阀检查处理,油质处理,调速器回油箱.机柜清扫,二次电缆整治。

9 2010年11月30日接力器漏油处理,顶盖真空破坏阀回装,主轴密封.检修围带回装,油质处理,二次电缆整治.

10 2010年12月1日顶盖真空破坏阀回装,水导油槽回装,油质处理,二次电缆整治

11 2010年12月2日水导瓦隙调整,辅接力器漏油处理,油质处理,二次电缆整治,一次设备清扫。

12 2010年12月3日顶盖真空破坏阀回装,主轴密封水管阀门更换,推力密封盖漏油处理,油质处理,二次电缆整治,一次设备清扫。

13 2010年12月4日油质处理,水车室墙面整治,二次电缆整治。

14 2010年12月5日油质处理,水车室墙面整治,2#冲沙门检查,二次电缆整治,2F机高压修中试验。

15 2010年12月6日上机罩拆除,水车室墙面整治,2F取油样,二次电缆整治,2F滑环清洗。

16 2010年12月7日推力密封盖密封更换,水车室外围刷漆,二次电缆整治, 2F滑环清洗, 2F仪表试验,2F机试

第 4 页共9 页

试验

17 2010年12月8日水车室外围刷漆,调试器回油箱注油,二次电缆整治, 2F滑环清洗.

18 2010年12月9日水车室除锈刷漆,推力轴承注油,二次元气件检查及卫生清扫,2F滑环清洗。

19 2010年12月10日水车室除锈刷漆,上导瓦隙调整,上导.水导注油,上机罩回装,二次元气件检查及卫生清扫。

20 2010年12月11日水车室除锈刷漆,受油器回装,调速器建压.及修后试验,接力器压紧行程调整及导叶立面间隙调整,二次保护校验,测温屏电缆整治。

21 2010年12月12日调速器建压.及修后试验,接力器压紧行程调整及导叶立面间隙调整,水车室除锈刷漆,电气励磁试验。

22 2010年12月13日调速器建压.及修后试验,接力器压紧行程调整及导叶立面间隙调整,水车室除锈刷漆,二次电缆整治。

23 2010年12月14日接力器压紧行程调整及导叶立面间隙调整,关闭蜗壳进人孔和尾水进人孔,二次线路核对。

24 2010年12月15日 2F瓦温测试,2F机组无水试验。

25 2010年12月16日 2F瓦温测试,2F机组有水试验

26 2010年12月17日 2F机组试运行

二、机组主要设备检修内容

第 5 页共9 页

1 发电机

1.1 转子

对转子上的风扇、磁极键、磁轭键、螺栓等检查,未发现有螺栓松动、锁锭片脱裂、点焊处裂开。

1.2 定子、机架

定子端部及其支撑结构检查,未发现螺栓松动、点焊处裂开等现象。上、下机架各个部位的焊缝无开裂。

空冷进行了冲水检查无渗漏。

1.3 上导轴承

上导轴瓦检查修刮处理合格。上导轴瓦抗重螺栓检查正常,抗重块检查发现2#3#9#变形已更换,锁块固定基础螺母脱焊,已补焊。绝缘测试合格。油槽进行注油至合格位置。

1.4 风闸

风闸检查,动作正常,无发卡及其它异常。

2 水轮机

2.1 转轮

转轮体及叶片未见明显气蚀裂纹及磨损,转轮叶片无渗漏现象。

2.2 导水机构

第 6 页共9 页

导水机构检查,导叶端面、立面间隙均符合有关技术要求。

固定导叶、活动导叶及转轮室未见明显气蚀裂纹。

2.3 水导轴承、

水导轴瓦检查修刮处理合格。水导冷却器清洗、试压,0.4MPa,30分钟无渗漏。油槽进行渗漏试验无渗漏,注油至合格位置。

2.4 主轴密封

检修密封分解检查,更换空气围带后做有关充气、保压试验均合格。工作密封分解检查处理后均正常。

2.5 受油器

浮动瓦和操作油管配合间隙测量间隙偏大。受油器水平、绝缘合格。

3 机组中心、瓦隙调整

根据空气间隙和转轮室间隙测量机组中心合格,等隙调整上导瓦、水导瓦的间隙均合格。

4 机组附属设备部分

4.1 机组油、水、气系统

机组油、水、气系统的相关管路、阀门、电磁阀等均进行检查处理后未发现异常现象。充油、充水、充气过程中,无漏油、漏水、漏气现象,均也刷漆。

第7 页共9 页

4.2 透平油处理

机组各部透平油经板式滤油机、真空滤油机处理合格。

5 调速器及油压装置

5.1 油压装置

油压装置进行了油泵检查,运行平稳无异常。组合阀组,卸载阀、卸荷阀、安全阀、主阀、逆止阀检查、调整,动作准确灵活可靠。油压装置、补气装置的各油气管路、阀门、法兰无渗漏。回油箱清扫干净,并更换合格透平油;其滤网清扫干净,检查无破损。压油罐、回油箱油质、油位正常。

压油罐充油后升压进行保压4.0Mpa、4H的试验,压油罐、各电磁阀、管路、自动化元件均无漏油漏气等异常现象。

油压装置的补气装置检查,管路无漏气现象。油位计、油位变送器及其管路,无漏气漏油现象。压力变送器、压力传感器工作正常,无漏油漏气现象。

5.2 漏油装置

漏油箱刷漆,漏油泵运转正常。

5.3 调速器部分

调速器各电磁阀、阀门、法兰及管路检查,无渗漏。主配滤油器检查干净无破损。主副接力器密封更换试压各部位均无渗漏现象,两腔无窜油现象。锁定动作灵活。

第8 页共9 页

接力器压紧行程测试合格。

导叶、轮叶全开全关时间测试合格。

6 电气部分

在检修过程中,严格按检修计划和检修标准对一次、二次设备和回路进行了仔细的检查和试验,各控制操作回路接线正确。设备投运正常,运行正常。

6.1 对一次设备进行了绝缘检查和预试。

6.2 对仪表、测量回路,测温及监控回路进行了检查。

6.3 对电气设备和装置进行彻底的卫生清扫和端子整理紧固。

6.4 对保护装置进行定值检查和试验。

6.5 对励磁装置进行检查和试验。

6.6 对电调装置进行检查和试验。

6.7 对水机自动元器件进行检查。

6.8 核对图纸和二次回路。

第9 页共9 页