手工补焊作业指导书3

版次: A 页次: 1/2*-目地 正确的使用烙铁增加烙铁寿命,将不良品维修成良品。

烙铁、料盒、海绵、插好元器件的PCB、锡盒、锡线、剪钳、镊子。

1、清理工作台面,把所有用不到的物品移开,放在不影响工作的地方。

2、准备已焊接好的PCB板,放在左手旁。

3、让烙铁接通电源~220V

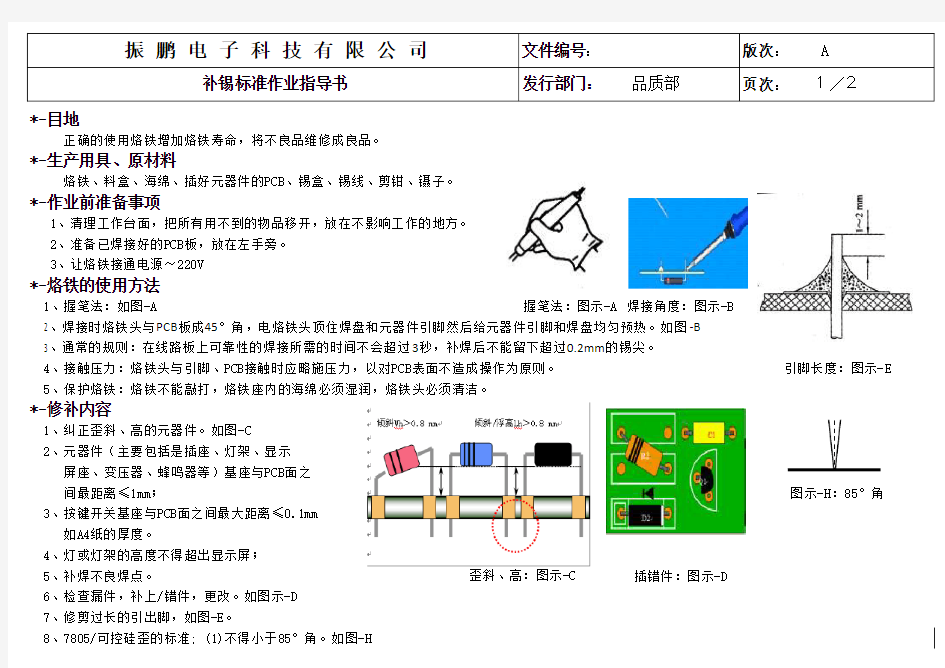

1、握笔法:如图-A 握笔法:图示-A 焊接角度:图示-B

2、焊接时烙铁头与PCB 板成45°角,电烙铁头顶住焊盘和元器件引脚然后给元器件引脚和焊盘均匀预热。如图-B

3、通常的规则:在线路板上可靠性的焊接所需的时间不会超过3秒,补焊后不能留下超过0.2mm 的锡尖。

4、接触压力:烙铁头与引脚、PCB接触时应略施压力,以对PCB表面不造成操作为原则。引脚长度:图示-E

5、保护烙铁:烙铁不能敲打,烙铁座内的海绵必须湿润,烙铁头必须清洁。

1、纠正歪斜、高的元器件。如图-C

2、元器件(主要包括是插座、灯架、显示

屏座、变压器、蜂鸣器等)基座与PCB面之

间最距离≤1mm;图示-H :85°角

3、按键开关基座与PCB面之间最大距离≤0.1mm

如A4纸的厚度。

4、灯或灯架的高度不得超出显示屏;

5、补焊不良焊点。插错件:图示-D

6、检查漏件,补上/错件,更改。如图示-D

7、修剪过长的引出脚,如图-E。

8、7805/可控硅歪的标准; (1)不得小于85°角。如图-H

歪斜、高:图示-C 文件编号:发行部门: 品质部*-作业前准备事项

*-生产用具、原材料

*-修补内容

*-烙铁的使用方法

振 鹏 电 子 科 技 有 限 公 司补锡标准作业指导书

1、取、放PCB時,一定要做到轻拿、轻放,以免刮花PCB表面和底层。

2、先检查PCB零件面是否有插反,少插,多插,插歪,零件过高或不良的元件,

若有应将其修理良好,然后整齐地排成一排在工作台上,焊盘面向上。

3、检查焊点面是否有包焊,假焊,少焊,半边焊,冷焊和切脚过高过低的现象。

4、若有上述不良,须用烙铁、斜口钳进行修补,或更换元件。

5、剪脚时杜绝扭弯拉扯。

5、确认检查合格后,用检查人员规定标记作好标识,并将其整齐排放在周转框内,每层用纸板隔开。 1、锡点要求:如图-F/-G

2、元器件不能出现错、漏、反现象,如有此现象请返工。

3、焊点一定要光滑、焊料包围并润湿引线和焊盘、光亮、饱满,无漏焊、无虚焊、无短路、无断裂、焊盘无损坏、 无针孔、无气泡、无溅锡、无拉尖、无桥接等。

4、带有极性元器件标注方向一定要与样板的插件一致。

5、用斜口钳将焊接完的元器件多余的引脚剪掉。剪口光亮、平滑、一致,并没有锡点、助焊剂等残留物。

6、确认加锡合格后,进行拉焊,不可有锡珠、锡球等现象。 1、杜绝焊点外表上产生如针孔般大小孔洞,以免高压产生火花,烧坏主板。

2、在焊接后应立刻清扫PCB表面,最长间隔时间不能超过2小时。

图示-G

3、注意:焊接时烙铁不要过热或时间不要过长的在同一处反复焊接,防止烫坏焊盘和元器件,尤其是塑料外壳元器件, 防止塑料壳软化和引线断路。焊接过程最多不能超过4秒。

4、禁止高温烙铁放在元器件上面,以面发生意外,引起元器件爆裂。(特别注意电解电容)

5、电烙铁使用以后,一定要稳妥地插放在烙铁架上,并注意导线等其他杂物不要碰到烙铁头,以免烫伤导线, 造成漏电等事故。

6、焊接流程需要使用化学合剂(助焊剂)和存在锡线中的危害铅制品。(注意:在吃饭,喝水或吸烟前请洗手)

7、PCB零件面的零件底部除特殊要求外,元器件应贴于PCB面,浮件高度不能≥1mm。

(按键开关和特殊要求的元器件一定不能≥0.1mm。)

8、剪脚高度应控制在1.5~2.0mm之间;品质部 示页次: 2/2*-注意事项

*-操作步骤

*-工艺要求

图示:沾锡角-F 沾锡熔融焊锡面被焊物表面