模糊可靠性优化设计理论

模糊

3.1概述

一般工程设计问题都存在多种可能设计方案。人们在进行设计工作时,对各种可能方案进行分析比较,最后选取其中最为满意的方案(或者说优化的方案),这就是优化问题。它是人们在长期生产实践和理论研究中一直不断探索的一个课题。

但由于事物差异之间的中介过渡过程所带来的事物普遍存在的模糊性,由于研究对象的复杂化必然要涉及种种模糊因素。这些都必然使优化设计涉及种种模糊因素。而可靠性优化方法对这些模糊因素缺乏有效的处理手段,人为地将这些模糊量作非此即彼的二值假设,忽视了中间过渡过程的客观存在,在优化空间中产生盲区,导致寻优过程中遗漏更切合实际的最优解,有时甚至陷入困境。

如何反映优化设计中客观存在的模糊性,这正是模糊优化所要解决的问题。 3.2模糊可靠性优化设计理论 3.2.1数学模型

普通优化问题一般表述为:

m in ()..

()01,2,...()0

1,2,...i j F x s t g x i m h x j k

≥=== (3-1) 上式中的不等式约束()0i g x ≥,等式约束()0j h x =都满足{0,1}二值定律

即:

( 3-2 )

这是分明集中建立的优化模型,称之为普通优化问题。

一般模糊优化设计的数学模型及分类:

模糊优化设计包括建立数学模型和应用计算机优化程序求解这样两个方面的内容。如何从实际问题中抽象出正确的数学模型,是工程模糊优化设计的关键之一,也是工程设计人员进行模糊优化设计的首要任务。

与常规优化设计一样,目标函数、约束条件和设计变量是模糊优化设计数学模型的三要素:

(一)目标函数:

目标函数是衡量设计方案优劣的某一个指标或某几个指标。寻找优化设计方案的目的,就是追求重量最轻,造价、维修费用最小,或可靠性最高或其他性能指标最优。由于方案的“优”与“劣”本身就是一个模糊概念,没有明确的界限和标准,特别是多目标优化问题,往往只能得到满意解。因此,一般的说,目标函数是模糊的,记为()f x (二)约束条件:

设计中并非所有方案都是可行的,可行方案必须满足设计规范和标准中所规定的条件或其他条件。这些条件,大致上可分为三类:

(l)几何方面的约束,如尺寸约束、形状约束等;

(2)性能方面的约束,如应力约束、位移约束、频率约束、稳定约束,如果承受交变应力,还要考虑疲劳强度约束等;

(3)人文因素方面的约束,如政治形势约束、经济政策约束和环境因素约束等。这些约束条件,特别是性能约束和人文因素约束中,包含了大量的模糊因素。

我们通常所讲的模糊优化设计,大多数是具有模糊约束的优化设计。模糊约束条件可表述为:

()1,2,...j j

g X G j J ?= (3-3)

式中:

()j g X 代表应力、位移、尺寸、频率等物理量 j G 是()j g X 所允许的范围

式(3一3)表示模糊量()j g X 在模糊的意义下落入模糊允许区间j G ,这种约束称为“广义模糊约束”。当()j g X 为非模糊量时,上式可写为:

()1,2,...j j

g X G j J ?=

则这种约束称为“普通模糊约束”。 (三) 设计变量

建立优化设计数学模型的一个难点是,哪些参数应该定为设计变量,哪些参数取为常量。虽然从理论上讲,各种参数都可以按设计变量处理,但实际上这样做有时是不合理的,甚至是不可能的。过去都把设计变量视为模糊变量。

当目标函数、约束条件和设计变量都具有模糊性时,模糊优化设计的数学模型可表述为: 求

11(,,...)

T

n X x x x =

m i n ()

f x ..()1,2,.

j j

s t g X G j J ?=

(3-4) 式中:

.s t .为英文“subject to ”的字头,表示“受约束于”。

根据模糊目标函数与模糊约束函数的关系,模糊优化数学模型可分为对称和非对称两种。 在对称模型中,目标函数和约束条件的地位和作用是同等的、对称的,并且可以互换位置。在非对称模型中,目标和约束的地位和作用是不同等的、非对称的,即要在满足约束的前提下,寻找最优的目标。满足约束是首要的。

3.2.2对称模糊优化设计

1970年,R.E.Bellman 和L.A.Zadeh 提出了对称模糊优化数学模型,其形式为:在论域U 上,给出

模糊目标集 ()f X

模糊约束集 ()1,2,..j C X j J = (3-5)

求*X 使

1

(*)m ax ()m ax{()(())}j

J

D D f C J X X X X μμμμ===ΛΛ

不难看出,对称模糊优化模型将给出模糊优化问题的一个特定的清晰解。在模糊判决中提取这个清晰解的准则是:目标和所有的约束在优化问题中是同等重要的,因而在模糊目标集与模糊约束集的交集(交模糊评判)中存在一个点,它同时使目标和约束得到最大程

度的满足。

一、对称模糊优化模型的直接解法

对称条件下的模糊最优判决准则为在最优点处,模糊判决的隶属函数取得它的最大值。根据这个准则,可直接构造如下常规优化问题:

求

X λ max

λ

..

()j s t X μλ≥

()1,2,...j

C X j J μλ

≥= (3-6)

上述问题等价于

求

X λ min λ-

..

()0j s t X λμ-≤

()0

1,2,...j

C X j J λμ-≤= (3-7)

此不等式约束极值问题应满足如下Kuhn 一Tucker 条件(简称K-T 条件)

'

*

'

1

()0J

j j j X λμλ=?+?=∑

''0

1

10J

j j λλλ=+-=∑

'**0(())0j

C X λλμ-=

**()0j

C X λμ-≤

'**

0(())

j

X λλμ-= **()0j X λμ-≤ ''00,0

1,2,...j j J λλ≥≥=

应用常规不等式约束优化方法即可求得最优解。

二、对称模糊优化模型的迭代解法

1、迭代解法的理论基础

定理一 设模糊约束C 的λ水平截集为

{}(),C C X X X U

λμλ=≥∈

则交模糊判决的最大值为

[0,1]

max ()max (max ())D j X X λμλμ∈=Λ

定理二 若函数()?λ在闭区间[0,l]上连续,则存在唯一的*[0,1]λ∈,使

**

()?λλ=

定理三 若函数()?λ在闭区间[0,l]上连续,**()?λλ=,则

*

m a x

()D X μλ= 定理四 若函数()?λ在闭区间[0,1]上连续,则

max ()max ()

D j X A

X X μμ∈=

式中:

{}()()0

C j A X X X μμ=-≥

定理五 若模糊约束C 为严格凸模糊集合,则函数()m ax ()j X C X λ

?λμ∈=连续. 2、对称模糊优化模型的迭代解法

由上述定理得

*

*

max ()0j X C

X λλμ∈-= (3-8)

式(3-8)为迭代解法提供了基本方程。由于是*λ唯一的,故只有当λ为*λ时,式(3-8)才成立,否则将不等于零。因此,我们可将式(3-8)作为一个准则,把寻求*λ和最优解*X 的过程,归结为使

()

()

()

max ()k k k X C

X λε

λ

μ∈=- (3-9)

逐渐趋于零的过程。这样,对称模糊优化问题的迭代求解步骤如下: (1)任给一()[0,1]k λ∈及收敛精度ε,令1k = (2)作C 的()k λ水平截集

{

}()()

()1,2,...k j k C C X X j J λμλ

=≥=

(3)求解常规优化问题 求12(,,...,)T n X x x x =

m ax ()j X μ

()

..

()1,2,...,j

k C s t X j J μλ

≥=

解得 ()k X 和()()k j X μ

(4)计算()()()()k k k j X ελμ=-,如果(),k εε≤转(7),否则转(5) (5)计算(1)()()()(),01,k k k k k λλαεα+=-?<<且应使(1)[0,1]k λ+∈。 (6)令1k k =+,转(2)。

(7)输出最优解

*()

k X X =

上述迭代求解过程的第(3)步是一个常规优化问题,可用常规约束优化方法求解。其约束条件()()(1,2,...,)j

k C X j J μλ≥=保证了优化是在水平截集()

k C λ上进行的。ε为预先给定的收敛精度,通常取3(6)1010ε--= 。本解法由于需多次求解常规优化问题,因此其计算

效率有待改进。

3.2.3非对称模糊优化设计

非对称模糊优化的数学模型 常规优化设计数学模型可表示为: 求

11(,,...)

T

n X x x x =

m i n ()n

f x X R ∈

..()01,2,.j

s t C X j

J ≤= (3-10)

式中

()j C X 为约束方程。

对于强度条件,有()[]0X σσ-≤。也可以写成:()[]X σσ≤

故对于一般的工程设计而言,满足约束条件()0j C X ≤也可用集合语言来描述,即 ()1,2,...j j g X G j J ∈=

(3-11)

式中:

()j g X 代表应力、位移或挠度、频率等物理量xy yz zx xz zy τττττ、、、、、

j G 是所允许的范围(如许用应力、许用挠度等)

式((3-10)表示,这些物理量必须落入所允许的范围,因此和约束条件的物理意义是相同的。从而常规优化设计数学模型可写成: 求 11(,,...)T n X x x x =

m i n ()

f x ..()1,2,.j j s t

g X

G j J ∈=

(3-12)

当考虑约束函数()j g X 和其所允许的范围j G 的模糊性时,则约束条件为: ()1,2,..j j g X G j J ∈= (3-13)

上述两种数学模型中的模糊性,均不是来自确定性的设计变量,而是来自影响设计方案的其它因素,如设计水平、制造水平、材料性能、重要程度等。

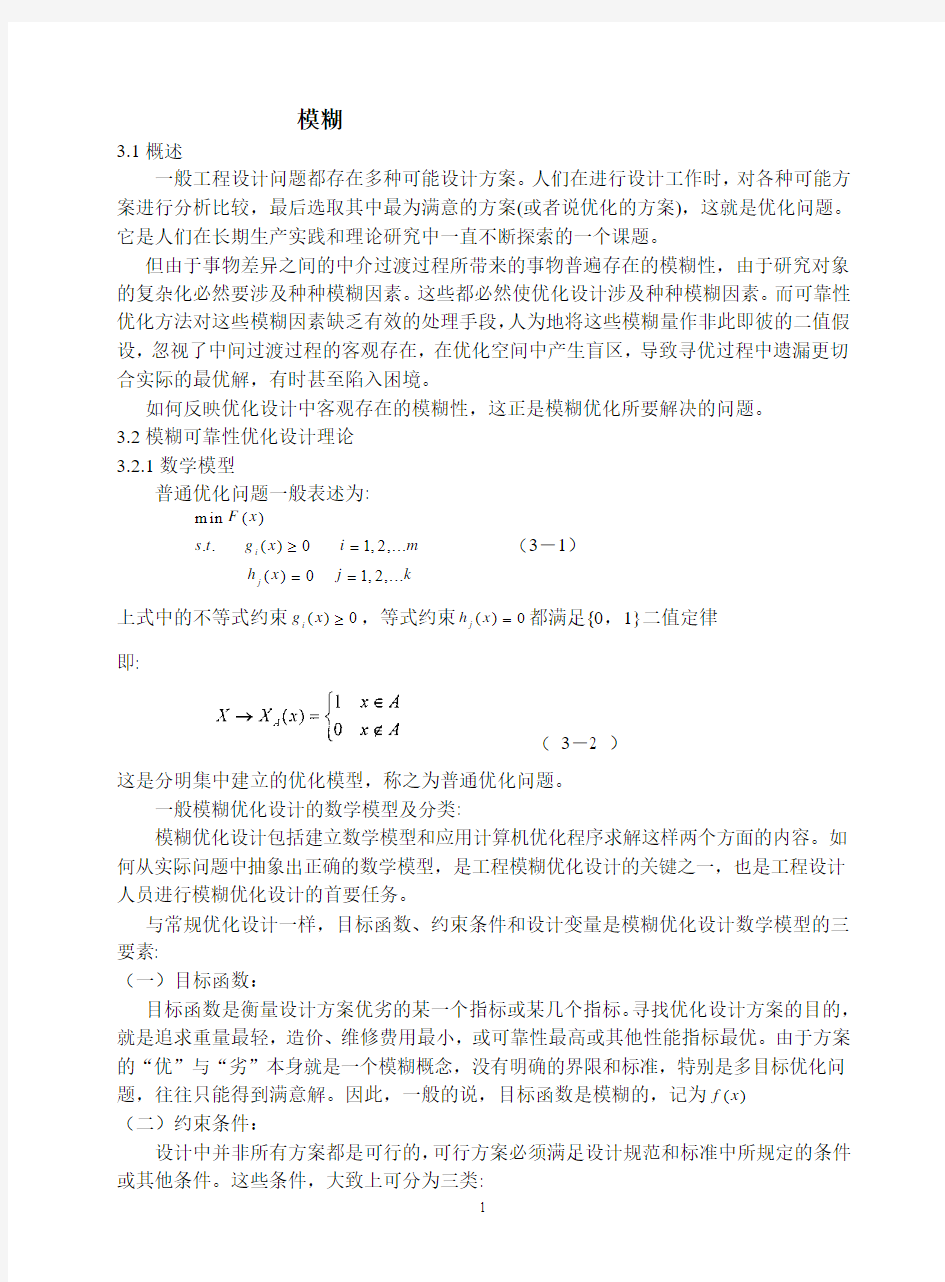

模糊允许区间j G 的隶属函数()j

G g μ的图象如图3-1所示。

其斜线或曲线部分主要表示允许范围边界的逐渐过渡性。过渡曲线的形式,可根据物理量g 的性质和决策意愿给出。曲线形式不同,影响不大。因为尽管有因人而异的差别,但只是量的不同,它总比“一刀切”的边界形式好得多,二者有质的区别。

图3-1模糊允许区间的隶属函数

二、非对称模糊优化模型的水平截集法

对普通模糊约束来说,由于物理量g 是确定量,可采用对g 模糊允许区间G 的隶属度

()G g μ作为物理量g 对该模糊约束的“满足度”。

()0G g μ=时,该约束未得到满足; ()1G g μ=时,该约束得到严格满足;

0()1G g μ<<时,该约束得到一定程度的满足。 若用表示对模糊约束的满足度,则可记为:

()j G j g βμ=

模糊允许区间j G 在设计空间划分出一个具有模糊边界的模糊允许域和不模糊允许域。这样,所有模糊约束就在设计空间围成了一个具有模糊边界的可用域(称为“模糊可用域”),并记为:

1J

J j G =Ω= (3-14)

式(3-14)表示设计空间的模糊可用域Ω是所有模糊约束空间(1,2,...,)j G j J =的交集,也就是说Ω中的每一个可用点也都是所有j G 的可用点,它们在满足度大于零的意义下满足所有模糊约束。

根据集合运算的基本规则,任一设计点X 对模糊可用域Ω的隶属度为: 1()m i n (())j

G j j J

X g X μμΩ≤≤= (3-15)

它就是X 对所有约束的最小满足度。在规定上下限时,只要,0μΩ>,X 即为可用 设计方案。

在模糊允许区间Ω中,隶属度()G g μλλ≥∈([0,1])的区间构成实数论域上的一个普通子集,即λ水平截集

}{()G G g g λμλ=≥ (3-16) 显然两个不同的截集具有如下关系:

1

2

12G G λλλλ≤?? (3-17)

可靠性与优化设计

可靠性与优化设计 【摘要】 改革开放为我国的机械工程制造业带来了良好的发展机遇,经过三多年的努力,机械工程制造业已经取得了很大的发展成果,成为国民经济中重要的支柱。在机械工程制造业当中,对其进行的可靠性优化设计具有非常重要的作用。本文就机械工程中的可靠性优化设计问题进行了探讨,以供参考。 【关键词】 机械工程;可靠性;优化设计 1、前言 当今社会,科学技术飞速发展,人们不仅对多功能产品有强烈的需求,也需要多功能产品可以实现其应具备的功能。产品的可靠性优化设计是以产品功能的可靠性使用为目的而应运而生的产物,从产生开始到现在,已经得到了迅速的发展与广泛地使用[1]。在进行机械工程的产品设计时,将可靠性理论与技术应用于其中,并根据需要与可能,将产品的可靠性使用作为优先考虑的设计准则;在满足时间、费用及性能的基础上,让设计出的机械工程产品符合可靠性的要求。可靠性的设计问题在涉及传统的设计技术的同时,也与价值工程、系统工程、环境工程及质量控制工程等有着密切的关系。因此,可靠性设计是多学科与多技术相互交叉融合的一种新兴技术。

2、机械工程产品的可靠性优化设计现状分析 由于我国的特殊历史原因,机械工程制造业与西方发达国家机械制造业相比,显得相对落后,尤其是在可靠性设计的研究方面更是显得滞后。直到二世纪八年代,我国在机械工程的可靠性研究才取得了一些初步的成效,在某些个别的行业还成立了专门从事可靠性优化设计研究的组织与团体,并为社会培养了大批的可靠性优化设计研究的技术人才,制定出了整套可靠性优化设计的规范标准[2]。从总体上来看,过去的可靠性优化设计研究比较偏重于理论,但在生产实践中,对于理论的应用则是比较少,就这一点而言,与制造业相对较为发达的国家相比较,存在着许多不足之处。 3、可靠性优化设计在机械工程中的应用 机械工程产品的可靠性优化设计在产品的生产与使用周期的各环节都起着重要作用。这些环节主要有产品的设计、制造、使用及售后维修等。以下就机械工程产品的设计、制造及使用三个环节展开讨论可靠性优化设计问题。 机械工程产品设计环节可靠性优化设计 机械工程产品的设计主要包括装配整体设计与零件组装设计。对机械产品进行可靠性优化设计时,可以将其当作一个整体,设计的方法主要有两种,第一种方法为:先大致了解机械的完整系统,并分析组成整体的零部件具有多大程度的可靠性,据此推断出整体具有多大程度的可靠性;这种方法即为预测整体设

可靠性设计的主要内容

可靠性设计的主要内容 1、研究产品的故障物理和故障模型 搜集、分析与掌握该类产品在使用过程中零件材料的老化、损伤和故障失效等(均为受许多复杂随机因素影响的随机过程)的有关数据及材料的初始性能(强度、冲击韧性等)对其平均值的偏离数据,揭示影响老化、损伤这一复杂物理化学过程最本质的因素,追寻故障的真正原因。研究以时间函数形式表达的材料老化、损伤的规律,从而较确切的估计产品在使用条件下的状态和寿命。用统计分析的方法使故障(失效)机理模型化,建立计算用的可靠度模型或故障模型,为可靠性设计奠定物理数学基础,故障模型的建立,往往以可靠性试验结果为依据。 2、确定产品的可靠性指标及其等级 选取何种可靠性指标取决于产品的类型、设计要求以及习惯和方便性等。而产品可靠性指标的等级或量值,则应依据设计要求或已有的试验,使用和修理的统计数据、设计经验、产品的重要程度、技术发展趋势及市场需求等来确定。例如,对于汽车,可选用可靠度、首次故障里程、平局故障间隔里程等作为可靠性指标,对于工程机械则常采用有效度。 3、合理分配产品的可靠性指标值

将确定的产品可靠性指标的量值合理分配给零部件,以确定每个零部件的可靠性指标值,后者与该零部件的功能、重要性、复杂程度、体积、重量、设计要求与经验、已有的可靠性数据及费用等有关,这些构成对可靠性指标值的约束条件。采用优化设计方法将产品(系统、设备)的可靠性指标值分配给各个零部件,以求得最大经济效益下的各零部件可靠性指标值最合理的匹配。 4、以规定的可靠性指标值为依据对零件进行可靠性设计 即把规定的可靠性指标值直接设计到零件中去,使它们能够保证可靠性指标值的实现。

机械零件的可靠性优化设计

题目:机械零件的可靠性优化设计 课程名称:现代设计理论与方法 机械零件 自从出现机械,就有了相应的机械零件。随着机械工业的发展,新的设计理论和方法、新材料、新工艺的出现,机械零件进入了新的发展阶段。有限元法、断裂力学、弹性流体动压润滑、优化设计、可靠性设计、计算机辅助设计(CAD)、系统分析和设计方法学等理论,已逐渐用于机械零件的研究和设计。更好地实现多种学科的综合,实现宏观与微观相结合,探求新的原理和结构,更多地采用动态设计和精确设计,更有效地利用电子计算机,进一步发展设计理论和方法,是这一学科发展的重要趋向。 机械零件是指直接加工而不经过装配的机器组成单元。机械零件是机械产品或系统的基础,机械产品由若干零件和部件组成。按照零件的应用范围,可将零件分为通用零件和专用零件二类。通用的机械零件包括齿轮、弹簧、轴、滚动轴承、滑动轴承、联轴器、离合器等。 机械零件设计就是确定零件的材料、结构和尺寸参数,使零件满足有关设计和性能方面的要求。机械零件除一般要满足强度、刚度、寿命、稳定性、公差等级等方面的设计性能要求,还要满足材料成本、加工费用等方面的经济性要求。 机械零件优化设计概述 进行机械零件的设计,一般需要确定零件的计算载荷、计算准则及零件尺寸参数。零件计算载荷和计算准则的确定,应当依据机械产品的总体设计方案对零件的工作要求进行载荷等方面的详细分析,在此基础上建立零件的力学模型,考虑影响载荷的各项因素和必要的安全系数,确定零件的计算载荷;对零件工作过程可能出现的失效形式进行分析,确定零件设计或校核计算准则。零件材料和参数的确定,应当依据零件的工作性质和要求,选准适合于零件工作状况的材料;分析零件的应力或变形,根据有关计算准则,计算确定零件的主要尺寸参数,并进行参数的标准化。 所谓机械零件优化设计是将零件设计问题描述为数学优化模型,采用优化方法求解一组零件设计参数。机械零件设计中包含了许多优化问题,例如零件设计方案的优选问题、零件尺寸参数优化问题、零件设计性能优化问题等。国内机械设计领域技术人员针对齿轮、弹簧、滚动轴承、滑动轴承、联轴器、离合器等零件优化设计问题开展了大量的工作,解决了齿轮传动比优化分配、各种齿轮参数优化、各种齿轮减速器优化设计、各种齿轮传动的可靠性优化、齿轮传动和减速

模糊可靠性优化理论

第18卷第2期湖 北 工 学 院 学 报2003年4月Vol.18No.2 Journal of Hubei Polytechnic University Apr.2003 [收稿日期]2003-01-27 [作者简介]赵 刚(1976-),男,湖北武汉人,武汉科技大学讲师,工学硕士,研究方向:现代设计方法1 [文章编号]1003-4684(2003)04-0065-02 模糊可靠性优化理论 赵 刚 (武汉科技大学机械自动化学院,湖北武汉430063) [摘 要]模糊可靠性优化可以在设计过程中充分考虑工程的安全因素和过渡因素,从而得到一组关联的分析结果和优化方案,为工程设计的最终确定提供更广泛更可靠的选择.[关键词]模糊可靠性优化;模糊可靠性;模糊约束;水平截集;隶属度函数[中图分类号]N 945.17 [文献标识码]:A 1 具有模糊约束的单目标模糊优化 与常规优化设计一样,目标函数、约束条件和设计变量是模糊优化设计数学模型的三个基本要素.根据模糊目标函数与模糊约束函数的关系,模糊优化数学模型可分为对称和非对称两种类型.具有广义模糊约束的非对称模糊优化模型可表述为 X =(x 1,x 2,,,x n )T , min F (X ), s.t.g i (X ) 上海电力学院 选修课大型作业 课程名称:机电系统可靠性与安全性设计报告名称:串并联可靠性模型的应用及举例院系:能源与机械工程学院 专业年级:动力机械140101 学生姓名:潘广德 学号:14101055 任课教师:张建平教授 2015年4月28日 浅谈串并联可靠性模型的应用并举例 摘要 详细阐述了机械可靠性工程中串并联可靠性模型的应用,并详细的举例说明。系统可靠性与组成单元的数量、单元可靠性以及单元之间的相互联接关系有关。以便于可靠性检测,首先讨论了各单元在系统中的相互关系。在可靠性工程中,常用可靠性系统逻辑图表示系统各单元之间的功能可靠性关系。在可靠性预测中串并联的应用及其广泛。必须指出,这里所说的组件相互关系主要是指功能关系,而不是组件之间的结构装配关系。 关键词:机械可靠性串联并联混联应用举例 0前言 学技术的发展,产品质量的含义也在不断的扩充。以前产品的质量主要是指产品的性能,即产品出厂时的性能质量,而现在产品的质量已不仅仅局限于产品的性能这一指标。目前,产品质量的定义是:满足使用要求所具备的特性,即适用性。这表明产品的质量首先是指产品的某种特性,这种特性反应这用户的某种需求。概括起来,产品质量特性包括:性能、可靠性、经济性和安全性四个方面。性能是产品的技术指标,是出厂时产品应具有的质量属性,显然能出厂的产品就赢具备性能指标;可靠性是产品出厂后所表现出来的一种质量特性,是产品性能的延伸和扩展;经济性是在确定的性能和可靠性水平下的总成本,包括购置成本和使用成本两部分;安全性则是产品在流通和使用过程中保证安全的程度。在上述产品特性所包含的四个方面中,可靠性占主导地位。性能差,产品实际上是废品;性能好,也并不能保证产品可靠性水平高。反之,可靠性水平高的产品在使用中不但能保证其性能实现,而且故障发生的次数少,维修费用及因故障造成的损失也少,安全性也随之提高。由此可见,产品的可靠性是产品质量的核心,是生产厂家和广大用户所努力追求的目标。 1串联系统可靠性模型的工作原理 如果一个系统中的单元中只要有一个失效该系统就失效,则这种系统成为串联系统。或者说,只有当所有单元都正常工作时,系统才能正常工作的系统称为串联系统。 设系统正常工作时间(寿命)这一随机变量为t,则在串联系统中,要使系统能正常工作运行,就必须要求每一个单元都能正常工作,且要求每一单元的正常工作时间都大于系统正常工作时间t。假设各个单元的失效时间是相互独立的,按照概率的乘法定理和可靠性定 浅谈机械工程的可靠性优化设计 近年来,随着我国科技水平的不断提升,各行各业都得到了不同程度的发展。尤其是工业机械水平的提升,使得我国机械制造领域发生了巨大的变化。为了促进我国机械工程的进一步发展,获取更多的经济效益和社会效益,应当对机械工程的可靠性进行优化。文章从我国机械工程产品的可靠性优化设计现状入手,对于可靠性优化设计在机械工程中的具体应用进行了简要的分析与探讨,以供有关工作人员参考与借鉴。 标签:机械工程;可靠性;优化设计;探讨 引言 当前,随着我国社会经济的不断发展,人们的生活水平有了很大程度的提高。在科学技术快速发展的背景下,人们对于多功能机械产品的需求也有所增加。然而,从实际情况来看,现如今还存在一部分多功能机械产品的实际应用功能难以实现。因此,我国机械制造业的发展还有待于进一步提高。作为综合多学科与多技术的新兴设计技术之一,可靠性设计在机械工程的产品设计过程中已经得到了广泛的应用。文章对机械工程可靠性优化设计进行了相应的分析与探讨,以期通过可靠性优化设计方法,能够提高机械工程产品的质量。 1 机械工程产品的可靠性优化设计现状分析 随着社会的不断发展,科学技术的进步推动着产品的更新与换代。人们生活水平的逐渐提高,对于产品的多功能性与可靠性提出了更高的要求。在科技水平不断提高的背景下,现有生产过程中所产出的机械工程产品的结构呈现出复杂化的特点。不但各式各样的优秀工艺被应用到生产制造中,而且产品的更新速度也在不断的加快。产品的结构复杂化特点,对于机械工程的可靠性设计提出了更高的要求。具体来讲,可靠性主要是指在特定要求的状态下,产品能够实现特定功效的水平。在机械制造领域中,生产单位要想生产出符合客户需求的产品,首先应当展开细致的规划设计,对于产品设计过程中潜在的问题要进行严格的控制,从而有效提升其稳定性,实现预期的目标。 然而,从我国机械制造业的发展历程来看,相较于一些发达国家而言,我国机械制造业的起步较晚,仍然存在着一定的差距。在此背景下,与机械制造相关的可靠性分析工作同样进展的比较缓慢。自二十世纪八十年代以后,我国在机械制造方面有了一定程度的突破,并成立了专门的研究机构。从总体上来看,对于机械工程可靠性优化设计研究的重点主要在于理论方面。然而,从实践的角度出发可以发现,在机械工程生产过程中运用理论来解决实际问题的现象比较少见。因此,侧重于理论层面的机械工程可靠性优化设计与研究,是存在很大的局限性的,对于我国机械工程可靠性优化设计构成了比较严重的制约。 2 可靠性研究的发展过程 实现机械工程的可靠性优化设计参考文本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月 实现机械工程的可靠性优化设计参考文 本 使用指引:此安全管理资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 自改革开放之后,中国的工程机械行业得到了前所未 有的发展,经过30多年的不懈努力,机械工程制造业取得 了巨大的发展成果,在国民经济中占有很大的比重。在机 械工程行业里面,对其可靠性进行优化设计是十分必要 的。在本文中,深入探讨了工程机械可靠性优化设计中的 问题,以便参考。 现代社会,科学技术的发展已不可同日而语,人们不 仅对多功能产品的强烈需求,还希望多功能产品的各项能 力非常突出。以提高产品的功能可靠性为目的,促使了产 品产品的可靠性优化设计应运而生,从其概念的产生到如 今,得到了迅速发展和广泛使用。在开展工程机械产品的 设计时,需要把可靠性理论和技术融合起来,并依据具体的要求,可以优先考虑产品的可靠性;在延误开发时间,增加成本和性能的前提下,使工程机械产品的设计尽量满足可靠性的要求。由于可靠性设计是一个跨多学科,多技术的新兴技术,所以可靠性的设计涉及诸多问题。 1.机械工程设计的可靠性常用方法 1.1.鲁棒设计方法 这种设计方法主要是降低产品的敏感性。使产品的性能不会因为制造期间在变异或是使用环境的变化而变得不稳定,并且让产品在额定的使用期限内,不会因为产品的结构发生变化,参数变动,系统老化等问题而影响到工作的设计方法。该方法是基于统计分析为基础由日本的机械设计师田口玄一提出的,它根据产品的可用性对用户造成多大的经济损失来判断设计的可靠,这是它的基本原理,其中的损失通常是可靠的用户流失的可用性正比于产品的 【最新整理,下载后即可编辑】 软件可靠性模型综述 可靠性是衡量所有软件系统最重要的特征之一。不可靠的软件会让用户付出更多的时间和金钱, 也会使开发人员名誉扫地。IEEE 把软件可靠性定义为在规定条件下, 在规定时间内, 软件不发生失效的概率。该概率是软件输入和系统输出的函数, 也是软件中存在故障的函数, 输入将确定是否会遇到所存在的故障。 软件可靠性模型,对于软件可靠性的评估起着核心作用,从而对软件质量的保证有着重要的意义。一般说来,一个好的软件可靠性模型可以增加关于开发项目的效率,并对了解软件开发过程提供了一个共同的工作基础,同时也增加了管理的透明度。因此,对于如今发展迅速的软件产业,在开发项目中应用一个好的软件可靠性模型作出必要的预测,花费极少的项目资源产生好的效益,对于企业的发展有一定的意义。 1软件失效过程 1.1软件失效的定义及机理 当软件发生失效时,说明该软件不可靠,发生的失效数越多,发生失效的时间间隔越短,则该软件越不可靠。软件失效的机理如下图所示: 1)软件错误(Software error):指在开发人员在软件开发过程中出现的失误,疏忽和错误,包括启动错、输入范围错、算法错和边界错等。 2)软件缺陷(Software defect):指代码中存在能引起软件故障的编码,软件缺陷是静态存在的,只要不修改程序就一直留在程序当中。如不正确的功能需求,遗漏的性能需求等。 3)软件故障(Software fault):指软件在运行期间发生的一种不可接受的内部状态,是软件缺陷被激活后的动态表现形式。 4)软件失效(Software failure):指程序的运行偏离了需求,软件执行遇到软件中缺陷可能导致软件的失效。如死机、错误的输出结果、没有在规定的时间内响应等。 从软件可靠性的定义可以知道,软件可靠性是用概率度量的,那么软件失效的发生是一个随机的过程。在使用一个程序时,在其他条件保持一致的前提下,有时候相同的输入数据会得到不同的输出结果。因此,在实际运行软件时,何时遇到程序中的缺陷导致软件失效呈现出随机性和不稳定性。 所有的软件失效都是由于软件中的故障引起的,而软件故障是一种人为的错误,是软件缺陷在不断的测试和使用后才表现出来的,如果这些故障不能得到及时有效的处理,便不可避免的会 机械工程的可靠性优化设计探讨 自从进入到新的发展时期之后,我们大力发展机械制造业,获取了非常显著的成就。作为国家经济的关键构成要素,机械项目的可靠性设计开始被人们广泛关注。文章具体分析了该设计的特征以及要注意的要点和存在的缺陷等等。 标签:机械工程;可靠性;优化设计 1 产品可靠性设计的现状和研究背景 1.1 产品可靠性设计的现状 因为受到过去的很多问题的干扰,我们国家的机械制造行业发展得不是很好,尤其是比对西方国家来看,差距更是明显。与之相关的可靠性分析工作更是发展得非常缓慢。一直到1980年之后,我们国家才在這方面有了一定的突破,而且还成立了专门研究机构,培养了许多优秀的工作者。不过从总的层面上来看,此类研究过分地看重理论层面的内容,没有注重发展实践,和西方国家比对来看还是有着很多的差异。 1.2 产品可靠性设计的研究背景 由于社会不断发展,科技一直进步,此时产品更新的速度也在加快。在这种背景之下,人们可以随意地选择多种类型的产品,而且此时人们更加地关注它们的可靠性特点,因此就出现了可靠性设计这个理念。由于科技发展速度不断加快,此时生产出的产品的结构也开始朝着复杂化发展。工作者们开始将各种优秀的工艺运用到生产工作之中,此时得到的产品也更加复杂,它们的更新速度也较之于以往加快了很多。当我们开展设计工作的时候,要积极深化,不断完善。当我们制造出一类商品以后,并不是直接的投入市场,先要接受试验,当测试性能等达标之后才可以将其投放市场。之所以要对其试验,是因为许多产品本身并不是很可靠,有一些设计或是工艺等层面的问题。所以,作为生产单位在生产产品的时候,先要展开细致的规划设计,将潜在的问题控制住,进而提升其稳定性,实现预期目的。因此在这种背景之下,可靠性设计工作就开始被人们所熟知。具体来讲,可靠性指的是产品在要求的状态之下,实现特定功效的水平。我们可将特定零件看成是测试对象,也可以将某个系统或是装备等当成是测试对象。在具体的开展设计工作的时候,在符合功效以及时限等的规定的背景之下,确保产品的稳定性符合人们的要求,这即是可靠性设计。它牵扯的范围非常广,不但涵盖传统技术,还涵盖环境工程以及电脑等等。 2 可靠性的发展过程 人类最初开始分析可靠性工艺已经是七十年之前的事情了。通过分析它的发展历程我们可以将其分成三个时期。第一,初期探索时期:在二战中,英美等国家的很多重要武器在作战的时候经常发生机械问题,这就会影响作战,从那时开 改进的全局优化算法求解概率约束空间内最大可靠性问题(A Modified Efficient Global Optimization Algorithm for Maximal Reliability in a Probabilistic Constrained Space 2009) 论文指出,大部分研究者假设可靠性水平是由过去的经验或者其他的设计注意事项得出,而没有研究约束空间,因此很可能会得到不准确的目标可靠性水平,它将会得出没有价值的结果。作者利用改进的全局优化算法,研究了概率约束空间的最大可靠性。通过反复地构建和完善Kriging 模型,该算法能够在非连续可行域以很大的可靠水平得出全局最优解。提出了一种加密取样规则,以迫使添加的样本在边界上,通过Monte Carlo 模拟从而提高概率约束估计的准确性,这种极限状态的加密取样规则结合现有的加密取样规则形成了一种启发式方法,该方法能够有效地改善Kriging 模型。对于功能昂贵或可行域不连续的优化设计问题,比如可靠性优化问题,提出的方法在求解方面好于现有的梯度方法或直接搜索方法。应用该方法求解了一些例子。 一种基于罚函数的算法求解可靠性优化设计(An accurate penalty-based approach for reliability-based design optimization 2009) 论文指出,大部分可靠性优化设计方法问题可以分为以下两种:一种和可靠性分析有关,另一种和优化有关。传统方法将可靠性分析作为内循环,将优化作为外循环。然而传统方法计算量太大,这推动着最近的研究集中在,将内外循环合成为一个确定性的优化问题。作者提出了一种新的计算方法,该方法能够按顺序执行这两个循环。首先求解一个确定性优化问题,以大致确定模糊设计变量的平均值;在确定变量的平均值之后,开始执行可靠性分析;随着惩罚因子添加到每个极限状态函数以提高迭代求解的性能,一个新的确定性优化问题被重新建立。在其它关于此课题的研究中,使极限状态函数线性化,这将使结果有很大的误差。 收稿日期:2003-11-10 作者简介:许康(1969-),男(汉族),江苏宜兴人,讲师,博士研究生,从事油气储运与热能工程方面的教学与科研工作。 文章编号:1000-5870(2004)04-0102-03 预测模型可靠性的模糊数学评价方法 许 康,张劲军,陈 俊,李鸿英 (石油大学石油天然气工程学院,北京102249) 摘要:预测模型的可靠程度是通过预测结果中分布规律的可信度体现出来的。针对常见的预测模型可靠性评价中存在的问题,将预测模型预测结果的可信概率定义为预测模型的可靠度,提出了一种评价预测模型的新方法。在新方法中,运用模糊数学理论对预测结果的可信程度进行了评价,建立了预测结果可信度与预测结果相对误差绝对值之间的隶属函数关系,并将模糊数学与可靠性理论相结合,给出了求解预测模型可靠度的计算公式。以含蜡原油粘温关系模型为例,对新方法的评价过程进行了验证。结果表明,对同一种油样采用不同的隶属函数,或对不同油样采用同一个隶属函数,所得预测模型的可靠度均不相同,这说明该方法具有通用性。关键词:含蜡原油;粘温关系;预测模型;可靠度;评价方法;模糊数学;隶属函数中图分类号:O 159 文献标识码:A A new assessment method for reliability of prediction model with fuzzy mathematics XU Kang,ZHANG Jin -jun,CH EN Jun,LI Hong -ying (College of Petr oleum Engineer ing in the University of Petroleum ,China,Beij ing 102249,China) Abstract :T he distribution of the authentic forecast results can embo dy the fiduciar y level o f the prediction model.T he probability o f the authentic for ecast results obtained by t he prediction model w as defined as the fiduciary lev el o f prediction model.A new method for assessment of t he fiduciary level of prediction model was proposed.In or der to assess the fiduciary lev el of the for ecast results,a membership function for describing the relationship betw een the fiduciary lev el and absolute value of relative err or of fo recast results was established on the theory of fuzzy mathematics.By using the fuzzy mat hemat ics and reliabilit y theory ,the formula to calculate the fiduciary level of the pr edict ion model w as provided.A prediction model for waxy o il viscosity was taken as an ex ample to prove the applicability of the assessment method.T he r esults show that the fiduciary levels of prediction model are different fo r the same o il sample with the different membership function or for the different oil sample with the same membership function. Key w ords :w ax y oil;viscosity -temperature r elationship;prediction model;reliabilit y;assessment method;fuzzy mathe -matics;membership function 我国生产的原油80%以上属于含蜡原油,其组成复杂,粘度及粘温关系的变化规律往往不能用纯液体的粘度模型进行描述。原油粘度及粘温关系 直接影响其管道输送的摩阻,是管输工艺设计及运行管理所需的重要基础数据。国内外研究者提出了若干含蜡油粘度模型,这些模型都是基于实验数据统计分析得出的经验模型,对于预测模型预测结果的可靠程度,常见的方法是用大量的预测结果与实测值之间的(绝对或相对)误差的平均值和其中最大 值来说明。但是预测结果是否 准确可信 是一个很模糊的概念,预测结果的 准确可信 与 不可信 之间没有一个明显的界限,对预测结果可信程度的评 价用常规的数学方法不能解决,需要引入模糊数学的理论。对于使用预测模型进行预测时获得可信的预测结果的概率(可靠度),用常用的预测模型的评价方法是无法得出的。因此,笔者根据模糊数学和可靠性理论提出一种评价预测模型可靠性的新方法,介绍新方法的评价过程。 2004年 第28卷 石油大学学报(自然科学版) Vol.28 No.4 第4期 Journal of the U niversity of Petroleum,China Aug.2004 软件可靠性模型综述 可靠性是衡量所有软件系统最重要的特征之一。不可靠的软件会让用户付出更多的时间和金钱, 也会使开发人员名誉扫地。IEEE 把软件可靠性定义为在规定条件下, 在规定时间, 软件不发生失效的概率。该概率是软件输入和系统输出的函数, 也是软件中存在故障的函数, 输入将确定是否会遇到所存在的故障。 软件可靠性模型,对于软件可靠性的评估起着核心作用,从而对软件质量的保证有着重要的意义。一般说来,一个好的软件可靠性模型可以增加关于开发项目的效率,并对了解软件开发过程提供了一个共同的工作基础,同时也增加了管理的透明度。因此,对于如今发展迅速的软件产业,在开发项目中应用一个好的软件可靠性模型作出必要的预测,花费极少的项目资源产生好的效益,对于企业的发展有一定的意义。 1软件失效过程 1.1软件失效的定义及机理 当软件发生失效时,说明该软件不可靠,发生的失效数越多,发生失效的时间间隔越短,则该软件越不可靠。软件失效的机理如下图所示: 1)软件错误(Software error):指在开发人员在软件开发过程中出现的失误,疏忽和错误,包括启动错、输入围错、算法错和边界错等。 2)软件缺陷(Software defect):指代码中存在能引起软件故障的编码,软件缺陷是静态存在的,只要不修改程序就一直留在程序当中。如不正确的功能需求,遗漏的性能需求等。3)软件故障(Software fault):指软件在运行期间发生的一种不可接受的部状态,是软件缺陷被激活后的动态表现形式。 4)软件失效(Software failure):指程序的运行偏离了需求,软件执行遇到软件中缺陷可能导致软件的失效。如死机、错误的输出结果、没有在规定的时间响应等。 实现机械工程的可靠性 优化设计 集团企业公司编码:(LL3698-KKI1269-TM2483-LUI12689-ITT289- 实现机械工程的可靠性优化设计自改革开放之后,中国的工程机械行业得到了前所未有的发展,经过30多年的不懈努力,机械工程制造业取得了巨大的发展成果,在国民经济中占有很大的比重。在机械工程行业里面,对其可靠性进行优化设计是十分必要的。在本文中,深入探讨了工程机械可靠性优化设计中的问题,以便参考。 现代社会,科学技术的发展已不可同日而语,人们不仅对多功能产品的强烈需求,还希望多功能产品的各项能力非常突出。以提高产品的功能可靠性为目的,促使了产品产品的可靠性优化设计应运而生,从其概念的产生到如今,得到了迅速发展和广泛使用。在开展工程机械产品的设计时,需要把可靠性理论和技术融合起来,并依据具体的要求,可以优先考虑产品的可靠性;在延误开发时间,增加成本和性能的前提下,使工程机械产品的设计尽量满足可靠性的要求。由于可靠性设计是一个跨多学科,多技术的新兴技术,所以可靠性的设计涉及诸多问题。 1.机械工程设计的可靠性常用方法 1.1.鲁棒设计方法 这种设计方法主要是降低产品的敏感性。使产品的性能不会因为制造期间在变异或是使用环境的变化而变得不稳定,并且让产品在额定的使用期限内,不会因为产品的结构发生变化,参数变动,系统老化等问题而影响到工作的设计方法。该方法是基于统计分析为基础由日本的机械设计师田口玄一提出的,它根据产品的可用性对用户造成多大的经济损失来判断设计的可靠,这是它的基本原理,其中的损失通常是可靠的用户流失的可用性正比于产品的功能和目标,简单而言就是损失越多说明偏差越大,从侧面反映出产品的质量不过关,减小偏差则是提高产品质量的有效办法,大多是通过严格控制材料和生产工艺,以达到最大限度地减少错误的目的。然而,这种方法的缺点同样十分明显,经费相对昂贵以及技术太过复杂,难以完成。经过人们不断的摸索和实验,提高自身的抗干扰能力已成为此方法的主要途径,此方法的途径也非常的多,它是将很多的办法融合起来。良好的机械强度会比较高增强产品的可靠性。 1.2.降额设计 这个方法是当产品工作时其零件所受的应力都在其额定范围之内,为了达到降低应力的目的可以使零部件的所承受的应力降低或是提高零部件的质量。根据大量的工程实践表明,机械故障率非常低的产品其机械零件都是在低于其设定的工作压力之下进行工作的,而可靠性也随之升高。为了找到最好的降额办法,就需要不断的进行反复的实验。这是就 模糊 3.1概述 一般工程设计问题都存在多种可能设计方案。人们在进行设计工作时,对各种可能方案进行分析比较,最后选取其中最为满意的方案(或者说优化的方案),这就是优化问题。它是人们在长期生产实践和理论研究中一直不断探索的一个课题。 但由于事物差异之间的中介过渡过程所带来的事物普遍存在的模糊性,由于研究对象的复杂化必然要涉及种种模糊因素。这些都必然使优化设计涉及种种模糊因素。而可靠性优化方法对这些模糊因素缺乏有效的处理手段,人为地将这些模糊量作非此即彼的二值假设,忽视了中间过渡过程的客观存在,在优化空间中产生盲区,导致寻优过程中遗漏更切合实际的最优解,有时甚至陷入困境。 如何反映优化设计中客观存在的模糊性,这正是模糊优化所要解决的问题。 3.2模糊可靠性优化设计理论 3.2.1数学模型 普通优化问题一般表述为: m in ().. ()01,2,...()0 1,2,...i j F x s t g x i m h x j k ≥=== (3-1) 上式中的不等式约束()0i g x ≥,等式约束()0j h x =都满足{0,1}二值定律 即: ( 3-2 ) 这是分明集中建立的优化模型,称之为普通优化问题。 一般模糊优化设计的数学模型及分类: 模糊优化设计包括建立数学模型和应用计算机优化程序求解这样两个方面的内容。如何从实际问题中抽象出正确的数学模型,是工程模糊优化设计的关键之一,也是工程设计人员进行模糊优化设计的首要任务。 与常规优化设计一样,目标函数、约束条件和设计变量是模糊优化设计数学模型的三要素: (一)目标函数: 目标函数是衡量设计方案优劣的某一个指标或某几个指标。寻找优化设计方案的目的,就是追求重量最轻,造价、维修费用最小,或可靠性最高或其他性能指标最优。由于方案的“优”与“劣”本身就是一个模糊概念,没有明确的界限和标准,特别是多目标优化问题,往往只能得到满意解。因此,一般的说,目标函数是模糊的,记为()f x (二)约束条件: 设计中并非所有方案都是可行的,可行方案必须满足设计规范和标准中所规定的条件或其他条件。这些条件,大致上可分为三类: 龙源期刊网 https://www.360docs.net/doc/b716785739.html, 机械工程的可靠性优化设计分析 作者:刘峰王庆鑫赵秉祝 来源:《装饰装修天地》2020年第01期 摘; ; 要:随着我国经济技术的快速发展,人们对机械工程提出了更高的要求,机械工程产品应用广泛,对产品可靠性有较高要求,需要从多角度出发,对产品可靠性进行优化设计。首先对机械工程产品可靠性设计现状进行分析,探讨机械工程产品可靠性设计存在的不足。在此基础上,研究机械工程产品可靠性优化设计要点,提出几点具体的优化方法,以期促进其产品质量水平的提升。 关键词:机械工程;产品可靠性;优化设计 1; 引言 我国机械工程制造业发展较快,产品质量水平不断提升,已经进入良性发展期。但是在机械工程产品设计中,由于未能处理好产品功能扩展与可靠性要求的关系,导致产品可靠性存在不足,容易对产品使用安全造成一定影响。针对这种问题,应在提升产品可靠性设计重视度的基础上,采取有效的优化措施,为产品可靠性提供保障。 2; 机械工程可靠性优化的现状 我国机械工程制造业发展的起步较晚,在上世纪80年代时,才在产品可靠性设计方面取得一定突破。随着国内机械工程产品可靠性研究组织机构的相继成立,加快了我国产品可靠性设计的标准化进程,对于推动机械工程制造业发展做出了重要贡献。但客观而言,我国机械工程产品可靠性研究仍落后与西方发达国家,现有研究成果也偏重于理论,在实际生产领域的应用较少。从机械工程实践情况来看,由于缺少产品可靠性的优化设计经验,难以根据机械工程产品的实际用途、功能性能特点,对产品可靠性作出有效优化。或因产品可靠性优化设计周期较长,影响了实际工程进程。再加上成本等方面的客观限制条件,导致部分产品可靠性不足,容易影响机械工程产品的运行安全性和稳定性。针对这种状况,必须提高对机械工程产品可靠性设计的重视,同时应明确机械工程产品可靠性设计优化应贯穿于工程实践的全过程中,与产品制造、安装、使用及维修紧密结合起来,不断积累经验,提高机械工程产品可靠性设计水平。 3; 机械工程的可靠性优化设计原理 3.1; 机械可靠性定量设计方法 软件可靠性建模 1模型概述 1.1软件可靠性的定义 1983年美国IEEE计算机学会对“软件可靠性”作出了明确定义,此后该定义被美国标准化研究所接受为国家标准,1989年我国也接受该定义为国家标准。该定义包括两方面的含义: (1)在规定的条件下,在规定的时间内,软件不引起系统失效的概率; (2)在规定的时间周期内,在所述条件下程序执行所要求的功能的能力; 其中的概率是系统输入和系统使用的函数,也是软件中存在的故障的函数,系统输入将确定是否会遇到已存在的故障(如果故障存在的话)。 软件失效的根本原因在于程序中存在着缺陷和错误,软件失效的产生与软件本身特性、人为因素、软件工程管理都密切相关。影响软件可靠性的主要因素有软件自身特性、人为因素、软件工程管理等,这些因素具体还可分为环境因素、软件是否严密、软件复杂程度、软件是否易于用户理解、软件测试、软件的排错与纠正以及软件可靠性工程技术研究水平与应用能力等诸多方面。 1.2软件可靠性建模思想 建立软件可靠性模型旨在根据软件可靠性相关测试数据,运用统计方法得出软件可靠性的预测值或估计值,下图给出了软件可靠性建模的基本思想。 图软件可靠性建模基本思想 从图中可以看出软件失效总体来说随着故障的检出和排除而逐渐降低,在任意给定的时间,能够观测到软件失效的历史。软件可靠性建模的目标如下:(1)预测软件系统达到预期目标所还需要的资源开销及测试时间;(2)预测测试结束后系统的期望可靠性。1.3软件可靠性建模基本问题 软件可靠性建模需要考虑以下基本问题: (1)模型建立 模型建立指的是怎样去建立软件可靠性模型。一方面是考虑模型建立的角度,例如从时间域角度、数据域角度、将软件失效时刻作为建模对象,还可以将一定时间内软件故障数作为建模对象;另一方面是考虑运用的数学语言,例如概率语言。 (2)模型比较 在软件可靠性模型分类的基础上,对不同的模型分析比较,并对模型的有效性、适用性、简洁性等进行综合权衡,从而确定出模型的适用范围。 (3)模型应用 软件可靠性模型的应用需要从以下两方面考虑:一是给定了软件的开发计划,如何选择适当的模型;二是给定了软件可靠性模型,如何指导软件可靠性工程实践。 软件系统的失效历史可以通过对测试得到的失效数据分析获得,而实际情况中,人们最为关注的是软件未来的失效趋势。软件可靠性模型基本都是建立在一定的假设基础之上,所以,即使花费了大量的时间和精力对软件的可靠性进行预计,也只是一种预测,这 实现机械工程的可靠性优化设 计(最新版) Security technology is an industry that uses security technology to provide security services to society. Systematic design, service and management. ( 安全管理 ) 单位:______________________ 姓名:______________________ 日期:______________________ 编号:AQ-SN-0217 实现机械工程的可靠性优化设计(最新版) 自改革开放之后,中国的工程机械行业得到了前所未有的发展,经过30多年的不懈努力,机械工程制造业取得了巨大的发展成果,在国民经济中占有很大的比重。在机械工程行业里面,对其可靠性进行优化设计是十分必要的。在本文中,深入探讨了工程机械可靠性优化设计中的问题,以便参考。 现代社会,科学技术的发展已不可同日而语,人们不仅对多功能产品的强烈需求,还希望多功能产品的各项能力非常突出。以提高产品的功能可靠性为目的,促使了产品产品的可靠性优化设计应运而生,从其概念的产生到如今,得到了迅速发展和广泛使用。在开展工程机械产品的设计时,需要把可靠性理论和技术融合起来,并依据具体的要求,可以优先考虑产品的可靠性;在延误开发时间,增加成本和性能的前提下,使工程机械产品的设计尽量满足可靠性 的要求。由于可靠性设计是一个跨多学科,多技术的新兴技术,所以可靠性的设计涉及诸多问题。 1.机械工程设计的可靠性常用方法 1.1.鲁棒设计方法 这种设计方法主要是降低产品的敏感性。使产品的性能不会因为制造期间在变异或是使用环境的变化而变得不稳定,并且让产品在额定的使用期限内,不会因为产品的结构发生变化,参数变动,系统老化等问题而影响到工作的设计方法。该方法是基于统计分析为基础由日本的机械设计师田口玄一提出的,它根据产品的可用性对用户造成多大的经济损失来判断设计的可靠,这是它的基本原理,其中的损失通常是可靠的用户流失的可用性正比于产品的功能和目标,简单而言就是损失越多说明偏差越大,从侧面反映出产品的质量不过关,减小偏差则是提高产品质量的有效办法,大多是通过严格控制材料和生产工艺,以达到最大限度地减少错误的目的。然而,这种方法的缺点同样十分明显,经费相对昂贵以及技术太过复杂,难以完成。经过人们不断的摸索和实验,提高自身的抗干扰能力已串并联可靠性模型的应用及举例

浅谈机械工程的可靠性优化设计

实现机械工程的可靠性优化设计参考文本

软件可靠性模型综述(完整资料).doc

机械工程的可靠性优化设计探讨

可靠性优化设计相关SCI论文摘要

预测模型可靠性的模糊数学评价方法

软件可靠性模型综述

实现机械工程的可靠性优化设计

模糊可靠性优化设计理论

机械工程的可靠性优化设计分析

可靠性建模资料整理

实现机械工程的可靠性优化设计(最新版)