22管路特性的计算

22人车机头排水管路特性计算(一)

管路特性方程式为

H=H sy+ARQ2

式中:

A---管内径变化而引起阻力损失变化的系数,取 A=1;

由公式知

R=8/π2*g[Σξx/d x4+λx*l x/d x5+(Σξp+1)/d p4+λp*l p/d p5]

考虑两种情况,分别取排水管ф159*5和ф219*8。

第一种情况,取d p1=159-2*5=149mm=

式中:

λx、λp--- 吸、排水管的沿程阻力损失系数

潜水泵无吸水管

λx1=0 λp1=

d x、d p---选定的吸、排水管内径,m

d x1=0 d p1=

l p---排水管实际长度,l p=250m

l x---吸水管的总长度,l x=0

Σξx、Σξp---吸、排水管路上的局部阻力损失系数之和。

Σξp=7*+1*+1*+6**30/90+2*

=

(7个90。弯头,1个闸阀,1个三通,6个30。弯头,2个收缩管)解得 R=11370s2/m5=*10-4h2/m5

管路特性方程分别为

H=H sy+RQ2=+*10-4Q2

(现水泵斜长为60m,坡度为20。,垂高H sy=)

水泵工况点的确定

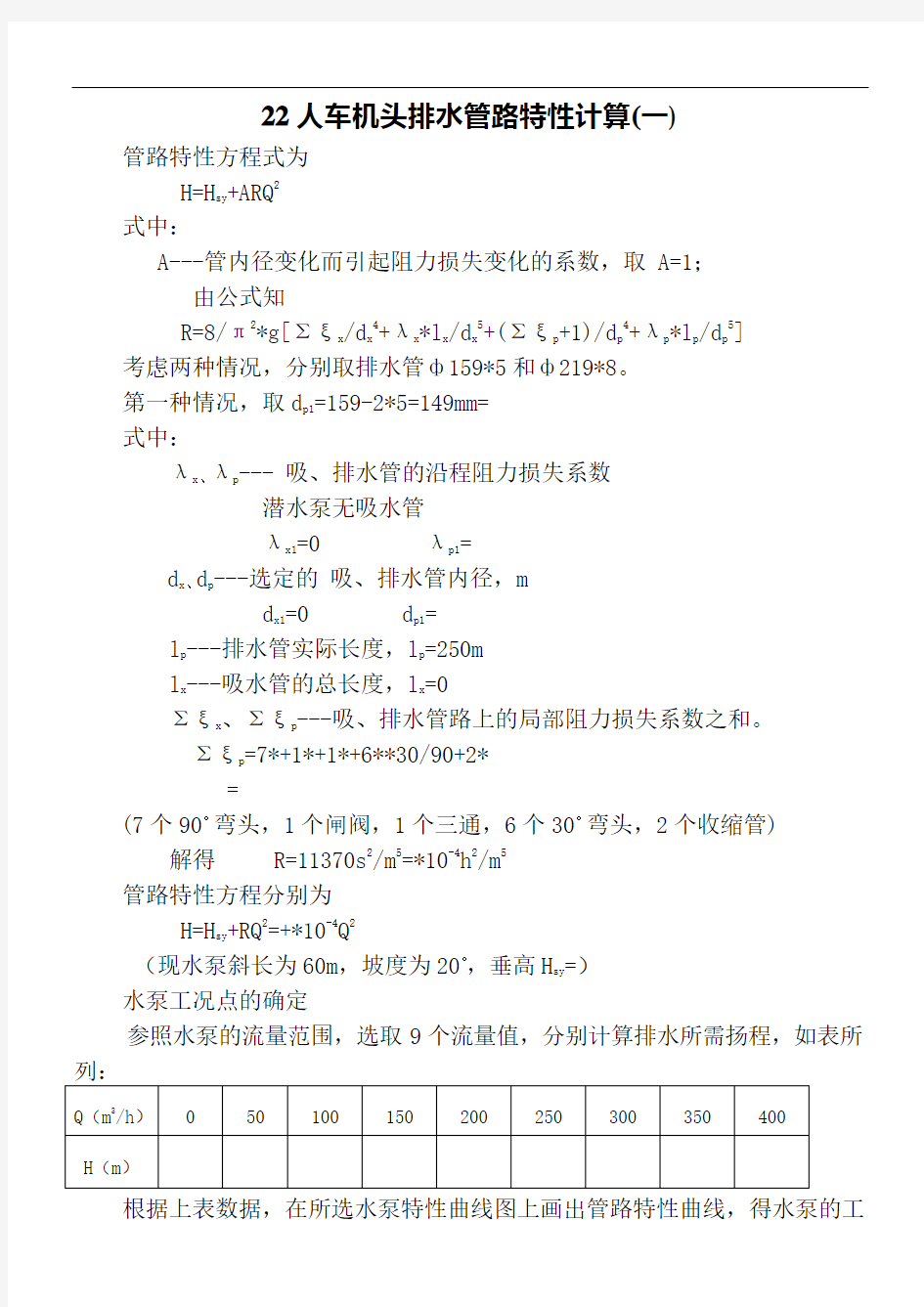

参照水泵的流量范围,选取9个流量值,分别计算排水所需扬程,如表所

根据上表数据,在所选水泵特性曲线图上画出管路特性曲线,得水泵的工

况点M1

工况参数为

M1 Q M1=280m3/h, H M1=, ηM1=

根据工况参数确定电机所需功率为

N d=k*ρ*g* Q M1* H M1/(1000*3600*ηM1*ηc)

=*1020**280*(1000*3600**

=

式中:

k---富裕系数,取

ηc---传动效率,取

则电机电流为

由公式N=√3*U*I*,得

I=*103/(*)=

第二种情况,取d p1=219-2*8=203mm=

式中:

λx、λp--- 吸、排水管的沿程阻力损失系数

潜水泵无吸水管

λx1=0. λp1=

d x、d p---选定的吸、排水管内径,m

d x1=0 d p1=

l p---排水管实际长度,l p=250m

l x---吸水管的总长度,l x=0

Σξx、Σξp---吸、排水管路上的局部阻力损失系数之和。

Σξp=7*+1*+1*+6**30/90+2*

=

(7个90。弯头,1个闸阀,1个三通,6个30。弯头,2个收缩管)解得 R=m5=*10-4h2/m5

管路特性方程分别为

H=H sy+RQ2=+*10-4Q2

(现水泵斜长为60m,坡度为20。,垂高H sy=)

水泵工况点的确定

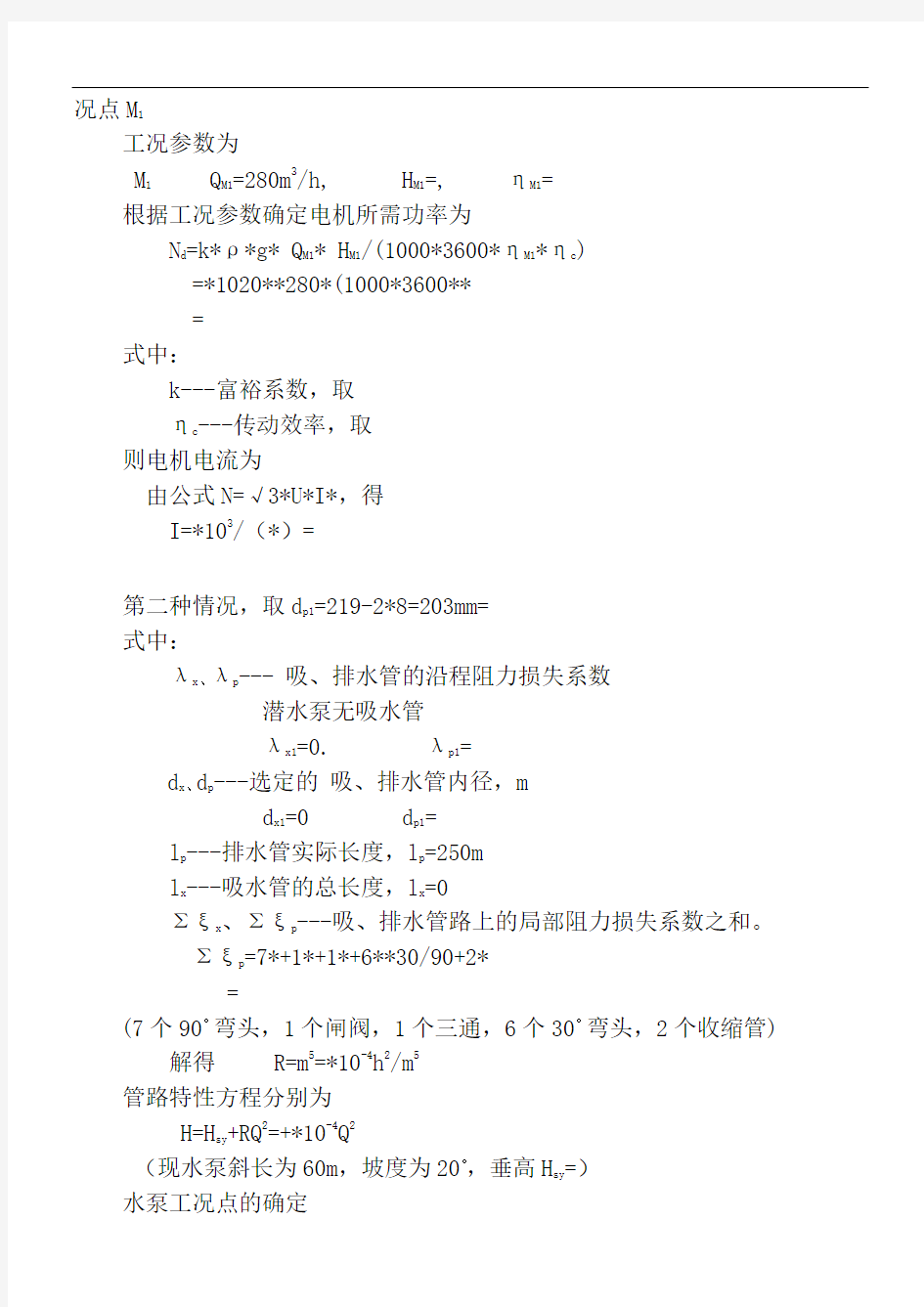

参照水泵的流量范围,选取8个流量值,分别计算排水所需扬程,如表所

根据上表数据,在所选水泵特性曲线图上画出管路特性曲线,得水泵的工况点M2

工况参数为

M2 Q M2=520m3/h, H M2=56m, ηM2=

根据工况参数确定电机所需功率为

N d=k*ρ*g* Q M1* H M1/(1000*3600*ηM1*ηc)

=*1020**520*(1000*3600**

=150kw

式中:

k---富裕系数,取

ηc---传动效率,取

则电机电流为

由公式N=√3*U*I*,得

I=150*103/(*)=

22人车机头排水管路特性计算(二)

管路特性方程式为

H=H sy+ARQ2

式中:

A---管内径变化而引起阻力损失变化的系数,取 A=1;

由公式知

R=8/π2*g[Σξx/d x4+λx*l x/d x5+(Σξp+1)/d p4+λp*l p/d p5]考虑两种情况,分别取排水管ф159*5和ф219*8。

第一种情况,利用一趟150米6寸钢管和一趟200米12寸钢管串联排水,分别取d p1=159-2*5=149mm=

d p2=325-2*12=301mm=

式中:

λx、λp--- 吸、排水管的沿程阻力损失系数

潜水泵无吸水管

λx1=0 λp1= λp2=

d x、d p---选定的吸、排水管内径,m

d x1=0 d p1= d p2=

l p---排水管实际长度,l p=350m

l p1=150m l p2=200m

l x---吸水管的总长度,l x=0

Σξx、Σξp---吸、排水管路上的局部阻力损失系数之和。

Σξp1=1*+6**30/90+1*+ =

(1个闸阀,2个30。弯头,1个收缩管,1个扩大管)

Σξp2=10*+6**30/90+1*

=

(10个90。弯头,6个30。弯头,1个收缩管)

解得 R=m5=*10-4h2/m5

管路特性方程分别为

H=H sy+RQ2=50+*10-4Q2

(现水泵斜长为150m,坡度为20。,垂高H sy=50m)

水泵工况点的确定

参照水泵的流量范围,选取9个流量值,分别计算排水所需扬程,如表所

根据上表数据,在所选水泵特性曲线图上画出管路特性曲线,得水泵的工况点M1

工况参数为

M1 Q M1=270m3/h, H M1=, ηM1=

根据工况参数确定电机所需功率为

N d=k*ρ*g* Q M1* H M1/(1000*3600*ηM1*ηc)

=*1020**270*(1000*3600**

=

式中:

k---富裕系数,取

ηc---传动效率,取

则电机电流为

由公式N=√3*U*I*,得

I=*103/(*660*)=146A

第二种情况,利用一趟200米8寸钢管和一趟150米12寸钢管串联排水,分别取d p1=219-2*8=149mm=

d p2=325-2*12=301mm=

式中:

λx、λp--- 吸、排水管的沿程阻力损失系数

潜水泵无吸水管

λx1=0 λp1= λp2=

d x、d p---选定的吸、排水管内径,m

d x1=0 d p1= d p2=

l p---排水管实际长度,l p=350m

l p1=150m l p2=200m

l x---吸水管的总长度,l x=0

Σξx、Σξp---吸、排水管路上的局部阻力损失系数之和。

Σξp1=1*+6**30/90+1*+ =

(1个闸阀,2个30。弯头,1个收缩管,1个扩大管)

Σξp2=10*+6**30/90+1*

=

(10个90。弯头,6个30。弯头,1个收缩管)

解得 R=m5=*10-4h2/m5

管路特性方程分别为

H=H sy+RQ2=50+*10-4Q2

(现水泵斜长为150m,坡度为20。,垂高H sy=50m)

水泵工况点的确定

参照水泵的流量范围,选取8个流量值,分别计算排水所需扬程,如表所

根据上表数据,在所选水泵特性曲线图上画出管路特性曲线,得水泵的工况点M2

工况参数为

M2 Q M2=420m3/h, H M2=77m, ηM2=

根据工况参数确定电机所需功率为

N d=k*ρ*g* Q M1* H M1/(1000*3600*ηM1*ηc)

=*1020**420*77/(1000*3600**

=140kw

式中:

k---富裕系数,取

ηc---传动效率,取

则电机电流为

由公式N=√3*U*I*,得

I=140*103/

(*660*)=144A

离心泵及管路特性曲线测定

离心泵及管路特性曲线测定

实验四离心泵及管路特性曲线测定 一.实验目的 1. 熟悉离心泵的操作方法及实验中开闭阀门顺序; 2. 掌握实验原理; 3. 掌握离心泵特性曲线和管路特性曲线的 测定方法,表示方法,加深对离心泵性 能的了解; 4. 熟悉各种仪表的使用; 5. 掌握如何处理实验数据。 二. 实验仪器和药品 天津市鹏翔科技有限公司离心泵及管路特性实验装置1台 实验介质自来水 三. 实验原理 (一)离心泵特性曲线 离心泵是最常见的液体输送设备。在一定的型号和转速下,离心泵的扬程H、轴功 率N及效率η均随流量Q而改变。通常 通过实验测定出H—Q、N—Q及η—Q 关系,并用曲线表示之,成为离心泵特 性曲线。离心泵特定曲线是确定泵的适

泵的轴功率N=电动机的输出功率,KW 电动机的输出功率=电动机的输入功率×电动机的效率 泵的轴功率=功率表的读数×电动机效率,KW 1. η的测定 N Ne =η 其中102 1000ρρHQ g HQ Ne == KW 式中:η---泵的效率; N---泵的轴功率,KW Ne---泵的有效功率,KW H---泵的压头,m Q---泵的流量,m 3/s ρ---水的密度,Kg/m 3 (二)管路特性曲线 当离心泵安装在特定的管路系统中工作时,实际的工作压头和流量不仅与离心泵本身的性能有关,还与管路特性有关,也就是说,在液体输送过程中,泵和管路二者是相互制约的。 管路特性曲线是指流体流经管路系统的流量与所需压头之间的关系。若将泵的特性曲线与

管路特性曲线绘在同一坐标图上,;两曲线交点即为泵在该管路的工作点。因此,如同通过改变阀门开度来改变管路特性曲线,求出泵的特性曲线一样,可通过改变泵转速来改变泵的特性曲线,从而得出管路特性曲线。泵的压头计算同上。 实验装置流程如下: 1—流量调节阀;2—管路调节阀;3—注水口阀门;4—放液阀; 5—单向阀:6—离心泵7—转子流量计;8 —放气口;9—水槽; 10—真空表P0;11—离心泵出口压力 P1;12管路压力P2; 13—漏斗

测定管路特性曲线实验指导书

实验实训五测定管路特性曲线 1.实验目的 (1)巩固和加深对能量损失、管路系统阻抗、水泵扬程、管路特性曲线等概念的理解;(2)掌握管路特性曲线的测量和计算方法; (3)掌握水泵启动和停机的操作; (4)掌握压力和流量的测量方法和测量仪表的使用; (5)了解操作条件的含义,以及对管路特性曲线的影响。 2.实验要求 S,绘制管路特性曲线; (1)利用实验装置测量相关参数,计算 h (2)改变操作条件,测量并绘制不同操作条件下的管路特性曲线。要求总共完成三条管路特性曲线的绘制; (3)比较不同操作条件下管路特性曲线的特点。 3.实验装置及测量仪表 图5-1管路特性曲线实验装置示意图 图5-1 为可供参考的实验装置示意图,该装置应具备下列几个主要部分并符合一定的要求: 1-水箱,要求水泵吸水口和出水口水位相同并恒定不变,以简化能量方程和相关计算; 2-离心泵(包括底阀等附件); 3、4-压力表,用于测定管中流体压力; 5-截止阀; 6-流量计; p 7-管路系统,走向和布置并无一定之规,但应能使流体产生较大的能量损失,表现为 1 p的较大差异。为简化计算,应使用相同管径,以保证流速相等。同时让水泵出口和管和 2 道出口的高度差为0。 4.实验原理 列出两个测压点断面1-1和2-2间能量方程:

2 12 2 22211122-+++=++l h g g p z g g p z υρυρ 其中 21z z =,21υυ=,因此 g p g p p h l ρρ?= -= -2121 忽略水泵的阻力,21-l h 即为流体流过管路系统的能量损失。 而水泵扬程完全用于克服管道阻力,因而 g p h H l ρ?= =-21 在包括水泵在内的管路系统中若阻抗为h S ,水泵扬程为H ,流量为Q ,则 21Q S H H h += 其中121z z H -=,为吸水口和出水口的位置差。此处为0,故管路特性曲线方程为 2Q S H h = 从而 2 Q H S h = 在某一操作条件下h S 为常数,根据测定的压力差计算H 之后,即可按上式计算h S 。然后假定不同的流量计算相应的水泵扬程,从而绘制该管路系统某一操作条件下的特性曲线。 5.实验步骤 (1)关闭截止阀; (2)向底阀注水,到水泵吸入管充满为止; (3)启动离心泵; (4)开启截止阀,使阀门固定在某较小开度; (5)检查管路系统是否有泄漏,检查压力表和流量计工作是否正常; (6)压力表和流量计读数稳定之后,记录1p 、2p 和Q ; (7)开大阀门以改变操作条件,待流动稳定后,记录1p 、2p 和Q ; (8)将阀门开到更大位置,待流动稳定后,记录1p 、2p 和Q ; (9)离心泵停机,结束实验; (10)将所有数据记录在表5-1中。

管道总传热系数计算

1管道总传热系数 管道总传热系数是热油管道设计和运行管理中的重要参数。在热油管道稳态运行方案的工艺计算中,温降和压降的计算至关重要,而管道总传热系数是影响温降计算的关键因素,同时它也通过温降影响压降的计算结果。1.1 利用管道周围埋设介质热物性计算K 值管道总传热系数K 指油流与周围介质温差为1℃时,单位时间内通过管道单位传热表面所传递的热量,它表示油流至周围介质散热的强弱。当考虑结蜡 层的热阻对管道散热的影响时,根据热量平衡方程可得如下计算表达式: (1-1)1112ln 111ln 22i i n e n w i L L D D D KD D D D ααλλ-+???? ?????=+++????????∑式中:——总传热系数,W /(m 2·℃);K ——计算直径,m ;(对于保温管路取保温层内外径的平均值,对于e D 无保温埋地管路可取沥青层外径);——管道内直径,m ;n D ——管道最外层直径,m ;w D ——油流与管内壁放热系数,W/(m 2·℃);1α ——管外壁与周围介质的放热系数,W/(m 2·℃);2α ——第层相应的导热系数,W/(m·℃);i λi ,——管道第层的内外直径,m ,其中;i D 1i D +i 1,2,3...i n =——结蜡后的管内径,m 。L D 为计算总传热系数,需分别计算内部放热系数、自管壁至管道最外径K 1α的导热热阻、管道外壁或最大外围至周围环境的放热系数。 2α(1)内部放热系数的确定1α放热强度决定于原油的物理性质及流动状态,可用与放热准数、自然1αu N 对流准数和流体物理性质准数间的数学关系式来表示[47]。r G r P 在层流状态(Re<2000),当时:500Pr

供热管网压降温降计算

1.1.1 压降、温降计算公式 根据《动力管道手册》压降计算公式: )(10)(10215.11232 H H Ld L d w p -++?=?ρλ ρ 式中:1.15——安全系数; p ?——介质沿管道内流动总阻力,Pa ; L ——为管道直线长度m ; Ld ——为管道局部阻力当量长度m ; W ——蒸汽管道平均流速m/s ; d ——管道内径mm ; ρ——蒸汽介质平均密度kg/m 3; λ——管道摩擦阻力系数,根据管道绝对粗糙度K 值选择,对过热蒸汽管道,按管道绝对粗糙度K=0.1mm 取用; H2-H1——管道终端与始端的高差,m 。 根据《设备及管道绝热设计导则》GB/T8175-2008 单层保温的管道单位热损失计算公式: Do Di Do In Ta T R R Ta T q ?+-=+-=αλαπ2 1)(21 W/m.h 式中:T ——设备和管道的外表面温度(℃),T 应取管道蒸汽介质的平均温度即22 1t t T +=; t1——管道始端蒸汽温度℃; t2——管道终端蒸汽温度℃;

Ta ——环境温度,根据工程情况定℃; R1——保温层热阻 对管道(m.K )/W ;对平面:(m 2.K)/W ; R2——保温层表面热阻 对管道(m.K )/W ; λ——保温材料制品在平均温度下导热系数W/(m.K ); Do ——保温层外径 m ; Di ——保温层内径 m ; α——保温层外表面与大气的换热系数 W/(m 2.K ),w 36α+= GB/T8175-2008规范推荐 .K W/m .α26311= 此时风速w 为3.5m/s 。 管径计算是按照正常负荷计算管径,同时以最大负荷及最小负荷校核计算后综合选取的。

并联管路特性及流量分配实验(总)

实验四 并联管路特性及流量分配实验 实验类型: 综合性实验 学 时:2 适用对象:热能与动力工程专业、建筑环境与设备工程专业 一、实验目的 1、了解并联管路特性及并联管路中阀门开度变化时的流量分配情况; 2、掌握并联管路特性曲线(h w -q V 或p w -q V )的绘制方法,明确各支路存在流量偏差的原因。 二、实验要求 1、在并联管路中,当各支路流量控制球阀处于全开时,绘制各支路的管路特性曲线和并联管路特性曲线;计算采用不同方法测量总流量的相对误差,分析各支路存在流量偏差的原因。 2、将任意三条支路上的流量控制球阀完全关闭,绘制其余两支路流量控制球阀处于两种不同开度时各支路的管路特性曲线和两支路并联管路特性曲线,分析管路特性曲线在流量控制球阀处于不同阀门开度时的变化趋势及其原因; 3、比较不同支路的阻力特性曲线,并分析存在差别的原因。 三、实验原理 1、并联管路特点 (1)并联管路的流动损失特性:并联管路中各支路的流动损失相等,即 h w = h w i (m ) (41) (2)并联管路的流量特性:并联管路的总流量等于各支路的流量之和,即 1 N V V i i q q ==∑ (m 3/s ) (42) 而对于每一支路,其能量损失可按串联管路计算,故 2 2 w 1 1 () 2N M j i i j k i Vi j k j l h k q d g υλζ===+=∑∑ (m) (43a ) 或者以压强损失表示为, '2 w i wi i Vi p gh k q ρ?== (Pa) (43b ) 以上公式即为并联管路的水力计算式,利用这些公式,即可解决并联管路中流量分配,水头计算以及管径选择等问题。 2、参数测量 在本实验中,并联管路的总流量V q 采用三角堰流量计测量,按下式计算 5 2 1.4tg 2 V q H θ =? (m 3 /s ) (44) 式中 q V ——并联管路的总流量,m 3 /s ;

离心泵及管路特性曲线测定

实验四 离心泵及管路特性曲线测定 一. 实验目的 1. 熟悉离心泵的操作方法及实验中开闭阀门顺序; 2. 掌握实验原理; 3. 掌握离心泵特性曲线和管路特性曲线的测定方法,表示方法,加深 对离心泵性能的了解; 4. 熟悉各种仪表的使用; 5. 掌握如何处理实验数据。 二. 实验仪器和药品 天津市鹏翔科技有限公司离心泵及管路特性实验装置 1台 实验介质 自来水 三. 实验原理 (一)离心泵特性曲线 离心泵是最常见的液体输送设备。在一定的型号和转速下,离心泵的 扬程H 、轴功率N 及效率η均随流量Q 而改变。通常通过实验测定出H —Q 、N —Q 及η—Q 关系,并用曲线表示之,成为离心泵特性曲线。离心泵特定曲线是确定泵的适宜操作条件和选用泵的重要依据。泵的特性曲线的具体测定方法如下: 1. H 的测定 在离心泵进出口管装设真空表和压力表,在相应的两截面列出机械能恒算方程式(以单位重量液体为横算计准)。 出入出出出入 入入 -+++=+++f H g u g P Z H g u g P Z 222 2 ρρ

出入入 出入 出入出-+-+ -+ -=f H g u u g P P Z Z H 22 2ρ 上式中H f 入-出是泵的吸入口和压出口之间管路内的流体流动阻力(不包括泵体内部的流动阻力所引起的压头损失),当所选的两截面很接近泵体时,与柏努利方程中其它项比较,H f 入-出值很小,故可忽略。于是上式变为: g u u g P P Z Z H 22 2 入 出入 出入出-+ -+ -=ρ 将测的(Z 出-Z 入)和(P 出-P 入)的值以及计算所得的μ入,μ出代入上式可求得H 的值。 2. N 的测定 功率表测得的功率为电动机的输入功率。由于泵由电动机直接带动,传动效率可视为,所以电动机的输出功率等于泵的轴功率。即: 泵的轴功率N=电动机的输出功率,KW 电动机的输出功率=电动机的输入功率×电动机的效率 泵的轴功率=功率表的读数×电动机效率,KW 3. η的测定 N Ne = η 其中102 1000ρρHQ g HQ Ne == KW 式中:η---泵的效率; N---泵的轴功率,KW Ne---泵的有效功率,KW H---泵的压头,m Q---泵的流量,m 3/s ρ---水的密度,Kg/m 3

管路特性曲线

管路特性曲线 PRO/ENGINEER提供了专用的管理设计模块PRO/Piping。根据已设计好的室外钣金模型(图1),我们利用PRO/Piping功能进行空调室外管路设计(图3)。传统的管路设计方法主要是在实物上测量,然后反复制作配管样品装机校核,设计周期长。而使用PRO/Piping进行管路设计很好地解决了这一问题,由于其全参数的三维设计模式,使得工程开发人员在进行管路设计的时候,不但对管路的工艺性、三维空间的位置都有了全局性的考虑,同时还能更全面地考虑到管路由于跌落及运输带来的震动和噪音等方面的影响,因此提高了管路设计的一次成功率及管路的可靠性,缩短了开发的时间。 同时由于零部件的高度通用化及标准化,加之压缩机外观的大同小异,我们可以利用PRO/ASSEMBLY的Restructure对四通阀部件(图2)进行重新构建,然后在SaveaCopy新建一个四通阀部件,接着利用MATE、ALIGN、INSERT、ORIGN等进行装配。再修改管路的参数,很快就能初步构建好新的四通阀部件,这样大大减少了前期对管路部件构思和设计的时间。这也是PRO/E高度参数化带来的好处。 由于PRO/E在设计上有如上的特点,所以在缩短开发周期中,保证了设计质量的同时,也大大减少样件的数量。这对开发成本的降低是很明显的。同样利用PRO/E的Assembly Mass Properties,可以通

过输入组件的材料密度后,得到体积、曲面面积和质量等数据(图4),这对于前期对管路部件进行成本预算是很有用的。特别是近期的原材料价格大幅度上涨,材料成本的控制成为了成本控制的一大环节。设计开发人员可以利用该功能在设计初期就对成本进行有效的控制。

管道温降计算

1管道总传热系数 管道总传热系数K 指油流与周围介质温差为1℃时,单位时间内通过管道单位传热表面所传递的热量,它表示油流至周围介质散热的强弱。当考虑结蜡层的热阻对管道散热的影响时,根据热量平衡方程可得如下计算表达式: 1 112ln 111 ln 22i i n e n w i L L D D D KD D D D ααλλ-+???? ?????=+++???????? ∑ (1-1) 式中:K ——总传热系数,W/(m 2·℃); e D ——计算直径,m ; (对于保温管路取保温层内外径的平均值,对于无保温埋地管路可取沥青层外径); n D ——管道内直径,m ; w D ——管道最外层直径,m ; 1α——油流与管内壁放热系数,W/(m 2·℃); 2α——管外壁与周围介质的放热系数,W/(m 2·℃); i λ——第i 层相应的导热系数,W/(m·℃); i D ,1i D +——管道第i 层的内外直径,m ,其中1,2,3...i n =; L D ——结蜡后的管内径,m ; L λ——所结蜡导热系数。 为计算总传热系数K ,需分别计算内部放热系数1α、自管壁至管道最外径的导热热阻、管道外壁或最大外围至周围环境的放热系数2α。 (1)内部放热系数1α的确定 放热强度决定于原油的物理性质及流动状态,可用1α与放热准数u N 、自然对流准数r G 和流体物理性质准数r P 间的数学关系式来表示。 在层流状态(Re<2000),当500Pr ?Gr 时:

管道总传热系数计算

1管道总传热系数 管道总传热系数就是热油管道设计与运行管理中得重要参数。在热油管道稳态运行方案得工艺计算中,温降与压降得计算至关重要,而管道总传热系数就是影响温降计算得关键因素,同时它也通过温降影响压降得计算结果。 1、1 利用管道周围埋设介质热物性计算K 值 管道总传热系数K 指油流与周围介质温差为1℃时,单位时间内通过管道单位传热表面所传递得热量,它表示油流至周围介质散热得强弱。当考虑结蜡层得热阻对管道散热得影响时,根据热量平衡方程可得如下计算表达式: 1112ln 111ln 22i i n e n w i L L D D D KD D D D a a l l -+轾骣犏琪桫犏=+++犏犏犏臌? (1-1) 式中:K ——总传热系数,W /(m 2·℃); e D ——计算直径,m ;(对于保温管路取保温层内外径得平均值,对于无保温埋地管路可取沥青层外径); n D ——管道内直径,m ; w D ——管道最外层直径,m ; 1α——油流与管内壁放热系数,W/(m 2·℃); 2α——管外壁与周围介质得放热系数,W/(m 2·℃); i λ——第i 层相应得导热系数,W/(m·℃); i D ,1i D +——管道第i 层得内外直径,m ,其中1,2,3...i n =; L D ——结蜡后得管内径,m 。 为计算总传热系数K ,需分别计算内部放热系数1α、自管壁至管道最外径得 导热热阻、管道外壁或最大外围至周围环境得放热系数2α。(1)内部放热系数1α得确定 放热强度决定于原油得物理性质及流动状态,可用1α与放热准数u N 、自然对流准数r G 与流体物理性质准数r P 间得数学关系式来表示[47]。在层流状态(Re<2000),当Pr 500Gr 水泵的性能曲线图分析文稿归稿存档编号:[KKUY-KKIO69-OTM243-OLUI129-G00I-FDQS58- 水泵的性能曲线图分析: 泵的特性曲线均在一定转速下测定,故特性曲线图上注出转速n值。 水泵的性能曲线图上水平座标标示流量,垂直座标标示压力(扬程),其中有根流量与压力曲线,一般情况下当压力升高时流量下降,你可以根据压力查到流量,也可从流量查到压力;还有根效率曲线,其这中间高,两边低,标明流量与压力在中间段是效率最高,因此我们选泵时要注意泵运行时的压力与流量,处于效率曲线最高附近;再有一个功率(轴功率)曲线,其一般随流量增加而增加。注意其轴功率不应超过电机功率。 1、曲线:Q-H,流量与扬程曲线趋势图,粗线是推荐工作范围。扬程-- 流量曲线 以离心式水泵为例,水泵性能曲线图包含有Q-H(流量-扬程)、Q-N(流量-功率)、Q-n(流量-效率)及Q-Hs(流量-允许吸上真空高度)。每一个流量Q都相应于一定的扬程H、轴功率N、效率n和允许吸上真空高度Hs 。扬程是随流量的增大而下降的。 Q-H(流量-扬程)是一条不规则的曲线。相应于效率最高值的(Qo,Ho)点的参数,即为水泵铭牌上所列的各数据。它将是该水泵最经济工作的一个点。在该点左右的一定范围内(一般不低于最高效率点的10%左右)都属于效率较高的区段,称为水泵的高效段。在选泵时,应使泵站设计所要求的流量和扬程能落在高效段范围内。 因无法上图,请自找一幅水泵性能曲线图对照着看。主要就这些了。 GPM :加仑/分钟,流量单位 3.=gallons per minute 加仑/分,每分钟加仑数(等于4.546升/分) 273L/h。 其中ft是英尺,表示扬程。 1英尺=12英寸, 1英寸=2.54厘米所以, 1英尺=12×2.54=30.48厘米=0.3048米. 比如说自来水管道压力为0.2Mpa,它能供到多高的高度呢转换公式是什么请大家告诉我一下!谢谢 转换公式:高度H=P/(ρg) 压力为 P=0.2 Mpa=200000 Pa 高度 H=P/(ρg)=200000/(1000*9.8)= 20.41 m 以上是静压转换为压力高度的计算公式,实际在使用时,水以某一流量沿管道流动,流动中有沿程水头损失和局部水头损失,水并不能供到上述高度,应是上述高度再减去水在管道流动的水头损失。 0.1个兆帕理论上能撑起10米水柱, 水泵扬程与压力有什么关系 扬程就是压力。 压力的单位是bar 巴扬程单位是m 米 1巴=10米 2、功率曲线(泵轴功率与流量的关系N-Q) 答:HP是英制功率的计量单位,即马力。而KW是公制功率计量单位,它们的关系:1HP=0.75KW。 实验四 离心泵及管路特性曲线测定 一. 实验目的 1. 熟悉离心泵的操作方法及实验中开闭阀门顺序; 2. 掌握实验原理; 3. 掌握离心泵特性曲线和管路特性曲线的测定方法,表示方法,加深对离心泵性能的了解; 4. 熟悉各种仪表的使用; 5. 掌握如何处理实验数据。 二. 实验仪器和药品 天津市鹏翔科技有限公司离心泵及管路特性实验装置 1台 实验介质 自来水 三. 实验原理 (一)离心泵特性曲线 离心泵是最常见的液体输送设备。在一定的型号和转速下,离心泵的扬程H 、轴功率N 及效率η均随流量Q 而改变。通常通过实验测定出H —Q 、N —Q 及η—Q 关系,并用曲线表示之,成为离心泵特性曲线。离心泵特定曲线是确定泵的适宜操作条件和选用泵的重要依据。泵的特性曲线的具体测定方法如下: 1. H 的测定 在离心泵进出口管装设真空表和压力表,在相应的两截面列出机械能恒算方程式(以单位重量液体为横算计准)。 出入出出出入 入入 -+++=+++f H g u g P Z H g u g P Z 222 2 ρρ 出入入 出入 出入出-+-+ -+ -=f H g u u g P P Z Z H 22 2ρ 上式中H f 入-出是泵的吸入口和压出口之间管路内的流体流动阻力(不包括泵体内部的流动阻力所引起的压头损失),当所选的两截面很接近泵体时,与柏努利方程中其它项比较,H f 入-出值很小,故可忽略。于是上式变为: g u u g P P Z Z H 22 2入 出入 出入出-+ -+ -=ρ 将测的(Z 出-Z 入)和(P 出-P 入)的值以及计算所得的μ入,μ出代入上式可求得H 的值。 2. N 的测定 功率表测得的功率为电动机的输入功率。由于泵由电动机直接带动,传动效率可视为1.0,所以电动机的输出功率等于泵的轴功率。即: 泵的轴功率N=电动机的输出功率,KW 电动机的输出功率=电动机的输入功率×电动机的效率 泵的轴功率=功率表的读数×电动机效率,KW 3. η的测定 N Ne = η 其中102 1000ρρHQ g HQ Ne == KW 式中:η---泵的效率; N---泵的轴功率,KW Ne---泵的有效功率,KW H---泵的压头,m Q---泵的流量,m 3/s ρ---水的密度,Kg/m 3 (二)管路特性曲线 当离心泵安装在特定的管路系统中工作时,实际的工作压头和流量不仅与离心泵本身的性能有关,还与管路特性有关,也就是说,在液体输送过程中,泵和管路二者是相互制约的。 管路特性曲线是指流体流经管路系统的流量与所需压头之间的关系。若将泵的特性曲线与管路特性曲线绘在同一坐标图上,;两曲线交点即为泵在该管路的工作点。因此,如同通过改变阀门开度来改变管路特性曲线,求出泵的特性曲线一样,可通过改变泵转速来改变泵的特性曲线,从而得出管路特性曲线。泵的压头计算同上。 实验装置流程如下: 用计算机绘制管路特性曲线 陈健 (江西省化学工业设计院 南昌 330002) 摘 要:本文简述了用计算机绘制流体输送系统管路特性曲线的方法,绘制了框图,使用Visual Basic 语言编制了程序,并给出了实例,具有实用参考价值。 关键词:计算机 绘制 管路特性 曲线 在化工工程设计中离不开泵的选择和管道计算,对于泵的管路计算由于是非线性方程,要用烦琐的试差法,计算工作量大而且又重复,准确性也差。要准确而又迅速地进行泵的管路设计计算,是提高设计工作效率、优化设计方案的重要环节。本文介绍一个如图1所示泵的输送系统的计算机绘制管路特性曲线的计算机程序,既迅速又准确,又便于分析泵选择后的管路情况,又可进行管路的多方案设计比较,使用较为方便。 1.数学模型 H= P g +K i V 2 (i=0,1) (1)式中系数k i 为: K i = 8( l i d i + i ) 2d 4i g (i=0,1) (2) (2)式中l i 是管线的长度,d i 管子内径, i 是管件的局部力系数, i 为摩擦系数,它是流体的流速和管路特性的函数,可用Re t 和管壁相对粗糙度 i /d i 表示: i =f(Re t , i /d i )而Re i 可用下式计算:Re i = d i u i (3) 当Re i 2100时: i =64/Re i (4) 当Re i 4000时,湍流时的摩擦系数用下式 计算: 1( i )1/2=1.74-21g (2 i d i +18.7 Re i ( i )1/2) (5)而势能差为: P g =P 1-P o g +(z 1-z o ) (6) 2.计算框图 框图如图2所示。 3.计算机程序 Static Function log 10(x )log 10=Log(x )/Log(10#) 22人车机头排水管路特性计算(一) 管路特性方程式为 H=H sy+ARQ2 式中: A---管径变化而引起阻力损失变化的系数,取A=1; 由公式知 R=8/π2*g[Σξx/d x4+λx*l x/d x5+(Σξp+1)/d p4+λp*l p/d p5] 考虑两种情况,分别取排水管ф159*5和ф219*8。 第一种情况,取d p1=159-2*5=149mm=0.149m 式中: λx、λp--- 吸、排水管的沿程阻力损失系数 潜水泵无吸水管 λx1=0 λp1=0.037 d x、d p---选定的吸、排水管径,m d x1=0 d p1=0.149 l p---排水管实际长度,l p=250m l x---吸水管的总长度,l x=0 Σξx、Σξp---吸、排水管路上的局部阻力损失系数之和。 Σξp=7*0.294+1*0.26+1*1.5+6*0.294*30/90+2*0.1 =4.606 (7个90。弯头,1个闸阀,1个三通,6个30。弯头,2个收缩管) 解得R=11370s2/m5=8.773*10-4h2/m5 管路特性方程分别为 H=H sy+RQ2=20.5+8.77*10-4Q2 (现水泵斜长为60m,坡度为20。,垂高H sy=20.5m) 水泵工况点的确定 参照水泵的流量围,选取9个流量值,分别计算排水所需扬程,如 根据上表数据,在所选水泵特性曲线图上画出管路特性曲线,得水泵的工况点M1 工况参数为 M1Q M1=280m3/h, H M1=87.5m, ηM1=0.55 根据工况参数确定电机所需功率为 N d=k*ρ*g* Q M1* H M1/(1000*3600*ηM1*ηc) =1.1*1020*9.8*280*87.5/(1000*3600*0.55*0.98) =138.8kw 式中: k---富裕系数,取1.1 ηc---传动效率,取0.98 则电机电流为 由公式N=√3*U*I*0.85,得 I=138.8*103/(1.732*660.0.85)=142.9A 第二种情况,取d p1=219-2*8=203mm=0.203m 式中: λx、λp--- 吸、排水管的沿程阻力损失系数 潜水泵无吸水管 λx1=0. λp1=0.034 d x、d p---选定的吸、排水管径,m d x1=0 d p1=0.203 l p---排水管实际长度,l p=250m l x---吸水管的总长度,l x=0 Σξx、Σξp---吸、排水管路上的局部阻力损失系数之和。 Σξp=7*0.294+1*0.26+1*1.5+6*0.294*30/90+2*0.1 =4.606 (7个90。弯头,1个闸阀,1个三通,6个30。弯头,2个收缩管) 解得R=2314.8s2/m5=1.786*10-4h2/m5 管路特性方程分别为 H=H sy+RQ2=20.5+1.786*10-4Q2 实验实训五 测定管路特性曲线 1.实验目的 (1)巩固和加深对能量损失、管路系统阻抗、水泵扬程、管路特性曲线等概念的理解; (2)掌握管路特性曲线的测量和计算方法; (3)掌握水泵启动和停机的操作; (4)掌握压力和流量的测量方法和测量仪表的使用; (5)了解操作条件的含义,以及对管路特性曲线的影响。 2.实验要求 (1)利用实验装置测量相关参数,计算h S ,绘制管路特性曲线; (2)改变操作条件,测量并绘制不同操作条件下的管路特性曲线。要求总共完成三条管路特性曲线的绘制; (3)比较不同操作条件下管路特性曲线的特点。 3.实验装置及测量仪表 图5-1管路特性曲线实验装置示意图 图5-1 为可供参考的实验装置示意图,该装置应具备下列几个主要部分并符合一定的要求: 1-水箱,要求水泵吸水口和出水口水位相同并恒定不变,以简化能量方程和相关计算; 2-离心泵(包括底阀等附件); 3、4-压力表,用于测定管中流体压力; 5-截止阀; 6-流量计; 7-管路系统,走向和布置并无一定之规,但应能使流体产生较大的能量损失,表现为1 p 和2p 的较大差异。为简化计算,应使用相同管径,以保证流速相等。同时让水泵出口和管道出口的高度差为0。 4.实验原理 列出两个测压点断面1-1和2-2间能量方程: 2 12 2 22211122-+++=++l h g g p z g g p z υρυρ 其中 21z z =,21υυ=,因此 g p g p p h l ρρ?=-= -2121 忽略水泵的阻力,21-l h 即为流体流过管路系统的能量损失。 而水泵扬程完全用于克服管道阻力,因而 g p h H l ρ?= =-21 埋地电伴热输气管线的热力计算 金卓 (陕西管理处,陕西榆林,719000) 摘要:本文根据流体在多层圆筒壁圆管中流动的传热学理论,建立了埋地电伴热输气管线的热力计算公式,给出了相应的数值计算方法,并进行了实例计算。结果表明:数值计算的管道出口温度与实际测得的管道出口温度的相对百分比误差在5%以内,验证了本文给出热力计算公式及相应数值计算方法的准确性。 关键词:天然气,电伴热,热力计算 1. 传热学的基本理论 热量在温度差作用下从一个物体传递至另一个物体,或者在同一物体的各个部分之间进行传递的过程称为传热。按照传热的不同机理可将传热划分为三种基本方式:热传导(导热)、热对流和热辐射,工程上经常遇到高温的运动流体将热量通过固体壁面传递给壁面另一侧低温流体的热量传递形式,将其称为传热过程。 圆筒壁的导热模型:内外壁面均保持恒定的温度,即忽略轴向导热,认为热量只沿径向传递,属于一维稳态导热,对于多层圆筒壁的稳态导热,要求相邻两层间的接触紧密无间隙,下图为三层圆筒壁稳态传热过程。 图1 三层圆筒壁 运用串联热阻叠加的原理,可得到图1所示的流体在多层圆筒壁圆管中流动的导热热流量 ()()()()14211322433 2ln //ln //ln //t t L Q d d d d d d πλλλ-= ++ (1) 式中:t 3—第二层圆筒壁外壁温度,℃; t 4—第三层圆筒壁外壁温度,℃; d 3—第二层圆筒壁外直径,m ; d 4—第三层圆筒壁外直径,m ; λ1、λ2、λ3—第一、第二、第三层圆筒壁导热系数,W/(m·℃)。 2. 土壤温度场的模型建立 土壤温度场的求解过程特别复杂,为了简单起见,忽视了在同一深度的地层温度变化的水平,并视为均匀半无限的物体,只考虑纵向深度方向的发展情况,求解一维非稳态导热温度场的问题,建立了土壤温度场的数学模型,即导热微分方程与边界条件如下: 2 2t t x ατ??=?? τ>0,0 1)管道特性曲线和泵运行点1。管道特性曲线是指在特定的管道系统中,流体在固定工况下通过管道时,压力头与流量之间的关系。2离心泵的工作点是泵特性曲线的H-Q线与管道特性曲线的QE线的交点(m点)。5离心泵的工作点和流量调节(2)离心泵的流量调节(2)当离心泵在指定的管道上工作时,由于生产的变化,有时需要改变管道所要求的流量任务,实际上就是改变泵的工作点。由于泵的工作点是由管路和泵的特性决定的,因此可以通过改变泵和管路的特性来改变工作点,达到调节流量的目的。1改变阀门开度,即改变离心泵出口管道阀门开度,改变管道特性曲线。优点:快速简单,流量可连续改变。缺点:能耗高,非常不经济。2改变泵的转速实质上就是改变泵的特性曲线。优点:能耗合理。缺点:需要变速装置或昂贵的变速原动机,难以实现连续流量调节。在实际生产中,当单台泵不能满足输送任务要求时,可采用并联或串联离心泵。当离心泵并联或串联时,将组合安装的同一型号的两台离心泵视为一个泵组,用泵组的特性曲线或综合特性曲线确定泵组的工作点。1如果两台相同的泵并联,且每台泵的流量和压头相同,则并联组合泵的流量为单台泵的两倍,压头与单台泵相同。单泵。图中显示了单泵和组合泵的特性曲线。如果两台相同的 泵串联,且每台泵的流量和压头相同,则串联组合泵的压头为单泵的两倍,流量与单泵相同。单泵。图中显示了单泵和组合泵的特性曲线。系列离心泵(1)离心泵型离心泵1型。清水泵:适用于输送清水或物理性质与水相近的液体,无腐蚀性,杂质少。结构简单,操作方便。2防腐泵:用于输送腐蚀性液体。与液体接触的部件由耐腐蚀材料制成,需要可靠的密封。三。油泵:用于运输石油产品的泵,要求密封良好。4杂质泵:输送含有固体颗粒和浓浆的液体,叶轮通道宽,叶片少。6离心泵的选型。单吸泵;双吸泵;其他类别。1确定输送系统的流量和扬程。液体输送能力通常由生产任务指定。如果流量在一定范围内波动,泵的选择应以最大流量为基础。根据输送系统的管道布置,采用伯努利方程计算管道在最大流量下所需的压头。2在选择泵的类型和型号时,首先要根据所输送液体的性质和工况来确定泵的类型,然后根据确定的流量产品选择合适的型号目录。显然,所选泵提供的流量和压头不一定与管道要求的流量相同,考虑到工况的变化和一定的裕度,所选泵的流量和压头可能稍大一些。在HQ曲线对应的点(速率)范围下,相应泵的效率应较高。选型后,列出泵的各项性能参数。如果被输送液体的密度大于水的密度,就可以计算出泵的轴向功率。 水泵的性能曲线图分析: 泵的特性曲线均在一定转速下测定,故特性曲线图上注出转速n值。 水泵的性能曲线图上水平座标标示流量,垂直座标标示压力(扬程),其中有根流量与压力曲线,一般情况下当压力升高时流量下降,你可以根据压力查到流量,也可从流量查到压力;还有根效率曲线,其这中间高,两边低,标明流量与压力在中间段是效率最高,因此我们选泵时要注意泵运行时的压力与流量,处于效率曲线最高附近;再有一个功率(轴功率)曲线,其一般随流量增加而增加。注意其轴功率不应超过电机功率。 1、曲线:Q-H,流量与扬程曲线趋势图,粗线是推荐工作范围。扬程-- 流量曲线 以离心式水泵为例,水泵性能曲线图包含有Q-H(流量-扬程)、Q-N(流量-功率)、Q-n(流量-效率)及Q-Hs(流量-允许吸上真空高度)。每一个流量Q都相应于一定的扬程H、轴功率N、效率n和允许吸上真空高度Hs 。扬程是随流量的增大而下降的。 Q-H(流量-扬程)是一条不规则的曲线。相应于效率最高值的(Qo,Ho)点的参数,即为水泵铭牌上所列的各数据。它将是该水泵最经济工作的一个点。在该点左右的一定范围内(一般不低于最高效率点的10%左右)都属于效率较高的区段,称为水泵的高效段。在选泵时,应使泵站设计所要求的流量和扬程能落在高效段范围内。 因无法上图,请自找一幅水泵性能曲线图对照着看。主要就这些了。GPM :加仑/分钟,流量单位 3.=gallons per minute 加仑/分,每分钟加仑数(等于4.546升/分) 273L/h。 其中ft是英尺,表示扬程。 1英尺=12英寸, 1英寸=2.54厘米所以, 1英尺=12×2.54=30.48厘米=0.3048米. 比如说自来水管道压力为0.2Mpa,它能供到多高的高度呢转换公式是什么请大家告诉我一下!谢谢 转换公式:高度H=P/(ρg) 压力为P=0.2 Mpa=200000 Pa 高度H=P/(ρg)=200000/(1000*9.8)= 20.41 m 以上是静压转换为压力高度的计算公式,实际在使用时,水以某一流量沿管道流动,流动中有沿程水头损失和局部水头损失,水并不能供到上述高度,应是上述高度再减去水在管道流动的水头损失。 0.1个兆帕理论上能撑起10米水柱, 水泵扬程与压力有什么关系 扬程就是压力。 压力的单位是bar 巴扬程单位是m 米 1巴=10米 2、功率曲线(泵轴功率与流量的关系N-Q) 答:HP是英制功率的计量单位,即马力。而KW是公制功率计量单位,它们的关系:1HP=0.75KW。 首先你要明白水泵性能曲线是由管路性能曲线和扬程流量曲线构成的,其实很简单。他的交点就是工况点,两水泵并联时流量叠加,扬程基本不变。串联时扬程叠加流量不变。 热油输送管路的温降计算 热油在埋地管路输送过程中因无法做到完全绝热,它会沿管线向四周传热,下面仅以纵向温降进行研究计算。 1·设热油输送管道,管外径为D ,周围介质温度为T 0,总传热系数为K ,输量 为G ,油品的比热为C ,出站油温为T Q ,油流流到距加热站出口X 米处时,温度降为T ℃。 注:(1)在稳定工况下:温度不随时间而变化,输量不随时间而变化; (2)油流至周围介质的总传热系数K 沿线为常数; (3)沿线地温和油品的比热C 为常数; (4)油品沿管轴线温度不变。 2·在距输油站为X 处取一微元段dx ,设X 处断面油温为T ,油流经过dx 段的 温度变化为dt ,由能量方程推导温降公式,稳定流动的能量方程; dx dQ g dx dv v dx dP P h dx dT T h T p - =++??? ????+??? ????θsin 忽略高差和速度变化的影响,则: dx dQ dx dP P h dx dT T h T p -=??? ????+? ?? ???? 另外由热力学知识可知: h p T P T T h P h ??? ??????? ????-=??? ???? 因此: dx dQ dx dP P T T h dx dT T h h p p -=? ?? ??????? ????-??? ???? 由于: P p C T h =??? ???? i h D P T =??? ???? 则: dQ dp D C dT C i P P -=- 故在L+dL 断面上油温为T+dT ,稳定传热时,dL 上的热平衡方程为: 单位时间内管线向周围介质的散热量 = 油流温降放出的热量 dQ 表示单位质量液体在单位管长上的热量损失,由传热学关系可知: ()dx M T T D K dQ 0-= π 因此: ()dT C dp D C dx M T T D K P i P -=-0π 令 P MC D K a π= , 则: ()()dx dp D T T a dx T T d i =-+-00 非齐次线性微分方程的通解为: dx e dx dp D e Ce T T ax i ax ax ---?+=-0 由于: 0=x 时,Q T T =,所以: () dx e dx dp e D e T T T T ax ax i ax Q ---? +-+=00 在热油液流中不考虑节流效应,则得到苏霍夫公式: () ax Q e T T T T --+=00 单位质量下取:P GC D K a π= 适用于流速低、温降大、摩阻热影响较小的情况下。正常运行工况选择此公式。 各参数的意义: G ——油品的质量流量,kg/s ; M ——油品的单位质量,kg ; C ——油流比热容,J/(kg ·℃); D ——管道外径,m ;水泵的性能曲线图分析

离心泵及管路特性曲线测定

用计算机绘制管路特性曲线

管路特性的计算

测定管路特性曲线实验指导书

温降计算

管路特性曲线

水泵的性能曲线图分析

热油输送管道的温降计算