我国目前铝合金表面处理的工艺及其环境效应

我国目前铝合金表面处理的工艺及其环境效应

我国铝合金型材的表面处理工艺包括阳极氧化,阳极氧化后电泳涂漆,化学转化后喷粉,

化学转化后喷漆等四种工艺。它们虽然源自西欧和日本的工艺,但在我国得到了融合、提升

和发展。但是在过去引进国外技术及国产化过程中,重点放在结合我国的当时技术水平、资

源特点、并从方便管理和降低成本等因素考虑较多,环境效应关注不够。因此有关废水、废

气的处理思路、方案和措施,甚至在某些工艺路线方面,从新的环境效益的视角去审视,都

存在不少问题,其中包括若干亟待解决的问题,本文在此基础上提出一些技术设想和新建议。

一、铝材表面处理生产线废水废气的排放标准

各行业的不同工艺需要控制的污染物质并不相同,为此废水的排放的浓度标准也不可能

相同。对于铝合金加工行业,废水的排放标准可执行国家标准GB 8978-1988 “污水综合排

放标准”。排放标准按地面水域使用功能要求和污水排放去向,对于向地面水水域排放和城

市下水道排放的污水分别执行一、二、三级的标准。

对排入重点保护水域、生活饮用水水源地、一般经济渔业水域、重要风景游览区等水域

的污水需要执行一级标准。

对排入一般保护水域,一般工业用水区、景观用水区及农业用水区等水域的污水执行二

级标准。

对排入城镇下水道并进入二级污水处理厂,进行生物处理的污水执行三级标准。

在某些情形下,不仅排放的要求更高,而且对于中水的回收使用比例要求更高,例如最

近华加日对于新厂的废水排放,不仅排放的“废水”需要达标,而且回收利用率要达到90%,

没有新的环境保护思路和高标准的环境治理措施是不可能达到的。

国家标准GB 8978-1988还把排放的69种污染物按性质分为两类,读者需要时可以直

接查阅标准。

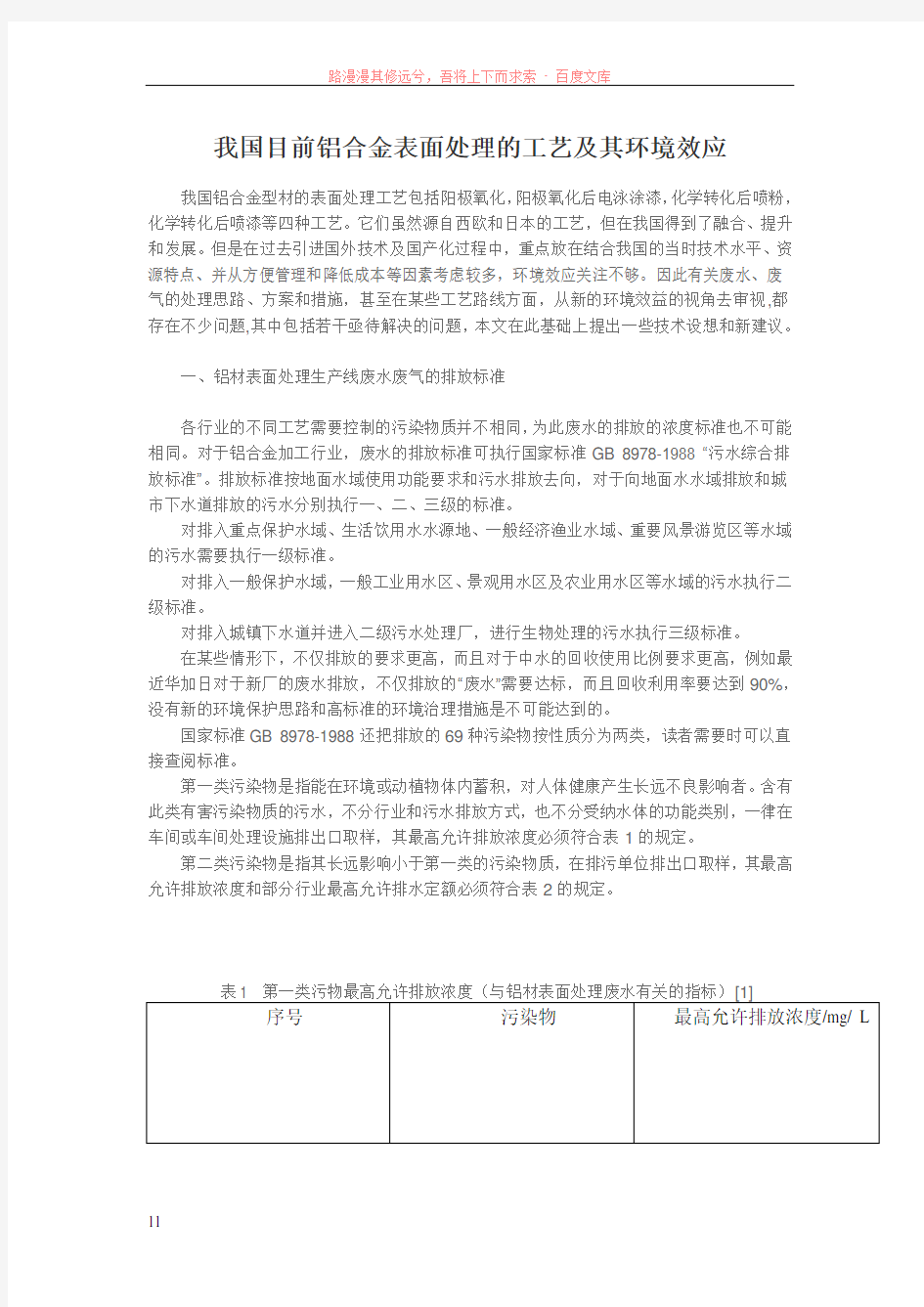

第一类污染物是指能在环境或动植物体内蓄积,对人体健康产生长远不良影响者。含有

此类有害污染物质的污水,不分行业和污水排放方式,也不分受纳水体的功能类别,一律在

车间或车间处理设施排出口取样,其最高允许排放浓度必须符合表1的规定。

第二类污染物是指其长远影响小于第一类的污染物质,在排污单位排出口取样,其最高

允许排放浓度和部分行业最高允许排水定额必须符合表2的规定。

序号污染物最高允许排放浓度/mg/ L

1 总铬 1.5

2 六价铬0.5

3 总镍 1.0

序号污染物适用范围一级标

准

二级标

准

三级标

准

1 pH 一切排污单位6~9 6~9 6~9

2

色度(稀释倍数) 其他排污单位50 80

-

3 悬浮物(SS) 其他排污单位70 200 400

其他排污单位30 60 300 4 5日生化需氧量

(BOD5)

5 化学需氧量(COD) 城镇二级污水处理

60 120 -

厂

6 石油类其他排污单位100 150 500

7 氟化物低氟地区(水体含氟

10 10 20

量<0.5mg/L)

8 磷酸盐(以P计) 其它排污单位0.5 1.0 -

经过环保处理的废水必须达到上述指标才能排放,在一、二类污染物中,排放废水的

pH值是最直观的检测指标,也是废水处理操作人员的重点控制因素。废水的pH值在反应

池中就应该调节到符合排放标准,在调节pH值的操作中,需要反复测量废水的pH值,掌

握其变化规律,并逐渐减少中和剂的添加量,最终达到pH 6~9的排放标准。在废水处理

工艺完善、废水处理装置运行正常、操作人员严格按要求操作的情况下,是可以保证废水的

pH值达到排放标准的。

阳极氧化电解着色(镍盐)可能应该按照电镀污染物的标准排放,那么实际要求明显地比

GB 8978-1988的要求严格许多,国家标准GB21900-2008”电镀污染物排放标准”[2] 的废水

排放限制见表3所示。

表3 水污染物特别排放限值[2]

序号污染物项目排放限值/ mg/L

污染物排放监控位置总铬

0.5

车间或生产设施废水排放口六价铬

0.1

总镍

0.1

总 锌

1.0

企业或废水总排放口

总 铝

2.0

化学需氧量 50

pH 值

6-9

铝材阳极氧化生产线的废气主要是酸雾、碱雾,通常采用湿法净化的吸收方法进行处理,只要设计正确,处理方法基本上没有技术难度问题。如果阳极氧化生产线包括三酸化学抛光工序,硝酸挥发引起的氧化氮的废气污染极为严重,不论是黄烟还是白烟的气体污染的问题都非常严重,也就是一氧化氮和二氧化氮同样是极其有害的污染。事实上白烟对于钢铁设备的腐蚀性可能更强,虽然看起来不像黄烟那么可怕而已,一般的湿法净化的方法难于进行氧

化氮气体的彻底治理。铝合金静电喷漆生产线的废气还有挥发性有机化合物(VOC),而静电喷粉存在悬浮粉尘,都是极其有害的污染源,构成严重的大气污染和环境腐蚀,必须彻底进行治理。

二、阳极氧化的工艺路线及存在的环境问题

我国目前阳极氧化的工艺路线按照国家标准如图1所示,如果没有电泳涂漆可直接进行封孔处理,目前我国的封孔工艺以冷封孔或中温封孔为主。如果进行电泳涂漆,则舍弃封孔处理而代之热水洗再进行电泳涂漆即可。在图1的阳极氧化的工艺路线中,其中脱脂、阳极氧化、去灰和中和(图中以绿色表示)一般没有毒性较高的污染源,只有污染程度不高的酸性或碱性溶液问题。而碱洗、电解着色、染色和封孔(图中以红色表示)存在多种对环境有害的有机或无机化合物,可能存在比较严重污染问题,必须认真治理。某些阳极氧化生产线可能安排含氟化氢铵的“酸浸蚀”处理,更存在严重的氟离子的污染问题,在图1的典型生产流程中没有表示。

图1 铝型材阳极氧化典型工艺流程图[1]

根据图1表示的流程,结合我国目前的主要工业实践,并重点从环境污染的角度进行以下简单的补充说明和评述。

(1) 脱脂—我国主要采用硫酸脱脂,一般并不添加表面活性物质,为此槽液和水洗液均为普通的酸性物质,如硫酸根等,并不存在严重的环境污染的有毒物质。如果添加表面活性物质,还需要考虑有机化合物的处理;

(2) 碱洗—目前我国主要采用源自欧洲的长寿命碱洗添加剂工艺,添加剂中含有大量无机和有机化合物,极少采取碱回收装置。此工艺尽管避免了槽内结块,仍然存在大量槽内的“沉淀污泥”,需要另行堆放处理,还要排放清洗中长寿命添加剂中某些污染成分。由于碱洗槽液的“沉淀污泥”并不是单纯氢氧化铝,含有长寿命添加剂而影响其有效回收利用;

(3) 氟化氢铵酸浸蚀—部分生产线一度采取氟化氢铵的酸浸蚀除去挤压条纹,尽管可以在降低铝耗的条件下达到除去挤压条纹的目的,却带来非常严重的氟化物废水的环境污染问

题。由于近年来环境保护措施的强化,同时由于氟化氢铵处理后影响铝型材表面的金属质感,目前氟化氢铵的酸浸蚀工艺已经有所限制,使用范围明显缩小;

(4) 去灰—鉴于节约资源的考虑,我国目前较多使用阳极氧化槽的“废硫酸溶液”去灰,因此槽液和水洗液均为普通的酸性物质,如硫酸根等;

(5) 阳极氧化-—我国建筑铝型材基本采取恒电流硫酸溶液的阳极氧化工艺,较少选取脉冲阳极氧化和其他溶液,槽液和水洗液均为酸性物质,主要是硫酸,一般也不存在严重的环境污染物质;

(6) 电解着色—目前除自动化立式生产线采用单镍盐以外,卧式生产线基本上以采用单锡盐或锡镍混合盐的电解着色为主。单镍盐存在镍离子的污染,应通过环境保护措施设法消除或降低镍离子的排放,总镍排放量低于0.1 mg/L并不是容易的事。如果采用锡盐电解着色,为了维持二价锡的稳定性,单锡盐或锡镍混合盐槽液中都存在大量有机还原剂和络合剂等抗氧化的化合物,如酚类或苯酚类化合物,都存在较严重的废水污染;

(7) 染色—通常为有颜色的有机化合物,存在污染问题;

(8) 封孔—我国长期以来主要选择以以氟化镍为主成分的冷封孔工艺,尽管浓度不高,溶液和清洗水均存在镍离子和氟离子的污染。目前虽已开发以乙酸镍为主要成分的中温封孔,仍然以镍盐为主要成分而带来镍离子的环境污染。虽然镍离子含量远低于镍盐电解着色槽液,仍然需要考虑环境保护的处理。

三、阳极氧化生产线的现有废水处理流程应该改进

从上面的阳极氧化工艺路线图可知,脱脂,阳极氧化,去灰及其清洗水均系酸性溶液,而碱洗及其清洗水属碱性溶液,经过集中的中和处理(一般还需要添加酸或碱),通过凝集和沉淀,分离为沉淀污泥和清澈液体。尽管通过这一套长期使用的集中式中和的处理流程,基本上可以达到排放要求,但是既耗费大量用水和化学药品,又会排放大量固相和液态物质。只要改变这种集中排放再进行处理的方式,替代为各工序独立的闭路循环的环境处理系统,就可以显著降低排出废水量、提高水利用率、提升化学试剂回收利用水平。举例说,如果碱洗采用碱回收体系(需要投资建立设备),经过BAYER方式加水进行分解后,将得到的氢氧化钠溶液和氢氧化铝(氧化铝余渣)分别回收使用,减少污泥沉淀结块量,直接回收烧碱和氧化铝,降低工艺成本。更值得一提的是,全面更新废水处理的思路,提高了废水处理的技术水平。如果加上酸回收体系,对阳极氧化工厂里的阳极氧化槽中的AL浓度进行管理, 要按生产量比例、对液体进行排放、利用酸回收装置对回收的硫酸和废弃硫酸进行分离、把回收硫酸放到氧化槽里重新利用。有关阳极氧化各工序闭路循环处理废水的思路,将在本文第2部分结合工艺过程集中介绍。

四、静电喷涂的工艺路线及存在的环境问题

静电喷粉和静电喷漆的工艺路线比较简单,请见图2的工艺流程示意图。通过化学预处理(图中的脱脂和酸洗)以后,喷涂之前的铬酸盐转化处理(红色方框)为其特有的工序,铬酸盐化学转化之前可以采用比较便捷的含氟离子的所谓“三合一”处理(即替代了脱脂,碱洗和酸洗去灰)。从目前的生产情况分析,由于铬酸盐化学转化处理带来十分严重的环境污染困扰,已经成为目前静电喷涂的头等严重的污染问题。如果无铬化学转化工艺成功,不论是钛/锆体系还是(尤其是)有机硅烷体系,对于铝材表面洁净度的要求明显提高,无铬转化的化学预处理可能与铬酸盐处理的化学与处理有所不同,以保证无铬化学转化处理的品质

稳定。静电喷涂除了化学转化处理的六价铬的环境污染外,喷漆工艺的VOC(挥发性有机化合物)大气污染安问题、有机溶剂的着火问题,粉末涂料的爆燃问题等都有不容忽视的严重环境损害。

图2 有机聚合物静电喷涂典型工艺流程图[2]

在静电喷涂的生产工艺中,化学转化处理是必不可缺的工艺,目前主要采用铬酸盐或磷铬酸盐化学转化处理,因此废水中会有较高浓度的Cr6+离子。含六价铬的废水一般是利用氧化还原方法进行处理(见图3),即用硫酸亚铁、亚硫酸钠等还原剂将废水中Cr6+还原成Cr3+(反应池1),再将废水pH调到7~8,使Cr3+形成Cr(OH)3沉淀(反应池2)。再通过絮凝、沉降、压滤脱水形成氢氧化铬(三价铬)污泥。这种方法属于间歇式处理,设备投资和运行费用并不高,但是处理工艺必须严格执行,以彻底消除六价铬的危害。含铬废水处理方法与其他废水处理方式明显不同,所以含铬的废水不应该与其它废水混合,宜单独进行收集、存放和处理,典型的含铬废水处理流程如图3所示。

对于静电喷漆生产线,有机化合物废气治理的常用的方法有:吸附法、吸收法、直接燃烧法和催化燃烧法等。对于静电喷涂涂装那样的大流量、低浓度的有机废气,直接燃烧或催化燃烧处理费用太高,并不经济。活性炭吸附具有处理低浓度和大气量废气的优势,先用活性炭捕获废气中的有机化合物,然后用很小流量的热空气来脱附,这样可以使挥发性有机化合物,即所谓VOC富集,浓度提高10~15倍,大大减少了待处理废气的体积,使后处理设备的规模也大幅度降低。把浓缩后的废气送到催化燃烧装置中,利用催化燃烧处理较高浓度废气的特点来消除VOC。催化燃烧放出的热量可以通过间壁换热器来预热进入炭吸附床的脱附气,降低系统的热能使用量。该技术利用炭吸附处理低浓度和大气量的特点,又利用催化床处理适中流量、高浓度的优势,形成一套非常有效的集成技术。

图3 典型的含铬废水的处理工艺流程图[3]