工厂应用表格汇总(00009)

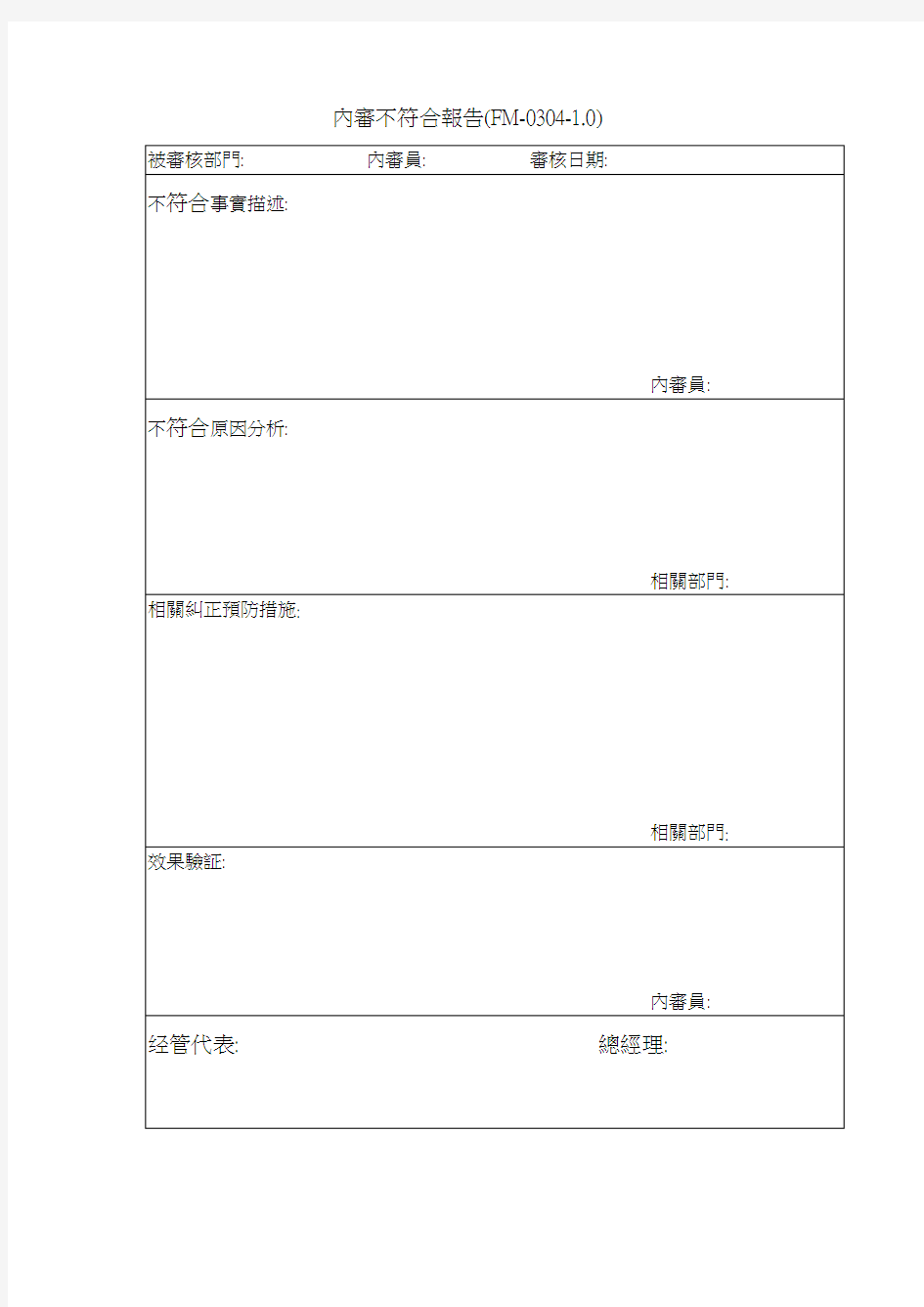

內審不符合報告(FM-0304-1.0)

DFMEA栏目填写要求

系统潜在失效模式及后果分析顺序FMEA编号: 1 子系统(DFMEA)共页,第页 规格名称: 2 设计责任: 3 编制人: 4 型: 5 关键日期: 6 FMAE日期(编制):7 (修订)7 车 1、FMEA编号——填入本FMEA的编号,以便查询 2、规格名称——所分析轮胎规格名称和编号。

3、设计责任——填入部门和小组,也可包括客户/或供应商名称(如适用)。 4、编制者——填入负责本FMEA表编制的工程师的姓名、电话及所在公司的名称。 5、车型——填入将使用和/或正被分析的设计/过程所影响的预期的车型年及车辆类型(如果已知的话)。 6、关键日期——填入FMEA初次预定完成的日期,该日期不应超过:计划的生产设计发布(DFMEA)或投入生产的日期(PFMEA)。 7、FMEA日期——填入编制FMEA原始稿的日期及最新修订的日期。 8、核心小组成员——列出被授权确定和/或执行任务的责任部门和个人姓名(建议所有参加人员的姓名、部门、电话、地址等都应记录在一张分发表上)。 9、项目功能——用尽可能简明的文字来说明被分析项目要满足设计意图的功能,包括系统运行的环境信息(如说明温度、压力、温度范围)。如果该项目有多种功能,且有不同的失效模式,应把所有功能都单独列出来。 10、潜在失效模式 ——对一个特定项目及其功能,列出每一个潜在失效模式,前提是这中失效可能发生,但不一定发生。 ——可能只在特定的运行环境条件下(如热、冷、干燥、灰尘等)以及特定的使用条件下发生的失效模式也应当考虑。 典型的失效模式可能是:破裂、断裂、裂纹、变形、松动、无信号、生锈氧化、短路等………… 11、潜在失效后果 ——潜在的失效后果,就是失效模式对功能的影响,就如同顾客感受的一样。 ——要根据顾客可能发现或经历的情况来描述失效的后果,顾客可能是内部顾客,也可能是外部最终的顾客。 ——要清楚的说明该功能是否会影响到安全性与法规不符。 ——典型的失效后果可能是:噪音、粗糙、漏气、无法运作、外观不良、不适的异味、不稳定、发热等……….. 12、严重度(S) ——严重度是对一个假定失效模式的最严重影响的评价等级。 ——严重度是在一个单独FEMA范围内的一个比较等级。 减少严重度级别的方法:只能通过设计变更来实现。 表1.推荐的DFEMA严重度评价准则

生产车间现场管理制度范文

生产车间现场管理制度范文 1目的 规范职员对生产现场的整理,实现均衡、安全、文明生产、提高业务素养,提高经济效益、达到优质、高效、低耗具有重要意义。 2 范围 金盾压力容器生产部各生产车间。 3 内容 3.1 质量治理 3.1.1 各车间应严格执行《程序文件》的规定,履行自己的职责、协调工作。 3.1.2 对关键过程按《程序文件》的规定严格操纵,对浮现的异常事情,要查明原因,及时排除,使质量始终处于稳定的受控状态。 3.1.3 仔细执行三检制度(自检、互检、巡检),操作人员对自己生产的产品要做到自检,检查合格后,方能转入下工序,下工序对上工序的产品进行检查,别合格产品有权拒绝接收。如发觉质量事故时做到责任者查别清别放过、事故原因别排除别放过,预防措施别制定别放过。 3.1.4 车间要对所生产的产品质量负责,做到别合格的材料别投产、别合格的半成品绝别流入下道工序。 3.1.5 严格划分三区(待处理区、报废品区、流转区),做到标识明显、数量准确、处理及时。 3.2 工艺治理 3.2.1 严格贯彻执行工艺规程。 3.2.2 对新工人和工种变动人员进行岗位技能培训, 经考试合格并有师傅指导方可上岗操作, 生产技术部别定期检查工艺纪律执行事情。 3.2.3 严格贯彻执行按标准、按工艺、按图纸生产,对图纸和工艺文件规定的工艺参数、技术要求应严格遵守、仔细执行,按规定进行检查,做好记录。 3.2.4 对原材料、半成品、附件进入车间后首先进行自检,符合标准或有让步接收手续方可投产,否则别得投入生产。 3.2.5 严格执行标准、图纸、产品工艺要求,如需修改或变更,应提出申请,并经试验鉴定,报请技术部审批后主可用于生产。 3.2.6 合理化建议、技术改进、新材料应用必须进行试验、鉴定、审批后纳入有关技术、工艺文件方可用于生产。 3.2.7 新制作的工装应进行检查和试验,判定无异常且首件产品合格方可投入生产。 3.2.8 生产部应建立模具及工装台帐,按规定办理领出、维修、报废手续,并做好各项记录。 3.2.9 合理使用设备、量具、工位器具,保持精度和良好的技术状态。 3.3 定置治理 3.3.1 定置摆放、工件按区域按类放置,合理使用工位器具。 3.3.2 勤检查、勤转移、勤清理。 3.3.3 做到单物相符,流转卡与产品数量相符。 3.3.4 加强对别合格品治理,有记录,标识明显,处理及时。 3.3.5 安全通道内别得摆放任何物品。 3.3.6 消防器材定置摆放, 别得随意挪作他用, 保持现场清洁卫生。 3.4 设备治理 3.4.1 车间设备指定专人治理。

办公室常用表格制作与范例大全下载

竭诚为您提供优质文档/双击可除办公室常用表格制作与范例大全下载 篇一:办公室文员实用,表格制作方法 办公室文员、助理都可以学学,留着迟早用得着! 一、输入三个“=”,回车,得到一条双直线; 二、输入三个“~”,回车,得到一条波浪线; 三、输入三个“*”或“-”或“#”,回车,惊喜多多; 在单元格内输入=now()显示日期 在单元格内输入=choose(weeKDAY(I3,2),"星期一"," 星期二","星期三","星期四","星期五","星期六","星期日")显示星期几 excel常用函数大全 .隔行颜色效果(奇数行颜色): =moD(Row(),2)=1 2.隔行颜色效果(偶数行颜色): =moD(Row(),2)=0 3.如果希望设置格式为每3行应用一次底纹,可以使用公式:

=moD(Row(),3)=1 4.如果希望设置奇偶列不同底纹,只要把公式中的Row()改为coLumn()即可,如:=moD(coLumn(),2) 5.如果希望设置国际象棋棋盘式底纹(白色+自定义色): =moD(Row()+coLumn(),2) 说明:该条件格式的公式用于判断行号与列号之和除以2的余数是否为0。如果为0,说明行数与列数的奇偶性相同,则填充单元格为指定色,否则就不填充。在条件格式中,公式结果返回一个数字时,非0数字即为TRue,0和错误值为FALse。因此,上面的公式也可以写为: =moD(Row()+coLumn(),2)0 6.如果希望设置国际象棋棋盘式底纹(自定义色+自定义色): 加入样式2: =moD(Row()+coLumn(),2)=0 二。用颜色进行筛选 excel20XX可以按单元格颜色、字体颜色或图标进行排序。 如果是excel20XX,需要添加辅助列,用定义名称的方法得到对应的颜色号,然后对辅助列进行排序: 颜色单元格在A列,选中b1,插入->名称->定义,输入

办公文员常用表格

竭诚为您提供优质文档/双击可除 办公文员常用表格 篇一:办公室文员实用,表格制作方法 办公室文员、助理都可以学学,留着迟早用得着! 一、输入三个“=”,回车,得到一条双直线; 二、输入三个“~”,回车,得到一条波浪线; 三、输入三个“*”或“-”或“#”,回车,惊喜多多; 在单元格内输入=now()显示日期 在单元格内输入=choose(weeKDAY(I3,2),"星期一"," 星期二","星期三","星期四","星期五","星期六","星期日")显示星期几 excel常用函数大全 .隔行颜色效果(奇数行颜色): =moD(Row(),2)=1 2.隔行颜色效果(偶数行颜色): =moD(Row(),2)=0 3.如果希望设置格式为每3行应用一次底纹,可以使用公式:

=moD(Row(),3)=1 4.如果希望设置奇偶列不同底纹,只要把公式中的Row()改为coLumn()即可,如:=moD(coLumn(),2) 5.如果希望设置国际象棋棋盘式底纹(白色+自定义色): =moD(Row()+coLumn(),2) 说明:该条件格式的公式用于判断行号与列号之和除以2的余数是否为0。如果为0,说明行数与列数的奇偶性相同,则填充单元格为指定色,否则就不填充。在条件格式中,公式结果返回一个数字时,非0数字即为TRue,0和错误值为FALse。因此,上面的公式也可以写为: =moD(Row()+coLumn(),2)0 6.如果希望设置国际象棋棋盘式底纹(自定义色+自定义色): 加入样式2: =moD(Row()+coLumn(),2)=0 二。用颜色进行筛选 excel20XX可以按单元格颜色、字体颜色或图标进行排序。 如果是excel20XX,需要添加辅助列,用定义名称的方法得到对应的颜色号,然后对辅助列进行排序: 颜色单元格在A列,选中b1,插入->名称->定义,输入

最有用的车间现场管理表格大全

现场管理 管理制度 标准和方法对各生产要素,包括人(工人和管理人员)、机(设备、工具、工位器具)、料(原材料)、法( 加工、检测方法)、环(环境)、信(信息)等进行合理有效的计划、组织、协调、控制和检测,使其处于良好的结合状态,达到优质、高效、低耗、均衡、安全、文明生产的目的。现场管理是生产第一线的综合管理,是的重要内容,也是合理布置的补充和深入。 所谓现场,就是指企业为顾客设计、生产和销售产品和服务以及与顾客交流的地方、现场为企业创造出附加值,是企业活动最活跃的地方。例如制造业,开发部门设计产品,生产部门制造产品,销售部门将产品销售给顾客。企业的每一个部门都与顾客的需求有着密切的联系。从产品设计到生产及销售的整个过程都是现场,也就都有现场管理,这里我们所探讨的侧重点是现场管理的中心环节——生产部门的制造现场,但现场管理的原则对其他部门的现场管理也都是适用的。 我们学过《管理学原理》这门课,都知道关于管理的定义有很多种说法,要是我们从现场管理的 角度来看,管理就是一个组织为了实现自己的经营目标,有效地利用所拥有的资源,有计划、高效率地进行运作所采取的措施,它对生产的范围、时间、进度等各个方面进行规范,设置目标,把握进程的时间情况,为完成目标寻求最好的方法所实施的行动。所以现场管理就是设置目标、编制实施计划,充分地利用人、物、设备等物资去实现既定的目标。 前面提到企业要及时为顾客提供质量好的产品,当然,好的产品和服务还应具备价格的竞争力,满足顾客的价格要求,这就需要企业不断的降低成本,而降低成本与现场管理也有着密不可分的关系。回溯到20世纪70年代,那时的日本已能制造出比欧美国家更好的照相机了,成本只是其一半。现在,日本产品仍然是优良品质的代名词,这是日本企业“低成本的改善方法、良好的环境维持、消除不良品以及标准化作业方式”的结果,同时也是现场管理的结果。 现场管理是现代企业管理的有机组成部分,它是运用科学的管理思想、管理方式,对生产现场的各种要素进行合理配置和优化组合的动态过程。企业的管理活动同人的生命活动是一样的,投入的资源可以看成是人的骨骼,消化系统,大脑等,结果就是输出。如面部表情、手足的运动能力、知识能力和人的魅力等等,而最终的输出结果就是人所取得的业绩。在我们日常生活中,为了使身体保持良好的状态,就要摄取营养,注意休息,还要进行适度的活动,自我保健等等。人身体的各种器官只有都处于

(完整版)DFMEA范本

QB-QR/JS-QB-QP07-04-01 (设计FMEA) 项目名称:某某某项目 FMEA编号: 001 页码: 1 / 44 过程责任部门:技术部编制人:路人甲 车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:

QB-QR/JS-QB-QP07-04-01 (设计FMEA) 项目名称:某某某项目 FMEA编号: 001 页码: 2 / 44 过程责任部门:技术部编制人:路人甲 车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:

QB-QR/JS-QB-QP07-04-01 (设计FMEA) 项目名称:某某某项目 FMEA编号: 001 页码: 3 / 44 过程责任部门:技术部编制人:路人甲 车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:

QB-QR/JS-QB-QP07-04-01 (设计FMEA) 项目名称:某某某项目 FMEA编号: 001 页码: 4 / 44 过程责任部门:技术部编制人:路人甲 车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:

QB-QR/JS-QB-QP07-04-01 (设计FMEA) 项目名称:某某某项目 FMEA编号: 001 页码: 5 / 44 过程责任部门:技术部编制人:路人甲 车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:

生产管理规章制度流程表格模板大全-第九章 生产车间管理细化执行与模板

第九章生产车间管理细化执行与模板 三、车间生产排程管理执行工具与模板 (一)车间生产计划表 车间:计划期间:年月~年月 (二)车间生产排程计划表 订单编号产品名 称与 编号 零件名 称与 编号 需求 数量 生产 班组 交 期 库存 数量 每日计划完成量 日日日日日 备注

(三)生产任务分派单 编号:年月日产品名称产品数量 产品规格包装形式 开工时间完工时间 任务完成情况数量质量 任务下达人任务完成人 备注 车间主任:班组长:拟定:(四)生产线日计划表 生产线编号:年月日 复核:审核:编制:

(五)交接班记录表 编号年月日班组名称班次 设备编号 设备名称 时间 当班物料耗用情况 物料名称编号当班耗用量累计耗用量备注 当班排除问题 当班遗留 问题工具交接情况: 交班人签名接班人签名

第二节车间人员管理流程与工作执行 三、车间人员管理执行工具与模板 (一)车间培训计划表 编号:年月日车间名称本年度举办次数 培训名称培训地点 培训目的 培训老师 培训对象培训人数培训时间 自年月日起 至年月日止培训目标 培训内容 技能名称授课时数讲师姓名教材资料课时数备注 培训方式□1.上课和练习同时举行:每日上课小时,练习小时 □2.上课与练习分期举行:上课周(月)每日小时,练习周(月)每日小时□3.全部培训时间在现场练习,每日小时 培训进度 时间培训内容摘要备注第1天 第2天

(二)培训结果评价表 培训课程: 培训老师:培训时间:年月日满意度调查项目 很差差一般尚好好很好 1 2 3 4 5 6 1.课程内容评价 (1)对学习到的新知识、技能、技巧等内容的满意程度 (2)实用性、可操作性的程度 (3)对于今后工作的启发和规范程度 2.培训老师评价 (1)与课程主题相关的专业能力 (2)操作技能评价 (3)口头表达清晰和准确性 (4)鼓励提问并耐心解答 (5)对员工的指导的易懂性 3.学员的感受(1)综合感觉 (2)技能提升 (3)启发或心得体会 4.建议 (希望提升的技能,希望得到哪 方面的指导) 受训人签名部门岗位填写时间

DFMEA表格填写说明

DFMEA表格填写说明: 项次 项目 关键日期 1 DFMEA编号 填入DFMEA文件编号,以便查询。 2 项目 填入所分析系统,子系统或零部件的名称、编号。 3 设计责任 填入整车厂(OEM)、部门和小组。如果知道,还应包括供方的名称。 4 编制者 填入负责DFMEA准备工作的工程师的姓名、电话和所在公司的名称。 5 编制者 填入将使用和/或正被分析的“设计”所影响的预期的年型及车型(如果已知)。 6 关键日期 填入DFMEA初次预定完成的日期,该日期不应超过计划的“生产设计”发布的日期。项次 项目 DFMEA表说明 7 DFMEA日期 填入编制DFMEA原始稿的日期及最新修订的日期 8 核心小组 列出执行任务的个人姓名 9 项目/功能 被分析项目的名称和编号 10 潜在失效模式

预估缺点项目(模式:裂纹、变形、松动、泄漏、粘结、断裂等) 11 潜在失效后果 缺点之预估影响(后果:噪声、工作不正常、不良外观、不稳定、运行中断、粗糙、不起作用、异味、工作减弱等) 12 严重度(S) 严重度(S)分为1~10级,见本程序4.8 13 分级(重要度) 产品特性分为(A、B、C、……)标明字母或符号 14 潜在失效起因 潜在不良原因,将一切可能之原因尽量列出起因:屈服、疲劳、材料不稳定性、蠕动、磨损和腐蚀等) 15 频度(O) 发生不良之机率,分为1~10级见本程序4.8 16 现行控制办法(现行设计控制) *列出预防措施,设计确认、设计验证和其它活动。 *现行控制方法指的是那些已经用于或正在用于相同或相似设计中的那些方法(如道路试验、设计审评、台架/试验室试验、可行性评审、样件试验和使用试验)。 *三种设计控制方法: (1)防止起因或失效模式出现,或减少出现率; (2)查明起因并找到纠正措施; (3)查明失效模式; 优先运用(1),次(2),后(3)。 17 不易探测度(D) *指零部件、子系统或系统投产前,能否探测出其已发生之缺点,分为1~10级本程序4.8 18 风险顺序数(RPN) RPN=S 风险度=严重度、中频度、探测度 19

食品生产企业表格汇编

食品生产企业表格汇编 目录 1、消毒液配制使用记录 2、车间清洗消毒记录表 3、紫外灯杀菌记录表 4、臭氧杀菌记录 5、申报单 6、请购单 7、采购申请单 8、领料单 9、退料单 10、物料入库单 11、设备配件清单 12、发货清单 13、公司原物料盘点表 14、样品登记簿 15、盘点盈亏表 16、材料验收入库单 17、设备固定资产台帐 18、设备报废单 19、设备安装调试验收移交单 20、重点设备清洗换油计划表 21、机电设备维护、保养、维修、检修记录表 22、设备保养润滑明细表 23、固定资产型号一览表 24、设备安全事故报告单 25、设备年度修理计划表 26、设备月度修理计划表 27、有毒/化学物品登记表 28、有毒/化学物品领用记录

29、员工培训登记表 30、人员调动情况记录表 31、生产部学习卡(员工类) 32、进出车间人员登记表 33、工器具发放回收记录 34、车间职工工具卡 35、乳胶手套发放回收记录 36、车间温度湿度检查记录表 37、材料进库日报表 39、车间设备日常交接班点检记录表 41、月生产计划表 42、生产日程表 43、金属探测器检查记录表 44、车间金属检测记录表 45、防灭鼠、蚊、蝇、虫执行记录 46、蓄水池清洗记录 47、蓄水池清洗消毒记录 48、出厂产品编号记录表 49、成品库存日报表 50、车间进料检查记录表 51、不合格品统计分析表 52、不合格品处理记录表 53、卫生检查记录 54、日常卫生检查表 55、车间卫生检查记录 56、车间卫生检查评定表 57、加工车间卫生检查记录 58、加工人员健康检查档案记录 59、加工卫生管理检查表 60、加工卫生管理检查表 61、加工人员健康检查档案记录 62、加工车间卫生检查记录

车间管理工作思路表格(2020年)

编号:YB-JH-0766 ( 工作计划) 部门:_____________________ 姓名:_____________________ 日期:_____________________ WORD文档/ A4打印/ 可编辑 车间管理工作思路表格(2020 年) Frequently formulating work plans can make people’s life, work and study more regular, and develop good habits, which is a habit necessary for success in doing things

车间管理工作思路表格(2020年) 摘要:经常制订工作计划,可以使人的生活、工作和学习比较有规律性,养成良好的习惯,因为习惯了制订工作计划,于是让人变得不拖拉、不懒惰、不推诿、不依赖,养成一种做事成功必须具备的习惯。本内容可以放心修改调整或直接使用。 时至今日,我做管理已经十年,一直都做生产,经常有人问我,什么 叫管理?我总结了一下,管理就是利用有用的资源,建立过程控制,达到 价值转换(升值)的过程.简单点说:管理=逻辑+打手.讲的就是,管理既 要有思想,又要有执行力. 生产部是一个大的团队,又该如何去管理呢?先从生产管理的五 大要素着手管理,4M1E指的是人、机、料、法、环,这五项当中,最难 管理的是人,因为人是有思想的,是灵活多变的.管理的重心还是人,因 为事在人为,所有的事都是通过人进行控制的.要想管好事,前提是先 管好人. 既然管理人这么重要,那又该怎样去管理呢?人管人是管不住人 的,只有用制度才可以管理人.因为管理人,无非就从两个方面着手,一 个是人的工作能力,一个是人的工作愿力,只要同时具备以上两个条件 的,这个人基本上能够胜任他的本职工作,即使是没完成工作,那也许

DFMEA填写说明

DFMEA填写说明 1、DFMEA封面的填写说明 DFMEA封面主要包含“分析对象属性特征”、“主要责任信息”和“属性特征”三部分。 A、分析对象属性特征: 系统:填写系统/总成类别代号,如37。 子系统:填写子系统/分总成代号,如3711。 部件:分析对象的零件号及名称,如3711025-DA01/左前照灯总成。 车(机)型/项目:车(机)型号,如HS7。 B、主要责任信息: 设计责任部门:负责编写该DFMEA的设计部门,细化至专业组,如研发总院电子电气研究所灯光系统组 核心小组责任人:该DFMEA分析对象的设计者、校对者、审核者及审批者,负责该DFMEA的编写、专业评价及最终确认。 相关部门及责任人:DFMEA所涉及的设计责任部门以外的辅助组织,负责该DFMEA 的辅助编写及措施执行与反馈等,要求落实到具体责任人。 供应商/生产厂及责任人:与设计相关的供应商、生工厂及责任人名称。 C、DFMEA属性特征: DFMEA编号:文档类型+部门代码+DFMEA+零部件号,文档类型为统计报表:TB。 版本:小组外评审并更改后,更换大版本号,如1.0、2.0;小组内部评审并更改后,更换小版本号如1.1、1.2。 编制:该编制人原则上应为该DFMEA分析对象的主设计师,如委托他人编写,应由主设计师签字确认。 创建日期:该DFMEA首次创建日期。 评审日期:该DFMEA所参加的外部/内部评审日期。 修订日期:该DFMEA的修订日期。 2、DFMEA表格正文的填写说明及注意事项 项目:填写被分析对象的名称。 功能:尽可能用明确简练的语言描述分析对象的功能。如功能较多,应逐一清晰列出,以序号区分。如:1、远光2、近光。 注意:做功能描述时,要参照系统框图、功能分析的结果进行,如有遗漏,也应先补充系统框图和功能分析,以保证系统框图、功能分析与DFMEA统一。 要求:填写被分析对象功能的具体量化目标或需满足标准,如:1、远光照度xxx 或满足GB47852、近光照度xxx或满足GB4785。 潜在失效模式:即列出所有可能发生的故障。如:灯体密封不良,注意语言描述规范简练。 潜在失效后果:即列出每一种潜在失效模式有可能对系统功能产生的影响。如:内部进水,导致大灯短路损坏,无法点亮。 注意:预测潜在失效后果时,应注意失效的连锁反应,除了考虑某一失效对分析件自身造成的影响外,还应当注意考虑该失效对上级系统有可能造成的影响,同一故障有可能引起多个后果;预测后果时,还应当注意失效是否对相应法规要求造成抵制与违反。 严重度(Severity):潜在失效模式发生时对系统功能产生影响的严重程度。

机械加工车间管理制度汇编

车间管理职能 (一)、制订计划 计划是任何经济管理工作的首要职能;是一切现代化大生产的共同特点;是各项工作的指南;是动员和组织企业职工完成用户需要的产品的重要工具。 车间管理的计划职能首先是制订整个车间的活动目标和各项技术经济指标,它能使各道工序以至每个职工都有明确的奋斗目标,能把各个生产环节互相衔接协调起来,使人、财、物各要素紧密结合,形成完整的生产系统。 有了计划就有了行动的方向和目标;有了计划就有了检查工作改进工作的依据;有了计划就有了衡量每个单位、每个职工工作成果的尺度。 车间不参与对厂外的经营活动。车间制订计划的依据是企业下达的计划和本车间的实际资源情况。车间除每年制订生产经营和目标方针外,主要是按季、月、日、时制定生产作业计划,质量、成本控制计划,设备检修计划。 (二)、组织指挥 组织指挥,是执行其他管理职能不可缺少的前提,是完成车间计划,保证生产,使之发展平衡,并进行调整的重要一环。 车间组织指挥的职能:一是根据车间的目标,建立、完善管理组织和作业组织,如管理机构的设置,管理人员的选择和配备,劳动力的组织和分配等。二是通过组织和制度,运用领导艺术,对工段、班组和职工进行布置、调度、指导、督促,使其活动朝着既定的目标前进,使相互之间保持行动上的协调。 (三)、监督控制 监督就是对各种管理制度的执行,计划的实施,上级指令的贯彻过程进行检查、督促,使之付诸实现的管理活动。控制就是在执行计划和进行各项生产经营活动

过程中,把实际执行情况同既定的目标、计划、标准进行对比,找出差距,查明原因,采取措施的管理活动。 (四)、生产服务 由于车间是直接组织生产的单位,因此生产服务作为车间管理的一项职能是十分必要的。 生产服务的内容:一是技术指导,在生产过程中,要经常帮助职工解决技术上的难题,包括改进工艺过程、设备的改造和革新等;二是车间设备的使用服务和维修服务;三是材料和动力服务等;四是帮助工段、班组对车间以外单位进行协调和联系;五是生活服务。 (五)、激励士气 企业经营效果的好坏,其基础在于车间生产现场职工的士气。因为,在一定条件下,人是起决定性作用的因素,而车间负有直接激励职工士气的职责。激励士气,就是通过各种方法,调动职工的积极性和创造性,广泛地吸收职工参加管理活动,充分发挥他们的经验和知识,使人的潜力得到充分发挥,提高工作效率,保证车间任务的完成。 车间管理的全部职能都是相互联系相互促进的。履行这些职能的有车间主任、副主任、工段长、班组长及车间职能人员。 如何管理车间 一、作为一名优秀的生产车间管理者,应是公司企业文化的积极推行者。要想做好生产车间管理,作为一名优秀的生产车间管理者,首要工作就是要积极推行公司的企业文化,用企业文化来熏陶员工、激励员工。通过推行企业文化,让

生产车间现场管理制度汇编

生产车间现场管理制度 第一章目的 规范员工对生产现场的整理,实现均衡、安全、文明生产,提高业务素质,提高经济效益,达到优质、高效、低耗,具有重要意义。 第二章范围 适合于企业生产各车间。 第三章内容 第一条质量管理。 1.各车间应严格执行《程序文件》的规定,履行自己的职责、协调工作。 2.对关键过程按《程序文件》的规定严格控制,对出现的异常情况,要查明原因,及时排除,使质量始终处于稳定的受控状态。 3.认真执行“三检”制度(自检、互检、巡检),操作人员对自己生产的产品要做到自检,检查合格后,方能转入下一工序,下工序对上工序的产品进行检查,不符合产品有权拒绝接受。如发现质量事故时做到责任者查不清不放过、事故原因不排除不放过,预防措施不制定不放过。 4.车间要对所生产的产品质量负责,做到不合格的材料不投产、不合格的本成品绝不流入下道工序。 5.严格划分“三区”(待处理区、报废品区、流转区),做到表示明显、数量准确、处理及时。 第二条工艺管理

1.严格贯彻执行工艺规程。 2.对新工人和工种变动人员进行岗位技能培训,经考试合格并有师傅指导方可上岗操作,生产技术部不定期检查工艺纪律执行情况。 3.严格贯彻执行按标准、按工艺、按图纸生产,对图纸和工艺文件规定的工艺参数、技术要求应严格遵守、认真执行,按规定进行检查,做好记录。 4.对原材料、半成品、附件进入车间后首先进行自检,符合标准或有让步接收手续方可投产,否则不得投入生产。 5.严格执行标准、图纸、产品工艺要求,如需修改或变更,应提出申请,并经试验鉴定,报请技术部审批后方可用于生产。 6.合理化建议、技术改进、新材料应用必须进行试验、鉴定、审批后纳入有关技术、工艺文件方可用于生产。 7.新制作的工装应进行检查和试验,判断无异常且首件产品合格方可投入生产。 8.生产部应建立模具及工装台账,按规定办理领出、维修、报废手续,并做好各项记录。 9.合理使用设备、量具、工位器具,保持精度和良好的技术状态。 第三条定制管理 1.定制管理、工件按区域按类放置,合理使用工位器具。 2.勤检查、勤转移、勤清理。 3.做到单物相符,流转卡与产品数量相符。 4.加强对不合格品管理,有记录,表示明显,处理及时。

生产管理记录表格汇编

记录表格格式 受控状态: 分发号:

目录 1.质量治理体系文件更改单(表CX4231) (5) 2.治理评审报告(表CX5611-1) (6) 3.评审组成员签字表(表5611-2) (7)

4.设备购置申请单(表CX6311-1) (8) 5.设备维修、三保验收单(表CX6311-2) (9) 6.工艺装备设计申请单表(CX6312-1) (10) 7.(工艺装备加工申请单表CX6312-2) (11) 8. 工艺装备验收单(表CX6312-3) (12) 9.工艺装备周期检验单(表CX6312-4) (13) 10.工艺装备返修单(表CX6312-5) (14) 11.工艺装备报废单(表CX6312-6) (15) 12.吊具周期检验单(表CX6312-7) (16) 13.过程(4M1E)监督检查记录(表CX6411-1)…………………

17 14.质量信息传递表(表CX6511-1) (18) 15.车间月质量考核报表(表CX6511-2) (19) 16.合同评审报告(表CX7211-1) (20) 17.合同更改记录(表CX7211-2) (21) 18.合同评审会签单(表CX7211-3) (22) 19.合同评审组成员签字表(表CX7211-4) (23) 20.首件鉴定目录表(表CX7382-1) (24) 21.首件生产总结(表CX7382-2) (25) 22.首件检验总结(表CX7382-3) (27)

23.首件鉴定证书(表CX7382-4) (29) 24.鉴定组成员签字表(表CX7382-5) (30) 25.采购产品检验请托单(表CX7411-1) (31) 26.紧急放行单(表CX7411-2) (32) 27.代料单(表CX7411-3) (33) 28.供方产品质量保证能力评价记录(表CX7411-4) (34) 29.合格供方名录(表CX7411-5) (35) 30.产品交接清单(表CX7511-1) (36) 31.技术通知单(表CX7511-2) (38) 32.试件交接清单(表CX7511-3)……………………………………

DFMEA标准表格20090301

系统 FMEA编号:_______________________________________ 子系统 页 码: _______________________________________ 零部件:________________________________设计责任:________________________ 编制者: ________________________________________ 车型年/车辆类型:_______________________________ 关键日期: FMEA日期:(原始)___________(修订):_______________ 核心小组:_______________________________________________________________________________________________________________________________________ 备注:图中的表格彩色部分为第四版新增加的内容

系统 FMEA编号:_______________________________________ 子系统 页 码: _______________________________________ 零部件:________________________________设计责任:________________________ 编制者: ________________________________________ 车型年/车辆类型:_______________________________ 关键日期: FMEA日期:(原始)___________(修订):_______________ 核心小组:_______________________________________________________________________________________________________________________________________ 备注:图中的表格彩色部分为第四版新增加的内容

DFMEA的填写说明

DFMEA的填写说明 DFMEA表格填写说明 DFMEA, 表格 DFMEA表格填写说明: 项次 项目 关键日期 1 DFMEA编号 填入DFMEA文件编号,以便查询。 2 项目 填入所分析系统,子系统或零部件的名称、编号。 3 设计责任 填入整车厂(OEM)、部门和小组。如果知道,还应包括供方的名称。 4 编制者 填入负责DFMEA准备工作的工程师的姓名、电话和所在公司的名称。 5 编制者 填入将使用和/或正被分析的“设计”所影响的预期的年型及车型(如果已知)。 6 关键日期 填入DFMEA初次预定完成的日期,该日期不应超过计划的“生产设计”发布的日期。 项次 项目 DFMEA表说明 7 DFMEA日期 填入编制DFMEA原始稿的日期及最新修订的日期 8

核心小组 列出执行任务的个人姓名 9 项目/功能 被分析项目的名称和编号 10 潜在失效模式 预估缺点项目(模式:裂纹、变形、松动、泄漏、粘结、断裂等) 11 潜在失效后果 缺点之预估影响(后果:噪声、工作不正常、不良外观、不稳定、运行中断、粗糙、不起作用、异味、工作减弱等) 12 严重度(S) 严重度(S)分为1~10级,见本程序4.8 13 分级(重要度) 产品特性分为(A、B、C、……)标明字母或符号 14 潜在失效起因 潜在不良原因,将一切可能之原因尽量列出起因:屈服、疲劳、材料不稳定性、蠕动、磨损和腐蚀等) 15 频度(O) 发生不良之机率,分为1~10级见本程序4.8 16 现行控制办法(现行设计控制) *列出预防措施,设计确认、设计验证和其它活动。 *现行控制方法指的是那些已经用于或正在用于相同或相似设计中的那些方法(如道路试验、设计审评、台架/试验室试验、可行性评审、样件试验和使用试验)。 *三种设计控制方法: (1)防止起因或失效模式出现,或减少出现率;

电气车间大修现场安全管理规定标准范本

管理制度编号:LX-FS-A88238 电气车间大修现场安全管理规定标 准范本 In The Daily Work Environment, The Operation Standards Are Restricted, And Relevant Personnel Are Required To Abide By The Corresponding Procedures And Codes Of Conduct, So That The Overall Behavior Can Reach The Specified Standards 编写:_________________________ 审批:_________________________ 时间:________年_____月_____日 A4打印/ 新修订/ 完整/ 内容可编辑

电气车间大修现场安全管理规定标 准范本 使用说明:本管理制度资料适用于日常工作环境中对既定操作标准、规范进行约束,并要求相关人员共同遵守对应的办事规程与行动准则,使整体行为或活动达到或超越规定的标准。资料内容可按真实状况进行条款调整,套用时请仔细阅读。 一. 大修前车间要求各工段、班组严格做好安全准备工作,建立相应的安全管理网络。每个检修项目负责人为该项目的安全负责人。 二. 较大的或特殊的检修项目必须制定完善的《检修方案》及《应急预案》。 三. 各工段在检修前,要对所有的工具进行详细检查,确保安全可靠,所有参检人员要根据实际情况配备好各种防护用品和消防器材。 四. 楼层交叉作业时必须设立安全网,并确保底部的安全可靠;高空作业人员,必须系好安全带并固

最有用的车间现场管理表格大全讲解学习

最有用的车间现场管理表格大全

现场管理 管理制度 标准和方法对生产现场各生产要素,包括人(工人和管理人员)、机(设备、工 具、工位器具)、料(原材料)、法( 加工、检测方法)、环(环境)、信(信息)等进行合理有效的计划、组织、协调、 控制和检测,使其处于良好的结合状态,达到优质、高效、低耗、均衡、安全、文明生产的目的。现场管理是生产第一线的综合管理,是生产管理的重要内容,也是生产系统合理布置的补充和深入。 所谓现场,就是指企业为顾客设计、生产和销售产品和服务以及与顾客交流的地 方、现场为企业创造出附加值,是企业活动最活跃的地方。例如制造业,开发部门设计产品,生产部门制造产品,销售部门将产品销售给顾客。企业的每一个部门都与顾客的需求有着密切的联系。从产品设计到生产及销售的整个过程都是现场,也就都有现场管理,这里我们所探讨的侧重点是现场管理的中心环节一一生产部门的制造现 场,但现场管理的原则对其他部门的现场管理也都是适用的。 我们学过《管理学原理》这门课,都知道关于管理的定义有很多种说法,要是我 们从现场管理的 角度来看,管理就是一个组织为了实现自己的经营目标,有效地利用所拥有的资源,有计划、高效率地进行运作所采取的措施,它对生产的范围、时间、进度等各个方面进行规范,设置目标,把握进程的时间情况,为完成目标寻求最好的方法所实施的行

动。所以现场管理就是设置目标、编制实施计划,充分地利用人、物、设备等物资去实现既定的目标。 前面提到企业要及时为顾客提供质量好的产品,当然,好的产品和服务还应具备价格的竞争力,满足顾客的价格要求,这就需要企业不断的降低成本,而降低成本与现场管理也有着密不可分的关系。回溯到20世纪70年代,那时的日本已能制造出比 欧美国家更好的照相机了,成本只是其一半。现在,日本产品仍然是优良品质的代名词,这是日本企业“低成本的改善方法、良好的环境维持、消除不良品以及标准化作业方式”的结果,同时也是现场管理的结果。 现场管理是现代企业管理的有机组成部分,它是运用科学的管理思想、管理方 式,对生产现场的各种要素进行合理配置和优化组合的动态过程。企业的管理活动同人的生命活动是一样的,投入的资源可以看成是人的骨骼,消化系统,大脑等,结果就是输出。如面部表情、手足的运动能力、知识能力和人的魅力等等,而最终的输出结果就是人所取得的业绩。在我们日常生活中,为了使身体保持良好的状态,就要摄取营养,注意休息,还要进行适度的活动,自我保健等等。人身体的各种器官只有都处于良好的状态下才能保证人的各人生理功能实现,如果哪一个器官出了问题,就会给整个身体造成威胁,甚至会导致死亡。 基本内容 1. 现场实行“定置管理”,使人流、物流、信息流畅通有序,现场环境整洁,文 明生产; 2. 加强工艺管理,优化工艺路线和工艺布局,提高工艺水平,严格按工艺要求组织生产,使生产处于受控状态,保证产品质量;

各车间生产现场管理评分表

各车间生产现场管理评分表 一、水泵一车间:83分。 1、工艺标准:整机有磕碰现象扣3分。 2、产品质量:机壳底脚断裂扣3分、油漆未干包装扣2分。 3、现场管理:成品未堆放在画线内扣3分、地上有纸屑、包装带、螺丝等杂物扣3分、实验室外小房间地上有垃圾、烟头扣3分。 二、水泵二车间:89分(第一名)。 1、工艺标准。 2、产品质量:叶轮声扣2分。 3、现场管理:成品未堆放在画线内扣3分、地上有纸屑、包装带、螺丝等杂物扣3分、实验室外小房间地上有垃圾、烟头扣3分。 优点: 1、人员稳定,素质好,流失率低,基本能按工艺规范操作。 2、管理人员及员工对产品质量意识高,能不断改进产品,提高产品质量。 3、现场有进行整理、整顿,清洗与画线。 不足之处: 现场保持不够,还有些杂物未及时清理。 三、潜水泵车间:87分。 1、工艺标准:未按工艺操作扣5分。

2、产品质量:接线盒损坏扣3分。 3、现场管理:地上还有杂物(如包装带、纸屑等)扣3分、纸箱未集中放置扣2分、 四、开关车间:83分。 1、工艺标准。 2、产品质量。 3、现场管理:地上有纸屑等杂物、小实验室杂物未清理、不够清洁;工作台上物品摆放不够整齐等扣17分。 五、浸漆工段:82分。 1、工艺标准。 2、产品质量。 3、现场管理:衣服、雨伞等物品放在有绕定子上、现场定子混杂,报废定子处理不够及时等扣18分。 六、汽油机车间:83分。 1、工艺标准。 2、产品质量。 3、现场管理:员工头发过长、地上纸屑、塑料袋、螺线等扫把未集中存放,包装材料未放置整齐等扣17分。

七、转子车间:82分。 1、工艺标准。 2、产品质量:轴承位大小不一、车工粗糙及尺寸偏小、压铸断槽等扣10分。 3、现场管理:篮内转子混杂,地上无用转子未及时清理等扣8分。 八、绕嵌车间:84分。 1、工艺标准。 2、产品质量。 3、现场管理:工作台上不够整洁,车间内(含小房间)电源未关、地上有纸屑等杂物等扣16分。 九、金工车间:84分。 1、工艺标准。 2、产品质量:孔未攻牙或未钻通、轴承室尺寸偏大扣8分。 3、现场管理:小房间外有烟头、杂物等;雨伞、茶杯等放在铸件上、铸件有被雨淋现象等扣8分。 说明: 1、检查时间:4月1日---5月27日,各车间对所列问题,应及时进行整改,如已整改,请不要介意提醒。

最有用车间现场日常管理表格大全

1 . QRK (质量控制环) 大众在保证及改善产品质量方面不可缺少的一种手段。QRK就是一个封闭的工 作过程,在这一过程中ORK成员负责对自己工作的检验,了解并能发现自己工作中的缺陷,对缺陷记录,并尽可能地排除缺陷以及产生缺陷的原因。目前计划引入计算机系统,称为E-QRK,已经开始试用。 2、物流篮 在大众一汽厂总装车间运用的一种先进物流形式。 是按流水线的车型帕兴承颍蛴V淞锨宓^8.菖淞锨宓彳诖⑽错宓F系牧慵凑沼昧恳灰荒贸觯胖迷诹铣档墓娑万恢茫膳渌腿嗽彼椭亮魉呒纯墒褂谩S行n 苊饬斯匕顺刊荷肴x希峋吡俗芭湫剩v弐硕口七2?傻旷缴?/p> 3、休息岛 工人们总结经验、交流信息的地方。每天在午饭后休息、下午下班前聚集的地方。 4、模块化装配流水线 将汽车的零件装配划分为五大块:主板块、驾驶舱模块、门装配线、前围模块、底盘模块。其中组装较为繁杂的驾驶舱板块、前围模块、底盘模块被形象地比喻成车子的大脑、脸和脚。工人把零件组装成大板块后,由机器填装进车身,极大地降低了劳动强度,提高了劳动生产率。 5、合理化建议平台 全员参与管理的一种形式。运用计算机建立一个系统平台,每个员工都可以随时 登录,提出自己的意见、建议。在计算机屏幕上可以看到信息的流传和处理结果以及获得的相应奖励。透明和反馈及时是合理化建议平台有效开展的保障,极大的调动了 员工生产的积极性和主人公的意识。 6、POKA —YOKE 源于日本,即认为人总是要犯错误,把人简单化的管理理念。在大众生产车间的一些工位和技术设置上有这方面思想的体现。比如,在电源接口多的地方,每个插头和接口都有细微的差别,这样就避免了工人出现差错。 7、贴纸划割机 为防止装配划伤车身发明的,用于裁剪贴纸的工具刀。使用简便又准确,同时还又避免了浪费纸张。 8、检修反光镜 以往在检测车底、车顶焊接点时,非常费劲,工人分别在检测台的上下方都装上一面狭长的镜子,所有的焊接点就多反映在镜子上,检测的时候非常方便,一目了然。 9、润滑油的防灰尘小瓶子 普通的瓶子装润滑油很容易掉进灰尘,而且刷润滑油的刷子又容易粘上灰尘,工人们在瓶子里装上一个活筛网状漏斗,把灰尘过滤掉。同时瓶盖大小只够插进刷柄,减少灰尘