产品检验记录

..

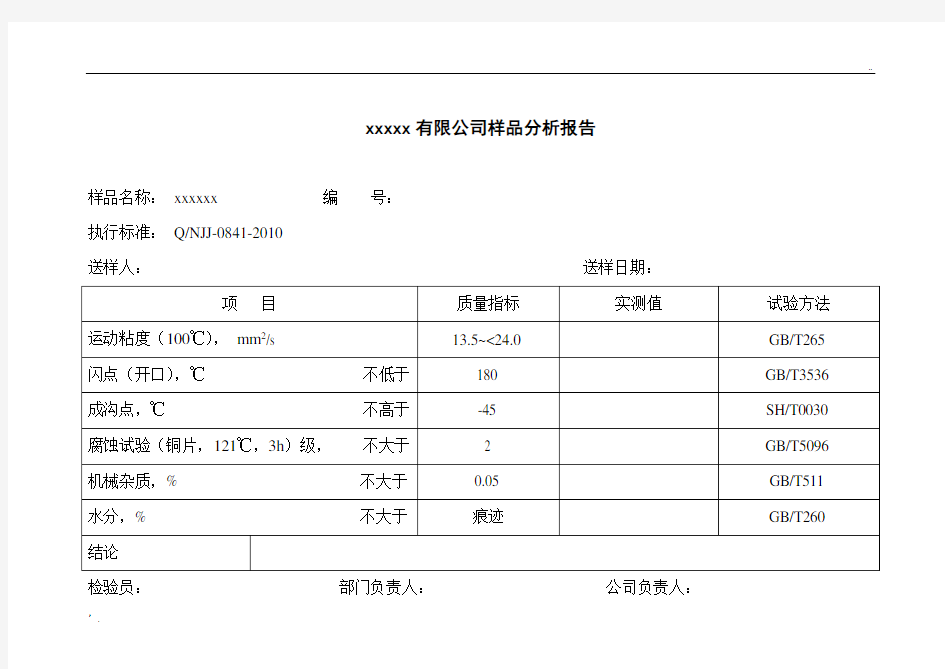

’. xxxxx有限公司样品分析报告

样品名称:xxxxxx 编号:

执行标准:Q/NJJ-0841-2010

送样人:送样日期:

检验员:部门负责人:公司负责人:

汽车产品确认检验管理规定

汽车产品确认检验管理规定 1.目的 规定公司整车及关键零部件的确认检验频次、项目、方法、内容、判定等要求,确保公司整车及关键零部件的质量满足相关规定的要求。 2.适用范围 适用于公司的关键零部件及整车产品的确认检验。 3.引用标准 CNCA-02C-023:2002中工厂质量保证能力要求 CQC/GD.JC□□-2005 机动车辆类产品工厂检查作业指导书(CQC发布) 4.职责 4.1 质检部负责公司关键零部件的定期确认检验。 4.2研发中心负责整车产品的确认检验; 4.3品检部、配套部协助实施相应产品的确认检验。 5.工作程序 5.1 关键零部件的定期确认检验 5.1.1关键零部件的定期确认检验原则上由供应商完成,由质检部对供应商提出明确的检验要求,以确保关键零部件的材料和结构等满足3C认证(如有要求时)所规定的要求,质检部应保存供应商提供的合格证明及有关检验数据和报告。当由质检部专职检验人员(非进货检验的检验员)检验时,应由质检部提供相应的检验数据和报告。并加盖检验印章或签名,可行时可引用进货检验记录,但应注明“确认检验”。对不能检验的项目可委托外部有检测能力的机构检测,并提供有效检验结果。 5.1.2 关键零部件的定期确认检验应在进货检验的合格品中随机抽样:每种关键元器件、材料一年(相隔12个月)确认检验应不少于一次,每次抽样不少于2件(可能时)。具体安排由质检部依据进货量、产量以及产品质量(含关键件进货检验合格率或供方的绩效表)策划

并实施。 5.1.3定期确认检验的内容、项目、及依据标准(含接收准则),由研发中心依据相应的国家标准来制定,检验项目应包括关键零部件的合格证件、外观、几何测量尺寸及型式试验等,并不少于认证实施规则的规定。 5.1.4 确认检验中的不合格品,依据《不合格品控制程序》执行。 5.1.5关键零部件定期确认检验报告的有效期为相邻两次工厂检查之间进行的日期。 5.2 整车产品确认检验 5.2.1整车年度确认检验的项目、方法、内容、依据标准(含接收准则),由研发中心依据整车的相关国家及企业标准确定,但不应少于《机动车辆类产品工厂检查作业指导书》中“汽车产品确认检验项目表”规定的适合各单元车型的确认检查项目(包括转向装置、制动装置、轻型汽车排气污染物、汽车加速行驶车外噪声、车速指示误差),必要时应增加项目以保证产品质量和一致性。 5.2.2整车的确认检验,由研发中心在例行检验合格品中随机抽样并实施:每年每单元产品应不少于1次,每次不少于1台。对公司无检测手段的,由研发中心委托具备能力的机构完成,并获取相应检验记录和报告。 5.2.3 凡是检测线所做的检测项目,品检部应协助上线重新检测。 5.2.3 确认检验由实施检验的检验员填写“整车确认检验记录”并加盖印章或签名。 5.2.4确认检验中的不合格品,依据《不合格品控制程序》执行,在考虑纠正/预防措施时应特别予以关注。 5.2.5 对在相邻工厂检查日期之间进行的符合确认检验检测标准要求的整车的检测报告(如新产品的型式试验报告)可替代整车的年度确认检验。 6. 相关文件 6.1不合格品控制程序 6.2 机动车辆类产品工厂检查作业指导书 7.记录

检验原始记录和出厂检验报告

出厂检验原始记录 化验:审批: 产品名称样品数量抽样基数 规格型号抽样地点生产日期 检验依据 检验项目实测数据检测仪器 酒精度,%(V/V) GB/T10345.3酒精计法 总酸(以乙酸计),g/L GB/T10345.4 总酯(以乙酸乙酯计),g/L GB/T10345.5 第一法 固形物/(g/L) 感官取100mL酒样经蒸馏后定容至100mL备用。 测定值: 测定温度:℃ 吸取50.00ml样液进行测定。 样品测定消耗氢氧化钠标液(ml):V= V’= 氢氧化钠标液的浓度:c= mol/L = ? ? = 0. 50 60 V c X ()() 0. 50 60 ? ? = = X ()() 2 + = 上述样品加入25.00ml氢氧化钠标准溶液,在100℃水浴锅上回流1h,用 盐酸标准溶液滴至终点 测定时,消耗硫酸标液的体积(ml):V= V’= 硫酸标液的浓度:c= mol/L () 0. 50 88 V c ? - ? = V X= X ()() 2 + = 取50mL酒样注入恒重100mL瓷蒸发皿,置于水浴至干,在将蒸发皿放 入103℃干燥箱直至恒重。 1000 0. 50 1 ? - = m m X X1= X 2= 色泽和外观: 香气: 口味: 风格: 酒精计 电子天平

出厂检验报告 化验: 审批: 产品名称 抽样人员 生产日期 抽样数量 检验日期 报告日期 检验依据 项 目 检验标准值 检验结果 判定 感 官 色泽和外观 无色或微黄,清亮透明,无悬浮物, 无沉淀; 香气 香气自然纯正清雅; 口味 酒体醇和、甘冽净爽; 风格 具有本品的典型风格。 酒精度/%vol 41-68 总酸/(g/L ) ≥0.3 总酯/(g/L ) ≥0.5 固形物/(g/L ) ≤0.5 甲醇/(g/L ) ≤0.6 结论 该批产品 □符合 □不符合 要求。 日期:

成品检验和确认检验控制程序

成品检验和确认检验控制程序 1目的 通过对产品生产最终阶段的例行检验和定期的确认检验,确保产品质量满足规定要求,并验证工厂质量保证能力的有效性。 2范围 适用于所有认证产品的例行检查和确认检验。 3职责 例行检验和确认检验检查工作由质检部门负责,其他部门配合。 4程序内容 4.1例行检验 成品检验是在生产的最终阶段对生产线上的产品进行的检验,通常检验后,除包装和加施标签外,不再进一步加工。 4.1.1所有产品均须检验合格并满足规定要求。 4.1.2质检员依“成品检验规范”对成品的例行检验项目进行全检,合格的质检包装组进行包装,并标“合格”标识, 不合格品隔离存贮并进行标识。已检验的成品填写《成品检验记录表》交质检部门审批。生产部门将标有合格的产品办理入库手续,不合格品退回生产车间并按《不合格品控制程序》办理。4.1.3生产部门在进行成品包装时须依相关“检验规范”办理,检验合格产品包装上需有合格标,待检品、不合格品均不得入库。 4.1.4产品最终检验和试验应在进货检验和试验、过程检验和试验均已完成,且结果满足规定要求之后才能进行,产品经包装均须检验达到要求标准,认可后才可出货。 4.1.5合格产品放行的检验者须经工厂培训考核合格,具备检验资格。4.1.6所有在生产的最终阶段(生产线上)的产品必须进行100%检验,并按“成品过程检验规范”进行检验,同时要记录《成品检验记录表》,检验记录各部门必须完备地妥善保管。 4.2确认检验

确认检验是为验证产品持续符合标准要求进行的抽样检验。 4.2.1确认检验项目 产品的确认检验项目内容依据国家认证认监督管理委员会发布的“玩具产品强制性认证工厂质量保证能力”要求中“质量控制检验要求”,同时结合认证产品类别及产品特征,确认“确认检验”项目内容。 4.2.2确认检验方法 由质检部门从检验合格入库的认证产品的中任抽样,送由外部有检测能力的实验室做确认检验,并出具试验报告。 4.2.3确认检验频次 产品的确认检验周期为每个单元每年进行一次,委托有能力检测的机构进行。4.2.5确认检验的规定 产品经检测后,如经检验有一项不符合标准的要求,即判定为检验不合格,要求关部门对在制品及库存进行评估和返工(对已流通至市场的产品,应尽可能通过销售商以合格品换回不良品),对返工后的成品需加倍抽样重新送去检测机构进行检验以确保产品能满足相应的确认检验的要求。 5 记录的保存 工厂应制定并保持文件化和表格化的记录。对过程检验的产品应按相关程序和要求进行控制,并将相关数据记录《成品检验记录表》;并保存检验记录至少一年,对确认检验的产品应按相关程序和要求进行控制,并记录登记《确认检验登记表》保存期限为二年。 6 表格记录 《过程检验记录表》 《确认检验登记表》 《不合格品返工/返修通知单》

例行检验及确认检验管理规定

质量管理部 例行检验及确认检验管理规定 编制: 审核: 批准: 发布日期:实施日期:

1 目的 1.1 通过对产品生产最终阶段的例行检验及定期确认检验,确保产品质量满足规定的要求,并验证工厂质量保证能力的有效性。 1.2 保证公司生产的获证产品的可靠性、安全性以及一致性。 2 适用范围 2.1 适用于公司组件所有认证产品的例行检验及确认检验。 3 职责 3.1 质量管理部负责编制相应产品的例行检验及确认检验文件。 3.2 质量管理部负责产品的例行检验及确认检验,并保存相关检验记录。 3.3 生产部负责组件功率的例行测试和数据录入,并配合检验员完成相应检验工作,并对检验后的产品进行预防。 4 工作内容 4.1 定义 4.1.1 例行检验:例行检验是在生产线的最终阶段对生产线上的产品进行100%检验,通常检验后,除包装和加贴标签外,不再进一步加工。 (1)例行检验的项目包括产品功率、产品绝缘耐压、产品外观、标志等,主要是100%检验产品。 (2)如测试NG,则按照《不合格品控制程序》执行。 4.1.2 确认检验:为验证产品持续符合标准要求进行的抽样检验,主要体现在制程、入库及出货检验。主要是为验证产品持续符合标准要求进行的抽样检验。(1)确认检验主要是针对例行检验合格的产品进行抽检确认,主要包括产品的功率、外观、标志、绝缘耐压、湿漏电流、热循环、脉冲等项目。 (2)如产品在确认检验NG时,则立即隔离该批产品,并横向追踪前后批次的产品,对已经出货有异常的产品需及时与客户端取得联系。 (3)在仓库有异常的产品,需整体全检,确认无问题后再正常入库。 4.2 制定例行检验及确认检验管理规定,以验证产品满足规定的要求,应规定检验项目、内容、方法、测试频率等,并保存例行检验和确认检验的相关记录。4.3 确认检验项目由质量管理部一般对每一批产品或者定期进行抽样确认检验,每年不少于1次/批抽测,其检测试验可委托有关单位进行。检测项目、方法和内容见作业指导书 4.4 产品检查

产品确认检验规范

1. 目的 指导检验人员对各型号防火卷帘控制器的确认检验项目进行正确的检验。 2. 适用范围 适用于公司各型号防火卷帘控制器的确认检验。 3. 确认检验项目、抽样方式及判定规则

1-10项试验完毕后重新做12项试验。 无特殊说明时,则各项试验数据的容差均应在土5%范围内。 抽样方法:从检验合格的成品库中随机抽取。抽样数量:1只。 4. 检验要求与试验方法 试验环境 如在有关条款中没有说明时,则均应在下述正常的试验大气条件下进行: 环境温度:15 C?35 t湿度:25%RH?75%RH 大气压力:86kPa?106kPa 深圳市友力机电有限公司产品确认检验规范编号:WI-JP-16 版本:A-0 页码:2/4

精品 4.1 辐射电磁场试验 4.1.1 试验设备 符合《 GB 16838-2005 消防电子产品 环境试验方法及严酷等级》 4.17.4 的规定。 4.1.2 检验方法与要求 式样在电波暗室, 用 1kHz 的正弦波对型号进行 80% 的条幅调制后, 在 80MHz~1GHz 的频 率范围内进行扫 描,场强为 10V/m ,用天线的水平极化和垂直极化进行试验。试验期间,试样没 有发出防火卷帘控制输出信号和故障信号; 试验完毕,检查样品基本功能是否正常。 4.2 静电放电试验 4.2.1 试验设备 符合《 GB 16838-2005 消防电子产品 环境试验方法及严酷等级》 4.16.4 的规定。 4.2.2 检验方法与要求 8000V 接触放电 10 次,试验过程中无误动作。 试验完毕,检查样品基本功能是否正常。 4.3 电瞬变脉冲试验 4.3.1 试验设备 符合《 GB 16838-2005 消防电子产品 环境试验方法及严酷等级》 4.18.4 的规定。 4.3.2 检验方法与要求 4.321 AC 电源线分别施加 2000V ± 200V ,频率2.5kHz ± 0.5 kHz 的正负极性瞬变脉冲电 压,每300ms 施加瞬变脉冲电压 15ms ,每次施加瞬变脉冲电压时间为 60s ,共施加三次,依次 的时间间隔为 10s ,试验期间,试样无发 出防火墙卷帘控制输出信号和故障信号。 4.3.2.2外接连线施加 1000V ± 100V ,频率 5.0kHz ± 1.0 kHz 的正负极性瞬变脉冲电压,每 可编辑 300ms 施加瞬变脉冲电压 15ms ,每次施加瞬变脉冲电压时间为 60s ,共施加三次, 依次的时间间

药材检验原始记录样本

XXXXX药业(饮片)有限公司 原药材检验报告单 XXXXX药业(饮片)有限公司

原药材检验记录 【性状】 结果: 【鉴别】(1)显微鉴别 横截面: 结果: 粉末: 结果: (2)薄层鉴别 供试品溶液的制备:取粉末1g,加乙醇15ml,加热回流1小时,放冷,滤过,滤液

蒸干,残渣加乙醇5ml使溶解。 对照药材、对照品溶液配制:取菊花对照药材1g,同法制成对照药材溶液。再取绿原酸对照品,加乙醇制成每1ml含O.5mg的溶液。 温度:(℃) 相对湿度:(%) 展开剂:三氯甲烷-丙酮-甲醇-5%浓氨试液 (6:1:1:0.1) 薄层板:硅胶G 显色剂:稀碘化铋钾试液 灯光:白光、紫外光灯(365nm) 展距:(cm) 供试品色谱中,在与对照药材色谱相对应的位置 上,显相同颜色的荧光斑点。 S1为对照药材(对照品为中检所提供编号为) S2为对照品(对照品为中检所提供编号为) T为样品 结果: 【检查】杂质不得过 XX % (附录IX A) 杂质称重: g 杂质计算结果为: % (标准规定不得过 XX %) 结果: 膨胀度应不低于4.0(附录IX O) 温度:(℃)相对湿度:(%) 电子天平型号:CP214 溶剂:水 样品编号 1# 2# 3# 干燥品称重: g g g 第一次样品膨胀后体积: ml ml ml 第二次样品膨胀后体积: ml ml ml (两次差异不超过0.1ml) 膨胀度计算结果为:(标准规定不低于4.0)

结果: 水分不得过12.0% (附录Ⅸ H 第一法)。 温度:(℃)相对湿度:(%) 烘箱型号:DHG-91012SA型电子天平型号:CP214 样品编号 1# 2# 第一次称量瓶干燥(105℃ 3h) (g)(g)第二次称量瓶恒重(105℃ 1h) (g)(g)样品称重(g)(g)第一次称量瓶+样品干燥(105℃ 5h) (g)(g)第二次称量瓶+样品恒重(105℃ 1h) (g)(g)水分计算结果为:(%)(标准规定不得过12.0%) 结果: 总灰分不得过4.0%(附录Ⅸ K) 温度:(℃)相对湿度:(%) 马福炉型号:SX2.5-10 电子天平型号:CP214 样品编号 1# 2# 第一次坩锅称重(600℃ 3h) (g)(g)第二次坩锅恒重(600℃ 0.5h) (g)(g)样品称重(g)(g)第一次坩锅+残渣称重(600℃ 3h) (g)(g)第二次坩锅+残渣恒重(600℃ 0.5h) (g)(g)总灰分计算结果为:(%)(标准规定不得过4.0%) 结果: 酸不溶性灰分不得过3.0%(附录Ⅸ K)。 温度:(℃)相对湿度:(%) 马福炉型号 SX2.5-10 电子天平型号 CP214

医疗器械检查记录表精选范文

附件2 医疗器械生产企业日常监督检查表 企业名称: 条款检查内容及要求检查方式检查情况备注 生产企业许可证有效性1.生产企业许可证有效性 查看生产现场,核对企业工商营业执照与生产企业 许可证内企业名称、注册地址、生产地址一致性。 2.所生产产品是否与许可证核发 的产品范围相符合 查看企业生产现场,成品库房、销售台帐、与企业 许可证核定范围进行核对。 3.企业生产、质量管理人员有无 变化 查看企业人员名单,核对企业工商营业执照和生产 企业许可证内法人代表与负责人姓名的一致性。 4.企业管理层人员是否经过医疗 器械法规的培训 查看培训证书(各级食品药品监督管理部门或企业 内部培训)。 5.三类医疗器械生产企业是否有 内审员 查看证书。 生产条件的符合性检查1.生产、组装能力是否具备,设 备能否正常工作,维护保养是否 在有效期内 查看生产现场,看是否配备完成该工艺的生产设 备,核对企业工艺要求及设备维护保养记录。2.生产现场是否管理有序 查看现场及企业是否按产品注册标准的要求进行 生产,并查看是否制定了生产过程控制和管理文 件。 3.生产场地环境、照明是否与其 生产的产品及规模相适应 查看生产现场环境与照明情况,并查看环境监测记 录,查看生产面积是否拥挤。注:一次性无菌医疗 器械生产现场应符合《无菌医疗器具生产管理规

范》(YY0033)的要求。 医疗器械生产企业日常监督检查表 条款检查内容及要求检查方式检查情况备注 4.《生产实施细则》执行情况;有专项要求的,是否符合相应的《生产实施细则》的要求查看生产现场与生产记录是否符合相应的实施细则。尤其是生产输液器、注射器等一次性使用无菌医疗器械是否符合《一次性使用无菌医疗器械产品(注、输器具)生产实施细则》;生产外科植入物的是否符合《外科植入物的生产实施细则》。 5.原材料、外协件和外购件等采购产品是否符合规定要求检查企业供方的评审记录。原材料、外协件和外购件的采购检验记录,采购合同/技术协议是否符合该产品的质量要求,检查物资供应方的资质证明,尤其是原材料必须是有医疗器械注册证的(如义齿等),要注意检查相关资质证明。 6.生产过程的控制,在产品形成过程中,是否有清晰的状态标识和可追溯标识检查企业生产工艺的验证报告(或记录)。检查生产过程的记录,按生产批号能否追溯到产品原材料的批号、每批产品关键工序及特殊过程的控制情况、每批产品生产过程中有关设备、人员情况和质量记录。 出厂检验记录1.检验设备的配置是否能够覆盖 标准中所规定的出厂检验项目。检 验人员是否经过培训持证上岗 查看检验现场,检验设备清单,查验出厂检验报告 (与注册产品标准的要求核对)查看检验人员的上 岗证及相关的证明培训记录。 2.企业是否对检验设备(含计量器 具)的管理建立制度 查检验设备管理制度,应包括采购、入库、首次检 定、使用保养、周期检定及停用报废等内容。 3.检验设备的精度是否符合检验 要求,检验记录是否真实有效,出 查看(技术监督局)检定合格证是否在有效期内, 查看检验设备上的检定标签是否在有效期内,查看

产品确认检验规定

1.目的 规定公司整车及关键零部件的确认检验频次、项目、方法、内容、判定等要求,确保公司整车及关键零部件的质量满足相关规定的要求。 2.适用范围 适用于公司的关键零部件及整车产品的确认检验。 3.引用标准 CNCA-02C-023:2002中工厂质量保证能力要求 CQC/GD.J C□□-2005 机动车辆类产品工厂检查作业指导书(CQC发布) 4.职责 4.1 质检部负责公司关键零部件的定期确认检验。 4.2研发中心负责整车产品的确认检验; 4.3品检部、配套部协助实施相应产品的确认检验。 5.工作程序 5.1 关键零部件的定期确认检验 5.1.1关键零部件的定期确认检验原则上由供应商完成,由质检部对供应商提出明确的检验要求,以确保关键零部件的材料和结构等满足3C认证(如有要求时)所规定的要求,质检部应保存供应商提供的合格证明及有关检验数据和报告。当由质检部专职检验人员(非进货检验的检验员)检验时,应由质检部提供相应的检验数据和报告。并加盖检验印章或签名,可行时可引用进货检验记录,但应注明“确认检验”。对不能检验的项目可委托外部有检测能力的机构检测,并提供有效检验结果。 5.1.2 关键零部件的定期确认检验应在进货检验的合格品中随机抽样:每种关键元器件、材料一年(相隔12个月)确认检验应不少于一次,每次抽样不少于2件(可能时)。具体安排由质检部依据进货量、产量以及产品质量(含关键件进货检验合格率或供方的绩效表)策划并实施。 5.1.3定期确认检验的内容、项目、及依据标准(含接收准则),由研发中心依据相应的国家标准来制定,检验项目应包括关键零部件的合格证件、外观、几何测量尺寸及型式试验等,并不少于认证实施规则的规定。 5.1.4 确认检验中的不合格品,依据《不合格品控制程序》执行。

产品例行检验和确认检验的概念与基本要求

产品例行检验和确认检验的概念与基本要求 一、概念 (1)例行检验(Routine test)。在生产的最终阶段对产品的关键项目进行的100%检验。例行检验后除进行包装和加贴标签外,一般不再进一步加工,也被称为生产线试验(Production Line Test),是强制性产品认证工厂审查时普遍要求的项目,其目的是剔除产品在加工过程中可能对产品产生的偶然性损伤,以确保成品的质量满足规定的要求。 (2)确认检验(Verification test)。作为质量保证措施的一部分,为验证产品是否持续符合标准要求而由工厂计划和实施的一种定期抽样检验。其目的是考核认证产品质量的稳定性,从而验证工厂质量保证能力的有效性。 (3)《强制性产品认证工厂质量保证能力要求》中规定:工厂应制定并保持文件化的例行检验和确认检验程序,以验证消防器材产品满足规定的要求。检验程序中应包括检验项目、内容、方法、判定等,并应保存检验记录。具体的例行检验和确认检验要求应满足相应产品的认证实施规则的要求。 二、基本要求 (1)对生产者的有关要求。生产者应制定并保持文件化的例行检验和确认检验程序,以验证产品满足规定的要求,检验程序中应包括检验项目、内容、方法、判定等,并应保存检验记录;具体的例行检验和确认检验项目要求、判定要求等应满足消防器材产品认证规则的规定,工厂制定的例行检验的项目应不少于认证实施规则的要求,确认检验的频次应不低于认证实施规则的要求。确认检验可由工厂进行,也可由工厂委托具备能力的组织来完成;例行检验和确认检验的记录应予以保存,其控制应符合《强制性产品认证工厂质量保证能力要求》的要求。 对例行检验和确认检验的规定,是为获证企业能够生产出合格的获证产品而提出的基本保证措施。质量是生产企业的命脉,落实到具体内容,就是生产者能否把握住出厂产品质量检验关。强制性认证消防器材产品的最终检验就是“例行检验和确认检验”。但相当一部分生产者并不了解这两种检验的确切含义,仅简单粗略地将“例行检验”视为生产线上某个环节的100%检验,“确认检验”视为生产线上某个环节的抽样检验。他们并不知道这两种检验是针对整个生产过程的最终检验,是出厂产品质量把关的最后一道质量屏障,这是亟待解决的首要问题;其次,在管理要素的确定上,必须强调运行检查的要求,即:对用于例行检验和确认检验的设备除应进行日常操作检查外,还应进行运行检查,当发现运行检查结果不能满足规定要求时,应能追溯至己检测过的产品。必要时,应对这些产品重新进行检测,并应规定操作人员在发现设备功能失效时需采取的有关措施。 (2)对工厂审查工作的有关要求。在强制性产品认证初始工厂审查工作和获证后的监督工作中,均必须对生产者执行例行检验和确认检验管理要求的有关清况进行审查。重点为:①文件化的例行检验和确认检验程序制定情况,其规定的完整性与可操作性,②例行检验和确认检验执行程序要求的具体情况,③用于例行检验和确认检验的设备、人员的具体情况。④相关记录的真实性、完整性、可靠性等。

成品检验管理表格

盐城永胜蛋白饲料有限公司 成品检验管理表格 一、产品质量报告表 名称规格设计号业务号数量客户不合 格原 因检 查 车间主任不 合 格 内 容 说 明 不合格项目规格检验结果 不合 格原 因分 析及 改进 对策技术科长 车间主任厂长 批示 质 量 管 理 主 任 主管组长 二、产品质量检验表

第四十章 成品检验管理表格 387 制造 号码 产品 名称 生产数量 生产日程 月 日 至 月 日 工程名称 检验项目 上限 下 限 抽 查 记 录 次 时间 1 2 3 4 5 次 时间 1 2 3 4 5 次 时 间 1 2 3 4 5 三、产品质量抽查记录表 机器名称: 班别: 抽查时间 抽查项目 1 2 3 4 5 6 7 8 9 10 平均 标准 时分 时分 时分 时分 时分 时分 时分 时分 时分 时分 备 注 主管: 抽查员: 四、产品质量改进记录表 编号:

产品名称规格 管理项目原质量 标准 更改后 标准 变动 原因 交办 日期 完成 日期 变动因素 改进结果 制程设备材料操作技术 五、质量改进因素记录表 产品名称:产品规格:编号: 质量改进事项日期改进 结果 改进结果 比较 变动因素统计 项目细 目 编 号 内 容 交 办 完 成 结 果 改 进 费 用 改 进 前 改 进 后 差 异 制 造 条 件 操 作 标 准 控 制 基 准 原 料 改 进 设 备 改 进 技 术 性 作 业 水 平 填表:填表日期: 六、产品质量改进分析表 编号: 388

第四十章 成品检验管理表格 389 产品名称 规格 检验产品 目前水准 目标水准 产品质量分析图 原因分析 目前水准 拟变更 现状检查 改进对策 经办单位 主管批示 分析者 七、产品质量改进通知单 改进单位 改进项目 生产 过程 改变 项目 现况 改进方法 重点 批示 拟办 预定日程 月 方始 处理 结果 年 月 日以前 经办 完成 日期 经办 主管 批示 主管 批示 八、产品质量异常通知单 通知单位: 年 月 日

CCC产品过程检验和确认检验管理程序

l 目的 保证所有通过3C认证的产品出厂前均符合3C规定的要求。 2 范围 适用于公司所有的3C认证产品。 3 定义 过程检验:是在生产的适当阶段对生产在线的产品进行检验,以确保产品符合要求. 确认检验:是为验证产品持续符合规范要求进行的抽样检验。 4职责 4.1品管部负责对生产车间流水线的关键工序进行过程检验。 4.2品管部负责对生产合格的3C产品分批次抽样检验。 4.3装配部巡检QC负责对生产的3C产品在线物料和产品进行核对与检验,防止误用。 4.4 IPQC负责对在线生产的3C产品作检查 4.5车间负责不合格品的处理。 5.1 过程检验 5.1.1品管部和装配部根据3C产品的检验规范要求进行检验。 5.1.2过程检验工程:未包装的成品的功能、外观及安全性检查,参见附表-不同认证单元的产品检验要求。 5.1.3对于生产的成品和半成品在包装前,由装配部QC检验员进行工序全检并将检验结果记录在<

5.2.2 检验工程:外观(主要检查工程:外观清洁干净,无利角利边)、功能、安全性能、标识、尺寸检查.(特别留意3C标识、警告语、产品包装尺寸、内观摆线、结构等与样板是否相符)。 5.2.3 品管部人员对规定的工程进行检验后,将检验结果记录在《确认检验记录表》上。 5.2.4 对该批次判定为合格的成品,可以入库出厂。 5.2.5 对该批次判定不合格的成品,应对该批进行重新全检并作好记录。5.3 巡检 5.3.1 IPQC对正在生产的在线物料与BOM进行核对,确认物料无误,如有错用,应及时通知生产停用。 5.3.2将核查结果记录在《IPQC巡查报告》上。 5.3.3 IPQC在3C产品生产下拉时,对最初的产品进行首件检查,检查内容包括:产品标识;产品外观及产品结构;关键原、辅材料、零部件等与认证产品是否一致,并将检查结果记录在《产品首件检查报告》上。 5.4 确认检验 确认检验要求至少每单元1次/年,每次最少提供一个型号的产品送往承担玩具产品强制性认证检测实验室进行检验。检验工程参见相应的附件。 6参考文件 6.1《不合格品控制程序》 6.2《塑胶玩具工厂质量控制检验要求》 7质量记录 7.1《IPQC巡查报告》 7.2《确认检验记录表》 7.3《产品首件检查报告》