反渗透膜的制备技术

反渗透膜的制备技术

反渗透是利用反渗透膜只透过溶剂而截留离子或小分子物质的选择透过性,以膜两侧的静压差为推动力,实现对混合物分离的膜过程。

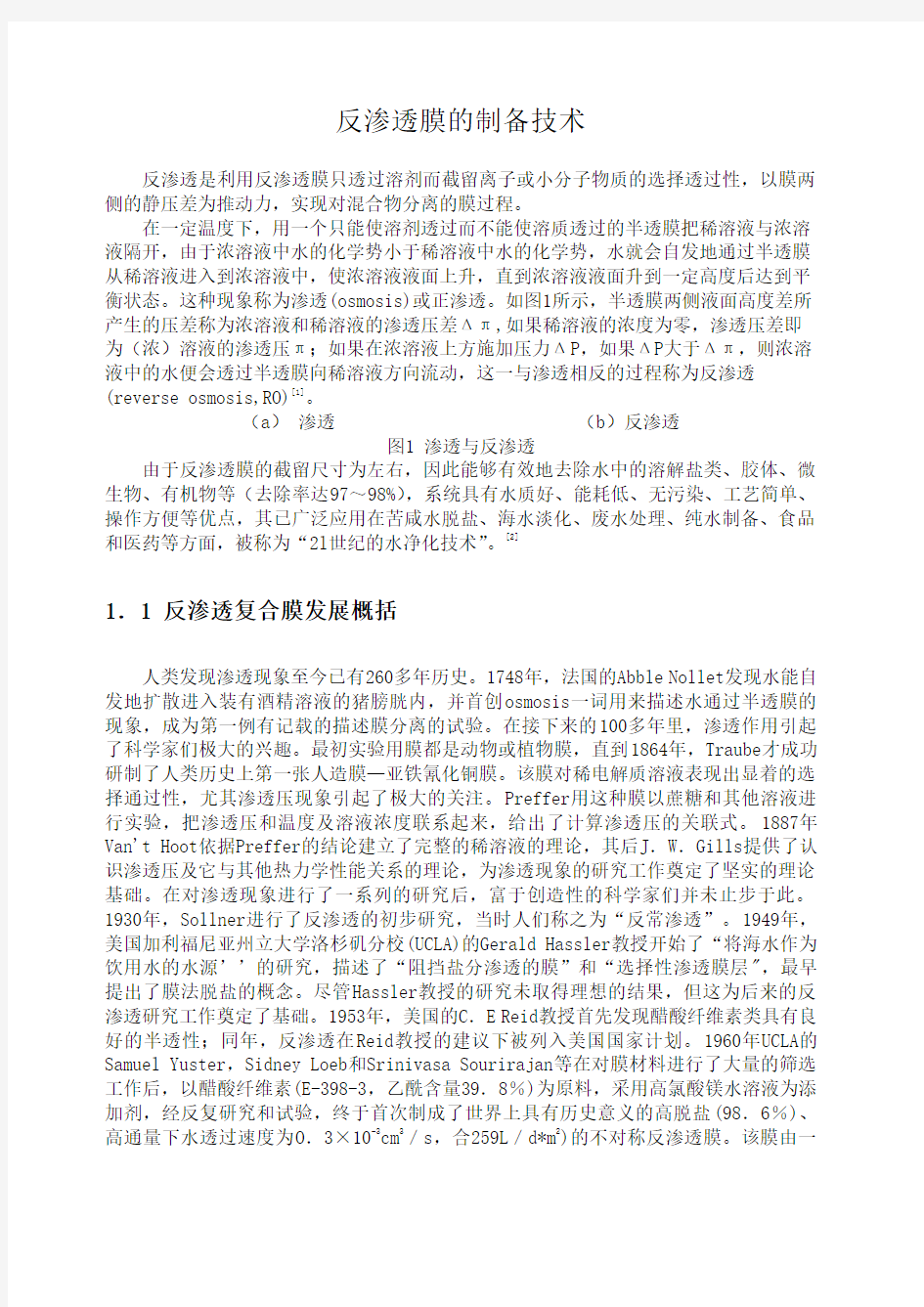

在一定温度下,用一个只能使溶剂透过而不能使溶质透过的半透膜把稀溶液与浓溶液隔开,由于浓溶液中水的化学势小于稀溶液中水的化学势,水就会自发地通过半透膜从稀溶液进入到浓溶液中,使浓溶液液面上升,直到浓溶液液面升到一定高度后达到平衡状态。这种现象称为渗透(osmosis)或正渗透。如图1所示,半透膜两侧液面高度差所产生的压差称为浓溶液和稀溶液的渗透压差Δπ,如果稀溶液的浓度为零,渗透压差即为(浓)溶液的渗透压π;如果在浓溶液上方施加压力ΔP,如果ΔP大于Δπ,则浓溶液中的水便会透过半透膜向稀溶液方向流动,这一与渗透相反的过程称为反渗透(reverse osmosis,RO)[1]。

(a)渗透(b)反渗透

图1 渗透与反渗透

由于反渗透膜的截留尺寸为左右,因此能够有效地去除水中的溶解盐类、胶体、微生物、有机物等(去除率达97~98%),系统具有水质好、能耗低、无污染、工艺简单、操作方便等优点,其已广泛应用在苦咸水脱盐、海水淡化、废水处理、纯水制备、食品和医药等方面,被称为“2l世纪的水净化技术”。[2]

1.1 反渗透复合膜发展概括

人类发现渗透现象至今已有260多年历史。1748年,法国的Abble Nollet发现水能自发地扩散进入装有酒精溶液的猪膀胱内,并首创osmosis一词用来描述水通过半透膜的现象,成为第一例有记载的描述膜分离的试验。在接下来的100多年里,渗透作用引起了科学家们极大的兴趣。最初实验用膜都是动物或植物膜,直到1864年,Traube才成功研制了人类历史上第一张人造膜—亚铁氰化铜膜。该膜对稀电解质溶液表现出显着的选择通过性,尤其渗透压现象引起了极大的关注。Preffer用这种膜以蔗糖和其他溶液进行实验,把渗透压和温度及溶液浓度联系起来,给出了计算渗透压的关联式。1887年Van't Hoot依据Preffer的结论建立了完整的稀溶液的理论,其后J.W.Gills提供了认识渗透压及它与其他热力学性能关系的理论,为渗透现象的研究工作奠定了坚实的理论基础。在对渗透现象进行了一系列的研究后,富于创造性的科学家们并未止步于此。1930年,Sollner进行了反渗透的初步研究,当时人们称之为“反常渗透”。1949年,美国加利福尼亚州立大学洛杉矶分校(UCLA)的Gerald Hassler教授开始了“将海水作为饮用水的水源’’的研究,描述了“阻挡盐分渗透的膜”和“选择性渗透膜层",最早提出了膜法脱盐的概念。尽管Hassler教授的研究未取得理想的结果,但这为后来的反渗透研究工作奠定了基础。1953年,美国的C.E Reid教授首先发现醋酸纤维素类具有良好的半透性;同年,反渗透在Reid教授的建议下被列入美国国家计划。1960年UCLA的Samuel Yuster,Sidney Loeb和Srinivasa Sourirajan等在对膜材料进行了大量的筛选工作后,以醋酸纤维素(E-398-3,乙酰含量39.8%)为原料,采用高氯酸镁水溶液为添加剂,经反复研究和试验,终于首次制成了世界上具有历史意义的高脱盐(98.6%)、高通量下水透过速度为O.3×10-3cm3/s,合259L/d*m2)的不对称反渗透膜。该膜由一

层很薄的致密层(厚度约15~25nm)和一个多孔支撑层(>100um)组成。不对称膜的制备成功成为膜发展史上的第一个里程碑,极大地促进了反渗透膜技术的发展。膜科学技术的发展并没有因为第一张实用反渗透膜的发明而停止。1963年Manjikion对CA膜进行了改性,1968年Saltonstall研制了CA-CTA(三醋酸纤维素)共混膜。醋酸纤维素类膜制作较容易,价格便宜,耐游离氯,膜面平滑不易结垢,但应用pH范围窄,耐热性差,易发生化学及生物降解且对操作压力要求高。针对这些缺点,美国Du Pont公司开发出一种α-PA(芳香族聚酰胺)反渗透膜。与醋酸纤维素类膜相比,芳香族聚酰胺类膜具有脱盐率高、通量大、应用pH范围宽、耐生物降解、操作压力要求低等优点。70年代初该公司成功推出一种由α-PA中空纤维反渗透膜制成的“Permasep B-9”渗透器(获1971年美国Kirkpatrick化学工程最高奖),使反渗透的性能有了大幅度的提高。同期,德国、中国和前苏联也相继开发出了自己的聚酰亚胺R0膜和聚砜酰胺RO膜。复合膜的研究始于20世纪60年代中期。70年代问世的NS-100复合膜(聚乙烯亚胺与甲苯二异氰酸酯在聚苯乙烯基膜上复合而成)是膜技术发展史上的又一个里程碑。1980年Filmtec公司推出了性能优异、实用的FT-30复合膜(间苯二胺和均苯三甲酰氯界面聚合而得),实现了反渗透复合膜技术的商品化,从而使反渗透复合膜技术取得划时代的进步。80年代末高脱盐率的全芳香族聚酰胺复合膜工业化;90年代中期超低压和高脱盐全芳香族聚酰胺复合膜开始进入市场;2000年初耐污染、高脱硼、极低压和高压聚酰胺复合膜相继出现……从而为反渗透技术的进一步发展开辟了广阔的前景[3][4]。

1.2反渗透膜的结构

反渗透膜按结构来分主要有两种:不对称反渗透膜和反渗透复合膜[5],其示意图如图2所示。

(a)非对称反渗透膜(b)复合反渗透膜

图2 反渗透膜结构示意图

非对称反渗透膜一般由相转化法一步制备,具有以下两个特点:一是致密皮层与支撑层为同一种膜材料;二是致密皮层与支撑层是同时制备、形成的。由于其对溶质起分离作用的致密皮层较厚(约μm),因此水通量较小[6]。

复合反渗透膜是由致密的超薄分离层(约μm)、多孔支撑层(40~70μm)和织物增强层(约 110μm)组成。一般先在织物增强层上制备多孔支撑层,再在其上制备致密皮层,分两步完成。通用的复合膜大多是在多孔聚砜支撑膜表面采用界面聚合法制得致密的交联芳香聚酰胺超薄分离层,这种膜的水通量较高。

复合反渗透膜与不对称反渗透膜比较,具有如下优点[7]:

(1)反渗透复合膜是在支撑膜上复合一层致密分离层而制得,可以分别选用不同的膜材料制备致密皮层和多孔支撑层,并能控制多孔支撑层的孔隙率、孔结构等,通过调节,可以满足不同的分离要求。而不对称反渗透膜的致密皮层与多孔支撑层通常为同一材料,没有明显的界面,结构难以控制;

(2)复合反渗透膜中的超薄分离层可由线性聚合物和交联聚合物组成,可用的聚合物种类较多。而非对称反渗透膜则要求可溶性聚合物,还需具有脱盐功能和合适的水通量,所以可用的聚合物十分有限,主要是醋酸纤维素和可溶性的聚酰胺;

(3)反渗透复合膜中的致密皮层可以在多孔支撑层上直接反应得到高亲水性的交联聚合物,使分离层既具有高亲水性,又有好的耐溶胀性,在高脱盐的情况下能保持高的水通量。而非对称反渗透膜一般通过相转化法一步完成,分离层较厚,水通量相对较

小,分离性能差。

这些特点在目前已工业化的膜产品中得到了充分体现,也是复合反渗透膜得到广泛应用的重要原因。

1.3反渗透膜的渗透机理

反渗透膜是通过膜两侧静压差为推动力来实现对液体混合物进行分离的选择性分离膜。反渗透膜的操作压力一般为~,溶剂(通常是水)能够通过反渗透膜,而离子或小分子物质则被膜截留。反渗透过程必须满足两个条件:一是有一种高选择性和高透过率;二是操作压力要高于溶液的渗透压。在实际反渗透过程中膜两边静压差还须克服透过膜的阻力。反渗透膜透过机理主要有氢键理论、优先吸附-毛细孔流理论以及溶解扩散理论[8]。

1.3.1氢键理论

氢键理论,基于离子和分子能通过膜的氢键的结合而发生联系,从而以这种联系发生线形排列型扩散来进行传递。在一定压力的作用下,溶液中的水分子和醋酸纤维素活化点-碳基上氧原子形成氢键,原来的水分子形成的氢键则被断开,水分子解离出来并且随之转移到下一活化点,形成新的氢键。通过这一连串氢键的形成和断开,使水分子离开膜表面的致密活化层,由于多孔层含有大量的毛细管,水分子才能畅通流出膜外。

1.3.2优先吸附-毛细孔流理论

索里拉金等人提出了优先吸附-毛细孔流理论。以氯化钠水溶液为例,膜的表面能选择性的吸水,所以水被优先吸附在膜表面,而对氯化钠产生排斥。在压力作用下,被优先吸附的水通过膜,形成脱盐过程。这种模型还给出了混合物分离、渗透的一种临界孔径的新概念。临界孔径为选择性吸附界面水层的两倍。基于这种模型在膜的表面必然会存在相应大小的毛细孔。根据这一理论,奠定了实用反渗透膜发展的基础。

1.3.3溶解-扩散模型

Lonsdale等提出溶解-扩散模型,假设溶质还有溶剂都具有溶解于均质的非多孔膜表面。在化学势推动下扩散通过膜,再从膜下游解吸。因膜的选择性透过,使得气体或者液体混合物分离;而物质的渗透能力,不仅取决于扩散系数,同时与其在膜中的溶解度有关。所以溶解-扩散模型适用于均相的、高选择性的膜,如反渗透膜。

反渗透膜应用中存在的问题

反渗透膜分离技术的先进性以及经济、环保和社会效益已被大量反渗透工程实际运行结果所证实。反渗透膜法分离技术的核心是高性能的反渗透膜。但常规反渗透膜还存

在抗污染和抗氧化性能较差,截留率和通量偏低等缺点[9]。

(1)膜污染

膜污染是物料中的颗粒、胶体粒子或溶质分子在膜表面或膜孔内吸附、沉积,而使通量下降的现象。反渗透膜污染的主要影响因素有反渗透膜的性质和结构、料液的性质以及操作条件等。目前,适于反渗透膜制备的材料比较有限,膜的亲水性不理想,反渗透膜的耐污染性较差,在使用过程中清洗频率较高。膜污染和频繁清洗,将直接导致膜产水量下降、产水水质变差、膜使用寿命变短以及操作运行费用增加等。抗污染性是衡量复合反渗透膜性能的重要指标。

(2)膜氧化

膜氧化主要是由膜材料与氧化剂发生相互作用而被氧化。膜材料的氧化,将直接导致膜性能衰竭,严重影响膜的使用寿命。目前,商品复合反渗透膜的分离层一般为交联芳香聚酰胺,交联芳香聚酰胺易被水中活性氯(活性氯是指溶液中具有氧化性的氯元素)氧化而导致反渗透膜性能急剧下降。在实际应用中,反渗透膜的进水需要经过脱氯处理,以确保进水料液中余氯低于。

(3)截留率

现有用于海水淡化的复合反渗透膜的盐截留率偏低(一般在之间),对硼的脱除效果不理想(一般去除率低于 90%)。反渗透膜的截留性能仍需进一步提高,以提高反渗透膜的分离效率,降低造水成本;

(4)水通量

与高盐截留率相对应,提高膜的通量也将提高反渗透膜的分离效率,降低造水成本。

反渗透膜的制备方法

非对称反渗透膜的制备方法

非对称反渗透膜一般通过相转化法制备。其工艺过程主要包括:a. 将聚合物和添加剂溶于适当的溶剂或混合溶剂中制成铸膜液;b. 用刮刀直接将铸膜液刮在支撑物(如无纺布、涤纶布等)上;c. 在较高温度下进行短时间溶剂蒸发;d. 浸入非溶剂浴中,进行溶剂与非溶剂交换,使聚合物凝胶成固态;e. 经热处理成膜。图3为平板式非对称反渗透膜制备流程示意图。对于中空纤维式膜的制备,类似于平板式膜,但由于它是自支撑式的,制法中不需要步骤 b[10]。非对称膜的基本性能主要取决于以下三个方面:铸膜液、溶剂蒸发速率和凝胶过程[11]。

图 3 平板式非对称反渗透膜的制备流程示意图

复合反渗透膜的制备方法

目前,复合反渗透膜主要采用界面聚合法制得[12][13]。如图4所示,界面聚合法制备

反渗透复合膜是将支撑膜(通常是超滤膜)浸入含有活泼单体多元胺的水溶液中,干燥后,将膜浸入另一个含有活泼单体多元酰氯的有机溶剂中,多元胺和多元酰氯在支撑膜表面反应并形成致密的分离层,而后在一定温度下后处理得到成品复合反渗透膜。

图 4 复合反渗透膜的制备流程示意图

影响复合反渗透膜性能的主要因素有支撑膜性质、聚合反应条件和后处理工艺。(1)支撑膜性质

支撑膜的孔径和孔隙率对水相在支撑膜上的分布有着直接的影响,一般认为支撑膜平均孔径在 10~15nm 时,适于复合反渗透膜的制备。在其它制备条件均相同的情况下,支撑膜的孔径越小,制得的复合膜的分离层越厚,表面缺陷较少,复合膜具有较高的截留性能;支撑膜的孔隙率越高,制得的复合膜的分离层的有效面积较大,复合膜具有较高的渗透性能[14]。另外,支撑膜表面的亲疏水性影响水相单体在膜表面的分布情况。支撑膜表面亲水性越好,水相单体在膜表面分布越均匀,制得的复合膜表面缺陷较少,活性层与支撑层的结合较牢固。在界面聚合前,常采用表面活性剂、醇等对支撑膜进行浸泡处理,从而简单有效地提高支撑膜的亲水性。研究者们也采用化学改性的方法来提高支撑膜的亲水性,从而制备得到较高性能的复合反渗透膜[15]。

(2)界面聚合条件

聚合反应条件包括单体浓度和配比、反应温度、反应时间、pH 值、溶剂类型、添加剂等多种因素,直接影响分离层的形成,因而一直是制备复合反渗透膜的研究热点。

多元胺和多元酰氯的浓度和配比控制着界面聚合反应速率,影响活性分离层的交联度和厚度。对于间苯二胺(MPD)与均苯三甲酰氯(TMC)体系,界面聚合反应在有机相一侧进行,较高的水相 MPD 浓度有助于其向有机相扩散。一般认为,这两者的最佳配比是 MPD/TMC 的质量浓度比在 20:1 左右。

多元胺和多元酰氯的反应为放热反应,但热效应不大,温度太高会抑制反应进行,且使酰氯水解加快,不利于大分子形成;另一方面,温度升高,体系粘度减小,各种分子扩散速率增大,反应速率增大,又有利于大分子的形成。实验结果表明,反应温度对膜性能的影响不大,所以一般在室温下进行反应。界面聚合反应时间越长,复合膜的分离层厚度增大,势必影响膜的水通量,因此,界面聚合反应时间不能太长,一般在 5~60min。

多元胺和多元酰氯反应会放出氯化氢,氯化氢与多元胺形成铵盐,降低了胺的活性,不利于大分子的形成,所以调节反应 pH 值也十分重要。三乙胺、N,N-二甲基哌嗪、碳酸钠以及氢氧化钠等可用作酸接受剂加入到水相中。在水相中加入酸接受剂的同时,往往需要加入一种或多种酸性物质来控制水相中的pH值。常用的 pH 调节剂有樟脑磺酸、醋酸和甲磺酸。在多种酸接受剂/pH调节剂的组合中,三乙胺/樟脑磺酸(TEA/CSA)对提高复合反渗透膜性能效果最明显[16]。

水相添加剂对膜性能影响的报道也比较多。常用的水相添加剂有醇、醚、含硫化合物和单羟基酚类等。往水相中添加单羟基酚类,如 m-氟苯酚、o-甲氧基苯、o-甲酚及异丙醇等可增加膜的水通量。Kwak等往水相中添加二甲基亚砜(DMSO)后,制得的反渗透膜通量是FT30反渗透膜通量的三倍以上。采用正电子湮没寿命谱(PALS)表征固态聚合物的自由体积和孔性质。PALS分析结果显示交联芳香聚酰胺分离层包含有两种类型的孔:一种是半径在~? 的网状孔,另外一种是半径在~? 的聚集孔。随着 DMSO 量的增大,制得的复合反渗透膜的网状孔数目增加,聚集孔数目减少。膜面孔隙率增大,从

而大大提高了反渗透膜具的水通量[17]。

(3)后处理工艺

复合反渗透膜的后处理主要包括热处理和对剩余单体的洗涤。在界面聚合成膜后对其进行热处理,一方面可以快速除去附着在膜面的溶剂,另一方面也可以促进缩聚反应继续进行,增大聚合度。一般高脱盐复合反渗透膜的后处理温度会高于低脱盐复合反渗透膜。

经过热处理后,对复合反渗透膜进行洗涤也是很重要的一步。没有反应完的单体(主要是多元胺)很容易氧化变色,影响反渗透膜的外观,对膜的分离性能也有一定的影响。最常用的洗涤方法为 MWG 法,即先用甲醇溶液浸泡淋洗,再用水洗涤,最后用甘油溶液洗涤。何文寿[18]等考察了后处理工艺对反渗透膜性能的影响,结果如图5所示。经甘油浸泡并热处理后的膜的截留率变化较小,而水通量有大幅度的提高。

图5 后处理对复合反渗透膜性能影响

复合反渗透膜的功能材料

通过界面聚合法制得的复合反渗透膜包括多孔支撑层和致密的分离层两部分。多孔支撑层和分离层的制备方法不同,所采用的材料也不相同。支撑层通过聚合物溶液相转化法制备,其材料主要是线型可溶聚合物;致密分离层通过界面聚合法制得,其材料分为两类:水相功能单体和油相功能单体。

一、支撑层的功能材料

聚砜多孔支撑膜具有耐压密性好,耐酸碱性好和易成膜等优点,被广泛应用于复合反渗透膜的制备。但聚砜多孔支撑膜疏水性强,对有机溶剂十分敏感,限制了其在低压复合反渗透膜和特种复合反渗透膜中的应用。相对于聚砜,聚醚砜具有较好耐热性能和亲水性,也用于制备复合膜,尤其是中空纤维复合膜的多孔支撑膜。此外,多孔支撑膜材料还有混合纤维素酯、聚酰亚胺、聚苯醚、聚丙烯腈、苯乙烯-丙烯腈的嵌段共聚物、聚氯乙烯、聚对苯二甲酸丁二醇酯等,这些材料在复合反渗透膜的制备过程中应用较少,但常用于其它类型复合膜(如渗透汽化、气体分离膜)的制备。

二、分离层的功能材料

界面聚合法制备复合反渗透膜是在短时间内形成完整而致密的复合膜。因此,分离层的功能单体选用多元(官能度≥2)胺和多元(官能度≥2)酰氯(或异氰酸酯)最为合适。为了制备得到具有一定交联度和刚性的聚酰胺复合反渗透膜(这种膜具有较好的选择透过性能),两种单体中应有一个单体的官能度大于2,至少有一个为芳香族化合物[10]。以下对水相功能单体和油相功能单体分别进行介绍。

(1)水相功能单体

用于制备芳香聚酰胺复合反渗透膜的水相功能单体主要是多元胺类,分为芳香族和脂肪族两类。常用的芳香族多胺有间苯二胺(MPD)、N,N-二甲基间苯二胺(DMMPD)、间苯二胺-5-磺酸(SMPD)、邻苯二胺(OPD)、对苯二胺(PPD)、均苯三胺((BTA)和聚间胺基苯乙烯(PmAS)等。常用的脂肪族多胺有哌嗪(PIP)、1,4-环己二胺(HDA)、聚乙撑胺(PEI)和多胺基聚氧乙烯(MAPEG)等。部分多元胺的化学结构式如图6所示。

图6 部分多元胺的分子结构式

(2)油相功能单体

用于制备复合反渗透膜的油相功能单体主要为酰氯、异氰酸酯等。常用的油相单体有均苯三甲酰氯(TMC)、间苯二甲酰氯(IPC)、邻苯二甲酰氯(OPC)、对苯二甲酰氯(TPC)、甲基间苯二异氰酸酯(TDI)和 1,3,5-环己烷三甲酰氯(HT)等。

在油相功能单体的研究方面,针对高脱盐、高通量、耐污染等的要求,5-氧甲酰氯-异酞酰氯(CFIC)、5-异氰酸酯-异酞酰氯(ICIC)、联苯三酰氯(BTRC)和联苯四酰氯(BTEC)等新型功能单体相继被合成。Du Pont 公司采用 CFIC 和ICIC 制出了高盐截留率、高水通量的交联芳香聚酰胺复合反渗透膜[19]。高从堦和俞三传等人研制出的CFIC/MPD 复合膜反渗透膜的平均盐截留率可达% 以上。他们通过优化界面聚合工艺,制得的 TMC/MPD-SMPS 、ICIC-IPC/MPD 和 ICIC-HT/MPD 复合反渗透膜的水通量是商品TMC/MPD 膜的倍以上,同时保持较高的盐截留率[20][21]。张所波[22][23][24]等人设计并制备了具有多功能团及大自由体积的 BTRC 和 mm, om, op-BTEC (图7)。与商品 TMC/MPD 膜相比,BTRC/MPD 和mm-BTEC/MPD 膜具有较高的盐截留率;om-BTEC/MPD和op-BTEC/MPD 膜显示出较高的水通量和较好的抗污染性能。下图是部分多元酰氯(或异氰酸酯)的化学结构式。

图7 部分多元酰氯(或异氰酸酯)的化学结构式

采用以上水相功能单体和油相功能单体通过界面聚合法制备得到各种性能优异的复合反渗透膜,具有代表性的商品复合反渗透膜有:

(1)NS-100复合反渗透膜 1977年北极星研究所(North Strar Research Institute)公布了NS-100复合反渗透膜制备方法。这种膜是通过支化的PEI与TDI 在聚砜支撑膜上

界面聚合制得聚乙撑脲。NS-100 膜在水通量和盐截留率上均高于同时期的其它反渗透膜,但是这种膜的耐氯性能很差;

(2)PA-300 和 RC-100 复合反渗透膜这两种膜是MAPEO分别与IPC和TDI反应制得。其中,PA-300 的膜水通量为 m2*h,盐截留率为 %(测试条件:NaCl,.%,,25℃);

(3)NS-300复合反渗透膜采用PIP与IPC/TMC在多孔支撑膜上界面聚合制得,具有较高的耐氯性能;

(4)FT-30复合反渗透膜 Film Tech公司于1980年推出的采用MPD与TMC界面聚合制得的FT-30复合反渗透膜。这种膜表面呈现明显的峰谷结构,具有高水通量和溶质截留

率,但膜的抗污染性能较差;

(5)UTC-70复合反渗透膜其是东丽公司(Toray Industries)1983年推出的采用BTA、MPD 与 IPC、TMC 通过界面聚合制得的。这种膜对痕量物质有很高的脱除效率,

非常适合在超纯水制备领域应用;

(6)A-15 复合反渗透膜杜邦公司(DuPont)的 Sundet 等用 HT 替代 TMC与 MPD 界面聚合制得的 A-15 复合反渗透膜对氯化钠截留率低于FT-30复合反渗透膜,但水通量

有较大程度的提高。

复合反渗透膜的改性

由于新材料的发展尚不能满足反渗透膜发展的需求,对现有反渗透膜进行物理和化学改性以提高其耐污染性能、抗氧化性能以及对特定物质的截留性能已成为当前的研究热点。

物理改性

(1)涂覆改性

在膜面涂覆一层很薄的功能层是常用的物理改性方法。

聚乙烯醇(PVA)由于其高的亲水性、化学稳定性和机械强度常被用作复合膜表面的

涂层,以提高膜的亲水性、耐氯性和抗机械冲击性能[25]。Uemura 的专利介绍了一种具

有聚砜多孔支撑层、超薄分离层和 PVA 保护层的复合反渗透膜。PVA 层的最优厚度

为~20μm,制得的反渗透膜具有较高的耐氯性能,过滤含活性氯的原料(pH=)2000h 后,膜的截留率和通量基本不变。日本的Nitto Denko公司于1997年推出的耐污染型低压反渗透复合膜LF10系列。这类膜是在传统的交联芳香聚酰胺膜表面复合上一层 PVA,既提高了膜的亲水性又削弱了膜表面的负电性,大大提高了反渗透膜的抗污染性能。此外,对于商品膜 LFC1、LFC3(Hydraunautic Co.)和 BW30、SW30HR(Filmtech Corp.)的红外表征结果显示这些膜表面富含有羟基,并且脂肪族链覆盖了芳香环的红外吸收峰;XPS 表征结果显示,膜面有较高的氧原子含量和较低的氮原子含量;膜表面 Zeta 电位测试结果表明膜面显示较弱的负电性,并且相对于其它商品膜,这些商品膜均显示了较好的耐氯性能,以上均可能是由于膜表面涂覆了 PVA 层导致的[26][27]。另外,PVA

涂覆层不仅能改善膜表面的亲水性,还能降低膜粗糙度,从而降低了污染物在膜面的沉积吸附。Miller 等发现牛血清蛋白在 PVA 层表面的不可逆吸附几乎可以忽略[28]。

除 PVA 以外,其它物质在复合反渗透膜表面涂覆以提高膜性能的报道相对较少。Hirose[29]在复合反渗透膜的表面涂覆聚乙撑胺,聚乙撑胺在水中水解后使膜面荷正电,从而改善了膜对低浓度金属离子以及带正电的有机物的脱除效果;Yukio 等报道了将复合反渗透膜先与极稀的胺溶液接触后再与极稀醛溶液接触后在表面形成不溶物或微溶物的处理方法不仅提高了膜的分离性能,也延长了膜的使用寿命。另外,表面活性剂如十二烷基苯磺酸钠及聚环氧乙烷吸附在膜表面,形成一层吸附层,从而改善了膜的分离性能和抗污染性能[30][31]。

除了上述在复合反渗透膜表面进行涂覆改性外,GE公司推出在分离层与支撑层之间插层的技术,该插层为GE公司的专利,成分未知。这种结构的复合膜表面较光滑,并且具有耐受高温和耐受强酸的性能,被广泛用于含油废水、高温废水处理以及废酸回收、酸的净化等领域[32]。

(2)自组装改性

聚合物自组装(self - assembly)是指聚合物分子在氢键、静电相互作用、疏水亲脂作用、范德华力相互作用等作用下,自发地构筑成具有特殊结构和形状的集合体的过程。聚合物自组装是制备纳米超薄膜的一种方法。这种方法制备得到的超薄膜具有高度有序性和方向性,并且具有沉积过程和膜结构分子级可控制的优点。可利用连续沉积不同组分制备膜层间二维甚至三维的有序结构,实现膜的光、电、磁、非线性光学等的功能化,故而近年来受到广泛的重视[33]。最近,研究者们展开了在多孔支撑膜上通过聚合物静电自组装来制备复合反渗透或纳滤膜的研究,已初见成效[34][35]。

在复合反渗透膜的改性方面,Zhou 等采用静电自组装法使复合反渗透膜表面上形

成聚乙撑胺超薄层。这层阳离子聚电解质增强了膜表面与阳离子型污染物的排斥作用,同时提高了膜面亲水性能,从而改善了膜的抗污染性能;并且,该聚电解质层也提高了反渗透膜对 MgCl2和 NaCl 的截留率。通过调节聚电解质的浓度以及与膜面接触时间可以控制自组装层的厚度,从而得到不同抗污染性能和截留性能的反渗透膜[36]。此外,这种静电自组装的方法是在室温下将聚电解质的水溶液与膜接触就能完成的改性方法。因此,该方法可应用于对现有反渗透膜组件的在线改性,具有很大的开发和应用前景。

(3)无机纳米粒子填充改性

近年来,有机-无机杂化的复合反渗透膜也备受关注,初步展示了其在分离性能和

抗污染性能提高方面的巨大潜力。

Jeong等报道了新型有机-无机杂化的复合反渗透膜,是在多孔聚砜支撑层上通过界面聚合制得含有NaA分子筛的纳米复合超薄层(50~200nm),即得到了纳米复合膜(TFN 膜)。相对于未添加纳米粒子的复合膜(TFC膜),TFN 膜表面更加光滑,膜面亲水性和

荷电性增强,TFN 膜的通量可提高到TFC 膜的两倍并保持截留率不变[37]。

Jadav 等用类似的方法制备了含 SiO2颗粒,粒径分别为 3nm 和 16nm 的两种纳米复合反渗透膜。相对于不含纳米颗粒的反渗透膜,SiO2纳米复合反渗透膜具有较高的热稳定性能。分离层中负载一定量的 SiO2纳米颗粒能赋予反渗透膜较高的盐截留率和水通量。SiO2负载量越高,制得的纳米复合膜分离层的厚度就越大,膜孔径和孔隙率也越大。纳米复合膜的孔径的变化范围在~之间[38]。

此外,Kim 和 Kwak 等在复合反渗透膜表面上附着 TiO2纳米粒子。由于 TiO2纳米

粒子有光催化杀菌的效果,从而赋予了复合反渗透膜较高的抗微生物污染性能[39][40]。

这种将纳米粒子引入到复合反渗透膜的制备的理念,将拓展反渗透膜材料的选择范围,为更高性能的反渗透膜的制备提供可能。

化学改性

(1)化学试剂的浸泡处理

研究者们常采用化学试剂如酸、醇、氧化剂等对复合反渗透膜进行浸泡处理,改变膜表层分子的化学结构,以达到提高膜性能的目的。

Gill使用质子酸(如氢氟酸、盐酸、硫酸、磷酸和硝酸)和弱极性溶剂(如乙醇和异丙醇)以及它们的混合溶液处理商品复合反渗透膜 SW 30HR(Filmtech Corp.)、HR95PP 和 HR98PP(Niro-Hudson Inc.)以及 CPA2 和 SWC1(Hydraunautic Co.)。经质子酸处理后,膜表面接触角降低,膜面亲水性提高,膜的水通量至少增大了一倍,而盐截留率变化不明显。原因可能是这些化学试剂与聚合物反应,发生部分水解,从而导致膜亲水性提高和膜通量的明显增大。而将复合反渗透膜浸泡在乙醇或异丙醇溶液中处理后,膜的水通量明显增大,盐截留率不变或增大了。复合膜在醇溶液中发生溶胀,醇从聚合物链间挤出时带走小分子碎片,从而提高了分离层孔隙率并减少了分离层的缺陷,导致膜的分离效率提高。当经过酸和醇的混合溶液处理后,膜的通量增大了,而盐截留率不变[41][42]。

Uemura和 Hirose用次氯酸钠溶液浸泡处理复合反渗透膜。处理后膜的水通量明显

增大,而盐截留率略有降低。例如,经 NaClO(pH 10、100ppm)处理后,复合反渗透膜通量由 (m2·h)增加到 (m2·h)以上,盐截留率能保持在 99%以上;另外,Cadotte用氧化剂,如过氧化氢、过氧乙酸、高碘酸或氯胺处理复合反渗透膜以提高膜对硫酸或氢氧化钠的截留率。结果表明,对于处理后的膜,硫酸和氢氧化钠的透过量至少降低了

30%[43]。

(2)接枝改性

表面接枝可以改变复合反渗透膜分离层的表面性质,并可尽量避免或减小对分离层聚合物内部结构的破坏,非常适于商品膜的改性。

Belfer 等在复合反渗透膜的接枝改性方面做了大量工作。1998 年,Belfer等首次提出了采用自由基引发接枝聚合对商品复合反渗透膜表面进行改性。接枝的单体为甲基丙烯酸和聚乙二醇甲基丙烯酸。使用的引发剂为 K2S2O8/Na2S2O5氧化还原体系。接枝聚合在室温下的水溶液体系中进行。结果显示,在商品复合聚酰胺反渗透膜(SW-30、

BW-30,Filmtech Corp.;CPA-2,Hydranautic Co.)上接枝甲基丙烯酸支链和聚乙二醇甲基丙烯酸支链后,膜面羧酸根的基团数量增大,膜面 Zeta 电位在 pH3~10 范围内

均小于零,绝对值增大,膜的盐截留率增大,水通量略为减小[44]。接着,他们又分别在两种商品复合反渗透膜(BW-30,Filmtech

Corp.;ESPA-2,Hydranautic Co.)表面接枝丙烯腈链。ATR-FTIR 分析膜面污染物吸附

量的结果显示,接枝改性后膜表面污染物吸附量明显减小,并且污染物容易通过水冲洗而被去除[45]。他们在2001年报道了在各种商品复合反渗透膜表面接枝电负性单体(甲基丙烯酸磺酸丙酯和 2-丙烯酰胺-2-甲基丙磺酸)以及电中性单体(聚乙二醇甲基丙烯酸)。结果表明,接枝改性后膜的水通量和盐截留率变化不大,而抗腐殖酸污染的能力明显提高。采用 FTIR、AFM 和 TEM 表征了接枝丙烯酸单体后膜面性质和形貌的变化。分析结果表明,接枝改性后复合膜表面生成了亲水的丙烯酸支链,膜面亲水性明显改善,粗糙度减小,从而减弱了污染物在膜面的吸附,但有部分单体渗入并接枝到支撑层上(聚砜超滤膜),增大了膜的透水阻力,水通量减小。此外,用相似的方法,Belfer等也成功实现了对超滤膜和纳滤膜的接枝改性,改性后均使膜的抗污染性能得到不同程度的提高[46]。

近期,Kim 和 Lee 等首先采用 Belfer 的方法在膜表面上接枝聚合甲基丙烯酸,得到表面富集聚甲基丙烯酸聚合物链的膜(MA-膜),然后使用乙二胺对接枝的聚甲基丙烯酸进行交联,得到了表面富集交联聚甲基丙烯酸的膜(ED-膜),再使用琥珀酸处理膜表面,使得表面接枝聚合物链的端基变为羧酸根,最后得到了表面富有羧酸根的膜(SA-膜),接枝过程如图 1-9 所示。Zeta 电位和接触角测定结果显示,改性后,膜表面负电荷数量增多,膜面亲水性增强。改性膜对内分泌干扰物和药物活性物(如双酚 A,异丁苯丙酸和水杨酸)的截留率明显高于未改性膜,膜的水通量基本保持不变[47]。

除了上述对商品膜进行接枝改性外,Kang 等对初生的交联芳香聚酰胺复合反渗透膜进行接枝改性。由于初生的膜表面存在尚未反应的活性酰氯基团,通过其与胺基聚乙二醇单甲醚(MPEG-NH2)反应而将聚乙二醇链接枝到膜面上。接枝聚乙二醇链后,改善了复合膜表面的亲水性,减少了膜表面的负电荷,同时接枝的聚乙二醇链起到了空间位阻的作用,这些均导致了污染物在膜面的沉积吸附量减少,提高了膜的抗污染性能。接枝聚乙二醇链后复合膜表面的粗糙度增大了,这对膜的抗污染性能有负面的影响。作者尚未对实验条件进行优化。通过对实验条件的优化以降低膜面粗糙度,能够进一步提高膜的抗污染性能[48]。

以上研究表明,在膜表面上接枝亲水性功能单体,能改善膜表面亲水性能,减少膜面负电荷,降低膜面粗糙度,增大空间位阻,从而有效地提高膜的抗污染性能;另外,膜面上引入负电的功能基团,使膜面负电荷数量增多,可提高膜对负电的有机小分子物质或无机离子的截留性能。

参考文献

[1] 时钧, 袁权, 高从堦, 膜技术手册, 北京: 化学工业出版社, 2001

[2] 许骏,王志,王纪孝,王世昌,反渗透膜技术研究和应用进展,化学工业与工程,2010,4:351-355

[3]茅佩卿,新型聚酰亚胺一酯反渗透复合膜材料功能单体制备及成膜过程研究,硕士学位论文,浙江工业大学,2011

[4] 王薇,李国冬,反渗透膜研究进展,第10届功能性纺织品及纳米技术应用研讨会,

[5] . Petersen, Composite reverse osmosis and nanofiltration membranes, . Sci. 1993, 83: 81-150

[6] 朱长乐,膜科学技术,北京:高等教育出版社,2004:5-8

[7] 高从楷,鲁学仁,反渗透复合膜的发展,膜科学与技术,1993,3:1-7

[8] 杨文秀,崔淑玲,反渗透膜及其应用,化纤与纺织技术,2011,3:40-43

[9] 王云乐,反渗透膜的污染及其控制,水处理技术,2003,29(2):102-106

[10] 汪锰, 王湛, 李政雄, 膜材料及其制备, 北京: 化学工业出版社, 2003

[11] M. Cheryan, Ultrafiltration and Microfiltration Handbook, Technomic Publishing Company, Inc., USA, 1998

[12] Saha N,Joshi S,Performance evaluation of thin film composite polyamide nanofiltration membrane with variation in monomer type,Joumal of Membrane Science,2009,342(l-2):60-69

[13] Yu S,Liu M,Liu X,performance enhancement in interfacially synthesized thin-film composite polyamide-urethane reverse osmosis membrane for seawater desalination,Jounal of Membrane Seience,2009,342(l-2):313-320 [14] . Singh, . Joshi, . Trivedi, et al. Probing the structural variations

of thin film composite RO membranes obtained by coating polyamide over polysulfone membranes of different pore dimensions, J. Membr. Sci. 2006, 278:19-25

[15] . Kim, . Kim, Plasma treatment of polypropylene and polysulfone supports for thin film composite reverse osmosis membrane, J. Membr. Sci. 2006, 286: 193-201

[16] . Ghosh, . Jeong, X. Huang, et al. Impacts of reaction and curing conditions on polyamide composite reverse osmosis membrane properties, . Sci. 2008, 311: 34-45

[17] . Kwak, . Jung, . Kim, Structure-motion-performance relationship of flux-enhanced reverse osmosis (RO) membranes composed of aromatic polyamide thin films, Environ. Sci. Technol. 2001, 35: 4334-4340

[18]

[19] 周勇, 高性能反渗透复合膜及其功能单体制备研究: [博士学位论文], 杭州:浙江大学, 2006

[20] S. Yu, M. Liu, X. Liu, C. Gao, Performance enhancement in interfacially synthesized thin-film composite polyamide-urethane reverse osmosis membrane for seawater desalination, J. Membr. Sci. 2009, 342: 313-320 [21] L. Liu, S. Yu, Y. Zhou, , Study on a novel polyamide-urea reverse osmosis composite membrane (ICIC-MPD) I. Preparation and characterization of ICIC-MPD membrane, J. Membr. Sci. 2006, 281: 88-94

[22]张所波, 高性能有机膜材料的研究进展, 第六届全国膜与膜过程报告会,天

津,

[23]L. Li, S. Zhang, X. Zhang, G. Zheng, Polyamide thin film composite membranes prepared from 3,4,5-biphenyl triacyl chloride, 3,3,5,5-biphenyl tetraacyl chloride and m-phenylenediamine, J. Membr. Sci. 2007, 289: 258-267

[24]L. Li, S. Zhang, X. Zhang, G. Zheng, Polyamide thin film composite membranes prepared from isomeric biphenyl tetraacyl chloride and m-phenylenediamine, J. Membr. Sci. 2008, 315: 20-27

[25] 李娜, 刘忠洲, 续曙光, 耐污染膜-聚乙烯醇膜的研究进展, 膜科学与技术,1999, 19: 11-23

[26] . Tang, . Kwon, . Leckie, Probing the nano- and micro-scales of reverse osmosis membranes—A comprehensive characterization of physiochemical properties of uncoated and coated membranes by XPS, TEM,ATR-FTIR, and streaming potential measurements, J. Membr. Sci. 2007, 287:146-156 [27]. Kwon, Change of surface properties and performance due to chlorination of crosslinked polyamide membranes, . Dissertation, Stanford University,2005

[28] . Miller, . Peppas, Diffusional effects during albumin adsorption on highly swollen poly (vinyl alcohol) hydrogels, Eur. Polym. J. 1988, 24: 611-615

[29] M. Hirose, S. Kurita-gun, H. Ito, et al. Highly permeable composite reverse osmosis membrane, 1997-01-08, US Patent 5,989,426

[30]N. Yukio, O. Katsufumi, K. Masaru, A membrane treatment method for semipermeable membranes, 1984-09-12, US patent 4,634,531

[31] M. Elimelech, X. Zhu, . Childress, et al. Role of membrane surface morphology in colloidal fouling of cellulose acetate and composite aromatic polyamide reverse osmosis membranes, J. Membr. Sci. 1997, 127: 101-109 [32] 中国脱盐协会, 欧洲脱盐协会, 天津大学化工学院, 海水淡化工程技术研讨班教材, 天津,

[33] 宣理静, 钱锦文, 陈幼芳, 张鹏, 层层自组装聚电解质多层膜的制备及在膜分离中的应用, 化学进展, 2006, 18: 950-956

[34] . Bruening, . Sullivan, Enhancing the Ion-Transport Selectivity of Multilayer Polyelectrolyte Membranes, Chem. Eur. J. 2002, 8:3832-3837 [35] W. Jin, A. Toutianoush, B. Tieke, Use of Polyelectrolyte Layer-by-Layer Assemblies as Nanofiltration and Reverse Osmosis Membranes, Langmuir,2003, 19: 2550-2553

[36] Y. Zhou, S. Yu, C. Gao, et al. Surface modification of thin film composite polyamide membranes by electrostatic self deposition of polycations for improved fouling resistance, Sep. Purif. Technol. 2009, 66: 287-294

[37] nanocomposites: A new concept for reverse osmosis membranes, J. Membr. , 294: 1-7

[38] . Jadav, . Singh, Synthesis of novel silica-polyamide nanocomposite membrane with enhanced properties, J. Membr. Sci. 2009, 328: 257-267

[39] . Kwak, . Kim, . Kim, Hybrid organic/inorganic reverse osmosis(RO) membrane for bactericidal anti-fouling. 1. Preparation and characterization of TiO2 nanoparticles self-assembled aromatic polyamide thin-film composite (TFC) membrane, Environ. Sci. Technol. 2001, 35:2388-2394

[40]. Kim, . Kwak, B. Sohn, et al. Design of TiO2nanoparticles selfassembled aromatic polyamide thin-film-composite (TFC) membrane as an approach to solve biofouling problem, J. Membr. Sci. 2003, 211: 157-165

[41] A. Kulkarni, D. Mukherjee, . Gill, Flux enhancement by hydrophilization of thin film composite reverse osmosis membranes, J. Membr. Sci. 1996, 114:39-50

[42] D. Mukherjee, A. Kulkarni, . Gill, Flux enhancement of reverse osmosis membranes by chemical surface modification, J. Membr. Sci. 1994, 97:231-249 [43] . Cadotte, H. Racchhini, Treatment of composite polyamide membranes with compatible oxidants, 1990-10-02, US Patent, 4,960,518

[44] S. Belfer, Y. Purinson, R. Fainshtein, et al. Surface modification of commercial composite polyamide reverse osmosis membranes, J. Membr. Sci. 1998, 139:175-181

[45] S. Belfer, Y. Purinson, O. Kedem, Surface modification of commercial polyamide reverse osmosis membranes by radical grafting: An ATR-FTIR study,Acta Polym. 1998, 49: 574-582

[46] V. Freger, J. Gilron, S. Belfer, TFC polyamide membranes modified by

grafting of hydrophilic polymers: an FT-IR/AFM/TEM study, J. Membr. Sci. 2002, 209:283-292

[47] . Kim, . Park, . Lee, et al. Surface modification of nanofiltration membranes to improve the removal of organic micro-pollutants (EDCs and PhACs) in drinking water treatment: Graft polymerization and cross-linking followed by functional group substitution, J. Membr. Sci. 2008, 321: 190-198

[48] G. Kang, M. Liu, B. Lin, et al. A novel method of surface modification on thin-film composite reverse osmosis membrane by grafting

poly(ethyleneglycol), Polymer, 2007, 48: 1165-1170

反渗透膜的24个常见问题及解决方法

反渗透膜的24个常见问题及解决方法 1、反渗透系统应多久清洗一次 一般情况下,当标准化通量下降10~15%时,或系统脱盐率下降10~15%,或操作压力及段间压差升高10~15%,应清洗RO系统。清洗频度与系统预处理程度有直接的关系,当SDI15<3时,清洗频度可能为每年4次;当SDI15在5左右时,清洗频度可能要加倍但清洗频度取决于每一个项目现场的实际情况。 2、什么是SDI? 目前行之有效的评价RO/NF系统进水中胶体污染可能的最好技术是测量进水的淤积密度指数(SDI,又称污堵指数),这是在RO设计之前必须确定的重要参数,在RO/NF运行过程中,必须定期进行测量(对于地表水每日测定2~3次),ASTM D4189-82规定了该测试的标准。膜系统的进水规定是SDI15值必须≤5。降低SDI预处理的有效技术有多介质过滤器、超滤、微滤等。在过滤之前添加聚电介质有时能增强上述物理过滤、降低SDI值的能力。 3、一般进水应该选用反渗透还是离子交换工艺? 在许多进水条件下,采用离子交换树脂或反渗透在技术上均可行,工艺的选择则应由经济性比较而定,一般情况下,含盐量越高,反渗透就越经济,含盐量越低,离子交换就越经

济。由于反渗透技术的大量普及,采用反渗透+离子交换工艺或多级反渗透或反渗透+其它深度除盐技术的组合工艺已经成为公认的技术与经济更为合理的水处理方案,如需深入了解,请咨询水处理工程公司代表。 4、反渗透膜元件一般能用几年? 膜的使用寿命取决于膜的化学稳定性、元件的物理稳定性、可清洗性、进水水源、预处理、清洗频率、操作管理水平等。根据经济分析通常为5年以上。 5、反渗透和纳滤之间有何区别? 纳滤是位于反渗透合同超滤之间的膜法液体分离技术,反渗透可以脱除最小的溶质,分子量小于0.0001微米,纳滤可脱除分子量在0.001微米左右的溶质。纳滤本质上是一种低压反渗透,用于处理后产水纯度不特别严格的场合,纳滤适合于处理井水和地表水。纳滤适用于没有必要像反渗透那样的高脱盐率的水处理系统,但对于硬度成份的脱除能力很高,有时被称为“软化膜”,纳滤系统运行压力低,能耗低于相对应的反渗透系统。 6、膜技术具有怎样的分离能力? 反渗透是目前最精密的液体过滤技术,反渗透膜对溶解性的盐等无机分子和分子量大于100的有机物起截留作用,另一方面,水分子可以自由的透过反渗透膜,典型的可溶性盐的脱除率为>95~99%。操作压力从进水为苦咸水时的7bar(100psi)

反渗透膜安装技术安全措施

循环水处理反渗透膜安装技术安全措施 一、施工措施及要求 1、工作量: 1)反渗透装置压力元件端盖密封及出水管道拆除。 2) 2反渗透装置反渗透膜元件组装。 3)压力元件密封及管道安装恢复。 4)辅助管路安装,如取样管等 2、工作要求、质量标准: 安装反渗透膜元件前,必须将反渗透所有压力元件内部清理冲洗干净,每根压力单元、膜进行编号对应安装。严禁强力组装,安装完成所有压力元件密封完好、不泄露。 二、膜安装所需工具: 1、干净的布1—2Kg。 2、PVC(UPVC、ABS)管(规格50—60mm)5000㎜长。 3、丙三醇甘油2—3公升。 4、手电筒2把。 5、劳保帆布手套 4双。 6、橡胶(或塑胶手套) 2双。 7、老虎钳 1把。 8、尼龙绳(或麻绳) 20米。 9、工作桌(2000㎜×1000㎜) 2张。 10、盒子(300㎜×300㎜或更大) 4—8个。 11、橡皮锤 1把。 12、胶带 2卷。

13、管道钳(小规格) 2把。 14、活动扳手(12寸) 2把。 三、安装方法、技术措施: 1、用干净的水或自来水连续冲洗装置各玻璃钢压力元件外 部,注意对安装在本体上的阀箱采取保护措施,以免进水 污损。 2、对各压力单元、端板、淡水出水侧弯管进行编号,并粘贴 上标记牌。 3、拆卸下近水或淡水侧所有密封端盖和弯管。 4、在组装所有零件之前,检查零件表,确认所有的零件都有 正确的数量。记录用表格准备妥当。 5、小心的清除所有零件(含膜)上的灰尘、尘土和异物。 6、清理压力管壳的内部,进行目视检查,必要时用一个临时 制作的拖把来加以擦拭。在装入膜元件前先用清洁的水来 冲洗进水系统水管和RO压力管,这可以确定所有的异物都 已去除。 7、用干净的临时制作的拖布擦拭压力容器内部。 8、将膜元件运输至需要安装的部位,专人记录膜序列号将要 安装在装置中的位置。 9、安装时最好先用丙三醇甘油润滑连接杆。 10、当需要重新组合压力管壳时,注意不要将每个管壳的零件 与其他管壳的零件混淆。 11、组装各压力单元和一段、浓水、淡水取样门、软管等。 12、检查确认膜安装无遗漏,密封紧固适合,记录完好,各压 力管壳牢固地附在管架上。

反渗透膜的制备技术

反渗透膜的制备技术内部编号:(YUUT-TBBY-MMUT-URRUY-UOOY-DBUYI-0128)

反渗透膜的制备技术 反渗透是利用反渗透膜只透过溶剂而截留离子或小分子物质的选择透过性,以膜两侧的静压差为推动力,实现对混合物分离的膜过程。 在一定温度下,用一个只能使溶剂透过而不能使溶质透过的半透膜把稀溶液与浓溶液隔开,由于浓溶液中水的化学势小于稀溶液中水的化学势,水就会自发地通过半透膜从稀溶液进入到浓溶液中,使浓溶液液面上升,直到浓溶液液面升到一定高度后达到平衡状态。这种现象称为渗透(osmosis)或正渗透。如图1所示,半透膜两侧液面高度差所产生的压差称为浓溶液和稀溶液的渗透压差Δπ,如果稀溶液的浓度为零,渗透压差即为(浓)溶液的渗透压π;如果在浓溶液上方施加压力ΔP,如果ΔP大于Δπ,则浓溶液中的水便会透过半透膜向稀溶液方向流动,这一与渗透相反的过程称为反渗透(reverse osmosis,RO)[1]。 (a)渗透(b)反渗透 图1 渗透与反渗透 由于反渗透膜的截留尺寸为左右,因此能够有效地去除水中的溶解盐类、胶体、微生物、有机物等(去除率达97~98%),系统具有水质好、能耗低、无污染、工艺简单、操作方便等优点,其已广泛应用在苦咸水脱盐、海水淡化、废水处理、纯水制备、食品和医药等方面,被称为“2l世纪的水净化技术”。[2] 1.1 反渗透复合膜发展概括 人类发现渗透现象至今已有260多年历史。1748年,法国的Abble Nollet发现水能自发地扩散进入装有酒精溶液的猪膀胱内,并首创osmosis一词用来描述水通

过半透膜的现象,成为第一例有记载的描述膜分离的试验。在接下来的100多年里,渗透作用引起了科学家们极大的兴趣。最初实验用膜都是动物或植物膜,直到1864年,Traube才成功研制了人类历史上第一张人造膜—亚铁氰化铜膜。该膜对稀电解质溶液表现出显着的选择通过性,尤其渗透压现象引起了极大的关注。Preffer用这种膜以蔗糖和其他溶液进行实验,把渗透压和温度及溶液浓度联系起来,给出了计算渗透压的关联式。1887年Van't Hoot依据Preffer的结论建立了完整的稀溶液的理论,其后J.W.Gills提供了认识渗透压及它与其他热力学性能关系的理论,为渗透现象的研究工作奠定了坚实的理论基础。在对渗透现象进行了一系列的研究后,富于创造性的科学家们并未止步于此。1930年,Sollner进行了反渗透的初步研究,当时人们称之为“反常渗透”。1949年,美国加利福尼亚州立大学洛杉矶分校(UCLA)的Gerald Hassler教授开始了“将海水作为饮用水的水源’’的研究,描述了“阻挡盐分渗透的膜”和“选择性渗透膜层",最早提出了膜法脱盐的概念。尽管Hassler教授的研究未取得理想的结果,但这为后来的反渗透研究工作奠定了基础。1953年,美国的C.E Reid教授首先发现醋酸纤维素类具有良好的半透性;同年,反渗透在Reid教授的建议下被列入美国国家计划。1960年UCLA的Samuel Yuster,Sidney Loeb和Srinivasa Sourirajan等在对膜材料进行了大量的筛选工作后,以醋酸纤维素(E-398-3,乙酰含量39.8%)为原料,采用高氯酸镁水溶液为添加剂,经反复研究和试验,终于首次制成了世界上具有历史意义的高脱盐(98.6%)、高通量下水透过速度为O.3×10-3cm3/s,合259L/d*m2)的不对称反渗透膜。该膜由一层很薄的致密层(厚度约15~25nm)和一个多孔支撑层(>100um)组成。不对称膜的制备成功成为膜发展史上的第一个里程碑,极大地促进了反渗透膜技术的发展。膜科学技术的发展并没有因为第一张实用反渗透膜的发明而停止。1963年Manjikion对CA膜进行了改性,1968年Saltonstall研

反渗透膜十大品牌影响力排行

反渗透膜十大品牌影响 力排行 Revised as of 23 November 2020

反渗透膜十大品牌影响力排行 2016-05-05 来源:齐鲁晚报 第一名:KOCH KOCH公司是全球最大的膜生产厂商之一,能够提供从微滤、超滤、纳滤和反渗透等各种过滤精度的膜产品及系统,膜件结构形式包括中空纤维式、卷式、管式三种。KOCH滤膜公司己拥有数十年的滤膜制造和应用经验,已经真正成为膜分离领域具有最完善产品链的知名品牌。KOCH科氏滤膜系统公司拥有世界上最完善的研发设备和先进的膜生产检测系统:①100%的完整性检测;②USP四级标准毒性检测;③符合FDA标准。 KOCH公司提供的不同结构(中空、卷式、管式、板式)、不同材质(PS,PVDF,PAN,PES等)、不同过滤精度(从微滤、超滤、纳滤到反渗透全面的分离级别)和不同应用标准的滤膜。产品己经广泛应用于废水、工业、民用、饮用水处理、医药、生化技术、食品、乳制品、饮料、电泳涂装等各个行业,KOCH滤膜产品己成为先进生产科技的代表。 第二名:时代沃顿 时代沃顿反渗透膜产品质量和技术水平位居行业领先地位,广泛应用于饮用纯水、食品饮料、医疗制药、市政供水处理、工业用高纯水、锅炉补给水、海水淡化、电子行业超纯水、废水处理与回用及物料浓缩提纯等行业。其中,具有知识产权和领

先技术优势的抗氧化膜与抗污染膜不仅在废水处理领域得到很好应用,更攻克了长期以来反渗透膜应用难题——有机和生物污染,促进了反渗透膜在药物提纯、无菌饮用水等食品及卫生领域的推广与广泛应用。时代沃顿反渗透膜通过了ISO9001体系认证、美国NSF认证和WQA认证等,在全球各地拥有自己的代理经销商和固定客户群。 第三名:沁森高科 沁森高科成立于2008年3月,位于湖南省长沙高新开发区(中国麓谷),是专业从事反渗透膜和纳滤膜产品研发、生产和应用服务的高新技术企业。2010年从美国引进的膜生产工艺及自动化生产流水线,具备年产300万平方米反渗透膜和纳滤膜的生产能力,可卷制各种规格的工业膜元件和家用膜元件。沁森膜产品通过了美国国家卫生基金会NSF认证,符合国家质量管理体系ISO9000认证标准,获得国家卫生安全产品认证,可广泛应用于各种工业纯水和饮用水制备、水处理工程、环境修复工程等50多个行业。到目前为止,公司已获得反渗透膜生产应用中的十多项实用新型专利和发明专利证书。 作为专业从事反渗透膜为代表的高端分离膜产品的整体服务商,沁森高科始终以解决和改善水资源循环利用为己任,开展膜和膜元件的应用研究,加强提供民用与工业水处理整体解决方案服务能力。反渗透系列膜及元件种类有:苦咸水、超低压、抗污染、海水淡化等;纳滤系列膜及元件种类包括高通量、高脱盐、物料分离等,具有运行压力低、产水量大的特点。两种系列膜产品可广泛应用于市政直饮水供水、地表水

论文国内反渗透膜技术应用以及市场现状

国内反渗透膜技术应用以及市场现状 作者:佚名文章来源:点击数:1576 更新时间:2006-11-21 文章摘要:中国膜行业最具影响力的国际盛会——第七届中国国际膜与水处理技术暨装备展览会在北京中国国际贸易中心刚刚落下帷幕。来自美国、德国、意大利、荷兰、日本、韩国、香港等十几个国家和国内各省市行业单位参展。参展的中外知名企业有陶氏化学(中国)投资有限公司、美国IONPURE、美国海德能公司、科氏滤膜系统有限公司、日本东丽(中国)投资有限公司、(株)世韩公司、唯赛勃环保材料制造(上海)有限公司、哈尔滨乐普实业发展中心、大连宇星净水设备有限公司、汇通源泉环境科技有限公司等公司。展品范围集膜与处理技术暨装备为一体,集中展示...... 中国膜行业最具影响力的国际盛会——第七届中国国际膜与水处理技术暨装备展览会在北京中国国际贸易中心刚刚落下帷幕。来自美国、德国、意大利、荷兰、日本、韩国、香港等十几个国家和国内各省市行业单位参展。参展的中外知名企业有陶氏化学(中国)投资有限公司、美国IONPURE、美国海德能公司、科氏滤膜系统有限公司、日本东丽(中国)投资有限公司、(株)世韩公司、唯赛勃环保材料制造(上海)有限公司、哈尔滨乐普实业发展中心、大连宇星净水设备有限公司、汇通源泉环境科技有限公司等公司。展品范围集膜与处理技术暨装备为一体,集中展示了国内外最新的膜与水处理技术暨装备成果和最新产品。 近年来,发展迅速,在电力、冶金、石油石化、医药、食品、市政工程、污水回用及海水淡化等领域得到较为广泛的应用,各类工程对及其装备的需求量更是急速增加。另外,国家和政府相关部门的高度支持和重视,给膜行业的发展也带来了前所未有的机遇。 我国反渗透膜市场现状 我国从60年代开始研制反渗透膜(中空、卷式),当时的技术水平几与世界水平相距不远,但由于原材料及基础工业条件限制,生产的膜元件性能偏低,生产成本高,还没有形成规模化生产。随后若干年中,国内水平逐步落后于国际水平,自80年代开始引进国外膜生产线。目前尚有4~5家企业具有一定生产能力,但在国内膜市场中的占有率非常低。美国海德能公司(Hydranautics / Nitto Denko)与美国陶氏化学公司(Dow Chemical / Film tec)的膜产品占据了我国约80%的市场份额,其余国外膜厂商,如美国Koch / Fluid S ystem、Osmonics / Desal、韩国世韩(csm / Saehan)、日本东丽(Toray)等公司共占据了约20%的市场。由此可见,具有大规模生产能力的国际卷式膜厂商无一例外地登陆了国内市场,并占有一席之地。 各类卷式膜在我国国内销售额自1996至2001年约分别为200、500、800、1000、150 0、2500万美元,2002年的销售额估计为3000万美元。全球反渗透膜销售额2001年约为5亿美元,排除地区价差与品种价差,国内膜销售数量约为全球销售数量的10%。国内新兴的膜生产企业陆续建成投产,其产品的面市将使得膜市场的竞争更加剧烈,而国内的相关下游产业将是最大的收益者。 就反渗透膜的形式而言,中空膜、管式膜、板式膜的市场相对狭窄,致使美国杜邦公司(Du Pont)已经停止其中空膜的生产,日本东洋纺(Toyobo)的中空膜在国内的销量也极其有限,而因卷式膜的预处理要求低、处理水源范围宽、应用范围广泛、市场巨大,使卷式膜几成反渗透膜的代名词。在膜材料方面,由于醋酸纤维膜的工作压力高、脱盐率低等缺陷,已基本退出市场,低压与超低压芳香聚酰胺复合膜已成为市场的绝对主流。而膜产品的发展动向,是朝着低污染膜、正电荷膜、钠滤膜等多品种多用途方向发展。

新型反渗透膜清洗技术及研究进展探究

新型反渗透膜清洗技术及研究进展探究 发表时间:2019-08-13T16:08:38.083Z 来源:《防护工程》2019年10期作者:罗美莲 [导读] 随着经济社会的发展,反渗透膜技术作为一种新型的分离技术,被广泛的应用于医药卫生、市政、环保等多个领域。 湖南高速铁路职业技术学院湖南省衡阳市 421002 摘要:反渗透膜技术是一种新型的分离技术,在海水淡化、废水处理等领域获得了广泛地应用。但在运行过程中,膜污染问题一直未能得到彻底的解决,严重影响到该技术的可靠性。因此,应提出更加科学、合理的方法对反渗透膜进行清洗,以确保系统的安全、稳定运行。本文对新型反渗透膜清洗技术进行了重点研究,最后总结了近年来的研究进展。 关键词:反渗透膜;清洗技术;研究 随着经济社会的发展,反渗透膜技术作为一种新型的分离技术,被广泛的应用于医药卫生、市政、环保等多个领域,并且在海水淡化、饮用水处理中起到了非常重要的作用。但是,持续运行一段时间后,膜会受到较为严重的污染,进而影响到总体的处理效率,同时还会大大缩短膜的可用寿命。因此,应采取更加完善的措施对其进行清洗,确保反渗透技术在使用中的安全性、可靠性。 1反渗透膜污染原因 1.1化学污染 在水处理过程中,如果其中含有大量的Ca2+、Ba2+等离子,就会逐渐形成各种各样的化学结垢。这主要是由于操作不规范导致的,包括加药系统不完备,处理过程中操作不到位等。此外,Fe3+等对膜也会造成很大的危害。其含量比较高的原因,主要是由管路系统造成的,因此,应不断改善管路的运行状况,并尽量选用钢衬塑管路。 1.2颗粒和胶体污染 长时间运行后,膜表面会生成一层凝胶层,影响到水处理的效果,这主要是由水中的各种杂质分解后引起的,若得不到及时的解决,还有可能进一步发展为硅酸盐垢。此外,金属氧化物的大量沉积会导致污堵,这是因为在膜分离阶段,金属物质的浓缩、溶液pH的改变造成的。 1.3微生物污染 在水中,包含有各种类型的微生物,它们常常附着在膜的表面及各处死角。它们的繁殖非常快,且难以有效清洗,是影响系统运行的重要因素。有研究发现,这类污染多出现于进料端,这说明此处存在大量的营养物质,加速了微生物的繁殖。 当然,各种类型的污染物还会发生相互作用,共同造成了膜的污染,对其进行清洗时,所面对的也多是它们的混合物。应针对污染物的组成情况,采取针对性的处理措施。 概括起来,反渗透膜污染的原因有:(1)膜本身的原因,包括膜的材料构成、组成结构、磨损情况等;(2)膜性能损伤,包括保养不及时,使用时间过长等;(3)水质的影响,包括水质的不断变化等;(4)膜清洗不及时,方法不当等;(5)操作的不规范,对有关参数比如温度、压力等,设置的不准确,进而引发污染。 2反渗透膜清洗技术 2.1清洗方式 一般来说,可分为在线、离线清洗两种方式。前者更多的被用在污染并不严重的情况,主要采取的是比较常规的处理方法。在具体操作上较为简单,成本较低,只需加入必要的清洗制剂,就可以方便的实现清洗。不过,这种方式往往会受到设备自身条件的制约,最终的效果也不是很理想。离线清洗则是将相关元件从整个系统中分离出来,利用专门的设备进行清洗。如果污染比较严重,就要选择使用离线清洗,同时还可以结合污染现状,针对性的投入清洗制剂,最终的处理效果更为彻底。但是,该方法比较复杂,耗费的时间也比较长。 2.2清洗方法 2.2.1物理清洗 低压高流速清洗,反压清洗等是当前最为常见的物理清洗方法,有些情况下,也可以结合起来使用。前者主要指的是在较低的压力下,尽量去提升流速。不仅能避免溶质在膜面的长时间停留,还能减弱料液和膜面之间的浓差极化。反压清洗,主要指的是在膜的透过液一侧进行加压,使其反向透过膜的一种方法。一方面能够冲刷掉膜孔内残留的各类杂质,另一方面则可以对膜表面的附着物进行较为彻底的清洗。 2.2.2化学清洗 对于污染比较严重的情况,除了进行物理清洗,还要采取更为有效地化学清洗。也就是利用化学制剂与污染物进行各种各样的化学反应,进而实现彻底清除的一种方法。近年来,化学清洗得到了较为广泛地使用。在具体应用中,又可分为酸性、碱性两种清洗方法,当然,也可根据需要将两种药剂结合起来使用,可最大程度的提高清洗效果。 值得注意的是,在开始清洗前应首先对当地的水质情况进行充分的调查。因为不同的水质,要选择不同的清洗药剂,且最终实现的清洗效果也是千差万别。同时,还要提前做好现场试验,对污染物的性质进行分析,再根据膜的材料特征以及试验结果选用最合适的清洗方法和清洗药剂,实现彻底清洗的同时,最大可能改善膜的性能。此外,还要考虑到化学制剂对膜的影响,因为清洗过程或多或少的会造成一定的损伤,在化学制剂的使用中更要考虑到膜对酸、碱等的耐受情况,以确保膜元件不受到太大的损伤,而影响其正常使用。 2.2.3生物清洗 除了上述两种方法,还可以采用生物清洗,具体来说可分为以下两种:一是,采用具有生物活性的制剂;二是,利用特定的手段,将生物剂附着在膜上,提高它的抗污染能力。目前来说,使用比较多的是酶制剂。其能够有效地切断蛋白质的肽链,因此对那些包含大量蛋白质的膜进行清洗是最为有效的。 3研究进展 随着相关技术的发展,近年来陆续出现了一些比较新颖、高效的清洗方法,包括研究出了更为有效地清洗制剂,以及效果更好的清洗

反渗透膜在水处理应用中的个常见问题及解决方法

反渗透膜在水处理应用中的26个常见问题及解决方法 1.?反渗透系统应多久清洗一次? 一般情况下,当标准化通量下降10~15%时,或系统脱盐率下降10~15%,或操作压力及段间压差升高10~15%,应清洗RO系统。清洗频度与系统预处理程度有直接的关系,当SDI15<3时,清洗频度可能为每年4次;当SDI15在5左右时,清洗频度可能要加倍但清洗频度取决于每一个项目现场的实际情况。 2. 什么是SDI? 目前行之有效的评价RO/NF系统进水中胶体污染可能的最好技术是测量进水的淤积密度指数(SDI,又称污堵指数),这是在RO设计之前必须确定的重要参数,在RO/NF运行过程中,必须定期进行测量(对于地表水每日测定2~3次),ASTM D4189-82规定了该测试的标准。膜系统的进水规定是SDI15值必须≤5。降低SDI预处理的有效技术有多介质过滤器、超滤、微滤等。在过滤之前添加聚电介质有时能增强上述物理过滤、降低SDI值的能力。 3. 一般进水应该选用反渗透工艺还是离子交换工艺? 在许多进水条件下,采用离子交换树脂或反渗透在技术上均可行,工艺的选择则应由经济性比较而定,一般情况下,含盐量越高,反渗透就越经济,含盐量越低,离子交换就越经济。由于反渗透技术的大量普及,采用反渗透+离子交换工艺或多级反渗透或反渗透+其它深度除盐技术的组合工艺已经成为公认的技术与经济更为合理的水处理方案,如需深入了解,请咨询水处理工程公司代表。4. 反渗透膜元件一般能用几年?膜的使用寿命取决于膜的化学稳定性、元件的物理稳定性、可清洗性、进水水源、预处理、清洗频率、操作管理水平等。根据经济分析通常为5年以上。

反渗透膜的应用

反渗透膜的应用 2020.04.24

反渗透膜的应用 1.纯水和超纯水的制备: 纯水和超纯水是现代工业中一种十分重要的原材料,已被广泛应用于半导体微电子、电力、化工和医药等领域。目前,利用反渗透膜技术生产超纯水的工艺已经很成熟,反渗透膜能够有效地降低水的电导率和其中总溶解性固体的含量,对大部分盐类成分的截留率超过95%,并且水通量大。虽然也出现了膜污染问题,但是通过化学清洗的方法可以有效地解决。在纯水和超纯水的制备中,主要应用醋酸纤维膜。 2.食品工业: 反渗透膜在食品工业中主要应用于牛奶加工、果汁加工及酒的加工等。反渗透还可应用于酿酒过程,制备低酒精度产品。与限制发酵、蒸馏脱醇等方法相比,反渗透法能克服发酵产品中残糖高、蒸馏法有蒸煮味等风味缺陷,得到高品质的无醇啤酒,且投资和运行等费用也不高。冯凌蕾等运用反渗透法对普通啤酒进行脱醇后,酒精度达到0.5%(体积分数)以下,除含酒精量较低外,仍具有普通啤酒的色、香、味,满足无醇啤酒的标准。

3.医药行业中的应用: 高分子分离膜在医疗卫生上的应用非常广泛。从医药用纯水的制备和蛋白质酶、疫苗的分离、精制及浓缩到人工肝、人工肺、人工肾等人工脏器都是以高分子膜作为分离过程的核心组件。聚丙烯腈是少数已临床使用的合成高分子膜之一,同再生纤维素膜相比,聚丙烯腈膜对中等分子质量物质的去除能力强,超滤速率是前者的数倍。日本的Asahi医学公司首先将聚丙烯腈膜中空纤维化,并用于血液透析和血液透析过滤,并通过了临床应用。 4.化工工艺的浓缩、分离、提纯中的应用 膜分离技术作为新的分离净化和浓缩方法,与传统分离操作(如蒸发、萃取、沉淀、混凝和离子交换树脂等)相比较,过程中大多无相变化,可以在常温下操作,具有能耗低、效率高、工艺简单、投资小等特点。因此反渗透膜广泛应用在化工工艺的浓缩、分离、提纯中。杭州沃腾公司通过多年服务于植物提取的经验,成功设计生产出可以实现微滤澄清和超滤除蛋白、鞣质和脱色效果的膜,并解决了膜污染堵塞难题,膜透过水可以回收利用到前提取工序,减轻环保压力。 5.锅炉补给水的除盐软化

反渗透膜地安装及运行

声明: 本文提及的技术方案均属于海德能公司的专利围。除非来自海德能公司的书面保证,海德能公司对于本文提供的信息及本文提供的产品和系统性能没有义务提供担保。 第七章反渗透膜的安装及运行 7.1 膜元件的安装与拆卸 安装膜元件时应遵循以下注意事项。如不严格遵守这些事项,可能会对膜元件造成不同程度的损伤,并导致膜元件性能下降。因此在安装膜元件前务必确认以下注意事项,并严防禁止事项。 表-1膜元件安装注意事项 注:系统运行启动后、由于产水及浓缩水中含有亚硫酸氢钠,在生产饮料、食品及医药用水时,请务必确认产水已经符合使用标准后再使用。 1 膜元件的安装 (1) 通常膜元件放置在1%浓度的亚硫酸氢钠溶液中保存,运行前首先应用纯水(合格的预处理产水或反渗透产水)充分冲洗。 (2) 如图-1所示,膜元件进水侧有一个浓水密封圈,注意密封圈的安装方向是口向进水侧开。浓水密封圈的功能是密封膜元件与膜壳之间的间隙,保证进水全部经过膜元件的通道流动。进水侧的压力会使浓水密封圈的开口向膜壳壁紧压密封。若密封圈的安装方向相反,则密封圈不能密闭,造成一部分进水在膜元件外侧流动,致使膜表面流速降低,导致膜表面的浓差极化现象不能被抑制,从而缩短膜的使用寿命。

(3) 8英寸膜元件的连接件和适配器外表面环形凹槽分别安装了橡胶O型圈;4英寸膜元件的连接件和适配器表面环形凹槽分别安装了橡胶O型圈。首先确认O型圈安装在适配器和连接件指定位置上,安装时需注意O型圈及连接件表面没有划伤或附着物,并注意不要将O型圈扭曲安装。若连接件发生泄漏,进水就会混入产水中,会导致产水水质下降。安装在集水管上时,O型圈和集水管的表面用纯水、蒸馏水或亲水性甘油润滑以便于安装。 (4) 卸下膜壳两侧端板安装膜元件。将适配器安装在第一支膜元件浓水侧的集水管上。然后将膜元件从膜壳进水侧向膜壳的浓水侧缓缓推入膜壳。 (5) 如图-2所示,数支膜元件连续安装时,前一支膜元件完全进入膜壳之前,就要准备下一支膜元件与连接件连接。同时要注意不要让膜元件与膜壳边缘接触,以防产生擦伤,尽量平行推进。

反渗透膜在水处理中的研究进展

反渗透膜在水处理中的研究进展 摘要:反渗透膜过滤技术是一种高效、低能和易操作的液体分离技术,比传统的水处理方法效果好,可实现海水淡化、废水的循环利用及对有用物质有效回收。本文主要介绍了反渗透原理及反渗透膜种类,进一步总结了反渗透膜在各种 污水的中的应用,最后对反渗透膜技术的发展趋势作了简单介绍。 关键词:反渗透膜;原理;有效;发展 Abstract Reverse osmosis membra ne filtratio n tech no logy is a high efficie nt, low operati on and the liquid separati on tech no logy, tha n conven ti onal water treatme nt effect is good, can realize the seawater desali nati on, wastewater recycli ng and effective to useful material recycli ng. This paper mai nly in troduces the reverse osmosis prin ciple and reverse osmosis membrane type, further summarizes the reverse osmosis membrane of the applicati on in wastewater , and fin ally to reverse osmosis membra ne tech no logy developme nt trend are in troduced. Keywords RO theory effective developme nt 20世纪80年代初,美国就克服纤维素材料的缺陷,研发出高水通量、高盐截流率的复合聚酰胺膜,使得反渗透技术广泛应用于工业领域。现在已从最初的海水、苦咸水脱盐及各种纯水制造的生活领域应用向废水处理、回用的环保领域发展。目前一方面水资源缺乏,要求不断开发利用比以前品质更低的水源;另一方面政府环保部门施加的压力及公众对高品质饮用水的需求要求处理方法更新、处理程度提高,这给膜分离技术尤其是反渗透膜技术带来了巨大的市场潜力和发展空间 1反渗透原理及反渗透膜种类 反渗透是一种以压力为推动力的膜分离过程。在使用中为产生反渗透压,需 用水泵给含盐水溶液或废水施加压力,以克服自然渗透压及膜的阻力,使水透过反渗透膜,将水中溶解盐或污染杂质阻止在反渗透膜的另一侧。其原理详见图 1 O

反渗透膜常识

反渗透膜知识整理 多引用网络资料、难免多纰漏欢迎专家指点、补充。 “反渗透英文名为reverse osmosis,缩写为RO,中文又有叫做逆渗透,不过我还是习惯反渗透的叫法。反渗透膜主要分为这么几类:一是海水淡化SWRO膜,二是苦咸水淡化BWRO膜,包括常规压力的RO 膜和低压LP或者低能量LERO膜两类,三是家庭用RO膜,超低压比较多。当然也还会有诸如低污染RO膜,抗氧化RO膜等,这些还是包括在前面三类当中,只不过由于膜材料改性衍生出来的具有某种特定功能和用途的RO膜种类。 国际上生产RO膜供应商主要有陶氏化学DOW FilmTec、日东电工美国海德能Hydraunautics、美国通用电气GE Osmonics、日本东丽Toray、韩国世韩等等,这些公司占有的市场份额较大,膜的质量属FilmTec 和Toray的最好,但是Toray的市场份额并不高。据报道Toray已经联手蓝星公司在北京建立生产车间,准备大手进攻反渗透膜市场。另外还有很多小的公司,比如美国这边的SepRO,Pall(本身不小,但RO份额小)等等。中国现在RO膜的老大是北京沃顿(汇通源泉)公司,另外还有长沙的威灵顿,杭州的北斗星,深圳的惠灵顿(好像是CA类?其他都是聚酰胺类)等等。反渗透膜生产的入门门槛较高主要是因为生产线投资较大,而且往往国内引进的生产线又是美国这边淘汰的落后生产线,国内引进后若不进行消化并改进,是很难占领市场份额的。 上面谈到的主要都是聚酰胺polyamide类的反渗透膜,属于第二代。第一代则是醋酸纤维素CA类的。今年的ACS将化学成就奖颁发给陶氏Filmtec的两名研发人员,主要是奖励他们在聚酰胺膜化学方面的卓越成就。我个人感觉第三代RO膜应该属与纳米复合膜(Polyamide nanocomposite membrane)TFN,还是基于聚酰胺,但是在成膜过程中加入了亲水性纳米沸石,使得膜的渗透性能大幅提高。据悉TFN膜即将商品化,他们的中试结果表明通透性能为现有SWRO的两倍,脱盐率保持不变。但是个人认为他们的TFN膜的推广和占有市场份额将是一个很长的过程。现有水处理工艺流程如果要采用他们的膜,则由于通量的改变需要重新设计工艺流程,市场推广并不是那么容易,如果是新客户,还是多少会质疑膜的稳定性和可靠性的。可能新技术的推出都会是这样的吧。不过就水处理和海水淡化来讲,RO的应用会原来越广的。”——未知大神。 某网站膜市场排名及部分较知名品牌Logo 国外品牌:(性能霸主、价格高)

陶氏杜邦XLE-2540反渗透膜安装、清洗、应用

反渗透膜的应用领域: 膜分离技术由于具有常温下操作、无相态变化、高效节能、在生产过程中不产生污染等特点,因此在饮用水净化、工业用水处理,食品、饮料用水净化、除菌,生物活性物质回收、精制等方面得到广泛应用,并迅速推广到纺织、化工、电力、食品、冶金、石油、机械、生物、制药、发酵等各个领域。 反渗透膜的使用寿命: 膜元件生产厂家一般都对膜元件的质量和性能提供3年质量担保,保证膜元件在3年的正常使用期限内达到产水量,脱盐率和运行压力的各项指标。根据膜元件厂家的担保条款,对于复合膜一般能够保证3 年后的产水量在同等压力下不低于80%,盐透过率不高于1.5倍。因为膜元件厂家的所有这些担保均以3年为基础,所以膜元件的质保期是3年。 反渗透膜的安装方法: 首先,打开膜包装,套上盐水密封圈,采用正确的安装方向:从膜壳的进水端往浓水端推进,反向安装膜元件会导致浓水密封环损坏;膜元件没有黑色密封圈的浓水端首先进入膜壳,膜元件有黑色密封圈的进水端后进入膜壳,如果反向可能导致系统运行时切向流速不够,浓差极化和污染速度增加。 使用正确的润滑剂,推荐使用甘油(丙三醇)。严格禁止使用洗洁精、凡士林以及其它油类润滑剂,洗洁精属于阳离子表面活性剂会导致电负性的膜元件水量下降,其它油性润滑剂会导致膜元件中心管脆化损坏。 安装结束前必需消除安装间隙,即使是合格的膜壳和膜元件也会有尺寸偏差,当系统运行时由于存在安装间隙,膜元件会在膜壳内来回滑动,撞击膜壳端板,从而导致故障。当进水侧膜壳端盖被锁定前,必需在膜壳与膜元件之间连接的适配器上安装垫片消除安装间隙。 反渗透膜的清洗方法: 背压反冲洗法:以洁净的水,从超滤液侧进入向正面进行冲洗,由于膜的正反方向耐压程度不一,一般只能以低压进行反冲洗,反冲洗强度不大,效果不大。必须选择耐压强度较高的膜,以较高的压力,较大的流量进行反冲洗,效果非常好,冲洗时间30~60秒即可。 等压水力冲洗法:关闭超滤水出口阀门,全开浓缩水出口阀门,使膜面流速增大,对去除表面附着松软物质较为有效。 化学清洗法:根据膜表面污染物质的种类,选择适当的化学药品与之进行溶解、氧化或其他化学反应达到去除的目的,常用的化学药品的选择必须根据膜材料的性质选择,如酸类、碱类、氧化剂、杀菌剂、表面活性剂以及加酶洗涤剂等。进行方法与正常超滤过程相同,清洗液自原液入口处进入,浓缩液及超滤液全部返回清洗液容器,循环后排放,以净水洗净即可。

反渗透膜生产设备及材料技术分析报告

反渗透膜生产设备及材料技术分析报告 一铸膜技术要求 1.铸膜基本工艺 1.1 展卷 1.1.1无纺布展卷:目前行业内铸膜工艺要求不停机换卷。 1.1.2 展卷线速度:14米/分钟。 1.1.3换卷方式:a. 双工位换卷 b. 续料架方式。目前国内生产厂家多使用双工位换卷,该换卷工艺能满足生产需求,双工位设备成本比续料架低,故双工位方式性价比略高,推荐使用。 1.1.4无纺布接布方式:a. 缝合b. 胶纸粘接c.焊接。目前国内生产厂家均使用胶纸粘接方式,配合双工位换卷可以实现不停机换卷接驳无纺布。

1.2 展卷至铸膜过程控制 1.2.1 展卷后张力控制系统:动态控制张力系统,以此实现展卷卷径变化引起的张力变化。 1.2.2 展卷后测厚系统:反渗透换卷接驳后会引起卷厚变化,影响铸膜质量,因此需要增设测厚系统。该测厚系统是自动化控制。 1.3 铸膜工艺 1.3.1铸膜方式:a.刮涂式涂布b.狭缝式涂布 c.网纹滚涂布。目前国内膜制造厂家多使用刮涂式涂布,国外厂家目前均使用狭缝式涂布方式,该方式较刮涂方式计量涂布量精准,厚度控制均匀,过涂现象(铸膜液浸透无纺布)减少。推荐使用此狭缝式涂布方式。网纹滚涂布虽计量更为精准,但价格较高不推荐。 1.3.2 铸膜液的配制:配制铸膜液要精确称量聚砜、二甲基甲酰胺、以及其他添加剂和改性剂,严格控制配制时间和温度,铸膜前脱气。 1.3.3铸膜厚度:通过铸膜液的涂布量控制。大多数反渗透膜聚砜支撑层厚度约为40μm。 1.4 铸膜至凝胶过程工艺 1.4.1铸膜后环境仓:铸膜后铸膜液附着于无纺布后,铸膜液需要一定时间浸入无纺布层,因此为防止铸膜液过早硬化需要在凝胶前进入环境仓,环境仓存在一定浓度N2(浓度和停留时间需要根据工艺确定),确保铸膜液正确浸入无纺布(浸入深度

谈谈反渗透膜

谈谈反渗透膜(Reverse osmosis) Welkin | 2009/11/20 | 分类:膜技术 | 标签: desalination membrane nanocomposite reverse osmosis RO SWRO反渗透水处理海水淡化膜膜分离膜材料 | 浏览:200次 反渗透英文名为reverse osmosis,缩写为RO,中文又有叫做逆渗透,不过我还是习惯反渗透的叫法。 接触反渗透膜是在2006年初,那时候刚刚入职一家排名靠前的反渗透膜制造生产的美国公司做反渗透膜的研发工作,当时的主要工作是膜材料和膜配方的设计和研究。对于膜分离过程来讲,膜是心脏,膜材料又是膜的根本,膜材料决定了膜的很多本质性质,成膜过程亦是非常关键,也就是生产制造中膜的生产工艺。 反渗透膜主要分为这么几类:一是海水淡化SWRO膜,二是苦咸水淡化BWRO膜,包括常规压力的RO膜和低压LP或者低能量LERO膜两类,三是家庭用RO膜,超低压比较多。当然也还会有诸如低污染RO膜,抗氧化RO膜等,这些还是包括在前面三类当中,只不过由于膜材料改性衍生出来的具有某种特定功能和用途的RO膜种类。 国际上生产RO膜供应商主要有陶氏化学DOW FilmTec、日东电工美国海德能Hydraunautics、美国通用电气GE Osmonics、日本东丽Toray、韩国世韩等等,这些公司占有的市场份额较大,膜的质量属FilmTec和Toray的最好,但是Toray 的市场份额并不高。据报道Toray已经联手蓝星公司在北京建立生产车间,准备大手进攻反渗透膜市场。另外还有很多小的公司,比如美国这边的SepRO,Pall (本身不小,但RO份额小)等等。中国现在RO膜的老大是北京沃顿(汇通源泉)公司,另外还有长沙的威灵顿,杭州的北斗星,深圳的惠灵顿(好像是CA类?其他都是聚酰胺类)等等。反渗透膜生产的入门门槛较高主要是因为生产线投资较大,而且往往国内引进的生产线又是美国这边淘汰的落后生产线,国内引进后若不进行消化并改进,是很难占领市场份额的。不过个人感觉其技术倒不是什么非常高深和奥秘,可能是我已经熟悉一些罢了。 上面谈到的主要都是聚酰胺polyamide类的反渗透膜,属于第二代。第一代则是醋酸纤维素CA类的。今年的ACS将化学成就奖颁发给陶氏Filmtec的两名研发人员,主要是奖励他们在聚酰胺膜化学方面的卓越成就。我个人感觉第三代RO 膜应该属与纳米复合膜(Polyamide nanocomposite membrane)TFN,还是基于聚酰胺,但是在成膜过程中加入了亲水性纳米沸石,使得膜的渗透性能大幅提高。据悉TFN膜即将商品化,他们的中试结果表明通透性能为现有SWRO的两倍,脱盐率保持不变。但是个人认为他们的TFN膜的推广和占有市场份额将是一个很长的过程。现有水处理工艺流程如果要采用他们的膜,则由于通量的改变需要重新设计工艺流程,市场推广并不是那么容易,如果是新客户,还是多少会质疑膜的稳定性和可靠性的。可能新技术的推出都会是这样的吧。

反渗透膜历史和现状

反渗透技术领域的历史与现状 ⑴纯水制备行业 以美国海德能公司的反渗透膜产品进入大陆市场为标志,国内的反渗透纯水制备工艺技术进入了高速发展阶段,在电力、石油、化工、冶金、电子、医药、食品等工业行业以及市政给水、直饮水等民用方面均得到了广泛的应用。与传统的离子交换、电渗析方法相比,反渗透膜法占领了纯水制备工艺的绝大部分市场份额。反渗透技术在国内最早应用于微电子行业中冲洗用水的制取,而近年来直饮水的反渗透工艺所形成的技术与消费浪潮,从南到北自东至西席卷全国,极大的促进了RO技术的普及。 近年来我国汇率稳定,关税下调,国外膜厂商在国内市场上激烈的价格竞争,国内代理商价格水分的不断挤出,配套产品的逐步国产化,均促使膜及其配套产品的市场价格及反渗透系统的工程造价一再下降。与此同时,我整体国力及企业购买力增强,个人消费水平提高,从另一方面促进了反渗透技术的广泛普及,促进了直饮水、市政供水及各工业行业先后接受了反渗透技术及其产品,形成了各自行业技术进步的重要环节。进而对国内整体工业进步起到了一定的促进作用。 ⑵反渗透膜产品 就反渗透膜的结构形式而言,中空膜、管式膜、板式膜的市场相对狭窄,致使美国杜邦公司(Du Pont)已经停止其中空膜的生产,日本东洋纺(Toyobo)的中空膜在国内的销量也极其有限,而因卷式膜的预处理要求低、处理水源范围宽、应用范围广泛、市场巨大,使卷式膜几成反渗透膜的代名词。在膜材料方面,由于醋酸纤维膜的工作压力高、脱盐率低等缺陷,已基本退出市场,低压与超低压芳香聚酰胺复合膜已成为市场的绝对主流。而膜产品的发展动向,是朝着低污染膜、正电荷膜、纳滤膜等多品种多用途方向发展。 海德能公司的低污染膜(LFC1、LFC3系列)具有较强的化学抗污染性能,是在原有的聚酰胺复合膜上再复合一层抗污染材料,使原来带负电荷的膜表面呈电中性,同时提高其亲水性,从而有效提高了膜的抗有机物污染能力。陶氏化学公司的低污染膜(BW30-FR系列)具有较强的物理抗污染性能,它提高膜表面的光滑度,加大膜元件进水隔网层厚度,使膜表面的紊流减小、流速加快,从而有效提高了膜的抗微生物污染能力。在地表水、中水、污水处理及其它溶液的浓缩、提纯处理等方面,低污染膜具有独特功效,自98年进入国内市场以来日益受到重视,普及速度很快。近年来出现的正电荷膜的膜表面带有正电荷,可更有效的去除阳离子,用于第二级反渗透时,可有效提高全系统的脱盐率,使之达到1μS / cm以下电导率的系统产水水质要求。纳滤膜在严格意义上不属于反渗透膜范畴,其膜材料品种繁多不仅限于芳香聚酰胺,膜的质量考核可以是病毒、细菌、胺氮、BOD等多种指标而不仅限于低脱盐率,因此纳滤膜的用途十分广泛,有待大力开发。 ⑶反渗透膜市场 在RO膜产品市场方面,美国海德能公司(Hydranautics / Nitto Denko)与美国陶氏化学公司(Dow Chemical / Filmtec)的膜产品占据了目前国内市场约80%,其余国外膜厂商,如美国Koch / Fluid System、Osmonics / Desal、Trisep、韩国世韩(csm / Saehan)、日本东丽(Toray)等公司共占据了约20%的市场。这一状况表明,具有大规模生产能力的国际卷式膜厂商无一例外地登陆了国内市场,并占有一席之地。国内从60年代开始研制RO膜(中空、卷式),当时的技术发展几与世界水平同步。随后若干年中,国内水平逐步落后于国际水平,自80年代开始引进国外膜生产线。目前以葫芦岛玉柴北方膜工业有限公司为代表,尚有4~5家企业具有一定生产能力,但在国内膜市场中的占有率不足2 %。

反渗透膜更换准则

反渗透膜元件更换原则 一、说明 RO 膜元件如果在最佳条件下运行,可以有很长寿命,某些情况下能超过 10 年。预处理好、保守设计和有经验的操作人员等都可以延长RO 膜使用寿命。但是最终,膜元件还是需要更换。何时需要更换膜元件取决于不同现场的要求。本文将讨论做更换决定需要检查的参数。 一、观察产水水质 最常见的更换 RO 膜元件的理由是产水水质不再满足要求。产水水质受进水含盐量、产水通量、温度、回收率、污染、膜年龄和很多其它因素的影响。改变其中一个因素,就会导致产水水质的上升或下降。例如,当膜元件受到污染时产水水质变差,但经过清洗后又会使水质变好。另外,在更高水通量、更低温度、或更低回收率下运行会使产水水质更好。但更高水通量会导致污染加速、更低回收率会降低系统产水率。通常来说,当膜污染后通过清洗都不能恢复产水水质到可接受情况时,可以考虑更换膜元件。 产水水质也受 O 型圈泄露和胶线受损等机械因素影响。对压力容器进行探针法检测可以帮助确定 O 型圈泄露或有问题膜所在的位置。单支膜元件可以通过气泡测试来确定膜元件机械完整性情况。多数情况下,更换 O 型圈或有机械损伤膜元件之后,产水水质会恢复。请注意如果膜元件粘胶处受损,需调查原因。仅更换膜元件不能解决问题,同样问题还

会发生在更换的膜元件上。 产水水质要求取决于不同应用领域。超纯水要求膜元件脱盐率非常高、工业或饮用水需要较高脱盐率膜元件、灌溉用水通常不需要高脱盐率膜,具体要求取决于系统负责人员。 三、观察进水压力限值 随着膜年龄和逐步污染的增长,RO 系统的压力可能会提高。很多情况下,进水压力调到很高也不能保持设计产水量。此时需要进行有效清洗恢复。当压差(进水压力与浓水压力之差)或进水压力不能下降时,膜元件可能需要进行更换。有时用户可以避免更换全部膜元件。确定膜元件污染所在之处可以帮助确定哪些膜元件需要更换。我们建议拆卸系统中首末膜元件并放置 20 分钟以上后进行称重。如果末支膜元件重量明显比首支膜元件重,最有可能是结垢。首支膜元件更重一般表明有生物、胶体或颗粒物污染。对全部膜元件进行称重,可以帮助确定有多少支膜元件需要更换。 四、膜元件全部更换和部分更换对比 根据具体情况,可以决定同时更换所有系统中的膜元件;或一次只更换其中一套;或只更换每个压力容器中的部分膜元件。很多大型水厂运行管理细致,要求每年更换每个压力容器中的 1 支或 2 支膜元件。如果压力容器中的膜元件仅部分更换,记录新旧膜元件的位置非常重要。新膜元件应该安装在压力容器的后端位置,从而避免新膜元件水通量过大且过早污染。被更换的膜元件通常是前端膜元件,因为它