航 空 发 动 机 叶 片 涂 层

航空发动机叶片涂层技术

一.涡轮叶片是先进航空发动机核心关键之一

航空发动机被称为现代工业“皇冠上的明珠”,航空发动机是飞机的“心脏”,价值一般占到整架飞机的20%-25%。目前,能独立研制、生产航空发动机的国家只有美、英、法、俄、中5个。但是,无论“昆仑”、“秦岭”发动机、还是“太行”系列,我国航空发动机的水平距离这一领域的“珠穆朗玛”依然存在不小的差距。美、俄、英、法四个顶级“玩家”能够自主研发先进航空发动机。西方四国由于对未来战场与市场的担忧,在航空发动机核心技术上一直对中国实施禁运和封锁。技术难关有很多。本人认为涡轮叶片是先进航空发动机的核心技术之一。

随着航空航天工业的发展,对发动机的性能要求越来越高,要使发动机具有高的推重比和大的推动力,所采用的主要措施是提高涡轮进口温度。国外在20世纪90年代,要求涡轮前燃气进口温度达1850-1950K。美国在IHPTET计划中要求:在海平面标准大气条件下,航空燃气涡轮机的的涡轮进口温度高达2366K。涡轮进口温度的提高要求发动机零件必须具有更高的抗热冲击、耐高温腐蚀、抗热交变和复杂应力的能力。对于舰载机,由于在海洋高盐雾环境下长期服役,要求发动机的叶片的耐腐蚀性更高;常在沙漠上飞行的飞机,发动机的叶片要具有更好的耐磨蚀。

众所周知:镍基和钴基高温合金具有优异的高温力学和腐蚀性

能,广泛用于制造航空发动机和各类燃气轮机的涡轮叶片(blade and vane)。就材质来看:各国的高温合金型号虽各不相同,但就相近成分的高温合金来说,其性能相近(生产工艺方法不同有也造成性能有大的差异)。好的高温合金的使用温度也只有1073K左右,为达到前面所说的要求温度,采用的方法有二:一是制成空心的叶片。空心叶片自20世纪60年代中期出现以来,经历了对流冷却、冲击冷却、气膜冷却以及综合冷却的发展历程,使进气口温度高出叶片材料约300—500℃,内腔的走向复杂化和细致化。这一步的改进仍难满足需要,且英国发展计划将取消冷却。二是涂层,常进行多材质多层次涂层。

PVT公司研究表明:军用直升机上的发动机叶片采用涂层,在沙漠上飞行,寿命可提高3倍左右,不仅大大降低了制造发动机叶片的成本,同时也使飞机的维护时间延长了两倍。

二.涡轮叶片的涂层

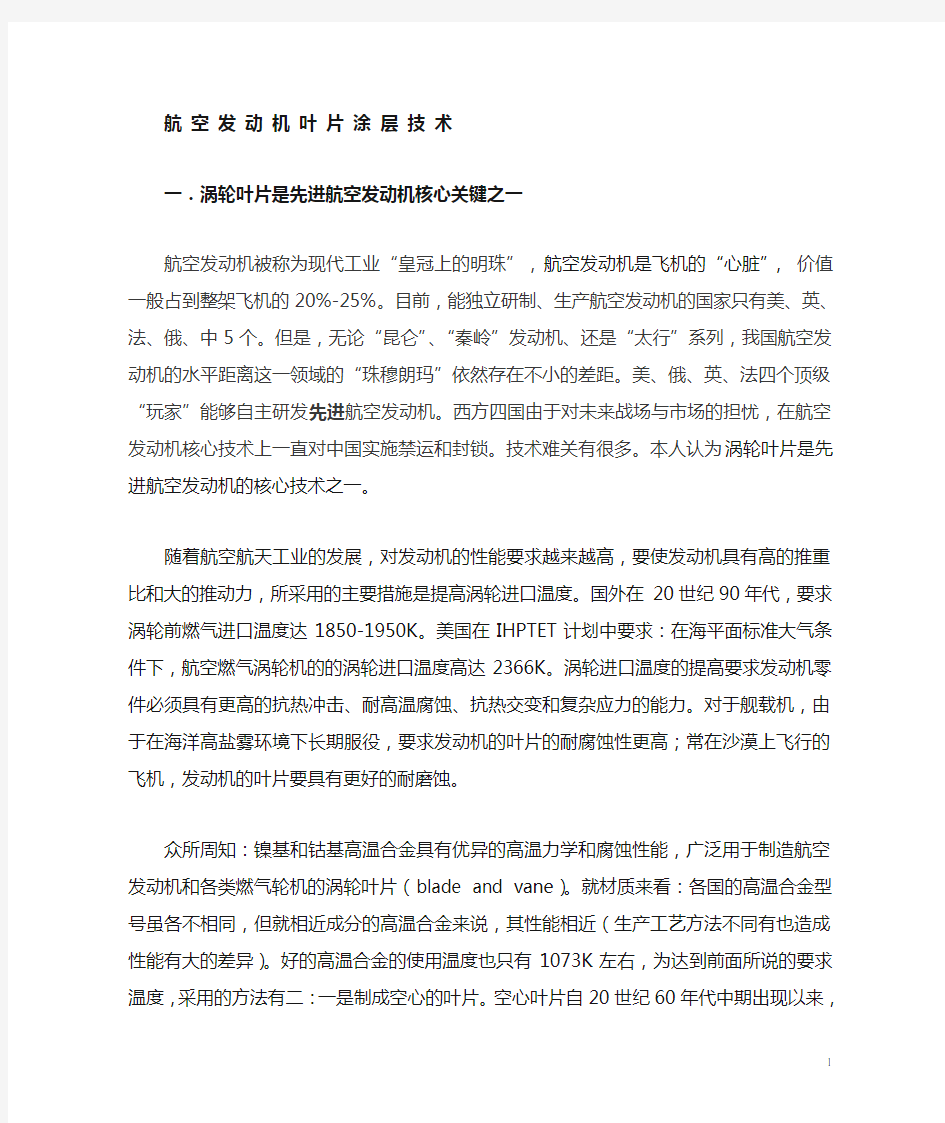

高温合金的生产方法或晶形结构对产品的性能是有很大影响的,如图1所示,GE公司20年前开始采用单晶高温合金制作战机用发

Fig.1 Comparative preperties of polycrystal,columnar and single-crystal superallys

动机叶片。从图1看出:使用单晶后,蠕变和热疲劳提高9倍,但抗腐蚀性只提高4倍,增加涂层仍十分必要。

涡轮叶片的涂层的方法很多,常用的有热渗、磁控溅射、热喷涂三种,热渗法方法简单方便,成本低,也是最适合叶片内腔涂层的方法。

热渗法属于化学热处理,利用高温的方法将化学原子扩散注入到基体金属中,并在其表面沉积均匀的保护膜。根据使用原料的状态的不同,又可分为固体粉末包埋法、气相法、液相法和浆料法,其中固体粉末包埋法、气相法用得最广。热渗涂层原理简单,但工艺控制方法是关键,我国已有相关部门在进行这方面的研究,但从公布的图片看,仍有差距;国外对军工涂层技术也是封锁的。下面谈GE和Siemens 两家世界最大的燃气轮机生厂家的有关情况。

GE的燃气轮机不仅用于民用发电,也应用于美国军事飞机、和海军舰艇。图2 为GE不同涂层的性能对比图。1968年GE研发了TF39涡轮风扇发动机,并应用于C-5“银河”远程重型运输机上。

Fig.2 Comparative resistance in types of coatings

1969年GE以TF39涡轮风扇发动机的核心机为基础,研制新型L M25OO燃气轮机样机,LM2500的输出功率达到了25500马力(18755千瓦),效率达到了35.5%,首次装于31艘8040吨的“斯普鲁恩斯”级导弹驱逐舰,最大航速达到33节

M25OO燃气轮机的燃气发生器涡轮转子由一个锥形前轴、两个带叶片和护圈的涡轮盘、一个圆锥形转子隔板、一个热屏蔽和一个后轴组成,两级涡轮叶片均为长叶柄、内冷却式结构,叶根为机树形。长叶柄叶片不但为冷却空气提供了通路,而且因为较高的阻尼作用减小了振动,轮盘外缘的温度也降低了。叶片成对地钎焊在一起,材料为Rene80钴基合金,表面渗有抗腐蚀、抗氧化的钴铬铝钇保护层。动力涡轮的6级工作叶片全部为带冠结构,抗振性能好,效率高,用耐腐蚀材料Rene77合金制造,前3级工作叶片表面还涂有防腐蚀涂层。导向器叶片的前3级也是用Rene77合金制造,后3级则改为用Rene 41合金制造。

新的LM2500+型燃气轮机在1998年进行试车,功率达到了4050 0马力(29788千瓦),效率达到39.1%。美国海军的LHD1“黄蜂”级大型两栖攻击舰的动力装置本来采用两台共7万马力(51485千瓦)的蒸汽轮机,从第8艘“马金岛”号(LHDS)起,已经改为使用两台LM25OO+燃气轮机推进。在2005年开始对新一代LM2500+G4进行试验,最大功率达到了47370马力(34841千瓦),效率进一步提高到3 9.3%。

Seimens已成立了160多年,服务于中国已近140年,在中国有90多家营运企业。Seimens生产的燃气轮机主要用于能源发电领域(本人暂末查在军事领域中的应用)。华能上海燃机电厂配备了三台先进的Siemens燃气轮机,总装机容量达1200 MW,发电效率达到5 8%,是我国目前最大的联合循环电厂之一,2007年度亚洲最佳燃气电厂。采用Seimens燃气轮机及技术的华能玉环电厂(4x1000MW)是我国高效清洁燃煤电厂建设史上的新里程碑,在机组容量、环保、高效率及节能方面居世界领先水平,整体效率高达45%。

涡轮机入口温度(TIT)从1060°C 提高到1075°C或者使用 4 1MAC 需要特殊的保护的热屏蔽涂料来适当的减少温度梯度(热气面/冷却空气面),以此充分减少叶片上的静态和动态负荷以获得相对长的使用年限。防护涂层系统也必须保证在不那么可延展的热屏蔽薄层(TBC)和基础材料之间的最佳压焊。为此需要特别发展的粘合层将T BC 粘合在基础材料上 (基于镍的铸件),因为这些材料的物理性质存在着极端的差别。这些防护涂层(粘合层)也必须提供保护以防高温氧化和腐蚀。叶片主要采用Rene合金+涂层。

三.上海晶淳新材料有限公司介绍

上海晶淳新材料有限公司是落户于上海市松江区城区,是一家专业从事金属、非金属(陶瓷)粉体材料及制品的民营高科技企业。以“节能环保安全”为设计理念,开发生产低碳绿色环保型产品。

公司开发的粉体涂层材料主要用于燃气轮机叶片、模具和机械零部件的表面处理;公司开发的陶瓷低温烧结剂广泛应用于特种陶瓷行业;公司开发的金属粉末、粉末冶金和特种陶瓷制品广泛用于机械、冶金、化工、汽车电子等行业。

公司通过了Siemens公司的全面质量认证,是Siemens公司的燃气轮机叶片涂层材料定点生产厂家,产品质量达到并超过了原进口材料的质量水平,性能稳定可靠。2011年已为Siemens公司生产近60吨涂层材料。产品主要用于SGT5-4000F型燃气轮机叶片的涂层生产。 SGT5-4000F型燃气轮机,功率340MW(相当GE十台LM2500+G4型燃气轮机)。重440t,燃气涡轮机长13m、高5m。与火力发电和核发电相比较,燃气涡轮机的优点是效率高,有着很好的调节控制可能性。只需15min的时间,启动后的涡轮机即可满负荷工作。启动时,首先把发电机当作电动机使用、驱动着涡轮机的主轴旋转,多级压缩机的精密叶轮产生一定的压缩空气,点燃燃气之后,涡轮机继续旋转,直到稳定在其最高转速并带动发电机发电。温度高达600℃的废气将被回收利用:由热交换器生产出蒸汽,并将这些蒸汽输送到燃气涡轮机后端的蒸汽涡轮机中进行发电。已经很高的、几乎达到40%的燃气涡轮机效率也因此进一步得到了提高,整套发电机组的总效率高达6 0%。

公司粉体涂层材料现有渗铬粉和渗铝粉二种,渗铬粉型号为JC-SCR-55,主要用于叶片的外表面涂层,为粉体包埋法渗铬涂层。图3

为渗铬涂层叶片。

Fig.3 渗铬涂层叶片

渗铝粉有JC-SA-5和JC-SA-20二个型号,主要用于叶片内腔的涂层; JC-SA-5为气态渗铝涂层,JC-SA-20为粉体包埋法渗铝涂层。镍基高温合金涂铬厚度为60—100um。镍基高温合金涂铝厚度为40—100um。产品结构致密,防腐蚀性能优越。

Fig.4 涂层后金相(左为渗铬涂层,右为渗铝涂层)

四.参考文献(略)

风力发电机设计与制造课程设计

一.总体参数设计 总体参数是设计风力发电机组总体结构和功能的基本参数,主要包括额定功率、发电机额定转速、风轮转速、设计寿命等。 1. 额定功率、设计寿命 根据《设计任务书》选定额定功率P r =3.5MW ;一般风力机组设计寿命至少为20年,这里选20年设计寿命。 2. 切出风速、切入风速、额定风速 切入风速 取 V in = 3m/s 切出风速 取 V out = 25m/s 额定风速 V r = 12m/s (对于一般变桨距风力发电机组(选 3.5MW )的额定风速与平均风速之比为1.70左右,V r =1.70V ave =1.70×7.0≈12m/s ) 3. 重要几何尺寸 (1) 风轮直径和扫掠面积 由风力发电机组输出功率得叶片直径: m C V P D p r r 10495.096.095.045.012225.13500000 883 3 213≈???????==πηηηπρ 其中: P r ——风力发电机组额定输出功率,取3.5MW ; 错误!未找到引用源。——空气密度(一般取标准大气状态),取1.225kg/m 3; V r ——额定风速,取12m/s ; D ——风轮直径; 1η——传动系统效率,取0.95; 2η——发电机效率,取0.96; 错误!未找到引用源。3η——变流器效率,取0.95; C p ——额定功率下风能利用系数,取0.45。 由直径计算可得扫掠面积: 22 2 84824 1044 m D A =?= = ππ错误!未找到引用源。错误!未找到引用源。 综上可得风轮直径D=104m ,扫掠面积A=84822 m

4. 功率曲线 自然界风速的变化是随机的, 符合马尔可夫过程的特征, 下一时刻的风速和上一时刻的结果没什么可预测的规律。由于风速的这种特性, 可以把风力发电机组的功率随风速的变化用如下的模型来表示: )()()(△t P t P t P sta t += )(t P ——在真实湍流风作用下每一时刻产生的功率, 它由t 时刻的V(t)决定; )(t P stat ——在给定时间段内V(t)的平均值所对应的功率; )(△t P ——表示t 时刻由于风湍流引起的功率波动。 对功率曲线的绘制, 主要在于对风速模型的处理。若假定上式表示的风模型中P stat (t)的始终为零, 即视风速为不随时间变化的稳定值, 在切入风速到切出风速的范围内按照设定的风速步长, 得到对应风速下的最佳叶尖速比和功率系数,带入式: 32123 8 1ηηπηρD V C P r P = 1η——传动系统效率,取0.95; 2η——发电机效率,取0.96; 错误!未找到引用源。3η——变流器效率,取0.95; 错误!未找到引用源。——空气密度(一般取标准大气状态),取1.225kg/m 3; V r ——额定风速,取12m/s ; D ——风轮直径; C p ——额定功率下风能利用系数,取0.45。

风力发电机的分类

1,风力发电机按叶片分类。 按照风力发电机主轴的方向分类可分为水平轴风力发电机和垂直轴风力发电机。 (1)水平轴风力发电机:旋转轴与叶片垂直,一般与地面平行,旋转轴处于水平的风力发电机。水平轴风力发电机相对于垂直轴发电机的优点;叶片旋转空间大,转速高。适合于大型风力发电厂。水平轴风力发电机组的发展历史较长,已经完全达到工业化生产,结构简单,效率比垂直轴风力发电机组高。到目前为止,用于发电的风力发电机都为水平轴,还没有商业化的垂直轴的风力发电机组。 (2)垂直轴风力发电机:旋转轴与叶片平行,一般与地面吹垂直,旋转轴处于垂直的风力发电机。垂直轴风力发电机相对于水平轴发电机的优点在于;发电效率高,对风的转向没有要求,叶片转动空间小,抗风能力强(可抗12-14级台风),启动风速小维修保养简单。垂直轴与水平式的风力发电机对比,有两大优势:一、同等风速条件下垂直轴发电效率比水平式的要高,特别是低风速地区;二、在高风速地区,垂直轴风力发电机要比水平式的更加安全稳定;另外,国内外大量的案例证明,水平式的风力发电机在城市地区经常不转动,在北方、西北等高风速地区又经常容易出现风机折断、脱落等问题,伤及路上行人与车辆等危险事故。 按照桨叶数量分类可分为“单叶片”﹑“双叶片”﹑“三叶片”和“多叶片”型风机。 凡属轴流风扇的叶片数目往往是奇数设计。这是由于若采用偶数片形状对称的扇叶,不易调整平衡。还很容易使系统发生共振,倘叶片材质又无法抵抗振动产生的疲劳,将会使叶片或心轴发生断裂。因此设计多为轴心不对称的奇数片扇叶设计。对于轴心不对称的奇数片扇叶,这一原则普遍应用于大型风机以及包括部分直升机螺旋桨在内的各种扇叶设计中。包括家庭使用的电风扇都是3个叶片的,叶片形状是鸟翼型(设计术语),这样的叶片流量大,噪声低,符合流体力学原理。所以绝大多数风扇都是三片叶的。三片叶有较好的动平衡,不易产生振荡,减少轴承的磨损。降低维修成本。 按照风机接受风的方向分类,则有“上风向型”――叶轮正面迎着风向和“下风向型”――叶轮背顺着风向,两种类型。 上风向风机一般需要有某种调向装置来保持叶轮迎风。 而下风向风机则能够自动对准风向, 从而免除了调向装置。但对于下风向风机, 由于一部分空气通过塔架后再吹向叶轮, 这样, 塔架就干扰了流过叶片的气流而形成所谓塔影效应,使性能有所降低。 2,按照风力发电机的输出容量可将风力发电机分为小型,中型,大型,兆瓦级系列。 (1)小型风力发电机是指发电机容量为0.1~1kw的风力发电机。 (2)中型风力发电机是指发电机容量为1~100kw的风力发电机。 (3)大型风力发电机是指发电机容量为100~1000kw的风力发电机。 (4)兆瓦级风力发电机是指发电机容量为1000以上的风力发电机。 3,按功率调节方式分类。可分为定桨距时速调节型,变桨距型,主动失速型和 独立变桨型风力发电机。 (1)定桨距失速型风机;桨叶于轮毂固定连接,桨叶的迎风角度不随风速而变化。依靠桨叶的气动特性自动失速,即当风速大于额定风速时依靠叶片的失速特性保持输入功率基本恒定。

燃气轮机航空叶片介绍

航空发动机叶片 众所周知,在航空发动机里叶片是透平机械的“心脏”,是透平机械中极为主要的零件。透平是一种旋转式的流体动力机械,它直接起着将蒸汽或燃气的热能转变为机械能的作用。叶片一般都处在高温,高压和腐蚀的介质下工作。动叶片还以很高的速度转动。在大型汽轮机中,叶片顶端的线速度已超过600 m/s,因此叶片还要承受很大的离心应力。叶片不仅数量多,而且形状复杂,加工要求严格;叶片的加工工作量很大,约占汽轮机、燃气轮机总加工量的四分之一到三分之一。叶片的加工质量直接影响到机组的运行效率和可靠行,而叶片的质量和寿命与叶片的加工方式有着密切的关系。所以,叶片的加工方式对透平机械的工作质量及生产经济性有很大的影响。这就是国内外透平机械行业为什么重视研究叶片加工的原因。随着科学技术的发展,叶片的加工手段也是日新月异,先进的加工技术正在广泛采用。 叶片的主要特点是:材料中含有昂贵的高温合金元素;加工性能较差;结构复杂;精度和表面质量要求高;品种和数量都很多。这就决定了叶片加工生产的发展方向是:组织专业化生产,采用少、无切削的先进的毛坯制造工艺,以提高产品质量,节约耐高温材料;采用自动化和半自动化的高效机床,组织流水生产的自动生产线,逐步采用数控和计算机技术加工。叶片的种类繁多,但各类叶片均主要由两个主要部分组成,即汽道部分和装配面部分组成。因此叶片的加工也分为装配面的加工和汽道部分的加工。装配面部分又叫叶根部分,它使叶片安全可靠地、准确合理地固定在叶轮上,以保证汽道部分的正常工作。因此装配部分的结构和精度需按汽道部分的作用、尺寸、精度要求以及所受应力的性质和大小而定。由于各类叶片汽道部分的作用、尺寸、形式和工作各不相同,所以装配部分的结构种类也很多。有时由于密封、调频、减振和受力的要求,叶片往往还带有叶冠(或称围带)和拉筋(或称减震凸台)。叶冠和拉筋也可归为装配面部分。汽道部分又叫型线部分,它形成工作气流的通道,完成叶片应起的作用,因此汽道部分加工质量的好坏直接影响到机组的效率。 下面说一下叶片的材料,由于透平叶片的工作条件和受力情况比较复杂,因此对叶片材料的要求也是多方面的,其中主要的要求概括如下:(1).具有足够的机械强度。即在工作温度范围内具有足够的,稳定的机械强度(屈服极限和强度极限),并且在工作温度范围内这些机械强度具有稳定的数值。在高温情况下(一般指450℃以上),具有足够的蠕变极限和持久强度极限。(2).具有高的韧性和塑性以及高温下抗热脆性(高温下稳定的冲击韧性),避免叶片在载荷作用下产生脆性断裂。(3).耐蚀性。抵抗高温下气体中有害物质的腐蚀以及湿蒸汽和空气中氧的腐蚀能力。(4).耐磨性。抵抗湿蒸汽中水滴和燃气中固体物质的磨蚀。(5).具有良好的冷、热加工性能。(6).具有良好的减振性。叶片是处在交变载荷下工作,除要求有较高的疲劳极限外,还要求有良好的减震性能,即高的对数衰减率。这样可以减小振动产生的交变应力,减小叶片疲劳断裂的可能性。 根据使用温度、使用温度和化学成份等,可以将叶片材料分为两类:(1).马氏体、马氏体-铁素体和铁素体钢。这类钢的使用温度最高不超过580℃,可以作为汽轮机叶片材料。(2).奥氏体钢、铁镍合金和镍基合金等。着类钢的使用温度最高不超过700~750℃,可以作为燃气轮机叶片材料。

永磁同步风力发电机的设计说明

哈尔滨工业大学 《交流永磁同步电机理论》课程报告题目:永磁同步风力发电机的设计 院 (系) 电气工程及其自动化 学科电气工程 授课教师 学号 研究生 二〇一四年六月

第1章小型永磁发电机的基本结构 小型风力发电机因其功率低,体积小,一般没有减速机构,多为直驱型。发电机型式多种多样,有直流发电机、电励磁交流发电机、永磁电机、开关磁阻电机等。其中永磁电机因其诸多优点而被广泛采用。 1.1小型永磁风力发电机的基本结构 按照永磁体磁化方向与转子旋转方向的相互关系,永磁发电机可分为径向式、切向式和轴向式。 (1)径向式永磁发电机径向式转子磁路结构中永磁体磁化方向与气隙磁通轴线一致且离气隙较近,漏磁系数较切向结构小,径向磁化结构中的永磁体工作于串联状态,只有一块永磁体的面积提供发电机每极气隙磁通,因此气隙磁密相对较低。这种结构具有简单、制造方便、漏磁小等优点。 径向磁场永磁发电机可分为两种:永磁体表贴式和永磁体内置式。表贴式转子结构简单、极数增加容易、永磁体都粘在转子表面上,但是,这需要高磁积能的永磁体(如钕铁硼等)来提供足够的气隙磁密。考虑到永磁体的机械强度,此种结构永磁电机高转速运行时还需转子护套。内置式转子机械强度较高,但制造工艺相对复杂,制造费用较高。 径向磁场电机用作直驱风力发电机,大多为传统的内转子设计。风力机和永磁体内转子同轴安装,这种结构的发电机定子绕组和铁心通风散热好,温度低,定子外形尺寸小;也有一些外转子设计。风力机与发电机的永磁体外转子直接耦合,定子电枢安装在静止轴上,这种结构有永磁体安装固定、转子可靠性好和转动惯量大的优点,缺点是对电枢铁心和绕组通风冷却不利,永磁体转子直径大,不易密封防护、安装和运输[1]。表贴式和径向式的结构如图1-1 a)所示。 a)径向式结构 b)切向式结构

大型汽轮机叶片事故原因分析(正式)

编订:__________________ 单位:__________________ 时间:__________________ 大型汽轮机叶片事故原因 分析(正式) Deploy The Objectives, Requirements And Methods To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level. Word格式 / 完整 / 可编辑

文件编号:KG-AO-4913-33 大型汽轮机叶片事故原因分析(正 式) 使用备注:本文档可用在日常工作场景,通过对目的、要求、方式、方法、进度等进行具体、周密的部署,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。下载后就可自由编辑。 在火电厂、核电厂机组运行过程中,汽轮机叶片工作在高温、高压、高转速或湿蒸汽区等恶劣环境中,经受着离心力、蒸汽力、蒸汽激振力、腐蚀和振动以及湿蒸汽区高速水滴冲蚀的共同作用,再加上难以避免的设计、制造、安装质量及运行工况、检修工艺不佳等因素的影响,常会出现损坏,轻则引起汽轮发电机组振动,重则造成飞车事故。因此,汽轮机叶片的安全可靠直接关系到汽轮机和整个电厂的安全、满发。 汽轮机叶片事故长期困扰电厂机组的安全经济运行。从国内统计数据看,叶片损坏事故占汽轮机事故的30%。 叶片损坏的位置,从围带到叶根都有。据日本历年的统计资料,各部位出现损坏的百分率见表1。此

外,汽轮机各级叶片的损坏机会是不均匀的,据美国对50台大型机组的统计,叶片事故几乎全发生在低压缸内,其中末级占20%,次末级占58%,而且集中区是高压第一级,即调节级。据日本的统计,也有20%的事故发生于此。因此,在汽轮机设计和运行时,均应注意这些部位。 叶片损坏的原因是多方面的,可以从不同角度加以分析。例如,从发生的机理区分,60%~80%的损坏原因是振动;从责任范围区分,可归纳为设计、制造、安装、运行和老化等。在实际工作中,如果能及时找出主要原因,掌握叶片事故前后的征兆,采取相应措施,就能避免事故的发生,提高机组的使用寿命和安全可靠性。 1 近年来大型机组叶片损坏概况 从近年来发生的17例叶片故障统计中,笔者分析了上海汽轮机有限公司、哈尔滨汽轮机有限责任公司、东方汽轮机厂、北京重型电机厂(表中简称上汽、哈汽、东汽、北重)生产的以及美国、日本、前苏联和欧洲一

风力发电机设计

高等教育自学考试毕业设计(论文) 风力发电机设计题目 级机电一体化工程09专业班级 姓名高级工程师指导教师姓名、职称

所属助学单位 2011年 4月1 日 目录 1 绪论………………………………………………………………………………… 1 1.1 风力发电机简介 (1) 1.2 风力发电机的发展史简介 (1) 1.3 我国现阶段风电技术发展状况 (2) 1.4 我国现阶段风电技术发展前景和未来发展 (2) 2 风力发电机结构设计……………………………………………………………… 3 2.1 单一风力发电机组成 (3) 2.2 叶片数目 (3) 2.3 机舱 (4) 2.4 转子叶片 (5) 3 风力发电机的回转体结构设计和参数计算 (5) 3.1联轴器的型号及主要参数 (5) 3.2 初步估计回转体危险轴颈的大小 (5) 3.3 叶片扫描半径单元叶尖速比 (6) 4 风轮桨叶的结构设计……………………………………………………………… 6 4.1桨叶轴复位斜板设计 (6) 4.2托架的基本结构设计 (6) 5 风力发电机的其他元件的设计 (6) 5.1 刹车装置的设计 (6) 6 风力发电机在设计中的3个关键技术问题 (7) 6.1空气动力学问题 (7) 6.2结构动力学问题 (7) 6.3控制技术问题 (7)

7 风力发电机的分类………………………………………………………………… 7 8 风力发电机的选取标准 (8) 9 风力发电机对风能以及其它的技术要求………………………………………… 8 9.1风力发电机对风能技术要求 (8) 9.2风力发电机建模的技术是暂态稳定系统 (9) 9.3风力电动机技术之间的能量转换 (10) 10 风力发电机在现实中的使用范例 (10) 结论 (12) 致谢 (13) 参考文献 (14) 摘要 随着世界工业化进程不断加快,能源消耗不断增加,全球工业有害物质排放量与日俱增,造成了能源短缺和恶性疾病的多发,致使能源和环境成为当今世界两大问题。因此,风力发电的研究显得尤为重要。 我国风电场内无功补偿的方式是在风电场汇集站内装设集中无功补偿装置,这造成风电场无功补偿的投资很大。文章结合实例,通过对不同发电量下风电场的无功损耗和电压波动情况进行计算,提出利用风力发电机的无功功率可基本实现风电场的无功平衡,风电场母线电压的变化是无功补偿设备选型的依据,对于发电量变化引起的母线电压变化不超出电网要求的风电场,应利用风力发电机的无功功率减小汇集站内无功补偿装置的容量,降低无功补偿的投资。 关键词:风力发电、风电场、无功补偿、电压波动

汽轮机习题集

《汽轮机原理》习题 1. 已知:渐缩喷嘴进口蒸汽压力MPa p 4.80=,温度4900=t ℃,初速s m c 500=;喷嘴后蒸汽压力MPa p 8.51=,喷嘴速度系数97.0=φ。求 (1) 喷嘴前蒸汽滞止焓、滞止压力; (2) 喷嘴出口的实际速度; (3) 当喷嘴后蒸汽压力由MPa p 8.51=下降到临界压力时的临界速度。 2. 已知:某汽轮机级的进汽压力MPa p 96.10=,温度3500=t ℃;级后蒸汽压力MPa p 47.12=。速度比5 3.011==c u x ,级的平均反动度15.0=Ωm ,又知喷嘴和 动叶栅的速度系数分别为97.0=φ, 90.0=ψ,喷嘴和动叶的出口汽流角为o 181=α,o 612?=?ββ。 (1) 求解并作出该级的速度三角形; (2) 若余速利用系数00=μ,11=μ,流量h t D 960=,求级的轮周效率u η和轮 周功率u P ; (3) 定性绘制级的热力过程曲线。 3. 某机组冲动级级前蒸汽压力MPa p 96.10=,温度3500=t ℃;级后蒸汽压力MPa p 47.12=。该级速度比45.01=x ,喷嘴出口汽流角为o 131=α,动叶的进口汽流角与出口汽流角相等(?=21ββ),喷嘴和动叶栅的速度系数分别为95.0=φ,87.0=ψ;该级的平均反动度0=Ωm 。试求解:同题2(1)、(2)、(3)。 4. 国产某机组第三级设计工况下级前蒸汽压力MPa p 13.50=,温度 5.4670=t ℃;级后蒸汽压力MPa p 37.42=,进口汽流的初速动能kg kJ h c 214.10=Δ全部被利用。设 计中选定该级的平均直径mm d m 5.998=,级的平均反动度%94.7=Ωm ,喷嘴出口汽流角为74101′=o α,动叶的出口汽流角相等45172′=?o β。又知喷嘴和动叶栅的速度系数分别为97.0=φ,935.0=ψ,汽轮机的转速min 3000r n =,11=μ。试作出该级的速度三角形,求级的轮周效率u η,定性绘制级的热力过程曲线。

风力发电机组总体设计

1.总体设计 一、气动布局方案 包括对各类构形、型式和气动布局方案的比较和选择、模型吹风,性能及其他气动特性的初步计算,确定整机和各部件(系统)主要参数,各部件相对位置等。最后,绘制整机三面图,并提交有关的分析计算报告。 二、整机总体布置方案 包括整机各部件、各系统、附件和设备等布置。此时要求考虑布置得合理、协调、紧凑,保证正常工作和便于维护等要求,并考虑有效合理的重心位置。最后绘制整机总体布置图,并编写有关报告和说明书。 三、整机总体结构方案 包括对整机结构承力件的布置,传力路线的分析,主要承力构件的承力型式分析,设计分离面和对接型式的选择,和各种结构材料的选择等。整机总体结构方案可结合总体布置一起进行,并在整机总体布置图上加以反映,也可绘制一些附加的图纸。需要有相应的报告和技术说明。 四、各部件和系统的方案 应包括对各部件和系统的要求、组成、原理分析、结构型式、参数及附件的选择等工作。最后,应绘制有关部件的理论图和有关系统的原理图,并编写有关的报告和技术说明。五、整机重量计算、重量分配和重心定位 包括整机总重量的确定、各部分重量的确定、重心和惯量计算等工作。最后应提交有关重量和重心等计算报告,并绘制重心定位图。 六、配套附件 整机配套附件和备件等设备的选择和确定,新材料和新工艺的选择,对新研制的部件要确定技术要求和协作关系。最后提交协作及采购清单等有关文件。总体设计阶段将解决全局性的重大问题,必须精心和慎重地进行,要尽可能充分利用已有的经验,以求总体设计阶段中的重大决策建立在可靠的理论分析和试验基础上,避免以后出现不应有重大反复。阶段的结果是应给出风力发电机组整机三面图,整机总体布置图,重心定位图,整机重量和重心计算报告,性能计算报告,初步的外负载计算报告,整机结构承力初步分析报告,各部件和系统的初步技术要求,部件理论图,系统原理图,新工艺、新材料等协作要求和采购清单等,以及其他有关经济性和使用性能等应有明确文件。 2.总体参数 在风轮气动设计前必须先确定下列总体参数。 一、风轮叶片数B 一般风轮叶片数取决于风轮的尖速比λ。目前用于风力发电一般属于高速风力发电机组,即λ=4-7 左右,叶片数一般取2—3。用于风力提水的风力机一般属于低速风力机,叶片数较多。叶片数多的风力机在低尖速比运行时有较低的风能利用系数,即有较大的转矩,而且起动风速亦低,因此适用于提水。而叶片数少的风力发电机组的高尖速比运行时有较高的风能利用系数,且起动风速较高。另外,叶片数目确定应与实度一起考虑,既要考虑风能

桨叶可变风力发电机设计说明

可再生能源论文 题目:桨叶长度可变风电机的理论猜想与初步设计 姓名:涛 学号:3120206016 院系:能源与动力工程学院 专业:工程热物理及节能减排 任课教师:左然 二〇二〇年五月二十九日 一、绪论 (一)研究背景

风能是一种无污染、可再生的清洁能源。早在公元前200年,人类就开始利用风能了。提水、碾米、磨面及船的助航都有风能利用的记载。自第一次世界大战之后,丹麦仿造飞机螺旋桨制造二叶和三叶高速风力发电机发电发电并网并使用直至现在,风力发电机经历了近百年的发展历程。20世纪80年代之后,世界工业发达国家率先研究、快速发展风力发电机,建设了风电场。现在风力发电机制造成本不断下降,已接近水力发电机的水平,制造及使用技术也日趋成熟。20世纪末,世界每年风电装机容量已近20%的增长速度发展,风电成为世界诸能源中发展最快的能源。如果在总面积0.6%的地方安装上风力发电机,就能提供全部电力消耗的20%,可以关闭供电力20%的以燃烧煤、重油等碳氢化合物为燃料而排放2 SO、2 CO和烟尘对大气和地球环境造成污染和破坏的火电厂,这对于雾霾日益严重的当下有重大意义。 (二)国外发展 2012 年新增风电装机容量最多的10个国家占世界风电装机的87%。与2007 年相比,美国保持第1 名,中国超过西班牙从第3 名上升到第2 名,印度超过德国和西班牙从第5名升至第3 名,前3 名的国家合计新增装机容量占全世界的60%[4]。根据世界风能协会的统计,2012 年全世界风电装机容量新增约2726 万kW,增长率约为29%。累计达到1.21 亿kW,增长率为42%,突破1 亿kW 大关。风电总量为2600 亿kWh,占全世界总电量的比例从2000 年的0.25%增加到2012 年的1.5%。尽管风电的发展仍然存在着很多困难,如电网适应能力、风能资源、海上风电发展等,但相比于常规能源,经济性优势逐步凸显,世界各国都对风电发展充满了信心。例如,欧美都公布了2030 年风电满足20%甚至更多电力需求的宏大目标,这也为全球风电的长期发展定下了基调。从国际能源署(IEA)2012 年颁布的《2050 年能源技术情景》判断,2012-2050年,全球风电平均每年增加7000 万千瓦,风电将成为一个庞大的新兴电力市场。 我国是世界上风力资源占有率最高的国家之一,同时也是世界上最早利用风能的国家之一。据资料统计,我国10 m 高度层风能资源总量为3226GW,其中陆上可开采风能总量为253GW,加上风力资源,我国可利用风力资源约为1000GW。如果风力资源开发率可达到60%,仅风电一项就可支撑我国目前的全部电力需求。我国利用风电起步较晚,和世界上风电发达国家如德国、美国、西班牙等相比还有很大差距。风电是20 世纪80 年代开始迅速发展起来的,初期研制的风机主要是1kW、10kW、55kW、220kW 等小型风电机组,后期开始研发可充电型风电机组,并在海岛和风场广泛应用。(三)发展中存在的问题 风能是一种能量密度低、稳定性较差的能源。由于风速、风向随机变化,引起叶片攻角不断变化,导致风电机组的效率和功率的波动,并使传动力矩产生振荡,影响电能质量和电网稳定性。随着风电技术的发展,现在许多风电机组采用了变桨矩调节技术,其叶片的安装角可以根据风速的随机变化而改变,气流的攻角在风速变化时可保持在一个比较合理的围,从而有可能在很大的风速围保持较好的空气动力学特性,

汽轮机零件强度校核..

第五章汽轮机零件的强度校核 第一节汽轮机零件强度校核概述 为了确保电站汽轮机安全远行,应该使汽轮机零件在各种可能遇到的运行工况下都能可靠地工作。因此,需要对汽轮机零件进行强度校核,包括静强度校核和动强度校核两方面,这是本章要讨论的问题。 汽轮机的转动部分称为转子,静止部分称为静子。转子零件主要有叶片、叶轮、主轴及联轴器等,静子零件主要有汽缸、汽缸法兰、法兰螺栓和隔板等。由于备零件的工作条件和受力状况不同,采用的强度校核方法也各异。例如,转子中的叶片、叶轮和主轴除了受高速旋转的离心力和蒸汽作用力外,还会受到周期性激振力的作用,从而产生振动。当汽轮机在稳定工况下运行时,离心应力和蒸汽弯曲应力不随时间变化。稳定工况下不随时间变化的应力,统称为静应力,属于静强度范畴,周期性激振力引起的振动应力称为动应力,其大小和方向都随时间而变化,属于动强度范畴。直至目前为止、对汽轮机转子零件动应力的精确计算尚有一定困难,因此,本章对汽轮机零件的动强度分析,只限于零件自振频率和激振力频率计算及安全性校核。一般来说,对汽轮机转子零件,应从静强度和动强度两方面进行校核;对汽轮机静子零件,只需进行静强度校核,包括零件静应力和挠度计算。 静强度校核时,一般应以材料在各种工作温度下的屈服极限、蠕变极限和持久强度极限,分别除以相应的安全系数得到各自的许用应力,并取这三个许用应力中最小的一个许用应力作为强度校核依据。如果计算零件在最危险工况的工作应力小于或等于最小许用应力,则静强度是安全的。对动强度,常用安全倍率和共振避开率来校核。 需要指出,大型汽轮机某些零件的强度校核要求随工况变化而变化。在稳定工况下,某一零件只需进行静强度和动强度校核。但是在冷热态启动、变负荷或甩负荷等变工况下,沿零件径向和轴向会有较大的温度梯度,从而产生很大的热应力,且零件内任一点的热应力的大小和方向随运行方式而变化。如汽轮机冷态启动时,转子外表面有压缩热应力,中心孔表面有拉伸热应力;停机时,转子外

风力发电机毕业设计正文

中国矿业大学 风力发电机毕业设计(含程序)

第一章绪论 4 1.1 引言 (4) 1.2 国内外风力发电技术的研究现状 (4) 1.3 风力发电机组控制技术概述 (6) 1.3.1 风力机定桨距控制技术 (6) 1.3.2 风力机变桨距控制技术 (6) 1.4 本课题的研究目的和意义 (7) 1.5 本文的主要研究工作 (7) 1.6 本章小结 (8) 第二章风力发电机的控制理论9 2.1 引言 (9) 2.2 风力发电机组的组成 (9) 2.3 风力发电机组空气动力学理论 (10) 2.3.1 风力发电机组空气动力学理论基础 (10) 2.3.2 风力机风轮空气动力学分析 (13) 2.4 风力机变桨距调节原理 (15) 2.4.1 变桨距控制理论简述 (15) 2.4.2 变桨距风力发电机组的运行状态 (17) 2.5 本章小结 (18) 第三章变桨系统的总体方案及机械机构设计19 3.1 风力发电的工作状态分析 (19) 3.2 现有的几种变桨系统比较 (20) 3.3 总体方案的设计 (21) 3.4 方案的选取 (22) 3.5 变桨系统的机构设计 (22) 3.5.1 轮毂 (23) 3.5.2 变浆轴承 (24) 3.5.3 变浆齿轮箱 (26) 3.5.4 电机 (27) 3.5.5 UPS (33) 3.5.6 变浆中心润滑系统 (36) 3.5.7 润滑剂 (38) 3.6 本章总结 (39) 第四章变桨控制系统的硬件和软件的设计40 4.1 变桨系统的功能概述 (40) 4.2 变桨距系统的控制原理 (40) 4.2.1 变距控制 (41) 4.2.2 转速控制A(发电机脱网) (41) 4.2.3 速度控制B(发电机并网) (42) 4.2.4 功率控制 (42) 4.3 控制系统实现方案 (47)

汽轮机动叶片

动叶片 一、速度级叶片 中小型汽轮机的调节级一般都采用双列速度级。双列速度级的热焓降大。新蒸汽经过这一级后压力和温度都要下降较多,所以中小型汽轮机的调节级采用双列速度级后,可以得到以下好处: (1)在蒸汽参数,汽轮机功率相同的条件下,可使汽轮机级数减少,结构简化,而机组效率相差并不大。 (2)由于双列速度级后的蒸汽压力、温度都下降很多,所以使调节级后的高压、高温段缩短,在汽缸和转子上都能节约一定数量的贵重金属材料,降低汽轮机的造价。 (3)由于蒸汽经过双列速度级后压力下降很多,所以高压轴封结构可以简化,且漏汽损失可以减少。尤其对小型汽轮机这是很重要的。 二、动叶和静叶间的关系 1、动叶片和静叶片的高度配合 动叶片应比静叶片稍高些,这是为了让蒸汽由静叶喷出后尽可能全部进入动叶中工作。若部分汽流不能进入动叶片,则会增加碰撞和漏汽损失。一般汽轮机中,动叶片比静叶片高2~6mm,但是,动叶片不能过高,因为动叶片过高,蒸汽在动叶片顶部和根部会出现涡流,并增大了静叶喷射蒸汽时的抽吸作用,即把静叶和动叶间隙中的散乱蒸汽吸入动叶中,消耗了工作蒸汽的动能,造成所谓的副流损失,如叶片过高,蒸汽在动叶片中,消耗了工作蒸汽的动能,造成所谓的副流损失。 2、叶和动叶之间的轴向间隙 动、静叶间必须保持适当的间隙,否则叶片无法转动。但是,这个轴向间隙的存在,会造成以下问题: (1)汽流在动、静叶的间隙中发生散乱现象,从而造成漏汽损失; (2)汽流抽吸此间隙中的散乱蒸汽而消耗动能,造成副流损失; (3)汽流在间隙中喷射方向的少许改变,引起蒸汽在叶片进口边的碰撞损失。 为了减少蒸汽在叶片中的涡流损失、撞击损失及尽可能更多地利用余速动能,总希望尽量使动、静叶间的间隙减小。但是这个减小也是有条件的,它必须保证高速转动的动叶和静叶不发生摩擦、碰撞。一般汽轮机动叶和下一级静叶间的间隙必须大于推力轴承乌金的厚度一定数值,以防止推力力轴承乌金熔化后,转子向后移动时使动、静叶碰撞而发生严重事故。 3、动、静叶片轴向间隙的调整 汽轮机动、静叶片间的轴向间隙过大是造成汽轮机经济性下降和出力不足的原因,这时应对其间隙进行调整。调整的办法有整机调整和单级部分调整两种。 整机调整的方法是通过改变推力轴承内推力瓦片后的垫片厚度来改变转子在汽缸中的轴向位置,从而改变所有动、静叶片之间的间隙。例如要减少所有级静叶片和动叶片的轴向间隙,则可以采用加厚工作瓦片后垫片的厚度,同时减小非工作瓦片后垫片的厚度来实现。 对于单级部分调整,若需调整的是第一级调节级,则可改变喷嘴下的垫片厚度;若需调整的是中间某级,则可改变隔板在汽缸中的位置,具体方法是改变隔板上轴向隔板钉的长度。 如果动叶片与静止部分的径向间隙过大,则可以在动叶片对应的静止部分加装汽封片,以减少漏汽。 三、叶片的受力分析 动叶片工作时受到的作用力主要有两种:一是由叶片本身和围带、拉筋旋转时所产生的离心力;二是汽流通过动叶片时对动叶片作用的汽流力以及汽轮机启动、停机过程中,叶片上各部分温度差引起的热应力。

风力发电机设计

摘要 自然风的速度和方向是随机变化的,风能具有不确定特点,如何使风力发电机的输出功率稳定,是风力发电技术的一个重要课题。迄今为止,已提出了多种改善风力品质的方法,例如采用变转速控制技术,可以利用风轮的转动惯量平滑输出功率。由于变转速风力发电组采用的是电力电子装置,当它将电能输出输送给电网时,会产生变化的电力协波,并使功率因素恶化。 风能利用发展中的关键技术问题风能技术是一项涉及多个学科的综合技术。而且,风力机具有不同于通常机械系统的特性:动力源是具有很强随机性和不连续性的自然风,叶片经常运行在失速工况,传动系统的动力输入异常不规则,疲劳负载高于通常旋转机械几十倍。 本文通过对风力发电机的总体设计,叶片、轮毂机构的设计,水平回转机构的设计,齿轮箱系统的设计,以达到利用风能发电的目的,有效利用风能资源,减少对不可再生资源的消耗,降低对环境的污染。 关键词:风能;风力发电机;叶片;轮毂;齿轮箱

Abstract Natural wind speed and direction of change is random, wind characteristics of uncertainty, how to make wind turbine output power stability, wind power technology is an important subject. So far, have raised a variety of ways to improve the quality of the wind, such as the use of variable speed control technology, can make use of wind round the moment of inertia smooth power output. Because variable speed wind power group using a power electronic devices, when it will transfer to the output of electric power grids, will change in the wave's power, and power factor deterioration. Use of wind energy in the development of key technical issues involved in wind energy technology is one of a number of integrated technical disciplines. Moreover, the wind turbine is usually different from the mechanical system characteristics: a strong power source is not random and continuity of the natural wind, the leaves often run in the stall condition, the power transmission system very irregular importation, fatigue load than Rotating Machinery usually several times. Based on the wind turbine design, leaves, the wheel design, level of rotating the design, gear box system design, use of wind power to achieve the objective of effective use of wind energy resources, reduce non-renewable resources Consumption, reduce the environmental pollution. Key words: wind power;wind power generators;blade;wheel;Gearbox

风力发电机叶片结构设计及其有限元分析(精品doc)

风力发电机叶片结构设计及其有限元分析 摘要 为了更好地发展我国的风力发电事业,实现风力发电机的国产化,必须深入开展风力机设计、分析方面的研究。本文根据传统的 的叶片设计方法设计了2MW 风力机叶片,并生成三维几何模型, 然后利用有限元模拟对叶片进行了振动模态分析,得到各阶振动频 率和振型,为防止结构共振提供了依据。 关键词:风力机,叶片,有限元模拟,优化 THE FE SIMULATION AND OPTIMAL DESIGN OF WIND TURBINE COMPONENTS ABSTRACT In order to promote the capability of design and manufacturing of wind turbine in China, more study should be done in the field of wind turbine design and analysis. In this paper, a blade for 2MW wind turbine is designed according to the traditional design procedure and the 3D geometrical model is created. Then the modal analysis is done through the FE simulation to get the frequency and mode shape, which provides the theoretic basis to prevent resonance.

汽轮机调节级动叶片断裂事故分析及处理

收稿日期:2006201209 作者简介:孙为民(19662),男,河南郑州人,副教授,现从事汽轮机设备的教学和科研。 汽轮机调节级动叶片断裂事故分析及处理 孙为民1 ,李留轩 2 (1郑州电力高等专科学校,郑州450004;2洛阳华润热电有限公司,洛阳471900) 摘要:针对50MW 汽轮机调节级动叶片断裂的事故原因进行了分析和研究,并根据当前机组情况选用了合理的处 理方案。 关键词:汽轮机;叶片断裂;处理方案分类号:TK267 文献标识码:B 文章编号:100125884(2006)0620458202 Processing and Fault Analysis ofMoving B lades Cripp ing of Steam Turbine Governing Stage S UN W ei 2m in 1 ,L IL iu 2xuan 2 (1Zhengzhou Electric Power College,Zhengzhou 450004,China; 2Luoyang China Res ourcus Ther moelectric Company L i m ited,Luoyang 471900,China ) Abstract:The fault reas ons of moving blades cri pp ing of steam turbine governing stage were analyzed and studied,and based on the unit state,the paper choosed reas onable sche mee of treat m ent .Key words:steam turb i n e;bl ades cr i pp i n g;schem ee of trea t m en t 0 前 言 某发电厂有两台50MW 汽轮发电机组,机组型号为C50-8.83/1.3。1号机2004年1月投入运行,2号机2004年4月投入运行。2004年6月4日,2号机组振动突然加大,12日开缸检查,发现第1级动叶片(调节级)3处共6片从根部断裂,转子返制造厂修理。 根据当时机组运行及叶片事故情况,制造厂家会同运行厂家对事故叶片进行了整级更换。更换时根据断叶片事故分析对叶片成组焊接剖口结构进行了改进,并增加了叶根侧部剖口焊。 2004年8月5日,2号机组振动再次出现异常,再次停机开缸检查,发现第1级动叶片(调节级)又有3处共6片从根部断裂,同时有部分叶片出现裂纹。断口形式和部位与第一次断口发生了较大变化,但断纹基本相似。另外,第2、3、4级动叶型面部分有不同程度的损伤,末级叶片有3片顶部不同程度地向外突出变形。 1 原因分析 1.1 设计分析 该机组调节级所用叶型为3.4061,叶根为TG22,该叶片从上世纪60年代开始在我国50MW 高温高压汽轮机调节级上广泛采用,是一种成熟结构。制造厂在50MW 抽汽式汽轮机上从上世纪90年代初期开始使用,并根据机组运行工况进行了适当调整,使用情况一直良好。1.2 结构强度分析 该机组调节级动叶片材料为1Cr11MoV,节圆直径1100 mm,叶片数156个,汽道高度35mm,叶片宽度35mm,叶根采用TG22型T 型叶根,叶片顶部自带围带,2片叶片成组,采用上、下V 型剖口焊接,围带焊接前厚8mm,剖口深6.5mm,叶片安装好后,围带加工至中间9mm 宽,厚6.1mm,两侧厚4.3mm 。 该叶片作为调频叶片考核,其A 0型计算静频为4514Hz,所配喷嘴当量数为79.4,激振频率为3950Hz,频率避开率为14.3%,在型线底部的汽流弯应力为4.5M Pa (二阀开),其余应力均远低于标准考核值。1.3 叶片断裂原因初步分析 第一次采用2片成组,在围带处焊接和在叶片底部开坡口焊接,叶片的振动强度基本符合有关的技术标准和行业规范要求,但叶片的切向振动频率和轴向振动与激振力频率的避开率不大,考虑到调节级叶片变工况运行条件和叶片装配在叶轮上的实际松紧状况,当振动下传时,叶片组的切向振动模态和轴向振动模态与喷嘴激振力频率发生共振或接近共振,导致叶片中的动应力过大,造成疲劳破坏。 第二次采用2片成组,增加叶根匹配面焊接,避免第一阶切向振动模态的共振,轴向振动频率与激振力频率的避开率也有所改善,但轴向振动频率与激振力频率的避开率仍不是很大。焊接的热影响区造成叶片材料抗疲劳的能力降低和焊接原因引起的初始裂纹,加速了叶片的疲劳损坏。因此从振动应力的来源来看第一次和第二次的断裂有不同之处。 通过对TG22型叶片根部断裂金相检验分析,结论如下:(1)叶根的断裂属于脆性断裂,裂纹扩展速度快,宏观断口上无明显塑性变形。 (2)裂纹源位于两叶根靠拢部位的焊区δ铁素体带处, 第48卷第6期 汽 轮 机 技 术Vol .48No .62006年12月 T URB I N E TECHNOLOGY Dec .2006

燃气轮机叶片

燃气轮机叶片加工与控制 一.燃气轮机的结构与组成燃气涡轮发动机主要由压气机、燃烧和涡轮三大部件以及燃油系统、滑油系统、空气系统、电器系统、进排气边系统及轴承传力系统等组成。三大部件中除燃烧外的压气机与涡轮都是由转子和静子构成,静子由内、外机匣和导向 (整流)叶片构成;转子由叶片盘、轴及轴承构成,其中叶片数量最多。二.燃气轮机工作原理及热处理过程 工作原理:发动机将大量的燃料燃烧产生的热能,势能给涡轮导向器斜切口膨胀产生大量的动能,其一部分转换成机械功驱动压气机和附件,剩余能由尾喷管膨胀加速产生推力。 三.燃气轮机叶片 1. 在燃气涡轮发动机中叶片无论是压气机叶片还是涡轮叶片,它们的数量最多,而发动机就是依靠这众多的叶片完成对气体的压缩和膨胀以及以最高的效率产 生强大的动力来推动飞机前进的工作。叶片是一种特殊的零件,它的数量多,形状 复杂,要求高,加工难度大,而且是故障多发的零件,一直以来各发动机厂的生产 的关键,因此对其投入的人力、物力、财力都是比较大的,而且国内外发动机厂家 正以最大的努力来提高叶片的性能,生产能力及质量满足需要。 在流道中,由于在不同的半径上,圆周速度是不同的,因此在不同的半径基元级中,气流的攻角相差极大,在叶尖、由于圆周速度最大,造成很大的正攻角,结果使叶型叶背产生严重的气流分离;在叶根,由于圆周速度最小,造成很大的负攻角,结果使叶型的叶盆产生严重的气流分离。因此,对于直叶片来说。除了最近中径处的一部分还能工作之外,其余部分都会产生严重的气流分离,也就是说,用直叶片工作的压气机或涡轮,其效率极其低劣的,甚至会达到根本无法运转的地步。叶片的工作条件。 压气机叶片含风扇叶片属于冷端部件的零件,除最后几级由于高压下与气体的摩擦产生熵增而使温度升高到约600K (327° C),其余温度不高,进口处在高空还需防结冰。工作前面几级由于叶片长以离心负荷为主,后面几级由于温度以热负荷 为主。总之压气机叶片使用寿命较长。叶片的使用的材料一般为铝合金、钛合金、 铁基不锈钢等材料。 涡轮是在燃烧室后面的一个高温部件,燃烧室排出的高温高压燃气流经流 道流过涡轮,所有叶片恰好都是暴露在流道中必须承受约1000° C 的高温1Mpa 的以上高压燃气的冲刷下能正常工作。因此叶片应有足够的耐高温和高压的强度。涡轮叶片的使用寿命远低于压气机叶片约2500h。 转子叶片,静子叶片只承受热应力及弯曲应力,没有离心应力。叶片使用的材料一般为高温铸造合金如K403、K424 等、和高温合金如GH4133 等,温下高强 度材料。 2. 叶片加工与控制 ( 1 )加工叶片的加工分两大部分:一部分为叶片型面加工,一部分为榫头加工及缘板加工:压气机工作叶片的型面是用高能高速热挤压成型后经抛光而 成;整流叶片是由冷轧成型经抛光而成。涡轮叶片的叶型,无论是工作叶片 还是导向叶片均为铸件者都是型面没有余量精密铸造件都是大余量经数铣、抛光而成。 压气机叶片和涡轮叶片的榫头及上、下缘板尺寸为机械加工而成。前面讲