蠕变及硬度小结

蠕变

温度对金属材料力学性能的影响很大,随着温度升高,材料的强度降低而塑性增加;而材料在高温下,载荷持续时间对力学性能也会产生影响。因此,在高温下工作的材料,其力学性能与温度和时间两个因素有关。所谓高温,是指金属的服役温度超过了它的再结晶温度约0.4~0.5T m,T m是金属的熔点。在这样的高温下长时服役的金属,其微观结构、形变和断裂机制都会发生变化,在宏观上则会出现高温蠕变、持久断裂、应力松弛、高温腐蚀等现象。

材料在恒定应力作用下,其应变随时间的延长而逐渐增加的现象称为蠕变。由于蠕变而导致的断裂称为蠕变断裂。金属在低温下也会产生蠕变,但通常只有当温度升高到0.3T m以上时,蠕变现象才会比较显著。金属在高温下还会发生应力松弛现象,即在保持应变恒定的情况下,应力随着时间延长而减小的现象。由于蠕变和应力松弛的发生,应力和应变之间已不是单值的对应关系,而必须考虑温度和时间的影响。

温度对金属材料力学性能的影响很大,随着温度升高,材料的强度降低而塑性增加;而材料在高温下,载荷持续时间对力学性能也会产生影响。因此,在高温下工作的材料,其力学性能与温度和时间两个因素有关。所谓高温,是指金属的服役温度超过了它的再结晶温度约0.4~0.5T m,T m是金属的熔点。在这样的高温下长时服役的金属,其微观结构、形变和断裂机制都会发生变化,在宏观上则会出现高温蠕变、持久断裂、应力松弛、高温腐蚀等现象。

1. 蠕变曲线

蠕变:材料在恒定应力作用下,其应变随时间的延长而逐渐增加的现象称为蠕变。由于蠕变而导致的断裂称为蠕变断裂。金属在低温下也会产生蠕变,但通常只有当温度升高到0.3T m以上时,蠕变现象才会比较显著。金属在高温下还会发生应力松弛现象,即在保持应变恒定的情况下,应力随着时间延长而减小的现象。由于蠕变和应力松弛的发生,应力和应变之间已不是单值的对应关系,而必须考虑温度和时间的影响。

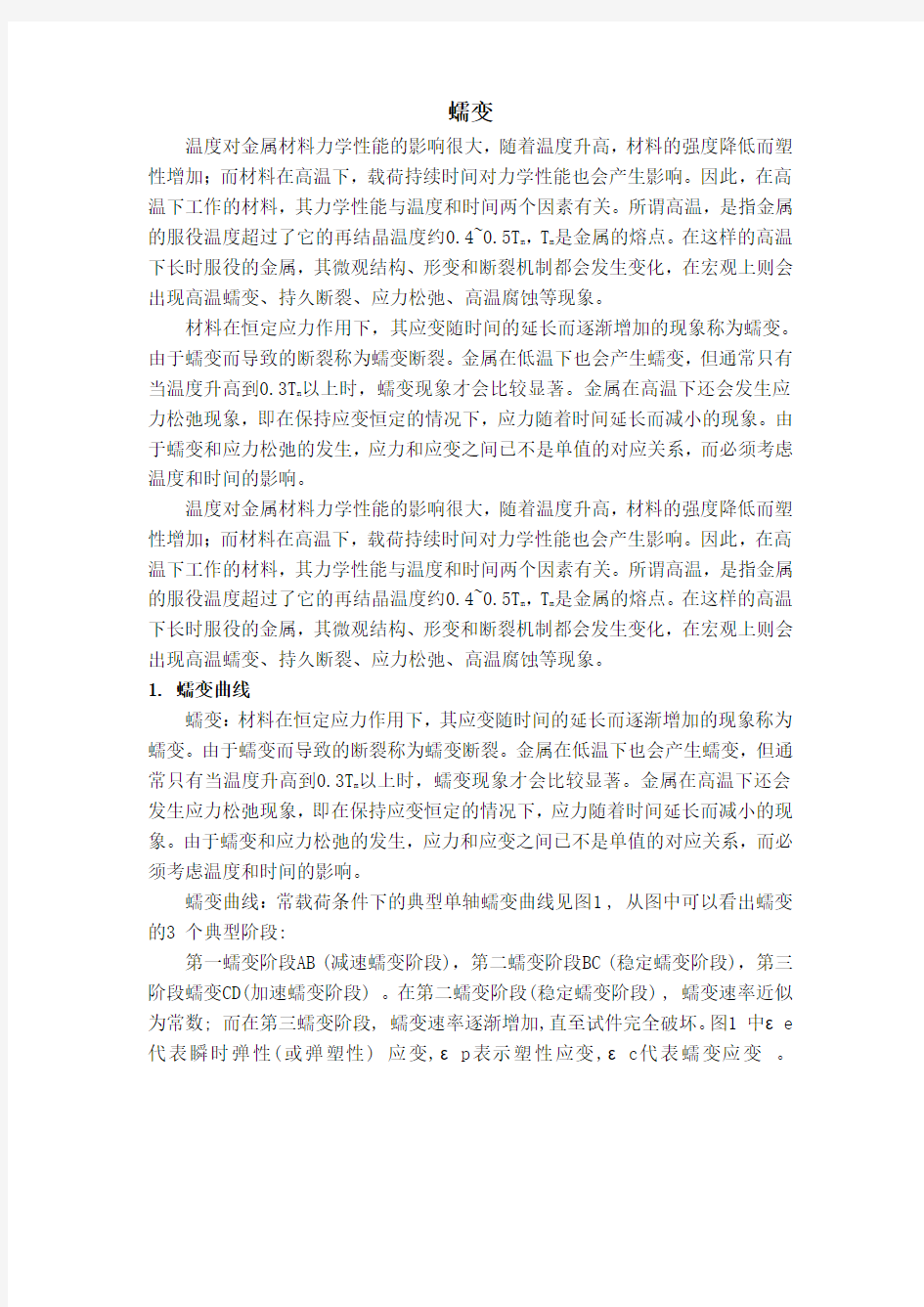

蠕变曲线:常载荷条件下的典型单轴蠕变曲线见图1 , 从图中可以看出蠕变的3 个典型阶段:

第一蠕变阶段AB (减速蠕变阶段),第二蠕变阶段BC (稳定蠕变阶段),第三阶段蠕变CD(加速蠕变阶段) 。在第二蠕变阶段(稳定蠕变阶段) , 蠕变速率近似为常数; 而在第三蠕变阶段, 蠕变速率逐渐增加,直至试件完全破坏。图1 中εe 代表瞬时弹性(或弹塑性) 应变,εp表示塑性应变,εc代表蠕变应变。

Cottrell 提出第Ⅲ阶段以前的蠕变曲线可近似表示成:

0m

s t t εεβε=++

0ε为瞬时应变,第二项反映减速蠕变应变;第三项反映

稳态蠕变应变,s ε

为稳态蠕变速率;m 是小于1的正数,大体上是材料常数;0ε、

β、s ε 等常数与温度、应力和材料有关,或者1

+m s m t εβε-=

有些文献提出反映温度和应力对蠕变应变速率影响的经验关系式,在回复蠕变可以进行的较高温度范围内,当应力不太大时,这一关系式可以表示为

exp()

m

U A kT

εσ

=-

ε

为稳态蠕变速率,σ为应力,A 和应力指数m 为常数,U 为

蠕变激活能,A 、m 和U 可由试验测定,k 为玻耳兹曼常数,T 为绝对温度 2. 蠕变极限和持久强度

构件在高温下工作时,可能遭遇两种不同的情况:一种情况下,构件服役期很长,要求长寿命低变形量。对于这种情况,蠕变速率(ε )和蠕变强度(蠕变极限)有重要意义。另一种情况是构件在高温下短期工作,其损坏的主要原因是由于断裂而不是变形,因而蠕变速率不是主要参数,能保证安全使用的关键性能是持久强度。

蠕变极限(蠕变强度)表示材料在高温和长期载荷作用下对蠕变变形的抗力,常用条件蠕变极限来表述,表示该材料在规定的温度及时间内,达到规定蠕变变形量或蠕变速度时所能承受的最大应力。条件蠕变极限有两种表示方法: (1)在规定温度及规定时间内达到规定变形量的应力,用/()T t M P a εσ表示。T 为温度,ε为伸长率,t 为达到该应变量的持续时间。

(2)在给定温度下,使试件产生规定蠕变速率的应力值,以符号()T M P a εσ 表示。其中,T 表示温度(℃),ε

表示第Ⅱ阶段的蠕变速率。

在使用中可根据蠕变率和服役时间的具体情况,选取其中一种方式来表述材料的强度。对于服役时间长的情况,常采用第一种表示方法,反之,若服役时间短,蠕变速率大,则采用第二种表示方法。

持久强度:材料抗蠕变断裂的能力用持久强度表示。持久强度是指在规定温度和规定时间内发生蠕变断裂的初始应力,用T

表示。

t

3. 金属高温蠕变变形机制

高温下金属蠕变变形的主要机制可归纳为位错滑移、亚晶粒形成、晶界滑动和空位扩散四种。前两种与位错的滑移和攀移有关,第三种与晶界性质有关,第四种是在极低应力下,位错无法运动条件下的变形机制。

(1)位错滑移

高温蠕变中的滑移过程与室温下的滑移基本相同,但是金属在高温下产生滑移所需的作用应力较低,变形比较容易。在高温下还可能有新的滑移系统被激活。此外,随着温度升高,热激活可以使位错离开原滑移面而转到其他滑移面上滑移,这将导致交滑移的产生。

(2)亚晶粒的形成

亚晶粒的形成是高温蠕变过程中最显著的特征。在高温下,由于金属内部变形不均匀,导致在晶粒内部出现局部晶格弯曲,形成形变带和扭折带。通过晶格弯曲部分的多边化过程,形成亚晶粒。在应力作用下,亚晶粒内位错源不断放出位错。由于热激活,这些新位错容易通过滑移和攀移并入亚晶界,使亚晶界位错密度不断增大,而亚晶粒内部位错密度保持不变。亚晶粒的形成有利于晶内位错的滑移。

(3)晶界滑动和迁移

晶界的滑动是指相邻晶粒之间沿晶界面的相对运动。在外力作用下,晶内滑移引起晶体伸长而使相邻的晶粒间沿晶界产生相对滑动。在高温蠕变中,晶界的滑动十分显著,而且,随着温度的升高、晶粒度的减小、晶界的滑动对总蠕变量的贡献会增大。因此,在高温下,晶界滑动在晶体的蠕变中起着重要的作用。晶界的迁移是指晶界沿着它的法线方向移动。晶界的迁移本身对蠕变的贡献并不大,但是晶界迁移消除了晶界附近的畸变,这有助于晶内位错移动和晶界滑动,因而有利于蠕变机制的进一步进行。

(4)扩散蠕变

①空位在晶内做定向扩散

扩散蠕变一般指Herring-Nabarro蠕变,它是一种接近熔点温度在低应力下的蠕变。在高温低应力下,或者在位错能动性很差的情况下,空位的定向扩散成为蠕变的主要机制。即基本思想可简述如下:

当多晶体拉伸时,与外力轴垂直的晶界受拉,与外力轴平行的晶界受压。应

力梯度使空位从受力较大的晶界向受力较小的晶界迁移,而金属原子的移动方向则相反,这导致晶粒沿外力作用方向物质增加,从而使晶粒沿拉伸方向伸长而产生塑性变形。

②空位沿晶界扩散

在上述的扩散蠕变机制中,假定空位在晶粒内作定向扩散,空位沿着晶界的扩散也可产生蠕变,称为Coble蠕变。

综上所述,高温蠕变有如下特点:在高温下,由于晶界可能产生滑动,因此晶内和晶界都能参与变形;由于高温下的原子扩散能促进各种形式的位错运动,因而有助于蠕变应变;在很高温度和低应力的条件下,扩散成为变形的主要机制。各种温度和应力作用下的蠕变机制可概括如下:低温高应力下蠕变机制以位错滑移为主;低温低应力下是以晶界扩散为主;高温低应力下是以扩散机制为主,其中包括晶界扩散和晶内扩散。由以上分析还看出,提高蠕变极限的主要途径是增加滑移阻力,抑制晶界的滑动和空位的扩散。

相比高温蠕变机制,室温下的塑性变形主要方式氏滑移和孪生,当这二者不易进行时,会出现扭折或弯结。室温下,滑移变形和孪生变形都是在切应力作用下产生的。而产生孪生变形所需的切应力比较大,所以孪生一般在不易发生滑移的条件下发生,产生的塑性变形量比滑移小得多,但会引起晶格位向改变,有助于推动滑移的发生。

高温下金属蠕变中,主要是位错滑移、亚晶粒形成和晶界滑动相辅相成、相互促进的结果。而室温下主要是位错作用占主要地位。温度升高时,蠕变变形过程中不断由于热激活因素推动滑移和晶界运动,而室温下,没有能量的跃迁,只能单凭位错运动,变形相对困难。

4. 蠕变断裂的类型

由于蠕变而导致的断裂称为蠕变断裂。蠕变断裂可以是穿晶断裂,也可以是沿晶断裂,至于采取哪种断裂形式,与温度和应力有关。多晶金属材料在较低温度下多发生穿晶断裂,而在较高温度下则大多发生沿晶断裂。这说明低温时晶界强度高于晶内,而在高温时则正相反,晶界强度低于晶内强度。晶内强度和晶界强度均随温度升高而降低,但晶界强度下降得更快。在某一中等温度(T E)下,晶界强度与晶内强度相等,此温度称为“等强温度”。当T< T E时,晶内强度低于晶界强度,因而发生穿晶断裂;当T>T E时,晶内强度高于晶界强度,晶内发生沿晶断裂。由于晶界强度对变形速率更为敏感,因此,等强温度随形变速率的增加而提高。

沿晶断裂机制:沿晶断裂先在晶界区萌生裂纹,蠕变过程中裂纹不断长大、连结,最后发生断裂。

断口的形貌与试验温度高低和应力大小有关,大体上可以分为两类:在大应力较低温度下,断口由楔形裂纹组成;在低应力和高温下,断口通常由波浪形洞

形裂纹所组成。两种断口形貌可以分别用两种断裂理论来解释:应力集中理论和空位聚集理论。

(1)楔形裂纹

在较高应力和较低温度下,楔形裂纹通常在三晶交界处萌生。裂纹形成的原因与相邻晶界相对滑动在晶角造成了应力集中有关。当晶界交界处的应力集中超过晶界结合强度时将形成裂纹。晶界裂纹形成后,在拉应力作用下沿着垂直于外力的晶界不断扩展,逐渐形成宏观裂纹,最终导致断裂。

(2)空洞型裂纹

在较低应力和较高温度下,在与拉伸方向垂直的晶界上或者晶界滑动较显著的晶界上可能萌生微空洞。随着蠕变的进行,这些微空洞不断长大、连结、合并,最后导致断裂。关于空洞成核的原因,一般有两种看法。一种看法是过饱和的空位在应力场作用下向晶界迁移,在晶界处积聚形成空洞;另一种看法是,当晶界存在比较硬的第二相质点或晶界上存在台阶时,由于晶界滑动在台阶或第二相粒子处受阻,因而产生应力集中,导致形成空洞。这两种机制中哪一种起主导作用,则与材料和试验条件有关。

楔形裂纹和空洞型裂纹的扩展过程,包括三个阶段:

第一阶段,在蠕变初期裂纹成核

第二阶段,随着蠕变的进行,临界裂纹核在应力作用下沿晶界扩展

第三阶段,相邻晶界处裂纹连接并形成沿晶裂纹,最终发生沿晶断裂

5. 金属拉伸蠕变及蠕变持久试验方法

5.1 圆形截面试样

5.1.1 蠕变试样直径5mm-10mm,原始计算长度5d0或10d0(也可以采用12.5d0)。推荐的标注蠕变试样见图1。

5.1.2 标准持久试样直径为5mm和10mm;原始计算长度为25mm和50mm,见图2和图3。

5.1.3 缺口持久试样的弹性应力集中系数为Kt=3.85,试样尺寸见图4。

5.2 矩形横截面试样

5.2.1 蠕变试样厚度一般为1mm-5mm,宽度6mm-15mm,原始计算长度

50mm- 100mm。推荐的标准试样见图5。

5.2.2 矩形横截面持久试样宽度一般为10mm,推荐的标准试样见图6。

5.2.3 如有关标准或双方协议对试样另有要求时,应按相应规定执行。

5.3 试样的制备

5.3.1 切取的试样毛坯应代表试验材料的冶金组织和力学性能,取样部位及方向应按产品标准规定或经双方协议。

5.3.2 试样在加工过程中不应因发热或加工硬化而改变材料的性能。

5.3.3 试样凸肩及头部的形状及尺寸可根据引伸计结构和拉杆型式确定。试样头部及计算长度之间应有过渡圆弧,对于圆形横截面试样,过度圆弧半径应不小于直径的四分之一;对于矩形横截面试样,过度圆弧半径应不小于宽度的四分之一。

5.3.4 矩形横截面试样一般应保留原表面,如技术条件或双方协议另有要求,可磨光表面。

5.4 试验设备及仪器

5.4.1 试验机在试用范围内(5%-100%)力值相对误差应不等于±1.0%;示值相对变动度应不大于1.0%,试验机上下夹头拉杆之间的试样力同轴度应不超过15%。

5.4.2 蠕变变形测量仪器的最小分度值应不大于1μm,误差一般应不大于总蠕变伸长的±1.0%。

5.4.3 测温热电偶应符合JJG141、JJG351或JJG368中Ⅱ级热电偶要求。

5.4.4 温度补偿系统应使热电偶冷端温度保持恒定,允许偏差在0.5℃之内。

5.4.5 温度测量仪器的分辨率应在0.5℃之内,误差应不大于±1℃。

5.4.6 温度控制及加热装置应保证在试验期间温度符合表3要求。

5.4.7 加热炉均温区一般应不小于试样计算长度的1.5倍。

5.5 试验

5.5.1 试验室温度一般应保持在10℃-35℃之内;试验室应远离或隔离震源,室内严防震动。

5.5.2 试验前应对试样表面及尺寸进行检查,试样表面不应有划伤或缺陷。试样的横截面尺寸在计算长度内的两端及中部测量,在每处相互垂直方向上各测一次,以计算的最小横截面积为准。测量试样截面尺寸的量具最小分度值应不大于0.01mm。

5.5.3 计算长度等于或小于50mm的试样,一般应在两端各固定一支热电偶,计算长度大于50mm的试样,应在两端及中部各固定一支热电偶。对于缺口试样,应有一支热电偶固定于缺口处。热电偶工作端应紧贴试样表面,并应防止炉壁热辐射。

5.5.4 对于蠕变试验,推荐试用双面变形测量装置,引伸计的结构和装卡应能真是地反映试样轴线方向的伸长,并应避免变形读数受室温变化和气流的影响。试验前适当增量的力检查引伸计装卡质量,必要时对引伸计进行调整,使两侧变形读书的平均值与任一侧读书之差除以平均值的百分比不大于15%。

5.5.5 试样在加热炉内不应收到非轴向力的作用。

5.5.6 升温前,可对试样施加初始力,此力值应不大于总试验力的10%,且应力不超过10N/mm2。

5.5.7 将试样加热至规定温度的时间一般为2h-8h,温度保持时间在1h-24h。在升温及保温期间,不应超过规定温度上限。对于升温及保温时间应做记录。

5.5.8 达到保温时间后,平稳地施加试验力。对于蠕变试验,应将砝码分成适当级数,记录施加每级力的变形值,在力—伸长曲线上求的弹性变形及起始塑性变形值,见图7.

5.5.9 建议对试验温度自动记录,温度测量间隔应保证在整个试验期间温度符合5.4.6条要求。

5.5.10 蠕变变形的记录应保证明确地会出蠕变曲线。

5.5.11 试验中因故中途停试时,建议在试样上保持试验力。但应避免由于低温收缩而导致试样上的力超过规定值。当重新试验时,达到规定温度并保温后开始记录。

5.5.12 建议累积时间用误差不大于±0.2%的计时器自动记录。

5.5.13 达到规定时间时,对于不能采用分级加力记录变形的蠕变试验,卸除主试验力要继续测量滞弹变形,直至基本回复为止,见图8.

5.5.14 试验机应定期按JJG276进行检定,检定周期一般为一年,对于超过一年的长时间试验,应在试验结束时检定试验机。

5.5.15 蠕变极限的测定

在四个以上适当的应力水平进行等温蠕变试验,建议每个应力水平做出三个数据,在单对数或双对数坐标上用作图法或最小二乘法绘制出应力-蠕变伸长率或应力-稳态蠕变速率关系曲线。用内插法或外推法求出蠕变极限。

5.5.16 持久强度极限的测定

在五个以上适当的应力水平进行等温持久试验,建议至少有三个应力水平每组做出三个数据,在单对数或双对数坐标上用作图法或最小二乘法绘制出应力-断裂时间曲线。用内插法或外推法求出持久强度极限。

5.5.17 蠕变或持久强度极限与温度的关系至少用三个温度确定。

5.5.18 对只要求蠕变塑性伸长率的试验,可用“标记法”测定,但应保证测量误差在5.4.2条规定范围内。

6. 蠕变的一些本构方程

材料的蠕变特性[1]可以分为单轴和多轴两种情形, 在实验室里多用的是单向加载试样的单轴蠕变试验, 其蠕变特性的描述用单轴本构关系就可以了。材料的单轴本构方程提供了材料的最基本信息, 可用来评价材料的优劣,目前, 在构造材料产生应变的本构方程时, 首先须分离应变的弹性部分非弹性部分, 对于高温材料可以把和时间相关的部分看作材料的蠕变应变 , 亦即:

ε =ε e +εp +ε c (1)

广义地说, 常载荷试验中所得的蠕变应变可以表示为应力σ、时间t 和温度T 的函数:

ε c = f (σ, t , T) (2)

在工程上, 一般把蠕变应变看作是应力、时间和温度起独立作用的函数处理, 即假定σ, t , T 的作用是可分离的, 有:

ε c = f 1 (σ) f 2 ( t) f 3 ( T) (3)

由于初期蠕变时间很短, 工程上一般不考虑蠕变的第一阶段, 而常以稳态蠕变阶段为计算参量, 以应力作为蠕变应变的函数变量, 稳态蠕变方程可表示为:

(4)

对于常用的金属材料, 多采用Norton 的幂律方程:

(5)

式中 为蠕变应变率; B 和n 为材料常数。

由于蠕变和塑性变形存在着一定的共性, Rensen [2]对粉末冶金制备的Al 合金及其Al 基金属基复合材料的蠕变和塑性进行了统一的描述,并对应力、应变率和温度之间的基本关系进行分析 ,此时有效应力用外加应力与门槛应力之差代替,所得公式如下:

(

)exp(/)n

m Q R T G

σσε-∝-

其中εm 为最小蠕变率; Q 为激活能; G 为切变模量; R 为气体常数。

而在王浩伟[3]

等对Al 2O 3 短纤维(Saffil) 增强复合材料进行了拉伸蠕变试验也发现了相类似的关系。通过复合材料与未增强基体合金蠕变曲线的对比得出:未增强基体合金蠕变曲线特征为蠕变率持续增大,而复合材料蠕变明显表现为三个阶段,即初始蠕变阶段、稳态匀速蠕变阶段和终了破坏阶段。其稳态蠕变速率与蠕变应力的关系可由能量方程表示:

m in n

A εσ=

另外他又提出了在降载荷蠕变试验中,存在拉伸应力下的收缩应变———回蠕变,回蠕变速率与松弛时间的关系可用下式描述:

lg ()lg lg ()bc n

bc t n t A

t At

εε=+=

t 为松弛时间; n 为回蠕变速率指数; ( t) 为回蠕变速率; A 为回蠕变系数。 对于图1,Cottrell [4]

提出第Ⅲ阶段以前的蠕变曲线可近似表示成:

0m

s t t εεβε=++

0ε为瞬时应变,第二项反映减速蠕变应变;第三项反映稳态蠕变应变,s ε

为

()

c f εσ?

=n c B εσ

?

=c ε?

稳态蠕变速率;m 是小于1的正数,大体上是材料常数;0ε、β、s ε

等常数与温度、应力和材料有关,或者1m s m t εβε-=+

有些文献[5]

提出反映温度和应力对蠕变应变速率影响的经验关系式,在回复蠕变可以进行的较高温度范围内,当应力不太大时,这一关系式可以表示为

exp()

m

U A kT

εσ

=-

ε

为稳态蠕变速率,σ为应力,A 和应力指数m 为常数,U 为蠕变激活能,A 、m 和U 可由试验测定,k 为玻耳兹曼常数,T 为绝对温度

蠕变应变

c ε,蠕变应变率c

ε

?

,应力σ,时间t 及温度T 之间存在着较复

杂的关系。影响蠕变的因素很多, 难以得出统一的蠕变计算公式。 在一定的假设前提下, 蠕变本构方程用最少的变量来反映蠕变的主要因素。 通常认为蠕变过程包括硬化和损伤, 蠕变过程可视为硬化和损伤的迭加, 即:

h d c c

c

εε

ε

=+

(1)

式中 ,

h c

ε

为硬化蠕变应变;

d c

ε

为损伤蠕变应变。根据参考文

献,结合材料的硬化和损伤过程,蠕变模型可由 2 部分构成:一是材料的硬化作用,二是材料的发生损伤。并假设材料的损伤是产生在蠕变的加速阶段,蠕变损伤-硬化模型形式如下:

εc =c 1σc 2(1-exp(c 3-t))+c 4(1-(1-t/t R )C5)exp(-C 6/T)

(2)

式中,c 1、c 2、c 3、c 6 是与材料相关的常数,c 4、c 5和t R 是应力 σ 的

函数。 6. 参考文献

[1] 涂善东 高温结构完整性原理 [ M]1 北京 : 科学出版社 ,2003.1 [2] Rensen N J . A plane model study of creep in metal matrix composites with misaligned short fibers [ J ] . Act Metal Material , 1993 , 41 : 297322983.

[3] 王浩伟. Al2O3/ Al 合金复合材料的蠕变与回蠕变行为[J ] . 金属学报,2000 , 36 (11) : 122321228.

[4] 郑修麟 .材料的力学性能. 西北工业大学出版社 . 2000.4 [5] 刘学等. P91钢高温蠕变的数值研究 [J] . 电力建设,2009,5

硬度

硬度是评定金属材料力学性能最常用的指标之一。硬度的实质是材料抵抗另一较硬材料压入的能力。

影响因素:化学成分、组织结构和热处理工艺。

金属硬度检测主要有两类试验方法。一类是静态试验方法,硬度的测定主要决定于压痕的深度、压痕投影面积或压痕凹印面积的大小。静态试验方法包括布氏、洛氏、维氏、努氏、韦氏、巴氏等。其中布、洛、维三种试验方法是最长用的,它们是金属硬度检测的主要试验方法。另一类试验方法是动态试验法,这类方法试验力的施加是动态的和冲击性的。这里包括肖氏和里氏硬度试验法。动态试验法主要用于大型的,不可移动工件的硬度检测。

各种金属硬度计就是根据上述试验方法设计的。下面分别介绍基于各种试验方法的硬度计的原理、特点与应用。

1.布氏硬度计(GB/T231.1—2002) 1.1布氏硬度计原理

对直径为D 的硬质合金压头施加规定的试验力,使压头压入试样表面,经规定的保持时间后,除去试验力,测量试样表面的压痕直径d ,布氏硬度用试验力除以压痕表面积的商来计算。

图1布氏硬度试验原理

0.102=?

布氏硬度 (1)

式中:F —— 试验力,N ;

D —— 球压头直径,mm ; h —— 压痕深度, mm ; d —— 压痕直径,mm

此式是基于实验得出的,在求的表面压痕后就可以得出其深度,最后得出布氏硬度。在有限元模拟的时候可以直接由节点位移得出下压位移。

由

h 2

D -

=

(2)

得到

h

F D =

π??布氏硬度 (3)

式中:F —— 试验力,kg ; D —— 球压头直径,mm ; h —— 压痕深度, mm ; d —— 压痕直径,mm 1.2布氏硬度计的特点:

布氏硬度试验的优点是其硬度代表性好,由于通常采用的是10mm 直径球压头,3000kg 试验力,其压痕面积较大,能反映较大范围内金属各组成相综合影响的平均值,而不受个别组成相及微小不均匀度的影响,因此特别适用于测定灰铸铁、轴承合金和具有粗大晶粒的金属材料。它的试验数据稳定,重现性好,精度高于洛氏,低于维氏。此外布氏硬度值与抗拉强度值之间存在较好的对应关系。

布氏硬度试验的缺点是压痕较大,成品检验有困难,试验过程比洛氏硬度试验复杂,测量操作和压痕测量都比较费时,并且由于压痕边缘的凸起、凹陷或圆滑过渡都会使压痕直径的测量产生较大误差,因此要求操作者具有熟练的试验技术和丰富经验,一般要求由专门的实验员操作。

1.3布氏硬度计的应用

布氏硬度计主要用于组织不均匀的锻钢和铸铁的硬度测试,锻钢和灰铸铁的布氏硬度与拉伸试验有着较好的对应关系。布氏硬度试验还可用于有色金属和软钢,采用小直径球压头可以测量小尺寸和较薄材料。布氏硬度计多用于原材料和半成品的检测,由于压痕较大,一般不用于成品检测。

1.4布氏硬度试验条件

布氏硬度试验条件的选择如同洛氏硬度试验关于标尺的选择一样,布氏硬度试验也要遇到试验条件的选择问题,即试验力F 和压头球直径D 的选择。这种选择不是任意的,而是要遵循一定的规则,并且要注意试验力和压头球直径的合理搭配,应用起来比洛氏硬度试验略显复杂。布氏硬度试验最常用的试验条件是采用10mm 直径的球压头,3000kg 试验力。这一条件最能体现布氏硬度的特点。但是由于试样材质不同,硬度不同,试样大小,薄厚也不同,一种试验力,一种压头自然不能满足要求。在试验力和压头球直径的选择方面需要遵循的规则有2个。

1.4.1规则一,要使试验力和球压头直径的平方之比为一个常数。即这个规则来源于相似律。根据相似律,在图1-2中不同直径的球压头D1、D2在不同的试验力F1、F2作用下压入试样表面,压痕直径d1、d2是不同的,但是只要压入角1、2相同,压痕就具有相似性。这时试验力和压头球直径的平方之比就是一个常数。在这种条件下,采用不同的试验力和不同直径的球压头,在同一试样上测得的硬度值是相同的,在不同的试样上测得的硬度值是可以相互比较的。试验力与压头球直径平方之比在采用公斤力的旧标准中表示为F/D2,在采用牛顿力的新标准中表示为0.102F/D2。

1.4.2规则二,试验后要使压痕直径处于以下范围: 0.24D < d < 0.6D

否则试验结果是无效的,应选择合适的试验力重新试验。人们的大量试验表明,当压头直径在0.24D ~0.6D 之间时,测得的硬度值与试验力大小无关。布氏硬度试验可选择的试验力从3000kg 到1kg 大约有20个级别。布氏硬度试验可选

择的压头直径为10mm、5mm、2.5mm、1mm共4种。布氏硬度试验可选择的0.102F/D2值为30、15、10、5、2.5、1共6种

1.2 肖氏硬度

肖氏硬度简称HS。表示材料硬度的一种标准。由英国人肖尔(Albert F.Shore)首先提出。

应用弹性回跳法将撞销从一定高度落到所试材料的表面上而发生回跳。撞销是一只具有尖端的小锥,尖端上常镶有金刚钻。用测得的撞销回跳的高度来表示硬度。

肖氏硬度试验是一种动态力试验,与布、洛、维等静态力试验法相比,准确度稍差,受测试时的垂直性,试样表面光洁度等因素的影响,数据分散性较大,其测试结果的比较只限于弹性模量相同的材料。它对试样的厚度和重量都有一定要求,不适于较薄和较小试样,但是它是一种轻便的手提式仪器,便于现场测试,其结构简单,便于操作,测试效率高。

肖氏硬度计适用于测定黑色金属和有色金属的肖氏硬度值。肖氏硬度计便于携带,特别适用于冶金、重型机械行业中的中大型工件,例如大型构件、铸件、锻件、曲轴、轧辊、特大型齿轮、机床导轨等工件。在橡胶、塑料行业中常称作邵氏硬度。

此方法是把一定量 2.36克的小锤尖端装有小粒的钻石,期尖端半径为0.25mm挂在垂直的计测桶内一定高度,由此高度使小锤自由落下。当小锤打击试片时,试片表面会产生很小的压痕,此时小锤的一部份能量会消耗在试片的变形。而剩余的能量会时小锤反跳至令一高度。如试片的硬度越大,则冲击压痕浅,消耗能量少,残余能量大,会有较高的反跳高度。反之亦然,所以可用小锤的反跳高度来表示肖氏硬度,通常用HS记号表示之。

1.3 洛氏硬度

1.3.1 洛氏硬度简介

当HB>450或者试样过小时,不能采用布氏硬度试验而改用洛氏硬度计量。它是用一个顶角120°的金刚石圆锥体或直径为1.59、3.18mm的钢球,在一定载荷下压入被测材料表面,由压痕的深度求出材料的硬度。根据试验材料硬度的不同,分三种不同的标度来表示:

HRA:是采用60kg载荷和钻石锥压入器求得的硬度,用于硬度极高的材料(如硬质合金等)。

HRB:是采用100kg载荷和直径1.58mm淬硬的钢球,求得的硬度,用于硬度较低的材料(如退火钢、铸铁等)。

HRC:是采用150kg载荷和钻石锥压入器求得的硬度,用于硬度很高的材料(如淬火钢等)。

上面所述的洛氏硬度中HRA、HRB、HRC等中的A、B、C为三种不同的标准,称为标尺A、标尺B、标尺C。洛氏硬度试验是现今所使用的几种普通压痕硬度试验之一,三种标尺的初始压力均为98.07N(合10kgf),最后根据压痕深度计算硬度值。标尺A使用的是球锥菱形压头,然后加压至588.4N(合60kgf);标尺B使用的是直径为1.588mm(1/16英寸)的钢球作为压头,然后加压至980.7N(合100kgf);而标尺C使用与标尺A相同的球锥菱形作为压头,但加压后的力是1471N(合150kgf)。因此标尺B适用相对较软的材料,而标尺C 适用较硬的材料。实践证明,金属材料的各种硬度值之间,硬度值与强度值之间具有近似

的相应关系。因为硬度值是由起始塑性变形抗力和继续塑性变形抗力决定的,材料的强度越高,塑性变形抗力越高,硬度值也就越高。但各种材料的换算关系并不一致。

1.3.2 洛氏硬度计原理

在规定条件下,将压头(金刚石圆锥、钢球或硬质合金球)分2个步骤压入试样表面。卸除主试验力后,在初试验力下测量压痕残余深度h 。以压痕残余深度h代表硬度的高低。

1—在初始试验力F0下的压入深度; 2—在总试验力F0+F1下的压入深度;3—去除主试验力F1后的弹性回复深度;4—残余压入深度h ;5—试样表面;6—测量基准面;7—压头位置

图1洛氏硬度试验原理图

洛氏硬度值按下式计算:

HR = N -s h

(1)

N -常数,对于A 、C 、D 、N 、T 标尺,N=100;其他标尺,N=130; h -残余压痕深度,mm ;

S -常数,对于洛氏硬度,S=0.002mm ,对于表面洛氏硬度,S=0.001mm 。 每一洛氏硬度单位代表的压痕深度,洛氏硬度为0.002mm ,表面洛氏硬度为0.001mm 。

压痕越浅,硬度越高。

洛氏硬度试验分为2种,一种是普通洛氏硬度试验,一种是表面洛氏硬度试验。洛氏硬度试验采用1200金刚石圆锥和Φ1.588mm 、Φ3.175mm 钢球三种压头,采用60kg 、100kg 、150kg 三种试验力,它们共有九种组合,对应于洛氏硬度的九个标尺,即HRA 、HRB 、HRC 、HRD 、HRE 、HRF 、HRG 、HRH 、HRK 。表面洛氏硬度试验采用1200金刚石圆锥和Φ1.588mm 钢球2种压头,采用15kg 、30kg 、45kg 三种试验力,它们共有六种组合,对应于表面洛氏的六个标尺,即HR15N 、HR30N 、HR45N 、HR15T 、HR30T 、HR45T 。

1.4 维氏硬度

1.4.1维氏硬度简介

维氏硬度试验方法是英国史密斯(R.L.Smith)和塞德兰德(C.E.Sandland)于1925年提出的。英国的维克斯—阿姆斯特朗(Vickers-Armstrong)公司试制了第一台以此方法进行试验的硬度计。因此该试验方法被称为维氏(Vickers)硬度试验方法,进行此种硬度试验的硬度计被称为维氏硬度计。维氏硬度试验的试验力向小的方向延伸,就出现了小负荷维氏和显微维氏硬度试验。通常将维氏硬度按试验力大小分为以下三种:维氏:F≥49.03N (HV5以上)小负荷维氏:1.961N≤F≤49.03N (HV0.2至HV3)显微维氏:F≤1.961N (HV0.2

以下)----在实际使用中,特别是维氏硬度计的设计时,往往根据使用方便,试验力相互交叉,划分并不十分严格。以下非特别注明时,统称为:维氏硬度试验。

1.4.2 维氏硬度试验基本原理

维氏硬度试验原理基本上和布氏硬度相同,所不同的是压头用金刚石正四棱锥压头。正四棱锥两对面的夹角为136°,底面为正方形,如图2.2-1所示。维氏硬度试验基本原理是将两相对面夹角为136°(两相对棱夹角为148°6’42’’)的金刚石正四棱锥压头,在一定的试验力作用下压入试样表面,保持一定的时间后,卸除试验力,测量压痕对角线长度,如图2.2-2所示,以试验力除以压痕锥形表面积所得的商表示维氏硬度值。图2.2-1 维氏金刚石棱锥压头-图2.2-2 维氏硬度试验基本原理图则维氏硬度的计算公式为:式中:HV——维氏硬度值(kgf/ mm2)F——试验力(kgf)S——压痕锥形表面积(mm2)d——压痕对角线平均长度(mm)Θ——压头两相对面夹角(136°)当试验力的单位为N时,维氏硬度值可由下面的公式得出:

1.4.3 维氏硬度值的表示

将HV作为维氏硬度值单位的表示符号。由于硬度值与试验条件相关,因此在HV后要标注主要的试验条件。HV前的数字表示硬度值,HV后第1个数字表示试验力(kgf),第2个数字表示不同于10~15s的保荷时间(10~15s是标准试验力保荷时间)。例如:440HV10表示:在10kgf试验力作用下保持10~15s测得的维氏硬度值为440。440HV10/30表示:在10kgf 试验力作用下保持30s测得的维氏硬度值为440。

1.4.5. 维氏硬度试验的特点和应用范围

1. 和布氏、洛氏硬度试验相比,维氏硬度试验测量范围较宽,从较软材料到超硬材料,几乎涵盖各种材料;

2. 维氏硬度试验具有相似性,使得试验力的选取具有较大的灵活性;

3. 由于压痕轮廓较清晰,测量对角线长度时,具有较高的对线精确度,因而硬度的测量精确度较高;

4. 显微维氏硬度试验的试验力很小,因而可对特别细小的试件进行硬度测定。

维氏硬度试验特别适应于精密仪表中的薄件、小件以及镀层、渗碳、渗氮层等的硬度测定。显微维氏硬度试验因其试验力比较小,更能进行材料金相组织及脆性材料的硬度测量。

以上介绍了几种硬度的表达方法,其实对于硬度的测量有很多种方法,人们通过长期的积累,发现它们存在一定的换算公式:

1.肖氏硬度(HS)=勃式硬度(BHN)/10+12

2.肖式硬度(HS)=洛式硬度(HRC)+15

3.勃式硬度(BHN)= 洛克式硬度(HV)

4.洛式硬度(HRC)= 勃式硬度(BHN)/10-3

附录:硬度对照表:

根据德国标准DIN50150,以下是常用范围的钢材抗拉强度与维氏硬度、布氏硬度、洛氏硬度的对照表。

硬度试验是机械性能试验中最简单易行的一种试验方法。为了能用硬度试验代替某些机械性能试验,生产上需要一个比较准确的硬度和强度的换算关系。

实践证明,金属材料的各种硬度值之间,硬度值与强度值之间具有近似的相应关系。因为硬度值是由起始塑性变形抗力和继续塑性变形抗力决定的,材料的强度越高,塑性变形抗力越高,硬度值也就越高。

硬度实验报告

实验一洛氏硬度实验报告 1、实验仪器型号名称:HR-150A型洛氏硬度计 2、标尺类型:A 3、试验数据: (1)、测试3个位置的硬度点并求出平均值(注明单位) 49.1HRA 49.8 HRA 48.9 HRA 平均值为49.3HRA (2)、简述硬度试样的制备要求 试样厚度应均匀,表面光滑、平整、无气泡、无机械损伤及杂质等。 试样厚度不宜过小,否则会在实验过程中穿透 (3)、简述洛氏硬度计的使用步骤 ①把式样放置在坚固平台上,旋转手轮使B、C之间长刻线与大指针对正; ②再次旋转手轮使大指针旋转3圈并仍然与B、C之间长刻线对正,小指针指向红点; ③拉动加荷手柄,施加主试验力,指示器的大指针按逆时针方向转动; ④当指示针转动停止下来后,即可将卸荷手柄推回,卸除主试验力; ⑤从指示器上读出相应的标尺读数,并记录数据; ⑥转动手轮使试件下降,再移动试件。按以上步骤重复3次试验,记录3次硬度值,最后 取平均值为此试件的洛氏硬度值;

实验二维氏硬度实验报告 1、实验仪器型号名称:HVS-30型维氏硬度计 2、试验数据: ?测试1个维氏硬度值 a、压痕两条对角线的长度:D1= 139.88mm D2= 139.13 b、测试硬度的加载力为(24.52N) c、硬度值为(238.3 HV2.5) (例如:640HV1表示用1kgf(9.807N)试验力保持10-15S测定的维氏硬度值为640) ?简述维氏硬度试样的制备要求 试样厚度应均匀,表面光滑、平整、无气泡、无机械损伤及杂质等。 试样厚度不宜过小,否则会在实验过程中穿透。 ?简述维氏硬度计的使用步骤 ①打开电源开关,将试样放在平台上。旋转目镜对准试样,调焦距使视野清晰; ②旋转使金刚石压头对准试样,设置加载时间; ③开始试验; ④指示灯灭掉后,再次旋转目镜对准试样,调整刻度线测量视野中四边形的两条对角线长度 D1、D2并进行拍照; ⑤记录显示屏上的实验数据;

复变函数总结

第一章 复数的运算与复平面上的拓扑 1.复数的定义 一对有序实数(x,y )构成复数z x iy =+,其中()()Re ,Im x z y z ==.21i =-, X 称为复数的实部,y 称为复数的虚部。 复数的表示方法 1) 模: z = 2)幅角:在0z ≠时,矢量与x 轴正向的夹角,记为()Arg z (多值函数);主值 ()arg z 是位于(,]ππ-中的幅角。 3)()arg z 与 arctan y x 之间的关系如下: 当0,x > arg arctan y z x =; 当0,arg arctan 0,0,arg arctan y y z x x y y z x ππ? ≥=+??

4)若 12 1122,i i z z e z z e θθ==, 则 () 121212i z z z z e θθ+=; ()121122 i z z e z z θθ-= 5.无穷远点得扩充与扩充复平面 复平面对内任一点z , 用直线将z 与N 相连, 与球面相交于P 点, 则球面上除N 点外的所有点和复平面上的所有点有一一对应的关系, 而N 点本身可代表无穷远点, 记作∞.这样的球面称作复球面 这样的球面称作复球面. 扩充复平面---引进一个“理想点”: 无穷远点 ∞ 复平面的开集与闭集 复平面中领域,内点,外点,边界点,聚点,闭集等概念 复数序列的极限和复数域的完备性 复数的极限,,柯西收敛定理,魏尔斯特拉斯定理,聚点定理等从实数域里的推广,可以结合实数域中的形式来理解。 第二章 复变量函数 1.复变量函数的定义 1)复变函数的反演变换(了解) 2)复变函数性质 反函数 有界性 周期性, 3)极限与连续性 极限: 连续性 2.复变量函数的形式偏导 1)复初等函数 ). ( ),( , , , , . z f w z w iv u w z G iy x z G =+=+=记作复变函数简称的函数是复变数那末称复变数之对应与就有一个或几个复数每一个复数中的对于集合按这个法则个确定的法则存在如果有一的集合是一个复数设. )( )(,)0(0 )( ,0 , , 0 )( 0000时的极限趋向于当为那末称有时使得当相应地必有一正数对于任意给定的存在如果有一确定的数内的去心邻域定义在设函数z z z f A A z f z z A z z z z f w ερδδεδερ<-≤<<-<><-<= . )( , )( . )( ),()(lim 000 内连续在我们说内处处连续在区域如果处连续在那末我们就说如果D z f D z f z z f z f z f z z =→

洛氏硬度实验

实验三布氏、洛氏硬度实验 硬度实验是测量金属材料表面局部受到压入载荷作用时,产生局部塑性变形抗力指标。硬度试验简便易行,基本无损零件,因此,作为金属材料性能检测的主要手段,在生产和科研中得到十分广泛应用。 一、硬度试验法 1、实验目的 了解布氏、洛氏硬度试验原理和应用范围 掌握布氏、洛氏硬度试验计的基本构造和操作方法 2、实验原理 ⑴布氏硬度数值通过布氏硬度试验测定。布氏硬度试验是指用一定直径的球体(钢球或硬质合金球)以相应的试验力压入被测材料或零件表面,经规定保持时间后卸除试验力,通过测量表面压痕直径来计算硬度的一种压痕硬度试验方法。 布氏硬度值是试验力除以压痕球形表面积所得的商。使用淬火钢球压头时用符号HBS,使用硬质合金球压头时用符号HBW,计算公式如下: HBS(HBW)=0.102 式中:F—试验力(N); D—球体直径(mm); d—压痕平均直径(mm)。

由上式可以看出,当F、D一定时,布氏硬度值仅与压痕直径d的大小有关。所以在测定布氏硬度时,只要先测得压痕直径d,即可根据d值查有关表格得出HB值,并不需要进行上述计算。 国家标准GB231-1984规定,在进行布氏硬度试验时,首先应选择压头材料,布氏硬度值在450以下(如灰铸铁、有色金属及经退火、正火和调质处理的钢材等)时,应选用钢球作压头;当材料的布氏硬度值在450~650时,则应选用硬质合金球作压头。其次是根据被测材料种类和试样厚度,按照表1—1所示的布氏硬度试验规范正确地选择压头直径D、试验力F和保持时间t。 布氏硬度习惯上只写出硬度值而不必注明单位,其标注方法是,符号HBS或HBW之前为硬度值,符号后面按以下顺序用数值表示试验条件:球体直径、试验力,试验力保持时间(10~15s不标注)例如: 120HBS10/1000/30,表示直径10mm钢球在9.80KN(1000kgf)的试验力作用下,保持30s测得的布氏硬度值为120。 500HBW5/750,表示用直径5mm的硬质合金球在7.35KN(750kgf)试验力作用下,保持10~15s测得的布氏硬度值为500。 布氏硬度值的测量误差小,数据稳定,重复性强,常用于测量退火、正火、调质处理后的零件以及灰铸铁、结构钢、非铁金属及非金属材料等毛坯或半成品零件的硬度。但因测量费时,压痕较大,不适宜测量成品零件或薄件。

硬度测量实验报告

硬度测量实验报告 一、实验目的 1、了解常用硬度测量原理及方法; 2、了解布氏与洛氏硬度的测量范围及其测量步骤与方法; 二、实验设备 洛氏硬度计、布洛维硬度计、轴承、试块 三、实验原理 1.硬度就是表示材料性能的指标之一,通常指的就是一种材料抵抗另一较硬的具有一定形状与尺寸的物体(金刚石压头或钢球)压入其表面的阻力。由于硬度试验简单易行,又无损于零件,因此在生产与科研中应用十分广泛。常用的硬度试验方法有:洛氏硬度计,主要用于金属材料热处理后的产品性能检验。布氏硬度计,应用于黑色、有色金属材料检验,也可测一般退火、正火后试件的硬度。 2.洛氏硬度 洛氏硬度测量法就是最常用的硬度试验方法之一。它就是用压头(金刚石圆锥或淬火钢球)在载荷(包括预载荷与主载荷)作用下,压入材料的塑性变形浓度来表示的。通常压入材料的深度越大,材料越软;压入的浓度越小,材料越硬。下图表示了洛氏硬度的测量原理。 图: 未加载荷,压头未接触试件时的位置。 2-1:压头在预载荷P0(98、1N)作用下压入试件深度为h0时的位置。h0包括预载所相起的弹形变形与塑性变形。 2-2:加主载荷P1后,压头在总载荷P= P0+ P1的作用下压入试件的位置。

2-3:去除主载荷P1后但仍保留预载荷P0时压头的位置,压头压入试样的深度为h1。由于P1所产生的弹性变形被消除,所以压头位置提高了h,此时压头受主载荷作用实际压入的浓度为h= h1- h0。实际代表主载P1造成的塑性变形深度。 h 值越大,说明试件越软,h 值越小,说明试件越硬。为了适应人们习惯上数值越大硬度越高的概念,人为规定,用一常数K 减去压痕深度h 的数值来表示硬度的高低。并规定0、002mm 为一个洛氏硬度单位,用符号HR 表示,则洛氏硬度值为: 002.0-H h k R 3、布氏硬度 布氏硬度的测定原理就是用一定大小的试验力F(N)把直径为D(mm)的淬火钢球或硬质合金球压入被测金属的表面,保持规定时间后卸除试验力,用读数显微镜测出压痕平均直径d(mm),然后按公式求出布氏硬度HB 值,或者根据 d 从已备好的布氏硬度表中查出HB 值。 测量范围为8~650HBW 由于金属材料有硬有软,被测工件有厚有薄,有大有小,如果只采用一种标准的试验力F 与压头直径D,就会出现对某些工件与材料的不适应的现象。因此,在生产中进行布氏硬度试验时,要求能使用不同大小的试验力与压头直径,对于同一种材料采用不同的F 与D 进行试验时,能否得到同一的布氏硬度值,关键在于压痕几何形状的相似,即可建立F 与D 的某种选配关系,以保证布氏硬度的不变性。 特点:一般来说,布氏硬度值越小,材料越软,其压痕直径越大;反之,布氏硬度值越 大,材料越硬,其压痕直径越小。布氏硬度测量的优点就是具有较高的测量精度,压痕面积大,能在较大范围内反映材料的平均硬度,测得的硬度值也较准确,数据重复性强。 四、实验内容 1. 测量滚动轴承表面洛氏硬度值 使用洛氏硬度计对轴承外圈进行硬度测定,记录相关测量数据: 加载力(kgf)= 1471 N

复变函数学习指导书

复变函数复习提纲 (一)复数的概念 1.复数的概念:z x iy =+,,x y 是实数, ()()Re ,Im x z y z ==.2 1i =-. 注:两个复数不能比较大小. 2.复数的表示 1 )模:z = 2)幅角:在0z ≠时,矢量与x 轴正向的夹角,记为()Arg z (多值函数);主值()arg z 是位于(,]ππ-中的幅角。 3)()arg z 与arctan y x 之间的关系如下: 当0,x > arg arctan y z x =; 当0,arg arctan 0,0,arg arctan y y z x x y y z x ππ? ≥=+??

塑料制品硬度检测试验

塑料制品硬度检测试验 【https://www.360docs.net/doc/c313742314.html, 国际塑胶】塑料制品硬度是指其制品表面抵抗机械压力的能力。这个能力的大小与被测塑料的抗张强度和弹性模量有关。常用检测方法,按检测压头的形状不同,可分为邵尔硬度、布氏硬度和洛氏硬度。 ⑴邵尔硬度检测试验方法邵尔硬度检测试验采用邵尔硬度计,此仪器采用标准弹簧压力,压头为圆锥形,压头平面为φ0.8mm。 检测试验顺序如下。 ①按说明书要求,用硬度标准件调试压力,合标准规定值。 ②把压印头放在光滑钢板或玻璃板上,验证硬度值为100。 ③把试样平放在光滑金属板上,为压头施加(1±0.01)kg负荷,施压30s,则记录表值即为邵尔硬度值。 ⑵布氏硬度检测试验方法布氏硬度检测试验用一种标准直径(φ2.5mm、φ5mm或φ10mm)表面光滑且有一定硬度的圆钢球作压头。检测时,压头压在试样上,均匀缓慢地向压头施加负荷(负荷大小见表1),施压时间为1min,卸荷后测出钢球压试样后的压痕深度值,则即可计算出此试样的布氏硬度(MPa)。 式中 HB——布氏硬度,MPa; P ——施压负荷,N; D——钢球直径,mm; h——钢球压试样后的压痕深度,mm。 表1 试样承受负荷大小 ⑶检测试验注意事项 ①试样检测前在标准规定温度环境中存放时间不少于16h。 ②检测试验压头卸荷后1min时间内测完压痕深度。 ③检测试验时多个压痕中心距不小于25mm。 ④施加压头的负荷精确度为±1%。 ⑤检测压痕深度仪器精确度达0.01mm。 ⑥试样厚度均匀,表面平整。 ⑦采用邵尔硬度检测用试样厚度应不小于6mm。

⑧多个试样压痕,计算后取平均值为试样硬度。 ⑷洛氏硬度检测试验洛氏硬度的检测多应用在金属热处理后硬度值较高的金属表面硬度的检测。检测时用标准规定的压头(钢球或锥角120°的金刚石圆锥),先进行初试验力,然后加主试验力,再返回到初试验力。用前后两次试验力作用下压头压入试样表面深度差值计算求得该试样的表面硬度HR。 式中 HR——洛氏硬度值; e——卸除主试验力后,在初试验力下压痕深,mm; c——计算常数,取0.002mm。 采用不同的压头和主试验力配合,可获得HRA、HRB和HRC三种洛氏硬度标尺。

拉伸应力松弛金属检测的试验方法

森博检测服务中心 拉伸应力松弛金属检测的试验方法 按照国家规定,其部分所引用的标准如下: GB/T228.1 金属材料拉伸试验第一部分:室温试验方法 GB/T2039 金属材料单轴拉伸蠕变试验方法 GB/T10623 金属材料力学性能试验术语 GB/T12160 单轴试验用引伸计的标定 GB/T16825.1 静力单轴试验机的检验第一部分:拉力和压力试验机测力系统的检验与校准 下面,我们来简单看一下室温弹性模量的测定 为了保证伸长测量的正确操作,应测定室温弹性模量。弹性模量的测量值应在弹性模量预期值的±10%范围内。弹性模量预期值通常是通过拉伸试验确定的,使用的引伸计的性能与应力松弛试验使用的引伸计具有同等性能。 试样应加热至试验规定温度(T)。调整试验炉加热控制系统使温度分布符合表一要求。试样,夹持装置和引伸计在试验开始前都应达到热平衡。 试样应在加载前至少保温1h,除非产品标准另有规定。试样加载前的保温时间不得超过24h。升温过程中,任何时间试样温度不得超过规定温度(T)上偏差。 试验力应施加在试样的轴线上。尽量减少试样上的弯曲和扭转。初始总应变和对应的初始应力的测定精度至少为±1%加载可以采用应变控制也可以采用里控制。应变或力的增加应平稳,无冲击,初始总应变的施加过程应在10min内完成,记录加载时间。在加载过程中,采用自动记录装置或通过递增的方式施加试验力并记录每个力的增量对应的伸长量来获得应力-应变或力-位移图。应绘制和评估高温应力=应变图,保证伸长测量的正确。 字整个试验过程中,总应变值应保持基本恒定。根据控制方式的不同,总应变的控制不同。对于采用力控制加载的方式,总应变值应控制在初始总应变的测量值的±1%的范围内;对于采用应变控制加载的方式,通过逐渐减少应力使总应变值应控制为总应变的规定值。对于人工进行力调整的方式,实际上只是采用力的逐减方式使测量应变返回到总应变ε;对于伺服控制总应变来讲,力的调整是通过递减或递增的方式进行的,应变波动范围大约控制在±1%以内。

实验报告格式天然水总硬度的测定

实验报告格式: 实验日期: 实验地点: 指导教师: . 实验名称: 天然水总硬度的测定 . 一、实验目的: (1)掌握EDTA 标准溶液的配置和标定方法。 (2)掌握EBT 指示剂的使用条件和终点变化。 (3)掌握EDTA 法测定水的总硬度的方法和原理。 (4)了解水的总硬度的表示方法。 二、实验原理:(写有关反应及计算公式) 硬度:水中钙盐和镁盐含量,以CaO(mg·L -1)表示 EDTA 的标定反应:Ca + Y = CaY , 终点:EBT-Ca(紫红)+ Y = EBT(纯蓝) + CaY EDTA 标准溶液浓度的计算:33CaCO Y CaCO Y 110004M m c V ?=? (mol/L) (3CaCO M = 100.09) 硬度的滴定反应:同标定。 硬度的计算:-1Y Y CaO M CaO(mg L )1000c V V ?=?水样 (CaO M = 56.08) 三、实验步骤:(写流程,注意事项) 1、0.02 mol·L -1EDTA 溶液的配制和标定: 配制:台秤称取EDTA 4 g → 500 mL 试剂瓶 → 加500 mL 蒸馏水,摇匀。 标定:分析天平称CaCO 3 0.1~0.2g → → 滴加1:1 HCl 至溶解→定量转移至 摇匀。移取三份25.00 mL 至 → 各加20mL pH10缓冲液, 10 mg EBT(三瓶同色) ,用EDTA 溶液滴定,紫红 → 纯蓝,记下V Y 2、天然水总硬度的测定: 滴定:移液管移取水样100.00 mL 三份→ → 各加5mL pH10缓冲液,10mg EBT(三瓶 同色) ,用EDTA 溶液滴定,紫红 → 纯蓝,记下V Y 100mL

《复变函数》总结

复变小结 1.幅角(不赞成死记,学会分析) .2 argtg 20,0,0,0,arctg 0,0,20,arctg arg ππ πππ<<-???? ?????=<≠<±≠=±>=x y y x y x x y y x x x y z 其中 -∏ b.对于P12例题 1.11可理解为高中所学的平面上三点(A,B,C )共线所满足的公式: (向量) OC=tOA+(1-t )OB=OB+tBA c.对于P15例题1.14中可直接转换成X 和Y 的表达式后判断正负号来确定其图像。 d.判断函数f(z)在区域D 内是否连续可借助课本P17定义1.8 4.解析函数,指数,对数,幂、三角双曲函数的定义及表达式,能熟练计算,能熟练解初等函数方程 a.在某个区域内可导与解析是等价的。但在某一点解析一定可导,可导不一定解析。 b.柯西——黎曼条件,自己牢记:(注意那个加负那个不加) c.指数函数:复数转换成三角的定义。 d.只需记住:Lnz=ln[z]+i(argz+2k π) e.幂函数:底数为e 时直接运算(一般转换成三角形式) 当底数不为e 时,w= z a = e aLnz (幂指数为Ln 而非ln) 能够区分: 的计算。 f.三角函数和双曲函数: 只需记住: 及 其他可自己试着去推导一下。 反三角中前三个最好自己记住,特别 iz iz i z -+-=11Ln 2Arctg 因为下一章求积分会用到 11)(arctan ,2+=z z (如第三章的习题9) 5.复变函数的积分 ,,,i e e i i e i ππ+)15.2(.2e e sin ,2e e cos i z z iz iz iz iz ---=+=???????=-==+=--y i i iy y iy y y y y sh 2e e sin ch 2e e cos 实验报告 课程名称:材料性能研究技术成绩:实验名称:金属材料硬度测试实验批阅人: 实验时间:实验地点:x5406 报告完成时间:2 姓名:学号:班级: 同组实验者:指导教师: 一、实验目的 1.了解不同类型硬度测试的基本原理。 2.了解不同类型硬度测试设备的特点及应用范围。 3.掌握各类硬度计的操作方法。 二、实验原理 金属的硬度可以认为是金属材料表面在压应力作用下抵抗塑性变形的一种能力。硬度测试能够给出金属材料软硬度的定量概念,即:硬度示值是表示材料软硬程度的数量指标。由于在金属表面以下不同深度处材料所承受的应力和所发生的变形程度不同,因而硬度值可以综合地反映压痕附近局部体积内金属的弹性、微量应变抗力、应变强化能力以及大量形变抗力。硬度值越高,表明金属抵抗塑性变形的能力越大,材料产生塑性变形就越困难。硬度的大小对于机械零件或工具的使用寿命具有重要的影响。 硬度测试方法有很多,大体可以分为弹性回跳法(如肖氏硬度)、压入法(如布氏硬度、洛氏硬度、维氏硬度)和划痕法(如莫氏硬度)等三类。 硬度是表征金属材料软硬程度的一种性能,其物理意义随着试验方法的不同而表示不同的意义。其中弹性回跳法主要表征金属弹性变形功的能力;压入法主要表征金属塑性变形抗力及应变硬化能力;而划痕法主要表征金属切断能力。 下面介绍三种最常用的硬度测试方法: 1、布氏硬度 (1)布氏硬度试验原理 用一定直径D(mm)的硬质合金球作为压头,用一定的试验力F(N),将其压入试样表面,经过规定的保持时间t(s)之后卸载试验力,观察试样表面,会发现有残留压痕(如图1)。测残留压痕的平均直径d(mm),然后求出压痕球形面积A(mm2)。布氏硬度值(HBW)就是试验力F除以压痕表面积A所得的商,F以N作为单位时,其计算公式为 注:布氏硬度值不标出单位 布氏硬度试验用的压头球直径有10mm、5mm、2.5mm和1mm四种,主要根据试验厚度选择,选择要求是使压痕深度h小于试样厚度的1/8 。当试样厚度足够时,应尽量选用10mm 的压头球。 (2)布氏硬度的特点 布氏硬度试验时一般采用直径较大的压头球,所以它所得的压痕面积会比较大。 压痕面积大的一个优点就是它的硬度值能反映金属在较大范围内各组成相的平均性能,而不会受到个别的组成相和微小相的影响,所以说,布氏硬度试验主要用于测定灰口铸铁,轴承合金等具有粗大晶粒或组成相的金属材料的硬度;压痕较大的另外一个优点就是实验的数据稳定,重复性强。 硬度测试实验报告 篇一:硬度测量实验报告 硬度测量实验报告 一、实验目的 1. 了解常用硬度测量原理及方法; 2. 了解布氏和洛氏硬度的测量范围及其测量步骤和方法; 二、实验设备 洛氏硬度计、布洛维硬度计、轴承、试块 三、实验原理 1. 硬度是表示材料性能的指标之一,通常指的是一种材料抵抗另一较硬的具有一定形状和尺寸的物体(金刚石压头或钢球)压入其表面的阻力。由于硬度试验简单易行,又无损于零件,因此在生产和科研中应用十分广泛。常用的硬度试验方法有:洛氏硬度计,主要用于金属材料热处理后的产品性能检验。布氏硬度计,应用于黑色 、有色金属材料检验,也可测一般退火、正火后试件的硬度。 2. 洛氏硬度 洛氏硬度测量法是最常用的硬度试验方法之一。它是用压头(金刚石圆锥或淬火钢球)在载荷(包括预载荷和主载荷)作用下,压入材料的塑性变形浓度来表示的。通常压入材料的深度越大,材料越软;压入的浓度越小,材料越硬。下图 表示了洛氏硬度的测量原理。 图:未加载荷,压头未接触试件时的位置。 2-1:压头在预载荷P0(98.1N)作用下压入试件深度为h0时的位置。h0包括预载所相起的弹形变形和塑性变形。 2-2:加主载荷P1后,压头在总载荷P= P0+ P1的作用下压入试件的位置。 2-3:去除主载荷P1后但仍保留预载荷P0时压头的位置,压头压入试样的深度为h1。由于P1所产生的弹性变形被消除,所以压头位置提高了h,此时压头受主载荷作用实际压入的浓度为h= h1- h0。实际代表主载P1造成的塑性变形深度。 h值越大,说明试件越软,h值越小,说明试件越硬。为了适应人们习惯上数值越大硬度越高的概念,人为规定,用一常数K减去压痕深度h的数值来表示硬度的高低。并规定0.002mm为一个洛氏硬度单位,用符号HR表示,则洛氏硬度值为: HR?k-h 0.002 3.布氏硬度 布氏硬度的测定原理是用一定大小的试验力F(N)把直径为D(mm)的淬火钢球或硬质合金球压入被测金属的表面,保持规定时间后卸除试验力,用读数显微镜测出压痕平均直 第六章留数理论及其应用 §1.留数 1.(定理6.1 柯西留数定理): ∫f(z)dz=2πi∑Res(f(z),a k) n k=1 C 2.(定理6.2):设a为f(z)的m阶极点, f(z)= φ(z) (z?a)n , 其中φ(z)在点a解析,φ(a)≠0,则 Res(f(z),a)=φ(n?1)(a) (n?1)! 3.(推论6.3):设a为f(z)的一阶极点, φ(z)=(z?a)f(z),则 Res(f(z),a)=φ(a) 4.(推论6.4):设a为f(z)的二阶极点 φ(z)=(z?a)2f(z)则 Res(f(z),a)=φ′(a) 5.本质奇点处的留数:可以利用洛朗展式 6.无穷远点的留数: Res(f(z),∞)= 1 2πi ∫f(z)dz Γ? =?c?1 即,Res(f(z),∞)等于f(z)在点∞的洛朗展式中1 z 这一项系数的反号 7.(定理6.6)如果函数f(z)在扩充z平面上只有有限个孤立奇点(包括无穷远点在内),设为a1,a2,…,a n,∞,则f(z)在各点的留数总和为零。 注:虽然f(z)在有限可去奇点a处,必有Res(f(z),∞)=0,但是,如果点∞为f(z)的可去奇点(或解析点),则Res(f(z),∞)可以不为零。 8.计算留数的另一公式: Res (f (z ),∞)=?Res (f (1t )1t 2,0) §2.用留数定理计算实积分 一.∫R (cosθ,sinθ)dθ2π0型积分 → 引入z =e iθ 注:注意偶函数 二.∫P(x)Q(x)dx +∞?∞型积分 1.(引理6.1 大弧引理):S R 上 lim R→+∞zf (z )=λ 则 lim R→+∞∫f(z)dz S R =i(θ2?θ1)λ 2.(定理6.7)设f (z )=P (z )Q (z )为有理分式,其中 P (z )=c 0z m +c 1z m?1+?+c m (c 0≠0) Q (z )=b 0z n +b 1z n?1+?+b n (b 0≠0) 为互质多项式,且符合条件: (1)n-m ≥2; (2)Q(z)没有实零点 于是有 ∫ f (x )dx =2πi ∑Res(f (z ),a k )Ima k >0 +∞ ?∞ 注:lim R→R+∞ ∫f(x)dx +R ?R 可记为P.V.∫f(x)dx +∞?∞ 三. ∫P(x)Q(x)e imx dx +∞?∞ 型积分 3.(引理6.2 若尔当引理):设函数g(z)沿半圆周ΓR :z =Re iθ(0≤θ≤π,R 充分大)上连续,且 lim R→+∞g (z )=0 在ΓR 上一致成立。则 lim R→+∞ ∫g(z)e imz dz ΓR =0 4.(定理6.8):设g (z )=P (z )Q (z ),其中P(z)及Q(z)为互质多项式,且符合条件: 实验11 水的硬度的测定 一.实验目的 1. 了解水硬度的概念、测定原理及方法 2.掌握滴定的基本操作及相关仪器的使用方法 二.背景知识及实验原理 1. 背景知识 水的硬度是指水中Ca2+、Mg2+浓度的总量,是水质的重要指标之一。如果水中Fe2+、Fe3+、Sr2+、Mn2+、Al3+等离子含量较高时,也应计入硬度含量中;但它们在天然水中一般含量较低,而且用络合滴定法测定硬度,可不考虑它们对硬度的贡献。有时把含有硬度的水称为硬水(硬度>8度),含有少量或完全不含硬度的水称为软水(硬度<8度)。 水的硬度于健康少有危害。一般硬水可以饮用,并且由于Ca(HCO3)2的存在而有一种蒸馏水所没有的、醇厚的新鲜味道;但是长期饮用硬度过低的水,会使骨骼发育受影响;饮用硬度过高的水,有时会引起胃肠不适。通常高硬度的水,不宜用于洗涤,因为肥皂中的可溶性脂肪酸遇Ca2+、Mg2+等离子,即生成不溶性沉淀,不仅造成浪费,而且污染衣物。近年来,由于合成洗涤剂的广泛应用,水的硬度的影响已大大减小了。但是,含有硬度的水会使烧水水壶结垢,带来不便。尤其在化工生产中,在蒸汽动力工业、运输业、纺织洗染等部门,对硬度都有一定的要求,高压锅炉用水对硬度要求更为严格。因为蒸汽锅炉若长期使用硬水,锅炉内壁会结有坚实的锅垢,而锅垢传热不良,不仅造成燃料浪费,而且易引起锅炉爆炸。因此,为了保证锅炉安全运行和工业产品质量,对锅炉用水和一些工业用水,必须软化处理之后,才能应用。去除硬度离子的软化处理,是水处理尤其工业用水处理的重要内容。通常对生活用水要求总硬度不得超过L,低压锅炉用水不超过L;高压锅炉用水不超过L。 硬度的单位有不同表示方法,分述如下:① mmol/L:是现在硬度的通用单位。② mg/L (以CaCO3计),因为1molCaCO3的量为100.1g,所以1mmol/L=LCaCO3。③德国硬度(简称度,单位°DH):国内外应用较多的硬度单位。 1德国硬度相对于水中10mg(CaO)所引起的硬度,即1度;1度=10mg/L(以CaO计);1mmol/L(CaO)=÷10=°DH 2. 实验原理 本实验采用配位滴定法进行测定。配位滴定法是利用配合物反应进行滴定分析的容量分 蠕变 定义:蠕变是在应力影响下,固体材料缓慢永久性的移动或者变形的趋势。它的发生是低于材料屈服强度的应力长时间作用的结果。这种变形的速率与材料性质、加载时间、加载温度和加载结构应力有关。取决于加载应力和它的持续时间和环境温度,这种变形可能变得很大,以至于一些部件可能不再发挥它的作用。 阶段过程:1初步蠕变,形变率相对较大,但是随着应变的增加减慢。 2稳态蠕变,形变率达到一个最小值并接近常数,“蠕变应变率”就是指这一阶 段的应变率。 3颈缩现象,应变率随着应变增大指数性的增长。 晶体蠕变(考虑金属) 公式:Q m kT b d C e dt d εσ-= 其中:ε是蠕变应变,C 是一个依赖于材料和特别蠕变机制的常数,m 和b 是依赖于蠕变机制的指数,Q 是蠕变机制的激活能,σ是加载应力,d 是材料的晶粒尺寸,k 是波尔兹曼常数,T 是绝对温度。 位错蠕变 在相对于剪切模量的高应力条件下,蠕变是一个受位错控制的运动。当应力加载在材料上时,由于滑移面中的位错移动而塑性变形发生。 位错蠕变中,self diffusion Q Q -=,46m = ,0b =。因此位错蠕变强烈依赖于加载应力而不依赖于晶粒尺寸。引入初始应力0σ,低于初始应力时无法测量。这样,方程就写成 0()Q m kT d C e dt εσσ-=-。 Nabarro-Herring 蠕变 在N-H 蠕变中,原子通过晶格扩散,造成晶粒沿着应力轴伸长。k 和原子通过晶格的扩散系数有关,self diffusion Q Q -=,1m =,2b =。因此N-H 蠕变是一种弱应力依赖、中等晶 粒尺寸依赖的蠕变,它的蠕变形变率随着晶粒尺寸增长而降低。故公式变化成: 2Q kT d C e dt d εσ- = 上图是相关文献中的表格,按蠕变机理不一样确定指数m (在表中是n ),以及常见金属对应的激活能。 注意:金属蠕变在受力元件温度超过0.3T α(T α是熔点温度)时才开始显现出来,把常见金属熔点温度列出来。 虑蠕变,而铝、锡等金属常常会受到蠕变的影响。所以我们要格外留意长期承受压力的铝合 《复变函数》考试试题(一) 一、 判断题(20分): 1.若f(z)在z 0的某个邻域内可导,则函数f(z)在z 0解析. ( ) 2.有界整函数必在整个复平面为常数. ( ) 3.若 } {n z 收敛,则 } {Re n z 与 } {Im n z 都收敛. ( ) 4.若f(z)在区域D 内解析,且 0)('≡z f ,则C z f ≡)((常数). ( ) 5.若函数f(z)在z 0处解析,则它在该点的某个邻域内可以展开为幂级数. ( ) 6.若z 0是)(z f 的m 阶零点,则z 0是1/)(z f 的m 阶极点. ( ) 7.若 ) (lim 0 z f z z →存在且有限,则z 0是函数f(z)的可去奇点. ( ) 8.若函数f(z)在是区域D 内的单叶函数,则)(0)('D z z f ∈?≠. ( ) 9. 若f (z )在区域D 内解析, 则对D 内任一简单闭曲线C 0)(=? C dz z f . ( ) 10.若函数f(z)在区域D 内的某个圆内恒等于常数,则f(z)在区域D 内恒等于常数.( ) 二.填空题(20分) 1、 =-?=-1||0 0)(z z n z z dz __________.(n 为自然数) 2. =+z z 22cos sin _________. 3.函数z sin 的周期为___________. 4.设 11 )(2+= z z f ,则)(z f 的孤立奇点有__________. 5.幂级数 n n nz ∞ =∑的收敛半径为__________. 6.若函数f(z)在整个平面上处处解析,则称它是__________. 7.若ξ =∞ →n n z lim ,则= +++∞→n z z z n n (i) 21______________. = )0,(Re n z z e s ,其中n 为自然数. 硬度测量实验报告 Prepared on 22 November 2020 硬度测量实验报告 一、实验目的 1. 了解常用硬度测量原理及方法; 2. 了解布氏和洛氏硬度的测量范围及其测量步骤和方法; 二、实验设备 洛氏硬度计、布洛维硬度计、轴承、试块 三、实验原理 1.硬度是表示材料性能的指标之一,通常指的是一种材料抵抗另一较硬的具有一定形状和尺寸的物体(金刚石压头或钢球)压入其表面的阻力。由于硬度试验简单易行,又无损于零件,因此在生产和科研中应用十分广泛。常用的硬度试验方法有:洛氏硬度计,主要用于金属材料热处理后的产品性能检验。布氏硬度计,应用于黑色、有色金属材料检验,也可测一般退火、正火后试件的硬度。 2.洛氏硬度 洛氏硬度测量法是最常用的硬度试验方法之一。它是用压头(金刚石圆锥或淬火钢球)在载荷(包括预载荷和主载荷)作用下,压入材料的塑性变形浓度来表示的。通常压入材料的深度越大,材料越软;压入的浓度越小,材料越硬。下图表示了洛氏硬度的测量原理。 图:未加载荷,压头未接触试件时的位置。 2-1:压头在预载荷P0作用下压入试件深度为h0时的位置。h0包括预载所相起的弹形变形和塑性变形。 2-2:加主载荷P1后,压头在总载荷P= P0+ P1的作用下压入试件的位置。 2-3:去除主载荷P1后但仍保留预载荷P0时压头的位置,压头压入试样的深度为 h1。由于P1所产生的弹性变形被消除,所以压头位置提高了h,此时压头受主载荷作用实际压入的浓度为h= h1- h0。实际代表主载P1造成的塑性变形深度。 h值越大,说明试件越软,h值越小,说明试件越硬。为了适应人们习惯上数值越大硬度越高的概念,人为规定,用一常数K减去压痕深度h的数值来表示硬度的高低。并规定为一个洛氏硬度单位,用符号HR表示,则洛氏硬度值为: 3.布氏硬度 布氏硬度的测定原理是用一定大小的试验力F(N)把直径为D(mm)的淬火钢球或硬质合金球压入被测金属的表面,保持规定时间后卸除试验力,用读数显微镜测出压痕平均直径d(mm),然后按公式求出布氏硬度HB值,或者根据 d从已备好的布氏硬度表中查出HB值。测量范围为8~650HBW 由于金属材料有硬有软,被测工件有厚有薄,有大有小,如果只采用一种标准的试验力F和压头直径D,就会出现对某些工件和材料的不适应的现象。因此,在生产中进行布氏硬度试验时,要求能使用不同大小的试验力和压头直径,对于同一种材料采用不同的F和D进行试验时,能否得到同一的布氏硬度值,关键在于压痕几何形状的相似,即可建立F和D的某种选配关系,以保证布氏硬度的不变性。特点:一般来说,布氏硬度值越小,材料越软,其压痕直径越大;反之,布氏硬度值越大,材料越 复变函数与积分变换重要知 识点归纳 标准化文件发布号:(9312-EUATWW-MWUB-WUNN-INNUL-DQQTY- 复变函数复习重点 (一)复数的概念 1.复数的概念:z x iy =+,,x y 是实数, ()()Re ,Im x z y z ==.21i =-. 注:一般两个复数不比较大小,但其模(为实数)有大小. 2.复数的表示 1 )模:z = 2)幅角:在0z ≠时,矢量与x 轴正向的夹角,记为()Arg z (多值函数);主值()arg z 是位于(,]ππ-中的幅角。 3)()arg z 与arctan y x 之间的关系如下: 当0,x > arg arctan y z x =; 当0,arg arctan 0,0,arg arctan y y z x x y y z x ππ? ≥=+?? 材料的硬度检测实验报告 Prepared on 22 November 2020 一 材料的洛氏硬度测定报告 一、实验目的: 1、了解洛氏硬度计的测试原理。 2、掌握用洛氏硬度计测定材料硬度的方法。 二、实验原理: 用圆锥形金刚石压头或钢球压头,在规定的试验力下,垂直压入试件表面。加载方式为,先加初试验力,这时压痕的深度为h 1,再加总试验力(即初试验力加主试验力),这时压痕的深度为h 2。。经保持规定时间后,以卸除主试验力而保留初试验力时的压痕深度h 3与在初试验力作用下压痕深度h 1之差来表示硬度。即e =h 3-h 1。压痕深度越大则硬度越软,但为了符合数值大硬度高的读数习惯,需用下式作以变换: C h -h -K HR 13 K 常数:采用金刚石压锥时K=100 采用钢球作压头时K=130 C =0.002mm 指示器刻度盘上一个分度格 三、实验仪器及原材料 1、HR-150型洛氏硬度计 2、根据实际情况填写 四、实验步骤: 1、置试件于工作台上,顺时针旋转手轮使工件上升至加满初试验力(即小指针至于红点)为止,此时大指针应垂直向上指向标记B(C)处,其偏移不得超过±5分度格,否则另选一点。 2、转动指示器的调整盘,使大指针指向刻度B(C)。 3、向后缓慢推倒加载试验力操纵手柄,保证主试验力在4—6秒内施加完毕。总试验力保持5秒时间后,向前慢拉加载试验力手柄,卸去主试验力,保留初试验力。 4、此时硬度计表头长指针指向的数据,即为被测试件的硬度值。 5、逆时针转动手轮使工作台下降,更换测试点,重复上述操作。 五、数据记录与处理 4-6秒内。 降时间应调整在 2、试件的最小厚度应 10倍。 大于压痕深度的 3、两个测试点之间间隔应大与5mm。 六、思考题 1、经过了洛式硬度计的 检测后测得已知试样A的洛氏硬度为60HRC,请问被测材料的压痕深度为多少 二显微硬度的测定报告 一、实验目的: 了解显微硬度的测试原理和显微硬度计的使用方法。 二、实验原理: 将显微硬度计上特制的金刚石压头,在一定负荷的作用下压入待测试样表面,用硬度计上的测微器,测量正方形压痕对角线的长度。显微硬度按下式计算: 式中 HV—显微硬度值(N/mm2); HV=d2 P—负荷(N);(实验数据填写时为1) d—四方形压痕对角线平均长度(μm)。(读数/40) 三、实验仪器及原材料 1、根据实际情况填写 2、根据实际情况填写 四、实验步骤: 复变函数积分方法总结 经营教育 乐享 [选取日期] 复变函数积分方法总结 数学本就灵活多变,各类函数的排列组合会衍生多式多样的函数新形势,同时也具有本来原函数的性质,也会有多类型的可积函数类型,也就会有相应的积分函数求解方法。就复变函数: z=x+iy i2=-1 ,x,y分别称为z的实部和虚部,记作x=Re(z),y=Im(z)。arg z=θ? θ?称为主值-π<θ?≤π,Arg=argz+2kπ。利用直角坐标和极坐标的关系式x=rcosθ,y=rsinθ,故z= rcosθ+i rsinθ;利用欧拉公式 e iθ=cosθ+isinθ。z=re iθ。 1.定义法求积分: 定义:设函数w=f(z)定义在区域D内,C为区域D内起点为A终点为B 的一条光滑的有向曲线,把曲线C任意分成n个弧段,设分点为A=z0,z1,…, z k-1,z k,…,z n=B,在每个弧段z k-1 z k(k=1,2…n)上任取一点?k并作和式S n=?(z k-z k-1)=??z k记?z k= z k- z k-1,弧段z k-1 z k的长度 ={?S k}(k=1,2…,n),当0时,不论对c的分发即?k的取法如何,S n 有唯一的极限,则称该极限值为函数f(z)沿曲线C的积分为: =??z k 设C负方向(即B到A的积分记作).当C为闭曲线时,f(z)的积分记作(C圆周正方向为逆时针方向) 例题:计算积分,其中C表示a到b的任一曲线。(1)解:当C为闭合曲线时,=0. ∵f(z)=1 S n=?(z k-z k-1)=b-a ∴=b-a,即=b-a. (2)当C为闭曲线时,=0. f(z)=2z;沿C连续,则积分存在,设?k=z k-1,则 ∑1= ()(z k-z k-1) 有可设?k=z k,则 ∑2= ()(z k-z k-1) 因为S n的极限存在,且应与∑1及∑2极限相等。所以 S n= (∑1+∑2)==b2-a2 ∴=b2-a2 1.2 定义衍生1:参数法: f(z)=u(x,y)+iv(x,y), z=x+iy带入得:金属材料硬度测试实验

硬度测试实验报告doc

(完整版)复变函数第六章留数理论及其应用知识点总结

实验 水的硬度的测定

蠕变应力松弛

复变函数考试试题与答案各种总结

硬度测量实验报告

复变函数与积分变换重要知识点归纳

材料的硬度检测实验报告

复变函数积分方法总结