电炉制磷的工艺流程及主要设备

第一节电炉制磷的工艺流程及主要设备

一、电炉法生产对炉料的要求

电炉法制磷生产的主要原料是磷矿、焦碳和硅石。生产上原料的品位、粒度及杂质含量都有一定的要求。

(一)磷矿

对磷矿品位P2O5的要求,一般而言,品位愈高则生产每t黄磷的电耗就愈低,不过这种说法尚不够全面。磷矿中除了P2O5组分外,还有CaO、SiO2、Fe2O3、AL2O3、CO2、F等组分。SiO2是参与磷矿还原反应的有用成分之一。根据SiO3-CaO-Al2O3三元体系的熔点图和生产实践,在炉料中控制炉渣的酸度指标SiO2/CaO(质量比)在0.75 -0.85范围内。可以使炉料有较低的熔融温度,促使反应向生成磷的方向进行。在配料时通常需要添加硅石以补充磷矿石中SiO2含量的不足。一般磷矿和硅石的混合料中P2O5含量达22%-25%即可满足生产要求。但是,P2O5每降低1%,每T黄磷将增加电耗400kW·h左右。某些含硅石高的中低品位磷矿,对酸法生产磷肥是不太适应,但却是制磷的好原料。这是中低品位磷矿的利用途径之一。

磷矿必须有适宜的粒度才能确保电炉的正常运行。如粒度过大,易引起料管堵塞,并在炉内发生离析现象,呈现局部的焦炭“不足”或“过多”,影响还原反应进行。如粒度过细,则增加料层阻力,妨碍炉气逸出,炉内容易结拱、塌料引起操作不稳,炉气中粉尘含量大,泥磷量增多,使磷的得率降低。通常磷矿石的机械强度和热稳定性也有一定的要求。在贮存、运输、加工过程中要有足够的强度而不致粉碎;在加热时不发生爆裂和软化发粘的现象。但磷矿石的机械强度和热稳定性,至今还没有建立统一的质量检验指标,通常是在选用某种磷矿石作原料之前,经试生产考核后才能确定其适用与否。

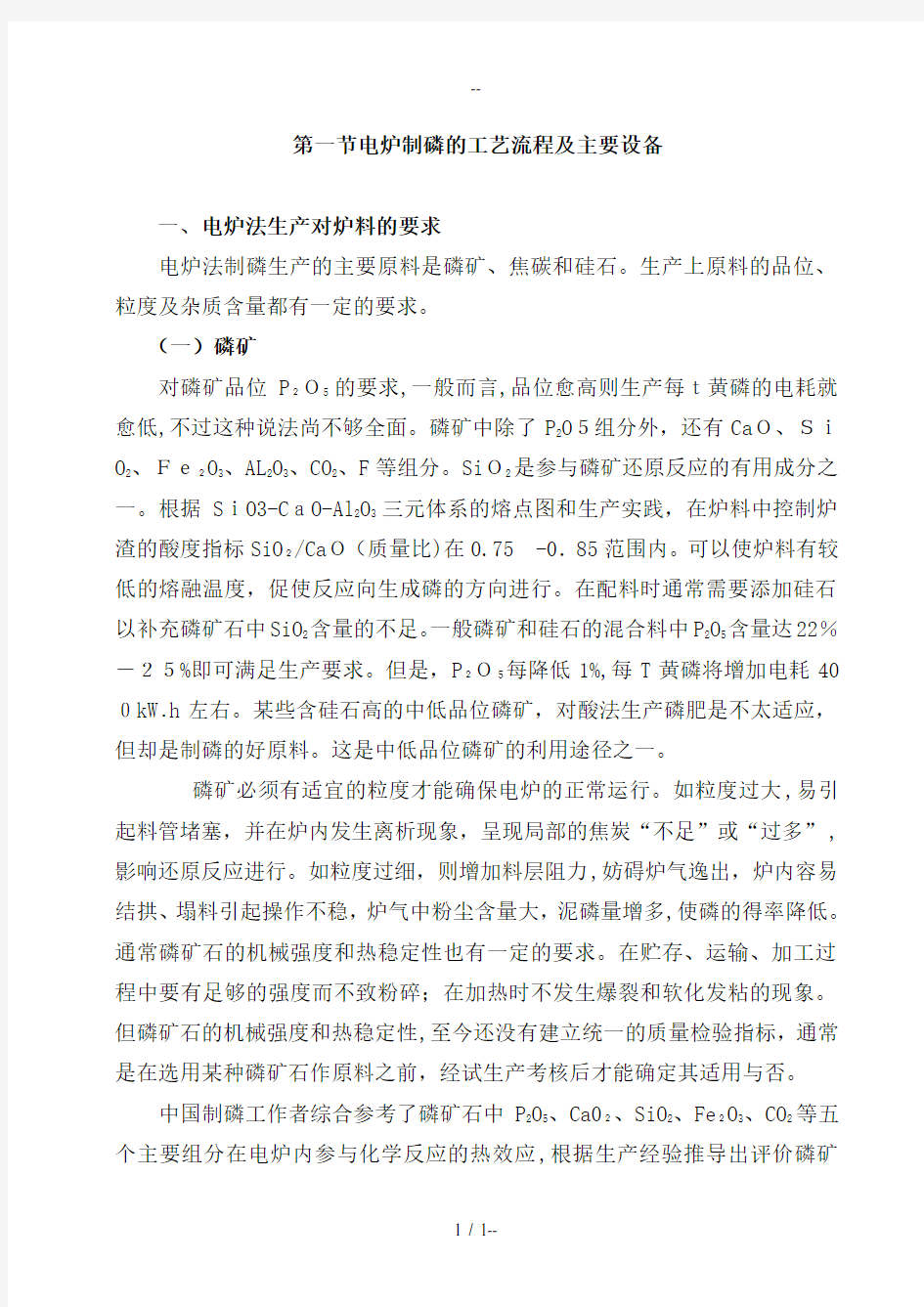

中国制磷工作者综合参考了磷矿石中P2O5、Ca02、SiO2、Fe2O3、CO2等五个主要组分在电炉内参与化学反应的热效应,根据生产经验推导出评价磷矿

的电耗计算公式,可以计算每生产1t黄磷的电炉用电量:

W=170000÷〔(P2O5)料-0.5〕+〔Fe2O3〕料×{7750÷〔(P2O5)料-0.5〕-76}+〔CO2〕料×{3200÷〔(P2O5)料-3.5〕+8}+6000

式中W—每t黄磷电炉耗电量,kW.h/t;

[P2O5 ]料—磷矿和硅石混合料中P2O5含量,%;

[Fe2O3]料--磷矿和硅石混合料中Fe2O3含量,%;

[CO2]料--磷矿和硅石混合料中CO2含量,%;

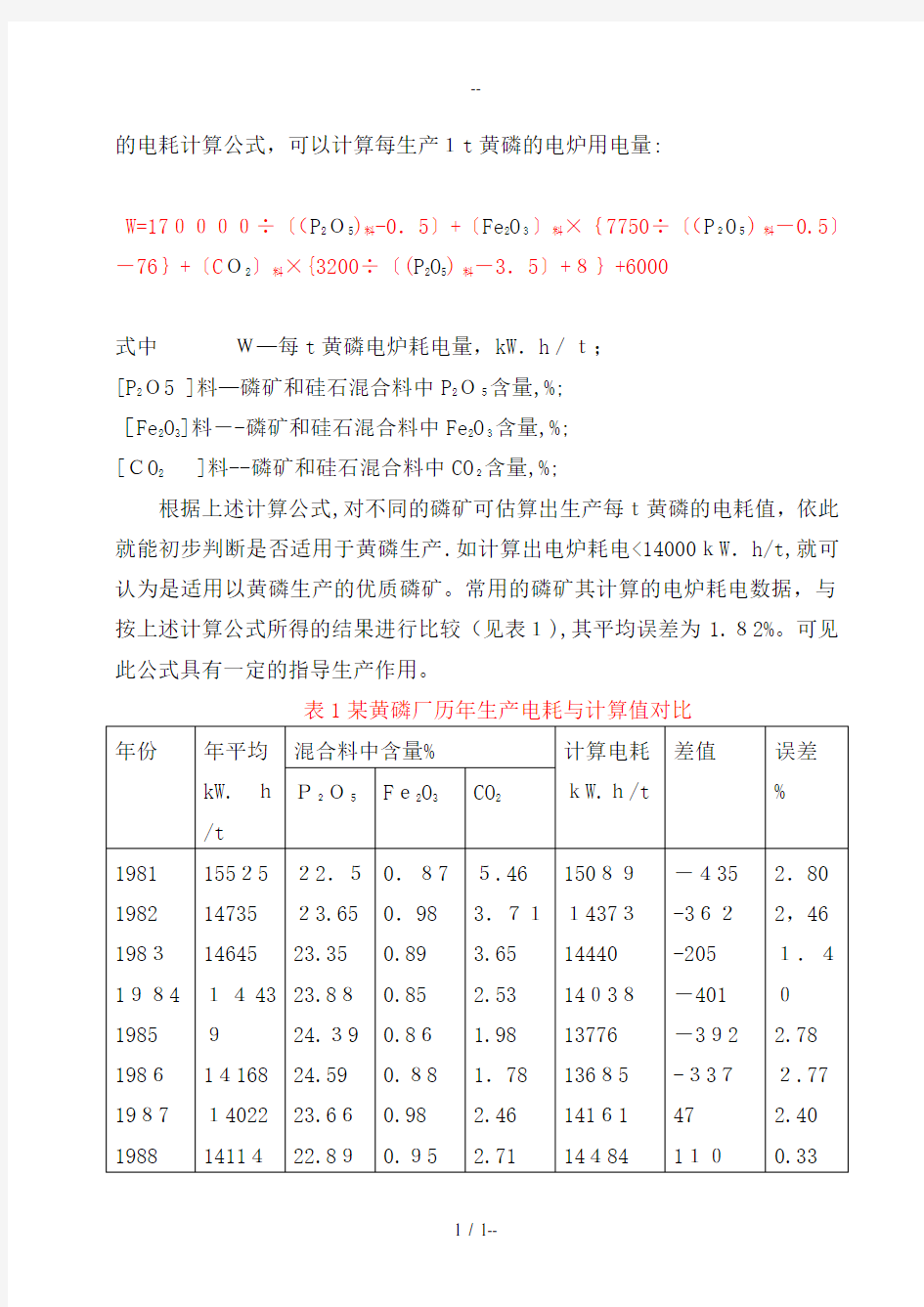

根据上述计算公式,对不同的磷矿可估算出生产每t黄磷的电耗值,依此就能初步判断是否适用于黄磷生产.如计算出电炉耗电<14000kW.h/t,就可认为是适用以黄磷生产的优质磷矿。常用的磷矿其计算的电炉耗电数据,与按上述计算公式所得的结果进行比较(见表1),其平均误差为1.82%。可见此公式具有一定的指导生产作用。

表1某黄磷厂历年生产电耗与计算值对比

前苏联电炉制磷工厂使用的磷矿石质量指标如下:(ΓOCT11901-66)一级二级一级二级

P2O5含量,% ≧25.3 ≧23.0筛分组成,mm 10~50 10-~50

CO2含量,% 35~40 35~40 通过10mm筛的细粉含量,% ≦5 ≦5Fe2O3含量,% ≦2.5 ≦3.0

(二)硅石

硅石的主要成分是SiO2。制磷炉料所用的硅石通常要求SiO2含量大于96%,Fe2O3含量小于1.5%。对硅石的机械强度和热稳定性的要求与磷矿石相同。硅石的粒度控制在3~30mm范围内为宜。

(三)焦炭或其他还原剂

焦炭是电炉制磷生产常用的还原剂。焦炭的类型、用量和粒度是影响炉料导电性的主要因素,并且在一定的功率负荷和电压下,影响着电极的工作位置。

焦炭粒度过大,炉内反应接触面小,反应不易完全,造成电极消耗多,炉内易积存大粒度焦炭,会恶化操作。焦炭用量过多,会增加炉料导电能力,使电极工作位置上移,炉气中含尘量增加,炉底温度降低导致出渣困难。适当地减小焦炭粒度,有利于反应的进行,增加炉料的比电阻,能适应电炉提高操作电压的趋势。但焦炭粒度也不能过小,粒度过小会降低炉料透气性,易被炉气带至下一工序。

冶金焦和土焦都能用于电炉制磷生产,但固定碳含量大于80%,挥发分含量小于3%,Fe2O3含量小于1.5,焦炭的转鼓指数不低于280kg.焦炭的用量一般控制为炉料中P2O5、Fe2O3、CO2等组分还原需碳量理论值的103%~105%。焦炭的粒度在13mm左右时,其电阻率为最小,故制磷生产中适用的焦炭

粒度为3~15mm。

曾有人研究过用石油焦、石墨、无烟煤、木碳、沥青等碳元素材料代替焦炭作还原剂,其中以无烟煤较为合适。中国的一些黄磷生产厂家曾用过无与焦炭混合作还原剂生产黄磷,目前贵州基本上以无烟煤作为主要的还原剂生产黄磷,其成本比用焦炭低得多。

一、原料的预处理

确定炉料的预处理工艺和设施,主要取决于所采原料的物理和化学性质。如果能够得稳定供应的硬质磷块岩,其机械强度高、热稳定性好、挥发分量低,经破碎、筛分、干燥等简单加工就能满足磷炉的供料要求,则是简单而经济的预处理方案。美国TVA采用佛罗里达砾粒磷矿,前苏联古比雪夫制磷厂采用卡拉—塔乌块状磷矿都有长期生产黄磷的经验。中国的大都数中小型制磷工厂都采用破碎、筛分、干燥块矿直接入炉的工艺。

在磷矿的开采、精选、运输、加工、贮存等过程中不可避免地产生一部分粉屑。如将这部分碎屑矿用作生产黄磷的原料,就必须增加磷矿造块胡预处理设施。另有很多磷矿因强度不够活热稳定性差,亦必须经过造块预处理后才能用于制磷生产。特别是用于大型制磷电炉的炉料,更应该注重造块预处理。常用的磷矿造块预处理工艺有下列几种。

(一)球团法

对碎屑状原料磷矿或精选磷矿粉采用球团法加工时,磷矿先经过干燥、磨细至60%~80%通过200目筛,在圆盘造球机或圆筒造球机中添加一定量的粘土浆作为粘结剂,制成粒度为10~20mm的生球,然后经过干燥、预热、焙烧、冷却等工序即制得磷矿球团。常用的焙烧设备有链箅机和回转窑两类。典型的生产厂有德国Knapsack、荷兰Vlissingen、中国昆明三聚磷酸钠厂,采用的是焙烧设备有链箅机与冷却链箅机串联工艺;还有德国Piessteritz厂,采用的是链链箅机干燥、预热。进回转窑焙烧的工艺流程。

球团法的优点是;生产工艺成熟;球团矿形状规则,料层透气性好;对

磷矿物化性能变化具有较大适应性;返料量小于其他方法。其缺点是:磷矿需要干燥和磨粉,增加了投资和动力消耗;对含碳酸盐较高的磷矿,由于CO2脱除率低,黄磷电耗相应较高。

(二)烧结法

将磷矿破碎至0~7mm,加入6%左右的焦炭粉,在圆筒混合机中加水混匀,并造成细小团粒。将混合料均匀铺入烧结机的台车上,经过点火器由煤气烧嘴的火焰将表层中的焦粉燃,在高温下磷矿开始烧结。台车沿着轨道在风箱上移动,烧结机上卸下烧结矿,经冷却、破碎、筛分后得到合格粒度的炉料用矿。筛下胡粉料返回到混合机中,作为返料利用。采用烧结工艺的典型生产厂为前苏联新江布尔制磷厂。该厂年产24.0万t黄磷的8台大型磷炉全部采用烧结矿为原料,建有3套312mm2的大型磷矿烧结机的原矿预处理车间,年产合格烧结磷矿270.0万吨。中国云南磷肥工业公司建成投产的年产6.0万吨黄磷装置,也采用烧结法工艺处理原料磷矿。

烧结法的优点是:适用于原矿加工,不必将磷矿磨成细粉;磷矿中CO2、有机质、结合水等含量较高时,经过烧结后大部分可被脱除,有利于降低黄磷的电耗。缺点是:烧结过程热耗较高,要消耗一定的焦粉;返料细粉量达30%左右;烧结贮运过程中对设备的磨损较大。

(三)瘤结法

碎屑磷矿在回转窑中与1200~1400℃高温下煅烧,使得矿石粒子相互粘聚成为球体。同时矿石中的有机物、二氧化碳和10%~30%的氟在煅烧过程中被排出。经冷却、破碎、筛分后得到合格粒的瘤结料。筛下的细料返回系统中重新煅烧。该方法对磷矿的适应性较大,不需预先成球过程,加工工艺成熟。缺点是物料在回转窑内结圈和结窑皮时很难处理,且劳动条件差,热利用率低,燃料消耗大,电炉尾气只能满足燃料需要量的一半左右,因此处理费用较高。60年代新建设装置,基本上不采用该工艺。

磷矿造块的方法除上述介绍的几种之外,还有压块、挤压、低温造球等

多种方法。但没有一种方法可以适用于各种不同的磷矿,所以选定适宜的预处理工艺应由技术经济综合因素决定。

三、制磷生产流程及主要设备

各国电炉法制磷的生产流程大体相似,基本上可以归纳成:供料系统、供电系统、制磷电炉、除尘装置和收磷系统等五个组成部分。

由原料预处理装置加工合格的磷矿、硅石和焦炭,按生产工艺确定的配比,分别称重计量后混合均匀,然后将混合炉料送入电炉顶料仓,经下料管连续均匀地加入炉中。电网中的电能经电炉变压器、二次短网和电极输入电炉。在炉内电能以电阻的形式转化成热能,加热熔融炉料,温度达到1350~1450℃。炉料在高温下发生还原反应,反应产物磷蒸气和一氧化碳从导气管中引出。炉渣与磷铁定期或连续地从电炉渣口和铁口排出。

炉气的主要成分是一氧化碳和磷蒸气,以及少量的CO2、N2、SiF4、PH3、H2等。另外好夹带一部分粒径小于2μm的细小粉尘,在回收磷以前需要用电除尘器将粉尘从炉气中排除。经除尘后的炉气,在收磷系统中以水为冷却介质进行冷却冷凝,磷蒸气冷凝而得粗磷。粗磷经磷过滤器分离磷泥中的磷蒸发成气态磷而予以回收,残余灰渣与电除尘灰一并处理。

电炉制磷工艺流程见工艺流程图

(一)供料系统

由炉料预处理装置加工合格的混合炉料,经提升运输设备送入炉顶高位料仓。为防止炉料各组分在流动中发生离析现象,倆仓宜设计成细高形的分隔仓,每仓有一下料管与电炉连通。炉料借自重连续加入电炉。

下料管与电炉炉体间要求绝缘,并采取断磁措施,以减少电磁损失。因电炉为微正压操作,少量炉气通过料管向顶料仓逸出。因此,大型电炉一般采用氮封措施,中小型电炉采取加强炉顶料层作业取的通风措施。以防止发生CO 中毒事故。

(二)供电系统

电炉变压系统由磷炉变压器和二次断网两部分组成。

磷炉变压器是供电的主要设备。为了适应电炉制磷操作的特殊要求,磷炉变压器的参数必须专门设计。通常,磷炉变压器的二次电压较低(一般不超过几百V),而负荷电流则随变压器容量增大而增大(一般可达数千甚至数万A)。按电炉的工作特性,二次电压要求在适当的范围内加以调节改变。为了提高电炉的作业率,大中型电炉的变压器均采用有载调压。电炉在操作过程中可能出现短时间负荷,甚至短路,以及由于切断电路而引起的过电压。因此,磷炉变压器必须具有足够的机械强度和点气绝缘。

磷炉变压器的类型有三相和单相两种。中小型电炉从布置及经济观点出发,一般都采用一台三相变压器。但是对大功率电炉而言,由于考虑短网布置紧凑与均衡减少感应损耗、提高功率因数,以及大型三相变压器结构复杂。价格昂贵等因素,一般均采用三台单相变压器。

磷炉变压器的容量是电炉生产能力及生产能力及单位产品的电耗计算而定。电耗取决于磷矿的品位和杂质含量,以及生产规模的大小。磷炉变压器容量的计算公式如下:

P=GM÷K1K2cos

式中P——磷炉变压器容量,KvA

G——电炉生产能力,t/h

W——每吨黄磷电耗,kw·h/t

K1——平均负荷系数,一般取K1=0.90

K2——操作间断系数,一般取K2=0.95

cos ——功率因数,一般取cos ≧0.95。

磷炉变压器的二次侧电压和电流都必须符合电炉生产要求。国际上已发表了许多计算公式,不同的公式有不同的适用范围。中国制磷工作者根据中、小型电炉的生产实践,推导出一组计算公式:

Ep=14.63P

I=39.593P2

式中E P——变压器二次侧相电压,V;

I——变压器二次侧电极电流,A;

P——磷炉变压器容量,kVA。

通过对大型磷炉的验算,上述公式对大型电炉的设计计算也有参考意义。从变压器二次侧端头到电极的二次母线总称为短网。短网通常由母排(或铜管)、软电线及引至电极的馈电线等三部分组成。短网的配置,关系到电炉的能力和电力运行指标。其配置的原则应遵循:短网路径最短;减少集肤效应;减少感抗和接触电阻;尽量避免四周的铁磁回路引起的附加损耗,达到降低阻抗,提高效率和功率因素的目的。

(三)制磷电炉

电炉是黄磷生产的核心设备,设计应符合电气性能、热量分布、化学反应等方面的要求。到目前为止,绝大部分的是凭经验设计的。各国所采用的炉型主要有电极呈直线排列的长圆型电炉和电极呈三角形排列的圆型或圆三角形电炉。美国TVA和农业化学公司(Amercan Agricultural Chemical Co.)曾建造过回转电炉。美国阿尔勃赖特和威尔逊公司(Albri ght and Wilsen Co.)曾建造过电极呈六角形排列的六电极电炉。这

两种类型的磷炉都没有获得发展。近年来新建的大型磷炉,大多为电极呈三角形排列的六电极电炉。

大型磷炉的结构见图