PLC控制实验--外部模拟量(电压电流)方式的变频调速控制

实验三十一外部模拟量(电压/电流)方式的变频调速控制

一、实验目的

了解变频器外部控制端子的功能,掌握外部运行模式下变频器的操作方法。

二、实验设备

序号名称型号与规格数量备注

1 网络型可编程控制器高级实验装置THORM-D 1

2 实验挂箱CM51 1

3 电机WDJ26 1

4 实验导线3号/4号若干

5 通讯电缆USB 1

6 计算机 1 自备

三、控制要求

1.正确设置变频器输出的额定频率、额定电压、额定电流。

2.通过操作面板控制变频器的启动/停止。

3.通过改变输入电压来控制变频器的频率。

四、参数功能表及接线图

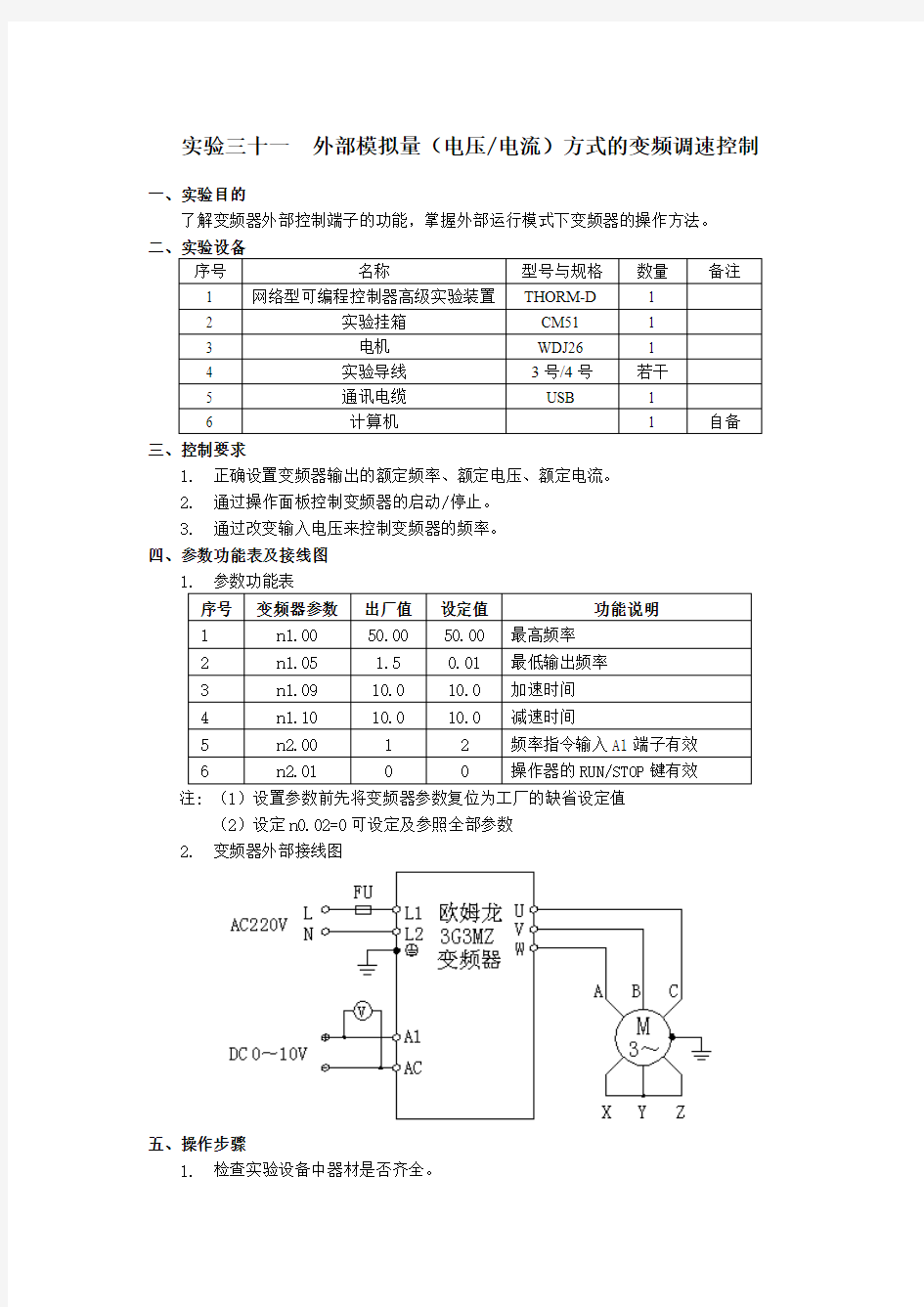

1.参数功能表

序号变频器参数出厂值设定值功能说明

1n1.00 50.00 50.00 最高频率

2n1.05 1.5 0.01 最低输出频率

3n1.09 10.0 10.0 加速时间

4n1.10 10.0 10.0 减速时间

5n2.00 1 2 频率指令输入A1端子有效

6n2.01 0 0 操作器的RUN/STOP键有效注: (1)设置参数前先将变频器参数复位为工厂的缺省设定值

(2)设定n0.02=0可设定及参照全部参数

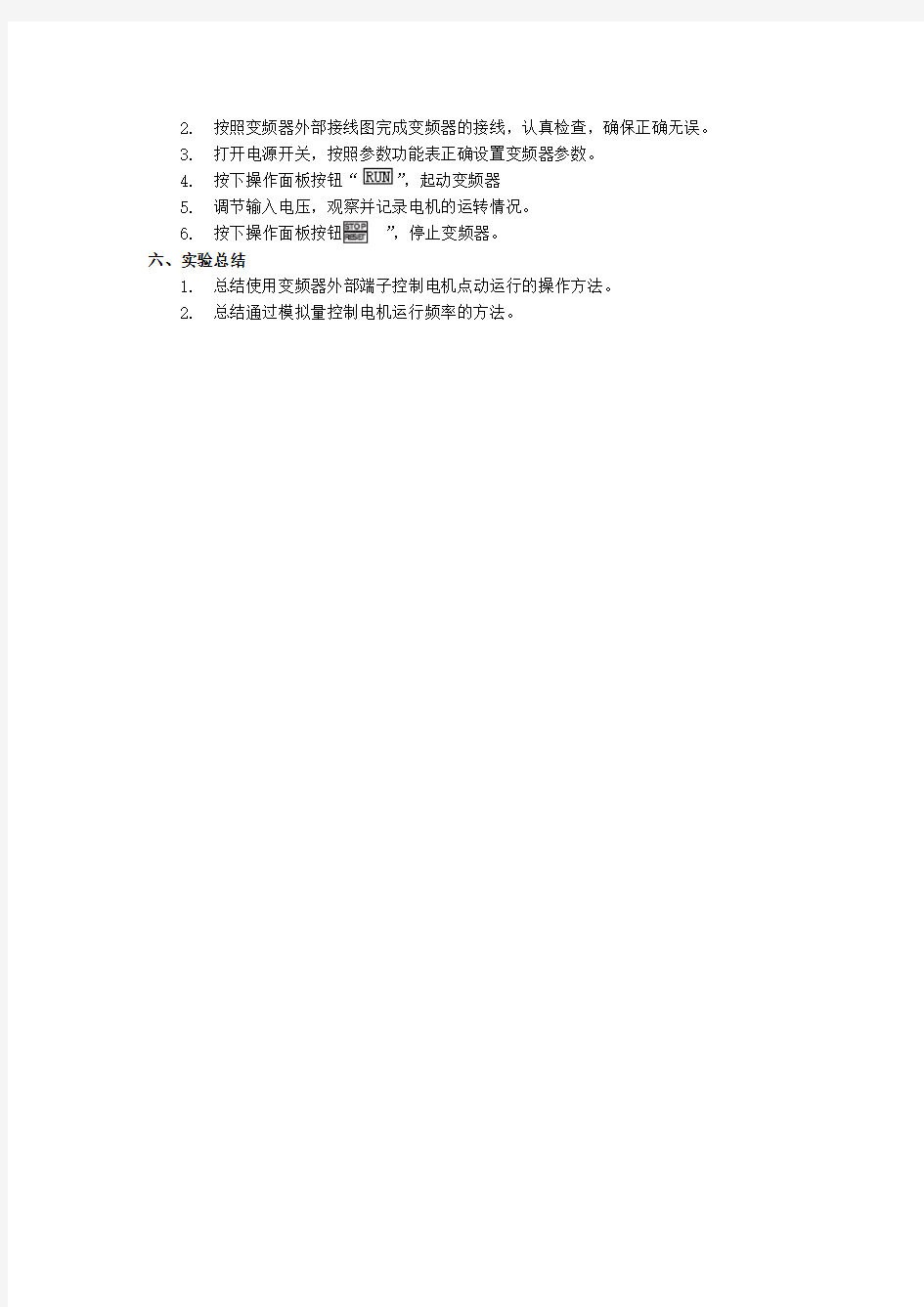

2.变频器外部接线图

五、操作步骤

1.检查实验设备中器材是否齐全。

2.按照变频器外部接线图完成变频器的接线,认真检查,确保正确无误。

3.打开电源开关,按照参数功能表正确设置变频器参数。

4.按下操作面板按钮“”,起动变频器

5.调节输入电压,观察并记录电机的运转情况。

6.按下操作面板按钮“”,停止变频器。

六、实验总结

1.总结使用变频器外部端子控制电机点动运行的操作方法。

2.总结通过模拟量控制电机运行频率的方法。

变频器模拟量控制练习题

第一题搅拌机控制 有一台搅拌机,用三相交流异步电动机拖动,其控制要求如下:(1)工作过程: 当按下启动按钮SB1 时,电动机首先正向旋转5分钟,然后停2分钟,然后反向旋转5分钟,停2分钟,然后再正转……如此循环。 (2)停止过程: 任何时候,按下停止按钮SB2,电动机停止运行。 (3)电动机速度控制: 电动机由变频器驱动控制,变频器速度应用PLC模拟量给定,要求模拟量信号类型为0~20mA电流信号,电动机正向运行频率为38HZ,反向运行频率为26HZ。 电动机运行过程中,PLC用模拟量输入通道读取变频器实际运行频率值。

第二题电动机启动控制 有一台三相交流异步电动机带动大惯性机械负载,为避免启动和停止时负载冲击,需采用分段速度递增和递减的方式,其控制要求如下: (1)电动机启动: 当按下启动按钮SB1时,电动机首先以10HZ频率启动,每隔3分钟频率提高5HZ,到达最高频率50HZ后不再提高。 (2)停止过程: 按下停止按钮SB2,电动机立即减速至45HZ,然后每隔3分钟运行频率减少5HZ,运行频率降低到10HZ及以下时,电动机停止运行。 电动机由变频器驱动控制,变频器速度应用PLC模拟量给定,由变频器模拟量端子10、11引入,要求模拟量信号类型为0~ 10V电压信号。系统运行过程中PLC实时监控变频器实际运行频率和运行电流值。

某工作台由一台三相交流异步电动机拖动,在工作台运行的左右两端有限位开关,工作台可以手动运行,也能做自动往返的运行。其控制要求如下: (1)工作过程: 工作台手动运行和自动运行可以利用钥匙开关SA0 来选择。 在SA0 选择手动控制方式时,按下前进按钮SB1,工作台向右前进;按下后退按钮SB2时,工作台向左后退。 在SA0 选择自动控制方式时,按下启动按钮SB3,工作台如果不 在最左端,则应向左后退先返回最左端,碰到左端限位开关后,自动向右前进;如果工作台已经在最左端,则工作台直接向右前进。向右碰到右端限位开关后,工作台停止3分钟钟,然后向左后退,直至碰 到左端限位开关后,工作台继续向右前进……如此循环往复。 (2)停止过程: 任何时候,按下停止按钮SB4,工作台立即停止。 (3)电动机速度控制: 电动机由变频器驱动控制,电动机手动运行状态下运行频率固定 为10HZ。自动运行模式下,前进运行频率为30HZ,后退运行频率为50HZ。 变频器速度应用PLC模拟量给定,由变频器模拟量端子10、11引入,要求模拟量信号类型为0~ 20mA电流信号。系统运行过程中PLC 实时监控变频器输出电压和运行电流值。

基于PLC的温度PID控制

基于PLC 的温度PID 控制 一、PID 算法 在工业生产过程控制中,模拟量PID (由比例、积分、微分构成的闭合回路)调节是常用的一种控制方法。运行PID 控制指令,S7-200将根据参数表中的输入测量值、控制设定值即PID 参数,进行PID 运算,求得输出控制值。 典型的PID 算法包括三项:比例项、积分项和微分项,即:输出=比例项+积分项+微分项 计算机在周期性地采样并离散化后进行PID 运算,算法如下: ++s d n c n n c n n X c n n i s T T M K SP PV K SP PV M K SP PV T T =?-? ?-+??-()()() c n n K SP PV ?-比例项:() s c n n X i T K SP PV M T ? ?-+积分项:() d c n n s T K SP PV T ? ?-微分项:() 二、PID 控制回路选项 常用的控制回路有PI 、PID 。 (1)如果不需要积分回路(即在PID 运算中无“I ”),则应将积分时间Ti 设为无限大。由于积分项Mx 的初始值,虽然没有积分运算,积分项的数值也可能不为零。(积分时间与积分效果成反比关系) (2)如果不需要微分运算(即在PID 运算中无“D ”),则应将微分时间Td 设定为0.0。(微分时间与微分效果成正比关系) 注:PID 参数设定的原则:先设比例放大系数(比例放大系数越大,回路的调节速度越快,但是比例放大系数过大,也会造成系统不稳定,产生振荡,所以要找一个合适的比例放大系数);再设

积分时间(用来消除余差) 三、回路输入量的转换和标准化 在PLC进行PID控制前,必须将其转换成标准浮点表示法。 (1)将回路输入量数值从16位整数转换成32为浮点数或实数。下列指令说明如何将整数数值转换成实数。 ITD AIW0, AC0 //将输入数值转换成双字 DTR AC0, AC0 //将32位整数转换成实数(0~32000) (2)将实数转换成0.0~1.0之间的标准化数值。 /R 32000.0, AC0 //使累加器中的数值标准化 +R 0.0, AC0 //加偏移量0 MOVR AC0, VD100 //将标准化数值写入PID回路参数表中 四、PID回路输出转换为成比例的整数 程序执行后,PID回路输出0.0~1.0之间的标准化实数数值,必须被转换成16位成比例整数数值,才能驱动模拟输出。 PID回路输出成比例实数数值=(PID回路输出标准化实数值-偏移量)×取值范围 MOVR VD108, AC0 //将PID回路输出送入AC0 *R 32000.0, AC0 //AC0的值乘以取值范围,变成成比例实数数值

关于模拟量控制变频器的调试讲解

移位指令与模拟量控制的运用 在实际工作中,常常碰到一些例如机械手等等之类的步进控制。如果在步进控制中再参入一些检测之类的其它工作要求,按照步进指令一步一步的编写程序,将会使程序变得异常繁琐。此时如果使用移位指令来控制步进动作,则会使步骤清晰,程序之间减少了许多不必要的干扰。如果只是单纯的几个简单的气缸之类的控制,适合于用步进指令来编写程序。 下面是电机的多段速模拟量控制,使用欧姆龙PLC,(CP1H-XA型)用移位指令来编写动作步进控制程序。此程序节选自福特汽车门锁门铰链耐久测试控制系统。模仿福特汽车开门、关门动作,测试门铰链的耐久程度。 一、控制要求:如下图1-0所示。 图1-0 整体分为左门速度控制,右门速度控制两大类,它们的控制要求相同。电机速度可调,循环次数可调,可以在触摸屏上任意设置速度。多段速控制有四个要求:开门过载模式、正常循环模式、带冲击开门模式、带冲击关门模式。当整个动作的行程出现意外时,有个最大行程保护,也就是行程保护控制。 整体动作控制有两个。停止---开门---停止----关门----停止。即电机的正转,反转。多段速运行分为以下几种: 正常循环模式。模仿车门在轻轻的开门,轻轻的关门动作时,门铰链的耐久程度。在开门动作时的多段速(启动加速---正常速度---停止减速)。在关门动作时的多段速(启动速度---正常速度---停止减速)。 带冲击开门模式。模仿车门在用力的开门,轻轻的关门动作时,门铰链的耐久程度。在开门动作时的多段速(启动加速---正常速度---冲击加速)。在关门动作时的多段速(启动速度---正常速度---停止减速)。 带冲击关门模式。模仿车门在轻轻的开门,用力的关门动作时,门铰链的耐久程度。

V20变频器PID控制恒压供水操作指南(DOC)

V20变频器PID控制恒压供水操作指南 1.硬件接线 西门子基本型变频器SINAMICS V20 可应用于恒压供水系统,本文提供具体的接线及简单操作流程。 通过BOP设置固定的压力目标值,使用4~20mA管道压力反馈仪表构成的PID控制恒压供水系统的接线如下图所示: 图1-1.V20变频器用于恒压供水典型接线 2调试步骤

2.1 工厂复位 当调试变频器时,建议执行工厂复位操作: P0010 = 30 P0970 = 1 (显示50? 时按下OK按钮选择输入频率,直接转至P304进入快速调试。) 2.2 快速调试 表2-1 快速调试参数操作流程 参数功能设置 P0003 访问级别=3 (专家级) P0010 调试参数= 1 (快速调试) P0100 50 / 60 Hz 频率选择根据需要设置参数值: =0: 欧洲[kW] ,50 Hz (工厂缺省值) =1: 北美[hp] ,60 Hz P0304[0] 电机额定电压[V] 范围:10 (2000) 说明:输入的铭牌数据必须与电机接线 (星形/ 三角形)一致 P0305[0] 电机额定电流[A] 范围:0.01 (10000) 说明:输入的铭牌数据必须与电机接线 (星形/ 三角形)一致 P0307[0] 电机额定功率[kW / hp] 范围:0.01 ... 2000.0 说明:如P0100 = 0 或2 ,电机功率 单位为[kW] 如P0100 = 1 ,电机功率单位为[hp] P0308[0] 电机额定功率因数(cosφ )范围:0.000 ... 1.000 说明:此参数仅当P0100 = 0 或 2 时可见P0309[0] 电机额定效率[%] 范围:0.0 ... 99.9 说明:仅当P0100 = 1 时可见 此参数设为0 时内部计算其值。 P0310[0] 电机额定频率[Hz] 范围:12.00 ... 599.00 P0311[0] 电机额定转速[RPM] 范围:0 (40000) P0314[0] 电机极对数设置为0时内部计算其值。 P0320[0] 电机磁化电流[%] 定义相对于电机额定电流的磁化电流。 设置为0时内部计算其值。 P0335[0] 电机冷却根据实际电机冷却方式设置参数值 = 0: 自冷(工厂缺省值) = 1: 强制冷却 = 2: 自冷与内置风扇 = 3: 强制冷却与内置风扇

PLC控制变频器转速

PLC控制变频器转速 2008-09-09 3:19 本文以三菱PLC为例介绍了模拟量控制,并结合变频调速基本原理及特点,重点阐述了如何通过PLC模拟量控制来实现对变频器的速度调节。 1、引言 近年来可编程序控制器(PLC)以及变频调速技术日益发展,性能价格比日益提高,并在机械、冶金、制造、化工、纺织等领域得以普及和应用。为满足温度、速度、流量等工艺变量的控制要求,常常要对这些模拟量进行控制,PLC模拟量控制模块的使用也日益广泛。 通常情况下,变频器的速度调节可采用键盘调节或电位器调节方式,但是,在速度要求根据工艺而变化时,仅利用上述两种方式则不能满足生产控制要求,因此,我们须利用PLC灵活编程及控制的功能,实现速度因工艺而变化,从而保证产品的合格率。 2、变频器简介 交流电动机的转速n公式为: 式中: f—频率; p—极对数; s—转差率(0~3%或0~6%)。 由转速公式可见,改变三相异步电动机电源频率,可以改变旋转磁通势的同步转速,达到调速的目的。额定频率称为基频,变频调速时,可以从基频向上调(恒功率调速),也可以从基频向下调(恒转距调速)。因此变频调速方式,比改变极对数p和转差率s两个参数简单得多。同时还具有很好的性价比、操作方便、机械特性较硬、静差率小、转速稳定性好、调速范围广等优点,因此变频调速方式拥有广阔的发展前景。 3、PLC模拟量控制在变频调速的应用 PLC包括许多的特殊功能模块,而模拟量模块则是其中的一种。它包括数模转换模块和模数转换模块。例如数模转换模块可将一定的数字量转换成对应的模拟量(电压或电流)输出,这种转换具有较高的精度。

在设计一个控制系统或对一个已有的设备进行改造时,常常会需要对电机的速度进行控制,利用PLC的模拟量控制模块的输出来对变频器实现速度控制则是一个经济而又简便的方法。 下面以三菱FX2N系列PLC为例进行说明。同时选择FX2N-2DA模拟量模块作为对变频器进行速度控制的控制信号输出。如图1所示,控制系统采用具有两路模拟量输出的模块对两个变频器进行速度控制。、 图1 对变频器进行速度控制的信号输出 图2为变频器的控制及动力部分,这里的变频器采用三菱S540型,PLC的模拟量速度控制信号由变频器的端子2、5输入。

基于PLC模拟量方式的变频器闭环调速

基于PLC模拟量方式的变频器闭环调速 在MF51变频器实验挂箱中完成此实验 一、实验目的 1.利用可编程控制器及其模拟量模块,通过对变频器的控制,实现电机的闭环调速。 2.了解可编程控制器在实际工业生产中的应用及可编程控制器的编程方法。 二、实验要求 变频器控制电机,电机上同轴连旋转编码器。编码器根据电机的转速变化而输出电压信号Vi1反馈到PLC模拟量模块(FX2N-4AD)的电压输入端,在PLC内部与给定量经过运算处理后,通过PLC模拟量模块(FX2N-2DA)的电压输出端输出一路DC0~+10V电压信号Vout来控制变频器的输出,达到闭环控制的目的。 三、实验原理图 四、实验步骤 1 n10 Pr.30 Pr.73 Pr.7 9 1 1 4 0 2.输入输出接线 3.按接线列表正确将导线连接完毕后,将程序下载至PLC主机,将“RUN/STOP”开关拨到“RUN”。4.先设定给定值。点击标准工具条上的“软元件测试”快捷项(或选择“在线”菜单下“调试”项中的“软元件测试”项),进入软元件测试对话框。在“字软元件/缓冲存储区”栏中的“软元件”项中键入D0,设置D0的值,确定电机的转速。输入设定值N,N为十进制数,如:N=1000,则电机的转速目标值就为1000转/min。

5.按变频器面板上的“RUN”,启动电机转动。电机转动平稳后,记录给定目标转速、电机实际转速、和他们之间的偏差,再改变给定值,观察电机转速的变化并记录数据。(注意:由于闭环调节本身的特性,所以电机要过一段时间才能达到目标值) 给定目标转速(r/min)电机实际转速 (r/min) 变频器输出频率 (Hz) 最大震荡偏差 6.按变频器面板上的“STOP/RESET”,使电机停止转动。 五、梯形图参考程序

变频器注意事项

6SE70 一、O008闭锁看参数R550的状态显示 1、控制字BIT0 OFF1 P554,故障复位后启动命令P554还在,则闭锁,此时停止后 再启动,正常 2、控制字BIT1 OFF2 P555 P556 P557为0,改为1即可 3、控制字BIT2 OFF3 P558 P559 P560为0,改为1即可 4、控制字BIT3 逆变器使能P561为0则启动时会显示O011,改为1即可 5、控制字BIT4 斜坡使能P562为0则启动时速度为0.00,改为1即可 6、控制字BIT5 斜坡开始P563为0则启动时速度为0.00,改为1即可 7、控制字BIT6 设定值使能P564为0则启动时速度为0.00,改为1即可 8、控制字BIT8 点动0 (P568),P554为0时有效 9、控制字BIT9 点动1 (P569)P554为0时有效 当P568和P569同时为1时,变频器启动时显示O008,闭锁。不需要点动功能时,将两个参数设成0. 10、控制字BIT11 正转(P571) 11、控制字BIT12 反转(P572) P571和P572一个为1,一个为0,则能实现正反转;或两个都为1,则变频器直接由速度给定P443控制;如果都为0,则启动时速度为0,并报警A035 12、控制字BIT13 电位计+ (P573)P554为1时有效 13、控制字BIT14 电位计- (P574)P554为1时有效 正常时两个参数为0,当都为1时,速度为0,无法控制变频器的速度。 14、控制字BIT15 外部故障P575为0则报F035,改为1即可 一般正常启动运行的控制字显示是R550: 1 0 0 1 1 1 0 0 0 1 1 1 1 1 1 0 上例是P571=1 P572=1,反转靠速度给定。当然也可以一个为1,一个为0,但是不能都为0,否则无法给定速度,且报警A035。 二、BICO数据组切换。 P590参数切换 有可能故障出在:参数已经设置好,能够实现功能,比如网络控制,P554.1=3100,P443.1=3002(即第一套参数),但无法启动,此时看R012(BICO参数组)是否为1,如果等于2,说明P590为1,则改成0后正常。 三、故障代码 F011:过流 F021:过热 F015 F053:堵转(检查编码器) F037:变频器的模拟量输入选择了电流型,且低于下限4mA(如果选择了4—20mA)。

运用APRPID自动控制AT控制变频器的频率

运用APR+PIDAT控制变频器的频率输出 实验设备:CP1H-XA40DR-A,3G3MX2-AB001,USB线缆 实验目的:通过CP1H-XA40DR-A的内置模拟量输入将变频器的电压(0-10V)接入,第一次用过APR转换成PIDAT的最大输入值给PIDAT进行计算,通过PIDAT的计算得出来的操作量运用APR转换得到的数传给CP1H-XA40DR-A 的内置模拟量得到一个电压输出,返还给变频器,实现一个完整的闭环的控制系统。 1、系统概述,硬件搭建和接线 ①使用市售的普通的USB电缆将CP1H通过USB方口直接连接到电脑的USB 口。

1.指令的介绍 输入条件为ON时,将每个采样周期的测定值S根据C的参数做PID运算,将输出的操作量输出到D

在给再给PIDAT写操作字的时候,要注意PIDAT是一个自整定的过程,P值I值D值都是PIDAT指令根据现场的情况自己整定出来的,所以在写PIDAT的指令的时候可以不给C+1、C+2、C+3通道赋值。 C+5位的位3,表示当设定值与测定值相等的时候,PIDAT的操作量需要做一个选择就是操作量是保持50%的输出还是立刻没有输出0%。 C+5为的位0,当测定值大于设定值的时候,增加的操作量的时候是(冷却),这时候是正动作,当测定值比设定值小时,增加操作量为逆动作。 C+6的8-11位,范围输入指定S的测定值的输入的16为以内的有效位数,假如设置的范围是4也就是0-FFFHEX,在这个0-FFFHEX的值进来的时候才是有效的。 C+9的15位,PIDAT是自整定的,也就是说写指令的时候PID这3个参数不要给值,将C+9位的最高位置1以后设好C位给测定值在设定值的附近上下浮动三次,PID自己会算出有效值进行计算。PID自整定出参数以后,C+9位的最高为自动变0.整定图如下图所示:

PLC闭环控制系统中PID123

引言 在工业生产中,常需要用闭环控制方式来实现温度、压力、流量等连续变化的模拟量控制。无论使用模拟控制器的模拟控制系统,还是使用计算机(包括PLC)的数字控制系统,PID控制都得到了广泛的应用。 PID控制器是比例-积分-微分控制的简称,具有 (1) 不需要精确的控制系统数学模型; (2) 有较强的灵活性和适应性; (3) 结构典型、程序设计简单,工程上易于实现,参数调整方便等优点。积分控制可以消除系统的静差,微分控制可以改善系统的动态相应速度,比例、积分、微分三者有效地结合可以满足不同的控制要求。 2 PLC实现PID的控制方式 2.1 PID过程控制模块 这种模块的PID控制程序是PLC生产厂家设计的,并存放在模块中,用户使用时序要设置一些参数,使用起来非常方便,一个模块可以控制几路甚至几十路闭环回路。 2.2 PID功能指令 现在很多PLC都有供PID控制用的功能指令,如S7-200的PID指令。它们实际上是用于PID控制的子程序,与模拟量输入/输出模块一起使用,可以得到类似于使用PID过程控制模块的效果。 2.3 用自编的程序实现PID闭环控制 有的PLC没有PID过程控制模块和PID控制用的功能指令,有时虽然可以使用PID控制指令,但是希望采用某种改进的PID控制算法。在上述情况下都需要用户自己编制PID控制程序。 3 PLC-PID控制器的实现 本文以西门子S7-200PLC为例,说明PID控制的原理及PLC的PID功能指令的使用及控制功能的实现。3.1 PID控制器的数字化 PLC的PID控制器的设计是以连续系统的PID控制规律为基础,将其数字化写成离散形式的PID控制方程,再跟据离散方程进行控制程序设计。 在连续系统中,典型的PID闭环控制系统如图1所示。图1中sp(t)是给定值,pv(t)是反馈量,c(t)是系统的输出量,PID控制的输入输出关系式为: 式中: M(t)—控制器的输出量,M0为输出的初始值; e(t)=sp(t)-pv(t)-误差信号; K C比例系数; T I-积分时间常数; T D-微分时间常数。

如何消除变频器对模拟量的干扰

如何消除变频器对模拟量的干扰 在控制系统中,使用PLC的模拟量控制多台变频器,由于变频器本身产生强干扰信号的特性和模拟量抗干扰能力不与数字量抗干扰能力强的特性;因此为了最大程度的消除变频器对模拟量的干扰,在布线和接地等方面就需要采取更加严密的措施。 一.关于布线 1.信号线与动力线必须分开走线 使用模拟量信号进行远程控制变频器时,为了减少模拟量受来自变频器和其它设备的干扰,请将控制变频器的信号线与强电回路(主回路及顺控回路)分开走线。距离应在30cm 以上。即使在控制柜内,同样要保持这样的接线规范。该信号与变频器之间的控制回路线最长不得超过50m。 2.信号线与动力线必须分别放置在不同的金属管道或者金属软管内部 由于水系统的两台富士变频器离控制柜较远分别为30m 和20m,因此连接PLC和变频器的信号线如果不放置在金属管道内,极易受到变频器和外部设备的干扰;同时由于变频器无内置的电抗器,所以变频器的输入和输出级动力线对外部会产生极强的干扰,因此放置信号线的金属管或金属软管一直要延伸到变频器的控制端子处,以保证信号线与动力线的彻底分开。

3.模拟量控制信号线应使用双股绞合屏蔽线,电线规格为0.5~2mm2。在接线时一定要注意,电缆剥线要尽可能的短(5-7mm左右),同时对剥线以后的屏蔽层要用绝缘胶布包起来,以防止屏蔽线与其它设备接触引入干扰。 4.为了提高接线的简易性和可靠性,推荐信号线上使用压线棒端子。 二.关于接地 1.变频器的接地应该与PLC控制回路单独接地,在不能够保证单独接地的情况下,为了减少变频器对控制器的干扰,控制回路接地可以浮空,但变频器一定要保证可靠接地。在控制系统中建议将模拟量信号线的屏蔽线两端都浮空,同时由于在机组上PLC与变频器共用一个大地,因此建议在可能的情况下,将PLC单独接地或者将PLC与机组地绝缘开来。2.变频器的接地 ·400V级:C种接地(接地电阻10Ω以下)。 ·接地线切勿与焊机及动力设备共用。 ·接地线请按照电气设备技术基准所规定的导线线径规格。 如35KW的变频器接地线线径推荐为22mm2,87KW的接地线线径推荐为50mm2。 ·接地线在可能范围内尽量短。由于变频器产生漏电流,与接地点距离太远则接地端子的电位不安定。

S7-200PLC PID和模拟量

S7-200PLC 模拟量处理&PID汇总 该资料分为两部分,上半部分主要讲了模拟量模块的信号处理和接线方式。下半部分主要讲了PID 参数功能汇总和注意事项,以及某些问题的解决方法。可根据需要看自己需要的那部分资料。 模拟量模块接线和数据处理 。EM235 是最常用的模拟量扩展模块,它实现了4 路模拟量输入和1 路模拟量输出功能。模拟量扩展模块的接线方法,对于电压信号,按正、负极直接接入X+和X-;对于电流信号,将RX 和X+短接后接入电流输入信号的“+”端;未连接传感器的通道要将X+和X-短接。对于某一模块,只能将输入端同时设置为一种量程和格式,即相同的输入量程和分辩率。 224XP自带2路模拟量输入和1路模拟量输出。 224XP模拟量部分的共6个端子,分别是模拟量输出的M、I、V和模拟量输入的M、A+、B+。 输出的M与电源的M等电位,V对M输出0-10VDC,I对M输出0-20mA。但V、I只能使用其一,不能同时使用。 输入的A+对M,B+对M都是输入0-10VDC,两路模拟量输入共用1个M 端子;对应AIW0、AIW2的值是0-32000

0--10V电压信号和4--20mA电流信号举一例: 如下图: 模拟电压输入(电流输入、输出与电压接线相似) 模拟电压输出 224XP没有电流输入端子。如果要输入电流0-20(或4-20)mA,要并联1个电阻,将电流输入转换成电输入。/ CPU 224XP分两种,一是:CPU 224XP DC/DC/DC ;二是:CPU 224XP AC/DC/继电器 模拟量都是:2输入1输出。模拟量输入类型:单端输入;电压范围:±10

变频器模拟量控制

天津电子信息职业技术学院综合实训报告 课题名称变频器模拟量控制 姓名 学号 班级 专业电气自动化技术 所在系电子技术系 指导教师 完成日期2013年12月30日

一、实训目的 1.了解变频器的基本概念、发展趋势、分类及应用方向。 2.了解变频器的工作原理。 3.掌握MM420变频器的模拟信号控制。 4.进一步掌握变频器基本参数的输入方法。 5.熟练掌握变频器的运行操作。 二、实训单位 天津电子信息职业技术学院 三、实训内容 1. 变频器概述 变频器是将固定电压、固定频率的交流电变换为可调电压、可调频率的交流电装置。它的问世使电气传动领域发生了深刻的技术革命。有数据显示,采用变频控制将会节电30%左右。近年来变频器作为商品在国内的销售呈逐年增长趋势,近几年市场保持12%~15%的增长率,超过了GTP的增长速度。 变频器的出现是微电子技术、电力电子技术、计算机技术和自动控制理论不断发展创新的产物。它的问世使电气传动领域发生了深刻的技术革命。 变频器具有对交流电动机进行软起动、变频调速、提高运转精度、改变功率因数、过流、过压、过载保护等功能。通过变频调速可以使控制系统节能、改善生产工艺流程、提高产品质量和易于实现自动控制,是目前最有发展前途的调速方式。 变频器早期仅仅用于速度控制,随着技术发展和社会对能源运用效率要求的日益提高,逐渐被用于节能领域。它可以使得电动机及其拖动的负载在无需任何改动情况下,按照生产工艺要求调整转速输出,大大降低电动机功耗,实现系统高效运行目的。目前,我国很多企业已将变频器用于带式输送机起动、调速控制、风机调速以及水泵调速,对节约电能,减少排放量做出积极贡献。 1.1 变频器发展趋势 经过40年的发展,变频器的发展趋势呈现以下特点。 (1)智能化操作更加简便,有明显的工作状态显示,能够自诊断和故

PID算法在西门子PLC模拟量闭环控制中的实现

PID算法在西门子PLC模拟量闭环控制中的实现 摘要:本文主要针对PID算法在西门子PLC模拟量闭环控制中的实现展开分析,明确了如何在PLC模拟量闭环控制中更好的应用PID算法,提出了实现的思路和 具体的实现方法,可供今后参考。 关键词:PID算法,西门子,PLC,模拟量,闭环控制 前言 PID算法在西门子PLC模拟量闭环控制中的实现是十分关键的技术工作,一 定要采取更好的实现技术和方法,才能提高其实现的质量和效率,对于其中的关 键环节和技术必须要更加重视。 1、PID控制概述 PID控制是连续系统控制中广泛应用的一种控制方法,由于它结构改变灵活,可根据系统的要求,在常规PID调节的基础上进行多种PID变型控制,如PI、PD 控制,比例PID控制,不完全微分控制,带死区的PID控制等。而且不需要建立 精确的控制系统数学模型,有较强的适应性和灵活性。 我们都知道模拟量是指一些连续变化的物理量。而PLC是由继电器控制电路 引进微处理器技术后发展而来,可以方便、可靠地进行开关量的控制。PLC进行 模拟量控制,需要将模拟量转换成数字量,数字量的本质也就是开关量。经转换 后的模拟量,对有较强信息处理的PLC并不难。 2、PID算法的实现 在模拟量闭环过程控制领域内,扩展模拟量处理模块,如EM231、EM232、EM235,根据PLC提供的PID编程功能模块,只需设定好PID参数,运行PID控 制指令,就能求得输出控制值,实现模拟量闭环控制。 2.1PID算法 在模拟量的控制中,经常用到PID运算来执行PID回路的功能,PID回路指令使这一任务的编程和实现变得非常容易[。 如果一个PID回路的输出M(t)是时间的函数,则可以看作是比例项、积分项 和微分项三部分之和。即: M(t)=Kc*e+Kc∫t00tedt+M0+Kc*de/dt 以上各量都是连续量,第一项为比例项,最后一项为微分项,中间两项为积 分项。其中e是给定值与被控制变量之差,即回路偏差。Kc为回路的增益。用数 字计算机处理这样的控制算式,连续的算式必须周期采样进行离散化,同时各信 号也要离散化,公式如下: MPn=Kc*(SPn-PVn)+Kc*Ts/Ti*(SPn-PVn)+MX+Kc*Td/Ts?(PVn-1-PVn) 公式中包含9个用来控制和监视PID运算的参数,在PID指令使用时构成回 路表,。 2.2PID指令 使能输入有效时,该指令利用回路表中的输入信息和组态信息,进行PID运算。梯形图的指令盒中有2个数据输入端:TBL,回路表的起始地址,是由VB指定的字节型数据;指令LOOP,回路号,是0~7的常数。 指令格式:PIDTBL,LOOP 2.2.1PID回路号 用户程序中最多可有8条PID回路,不同的PID回路指令不能使用相同的回 路号,否则会产生意外的后果。

变频器原理及应用模拟试卷1答案(供参考)

《变频器原理及应用》模拟试卷1答案 一、填空题 1.面板控制,外接模拟量控制,电位器控制,通讯控制。 2.交-交型,交-直-交型,通用型,专用型。 3.段速控制,加减速 4.电力电子器件,工频交流电,频率和电压 5.主电路,控制电路 6. V/f=常数 7.整流电路,逆变电路 8.整流电路、逆变电路 9.恒转矩调速,恒功率调速 10.比例,积分,微分 二、单选题 1. A 2. B 3. C 4. C 5. A 6. B 7. C 8. B 9. B 10.D 11. B 三、多选题 1.A、B、C 2. A、B、C 3.A、B 4.A、B、C、D

5. A、B、C、D 6. A、B、C 四.简答题 1.说明IGBT的结构组成特点。 答:IGBT是一种新型复合器件。输入部分为MOSFET,输出部分为GTR,它综合了MOSFET 和GTR的优点,具有输入阻抗高、工作速度快、通态电压低、阻断电压高、承受电流大的优点。 2.交-直-交变频器的主电路包括哪些组成部分?说明各部分的作用。 答:交-直-交变频器主电路包括三个组成部分:整流电路、中间电路和逆变电路。整流电路的功能是将交流电转换为直流电;中间电路具有滤波电路或制动作用;逆变电路可将直流电转换为交流电。 3. 变频器功能参数的预置过程大致有哪几个步骤? 答:变频器功能参数的预置过程大致有哪几个步骤。 1) 查功能码表,找出需要预置参数的功能码。 2) 在参数设定模式(编程模式)下,读出该功能码中原有的数据。 3) 修改数据,送入新数据。 4.异步电动机变频调速时,在额定频率以下调节频率,必须同时调节加在定子绕组上 的电压,即恒V/f控制,为什么? 答:在额定频率以下调节频率,同时也改变电压,通常是使V/f为常数,是为了使电动机磁通保持一定,在较宽的调速范围内,电动机的转矩、效率、功率因数不下降。 5. 矢量控制有什么优越性? 答:矢量控制系统的优点:1)动态的高速响应;2)低频转矩增大;3)控制灵活。 6. 变频器主电路的电源输入侧连接断路器有什么作用? 答:连接断路器的作用:1)接通和分断负载电路;2)隔离作用;3)保护作用。 7.变频器安装时周围的空间最少为多少? 答:变频器在运行中会发热,为了保证散热良好,必须将变频器安装在垂直方向,切勿倒装、倾斜安装或水平安装。其上下左右与相邻的物品和挡板(墙)必须保持足够的空间,左右5cm以上,上下15cm以上。 8.变频器运行为什么会对电网产生干扰?如何抑制? 答:变频器的整流电路和逆变电路都是由非线性器件组成,其电路结构会导致电网的电压电流波形发生畸变,作为对低压配电线路谐波的管理标准,电压的综合畸变率应在5%以

plcst200模拟量输出控制变频器

西门子S7-200 PLC模拟量输出控制变频器 设计方案 通过对输入10V直流电压模拟量的处理,来达到: (1)调节电位器使八段数码管显示0到9这十个数字(即,把这10V直流电压分成10个等级); (2)调节电位器实现plc输出模拟量对变频器的运行频率实时调节。 二、简要说明 (1)本实验利用如下器材完成模拟量输入输出及各种数据形式之间的转换和数码管显示应用等目的 直流10v电源及4.7K电位器 CPU模块上的模拟量输入输出模块 八段数码管 (2)要求当调节电位器获得0~10V间连续变化的电压信号时,若输出电压为0~1V则数码管显示“0”;若输出电压为1~3V则数码管显示“1”;依次类推,数码管显示0~9之间数据,且电动机同时实现1~6档转速调节,变频器实现不同转速的实时调节。 三、硬件电路图 (1)I/O地址分配 I0.0 变频器正转 I0.1 变频器反转 I0.2 停止 Q0.0 八段数码管A Q0.1 八段数码管B Q0.2 八段数码管C Q0.3 八段数码管D Q0.4 八段数码管E Q0.5 八段数码管F Q0.6 八段数码管G Q0.7 八段数码管DP Q1.0 变频器DI1 Q1.1 变频器DI2 A+ 、A- PLC模拟量输入端 A+ 接直流10V电源正端 A- 接直流10V电源负端 V0 、M0 PLC模拟量输出端 V0 变频器的AI1输入端 M0 变频器GND端 电路如下图:

程序如下:

变频器参数设置: P0700=2 P0701=1 P0702=2 P1000=2 运行正常! 作者:飘在半途中 文章来源:中国工控网论坛PLC擂台

基于PLC模拟量的变频器闭环调速控制

闽南师范大学 PLC课程设计 课题:基于PLC模拟量的变频器闭环调速控制 姓名: 学号: 1205000529 系别:物理与信息工程学院 专业:电气工程及其自动化 年级: 12级电气1班 指导教师:洪清辉 2015年5月18日

目录 1 引言 (3) 2 系统设计 (3) 2.1 设计目的 (3) 2.2 设计要求 (3) 2.3 设计思路 (3) 2.4 系统硬件配置及组成原理 (4) 2.5变频器 (7) 2.5.1变频器主要功能 (7) 2.5.2 变频器平面图 (7) 2.6 同轴编码器 (7) 3 硬件接线图 (8) 4 软件设计 (8) 4.1 软件流程图 (8) 4.2梯形图 (8) 5 应用扩展------基于PLC模拟量的矿井通风系统 (10) 5.1设计内容 (10) 5.2设计实现目标 (10) 5.3控制系统设计 (11) 5.3.1控制程序流程图设计 (11) 5.3.1控制程序设计思路 (11) 6心得体会 (11) 7 参考文献 (12)

摘要 一种基于FX2NPLC控制的变频调速的闭环控制系统及其在液位控制中的应用,在电机速度闭环控制中,由同轴编码器对电机测速,经PLC内部A/D转换后与给定值比较再由PID运算控制得出的值经D/A转换后输出给变频器,从而闭环控制电机的转速。 关键词:plc 模拟量变频器 1 引言 随着变频调速技术的应用日益广泛,应用水平的不断提高,对变频调速控制系统的精度要求也越来越高。目前,许多变频调速装置属于开环控制方式,不能满足有较高精度的控制要求。为提高开环变频调速器控制精度,本系统采用有编码器速度检测的、由高性能FX2NPLC 调节控制的闭环系统。 2 系统设计 2.1 设计目的 1.利用可编程控制器及其模拟量模块,通过对变频器的控制,实现电机的闭环调速。 2.了解可编程控制器在实际工厂生产中的应用及可编程控制器的编程方法。 2.2 设计要求 电机的实际转速在较快的时间内接近给定目标转速,并且能够稳定运行。当改变给定速度时,电机能快速响应达到接近给定值。 2.3 设计思路 变频器控制电机,电机上同轴连旋转编码器。编码器根据电机的转速变化而输出电压信号Vil 反馈到PLC模拟量模块(Fx2n-3A)的电压输入端,在PLC 内部给定量经过运算处理后,通过PLC模拟量模块的电压输出端输出一路DC0~+10V电压信号Vout来控制变频器的输出,达到闭环控制的目的。 运算方案一: 采用数学运算,当反馈值小于给定值时,让控制信号Vout加适当值。同理,当反馈量大于给定值时,用软件给控制信号减适当值。

富士变频器LIFT调试方法(模拟量)(20210309221904)

富士变频器LIFT调试方法(模拟量)1、变频器调整参数表

注:带*号的设定值为推荐值,可视具体情况进行调整 2、主机自学习方法 1) .将KAS KAD KMC KMY KMB接触器通电吸合,可采用短接的方 法。 2) .将使能端子EN与CM短接。 3) .修改变频器控制方式参数 P06=0 P07=5% P08=10%

F42=1 (带PG矢量控制) L01=5 (PR卡) L02=2048 (海德汉编码器) L36=2 L38=2 4) . 输入电机参数 F03=最高速度 F04=额定速度 F05=额定电压 P01=电机极数 P02=电机额定功率 P03=电机额定电流 5) . 主机自学习 首先将参数L03设置为3,然后切换至自学习界面后,按RUN键进行主机自学习(整个过程大约持续10 秒钟)。自学习完后需将界面切换为修改参数界面。 6) . 试运转电机 将电机以10%,20%,50%,100% 的速度运行,观察运行是否有异 常振动或都响声。 7) . 监视磁极位置检出值 断电(操作器显示消失),上电运行,观察是否能顺利启动。观察L04 是 否有值,若无值则须重复以上自学习步骤。 8) . 观察运行方向 观察电机的运转方向,是否与实际的运转方向一致,如相反,则将电机和变频器间的接线V 、W 进行互换;互换后重新进行主机自学习。 9). 拆线:将所有短接线拆除,恢复原来的状态。 3、起动力矩补偿调整方法 转矩补偿的调整框图如下所示:

2).模拟量控制中又由三条线路可控制,我公司采用V2 口控制转矩补偿。变频器X5点用于转矩保持。故需将变频器的E05参数设置为62。 3).平衡调整 把功能代码E43(LED监视器)设定为19,便能由LED对转矩偏置平衡调整(BTBB)进行监视。为了使显示数据为0[%],在功能代码C41(V2输入偏移)中进行平衡调整(以相对于电动机额定转矩的比例用[%]来显示数据)。 4).增益调整 ①在平衡调整后,把要调整的模拟输入端子的增益C42(V2输入增益)作为100[%],来进行增益的调整。 ②根据下表,来决定要设定的驱动侧?制动侧增益(L60,L61)的初始值

PID算法在PLC模拟量闭环控制中的实现

第27卷 第1期2003年1月 信 息 技 术 I NFORMATI ON TECHNOLOGY VOL.27 NO.1 Jan.2003 PID算法在PLC模拟量闭环控制中的实现 张文庆 (哈尔滨学院,哈尔滨150086) 摘 要:提出了在PLC控制的中小型系统中,用PLC的梯形图来完成变速积分PID算法,实现了对模拟量的闭环控制,给出了程序流程图和梯形图程序。 关键词:PLC;PID;调节器;闭环控制 中图分类号:TP301.6 文献标识码:B 文章编号:1009-2552(2003)01-0041-03 Realization of PID Arithmetic in PLC Analogue Cosed-loop Control Zhang Wenqing (Harbin Institute,Harbin150086,China) Abstract:This text puts forward a method to realize control of analog measurand in moderate and small closed -loop system by digitizing adjuster,and using PLC echelon chart progra m to achieve shift inte gral PID arith-metic.The method is generally applied to slowly changing process such as humidity,liquid location and etc. with good dynamic performances.Taking panasonic(NAIS)PLC as e xample,the text presents program flow chart and echelon chart program. Key words:PLC;PI D;Adjuster;Closed-loop control 0 前言 在工业生产过程控制中,模拟量的PID(比例、积分、微分)调节是常见的一种控制方式,这是由于PID调节不需要求出控制系统的数学模型,至今为止,很难求出许多控制对象准确的数学模型,对于这一类系统,使用PID控制可以取得比较令人满意的效果,同时PID调节器又具有典型的结构,可以根据被控对象的具体情况,采用各种PID的变种,有较强的灵活性和适用性。 PLC作为一种新型的工业控制装置,在科研、生产、社会生活的诸多领域得到了越来越广泛的应用。大型的可编程序控制器配备过程控制模块可同时对几十路模拟量进行闭环控制,但造价昂贵。一般中小型PLC控制系统只对一路或几路模拟量进行闭环控制。硬件上只需配备A D及D A转换模块,软件可购买相应厂家提供的PID编程功能模块,只需设定好PID参数,运行PID控制指令,就能求得输出控制值,而厂家一般只提供标准PID算法,灵活性和适应性较差,如根据被控对象的具体情况不同,采用各种PID控制的变种,如积分分离PID、不完全微分PID等则操作上有些困难,这时用户可根据控制的算法,自行设计梯形图程序。 1 PID调节器的特点及数字化 标准的PID控制系统中,由于系统的执行结构线性范围受到限制,当偏差信号较大时,如系统启动、停止、或大幅度波动,由于积分的作用会产生较大的超调量,造成系统性能变差,这种现象对慢过程如湿度、液位等调节更为严重。如能在系统偏差大时将积分的作用减弱,偏差小时将积分的作用加强,这样可以大大提高系统的调节品质,采用变速积分 收稿日期:2002-10-23 作者简介:张文庆(1970-),男,1992年毕业于哈尔滨工程大学,工程师,现为哈尔滨学院物理与应用电子系教师。 41

PLC模拟量在变频器中的应用

PLC模拟量控制在变频调速的应用 1、引言 近年来可编程序控制器(PLC)以及变频调速技术日益发展,性能价格比日益提高,并在机械、冶金、制造、化工、纺织等领域得以普及和应用。为满足温度、速度、流量等工艺变量的控制要求,常常要对这些模拟量进行控制,PLC模拟量控制模块的使用也日益广泛。 通常情况下,变频器的速度调节可采用键盘调节或电位器调节方式,但是,在速度要求根据工艺而变化时,仅利用上述两种方式则不能满足生产控制要求,因此,我们须利用PLC灵活编程及控制的功能,实现速度因工艺而变化,从而保证产品的合格率。 2、变频器简介 交流电动机的转速n公式为: 式中: f—频率; p—极对数; s—转差率(0~3%或0~6%)。 由转速公式可见,改变三相异步电动机电源频率,可以改变旋转磁通势的同步转速,达到调速的目的。额定频率称为基频,变频调速时,可以从基频向上调(恒功率调速),也可以从基频向下调(恒转距调速)。因此变频调速方式,比改变极对数p和转差率s两个参数简单得多。同时还具有很好的性价比、操作方便、机械特性较硬、静差率小、转速稳定性好、调速范围广等优点,因此变频调速方式拥有广阔的发展前景。 3、PLC模拟量控制在变频调速的应用 PLC包括许多的特殊功能模块,而模拟量模块则是其中的一种。它包括数模转换模块和模数转换模块。例如数模转换模块可将一定的数字量转换成对应的模拟量(电压或电流)输出,这种转换具有较高的精度。 在设计一个控制系统或对一个已有的设备进行改造时,常常会需要对电机的速度进行控制,利用PLC的模拟量控制模块的输出来对变频器实现速度控制则是一个经济而又简便的方法。 下面以三菱FX2N系列PLC为例进行说明。同时选择FX2N-2DA模拟量模块作为对变频器进行速度控制的控制信号输出。如图1所示,控制系统采用具有两路模拟量输出的模块对两个变频器进行速度控制。、