医用PVC塑料中增塑剂的分析

医用PVC材料中DEHP增塑剂的分析

一、介绍

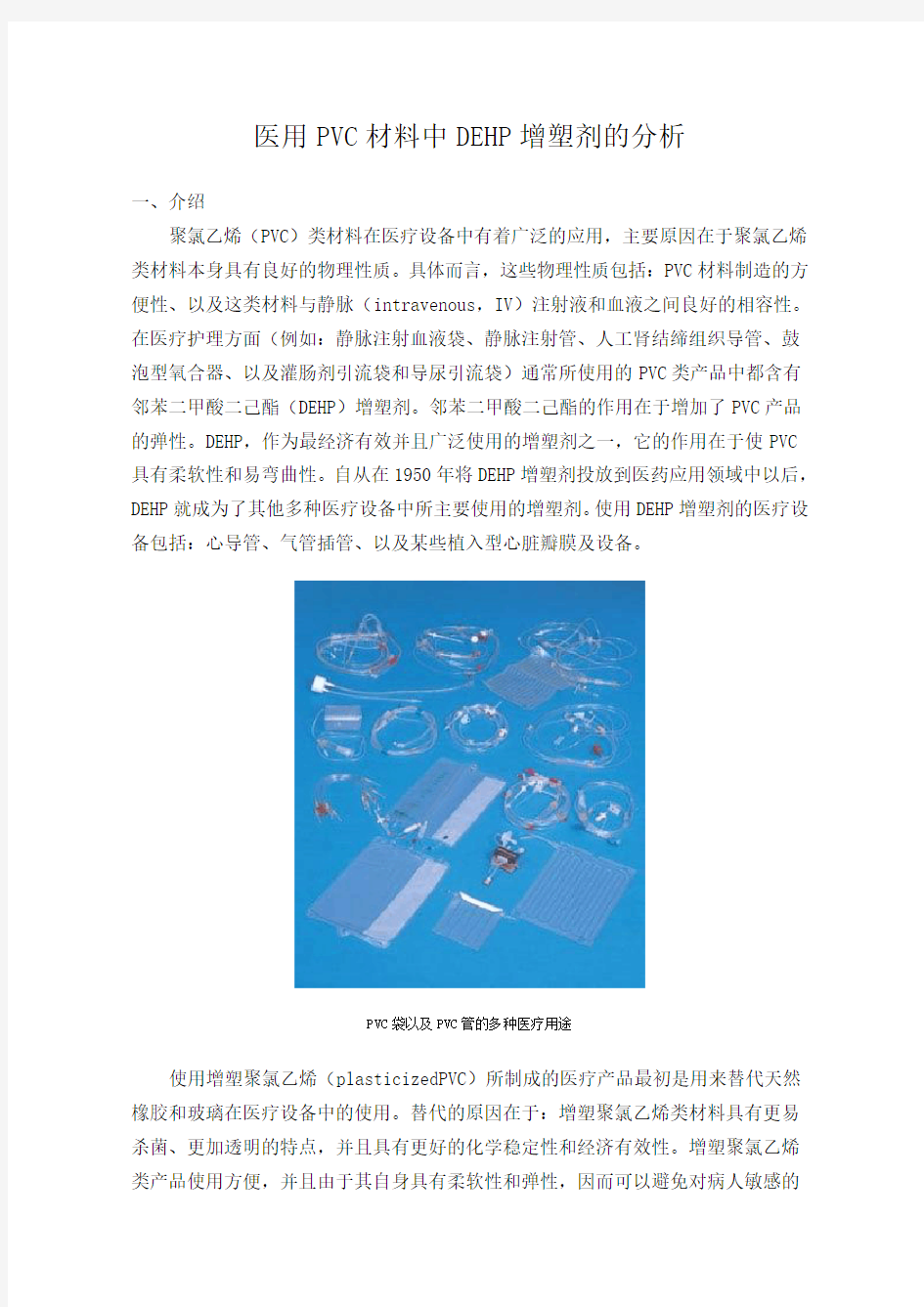

聚氯乙烯(PVC)类材料在医疗设备中有着广泛的应用,主要原因在于聚氯乙烯类材料本身具有良好的物理性质。具体而言,这些物理性质包括:PVC材料制造的方便性、以及这类材料与静脉(intravenous,IV)注射液和血液之间良好的相容性。在医疗护理方面(例如:静脉注射血液袋、静脉注射管、人工肾结缔组织导管、鼓泡型氧合器、以及灌肠剂引流袋和导尿引流袋)通常所使用的PVC类产品中都含有邻苯二甲酸二己酯(DEHP)增塑剂。邻苯二甲酸二己酯的作用在于增加了PVC产品的弹性。DEHP,作为最经济有效并且广泛使用的增塑剂之一,它的作用在于使PVC

具有柔软性和易弯曲性。自从在1950年将DEHP增塑剂投放到医药应用领域中以后,DEHP就成为了其他多种医疗设备中所主要使用的增塑剂。使用DEHP增塑剂的医疗设备包括:心导管、气管插管、以及某些植入型心脏瓣膜及设备。

PVC袋以及PVC管的多种医疗用途

使用增塑聚氯乙烯(plasticizedPVC)所制成的医疗产品最初是用来替代天然橡胶和玻璃在医疗设备中的使用。替代的原因在于:增塑聚氯乙烯类材料具有更易杀菌、更加透明的特点,并且具有更好的化学稳定性和经济有效性。增塑聚氯乙烯类产品使用方便,并且由于其自身具有柔软性和弹性,因而可以避免对病人敏感的

组织造成损伤并避免使病人产生不舒适感。更进一步而言,增塑聚氯乙烯类产品可以通过有效防止血液凝结而改善全血的收集,并且扩大了血液处理的可选择范围。

可消毒型增塑聚氯乙烯医用管和导尿管不会发生“打结”现象,因此可以确保流体发生不间断的流动。这一特点不论在婴儿救治方面还是心内手术病人救治方面都显得非常重要。增塑聚氯乙烯(plasticizedPVC)的透明性还可以减少失误的发生,当流体流动减慢或者流动受阻时,医护人员可以迅速发现并进行处理。与此同时,增塑聚氯乙烯管的内表面光滑,可以防止血液凝结或者发生其他破坏。另外,标签也可以直接印刷在增塑聚氯乙烯表面而不会发生磨损,从而使增塑聚氯乙烯具有了额外的安全特色。

医疗用管和导尿管

二、问题所在

增塑剂的作用在于:增加聚合物的柔性、伸长率或处理(加工)的方便性。纯PVC 材料的硬度、柔性等固有性质都可以通过增塑剂的添加而得到改进。各种各样的增塑剂都可以使PVC变得柔软,然而最常用的增塑剂为邻苯二甲酸酯。DEHP(也常常被称作邻苯二甲酸二己酯或DOP)是一种由2-乙基己醇和邻苯二甲酸酐反应生成的邻苯二甲酸酯类化合物。

即使DEHP对健康的影响已经受到了人们的怀疑,但是DEHP仍然是PVC类医疗和外科产品中所选择使用的增塑剂之一,这主要是由于考虑到了DEHP本身的增塑性能和成本。由于在PVC中所使用的DEHP和其他邻苯二甲酸酯类增塑剂并不是以共价键的形式与聚合物进行连接的,因而在一定的媒介接触条件下增塑剂可以发生浸出现象。邻苯二甲酸酯增塑剂在水中是不溶的,但是可以很容易地与血浆、唾液等有机溶剂混合;这就可能导致病人在常规的医疗步骤中(例如输血、使用呼吸管或者导尿管的过程中)摄入或者吸收一定量的邻苯二甲酸酯增塑剂。然而一旦产生邻苯二甲酸酯增塑剂的吸收,通常认为这些增塑剂会被贮藏在脂肪组织中并且会产生畸形。机体代谢已摄取或吸收的邻苯二甲酸酯的能力还没有被很好地了解。人们怀疑DEHP 会造成内分泌的紊乱,影响生殖系统的健康,并且与男性生殖道异常具有一定的关系。

IV医疗用管中可能含有邻苯二甲酸酯

近来,关于邻苯二甲酸酯向PVC表面浸出并且进入人体的风险已经引起了人们越来越多的争论。尽管这些化学物质对人体的伤害还不明确,但是其他多种增塑剂的相关研究已经显示出了多种不同的结果。DEHP是一种使用最为广泛的邻苯二甲酸酯类化合物,会对实验动物产生包括活性有机体的致癌效应在内的一系列消极的影响。与生殖风险相关的安全问题已经在高度直接或间接暴露在这类材料中的病人群中表

现出来。这些病人群体具体而言包括:接触DEHP的婴儿、幼儿、孕妇以及哺乳期妇女。

新生婴儿护理中所用的无邻苯二甲酸酯管和手套

三、法规

上个月加利福尼亚签署了两条在所有州适用的、使用范围最广泛的法律,目的在于评估、标注、以及禁止潜在的与癌症、荷尔蒙紊乱相关以及会对人类健康产生其他毒性作用的工业化学物质。这些新的法律取代了原有的产品―副产品方法,覆盖了现在所使用的80,000种化学物质,并且首先主要集中在最具危险性并且最广泛使用的物质上,在这些物质浸出到大气、水或者人类皮肤之前的生产阶段就对其进行控制。AB1879法案要求:在2011年1月1日前所采用的规章要建立对产品材料识别并将其作为化学物进行排序的过程。SB509法案要求建立起一个毒物信息交流中心,用来在2011年1月1日以前收集、保存和发送详细而准确的有害化学物质的特性信息以及环境和毒物学的终端数据。

去年,欧盟新兴及新鉴定健康风险科学委员会(ScientificCommitteeonEmergingandNewly-IdentifiedHealthRisks,SCENIHR)发表了一篇题为“含有DEHP增塑聚氯乙烯或其他增塑剂的医疗设备对于新生婴儿的安全性及其他潜在风险”的报道。MHRA(英国药品和健康产品管理局)对SCENIHR

的报告进行了调查,并且得出结论:在关于医疗设备中DEHP的规章方面不需要使用额外的控制措施来协助弱化含DEHP的增塑聚氯乙烯在医疗设备中的使用。医疗设备指令提供了足够多的替代选择材料,因此一旦任意一种材料被证实具有毒性危害时,就可以尽快地用可选的具有更好的风险-优点平衡的替代材料进行取代。由于尚无新的证据表明含有DEHP增塑剂的医疗设备会对人类产生不可接受的健康风险,并且考

虑到含有DEHP增塑剂的PVC类医疗设备所具有的已经证明的临床优势,将DEHP增塑剂用别的增塑剂进行替代的考虑还为时尚早。

四、替代增塑剂

在医疗设备领域中,最广泛使用的DEHP的替代增塑剂包括:偏苯三甲酸三异辛酯(trioctyltrimellitate,TOTM)、己二酸二辛(di(2-ethylhexyl)adipate,DEHA)、丁酰柠檬酸三正己酯(butyryltrihexylcitrate,BTHC)。二(异壬基)环己胺-1,2-乙二酸酯(Di(isononyl)cyclohexane-1,2-dicarboxylate,DINCH)和邻苯二甲酸二异壬酯(diisononylphthalate,DINP)也有可能作为DEHP增塑剂的替代品。

针对板材、袋子和管材应用的重要技术标准包括:低温条件下的柔性,与PVC

的相容性,可消毒性,以及增塑剂在加工或使用过程中的损失量。另外,弹性恢复力是管材应用领域中的一个重要参数。表5表示了一些使用天然纤维增强的日用热塑性塑料和热固性化合物的例子。我们注意到在测试实验中由于成分的不同,因而材料相应地具有一定的拉伸强度和弯曲强度以及数据分布。

TOTM:在医疗设备行业中,TOTM主要用在血液和袋装输液装置中。TOTM在低温条件下的柔性不及DEHP。

DEHA:是一种用在贮存冷冻药液的材料中的有用的增塑剂。然而DEHA与PVC的相容性要次于DEHP,并且在加工处理方面也稍稍难于DEHP。

BTHC:这种增塑剂是特别为医用物品而设计的,尤其是将其应用在血液贮藏袋中。然而无法对其进行蒸汽消毒。

DINP:现在主要用作医疗管制设备中的增塑剂,在耐蒸汽消毒方面优于DEHP。

DINCH:是邻苯二甲酸二异壬酯(DINP)相应的氢化产物。

尽管DINP和DEHA存在一些问题,但是这些材料在致癌性和生殖毒性方面的表现均优于DEHP。然而,这些物质在健康护理行业被接受的程度却是缓慢的,部分原因在于缺乏这些替代增塑剂和其代谢产物在健康作用方面的实际信息。

“Superkleen”专业乙烯基类化合物是在技术方面获得改进的新一代特殊材料。这类“Superkleen”专业乙烯基化合物配方是由经过FDA认证的不含DEHP、不含邻苯二甲酸酯的增塑剂体系形成的。这类化合物使用了柠檬酸盐类增塑剂。这类

ATC-IVAlpha添加剂包装采用的是一类天然生成的三元单羟基酸类衍生物。据生产厂商讲,这类增塑剂可以用在医疗设备成型、婴儿玩具成型以及其他需要对成型进行控制的产品中。这些无嗅无味,具有生物相容性且具有伽马辐射稳定性的化合物满足了USPClassVI和WI-38生物测试的要求。该类化合物的硬度在55-95A之间,功能性与传统的乙烯基类产品相当,并具有相似的成型加工过程。

今年年初,GeonHC乙烯基类化合物被引进了健康护理行业。这类乙烯基类材料不含邻苯二甲酸酯,具有耐伽马辐射和耐环氧乙烷(EtO)消毒性,在较宽的硬度范围内具有灵活的注射成型和挤出成型特性。这些化合物的邵尔硬度值较低,仅为60。这一几近严格的级别使得大部分化合物满足了USPClass6标准和FDA的相关要求。

用于健康护理行业的乙烯基类化合物

五、替代材料

现在,不但可以得到本身具有弹性的材料,还可以得到不经过增塑就可具有和DEHP/PVC类材料相同功能的材料。新近引入的VersaflexCLE95,不含邻苯二甲酸酯,并且满足了透明性、可消毒性和低提取性的市场设计要求。 VersaflexCLE95是一种热塑性弹性体(thermoplasticelastomer,TPE),目的在于消除材料对于增塑剂的需要。新近经过FDA认证的TPE材料具有伽马辐射稳定性和高压消毒稳定性,并且与竞争性产品相比,具有出众的透明性、较低的硬度以及优异的低温弹性方面

之间独特的平衡。这类材料的目标应用领域包括:医疗用管、药品贮藏和传输、面罩、以及婴儿护理产品。

用在医疗设备中的不含邻苯二甲酸酯的TPE材料

其他可以在医疗设备中替代DEHP/PVC的材料包括:乙烯醋酸乙烯酯共聚物(ethylvinylacetate,EVA)、聚烯烃(PE、PP)、聚氨酯、硅树脂、TPU以及这些材料的共混物和多层复合材料。针对这些材料,关键需要考虑到的是它们在医用条件下的保质期,即这些材料在保持柔韧性且不浸出有害化学物质的能力。用在医用管材中的材料必须能够多种要求,具体而言包括:具有薄的内壁、坚固耐用且摩擦系数低、具有高的耐化学腐蚀性和耐温度变化性。它们还必须具有与医疗设备中的其他组成部分的可焊性。

乙烯醋酸乙烯酯共聚物(ethylvinylacetate,EVA):是一种多年来在医用膜领域中所使用的共聚混合物。具体的应用包括:用在肠外和肠内溶液用膜以及将药品按照一定要求混合的应用中。

聚乙烯:是一种在医疗设备中广泛使用的稳定聚合物。由于聚乙烯具有柔性、透明性和韧性,在医疗管材中有着尤其广泛的应用。PE质量小于PVC,并且也相对便宜和易于成型。然而PE的透明性和柔性要低于PVC材料。

硅树脂:是一种本身具有半透明性、无嗅无味的合成橡胶。硅树脂具有生物惰性,而其本身所具有的光滑性和弹性使得其在医疗方面的应用变得简单易行。传统的硅橡胶可以具有相当高的极限伸长率,但是拉伸强度却比较低或者只能达到一般水平。因此,绝大多数医用硅橡胶的韧性都不是特别高。

热塑性聚氨酯(Thermoplasticpolyurethane,TPU):通过将乙醇和二异氰酸酯或聚异氰酸酯反应而制得。传统的TPU材料具有优异的物理性能,不但具有高的伸长率还具有高的拉伸强度,因而可以形成韧性弹性体。

一般而言,这些材料表现出了与DEHP/PVC相当的或者高于DEHP/PVC材料的性能、环境以及人类健康方面的优点。然而,这些材料的成本有高于DEHP/PVC材料的成本的趋势。另外,EVA和聚烯烃的气体渗透性以及硅树脂和TPU的可制造性要差于DEHP/PVC材料。TPU材料的生产引起了人们对于环境和人类健康的关注,从这个角度考虑,将不利于TPU材料用作DEHP/PVC材料的替代物。

相关供应商和贸易机构

六、结论

PVC在各种各样的医疗产品中有着悠久的使用历史。PVC在医疗产品中的应用包括输液袋和导尿管等等。这些医疗设备经过了世界范围内包括FDA在内的无数政府机构和独立健康机构的严格的监管审查。在过去40多年的使用过程当中,这些材料的安全性已经经过了50亿到70亿急性接触住院天数以及10亿到20亿慢性接触住院天数的证明,并没有发现PVC类材料具有任何反作用。可替代材料能够有效取代DEHP(或含DEHP的PVC)的程度还需要在当今使用的广泛的范围内进行测试。这些可替代材料还必须进行毒物学和具体特定的使用领域可接受的安全标准的评估,并且要具有与原来使用材料相当的安全程度。病人的安全性、功能的有效性、成本的经济性以及规章的遵从性将会对未来医疗设备材料的选择及其优先性产生指导性作用。

增塑剂毒性的相关风险评估

邻苯二甲酸二(2-乙基己基)酯(DEHP)作为聚氯乙烯(PVC)等塑料制品的增塑剂,可增加塑料的弹性和韧性,被广泛应用于塑料工业。DEHP在塑料中是以游离的形式存在的,在重量上可达30%~50%,很容易进入环境。作为环境污染物,可以在地表水、地下水、饮用水、空气、土壤及动、植物体内广泛检测到。目前的研究发现其毒性作用主要是作为内分泌干扰物,表现为生殖生长毒性、肝肾毒性及血液和生化方面的改变。随着DEHP产量的逐年增加,其在环境中的浓度也逐渐升高,对人体的毒性作用也越来越受到人们的关注。目前对其健康效应方面的评价尚处于实验室动物研究阶段,本文仅就国内外DEHP的毒性研究作一综述。

理化特性↓

邻苯二甲酸二(2-乙基己基)酯(C24H38O4)常温下为澄清的液态油性化合物,分子

量为390156 ,熔点255℃,沸点在大气压为760mmHg时为387℃,在5mmHg时为230℃,200℃时的蒸汽压为1.2mmHg,密度为0.9861,难溶于水,易溶于有机溶剂。

代谢和分布↓

1、吸收

DEHP可经胃肠道、肺和皮肤吸收,通常以胃肠道为主要吸收途径。从DEHP代谢物在大鼠的排泄过程可知,经口给予的DEHP90%以上在胃肠道被吸收。DEHP进入胃肠道后,受胰腺酶和肠道内一些酶的作用,大部分迅速由双酯转化为单酯(MEHP),然后

被吸收。Teirlynck和Belpaire发现经口给予大鼠2.8g/kg的DEHP 3h后,血液中双酯的浓度为8.8mg/ml,而单酯的浓度则为63.2mg/ml。

2、分布

经口给予DEHP经消化吸收后,DEHP及其代谢产物主要分布于血液、肝脏、肾脏、胃肠道以及脂肪组织,其中在大鼠的睾丸组织中浓度相对较高。Oishi和Hiraga发现

将溶于植物油的DEHP以9.8g/kg的剂量经口给药,经6~24h后DEHP与其单酯代谢产物在血液和各组织中达到峰浓度。

Elsisi等人应用30~40mg/kg的剂量给F-344大鼠经皮肤染毒,一周后发现绝大多数代谢产物出现于脂肪、皮肤和肌肉中。

3、代谢

DEHP进入体内代谢的第一步就是水解成为单酯系列,经口给药后这一步主要在胃肠道进行。但在其他组织,如肝脏、肾脏、胰腺、肺脏、血液、睾丸组织中都可将其水解为单酯。DEHP进入体内后被迅速降解,24h后仅剩痕量水平。DEHP只有在肝脏内才可被完全代谢为邻苯二甲酸。MEHP在雪豹、灵长类动物、人、和鼠类等体内均可形成葡萄糖苷酸的偶联体,水解下来的异辛基链也能被进一步氧化。对大鼠的研究显示DEHP的清除速率要远比MEHP的清除速率快。DEHP具有脂溶性,能储存于脂肪组织中而长时间不被代谢掉。DEHP在肺脏的半衰期仅为1.5h,肝脏中为28.4h,在脂肪组织中为156h。MEHP在肝脏组织中的半衰期为32h,在脂肪组织中则为68h。Oishi和Hiraga的研究发现单酯在睾丸组织中的半衰期为50h,而双酯则只有8.3h。Oishi还发现在用DEHP处理大鼠之后,其睾丸组织中有明显的MEHP蓄积,且MEHP在睾丸组织不能进一步代谢。

4、排泄

由于DEHP进入体内后迅速代谢为单酯,处理和降解单酯成为代谢的主要任务。对许多物种包括人体进行检测发现,单酯以一种葡萄糖苷酸偶联体的形式存在于尿液,粪便和胆汁中。与其他物种不同,在大鼠体内,单酯在排泄之前其分子中末端碳原子或末端倒数第二个碳原子在排泄之前被氧化,单酯还可以被进一步水解为邻苯二甲酸后排泄至体外。美国环境保护署报道DEHP在人体内的半衰期平均为12h。以14C 标记的DEHP经皮进入F-344大鼠体内后需7d才能从尿液和粪便清除,其中尿液为主要清除途径。

急性毒性

DEHP的急性毒性较低,Sax和Lewis等人报道经口给药后,小鼠的LD50为30g/kg,大鼠为30.6g/kg,家兔为34g/kg;小鼠、大鼠、鸽、兔、鸡静脉注射DEHP0.07~0.3g/kg 可引起死亡;大鼠腹腔注射DEHP其LD50为5~30g/kg。

慢性毒性↓

1、体重及器官重量的改变

d雌性组的子宫重量明显低于对照组。 d雄性组中睾丸重量明显低于对照组。6000mg/kg d以及6000mg/kg d、1500mg/kg d雌、雄性组的肾脏重量与对照组相比明显下降。相反,在以上几组中肝脏重量却明显增加。肝细胞内滑面内质网增生,过氧化物酶体在数量和形态上均增殖。在500mg/kg d雄性组以及6000mg/kg d和1500mg/kg d组的雌性和雄性小鼠的存活率都下降,雄性组体重增加减缓,而雌性组则无明显变化。104周后,500mg/kg d剂量的DEHP104周,其中6000mg/kg Raymond M 等人用B6C3F1小鼠进行试验,分别经口给予0、100、500、1500及6000mg/kg

2、对血液系统的影响

d组血浆中尿素氮(BUN)和白蛋白的含量比对照组显著升高,而球蛋白含量降低。在104周末,丙氨酸氨基转移酶(AL T)和天门冬酸氨基移酶(AST)的活性增高,但尚无统计学意义。红细胞数、血红蛋白、红细胞压积都低于对照组。 d剂量的DEHP喂养F-344大鼠104周,在12500mg/kg 对血液系统最明显的影响是使血红蛋白含量降低,红细胞压积减小。Raymond M等人以0、100、500、2500和12500mg/kg

生殖毒性↓

该领域研究的报道相对较多。主要表现为胎儿死亡率升高,胎儿畸形,体重偏低,肝脏、肾脏的相对/绝对质量升高等。研究发现,DEHP可刺激下丘脑产生并释放促性腺激素释放激素,使垂体释放卵泡刺激素和黄体生成素失调。DEHP及其代谢产物进入睾丸后,支持细胞和间质细胞作为它们的靶点首先受到攻击,线粒体和内质网为主要受损细胞器,使得睾丸体积减小,这样就阻碍了精子的正常发生,但引起这一反应所需的浓度较高,足以引起肝肾的绝对和相对重量改变及引起胰腺和肝脏的组织学变化。

DEHP还可以反射性引起雌激素分泌减少,影响雌性生殖功能。此外,DEHP可以影响体内锌的代谢,促进锌的排泄。体内锌含量的降低势必影响生殖功能。

Toshiya Funabashi等人发现环境类雌激素可以诱导下丘脑孕酮受体mRNA的表达,以此来影响生殖功能。

致癌性

Rao和Reddy发现DEHP及其代谢产物可以引起过氧化物酶的增值,而过氧化物酶增高可导致某些原致癌物的致癌性增加。Christopher H.Hurst等人发现DEHP的致癌作用是通过MEHP实现的,目前只发现其有致动物肝癌作用。对于其致肝癌的机理,推测可能与过氧化物酶体诱导亲电子自由基产生增多有关。在啮齿动物体内存在一种过氧化物酶体激活受体(PPAR),其又可分为PPAR和PPAR,其中以PPAR为主。只有在这种受体存在的情况下DEHP及其代谢产物才能引起癌症。灵长类动物体内的PPAR 要远比啮齿类动物少,故尚不能直接以实验室动物结果外推到人类。

安全性

近年来,人们非常关注PVC制品中所含的二恶英和环境激素等问题,各种议论给PVC市场带来了不利影响。日本增塑剂工业协会曾广泛提供有关邻苯二甲酸脂使用的安全资料,努力消除人们对PVC制品的误解。协会对在邻苯二甲酸酯类增塑剂中使用量最多的DOP的安全性能进行了多方位和细致的研究,结果获得了世界公认。下面以DEHP(邻苯二甲酸双(2-乙基乙基)脂)为例,详细的分析这类增塑剂的安全性。

在许多场所能检测出DEHP,使人们对该物质产生了担忧,但近年来人们对DEHP 安全性的认识已经有了较大的提高。实际上,DEHP的蒸气压和在水中溶解度极小,仅能用特殊仪器从空气中和水中检测出很低的含量。虽然食品被检测出有PPM级含量的DEHP,但对人类和啮齿类动物的影响很小。2000年2月,国际癌症研究机构(iarc)否定了该物质对人体的致癌性,2003年1月通过对灵长类动物的睾丸实验,

证实没有影响。2003年6月日本环境省发表了包括DEHP在内的几种邻苯二甲酸酯不会产生环境激素的研究报告。

在日本,对玩具、油性食品以及病房都设定了安全标准;在欧洲,根据对老鼠睾丸的毒性试验,玩具中的cmr(致癌性、变异性、生殖毒性)物质也有了严格的规定和限制。

日本和海外各种机构对DEHP进行了损害评估,大部分作出DEHP对人体健康没有影响的结论。2005年2月,日本产业技术综合研究所发表了“邻苯二甲酸酯——DEHP”报告,对该物质进行了详细的损害评定。与以往不同,这是日本首次对DEHP 进行综合细致的风险评估。评估报告内容包括近年日本环境省、厚生劳动省、国土交通省和东京市等调查DEHP的环境监测数据,审核过去对DEHP的安全性研究和对人体及生态的影响浓度(tid的日吸收量),从中了解到暴露数据和浓度对生态有没有影响,结论如下:(1)除特殊医疗和工作领域外,不必担心DEHP会对人体造成任何伤害;(2)对生态的影响与人体影响评估一样,也不会造成任何损害。日本增塑剂工业协会经过长期反复调查研究,认为“DEHP对于人类和环境不会带来不利影响,可以放心使用”。

PVC在各种各样的医疗产品中有着悠久的使用历史。PVC在医疗产品中的应用包括输液袋和导尿管等等。这些医疗设备经过了世界范围内包括FDA在内的无数政府机构和独立健康机构的严格的监管审查。在过去40多年的使用过程中,这些材料的安全性已经经过了50亿到70亿急性接触住院以及10亿到20亿慢性接触住院天数的证明,并没有发现PVC类材料具有任何反作用。可替代材料能够有效取代DEHP(或含DEHP的PVC)的程度还需要在当今使用的广泛范围内进行测试。这些可替代材料还必须进行毒物学和具体特定的使用领域可接受的安全标准的评估,并且要具有与原来使用材料相当的安全程度。病人的安全性、功能的有效性、成本的经济性以及规章的遵从性将会对未来医疗设备材料的选择及其优先性产生指导性作用。

PVC聚酯增塑剂的应用

PVC聚酯增塑剂的应用 PVC聚酯增塑剂的应用: 聚酯增塑剂可用于PVC制品特别是作为PVC高档制品助剂,在接触食品方面包括包装薄膜、饮料软管、乳制品机械及瓶盖垫片等。 用于橡胶制品,能赋予橡胶以硫化耐热性、耐油性、抗溶胀性和耐迁移性,能改善胶料加工工艺性能,如降低胶料的粘度,提高硫化的回弹性和伸长率,对胶料的拉伸强度和撕裂强度下降较小,常用于苯乙烯—丁二烯橡胶和丁腈橡胶制品中。 在EVA—VC接枝共聚树脂中,聚酯增塑剂可作为硬质改性剂使用,用于PVC 门、窗等异型材配方中,加量6~10份聚酯增塑剂作为助剂后,其制品的耐候性、冲击性优良;聚酯增塑剂在软PVC制品中,加量能达到20%~70%。用聚酯增塑剂生产出特种丁腈橡胶粉末,可用于PVC、ABS树脂、酚醛树脂等的改性剂,能增加材料韧性和改善冷冲击性。 将聚酯增塑剂用于PVC改性剂,将生产的PVC改性剂用于硬质PVC配方内,能改善PVC树脂的脆性,起到极好的增韧效果。聚酯增塑剂用于PVC材料,具有优良的加工性能与耐擦伤性,特别适用于耐油、水的各种塑料制品。 PVC聚酯增塑剂的应用效果: 用PVC聚酯增塑剂生产出特种丁腈橡胶粉末,可用于PVC、abs树脂、酚醛树脂等的改性剂,能增加材料韧性和改善冷冲击性。PVC聚酯增塑剂生产的丁腈粉末是制造耐油制品较理想的原材料,将PVC聚酯增塑剂用于PVC改性剂,将生产的PVC改性剂用于硬质PVC配方内,能改善PVC树脂的脆性,起到极好的增韧效果。 PVC聚酯增塑剂用于PVC材料,具有优良的加工性能与耐擦伤性,特别适用于耐油、水的各种塑料制品。产品的加工性能和PVC制品的特性都会下降。 在配方中加入DOP的作用是与聚酯起到增塑的协同作用,提高PVC制品的性能,PVC聚酯增塑剂能对产品的质量的改观起到不可替代的作用。在配方中加入量在15份以上,PVC聚酯增塑剂就能使制品的特性有较大的提高。 新生PVC聚酯增塑剂广泛应用于耐油、耐高温特殊制品,如:耐油胶管、耐高温、高湿非迁移电缆料,耐高温线材的包复层、绝缘料等,用于接触涂料层、橡胶、聚苯乙烯、ABS和有机溶剂紧密的制品,如:电器电线、冰箱密封条、管、器材等。 在抗污染制品方面用于地板材料、耐油手套及胶靴。在接触食品方面可用于包装薄膜、饮料软管、瓶盖垫片等。作为冲击改性剂用于硬质PVC配方中,起到改善PVC树脂脆性,增韧的效果。 PVC聚酯增塑剂可用于PVC制品特别是作为PVC高档制品助剂,在接触食品方面包括包装薄膜、饮料软管、乳制品机械及瓶盖垫片等。

各国关于PVC材料及增塑剂的安全规定

各国关于PVC材料及增塑剂的安全规定 聚氯乙烯(PVC)作为原材料已被广泛应用于食品包装、玩具、医疗用品、化妆品、鞋、塑料门窗等产业。PVC薄膜、容器等制品是以PVC树脂为主要原料,添加增塑剂,稳定剂、防老化剂、阻燃剂等助剂加工制成的。由于PVC及其常用的增塑剂。邻苯二甲酸二(2-乙基)己酯(DEHP)于2001年被国际癌症研究中心列为有致癌作用的物质,残留在PVC中的氯乙烯单体(游离于聚合体树脂的氯乙烯)被国际癌症研究中心列为人类致癌物。另据报道称PVC焚烧和深埋处理都会产生二恶英,因此PVC的使用安全引起公众的关注。 一、氯乙烯的残留量规定 由于氯乙烯的高毒性,因此国内外对食品包装材料、医疗器械等使用的PVC 中氯乙烯的残留量早有规定。 1991年,国际食品法典委员会(CAC)规定食品包装材料中的氯乙烯单体应不高于1.0ppm。 欧盟“关于与食品接触的塑料原料及其制品的指令(2002/72/EC)”的附录Ⅱ列出了允许塑料原料及其制品使用的单体和其它物质的目录,目录中编号2650是聚氯乙烯,其技术要求参照“关于与食品接触的、含有氯乙烯单体的原料及其制品指令(78/142/EEC)”。78/142/EEC指令附录Ⅰ规定,原料及其制品中氯乙烯单体的含量不大于1ppm﹔附录Ⅱ规定原料及其制品中氯乙烯 单体的含量和由原料及其制品中释放转移到食品中的氯乙烯单体的含量的测试方法是气相色谱法,方法测试精度为0.01ppm。 我国现行国家标准对氯乙烯单体的残留量也有规定,如食品包装材料标准GB4803-94《食品容器、包装材料用聚氯乙烯树脂卫生标准》规定PVC树脂中的氯乙烯单体残留量为5ppm﹔GB9681-1988《食品包装用聚氯乙烯成型品卫生标准》、GB14944-1994《食品包装用聚氯乙烯瓶盖垫片及粒料卫生标准》,医疗用品标准GB14232.1-2004《人体血液及血液成分袋式塑料容器第1部分﹕传统型血袋》、GB15593-1995《输血(液)吹塑薄膜袋用软聚氯乙烯塑料》、GB10010-1988《医用软聚氯乙烯管材》规定PVC成型品中的氯乙烯单体残留量不大于1ppm。 2005年10月,国家质量监督检验检疫总局组织抽查了市场上销售的44种PVC食品保鲜膜,其氯乙烯单体残留量均不大于1ppm,符合国家标准。 二、邻二甲酸酯类增塑剂使用的规定

pvc制品中聚酯增塑剂作用

pvc制品中聚酯增塑剂作用 聚酯增塑剂在pvc制品中的应用: 聚酯增塑剂可用于PVC制品特别是作为PVC高档制品助剂,伊川奥瑞拉化工聚酯增塑剂应用广泛,在pvc制品中效果明显。广泛应用于耐油电缆、煤气管、防水卷材、人造革、鞋料、耐高温线材包覆层、水箱密封条、各种设备(包括冷冻设备、机动车辆)的垫片、嵌条;室内高级装饰品;电气胶带;耐油耐汽油的特殊制品等。在接触食品方面包括包装薄膜、饮料软管、乳制品机械及瓶盖垫片等。 聚酯增塑剂在pvc制品中作用: 1、聚酯增塑剂用于橡胶制品,能赋予橡胶以硫化耐热性、耐油性、抗溶胀性和耐迁移性,能改善胶料加工工艺性能。如降低胶料的粘度,提高硫化的回弹性和伸长率,对胶料的拉伸强度和撕裂强度下降较小,常用于苯乙烯—丁二烯橡胶和丁腈橡胶制品中。 2、在EVA—VC接枝共聚树脂中,聚酯增塑剂可作为硬质改性剂使用,用于PVC门、窗等异型材配方中,加量6~10份聚酯增塑剂作为助剂后,其制品的耐候性、冲击性优良; 3、聚酯增塑剂在软PVC制品中,加量能达到20%~70%。用聚酯增塑剂生产出特种丁腈橡胶粉末可用于PVC、ABS树脂、酚醛树脂等的改性剂,能增加材料韧性和改善冷冲击性。聚酯增塑剂生产的丁腈粉末是制造耐油制品较理想的原材料。 4、将聚酯增塑剂用于PVC改性剂,将生产的PVC改性剂用于硬质PVC配方内,能改善PVC树脂的脆性,起到极好的增韧效果。聚酯增塑剂用于PVC材料,具有优良的加工性能与耐擦伤性,特别适用于耐油、水的各种塑料制品。 5、聚酯型增塑剂在PVC使用过程中,必须使PVC树脂与液体增塑剂(DOP)完全吸收后再加入高分子聚酯增塑剂,具体操作方法是在混炼机内的PVC完全吸收增塑剂呈干粉状时,再加入聚酯增塑剂。 如果将PVC树脂、DOP、聚酯增塑剂同时加入,则聚酯增塑剂在PVC之前会首先吸收DOP等到其他增塑剂,这样会导致PVC塑化不完全,产品的加工性能和PVC制品的特性都会下降。 由于聚酯增塑剂具有较强的极性,亲和力和其他液体增塑剂的特点,当聚酯增塑剂对PVC产品可以起到吸引和固定其他增塑剂对PVC产品的表面迁移,因此,聚酯增塑剂被认为是永久的增塑剂,聚酯增塑剂可用于各种PVC产品,特别是PVC高档产品不可或缺的加工助剂。

常用PVC增塑剂种类、区别以及PVC增塑剂配方成分

常用PVC增塑剂种类、区别以及PVC增塑剂配方成分1.脂肪酸酯类 脂肪酸酯类的低温性能很好,但与聚氯乙烯的相溶性较差故只能用作耐寒的副增塑剂与邻苯二甲酸酯类并用。最常用的品种是己二酸二辛酯和癸二酸二辛酯。 (1)己二酸二辛酯(简称DOA) :无色无嗅液体,无毒,溶于大多数有机溶剂,微溶于乙二醇类,不溶于水,DOA对PVC的临界塑化温度为12l一125℃。 (2)已二酸二异癸酯(简称DIDA) :清澈易流动的油状液体。 (3)壬二酸二辛酯(简称D0Z) :几乎是无色的透明液体。 (4)癸二酸二丁酸(简称DBS) :几乎是无色的液体。 (5)癸二酸二辛酯(简称DOS) :几乎是无色的油状液体,不溶于水,溶于醇、苯、醚等有机溶剂。 (6)癸二酸二异辛酯(简称DIOS) :无色清澈液体,溶于酮、醇、酯、芳香烃和脂肪烃等大多数有机溶剂,微溶于胺和多元醇。 (7)二(2—乙基丁酸)三缩乙二醇酯(简称3GH) :它是安全玻璃用聚乙烯醇缩丁醛薄膜中最为广泛使用的增塑剂,同时它对纤维索塑料、丙烯酸酯塑料和聚氯乙烯也是良好的增塑剂。 2.邻苯二甲酸酯类 邻苯二田酸酣类是目前最广泛使用的主增塑剂,品种多、产量高,井具有色泽浅、毒性低、电性能好、挥发件小、气味少、耐低温性一般等特点。目前邻苯二酸酯类的消耗量约占增塑剂总消耗量的80-85%,而其中最常用的是邻苯二甲酸二辛酯和邻苯二甲酸二异辛酯两种。 (1)邻苯二甲酸二辛酯((简称DOP):无色油状液体,有特殊气味。

(2)邻苯二甲酸二异辛酯(简称DIOP) :几乎是无色的粘稠液体,溶于大多数有机溶剂和烃类。 (3)邻苯二甲酸二异癸酯(简称DIDP) :粘稠液体,溶于大多数有机溶剂和烃类,不溶于或微溶于甘油、乙二醇和某些胺类。它的挥发性比DOP小。耐迁移,是一种低挥发性增塑剂,又耐老化,电性能好,但相溶性差些。 (4)邻苯二甲酸二异壬酯(简称DINP):透明油状液体,其高温下的挥发性只是DOP的一半。 (5)邻苯二甲酸二丁酯(简称DBP):无色透明液体,具有芳香族气味,溶于大多数有机溶剂和烃类。DBP对PVC的临界塑化温度为90—95℃。 (6)邻苯二甲酸二异丁酯(简称DIBP) :无色透明液体,DIBP在PVC农用薄膜中使用时曾发现由于它的析出致使水稻烂秧的问题。 (7)邻苯二甲酸丁苄酯(简称BBP) :透明油状液体,溶于有机溶剂和烃类,不溶于水。BBP对PVC的临界塑化温度为96-100℃。 (8)邻苯二甲酸二甲酯(简称DMP) :无色油状液体,微带芳香族气味,常温下不溶于水,和脂肪烃混溶,与大多数树脂相溶性良好. (9)邻苯二甲酸二乙酯(简称DEP) :无色油状液体,无毒,微带芳香族气味,溶于大多数有机溶剂。 (10)邻苯二甲酸二环己酯(DCHP) :具有芳香族气味的白色结晶状粉末.溶于大多数有机溶剂,在热的汽油和矿物油中完全溶解,微溶于乙二醇类和某些胺类。 (11)对苯二甲酸二辛酯(DOTP) :DOTP与DOP的物理性能相似,制品的机械性能也相似,但DOTP的挥发件比DOP小得多。 3.磷酸酯类

常用pvc增塑剂种类

常用pvc增塑剂种类 pvc增塑剂,代号8650 是二辛酯、二丁酯优良替代品,可以替代100%。新型环保增塑剂,执行GB-11406-89标准,分子式(C6H5COOCH2CH2CO2),分子量314,分为8650—1#为无色无味透明液体和8650—2#淡黄色油状透明液体两种。 增塑剂详细分类: 脂肪族二元酸酯(如: 己二酸二辛酯DOA、癸二酸二辛酯DOS) (1)邻苯二甲酸酯(如: DBP、DOP、DIDP) (2)脂肪族二元酸酯(如: 己二酸二辛酯DOA、癸二酸二辛酯DOS) (3)磷酸酯(如:磷酸三甲苯酯TCP、磷酸甲苯二苯酯CDP) (4)环氧化合物(如:环氧化大豆油、环氧油酸丁酯) (5)聚合型增塑剂(如:己二酸丙二醇聚酯) (6)苯多酸酯(如: 1,2,4-偏苯三酸三异辛酯) (7)含氯增塑剂(如: 氯化石蜡、五氯硬酯酸甲酯) (8)烷基磺酸酯 (9)多元醇酯 (10)其它增塑剂 新生增塑剂小编给您列举了常用pvc增塑剂在日常生活中的应用,比如; 增塑剂作为一种化学试剂在工业生产中的应用非常的广泛,

塑化剂在人们生活中的方方面面基本上都是。如塑料袋用到塑化剂,塑料制品也用到塑化剂。比如一般常使用的保鲜膜,一种是无添加剂的PE(聚乙烯)材料,但其黏性较差;另一种广被使用的是PVC(聚氯乙烯)保鲜膜,有大量的塑化剂,以让PVC(聚氯乙烯)材质变得柔软且增加黏度,非常适合生鲜食品的包装。 另一个广泛存有塑化剂的产品是PVC制造的儿童玩具,欧盟已经明定塑料玩具中塑化剂的含量需0.1%以下,但台湾尚无明确规定或限制。 女性经常使用之香水、指甲油等化妆品,则以邻苯二甲酸酯类作为定香剂,以保持香料气味,或使指甲油薄膜更光滑。 这些都是常用pvc增塑剂的种类与具体应用。

甘油酯型聚氯乙烯增塑剂的研究

助剂 甘油酯型聚氯乙烯增塑剂的研究 王钰修1* ,周昌林2 ,高 峻1 ,雷景新 2 (1.四川大学化学工程学院,四川成都610065; 2.四川大学高分子材料工程国家重点实验室,四川成都610065) [关键词]苯甲酸乙酸甘油酯;增塑剂;聚氯乙烯 [摘 要]以甘油、苯甲酸和乙酸为原料合成了苯甲酸乙酸甘油酯,采用FTIR 和力学性能测试研究了合成产物的结构及其对聚氯乙烯的增塑性能。结果表明,合成的苯甲酸乙酸甘油酯对PVC 具有优良的增塑性能。 [中图分类号]TQ 325.3;TQ314.24 [文献标志码]A [文章编号]1009-7937(2008)08-0026-03 Reseach on the glycerol ester type plasticizer for PVC WA N G Yu -x iu 1 ,ZH OU Chang -lin 2 ,G AO J un 1 ,L EI J ing -x in 2 (1.Chemi cal Engineering Institute of Sichuan University,Chengdu 610065,Chi na; 2.The State Key Laboratory of Po lymer Materials Engineering,Sichuan University,Chengdu 610065,China) Key words:benzoate-acetate glycerol ester;plastici zer;PVC Abstract:Benzoate-acetate glycerol ester was synthesized from glycerol,benzoic acid and aceti c acid.The structure of the synthesi zed benzoate-acetate glycerol ester and its plasti cizing effects on PVC were studied by FTIR and mechanical property test.The resul ts show ed that the synthesized benzoate-acetate glycerol ester had good pl asticizing effects on PVC. 聚氯乙烯(PVC)是一种综合性能优良的通用塑料,而增塑剂是PVC 制品用量最大的一类助剂,为PVC 的大规模工业化应用做出了重要贡献[1-3]。邻苯二甲酸酯类增塑剂是增塑剂领域中用量最大、品种最多、应用最广的家族。近年来,国外不断有邻苯二甲酸辛酯(DOP)等增塑剂可能致癌的报道,其使用范围受到限制[4]。环保、低毒的柠檬酸酯、偏苯三酸酯、二甘醇二苯甲酸酯和聚酯等绿色增塑剂受到人们的青睐,应用前景广泛[5] 。 甘油三乙酸酯安全无毒,长期以来作为纤维素类材料的增塑剂使用,但其与PVC 树脂的相容性差,限制了其在PVC 领域中的应用范围[6] 。本文拟对三乙酸甘油酯进行结构修饰,以甘油、苯甲酸和乙酸为原料,合成苯甲酸乙酸甘油酯,该结构与三乙酸甘油酯相比,分子中引入了苯环结构,可改善其与PVC 树脂之间的相容性,提高增塑效率。该增塑剂的结构新颖,尚未见有关其合成和应用的研究报道。 1 实验部分 1.1 主要原料 甘油、冰乙酸、苯甲酸、甲苯、乙酸异丙酯、硫酸氢钠、对甲苯磺酸均为分析纯,成都市科龙化工试剂厂生产;PVC-SG3树脂,宜宾天原股份有限公司生产;复合稳定剂,工业级,Baercocher 公司生产。1.2样品制备1.2.1 甘油酯的合成 在装有温度计、分馏柱、分水器、搅拌器的三口瓶中,加入甘油、苯甲酸、甲苯带水剂和对甲苯磺酸催化剂,机械搅拌下加热回流,当分出的水量达到理论量或无水分出时,第一步酯化反应结束。接着加入乙酸、乙酸异丙酯带水剂和硫酸氢钠催化剂,加热回流,当分出的水量达到理论量无水分出时,酯化结束。将上述物料冷却至室温后,减压升温提纯,真空 26 第36卷 第8期2008年8月 聚氯乙烯Polyv iny l Chloride Vol.36,No.8 Aug.,2008* [收稿日期]2008-05-22 [联系人]雷景新,教授,博士生导师,jx lei @https://www.360docs.net/doc/c818410194.html, [作者简介]王钰修(1985!),男,硕士研究生,主要从事高分子功能单体的合成与改性研究。

PVC增塑剂常见的问题

PVC增塑剂常见的问题 什么是增塑剂 当下在塑料产品的加工工艺中,增塑剂已经是不可缺少的辅助原料助剂之一。增塑剂大多是一种高沸点的液态酯类。按一定的比例加入树脂中,可以改变树脂的性质,如增加塑料的柔软性,降低熔融料的黏度,使树脂变得容易加工成型。按塑料制品的性能要求,PVC增塑剂应该怎样分类 按聚氯乙烯塑料制品的性能要求,加入配方中的PVC增塑剂可分为耐寒增塑剂、耐高温增塑剂、耐热耐光增塑剂、阻燃增塑剂、无毒增塑刺和耐菌性增塑剂。 ①耐寒增塑剂:在聚氯乙烯树脂中,可使塑料制品在较低的温度环境中还保持较好的柔软性的增塑刺,称为耐寒增塑剂。像伊川奥瑞拉化工这类增塑剂有癸二酸二己酯、已二酸二己酯、磷酸三辛酯等。 ②耐高温增塑剂:能让聚氯乙烯塑料制品在较高的温度环境巾应用和加工的增塑剂,称为耐高温增塑剂。这类增塑刺有苯二甲酸双十三醇酯、季戊四醇酯、偏苯三酸酯等。 ③耐热耐光增塑剂:加入聚氯乙烯树脂中,能抑制和延长塑料制品在热和光作用下的变色老化时间的增塑剂,称为耐热耐光增塑剂。这类增塑剂有环氧十八酸丁酯、环氧十八酸辛酯、环氧大豆油等。 ④阻燃增塑剂:能够提高塑料制品的阻燃性能的增塑剂,称为阻燃增塑剂。这类增塑剂包括磷酸酯及氯化石蜡,常用的增塑剂有磷酸三甲酚酯等。 ⑤无毒增塑剂:用于食品包装和医疗器械方面的软质聚氯乙烯塑料制品,应在树脂配方中加无毒性增塑剂。常用的这类增塑剂有柠檬酸三正丁酯(TBC)、苯

二甲酸酯、环氧大豆油等。 ⑥耐菌性增塑剂:加入聚氯乙烯树脂配方中,可减少菌类对塑料制品的影响的增塑剂,称为耐菌性增塑剂。如:树脂配方中加入氯化石蜡、磷酸醋或苯二甲酸酯增塑剂,可防止霉菌对制品的侵蚀。 塑料制品配方中选用增塑剂的注意事项: 1:要注意选用那些与PVC树脂相容性好,挥发性低,小易迁移、渗出的增塑剂。 2:选用能够降低PVC.树脂熔点、降低其加工温度、利于塑料制品成型的增塑剂。 3:选用增塑效率值高的增塑剂。 4:加入的增塑刺不应在成型过程中变质,不能对基材产生破坏作用。 5:对于制品要求电绝缘性较高时,注意选择不降低PVC树脂绝缘性能的增塑剂。 6:同样增塑效率的增塑剂,选择价格低、料源丰富的增塑剂。 目前,PVC依据其价格优势和较好的耐撕裂性能,开始大量用作土木工程膜材料,作为防水、防渗的重要工程材料。以往被忽视的PVC在水环境中的变化情况日益受到人们的重视。PVC处于水环境中时,其主要问题是其中的PVC增塑剂析出。PVC增塑剂析出的危害:一是对材料的力学性能造成不良影响,随着PVC 增塑剂析出,材料开始变硬、变脆,甚至断裂;二是析出的增塑剂对水环境有影响。

2021版各国关于PVC材料及增塑剂的安全规定

2021版各国关于PVC材料及增塑剂的安全规定 Safety management is an important part of enterprise production management. The object is the state management and control of all people, objects and environments in production. ( 安全管理 ) 单位:______________________ 姓名:______________________ 日期:______________________ 编号:AQ-SN-0438

2021版各国关于PVC材料及增塑剂的安全 规定 聚氯乙烯(PVC)作为原材料已被广泛应用于食品包装、玩具、医疗用品、化妆品、鞋、塑料门窗等产业。PVC薄膜、容器等制品是以PVC树脂为主要原料,添加增塑剂,稳定剂、防老化剂、阻燃剂等助剂加工制成的。由于PVC及其常用的增塑剂。邻苯二甲酸二(2-乙基)己酯(DEHP)于2001年被国际癌症研究中心列为有致癌作用的物质,残留在PVC中的氯乙烯单体(游离于聚合体树脂的氯乙烯)被国际癌症研究中心列为人类致癌物。另据报道称PVC焚烧和深埋处理都会产生二恶英,因此PVC的使用安全引起公众的关注。 一、氯乙烯的残留量规定 由于氯乙烯的高毒性,因此国内外对食品包装材料、医疗器械

等使用的PVC中氯乙烯的残留量早有规定。 1991年,国际食品法典委员会(CAC)规定食品包装材料中的氯乙烯单体应不高于1.0ppm。 欧盟“关于与食品接触的塑料原料及其制品的指令(2002/72/EC)”的附录Ⅱ列出了允许塑料原料及其制品使用的单体和其它物质的目录,目录中编号2650是聚氯乙烯,其技术要求参照“关于与食品接触的、含有氯乙烯单体的原料及其制品指令(78/142/EEC)”。78/142/EEC指令附录Ⅰ规定,原料及其制品中氯乙烯单体的含量不大于1ppm﹔附录Ⅱ规定原料及其制品中氯乙烯单体的含量和由原料及其制品中释放转移到食品中的氯乙烯单体的含量的测试方法是气相色谱法,方法测试精度为0.01ppm。 我国现行国家标准对氯乙烯单体的残留量也有规定,如食品包装材料标准GB4803-94《食品容器、包装材料用聚氯乙烯树脂卫生标准》规定PVC树脂中的氯乙烯单体残留量为5ppm﹔GB9681-1988《食品包装用聚氯乙烯成型品卫生标准》、GB14944-1994《食品包装用聚氯乙烯瓶盖垫片及粒料卫生标准》,医疗用品标准GB14232.1

PVC制品中增塑剂DEHP含量的测定

82 Vol.36 No.11 (Sum.199) November 2008 理化测试 文章编号:1005-3360(2008)11-0082-04 邻苯二甲酸二(2-乙基己酯)(DEHP)作为聚氯乙烯(PVC )的增塑剂被广泛应用。DEHP 与PVC 分子之间以范德华力和氢键相连,可随时间的推移,由PVC 制品中迁移出来,对环境造成污染;另外,DEHP 可通过呼吸、饮食和皮肤接触进入人体内,使人慢性中毒[1]。目前DEHP 的测定方法主要为气相色谱法[2-7],例如美国环保总局为测定水中DEHP 而采用的GC-ECD-MS 法[4];Hao-Yu Shen 建立的GC-EI-SIM-MS 法[5];张双灵等建立的食品塑料袋中DEHP 的GC-FID 检测法[7]。GC 检测器易受其他有机物污染,灵敏度波动较大,对样品的前处理要求较高,且邻苯二甲酸酯类增塑剂沸点较高,要求有较高的汽化温度及柱温,因而GC 测定DEHP 的应用受到了限制。李满秀等[8]利用Fenton 反应产生的羟基自由基与邻苯二甲酸酯水解产生的邻苯二甲酸钠反应,生成具有荧光的羟基邻苯二甲酸钠,然后采用荧光法间接测定样品中的邻苯二甲酸酯。本实验在此基础上建立了荧光光度法测定PVC 制品中DEHP 的方法,该方法降低了对仪器设备的要求,为制定相关标准、保障医用材料和食品包装材料的安全提供了依据。 1 实验部分 1.1 仪器与试剂 摘 要 : 建立了荧光光度法间接测定聚氯乙烯(PVC )制品中邻苯二甲酸二(2-乙基己酯)(DEHP )含量的方法。 PVC 制品中的DEHP 经超声提取后, 碱性水解生成邻苯二甲酸钠,将其置于pH 值为7.6的磷酸盐缓冲溶液中,同Fenton 反应产生的羟基自由基(?OH )反应,生成具有荧光的羟基邻苯二甲酸钠,测定其荧光强度 可求出DEHP 的含量。DEHP 浓度在4.28×10-2 ~2.14 mg/ml 范围内与荧光强度呈线性关系,相关系数为 0.9954。本测定方法操作简便, 具有较高的灵敏度和准确度。Abstract : The method of fluorimetry was established for indirectly determinating DEHP in PVC products. Through ultrasonic extraction, DEHP was hydrolyzed under the alkalinity condition to produce 1)通讯联系人 PVC 制品中增塑剂DEHP 含量的测定 Determination of the Plasticizer DEHP in PVC Products

聚氯乙烯环保增塑剂性能分析

聚氯乙烯环保增塑剂性能分析 刘少蔚 CTI华测检测技术有限公司广东深圳518010摘要:PVC对增塑剂的吸收过程是与时间相关的非定常过程:首先是增塑剂树脂颗粒间隙润展缓慢吸收的“第一诱导期”;而后增塑剂分子获得能量得以活化,突破亚粒子皮膜而渗入和润展聚集粒子间隙使之溶胀,进入快速的“第一溶胀期”;第一溶胀达到平衡后,增塑剂分子开始在聚集粒子表面润展,突破初级粒子粘结力而渗入其间,吸收进入“第二诱导期”;经过“第二诱导期”的持续作用,PVC分子链各运动单元均被活化,增塑剂分子获得更高能量得以渗入到初级粒子,进入到PVC分子链段之间,达到分子水平的溶胀,吸收进入“第二溶胀期”。 关键词:聚氯乙烯;环保增塑剂;吸收;迁移;性能 引言 增塑剂是聚氯乙烯加工中最重要的助剂,其吸收量的大小、吸收所需时间及温度条件与加工工艺和制品性能都有着极为密切的关系。增塑剂的用量影响着加工中的流动性、制品的刚性和韧性;吸收所需时间则影响着成型周期及生产效率。增塑剂吸收的温度条件受制于PVC树脂的热不稳定性,同时也决定了其吸收速率。PVC 制品应根据其所需性能,选择高效、环保的增塑剂和其它助剂,但增塑剂因其与PVC 的相容性差异,需要确定合适的配方并进行合理配伍才能发挥最佳效果。然而新型的增塑剂由于在结构与性质与传统增塑剂有很大差异,有必要对其增塑性能进行较为详尽的研究,以满足实际加工和工业发展的需求。 二、实验原料与设备 2.1原料悬浮聚氯乙烯(S-PVC): 优级;偏苯三酸类增塑剂(TOTM);环氧大豆油增塑剂(ESO):Plac775;环氧化植物油增塑剂:Vif5705;硬脂酸甘油酷类增塑剂:Pac8;蓖麻醇酸酷类增塑剂:Flep8;LPlas-l增塑剂;LPlas-2增塑剂。 2.2设备和仪器 离心机:800B型,上海安亭科学仪器厂;高温实验箱:WG100A,上海亿达

PVC增塑

PVC增塑 1 前言 聚氯乙烯(pvc)是国内经营加工最多的塑料品种。加工PVC时使用的各种助剂中,增塑剂用量最大.所以.它的投资远高于其它助剂.甚至在一些较软材料配方中超过主要原料聚氯乙烯树脂的投资。在目前抓经济效益和产品质量的形势下,研究探讨增塑荆的使用有其巨大的经济和社会意义。 2增塑剂的选用 聚氯乙烯是一种强极性聚合物.分子间有很大的作用力.需加热列一定的温度方能显示塑性。它对热敏感.当加热到130~140"C时就开始发生严重的分解.变成棕色或黑色。由于分子问的强作用力使制品变得坚硬而缺乏弹性和柔韧性。增塑剂的作用就在于削弱PVC分子间的作用力,从而降低软化温度,减小溶体的粘度,增加其流动性.改善PVC的加工性能和制品的柔韧性。增塑荆通常是难挥发的高沸点酯类.少数是低熔点固.它们一般不与聚合物(PVC)发生化学反应。 增塑荆的分类方法不一,常用的分类法是根据化学结构、应用性能、分子量、添加方式、溶解性、相容性和毒性等来分类。增塑剂的使用条件是与树脂有良好的相溶性;价格低廉;增塑效率高;增塑速度快;耐久性好(挥发性低、逸移性小.耐抽出性高);环境稳定性好(耐光、耐热、耐菌、耐化学药品和阻燃性好);卫生性好(对人、畜和农作物无毒、不污染、无味);电绝缘性好;粘度稳定性好。但是没有一种增塑剂能满足所有条件.实际使用时,多数是由两种或多种并用,以取长补短.获得最佳的增塑效果并达到完善的性能要求。增塑剂的选用在一个配方中.要使制品的所有性能都达到最佳值是不可能的.因此,选用增塑荆时首先要保证主要的性能要求。比如儿童玩具及食品包装物等的要求主要性能无毒,外观质量优美;农膜要求对农作物无害、耐光、耐热;而电线电缆料的主要要求是电绝缘性好等等,除这些要求外,增塑荆的选用还应着重考虑以下5个方面的因素.即增塑荆本身的性能;PVC树脂的性能;制品所要求的性能;增塑剂的加工适应性:成本。而就增塑荆本身的性能考虑.相溶性对增塑荆最为重要,它是选择增塑荆时必须首先考虑的基本因素。增塑剂与树脂的相容性好,则增塑效率高.增塑剂不离析、不渗出,制品的柔韧性好.使用寿命长。相容性是指两种或多种物质混合时的相互亲和性,即分子级的可混性,相容性好能够形成均质馄合体系。在生产实践中,增塑剂在聚合物中的相容性好坏主要根据配合试验和经验来断定。评价相容性的简单方法是将增塑荆、树脂和适当的溶剂按一定比例混合.调制成均匀的溶液缓流延成薄膜,观察它的透明状况来判断.薄膜均质透明表示相容性好.模糊的意味着相容性差.另一个方法将增塑剂与PVC树脂按一定比例混合均匀.加热使其塑化后冷却至室温.观察表面有无渗出物.无增塑荆渗出说明相溶性好,渗出增塑荆越多说明相容性越差。根据一般规律.极性越相近者越容易互溶.因此,增塑荆的溶解度参数与树脂的溶解度参数越接近.两者相容性越好。介电常数是分子极性的函数,它受偶极矩和氢键的影响很大。介电常数可用来作为判断增塑荆相容性的参数。根据对聚氯乙烯的研究结果.增塑荆的溶解度参数一般选用8.4~11.4。介电常数为4~8.这时的相容性比较理想。 3 国内常用增塑剂

PVC中增塑剂迁移和抽出问题

PVC中增塑剂迁移和抽出问题 1·增塑剂迁移和抽出的不良后果 PVC中增塑剂迁移和抽出严重时会使制品发生较大变化,引起制品软化、发粘,甚至表面破裂,析出物往往会造成制品污染,还会影响制品的二次加工。比如,PVC防水卷材中增塑剂分子发生迁移,失去增塑剂后的PVC会发生收缩、变硬等现象,从而可能导致防水功能失效。软质PVC制品用一般溶剂型胶粘剂粘贴时,制品内部的增塑剂往往会迁移到胶接层,引起粘结强度的急剧下降,造成粘结不牢或脱胶等问题。软质PVC制品进行涂装或漆装时,也同样面临被抽出的增塑剂导致涂层或漆层脱落问题。PVC印刷时,增塑剂抽出更是油墨和印刷制造业的大忌。 PVC中增塑剂析出过程中还会带出一些组分,如颜料颗粒、香精、抗静电剂、稳定剂等,由于这些组分的损失,PVC制品物理性能会下降,一些特性甚至还会丧失。这些析出物还会对与其密切接触的物质产生污染和破坏。如把软质PVC和聚苯乙烯产品放在一起,PVC迁移出来的增塑剂会影响聚苯乙烯产品性能,造成聚苯乙烯产品软化。近期研究表明[1]:邻苯二甲酸酯类增塑剂可以从增塑的PVC医疗器械和储血袋中迁移到贮存的液体内,目前已在存储于PVC袋中的血浆、血清、药液、脂性食品中以及用这些贮存物进行血液透析和输液的病人体内检测出对人体健康有潜在的危害的增塑剂成份;此外,软质PVC在使用过程中,如果遇到水或者有机溶剂等物质,邻苯二甲酸酯类增塑剂可不断从PVC塑料转移到环境中,对环境产生污染,并随着食物链进行富集和传递,从而对生物产生较大危害。 2·增塑剂损失形式 除聚酯等大相对分子质量增塑剂外,增塑剂均为有机小分子物质,将其添加到PVC中,并没有聚合到PVC高分子链上,而是以氢键或者范德华力与PVC分子相结合,彼此保留各自独立的化学性质。 当软质PVC长期接触固定介质(气相、液相、固相)时,增塑剂会从PVC中陆续解析出来,进入到介质中。根据所接触介质的不同,增塑剂的损失形式可分为挥发损失、抽出损失和迁移损失。增塑剂的挥发、抽出、迁移等项损失的过程包括3个基本的阶段[2]:(1)增塑剂向内表面扩散;(2)在内表面转变成“横卧”的状态;(3)扩散离开表面。 增塑剂的损失与其本身的分子结构、相对分子质量大小以及与聚合物的相容性、介质、环境等因素有关。增塑剂的挥发主要取决于其相对分子质量大小和环境温度,抽出性主要取决于增塑剂在介质中的溶解度,迁移性则与增塑剂和PVC相容性有密切关系。增塑剂在PVC 中的扩散可以在不会渗入聚合物的介质中,也可在浸润聚合物的介质中进行。聚合物表面的不同变化和反应,都会对增塑剂的扩散产生影响。增塑剂界面扩散是个复杂过程,与介质、PVC聚合物及增塑剂的相互作用有关。 3·增塑剂迁移和抽出影响因素 3.1增塑剂相对分子质量和分子结构 增塑剂的相对分子质量越大,分子中含有的基团体积越大,它们在增塑PVC内扩散就越困难,到达表面的几率小,被抽出和迁移的概率低。要具有良好的耐久性,增塑剂的相对分子质量在350以上是必要的。相对分子质量在1 000以上的聚酯类和苯多酸酯类(如偏苯三酸酯)增塑剂都有十分良好的耐久性[2]。 3.2环境温度 PVC制品所处环境温度越高,分子的布朗运动会越剧烈,增塑剂分子克服增塑剂与PVC 大分子之间的作用力也越大,从而更容易使增塑剂分子扩散到制品表面并进一步扩散到介质中。 3.3增塑剂含量

环保增塑剂与PVC树脂的相容性测试报告

与PVC树脂的相容性 相容性是指PVC树脂与增塑剂的相互溶解能力。若两者的相容性好,加热塑化时的温度越低(即能耗越低),同时增塑剂不易从制品中析出,制品的柔软性越好,使用寿命越长,因此相容性是增塑剂最基本、最重要的特性。在PVC 人造革的热加工过程中,若增塑剂与PVC树脂的相容性好,则可相应降低塑化温度(能耗),这有利于企业降低生产成本并树立节能绿色形象。对于极性的PVC 树脂而言,极性较大的增塑剂与其相容性较好,按此原理,实验方案分别采用水价法和溶解温度试验法评价增塑剂与PVC树脂的相容性。 2.1实验原料表 表2.1 2.2实验方案 2.2.1水价法 由于水分子是极性的,因此通过测定增塑剂与水的相容性(即水价法)可以间接表征增塑剂与PVC树脂的相容性,这种方法目前己被行业广泛认可和采用。在水价法中,样品耗用的蒸馏水毫升数越多,表明该样品与水或PVC树脂的相容性越好。 称取增塑剂2.5克,加入25毫升丙酮,待完全溶解呈透明状态后,采用蒸馏水进行滴定,开始出现浑浊时即为滴定终点,读取蒸馏水耗用毫升数。每个样品测定5次,最终结果以算术平均值士标准偏差表示。 表2.2 2.2.3溶解温度试验法 溶解温度试验法是一种直接获得增塑剂与PVC树脂相容性数据的检测手段。一般而言,这种方法与水价法的评价结果是一致的,有一定规律性。其评价标准为:在一定条件下,PVC树脂在增塑剂中的溶解温度越低表明两者的相容性越好,反之亦然。 将PVC树脂与增塑剂配制成PVC质量分数为2%的悬浮液,然后加入玻璃试管中,在摇动下用油浴加热,控制升温速度为5°C/min,直至悬浮液变透明为止,测量此时的温度即为PVC的溶解温度。每个样品测定5次,最终结果以算术平均值士标准偏差表示。 表2.3溶解温度试验法测定结果 溶解温度(°C) 样品

各国聚氯乙烯及其增塑剂安全规定概论

聚氯乙烯(PVC)作为原材料已被广泛应用于食品包装、玩具、医疗用品、化妆品、鞋、塑料门窗等产业。PVC薄膜、容器等制品是以PVC树脂为主要原料,添加增塑剂、稳定剂、防老化剂、阻燃剂等助剂加工制成的。由于PVC及其常用的增塑剂邻苯二甲酸二(2-乙基)己酯(DEHP)于2001年被国际癌症研究中心列为有致癌作用的物质,残留在PVC 中的氯乙烯单体(游离于聚合体树脂的氯乙烯)被国 际癌症研究中心列为人类致癌物。另据报道称 PVC焚烧和深埋处理都会产生二恶英,因此PVC的使用安全引起公众的关注。 一、氯乙烯的残留量规定 由于氯乙烯的高毒性,因此国内外对食品包装材料、医疗器械等使用的PVC中氯乙烯的残留量早有规定。 1991年,国际食品法典委员会(CAC)规定食品包装材料中的氯乙烯单体应不高于1﹒0ppm。 欧盟“关于与食品接触的塑料原料及其制品的指令(2002/72/EC)”的附录Ⅱ列出了允许塑料原料及其制品使用的单体和其它物质的目录,目录中编号2650是聚氯乙烯,其技术要求参照“关于与食品 接触的、含有氯乙烯单体的原料及其制品指令(78/142/EEC)”。78/142/EEC指令附录Ⅰ规定,原料及其制品中氯乙烯单体的含量不大于1ppm﹔附录Ⅱ规定原料及其制品中氯乙烯单体的含量和由原料及其制品中释放转移到食品中的氯乙烯单体的含量的测试方法是气相色谱法,方法测试精度为0﹒01ppm。 我国现行国家标准对氯乙烯单体的残留量也有规定,如食品包装材料标准GB4803-94《食品容器、包装材料用聚氯乙烯树脂卫生标准》规定PVC树脂中的氯乙烯单体残留量为5ppm﹔GB9681-1988《食品包装用聚氯乙烯成型品卫生标准》、GB14944-1994《食品包装用聚氯乙烯瓶盖垫片及粒料卫生标准》,医疗用品标准GB14232﹒1-2004《人体血液及血液成

pvc增塑剂中DOTP和DINP有什么区别

pvc增塑剂中DOTP和DINP有什么区别? (20增塑剂DOTP:对苯二甲酸二辛酯,简称为DOTP 。成分:对苯二甲酸二辛酯 DINP(邻苯二甲酸二异壬酯)是一种由苯酐和异壬醇酯化反应而得的常用增塑剂。 邻苯二甲酸二异壬酯简称DINP本品为透明油状液体,有轻微气味该产品是性能优良的通用型主增塑剂。本品与PVC相溶性好,即使大量使用也不会析出;挥发性、迁移性、无毒性均优于DOP(邻苯二甲酸二辛酯),能赋予制品良好的耐光、耐热、耐老化和电绝缘性能,综合性能优于DOP。由于本品生产的制品具有耐水耐抽出性能好、毒性低、耐老化、电绝缘性能优良,因此在玩具膜、电线、电缆中得到广泛应用。 DINP与DOP相比,分子量更大,碳链更长,所以拥有更好的老化性能、抗迁移性能、抗萃取性能和更高的耐高温性能。相应的,同等条件下,DINP的塑化效果比DOP稍差。一般认为,DINP比DOP更环保。 DINP在提高挤出效益方面具有优越性。在典型的挤出加工条件下,DINP比DOP更能降低混合料的熔融粘度,这有助于降低口模压力,减少机械磨损或提高挤出生产率(高达21%),这种生产率的提高可在无须更改产品配方和生产工艺,无须额外固定投资,无须额外能耗,且保持产品品质的情况下实现。[1] DINP常态下为油状液体,不溶于水。一般用槽罐车运输,小批量的用铁桶或者特种塑料桶运输。 增塑剂DOTP性能及用途 本品为近乎无色的低粘度液体。粘 度63mPa.s( 25 ℃) 、5mPa.s( 100 ℃) 、410mPa.s( 0 ℃) 。凝固点-48 ℃。沸点383 ℃(0.1)MPa.s ( 0 ℃)。着火点399 ℃。折射 率 1.4887 。水中溶解度0.4%( 20 ℃) ,水解率0.04%( 沸水煮96h )。挥发损失12% (重量)( 177 ℃加热24h 后)。 质量标准:外观透明油状液体,无悬浮物;酯含量,% >99.0 ;密 度( 20 ℃),g/cm3 0.981-0.986 ;酸度( 以苯二甲酸计)< 0.015 ;闪点> 210 ℃; 色度( 铂- 钴) 号< 50; 加热减量< 0.1% 。 增塑剂DOTP具有良好的电性能和耐寒性,挥发性小,增塑效能比DOP 高,适宜作聚氯乙树脂的增塑剂,如要求高绝缘的聚氯乙烯电缆料。用于要求高绝缘,耐抽出、耐热、耐寒及柔软性好的制品。本品要求用于增塑糊时可降低粘度,增加保存寿命。 增塑剂DOTP可与DOP 以任何比例混合。本品用作合成树脂、橡胶、电缆料及其他塑料工业的增塑剂。可广泛用于人造革、聚氨酯、pvc 电缆料、塑料薄膜、塑料凉鞋、泡沫凉鞋、门窗与车窗封条、PVC 异型材、软板、各种软质、硬质管材、装饰材料、发泡硬板等一切使用增塑剂的产品中,可以降低企业30%以上的生产成本,可打开对欧盟的贸易的环保壁垒。

各国关于PVC材料及增塑剂的安全规定

各国关于P V C材料及增塑剂的安全规定 集团公司文件内部编码:(TTT-UUTT-MMYB-URTTY-ITTLTY-

各国关于P V C材料及增塑剂的安全规定聚氯乙烯(PVC)作为原材料已被广泛应用于食品包装、玩具、医疗用品、化妆品、鞋、塑料门窗等产业。PVC薄膜、容器等制品是以PVC树脂为主要原料,添加增塑剂,稳定剂、防老化剂、阻燃剂等助剂加工制成的。由于PVC及其常用的增塑剂。邻苯二甲酸二(2-乙基)己酯(DEHP)于2001年被国际癌症研究中心列为有致癌作用的物质,残留在PVC中的氯乙烯单体(游离于聚合体树脂的氯乙烯)被国际癌症研究中心列为人类致癌物。另据报道称PVC焚烧和深埋处理都会产生二恶英,因此PVC的使用安全引起公众的关注。 一、氯乙烯的残留量规定 由于氯乙烯的高毒性,因此国内外对食品包装材料、医疗器械等使用的PVC中氯乙烯的残留量早有规定。 1991年,国际食品法典委员会(CAC)规定食品包装材料中的氯乙烯单体应不高于1.0ppm。 欧盟“关于与食品接触的塑料原料及其制品的指令(2002/72/EC)”的附录Ⅱ列出了允许塑料原料及其制品使用的单体和其它物质的目录,目录中编号2650是聚氯乙烯,其技术要求参照“关于与食品接触

的、含有氯乙烯单体的原料及其制品指令(78/142/EEC)”。78/142/EEC指令附录Ⅰ规定,原料及其制品中氯乙烯单体的含量不大于1ppm ﹔附录Ⅱ规定原料及其制品中氯乙烯单体的含量和由原料及其制品中释放转移到食品中的氯乙烯单体的含量的测试方法是气相色谱法,方法测试精度为0.01ppm。 我国现行国家标准对氯乙烯单体的残留量也有规定,如食品包装材料标准GB4803-94《食品容器、包装材料用聚氯乙烯树脂卫生标准》规定PVC树脂中的氯乙烯单体残留量为5ppm﹔GB9681-1988《食品包装用聚氯乙烯成型品卫生标准》、GB14944-1994《食品包装用聚氯乙烯瓶盖垫片及粒料卫生标准》,医疗用品标准GB14232.1-2004《人体血液及血液成分袋式塑料容器第1部分﹕传统型血袋》、GB15593-1995《输血(液)吹塑薄膜袋用软聚氯乙烯塑料》、GB10010-1988《医用软聚氯乙烯管材》规定PVC成型品中的氯乙烯单体残留量不大于1ppm。 2005年10月,国家质量监督检验检疫总局组织抽查了市场上销售的44种PVC食品保鲜膜,其氯乙烯单体残留量均不大于1ppm,符合国家标准。 二、邻二甲酸酯类增塑剂使用的规定

增塑剂在软质PVC中的发展

增塑剂在软质PVC中的发展 增塑剂的品种和相关应用,并展望了高分子增塑剂在软质PVC中的发展趋势。提出利用PET废料制备(DOTP),它是一种优良的PVC增塑剂。 由于增塑剂的主要作用是减弱分子间的次价键,增加树脂的移动性,降低树脂分子链的结晶性、增加树脂的可塑性。因此凡能增加聚合物的塑性,改善加工性能,赋予制品的柔软性的物质都称为增塑剂。 增塑剂中还有能够改变树脂性质中,专项功能的增塑剂。例如增加PVC树脂耐热功能的增塑剂、耐寒功能增塑剂、阻燃增塑剂和无毒增塑等,增塑剂主要应用于PVC软制品,特别是PVC人造革约占其用量的50%。当PVC树脂增塑量 <10%时,其制品为硬质;若>30%其制品为软质; 10%~30%为半硬质。 1.对增塑剂的使用要求 相容性是增塑剂在树脂分子间处于稳定状态下,相互掺混的性质,如果相容性不太好,随着时间的推移,就要产生相互分离,出现渗出,发汗等现象,所以相容性是一个增塑剂最基本条件。一般可根据树脂和增塑剂的溶解度参数值是否相近来判断。根据“相似则相容”的原理,溶解度参数近似的相容性好,要使增塑剂与树脂相容, 预测PVC树脂与增塑剂相溶最常用方法有两种,一种是对照溶解度参数,另一个是参考介电常数,凡是溶解度参数为8.7~10.7之间增塑剂。应能与PVC树脂有较好的相容性增塑剂,应能与PVC树脂有较好的相容性。增塑剂介电常数(ε)与PVC树脂相容关系是:如果ε值在 4.95~7.95范围内则有中等程度的渗出,如ε值在4.0~4.5或8.0~8.25范围内则大量渗出,用它们来评价增塑剂的相容性,具有实际意义。 2 增塑剂的分类

2.1主增塑剂和辅助增塑分类法 增塑剂若按相容性大小来分可分为主增塑剂和辅助增塑剂,但二者无严格界限,主增塑剂分子不仅能进入树脂分子链无定形区,也能进入分子链结晶区,因此它不会渗出,也不会喷雾,而形成表面结晶,这样就可单独使用。如果相容性差,即增塑剂分子只能进入树脂的无定形区而不能插入结晶区,单独用它们就会使加工制品渗出喷雾,所以只能和主增塑剂混合使用,这些增塑剂称为辅助增塑剂。 主增塑剂在PVC软质制品中,掺用50%,辅助增塑剂与PVC相容性较小,掺用量是有限的,此外低分子量聚酯树脂和氯化石蜡等与PVC树脂无相容性,用量很少。在3~5分被称为增量增塑剂。由于价格低廉,可起降低成本作用。 2.2按化学结构分类 2.2.1邻苯二甲酸酯类 常用作主增塑剂,综合性能好。用量大,占增塑剂总量80%的垄断地位,邻苯二甲酸酯类增塑剂在结构上的差异,表现为所用的醇不同,其应用性能上的差别取决于相对分子质量和分子结构。此类增塑剂按酯的不同可细分为: (1)邻苯二甲酸二正烷基酯 主要有邻苯二甲酸二甲酯(DMP),邻苯二甲酸二乙酯(DEP)主要用于纤维增塑剂的增塑,因其挥发性大,易抽出和迁移。在PVC树脂中很少应用,邻苯二甲酸二丁酯(DBP)与PVC相容性好,塑化效率高,毒性很小,是PVC树脂很重要的主增塑剂之一,但其挥发性强,不仅加工过程中重量损失可观,而且制品老化迅速,耐久性差,此外耐寒性也不理想,制品在低温下明显脆化。邻苯二甲酸=正辛酸(n-DOP)与邻苯二甲酸-(2-乙基己酯)(DOP),n-DOP是DOP的异构物,是PVC树脂中用量最多的一种主增塑剂,具有良好的综合性能,增塑效率高、挥发性小,耐紫外光,耐水抽出,迁移性小,而且耐寒性、柔软性和电性能也都良好。是一类比较理想的主增塑剂。本品也可作为丁腈橡胶软化剂。可改善制品回弹性,降低压缩永久变形。 值得注意的是上述的属于普通低分子增塑剂,用它们增塑软质PVC材料的硬度,弹性对温度敏感性较大,特别是低温度下变硬,这是其一大缺点,对其使用带来一定影响,一般可以加入改性剂来改善是不之处。 (2)邻苯二甲酸二异烷酯 它的用量在邻苯二甲酸酯类增塑剂也占绝对优势,重要的有: 邻苯二甲酸二异辛酸(DIOP)、邻苯二甲酸二异癸酯(DIDP)、邻苯二甲酸二异壬酯(DINP),其中DIDP挥发性小,耐迁移和抽出,电绝缘性出色,但因其分子量较高,相容性、增塑效率和耐寒性不及DOP,它适用于,较高温度使用DINP 挥发性低,有极良好的低温柔软性,被认为是无毒的邻苯二甲酸酯增塑剂,也有王牌耐热增塑剂之称,其电绝缘性优良,挥发性小,其耐迁移优于 DOP,它在高温下的挥发性只有DOP一半,所以在PVC树脂持久性较优,但耐寒性比DOP差。