加氢裂化装置反应系统压力控制

加氢裂化装置反应系统压力控制

关键词:反应器/高压分离器/反应系统/分程控制

1 引言

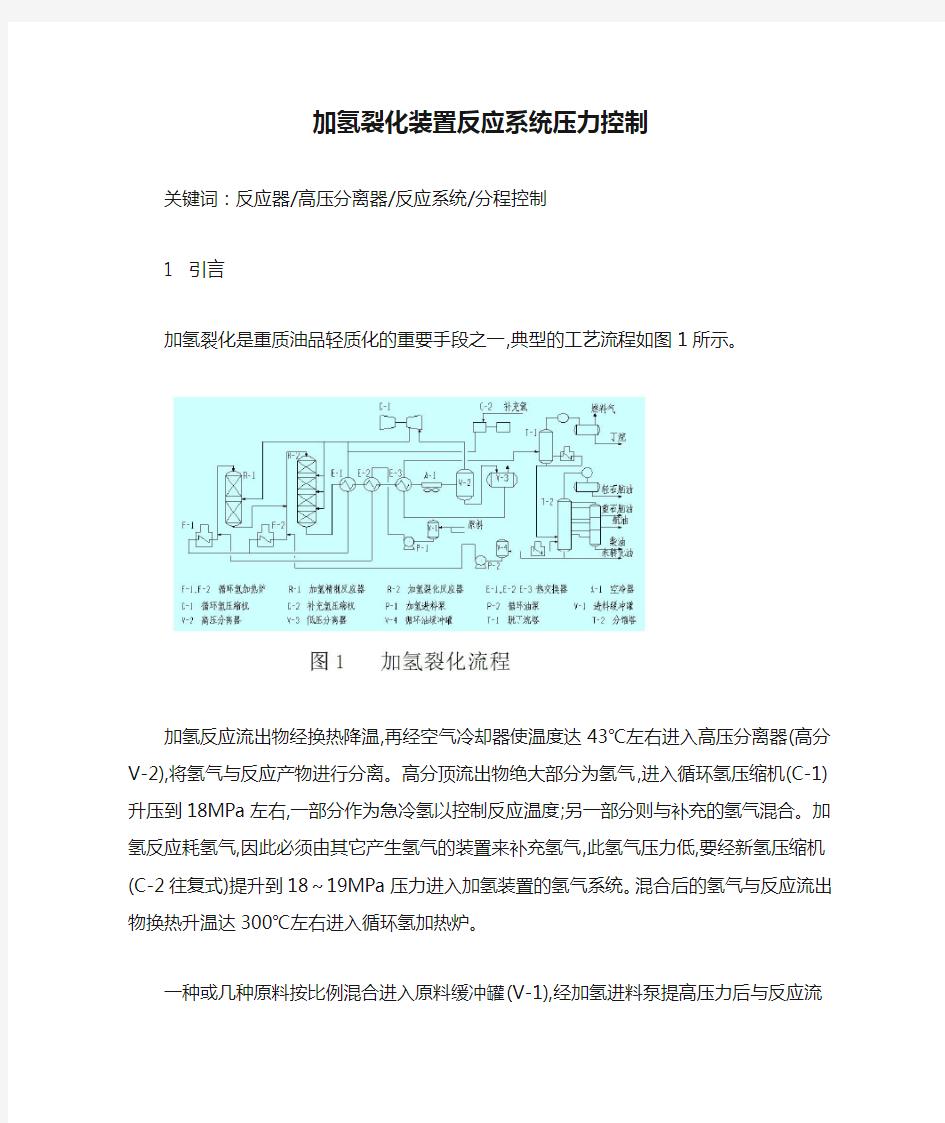

加氢裂化是重质油品轻质化的重要手段之一,典型的工艺流程如图1所示。

加氢反应流出物经换热降温,再经空气冷却器使温度达43℃左右进入高压分离器(高分V-2),将氢气与反应产物进行分离。高分顶流出物绝大部分为氢气,进入循环氢压缩机(C-1)升压到18MPa左右,一部分作为急冷氢以控制反应温度;另一部分则与补充的氢气混合。加氢反应耗氢气,因此必须由其它产生氢气的装置来补充氢气,此氢气压力低,要经新氢压缩机(C-2往复式)提升到18~19MPa压力进入加氢装置的氢气系统。混合后的氢气与反应流出物换热升温达300℃左右进入循环氢加热炉。

一种或几种原料按比例混合进入原料缓冲罐(V-1),经加氢进料泵提高压力后与反应流出物换热升温到要求的温度后,与第一循环氢加热炉出口的氢气混合,其温度为344℃左右进入加氢精制反应器(R-1)。反应器的出口物流与循环油(从分馏塔底来)以及第二循环氢加热炉(F-2)出口的氢气混合进入加氢裂化反应器(R-2)。

反应流出物经与循环氢、进料以及低压分离器(V-3)的液体等一系列换热降温,最后经空气冷却器(A-1)降温到43℃左右进入高压分离器(V-2),V-2顶的气体进入循环氢压缩机,高分底的液体部分进入低压分离器(低分)。高分压力一般约为16MPa,低分压力为1.6MPa左右。高分低分为加氢裂化装置高压部分及低压部分的分界点。

低分液体部分与反应流出物换热升温后进入脱丁烷塔(T-1),T-1底液体进入分馏塔(T-2),得到所需的产品棗石脑油、煤油、柴油及循环油。

图1为典型的加氢裂化工艺流程,工业应用中也有一些差异。不管工艺流程如何变化,加氢裂化装置的主要机械设备是:高压进料泵、反应器、加热炉、循环氢压缩机、补充氢压缩机、高压分离器及分馏塔等。

从上述可看出加氢裂化装置的特点:

1、高温、高压(高氢分压)。从高压进料泵及压缩机出口到高压分离器为止,系统的压力在16~19MPa范围,热交换器、加热炉及反应器介质的温度在300~400℃,而且处于氢气环境中。因此,所有仪表材质和压力等级必须适应所处的操作条件。

2、加氢是耗氢强放热反应。加氢是氢气作为反应物参与反应,因此要消耗氢气。如不及时补充,系统压力就会下降。同时加氢裂化是强放热反应,如热量不及时排出、势必加快反应速度而放出更多的热量,继续下去会造成反应失控、温度骤升、造成催化剂及设备的破坏。因此,温度和压力是重要控制参数。

3、由高压部分和低压部分组成。本装置高压及低压部分的分界面在高压分离器及低压分离器之间。避免高压气体串入低压部分极为重要,因此,高压分离器的液位是一个重要控制参数。

由于篇幅有限,本文主要介绍反应系统的压力控制。

2 反应系统压力控制

压力是系统内进出物料不平衡的量度,因而气体压力控制不是改变流入量就是流出量。加氢裂化装置几乎全是气体压力控制。加氢裂化是耗氢反应,即氢气参与反应,必须从外界向系统补充氢气才能维持压力平衡。此压力的平衡点在高压分离器。

加氢反应是烃类与高压氢气发生反应除去杂质或生产我们所需的轻质产品。它是由氢气来维持反应系统的压力。由于反应耗氢、泄漏等因素,如不补充氢气,压力势必下降甚至无法完成加氢反应。

循环氢压缩机出口的氢气一部分作为反应急冷氢控制温度,另一部分与补充的氢气混合,经与反应流出物换热升温后进入循环氢加热炉。原料经进料泵升压后与反应流出物换热升温,与循环氢加热炉加热后氢气混合进入加氢精制、加氢裂化反应器,生成反应产物(反应流出物),经换热降温、冷却后进入高压分离器(V-2参见图1)。上述部分是在高压下进行,只有高的氢分压才能进行加氢反应。无论工艺流程如何变化,只在高压分离器顶或循环氢压缩机入口设有一套压力控制系统。

2.1 高压分离器压力控制[1]

高压分离器压力采用分程--自动选择控制方案,以稳定反应系统压力,自动补充氢气。

由于从制氢装置或其他产氢装置来的氢气压力只有1~2MPa,因此要经过压缩机升压后才能进入反应系统。往复式压缩机最适于压缩流量小、压缩比大、压力高的气体,在高压和超高压(3500公斤/厘米2)时,一般采用往复式压缩机。它是一种固定容量,可变排气压力的转机。常用的控制方法是压缩机外部旁通管的调节,这种调节适用于任何规格的压缩机。由于这种调节方式是使一部分被压缩的气体经过外部旁路管再返回到入口,虽然消耗一部分能量,但操作简单,灵活性大。返回的气体应经过冷凝分去凝液,以防液体带入压缩机和机入口温度的升高。由于在工艺过程中这种气体的压缩往往是分段的,所压缩气体的返回也是分段的。由于生产的连续性,工艺过程的前后工序或前后工段的负荷波动,将会影响压缩机的稳定操作。因此,稳定压缩机入口的压力或者是稳定各分段压缩入口的压力是压缩机稳定操作的关键。本文以加氢裂化装置往复式三级压缩机为例说明。往复式压缩机具有低排量、高出口压力的特点,适合于加氢裂化补充氢压缩机的工艺要求,因此国内外补充氢压缩机都采用往复式。

往复式压缩机主要的应用特性:R=Pd/Ps

R:压缩比

Pd:压缩机出口压力

Ps:压缩机入口压力

往复式压缩机每级(段)最大的压缩比(即压力比)为3:1(也可达4:1)。

高分压力控制往往与补充氢压缩机压力控制系统联系在一起,如图2所示。

当高压分离器压力下降时,高分压力调节器PRC107为正作用,因此输出在0%~70%范围内时,经标度转换(反向)为100%~0%进入低值选择器(LS),当选上时,则由高分压力调节器PRC107控制新氢压缩机三段出口返回阀PV107B,高分压力下降则PV107B开度减小,返回量少则去高分的氢气量多,促使高分压力上升;高分压力上升时调节器输出趋近70%,经标度转换(反向)趋近于0%,三段出口返回阀PV107B开度加大,返回量多去高分的氢气量小,因而压力下降达到给定值。

从上述看出当高分压力下降时,新氢压缩机三段出口返回量少给高分补氢量多, 此时二段出口压力会下降即三段入口分液罐压力下降。压力调节器PRC106为正作用,其输出在0%~50%范围,经标度转换为0%~100%进入低值选择器(LS),当三段入口分液罐压力很低时,去低值选择器的值接近0%,会由低值选择选上。因此由PRC106控制返回阀PV107B,以保证压缩机三级出口能达到进入系统的压力。选择器起着软保护功能,使被控参数不会超过极限。根据往复式压缩机性能,则二段入口压力也低,一段入口压力也低,即一段入口分液罐压力低,则补充氢气量自动加大。补充氢气至一段入口分液罐只设有流量记录。

当高分压力上升,而高分压力调节器PRC107的输出在70%~100%范围时,经标度转换为0%~100%去作用PV107A,即放空去火炬。装置操作不正常时才会出现此种情况。PRC107输出的另一路0%~70%经标度转换100%~0%,因为信号大于70%去低值选择器的信号为0%,当然为LS选上去PV107B,则PV107B全开使大量氢气从新氢压缩机三段出口返回,因此三段入口分液罐压力上升,PRC106输出在50%~100%范围经标度转换(反向)为100%~0%去低值选择器,根据往复式压缩机的性能,二段入口分液罐压力也高,PRC105的输出在50%~100%范围,因此低值选择器另一个输入为100%,因此低选器选上PRC106的信号,同样低选器也会选上PRC105的输出,即由往复式压缩机每段出口压力控制返回入口阀开度,当压力上升时,调节器输出趋近于100%,经反向标度转换趋近于0%去作用于返回阀(FO),返回氢气量大。V-5一段入口分液罐压力上升,PRC104为正作用,输出上升到50%~100%范围,PV104A阀打开氢气出装置,V-5罐压力上升,因而进入氢气量自动减少。

对于每台调节器的输出,调节阀在一定范围内动作如图3所示。

上述的高分压力及新氢压缩机压力控制系统中,补充的新氢与循环氢压缩机出口的循环氢混合进入反应系统。也有采用补充的新氢直接进入高压分离器,其工艺控制流程如图4所示。

此控制方案与前面所述的类似,只是氢气源的压力较高,经二段压缩后直接进入高压分离器。高分上设有压力调节器PRC107,其输出经低值选择后控制压缩机二级出口返回二级入口的调节阀的开度。PRC1017为反作用调节器,高分压力下降时,输出上升因而使返回阀PV107开度变小,因而返回的氢气量少而向高分补充的氢气量多,促使高分压力上升达到给定值。根据往复式压缩的性能,一段入口分液罐(V-5)压力也低则自动增加补充氢气量。当高分压力上升时与此过程相反。

当高分压力低时,根据往复式压缩机的特性,则二级入口压力也低,其调节器PRC106输出在0~50%范围内,经标度转换为0~100%进入低值选择器(LS)PRC106调节器为正作用,当二级入口压力低到一定程度则去低选器之值低会被选上而控制返回阀的开度,保证二级入口压力从而使出口氢气有足够的压力进入高分,以保证压缩机不受到损坏。所以称低值选择器(LS)起到“软保护”作用,自动选择又称为超驰控制。

从上述两个相近的控制流程看出,高分压力低时,则由高分压力调节器的输出和压缩机末段入口压力调节器的输出选择控制返回阀,其他段则由入口压力调节器控制返回阀,向系统补充的氢气量多;当高分压力高时,则由高分压力调节器的输出和压缩机各段出口压力调节器的输出控制返回阀,向系统补充氢气量少。我们称往复式压缩机逐段分程选择控制的方法为压力递推自平衡控制。

我们不难看出高分压力及新氢压缩机控制的目的:

(1) 自动补氢以平衡加氢裂化的氢耗,稳定反应系统的压力;

(2) 自制氢装置来的氢气经三级压缩,以满足加氢原料预加氢所需的氢气压力;

(3) 由于往复式压缩机每段都有氢气返回,因此每段的压缩比都等于或接近于设计值,保证机器稳定地长周

期运行。

2.2 循环氢(气)压缩机出口压力控制[2]

循环氢压缩机(C-1)出口压力可认为反应系统的启始压力,而高压分离器(V-2)的压力可视为反应系统的终点压力,而两点的压力差即为物料流动的推动力。因此压缩机出口压力是主要的控制参数,涉及到补充氢气的压力,反喘振控制等,对于平稳操作,设备保护起着重要作用。

一般加氢裂化循环氢压缩机选用离心式,蒸汽透平驱动,以适应负荷变化大,循环氢(气)分子量变化的要求。

我们知道压缩机出口的压力与转速有关系,当转速增加时,出口压力及流量都会变化,如流量不变则出口压力

就会上升。因此采用调节蒸汽透平入口蒸汽量从而改变压缩机转速的方法控制压缩机出口压力,如图5所示。

从循环氢压缩机出口压力与转速关系图6看出,当转速从额定转速的80%上升到90%时,出口压力从P1上升到P2。因此调节压缩机转速,只需蒸汽透平的主汽门开大,进入更多的蒸汽,压缩机转速加大,出口压力就会上升,因此调整非常方便。

3 结束语

从上述可以看出,压力控制系统的关键在压缩机的控制,新氢压为整个系统提供了外在动力;而循环氢压缩机出口压力则是系统的启始压力,它为整个系统提供了内在动力。因此控制好了压缩机的出口压力就能够很好的控制整个反应系统的压力。

压力开关说明书共14页文档

DG型气体压力开关 使用说明书 ●请阅读和保持一个安全的地方 解释符号 ●, 1, 2, 3 ... = 功能 ? = 用法说明 所有工作必须在阅读操作说明后才能进行! 警告!不正确的安装、调整、修改、操作或维护可能导致伤害或物质损失。使用前先阅读说明书。这个单位必须安装依照本条例的实施。 标准声明 We, the manufacturer, hereby declare that the products DG.., marked with product ID No. CE 0085AP0467, comply with the essential requirements of the following Directives: – 90/396/EEC in conjunction with EN 1854, – 73/23/EEC in conjunction with the relevant standards. The relevant products correspond to the type tested by the noti?ed body 0085. Comprehensive quality assurance is guaranteed by a certi?ed Quality System pursuant to DIN EN ISO 9001 according to annex II, para-graph 3 of Directive 90/396/EEC.Elster Kromschr?der GmbH, Osnabrück 测试 ?电源电压、环境温度和外壳——看类型的标签。

最新CYDK102智能压力开关说明书汇总

C Y D K102智能压力开 关说明书

智能压力开关使用说明 一、概述 CYDK102系列智能压力开关是集压力测量,显示,输出、控制于一体的智能数显压力测控产品。该产品为全电子结构,前端采用带隔离膜充油压阻式压力传感器,输出信号由高精度,低温漂的放大器放大处理,送入高精度的A/D转换器,转换成微处理器可以处理的数字信号,经过运算处理的信号控制两路开关,对控制系统压力进行测控。该智能数字压力开关使用灵活,操作简单,调试容易,安全可靠。广泛应用于水电,自来水,石油,化工,机械,液压等行业,对流体介质的压力进行测量显示和控制 二、特点 ◆4位数字显示当前压力值。(正常应用) ◆按压力预设开关点和延滞切换输出 ◆开关量可在零点到满度之间任意设定 ◆外壳设有节点动作发光二级管,便于观察 ◆按键调校及现场设置各种参数,操作方便. ◆2路开关量输出,带载能力1.2A ◆模拟量输出(4~20mA)(可选) 三、技术参数

四.安装 4.1电气连接: 1(红色)电源+ 2(黑色)电源- 3(白): 模拟输出 4(兰色): 开关1 5(绿色) 开关2 4.2壳体结构: 控制范围-0.1…0~0.01…100MPa 控制精度≤±0.5%FS 稳定性≤±0.5% /年显示精度±0.1%FS 显示方式4位0.36"数码管2个LED灯显示范围-1999~9999 电源范围24V±20% 电源影响≤±0.1%FS 最大功耗< 3W 引线方式M12工业连接器 输出模式两路开关量+一路模拟量负载容量<24V1.2A 防护等级IP65 开关寿命>1000000次 环境温度-25℃~70℃介质温度-25℃~85℃ 存储温度-25℃~85℃相对湿度0~80%

气罐压力控制系统(DOC)

过程控制仪表课程设计 题目: 学生姓名: 班级: 学号: 指导老师: 2010年12月30日

一、系统简介 气罐是工业生产过程中常见的装置和设备,其主要作用是存储生产过程中的气体,它是一种压力容器。气罐中的压力关乎整个生产过程的安全,因此对气罐压力的控制显得非常重要。气罐在生产过程中不是一个很复杂的控制对象,其输入量是输入气体流量,输出量是输出气体流量,是一个单输入单输出设备,而气罐中的气体压力则是我们主要控制的目标。 二、控制方案简介 本设计是以控制气罐中的压力为目的的控制系统。气罐是一个单输入单输出系统,因此在保证一定的安全性和经济性情况下,采用简单的单输入单输出控制方案即可满足要求。 气罐压力控制系统如图1所示,该方案采用了最简单的单回路闭环控制系统,系统中只有一个调节器。控制系统方框图如图2所示,其主要由压力变送器、控制器、执行器和被控对象(气罐)组成。压力变送器实时检测气罐中的压力,并将其转换成相应的信号,然后将其输入到调节器的信号测量端,与调节器的给定值进行偏差计算,偏差信号在调节器中进行PID运算,输出相应的信号到执行机构,按偏差方向调节阀门的开度,直到被控压力稳定在给定值。 图1.气罐压力控制系统 图2.气罐压力控制系统框图

该压力控制方案中,统一采用DDZ-Ⅲ型系列仪表,仪表间传输信号为4—20mA直流电流信号,抗干扰能力强,误差小,利于远传。 三、仪表选型 1、调节器选型 1)型号:KSC5-AH智能PID调节仪。 KSC5系列智能PID调节仪与各类传感器、变送器配合,可实现对温度、压力、液位、成分等过程的测量、变换、显示、通讯和控制。采用先进的PID智能控制算法,抗超调,具备自整定功能。误差小,并具备调校、数字滤波功能,可帮助减少传感器、变送器误差,有效提高测量、控制精度。适用于电压、电流、热电阻、热电偶、mV、电位器、远传压力表等信号类型。 2)参数 ①输入 电流:4~20mA、0~10mA、0~20mA可通过设定选择 电压:1~5V、0~5V可通过设定选择 热电阻:Pt100、Cu100、Cu50、BA1、BA2、G53可通过设定选择 热电偶:K、S、R、B、N、E、J、T可通过设定选择 ②调节方式 连续PID调节 位式PID调节 ③精度 测量周期:0.3s 控制周期:0.3s~75.0s可设置 测量精度:±0.2%F·S±1个字,自动对温漂、时漂进行补偿 测量分辨率:1/16000、14位A/D转换器 显示范围:-1999~9999 热电阻输入导线电阻:小于20Ω 热电偶输入冷端补偿范围:0~60℃,精度±1℃ 设定精度:与显示值一致无相对误差

火电厂自动控制系统

火电厂自动控制系统 火电厂控制系统总体分为两部分:第一部分是主控部分,第二部分是副控部分。下面就这两部分具体内容做个介绍。 一、火电厂主控系统 火电厂主控系统是保证火电厂安全、稳定生产的关键,随着控制技术、网络技术、计算机技术和Web技术的飞跃发展,火电厂主控系统的控制水平和工程方案也在不断进步,火电厂的管理信息系统和主控系统的一体化无缝连接必将成为未来火电厂管控系统的发展趋势,传统火电厂的DCS系统也必将向这一趋势靠拢。火电厂主控系统以控制方式分类可分为:DAS、MCS、SCS、BMS及DEH等系统。 下面分别加以阐述: 1.数据采集系统-DAS: 火电厂的主控系统中的DAS(数据采集系统)主要是连续采集和处理机组工艺模拟量信号和设备状态的开关量信号,并实时监视,保证机组安全可靠地运行。 ■数据采集:对现场的模拟量、开关量的实时数据采集、扫描、处理。 ■信息显示:包括工艺系统的模拟图和设备状态显示、实时数据显示、棒图显示、历史趋势显示、报警显示等。 ■事件记录和报表制作/ 打印:包括SOE 顺序事件记录、工艺数据信息记录、设备运行记录、报警记录与查询等。 ■历史数据存储和检索 ■设备故障诊断 2.模拟量调节系统-MCS系统: ■机、炉协调控制系统(CCS) ● 送风控制,引风控制 ● 主汽温度控制 ● 给水控制 ● 主蒸汽母管压力控制 ● 除氧器水位控制,除氧器压力控制 ● 磨煤机入口负压自动调节,磨煤机出口温度自动调节 ■高加水位控制,低加水位控制 ■轴封压力控制 ■凝汽器水位控制 ■消防水泵出口母管压力控制 ■快减压力调节,快减温度调节 ■汽包水位自动调节

3.炉膛安全保护监控系统-BMS系统: BMS(炉膛安全保护监控系统)保证锅炉燃烧系统中各设备按规定的操作顺序和条件安全起停、切投,并能在危急情况下迅速切断进入锅炉炉膛的全部燃料,保证锅炉安全。包括BCS(燃烧器控制系统)和FSSS(炉膛安全系统)。 ■锅炉点火前和MFT 后的炉膛吹扫 ■油系统和油层的启停控制 ■制粉系统和煤层的启停控制 ■炉膛火焰监测 ■辅机(一次风机、密封风机、冷却风机、循环泵等)启、停和联锁保护 ■主燃料跳闸(MFT) ■油燃料跳闸(OFT) ■机组快速甩负荷(FCB) ■辅机故障减负荷(RB) ■机组运行监视和自动报警 4.顺序控制系统—SCS: ■制粉系统顺控 ■锅炉二次风门顺控 ■锅炉定排顺控 ■射水泵顺控 ■给水程控 ■励磁开关 ■整流装置开关 ■发电机灭磁开关 ■发电机感应调压器 ■备用励磁机手动调节励磁 ■发电机组断路器同期回路 ■其他设备起停顺控 5.电液调节系统—DEH: 该系统完成对汽机的转速调节、功率调节和机炉协调控制。包括:转速和功率控制;阀门试验和阀门管理;运行参数监视;超速保护;手动控制等功能。 ■转速和负荷的自动控制 ■汽轮机自启动(ATC) ■主汽压力控制(TPC) ■自动减负荷(RB) ■超速保护(OPC) ■阀门测试

反馈控制系统的传递函数解读

2-8 反馈控制系统的传递函数 一个反馈控制系统在工作过程中,一般会受到两类信号的作用,统称外作用。一类是有用信号或称输入信号、给定值、指令等,用)(t r 表示。通常)(t r 是加在控制系统的输入端,也就 是系统的输入端;另一类则是扰动,或称干扰)(t n ,而干扰)(t n ,可以出现在系统的任何位置, 但通常,最主要的干扰信号是作用在被控对象上的扰动, 例如电动机的负载扰动等。 一个闭环控制系统的典型结构图,如图2-48所示, 应用叠加原理可分别求出下面几种传递函数。 一、输入信号)(t r 作用下的闭环传递函数 令0)(=t n ,这时图2-48可简化成图2-49)(a 。输出)(s C 对输入)(s R 之间的传递函数,称输入作用下的闭环传递函数,简称闭环传递函数,用)(s Φ表示。 ) ()()(1)()()()()(2121s H s G s G s G s G s R s C s +== Φ 而输出的拉氏变换式为 )()()()(1)()()(2121s R s H s G s G s G s G s C += (2-61) 为了分析系统信号的变化规律,寻求偏差信号与输入之间的关系,将结构图简化为如图2-49)(b 。列写出输入)(s R 与输出)(s ε之间的传递函数,称为控制作用下偏差传递函数。用)() ()(s R s s εΦε=表示。 )()()(11)()()(21s H s G s G s R s s +== εΦε (2-62) 二、干扰)(t n 作用下的闭环传递函数 同样,令0)(=t r ,结构图2-48可简化为图2-50)(a 。 以)(s N 作为输入,)(s C 为在扰动作用下的输出,它们之间的传递函数,用)(s n Φ表示,称为扰动作用下的闭环传递函数,简称干扰传递函数。

3S压力开关使用说明书

压力开关说明书 产品作用: 压力开关用于测量流经管道的液体(水及氟化处理的制冷剂)或空气的压力状态,其典型应用是显示压力与控制压力。 ●机械寿命≥10万次(参考值JC系列≥40万次) ●设定值调整:当设定值精度要求不高时,可根据控制器标度尺和系统中的压力表进行调试,当设定值要求较高时,请用专用压力校验仪和精密压力表进行调试。 压力开关内部安装有一个高灵敏度的单刀双掷接近开关。开关可设定二个切换值,通常称为上限切换值和下限切换值。 具体调试方法: 1. 压力开关顶部的右侧调节螺丝是直接调节上限切换值; 2. 压力开关顶部的左侧调节螺丝是调节开关压差; 3. 它们的关系是:上限切换值-开关压差=下限切换值 即:上限切换值可以直接在标尺上调节下限切换值要通过1~3操作来调节 *例如:(高压保护器的用法) 要求被控介质的压力保持在0.5~0.8Mpa之间。 1. 选用设定值范围在0.1~1.0Mpa的压力控制器(JC-210,HNS-210) 2. 旋动顶部右边的压力调节螺丝,使指针指示在标度尺的0.8Mpa(8kg或8bar)处,此值为上限切换值。 3. 旋动顶部左边的压力调节螺丝,使指针指示在标度尺的0.3Mpa, 下限切换值=上限切换值-开关压差=0.8-0.3=0.5,此值为下限切换值。 4. 将控制器的接线端子接入被控的电气回路。 请注意:①为公共接线。③为常开端输出。⑤为常闭端输出。 高压保护,请连接①⑤,在正常升压时,①-⑤接通(①-③不通)。压力升到设定上限时即0.8Mpa处,①-⑤不通(①-③接通)。压力下降时,此时①-③接通,压力下降到下限设定点即0.3Mpa处时。又切换为①- ⑤接通(①-③不通)。降压停止,压力回升,则自动循环。 5. 接通电源,让被控介质(水、气)压力上升。请注意观察调正,使压力开关的设定值与压力表指示一致,(如压力升至上限设定时,开关尚未动作,即旋动压力调节螺丝,微调到切换动作,并再次重复验证一次)并作下限验证,过程同上。(反复验证几次)用红漆固定压力开关铁壳顶部的压力调节螺丝和压差调节螺丝。*例如:(低压保护器的用法) 用户的正常水压为0.25Mpa要求当水压低于0.1Mpa,压力开关要关闭水泵。 1. 选用JC-203或HNS-203。(也可选用JC-206或NHS-206)。即控制值0~3kg范围。 2. 旋动顶部右边的压力调节螺丝,使指针指示在标度尺的0.15Mpa处,此值为上限切换值。

SOR 压力开关使用说明书

概述 本说明书是关于SOR 压力开关在安装、过程联接、 电气联接和调校方面的说明,此种形式压力开关不 推荐用于存在高冲击压且高频率循环的高液压工作 场合。 注意:如果您发现某台开关有损坏,请尽快与工厂 或SOR 产品当地服务代表联系,以获得返修登记号 码,如果该产品无法返回工厂维修,应由授权的产 品服务代表提供现场服务,请与工厂或SOR 公司当 地服务代表联系技术支持事宜。 设计与规范的改动请恕不另行通知。 电气联接 警告:在危险环境下开启防爆型开关,在盖移动前一定要保证电源已被断开,否则会导致严重的个人伤害和巨大的工厂损毁。 在开关壳内防置过多的导线或不当的联接可能会防碍开关正常的工作。 第1页/ 2页 ISO 9001质量体系认证 真空开关(接线图解) 当设定点为真空时,参 照图一 当设定点为正压时,参照图二 图一 图二 兰(公用) 黑(常开) 红(常闭) 绿(地线) 兰(公用) 黑(常开) 红(常闭) 黄(公用2) 棕(常开2) 桔红(常闭2) 绿(地线) 导线颜色标识 压力开关 使用说明书

安装 1.用两个适当长度的1/4英寸螺栓,牢固地将开关外壳通过安装孔与仪表架或安装柱装配 在一起。 2.不推荐通压力接口或电气接口的在线安装。 3.建议安装位置为电气接口竖直向下,以避免收集冷凝液,尽管如此,开关仍可全位置安 装。 保证导线的电气性能符合所有应用的国家和场合,并且根据相关国家和场合的安全要求安装产品。 过程联接 采用两个扳手安全地将引压管与压力接口联接:一个扳手夹住六角形压力接口,另一个扳手旋紧引压管或管接头。 重要:小心勿使压力接口松,压力接头从壳体上脱落。 警告:将外壳安装平板表面可能会导致外壳受到扭力,从而使压力开关不能正常工作。 调校 警告:在工厂开关元素已在壳体内被精确定位,开关触点行程也已调至最佳状态,任何现场的不当移动和替换都会降低精度,导致开关不能正常工作,除非工厂认为程序是允许的。 常规开关(回程差固定型) 使用3/4英寸英寸开口扳手,顺时针旋六角形调节螺母可升高设定值;逆时针则减小设定值。从调节螺母上表面垂直读出壳体内表面贴的调节范围所示值,即可得到粗略设定值,若要求精确设定值,则需标准压力源,连续校验仪和0.25%精度的压力表。 回程差可调型开关 使用常规开关调校方法(上述)设定希望的降压设定点,升压设定点可转动开关元件上的白色拨轮来设定。设在A为最小回程差;设在F为最大回程差;调节量超过E点会影响精度。 参考尺寸图见SOR样本(Form 216)。精确尺寸图,请联络工厂。 第2页/ 2页ISO 9001质量体系认证

状态反馈控制.

本科毕业论文(设计)题目状态反馈控制 学院计算机与信息科学学院专业自动化(控制方向)年级2009级 学号222009321042049 姓名王昌洪 指导老师何强 成绩

2013 年4 月18 日 状态反馈控制 王昌洪 西南大学计算机与信息科学学院,重庆400715 摘要:现代控制理论的特色为状态反馈控制,状态反馈控制经过近几十年的发展演变,在 现实控制系统中应用越来越是广泛,由于系统的内部特性可以由状态变量全面的反应出来,因而相对于输出反馈控制,状态反馈更加的有利于改善系统的控制性能。但是,在实际的系统中,状态变量由于其难于直接测量,所以进行状态反馈总是很难实现。本论文将论述状态反馈基本原理,并通过举例说明状态反馈控制的优越性,同时将对状态反馈控制进行Matlab仿真,使系统满足提出的设计要求。 关键词:状态反馈;极点配置;Matlab仿真;时域指标 State Feedback Control Wang changhong Southwest university school of computer and information science, chongqing, 400715 Abstract:Modern control theory, the characteristics for the state feedback control, state feedback control through decades of development and evolution, in the real control system is applied more and more widely, because the internal characteristics of the system can be fully reflected by the state variables,So relative to the output feedback control, state feedback are more favorable to improve the control performance. However, in practical systems, the state variable because of its difficult to measure directly, so the state feedback is always difficult to achieve.This paper will describe the state feedback principle, and illustrates the superiority of the state feedback control, at the same time, the state feedback control for Matlab simulation, the system meets the requirements of the design. Key words:State feedback;Pole assignment;Matlab simulation;Time domain index

自动控制系统主要有哪些环节组成

1.自动控制系统主要有哪些环节组成?各环节的作用是什么? a测量变送器:测量被控变量,并将其转化为标准,统一的输出信号。b控制器:接收变送器送来的信号,和希望保持的给定值相比较得出偏差,并按某种运算规律算出结果,然后将此结果用标准,统一的信号发送出去。 c执行器:自动地根据控制器送来的信号值来改变阀门的开启度。 d被控对象:控制装备所控制的生产设备。 2.被控变量:需要控制器工艺参数的设备或装置; 被控变量:工艺上希望保持稳定的变量; 操作变量:克服其他干扰对被控变量的影响,实现控制作用的变量。给定值:工艺上希望保持的被控变量的数值; 干扰变量:造成被控变量波动的变量。 3.自动控制系统按信号的传递路径分:闭环控制系统,开环~(控制系统的输出端和输入端不存在反馈回路,输出量对系统的控制作用不发生影响的系统),复合~ 4.按给定值的不同分:定值控制系统,随动控制系统(随机变化),程序控制系统(给定值按预先设定好的规律变化) 5.自动控制系统的基本要求: 稳定性:保证控制系统正常工作的必要条件 快速性:反应系统在控制过程中的性能 准确性:衡量系统稳态精度的指标,反映了动态过程后期的性能。提高动态过程的快速性,可能会引起系统的剧烈振荡;改善系统的平稳性,控制进程又可能很迟缓,甚至使系统稳态精度变差。 6.控制系统的静态:被控变量不随时间而变化的平衡状态。 7.自动系统的控过渡过程及其形式 控制系统在动态过程中,被控变量从一个稳态到达另一个稳态随时间变化的过程称为~ 形式:非周期衰减过程,衰减振荡过程, 等幅振荡过程,发散振荡过程 8.衰减振荡过渡过程的性能指标

衰减比:表振荡过程中的衰减程度,衡量过渡过程稳定性的动态指标。(以新稳态值为标准计算) 最大偏差:被控变量偏离给定值的最大值 余差:系统的最终稳态误差,终了时,被控变量达到的新稳态值和设定值之差。 调节时间:从过渡过程开始到结束所需的时间 振荡周期:曲线从第一个波峰到同一方向第二个波峰之间的时间 9.对象的数学模型:用数学的方法来描述对象输入量和输出量之间的关系,这种对象特性的数学描述叫~ 动态数学模型:表示输出变量和输入变量之间随时间而变化的动态关系的数字描述 10.描述对象特性的参数 放大系数K:数值上等于对象重新稳定后的输出变化量和输入变化量之比。意义:若有一定的输入变化量Q1通过对象就被放大了K倍变为输出变量h。K越大,输入变量有一定变化时,对输出量的影响越大。描述了静态性质 时间常数T:当对象受到阶跃输入作用后,被控变量达到新的稳态值的63.2%所需的时间,就是T,意义:被控变量受到阶跃作用后,被控变量如果保持初始速度变化,达到新的稳态值所需的时间。 T越大,表对象受干扰后,被控变量变化的越慢,到达新的稳态值所需的时间越长。动态特性 滞后时间:对象在受到输入作用后,被控变量不能立即而迅速的变化,要经过一段纯滞后时间以后,才开始等量地反应原无滞后时的输出量的变化~ 动态特性 11.测量范围:指仪表按规定的精度进行测量的被测量值得范围。 绝对误差=X-X0=测量-标准 引用误差=(绝对误差/量程)*100% 最大引用误差=(最大绝对误差/量程)*100%=+-A% 允许误差(允许最大引用误差) 灵敏度S:表示仪表对被测变量变化的灵敏程度=输出的变化量/输入

机械式压力开关使用说明书

机械式压力开关 型号:MD-S700 量程:0-25Bar 设定压力:10Bar 产品材质:不锈钢 量程:ZG1/4 出厂日期: 检验人员: 在使用本压力开关之前必须详细阅读此压力开关的有关资料和操作说明。 该系列压力开关为机械式压力开关,当流体压力作用在感压力元器件,使之产生形变,将向上移动,通过栏杆弹簧等机械结构,最终启动最上端的微动开关,使电信号输出。 该系列压力开关内部采用全不锈钢感压膜片,它的特点是使用方便,工作稳定,机械寿命长。用户可通过随产品的附件工具设置控制点,或者是出厂时要求我厂预设好压力控制点。 该系列产品应用广泛,特别适合自动化设备配套,矿山机械等应用机械的压力控制及保护。 一.产品参数 产品量程0~0.2...1230Bar (根据客户选择不同,量程有差异) 设定压力0~0.2...600Bar (根据产品的量程不同,设定范围有差异) 测量介质水、油、气体等对不锈钢无腐蚀的流体 电气触点镀银 设定延时膜片式约为10% 活塞式约为15% 最高行程90次/秒 工作温度-20℃~80℃ 机械寿命106 次 认证方式CE认证 重量60g 电气特性 可变式开关逻辑:常开和常闭 电源保护:根据DIN 40050标准 电源连接:根据DIN 43650标准 接线保护反极性和短路保护 安装接口G1/4 G1/2 或用户定制 材质不锈钢

二.连线方法 端子 定义 最大载荷 红色 报警公共端(COM 端) DC42V1A DC125V0.2A AC42V3A AC125V3A 黑色 报警常开端(NO 端) 蓝色 报警常闭端(NC 端) 连线前必须确定使用电路中的电流电压是否超过压力开关的额定载荷! 连线时,必须切断电源以免造成人身伤害和产品的损坏! 三.尺寸图及电气连接图 *因防爆等级及客户要求不同,外形有差异。 四.注意事项 1.不得施加超过产品额定承载的压力! 2.不得通过超过产品额定承载的电流及电压! 3.不得测量对不锈钢或铜有腐蚀的介质! 4.不得带电连线或调节压力设定点! 5.强烈的碰撞可能会影响设定值,甚至会损坏产品。 6.防爆型产品在连线完成后,必须安装好产品的接头外壳及防护罩。 ★ 因客户所订购的产品不同,本使用说明书可能有部分参数或内容与客户所收到的产品略微不 同,本说明书仅供参考,如发现问题,请与供应商联系。

闭环控制系统(精选.)

闭环控制系统 许多实时嵌入式系统使作出控制决策。这些决策通常是由软件和基于硬件反馈的基础上由它控制(被称为机械)。这些反馈通常采用的是模拟传感器,可以通过一个A / D转换器读取他形式。例如:传感器可能代表位置,电压,温度或其他任何适当的参数。每样提供软件和附加信息基础控制决策。 闭环控制的基本知识 基于反馈原理建立的自动控制系统。所谓反馈原理,就是根据系统输出变化的信息来进行控制,即通过比较系统行为(输出)与期望行为之间的偏差,并消除偏差以获得预期的系统性能。在反馈控制系统中,既存在由输入到输出的信号前向通路,也包含从输出端到输入端的信号反馈通路,两者组成一个闭合的回路。因此,反馈控制系统又称为闭环控制系统。反馈控制是自动控制的主要形式。自动控制系统多数是反馈控制系统。在工程上常把在运行中使输出量和期望值保持一致的反馈控制系统称为自动调节系统,而把用来精确地跟随或复现某种过程的反馈控制系统称为伺服系统或随动系统。 反馈控制系统由控制器、受控对象和反馈通路组成。比较环节,用来将输入与输出相减,给出偏差信号。这一环节在具体系统中可能与控制器一起统称为调节器。以炉温控制为例,受控对象为炉子;输出变量为实际的炉子温度;输入变量为给定常值温度,一般用电压表示。炉温用热电偶测量,代表炉温的热电动势与给定电压相比较,两者的差值电压经过功率放大后用来驱动相应的执行机构进行控制。 同开环控制系统相比,闭环控制具有一系列优点。在反馈控制系统中,不管出于什么原因(外部扰动或系统内部变化),只要被控制量偏离规定值,就会产生相应的控制作用去消除偏差。因此,它具有抑制干扰的能力,对元件特性变化不敏感,并能改善系统的响应特性。但反馈回路的引入增加了系统的复杂性,而且增益选择不当时会引起系统的不稳定。为提高控制精度,在扰动变量可以测量时,也常同时采用按扰动的控制(即前馈控制)作为反馈控制的补充而构成复合控制系统。 一个闭环系统采用反馈来衡量实际的系统运行参数,如温度,压力,流量,液位,转速控制。这种反馈信号发送回的地方是较理想的系统设定点控制器。该控制器发一个误差信号,即启动纠正措施和驱动器输出设备所需的值。在直流电动机驱动上很容

压力控制系统

压力控制系统 摘要 所谓压力控制系统就是利用管道或容器中的介质压力作为被控制量,从而保证输出一个恒定的气压的反馈控制系统。目前生产中应用的压力控制系统,主要以传统的PID控制算法为主。但对于复杂的大型系统,其数学模型往往难以获得,传统的PID控制方式显得无能为力。为适应复杂控制系统的控制要求,人们研究了很多智能控制方法,模糊PID控制便是其中之一。 本文主要研究了模糊PID控制及其改进方法在压力系统中的应用。通过使用PID控制技术与模糊控制理论控制该压力系统,并利用MATLAB仿真软件对系统进行了仿真研究。仿真研究的结果表明,参数自整定模糊PID控制可以在线调整PID参数,使控制系统的响应速度快,超调量减少,过渡过程时间大大缩短,振荡次数减少,具有较强的鲁棒性和良好的稳定性。 一.课题背景 随着过程控制的迅速兴起与蓬勃发展,其稳定、安全、高效、经济等优点十分突出,所以其应用也十分广泛。而气压控制作为过程控制的重要一类,现今也是快速成为越来越重要的一种控制媒介,其理由为在气压缸之程序控制,气压控制提供了最逻辑的控制手段,应用在现今自动化的生产机器。气压是一个日常生活中常常接触到的物理量,初中时我们就接触了大气压的应用。在日常生活中,我们接触到的有气压计、抽水机、抽气机、打气筒、高压锅等等,在医学领域,最常见的有气压止血带、高气压消毒、血压计等等。在工业上,如气体压缩机、离心压缩机、富气压缩机等等,而这些在石油化工行业中起到了举足轻重的作用。 1.2压力控制系统的发展状况 随着自动控制技术的发展,精密气压产生与控制技术的应用越来越广泛。而传统的阀门控制器控制精度不够,运行速度缓慢,且价格昂贵,已不能满足这方面的要求。出现了多变量PID神经元网络控制系统,电气比例阀气压控制系统,基于硅微控阀门的气压控制系统,模糊PID控制压力控制系统等一系列高科技的压力控制系统。 在现代科学技术的众多领域中,自动控制技术起着越来越重要的作用。自动控制是指在没有人直接参与的情况下,利用外加的设备或装置(称控制装置或控制器),使机器,设备或生产过程(统称被控对象)的某个工作状态或参数(即被控制量)自动地按照预定的规律运行。为了实现各种复杂的控制任务,首先要将被控制对象和控制装置按照一定的方式连接起来,组成一个有机的总体,这就是自动控制系统。 二.建立数学模型 2.1.1 数学模型的定义在各式各样的被控过程中,有的被控过程容易控制,而有些则很难控制,有些进行的慢,有些进行的快,要精确地描述被控过程的动态特性,离不开数学模型。所谓数学模型就是描述被控过程在输入(控制输入与扰动输入)作用下,其状态和输出(被控参数)变化的数学表达式。 2.1.2 数学模型分类 (1)机理法机理法建模是根据生产过程中实际发生的变化机理,写出相

压力控制系统设计

一、引言 1.设计目的及意义 本设计采用单回路控制系统对管道的流量、液位进行控制,主要研究的是基于单片机的压力参数的控制和调节,即以单片机AT89C51为调节器,辅助以配套的A/D , D/A转换单元及电路,通过执行数字PID程序实现自动调整。单回路控制系统由于结构简单、投资小、操作方便、且能满足一般生产过程的要求,故它在过程控制中得到广泛应用。 2.任务要求 设计并制作一个压力监测与控制装置,意向图如下图所示 1、设计参数 上位水箱尺寸:800×500×600mm,上位水箱离地200mm安装,通过直径为20mm的PVC管道与其他设备相连,设备离地30mm,要求测量设备入口处的压力。测量误差不超过压力示值的±1%。 2、设计要求 (1)上位水箱通过水泵供水,通过变频器控制水泵的转速; (2)通过查阅相关设备手册或上网查询,选择压力传感器、调节器、调节阀、变频器、水泵等设备(包括设备名称、型号、性能指标等); (3)设备选型要有一定的理论计算; (4)用所选设备构成实验系统,画出系统结构图; (5)列出所能开设的实验,并写出实验目的、步骤、要求等。

二、硬件电路设计 图1为该压力控制系统简图,这是一个单回路反馈控制系统,控制的任务是使水箱的压力等于某定值,减小或消除来自系统内部或外部扰动的影响。交流电动机带动齿轮泵通过阀1向上水箱供水,调节阀2使之同时向外排水,达到被控压力参数的动态调整。 图1单容水箱压力控制系统简图 2.1 AT89C51 AT89C51是一种带4K字节闪存可编程可擦除只读存储器(FPEROM—Flash Programmable and Erasable Read Only Memory)的低电压、高性能CMOS 8位微处理器,俗称单片机。AT89C51是一种带2K字节闪存可编程可擦除只读存储器的单片机。单片机的可擦除只读存储器可以反复擦除1000次。该器件采用ATMEL高密度非易失存储器制造技术制造,与工业标准的MCS-51指令集和输出管脚相兼容。由于将多功能8位CPU和闪烁存储器组合在单个芯片中,ATMEL的AT89C51是一种高效微控制器,AT89C51是它的一种精简版本。AT89C单片机为很多嵌入式控制系统提供了一种灵活性高且价廉的方案。外形及引脚排列如图所示

压力控制开关使用说明书

RYK-115智能压力开关 使用说明书 无锡锐文自动化仪表有限公 司

目录 1.概述 (1) 2.特点 (2) 3.技术参数 (3) 4.外型尺寸 (3) 5.安装 (4) 6.设置 (5) 7.质保 (8) 8.选型 (10)

一、概述 RYK-115系列智能压力开关是集压力测量,显示,输出、控制于一体的智能数显压力测控产品。该产品为全电子结构,前端采用带隔离膜充油压阻式压力传感器,输出信号由高精度,低温漂放大器放大处理,送入高精度的A/D转换器,转换成微处理器可以处理的数字信号,经过运算处理的信号控制两路开关,对控制系统压力进行测控。该智能数字压力开关使用灵活,操作简单,调试容易,安全可靠。广泛应用于水电,自来水,石油,化工,机械,液压等行业,对流体介质的压力进行测量显示和控制。 二、特点 ◆4位数字显示当前压力值 ◆压力预设开关点和开关点动作延时功能 ◆开关输出功能可选(迟滞功能,窗口功能)◆设有节点动作发光二级管,便于观察 ◆按键调校及现场设置各种参数,操作方便 ◆2路开关量输出,带载能力1.2A ◆模拟量输出(4~20mA)或RS485数字输出 ◆压力接口可330°旋转

三、技术参数

五、安装 5.1机械连接 RYK-115可以通过压力管接头(DIN3582外螺纹G1/4)(其他尺寸接头可在订货时说明),直接装在液压管路上。在关键应用场合(如剧烈震动或冲击),压力管接头可以通过微型软管进行机械解耦。 5.2电气连接

1:VCC 1:VCC (棕) 1:VCC (棕) 1:VCC (红) 2:GND 2:SP2 (白) 2:SP2 (白) 2:GND (黄) 3:SP1 3:GND (兰) 3:GND (兰) 3:SP1 (棕) ●线路连接尽量短,采用屏蔽线 ●尽量避免直接接近引起干扰的用户装置或电 器和电子装置的接线 ●若用微型软管安装,壳体必须单独接地 六、设置 6.1开关量输出 每路开关量输出主要由两个基本参数ALxH 和ALxF来控制,ALxH设定吸合点,ALxF设定释放点。此外还有相应的输出功能选择,输出延时值等共同完成对开关输出的控制。

智能化压力控制系统设计

《过程控制系统》课程设计智能化压力控制系统设计 院别 专业名称 班级学号 学生姓名 指导教师 2014.7.8-2014.7.19

一、前言 在科技飞速发展的今天,智能化已经成为这个时代的主旋律,大到工业生产,小到手机、家具。其中,压力是不可或缺的一个重要参数。为实现锅炉气压的准确地自动检测与控制,我们基于51单片机,设计了气压自动控制系统。它通过实时采集气压传感器电压进行PID 运算,输出PWM,从而控制固态继电器对锅炉进行加热,使锅炉气压快速准确的达到设定值。与其它同类系统相比,本系统具有经济、方便等特点,适合小型控制。 关键词:锅炉气压、51单片机、自动控制、PID 二、任务书 1、系统构成: 系统主要由压力传感器,单片机控制系统、对象、执行器(查找资料自行选择)等组成。压力传感器、控制器、对象、执行器可查找资料自行选择,控制器选择单片机为控制器。单片机型号自选。 2、写出压力测量与控制过程,绘制压力控制系统组成框图。 3、(1)系统硬件电路设计自选。 (2)编制压力测量控制程序:软件采用模块化程序结构设计,由压力采集程序、压力校准程序、压力控制程序等部分组成。 三、选型 1、传感器:HL-DQ1气压传感器 HL-DQ1气压传感器采用进口高精度压力芯片,测量精度高、稳定性好。精密信号处理电路可根据用户的不同需求将大气压力转换为电压或电流等其它输出信号。具有体积小巧,性能可靠,精度高,负载能力强,传输距离长,抗干扰能力强等特点。可广泛用于气象、海洋、环境、机场、港口、实验室、工农业及交通等领域。 产品特点:连接简便、体积小巧、性价比高,专业级大气压力应用范围各类自动气象站的大气压力专业测量 测量范围:500~1060hPa 输出:频率/电压/智能 分辨率:0.1hPa 2、控制器:51单片机 外接串行AD转化芯片ADC0832将传感器电压转换成数字量,通过1602显示屏显示实时数据,

智能型数显压力开关使用说明书 -A4

六、指示灯定义及工作状态说明 电源指示灯接通电源后常亮 上限指示灯进行上限设置过程时长亮,在运行状态中,当压力高于上限,上限指示灯长亮。下限指示灯进行下限设置过程时长亮;在运行状态中,当压力低于下限,下限指示灯长亮。单位指示灯默认单位为MPa,MPa、Kg/cm2、PSI可任意切换。 运行指示灯闪烁控制器处于运行状态中,继电器处于闭合状态。常亮控制器处于运行状态中,继电器处于断开状态。不亮控制器处于设置状态,继电器处于断开状态。 七、显示代码说明 字符字符定义 E--E 表示传感器损坏或电线连接不正确。 E--1 表示控制器在工作状态下,持续3分钟压力未变化,按任意键返回运行状态。 E--2 当前压力超过(上限+0.1MPa),按任意键返回运行状态。 C--L 表示正在清零操作。 E--H 超过压力控制器的最大量程。 8888数据设置存储成功标志。 八、注意事项 1.收到产品后,请检查包装及外形是否完好,并核对型号和规格是否与您选购的产品相符。 2.按产品所提供的过程连接、电气连接和安装方式,将产品正确可靠安装并接线。 3.请勿带电安装! 4.使用过程中请注意产品的技术规范和使用条件,如允许的介质温度、过载压力、供电电压等。 5.压力开关属于精密器件,用户在使用时请不要自行拆卸,更不能用硬物触碰膜片,以免造成产品的损坏。 6.在安装过程中,注意保护产品,不得强力安装或者拆卸,否则容易损坏产品,特别是安装螺纹。 7.安装时请用合适的扳手安装或拆卸,不得强行用手拧动壳体来拧紧或者拆卸,否则造成的损害不在保修的范围内。 8.安装后通电测试,出现非正常现象,除非具备产品调节设备和技能,否则请将产品联系我公司的售后技术人员。 智能型数显压力开关 Intelligent digital pressure switch 智能型数显压力开关是集压力的测量、显示、控制于一体的智能化控制仪表,具有操作简单、价格便宜、抗震动、控制精度高、使用寿命长等特点。 该压力开关具有延时控制功能、三种显示单位可以任意切换、误差一键清零等多种功能。 1.压力显示窗口 2.MPa单位指示灯 3.Kg/cm2单位指示灯 4.PSI单位指示灯 5.运行指示灯 6.下限指示灯 7.上限指示灯8.电源指示灯 9.(ON/OFF)运行键10.数字减小键(▼) 11.数字增加键(▲) 12.设置SET键 13.压力安装口

智能压力开关说明书

智能压力开关使用说明 一、概述 CYDK102系列智能压力开关是集压力测量,显示,输出、控制于一体的智能数显压力测控产品。该产品为全电子结构,前端采用带隔离膜充油压阻式压力传感器,输出信号由高精度,低温漂的放大器放大处理,送入高精度的A/D转换器,转换成微处理器可以处理的数字信号,经过运算处理的信号控制两路开关,对控制系统压力进行测控。该智能数字压力开关使用灵活,操作简单,调试容易,安全可靠。广泛应用于水电,自来水,石油,化工,机械,液压等行业,对流体介质的压力进行测量显示和控制 二、特点 ◆4位数字显示当前压力值。(正常应用) ◆按压力预设开关点和延滞切换输出 ◆开关量可在零点到满度之间任意设定 ◆外壳设有节点动作发光二级管,便于观察 ◆按键调校及现场设置各种参数,操作方便. ◆2路开关量输出,带载能力1.2A ◆模拟量输出(4~20mA)(可选) 三、技术参数

四.安装 4.1电气连接: 1(红色)电源+2(黑色)电源-3(白):模拟输出4(兰色):开关1 5(绿色)开关2 4.2壳体结构:

五、设置功能总述 5.1.面板及按键 5.2输出功能: 5.2.1开关量输出 QYK102有两路开关量输出。每路开关量输出可以 设定1个压力开关点和一个开启延时值。相应的输出 会在开关点的吸合值到达时切换并在压力下降到低于 释放值时回复。 5.2.2模拟输出 根据型号规格:QYK102可以带一路模拟输出。可输出4~20mA、0~10mA等模拟信号5.3系统设置: 5.3.1设置框图 5.3.2菜单说明:

AL1H此值为继电器1吸合值 AL1F此值为继电器1释放值 AL1D此值为继电器1动作延时 AL2H此值为继电器2吸合值 AL2F此值为继电器3释放值 AL2D此值为继电器3动作延时 5.3.3、操作说明: .菜单切换使用加、减键切换,数据查看通过mode键,在菜单显示时按mode为查看数据,修改通过加减键实现,确认请再次按下MODE键。 菜单为循环结构,可以向上、向下翻。在不退出菜单状态下可以任意上翻和下翻。 在设置状态如果30秒没有操作,而且菜单没有退出,则自动退出设置状态,但是不保存所修改的数据,及数据还是原先的数据。 ●按下“mode”键 ●显示“LOCK”(提示输入密码) ●按▲或▼键输入密码“0001”, ●按下“mode”键确认 ●按▲或▼键上翻或下翻进行菜单选择(AL1H、AL1F、AL1D、AL2H、AL2F、AL2D、END) ●按下“mode”键进入所选菜单。 ●按▲或▼键更改设置 ●按下“mode”键确认,若需要,再用▲或▼键选择其他菜单进行修改。 ●修改完成后选择“END”菜单,按“mode”键确认保存退出 ●若30秒无键按下,则自动退出设置状态,但是不保存所修改的数据。 注:开关点由吸合值和释放值组态决定,吸合值大于释放值时为上限报警输出(常开功能),吸合值小于释放值时为下限报警输出(常闭功能)吸合值与释放值的差值为开关点的回差。 例:要设定开关点1为上限报警输出(常开功能)在4Mpa吸和,小于3.95Mpa断开,切换延时为3秒动作;开关点2为下限报警输出(常闭功能)在10Mpa断开,低于9.95Mpa 吸和,切换延时为10秒:

自动控制系统主要有哪些环节组成

1.自动控制系统主要有哪些环节组成各环节的作用是什么 a测量变送器:测量被控变量,并将其转化为标准,统一的输出信号。b控制器:接收变送器送来的信号,与希望保持的给定值相比较得出偏差,并按某种运算规律算出结果,然后将此结果用标准,统一的信号发送出去。 c执行器:自动地根据控制器送来的信号值来改变阀门的开启度。 d被控对象:控制装备所控制的生产设备。 2.被控变量:需要控制器工艺参数的设备或装置; 被控变量:工艺上希望保持稳定的变量; 操作变量:克服其他干扰对被控变量的影响,实现控制作用的变量。给定值:工艺上希望保持的被控变量的数值; 干扰变量:造成被控变量波动的变量。 3.自动控制系统按信号的传递路径分:闭环控制系统,开环~(控制系统的输出端与输入端不存在反馈回路,输出量对系统的控制作用不发生影响的系统),复合~ 4.按给定值的不同分:定值控制系统,随动控制系统(随机变化),程序控制系统(给定值按预先设定好的规律变化) 5.自动控制系统的基本要求: 稳定性:保证控制系统正常工作的必要条件 快速性:反应系统在控制过程中的性能 准确性:衡量系统稳态精度的指标,反映了动态过程后期的性能。提高动态过程的快速性,可能会引起系统的剧烈振荡;改善系统的平稳性,控制进程又可能很迟缓,甚至使系统稳态精度变差。 6.控制系统的静态:被控变量不随时间而变化的平衡状态。 7.自动系统的控过渡过程及其形式 控制系统在动态过程中,被控变量从一个稳态到达另一个稳态随时间变化的过程称为~ 形式:非周期衰减过程,衰减振荡过程, 等幅振荡过程,发散振荡过程 8.衰减振荡过渡过程的性能指标

衰减比:表振荡过程中的衰减程度,衡量过渡过程稳定性的动态指标。(以新稳态值为标准计算) 最大偏差:被控变量偏离给定值的最大值 余差:系统的最终稳态误差,终了时,被控变量达到的新稳态值与设定值之差。 调节时间:从过渡过程开始到结束所需的时间 振荡周期:曲线从第一个波峰到同一方向第二个波峰之间的时间 9.对象的数学模型:用数学的方法来描述对象输入量与输出量之间的关系,这种对象特性的数学描述叫~ 动态数学模型:表示输出变量与输入变量之间随时间而变化的动态关系的数字描述 10.描述对象特性的参数 放大系数K:数值上等于对象重新稳定后的输出变化量与输入变化量之比。意义:若有一定的输入变化量Q1通过对象就被放大了K倍变为输出变量h。K越大,输入变量有一定变化时,对输出量的影响越大。描述了静态性质 时间常数T:当对象受到阶跃输入作用后,被控变量达到新的稳态值的%所需的时间,就是T,意义:被控变量受到阶跃作用后,被控变量如果保持初始速度变化,达到新的稳态值所需的时间。 T越大,表对象受干扰后,被控变量变化的越慢,到达新的稳态值所需的时间越长。动态特性 滞后时间:对象在受到输入作用后,被控变量不能立即而迅速的变化,要经过一段纯滞后时间以后,才开始等量地反应原无滞后时的输出量的变化~ 动态特性 11.测量范围:指仪表按规定的精度进行测量的被测量值得范围。 绝对误差=X-X0=测量-标准 引用误差=(绝对误差/量程)*100% 最大引用误差=(最大绝对误差/量程)*100%=+-A% 允许误差(允许最大引用误差) 灵敏度S:表示仪表对被测变量变化的灵敏程度=输出的变化量/输入