设备检查保养制度

设备检查保养制度

1.目的

1.1通过日常巡视检查(以下简称:巡检)和保养,准确掌握设备状况,开展预防

性维修,预防事故发生,减少停机时间,延长设备寿命,降低维修费用,保证正常生产。

1.2为合理编制检(维)修计划和配件采购计划提供依据。

1.3加强对设备故障隐患的管理,积累设备故障数据和发现规律性、系统性的故障,

为设备技术改造提供依据。

2.范围

适用于八方港口的所有生产设备及流动机械设备。

3.定义和说明

3.1定义

3.11巡检

是指按照一定的标准、一定的周期、一定的方法对设备规定的部位、项目进行检查,以便早期发现设备故障隐患,及时加以修理调整,使设备保持其规定功能的设备管理方法。

3.12巡检内容

机械设备、液压设备系统巡检的内容主要有:润滑状况、泄漏、异音、振动或松动、磨损或腐蚀、裂纹或折损、变形或松弛等。

3.13生产期间检查制度

3.131作业期间,对运行的设备按检查表的规定进行巡视检查,巡视路线严

格按照各种检查表规定的来执行。(检查表如下)

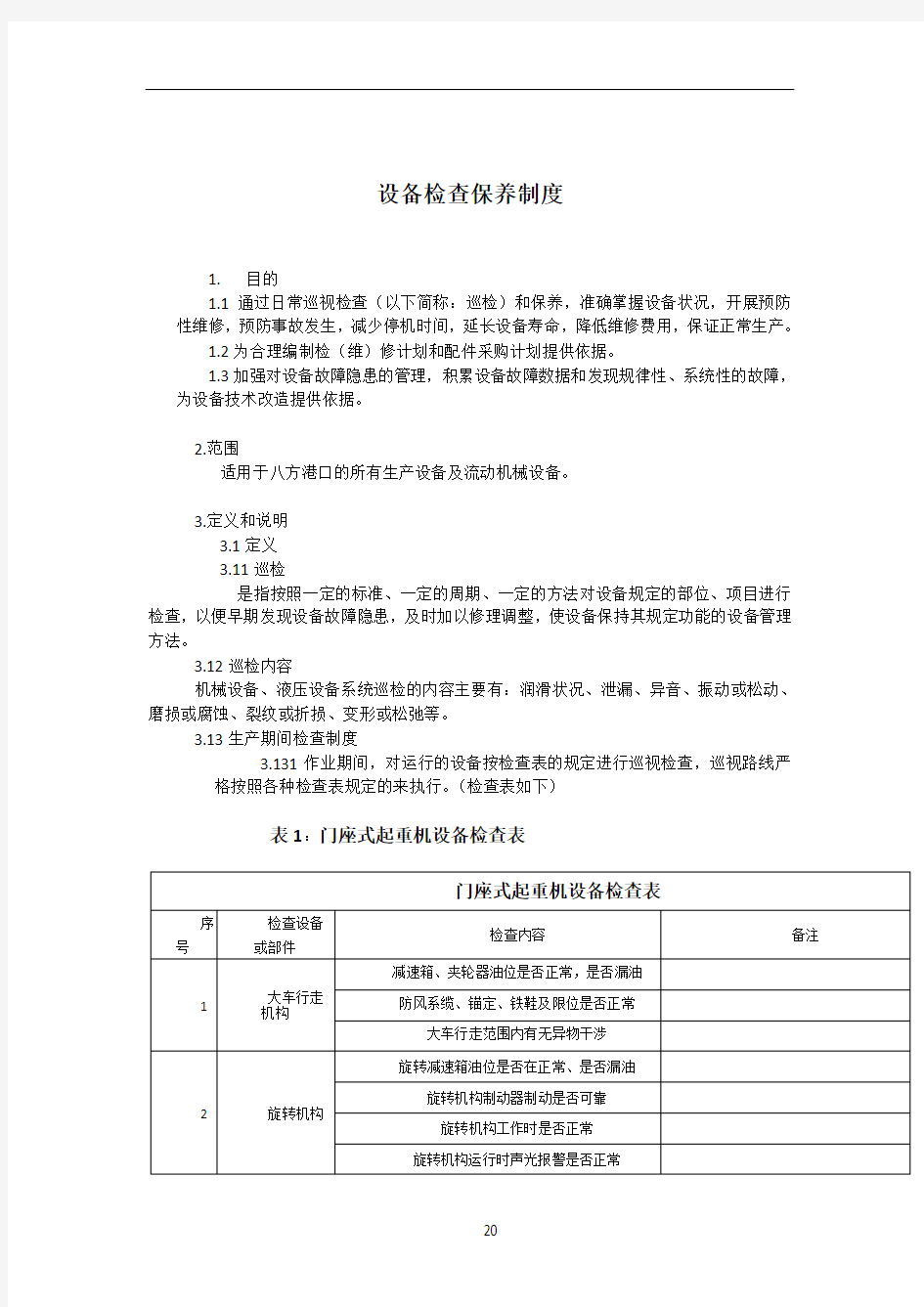

表1:门座式起重机设备检查表

巡视路线:抓斗(楔形套、卸扣、钢丝绳、绳夹)→大车机构(防风系缆、锚定、电动铁鞋、高压电缆卷盘、限位)→高压电气房(高压进线柜、主、辅变压器、温度、空调、照明)→旋转机构(齿轮、润滑)→机房(卷筒、钢丝绳、电机、制动器、限位)→电气房(空调、电气柜、触摸屏故障显示)→变幅机构(齿条、润滑、电机、制动器、限位)

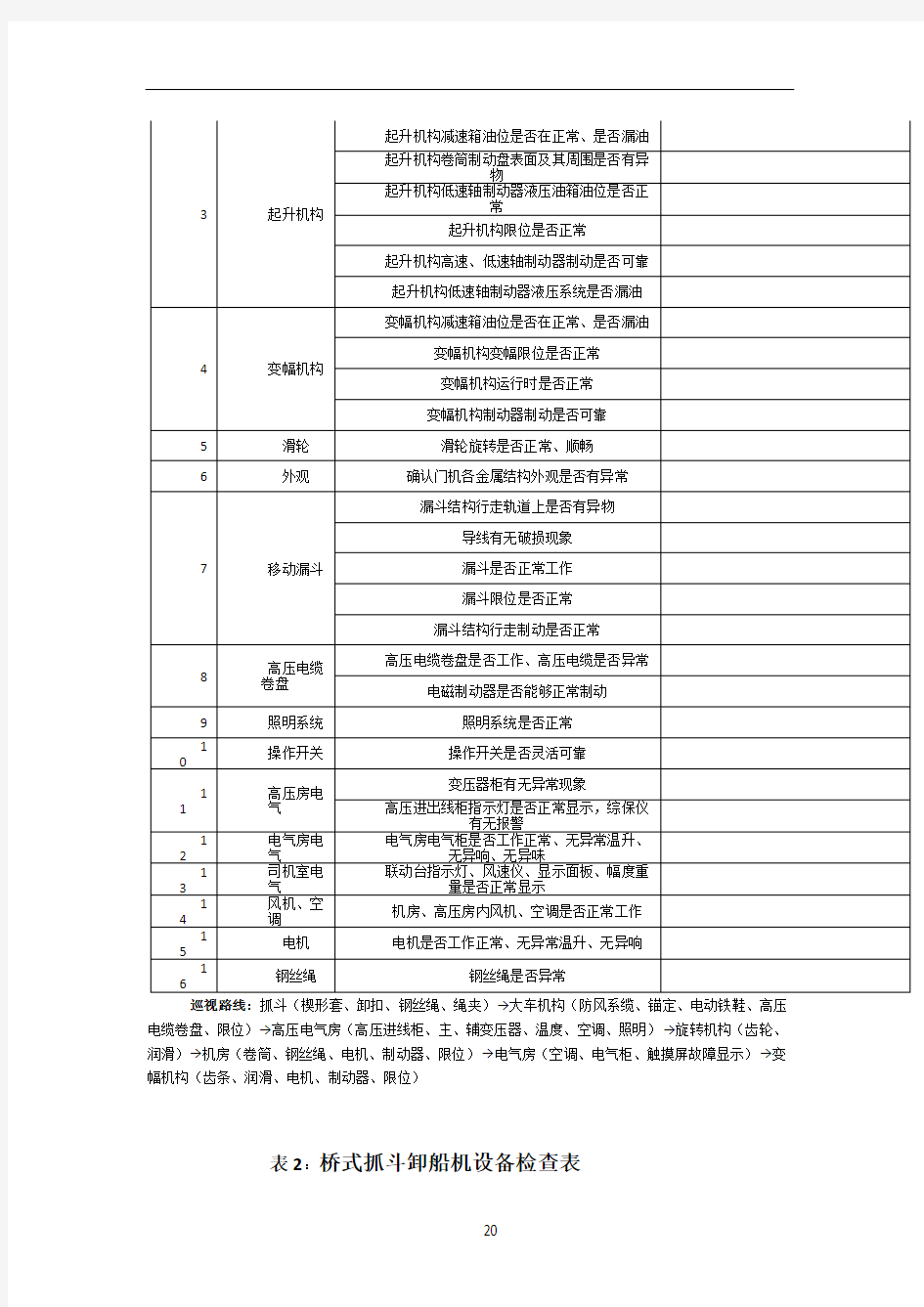

表2:桥式抓斗卸船机设备检查表

巡视路线:大车机构(防风系缆、锚定、夹轮器、电动铁鞋、限位)→料斗机构(振动给料器、分叉溜槽挡板、料斗门、接料板、挡风门、高压电缆卷盘、限位)→司机室(跳水平台通道门、司机室锚定、电缆托令、限位)→主梁(投光灯、托辊、滑轮、钢丝绳、拉杆、梨形头、快速卸扣、限位)→机房(卷筒、制动器、主电机、稀油润滑系统、减速机、限位)→高、低压电气房(空调、电气柜、电压、电流、主、辅变压器、温度)

巡视路线:大车机构(防风系缆、电动铁鞋、锚定、限位、高压电缆卷盘)→高、低压电气房(空

调、温度、电气柜)→旋转机构(齿条、润滑、电机、制动器、限位、照明)→尾车(皮带、限位、照明)

→悬臂(落料槽、皮带、电机、制动器、限位、照明、斗轮)→俯仰机构(液压缸、限位、照明)

B

巡视路线:B4-2→B4-3→B3-2→B3-1→B2-1→B1-1(每条皮带线至少需要1个皮带巡视人员)

驱动电机→高速轴联轴器→推动器→制动器→减速器→低速轴联轴器→传动滚筒→拉紧装置→转运站(机架等钢结构、头部清扫器、三通、除尘喷淋系统、除铁器等)→皮带架、托辊、空段清扫器、电子皮带秤→皮带机尾

装载机交机记录(日常检查表)

机器编号:交机时使用时间:交机日期(年/月/日):

1 6电瓶检查

电瓶接头是否松动,电瓶液水位

是否正常

1 7驾驶室检查

检查仪表是否正常,操作按钮有

无损坏;灭火器是、安全带是否正常;

方向盘有无卡滞;座椅是否可高低、前

后调节;

1 8演示

1.启动与停机

2.变速箱操作

3.方

向机

4.油门

5.工作刹车

6.停泊刹车

7.起升斗,停滞半空,查看是否泄

压

1 9紧固检查

检查各机构连接处螺栓,是否有

松动

2 0

润滑

每工作十小时所有润滑点打油,

打油前需清洁油嘴。

管理人员:使用单位(人员):

3.132设备部机械科交接班时,交接双方人员应对卸船机的抓斗、钢丝绳、

梨形头、楔形套环等部件进行重点检查,并签字确认;对门机的抓斗、钢丝绳、重

型套环、卸扣、钢丝绳夹进行重点检查,并签字确认。

3.14非生产期间日常检查制度

3.141设备管理员每周对负责的设备进行一次安全检查,对设备存在的安全

隐患进行登记,并及时跟踪排除隐患。(科室安检表)

3.142设备管理员每周对所负责的设备进行一次全方位的检查,对各行走机

构及制动器、机房、液压站、齿轮变速箱、自动润滑机构的油位等进行重点检查并

进行登记。

3.143每四个月对设备进行一次全方位的紧固。如:各行走机构的制动器、

滚筒钢丝绳压块、齿轮箱各螺栓、电机、联轴节、及其他各重要机构的连接部位的

紧固。

3.15设备保养

4.1.

5.1设备保养润滑内容及作用:

4.1.

5.1.1 定时、定点、定人对运行和备用设备进行全面检查润滑。

4.1.

5.1.2掌握设备情况,发现异常,排除隐患。

4.1.

5.1.3使设备达到整齐、清洁、紧固、润滑、密封、防腐始终处于良好状态。

4.1.

5.1.4确保设备的使用寿命,充分发挥设备效率。

4.1.

5.1.5延长设备的使用寿命,充分发挥设备效率。

4.1.

5.2设备润滑的工作原则

为保证设备保养润滑的工作质量,设备保养润滑工作必须严格执行“六定”原则,以实现日常保养润滑技术管理工作的规范化、制度化,保证搞好润滑工作。

4.1.

5.2.1 “六定”原则:

定点:确定每台设备的润滑部位和润滑点,实施定点给油。

定质:确定润滑部位所用油脂的品种、牌号及质量要求。

定量:确定各润滑部位每次加、换油脂的数量,实行耗油定额和定量换油。

定期:确定各润滑部件加、换油脂的周期,按规定周期加油、添油和清洗换油。对贮油量大的油箱,按规定周期抽样化验,确定下次抽检或换油时间。

定人:确定操作、维修岗位人员对设备润滑部位加油、添油和清洗换油分工,各负其责,共同完成润滑。

定置:加、换润滑油的工具确定,并按定置管理要求妥善保管。

4.1.

5.3设备润滑良好应具备的条件

4.1.

5.3.1所有润滑装置,如油嘴、油杯、油窗、油标、油泵及系统管路齐全、清洁、好用、畅通。

4.1.

5.3.2所用润滑部位、润滑点按润滑表中的要求加油、消除干磨现象。

4.1.

5.3.3油线、油毡齐全清洁、放置正确。

4.1.

5.3.4油与冷却液不变质、不混杂、且符合要求。

4.1.

5.3.5滑动和转动等重要部位干净,有薄油膜层。各部位均不漏油。

4.1.

5.4润滑油的代用原则

当急需的油品来源困难时,允许用其他油品代用,但需遵守以下原则:

4.1.

5.4.1优先考虑粘度指标。一般选用粘度稍大的润滑油代用,但粘度不大于代用油品的50%。

4.1.

5.4.2应考虑油品的添加剂。加有添加剂的油品可代用不加添加剂的油品。

4.1.

5.4.3应考虑机械的工作条件。工作温度高的机械代用油的闪点应高于工作温度20~30摄氏度;工作温度变化大的机械,应选用粘度温度性能好的油品代用;在低温下工作的机械要选用凝点低于使用温度的油品代用。

4.1.

5.5设备保养润滑油的工作规定

4.1.

5.5.1液态润滑油在倒换容器过程中必须使用滤油机或带有滤斗进行过滤。

4.1.

5.5.2各油位计、视油窗、视油孔玻璃必须经常保持清洁透明:高低油位线及油标刻度线应保持清晰。

4.1.

5.5.3各盛油器具、加油油具应保持干净,以防止润滑油被污染。

4.1.

5.5.4 所有加油桶、油壶、备用油箱、轴承油室(或油箱)均要有封闭完整的盖,防止杂物落入油内。

4.1.

5.5.5 二硫化钼等润滑剂必须装在干净完好的专用容器内,储存、加(换)油过程中不得有杂物或其余油类混入。

4.1.

5.5.6应按设备要求认清油种,未经技术设备部科长级以上领导同意,严禁用不同牌号的润滑油进行替代润滑。

4.1.

5.5.7重要辅助设备大小修后技术设备部检查验收合格后,方可进行加(换)润滑油工作。

4.1.

5.5.8各单位不得擅自改变设备的润滑方式,特殊情况需要改变设备的润滑方式时,必须经技术设备部领导同意批准后方可进行。

斗轮机保养润滑

斗轮堆取料机润滑系统包括以下五部分:大车集中润滑系统、回转喷射润滑系统、回转润滑系统、回转上部集中润滑系统和斗轮润滑系统。

斗轮堆取料机润滑系统又可分为手动润滑和集中润滑系统两大部分组成;集中润滑分布在大车行走机构(平衡台车架较轴处除外)、斗轮机构、回转机构和俯仰机构上;每个集中润滑点处设有手动润滑油嘴,可以进行手动打油;其中手动润滑分布在大车行走机构平衡台车架较轴和尾车行走轮处;回转轴承外齿圈采用雾状喷射润滑。集中润滑按照各机构的润滑周期进行润滑,可以在工作状态或者非工作状态下进行润滑。其中回转喷射润滑系统应该在旋转机构运行时进行润滑。

润滑方法:

正确的润滑是保证机器正常运转,延长使用寿命的重要措施之一。应保证各运动付

必要的润滑条件,要求按规定对润滑部分进行日常检查,对漏油部位及时检修,新加润滑油、润滑脂的型号应符合规定,油脂应保持清洁,纯净而无杂质,容器要加盖,各类油都要分类妥善保管。

从油嘴加油需先清洁油嘴,后注油,注油以将新油开始挤出时为止。润滑滚动轴承时,以充满轴承室空间2/3为宜。旋转轴承润滑时注意:以旋转轴承上密封圈出油为止。在门机使用过程中,应严格按照本说明进行润滑。

各齿轮箱工作中,应及时观察油温及油面高度,加油时应加至油标指示高度为宜。当润滑油混浊或混有杂质时应及时换油。清洗齿轮箱油池时,先要放净污油,再加入适当的煤油,空转一、二分钟后,将其放净,而后加入新油。

稀油更换时间,在使用第一年内缩短50%时间,一年后按下表要求加油润滑油及液压油:

斗轮机润滑周期及油脂使用表如下:

斗轮机手动润滑周期及油脂使用表

卸船机保养润滑

卸船机润滑系统主要可分为电动集中润滑和手动润滑,可分为大车行走机构润滑、料斗层润滑系统、主小车润滑系统、机房润滑系统、司机室行走机构、托绳小车润滑系统、前臂上润滑系统、俯仰操作室西侧润滑系统泵站、塔头润滑系统泵站。

桥式抓斗卸船机电梯润滑登记表

另外,卸船机的抓斗根据卸船量来保养,每八万吨做一次整体润滑;集中润滑每周打开一次,每次三小时。

4.1.

5.8.3门座式起重机保养润滑

门座式起重机润滑系统的组成

MQ40t/45m门机润滑系统由手动润滑和集中润滑系统两大部分组成,其中手动润滑部分主要分布在门机大车行走机构上;集中润滑设置两个润滑站,分别设置在机房旋转驱动装置旁及转柱平台上。机房旋转驱动装置旁集中润滑站(电动双线集中润滑系统)为旋转机构、起升机构、变幅机构、滑轮组、超负荷装置、平衡系统及臂架系统润滑部位供油。转柱平台上集中润滑站(电动单线集中润滑系统)为钢丝绳润滑部位供油。其中双线集中润滑系统的每个集中润滑点处设有手动润滑油嘴,可以进行手动打油;并对回转外齿圈及变幅齿条采用喷射润滑,齿轮、齿条表面还可以采用涂油的方式进行润滑。

润滑方法

正确的润滑是保证机器正常运转,延长使用寿命的重要措施之一。应保证各运动付必要的润滑条件,要求按规定对润滑部分进行日常检查,对漏油部位及时检修,新加润滑油、润滑脂的型号应符合规定,油脂应保持清洁,纯净而无杂质,容器要加盖,各类油都要分类妥善保管。

从油嘴加油需先清洁油嘴,集中润滑站及控制面板设置在机房内回转驱动旁(驾驶室侧)。启动方法如下:

查看集中润滑控制面板上的“电源”灯是否亮。若灯没亮,打开集中润滑控制柜门合上电源空气开关。

集中润滑可分手动控制和自动控制两种方式。

集中润滑手动控制操作流程:

“自动-集控-手动”旋钮打到“手动”档;按下“润滑启动”按钮,“润滑泵运行”灯亮;按下“空压机启动”按钮,“空压机工作”灯亮。这时集中润滑系统对集中润滑及雾状喷射润滑部位进行打油润滑。系统处于手动润滑方式时,根据需要可分别随时启动或停止集中润滑系统。

集中润滑自动控制操作流程:

“自动-集控-手动”旋钮打到“自动”档;把联动台上“集中润滑停止/启动”旋钮旋至“启动”档,这时集中润滑系统对集中润滑部位及喷射润滑部位进行自动打油润滑。系统处于自动方式时,根据需要调好的间隔时间,设置系统间隔时间t,则系统每润滑点润滑一次。

手动润滑采用带钩接式油嘴手动注油枪进行注油润滑。

后注油,注油以将新油开始挤出时为止。润滑滚动轴承时,以充满轴承室空间2/3为宜。旋转轴承润滑时注意:以旋转轴承上密封圈出油为止。在门机使用过程中,应严格按照本说明进行润滑。

各齿轮箱工作中,应及时观察油温及油面高度,加油时应加至油标指示高度为宜。当润滑油混浊或混有杂质时应及时换油。清洗齿轮箱油池时,先要放净污油,再加入适当的新油,空转一、二分钟后,将其放净,而后加入新油。

稀油更换时间,在使用第一年内缩短50%时间,一年后按下表要求加油润滑油及液压油。

门座式起重机润滑登记表

另外,门机抓斗每作业三万吨做一次整体润滑;集中润滑每周打开一次,每次三小时带式输送机保养润滑

流水线润滑部位周

期

润滑方

式

加油量执行

人

B 1-1A/B 直径1000mm:2个头部改向滚筒,4

个驱动滚筒

3

个月-半年

采用手

动润滑泵加油

直径800mm:2个尾部改向

滚筒,4个拉紧滚筒,2个拉紧改向

滚筒,4个驱动改向滚筒

36+54+24=

114Kg

3 0

起升机构电

动机轴承

2

3 1

变幅机构电

动机轴承

1

3 2

漏斗结构行

走三和一电机轴

承

油

嘴

2

3 3起升卷筒轴

承

油

嘴

2

1号

锂基润滑脂

每周

3 4

大车行走机

构车轮轴承

6

4

3 5

大车行走机

构惰轮轴承

1

6

3 6

大车行走机

构台车架连接轴

油

嘴

5

6

1号

锂基润滑脂

每周

手

动润滑

3 7

钢丝绳压绳

器滑轮

4

3 8

电缆卷筒集

电器柜内轴

1

三个

月

3 9

电缆卷筒磁

滞制动器

6每周

4 0电缆卷筒减

速机

油

池

1

一周

查一次酌情

加油

注

油

4 1

行走开式齿

轮表面

表

面

2

41号

锂基润滑脂

每周

涂

油

4 2行走中间承

转盘

油

池

1

6

一年

注

油

检查

直径630mm:4个拉紧装置改向滚筒,4个驱动改向滚筒

B 2-1A/B 直径1000mm:2个头部改向

滚筒

3

个月-半年

采用手

动润滑泵加油直径800mm:2个尾部改向

滚筒,2个拉紧滚筒

直径630mm:4个拉紧装置

改向滚筒

直径500mm:2个头部改向滚

筒

B 3-1A/B

直径1000mm的有:2个头部

改向滚筒

3

个月-半年

采用手

动润滑泵加油直径800mm的有:2个尾部

改向滚筒,2个拉紧滚筒

直径630mm的有:4个拉紧

装置改向滚筒

直径500mm的有:2个头部改

向滚筒

B 4-2

直径1000mm的有:1个头部

改向滚筒,4个驱动滚筒

3

个月-半年

采用手

动润滑泵加油

直径800mm的有:1个尾部

改向滚筒,1个拉紧改向滚筒,1个

拉紧小车滚筒

直径630mm的有:1个拉紧

改向滚筒,1个驱动改向滚筒

直径500mm的有:1个头部

改向滚筒

拉紧小车钢丝绳润滑3

个月-半年

采用手

动润滑泵加油

6Kg

检

查

装载机每次交机回来由装载机司机做1#鲤基润滑脂保养,生产期间实行每天做一次润滑保养,原则上不超过24个运行小时。其他保养由技术设备部设备科根据保养周期表完成,周期表如下: