焊接工艺规范与操作规程完整

焊接工艺规范及操作规程

1 .目的和适用范围

1.1 本规范对本公司特殊过程——焊接过程进行控制,做到技术先进、经济合理、安全适用、确保质量。

1 .

2 本规范适用于各类铁塔结构、桁架结构、多层和高层梁柱框架结构等工业与民用建

筑和一般构筑物的钢结构工程中,钢材厚度》4mm的碳素结构钢和低和金高强度结构

钢的焊接。适用的焊接方法包括:手工电弧焊、气体保护焊、埋弧焊及相应焊接方法的组合。

2 . 本规范引用如下标准:

JGJ81 -2002 《建筑钢结构焊接技术规程》

GB50205 -2001 《钢结构工程施工质量验收规范》

GB50017 -2003 《钢结构设计规范》

3 . 焊接通用规范

3 . 1 焊接设备

3. 1 . 1 焊接设备的性能应满足选定工艺的要求。

3. 1 . 2 焊接设备的选用:

手工电弧焊选用ZX3 -400 型、BX1 -500 型焊机

C02气体保护焊选用KR H —500型、HKR —630型焊机

埋弧自动焊选用ZD5 (L)-1000 型焊机

3. 2 焊接材料

3. 2. 1 焊接材料的选用应符合设计图纸的要求,并应具有钢厂和焊接材料厂出具的质量证明书或检验报告;其

化学成份、力学性能和其它质量要求必须符合国家现行标准规定。

3. 2. 2 焊条应符合现行国家标准《碳钢焊条》(GB /T5117 ),《低合金钢焊条》(GB

/T5118 )的规定。

3. 2. 3 焊丝应符合现行国家标准《熔化焊用钢丝》(GB /T1 4957 )、《气体保护电弧焊用碳钢、低合金钢

焊丝》(GB /T8110 )及《碳钢药芯焊丝》(GB /T10045 )、《低合金钢药芯焊丝》(GB /

T17493 )的规定。

3. 2. 4 埋弧焊用焊丝和焊剂应符合现行国家标准《埋弧焊用碳钢焊丝和焊剂》(GB /

T5293 )、《低合金钢埋弧焊用焊剂》(GB /T12470 )的规定。

3 . 2 . 5 气体保护焊使用的CO2气体应符合国家的现行标准《焊接用二氧化碳》(HG /

T2537)的规定,大型、重型及特殊钢结构工程中主要构件的重要焊接节点采用的CO 2

气体质量应符合该标准中优等品的要求,即其CO2含量(V/V)不得低于99.9% ,

水蒸气与乙醇总含量(m / m )不得高于0.005%,并不准检出液态水。

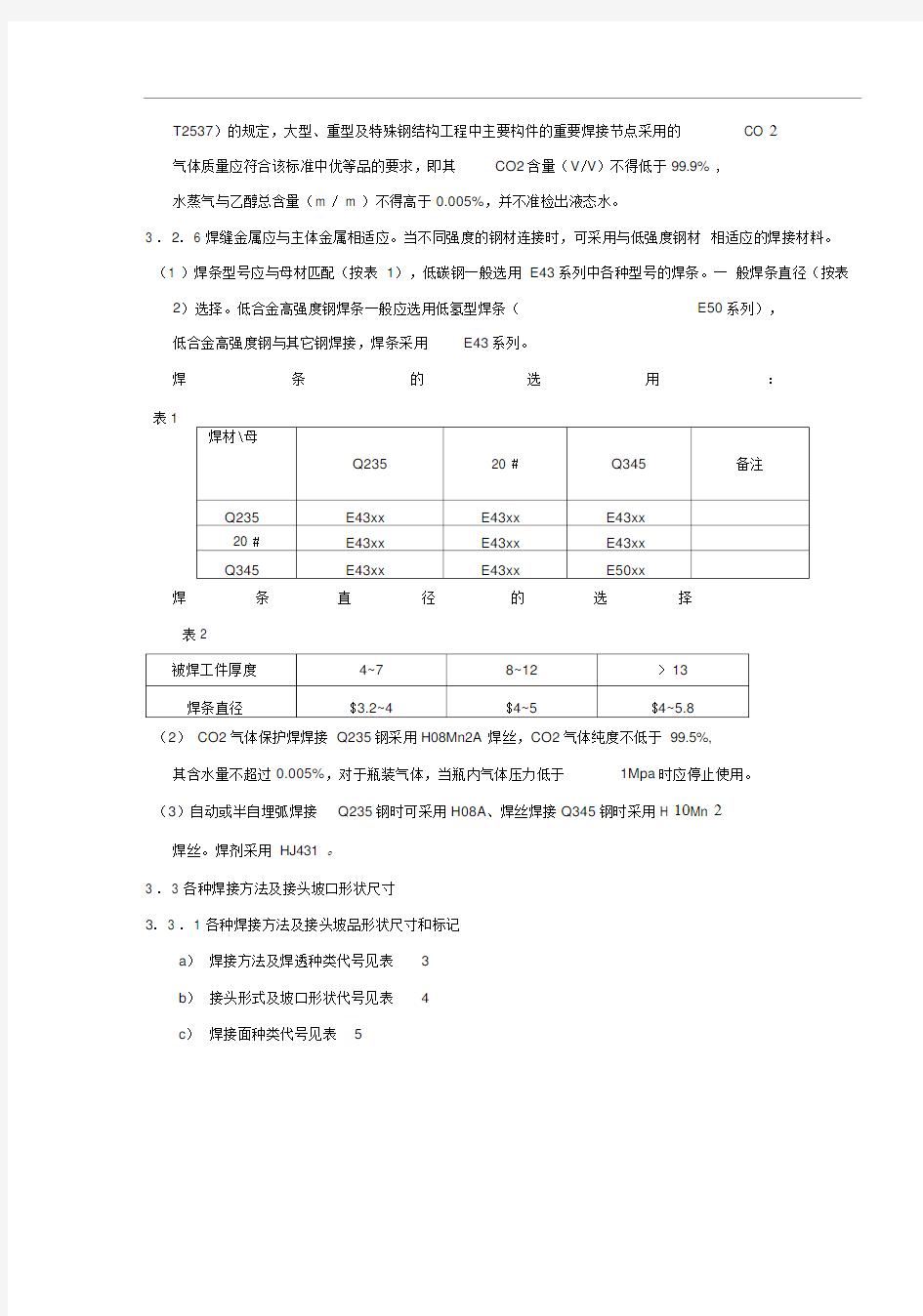

3 . 2. 6 焊缝金属应与主体金属相适应。当不同强度的钢材连接时,可采用与低强度钢材相适应的焊接材料。(1 )焊条型号应与母材匹配(按表1),低碳钢一般选用E43系列中各种型号的焊条。一般焊条直径(按表2)选择。低合金高强度钢焊条一般应选用低氢型焊条(E50系列),

低合金高强度钢与其它钢焊接,焊条采用E43系列。

焊条的选用:

表1

焊条直径的选择

表2

(2)CO2气体保护焊焊接Q235钢采用H08Mn2A 焊丝,CO2气体纯度不低于99.5%, 其含水量不超过0.005%,对于瓶装气体,当瓶内气体压力低于1Mpa时应停止使用。

(3)自动或半自埋弧焊接Q235钢时可采用H08A、焊丝焊接Q345钢时采用H 10Mn 2焊丝。焊剂采用HJ431 。

3 . 3 各种焊接方法及接头坡口形状尺寸

3. 3 . 1 各种焊接方法及接头坡品形状尺寸和标记

a)焊接方法及焊透种类代号见表3

b)接头形式及坡口形状代号见表4

c)焊接面种类代号见表5

d)焊接位置代号见表6

e)坡口各部分尺寸代号见表7

焊接方法及焊透种类代号

表3

接头形式及坡口形状的代号

表4

焊接位置的代号

标记示例:手工电弧焊、完全焊透、对接、 I 形坡口、单面焊接头表示 MC — BI - 1

3. 3 焊条手工电弧焊全焊透坡口形状和尺寸的要求(见表 8)

3 .

4 CO2气体保护焊坡口形状和尺寸的要求(见表 9) 3 .

5 埋弧焊全焊透坡口形状和尺寸的要求(见表 10 ) 3 .

6 焊条手工电弧焊部分焊透坡口形状和尺寸的要求(见表

11 ) 3 . 7 CO2气体保护焊部分焊透坡口形状和尺寸的要求(见表 12 ) 3

. 8 埋弧焊部分焊透坡口形状和尺寸的要求(见表

13 )

4 焊接工艺参数

4.1 手工电弧焊焊接工艺参数:

4 . 2 CO 2气体保护焊

3

3 3 3 3 3 3 3 3

3

3. 4 . 3 埋弧焊焊接工艺参数见下表

3. 4 . 4埋弧焊焊剂烘干

3. 4 . 4 . 1焊剂使用前必须进行烘干。

3

3 . 4. 4. 3回收焊剂须经筛选、分类、去除渣壳、灰尘等杂质,再经烘干与新焊剂按比

例(一般回用焊剂不得超过40 %)混合使用,不得单独使用。

3.4 .4.4 回收焊剂中粉末含量不得大于 5 %,回收使用次数不得多于3 次。

3.5 焊前处理

3.5.1 焊接前应将母材表面沿焊缝两侧30 -50mm 范围内的油污、水分、氧化皮、毛刺及其他脏物清除干净。

3.5 .2 检查铆工的点固质量,如发现构件松动、歪斜、扭曲等不合格现象须修正后方可施焊。

3.6 焊接施工

3.6 .1 焊接应按一定的顺序进行,见后面章节的内容。

3.6 .2 点焊用的材料应与正式施焊用的材料相同,点焊高度不宜超过设计焊缝高度的

2/3, 点焊长度应不大于40mm ,间距宜为500 -600mm ,并应填满弧坑,如点焊上有缺陷,应清理后重焊。

3.6 .3 当焊缝高度不大于6mm 时可采用单层焊,大于6mm 时必须采用多层焊,底层焊条宜采用0 3.2mm 以下的焊条。其中层焊道焊完应及时清理,发现缺陷应修补或清除后再焊。

3 . 6.

4 “T”型接头角焊缝和对接接头的平焊缝,其两端应配引弧板和收弧板,板材板厚与母材相同,手工焊

缝引出长度大于等于25mm ,自动焊缝引出长度大于等于80mm 。

3.6.5严禁在母材表面引弧,焊接时应注意引弧和收弧质量,收弧时要将弧坑填满,多层焊的层间接头应铺开。

3 .7 焊后处理

3.7.1 焊接完毕应将焊疤补焊磨平,清除焊渣和飞溅物,以及引、收弧板(严禁锤击)。

3.7 .2 焊缝及附近区域,用钢丝刷清扫,使其呈现金属光泽;修补漏焊、缺焊及超标的焊缝缺陷,且补焊的焊缝应与原焊缝间保持圆滑过渡。

3 . 7 . 3缺陷焊道焊补长度应小于100mm,焊补前局部预热100 °C,加热范围为焊缝两侧各120cm,焊后加

热250 C缓冷,同一部位翻修次数不能超过二次。

3.7.4因焊接引起的变形,可采用冷矫或热矫,热矫应严格控制加热温度,普通低合金

钢热矫温度控制在800 C左右,普通碳素钢热矫温度应控制在900 C以下,同一部位加

热次数不宜大于 2 次,矫正后应缓冷。

3 .8 焊缝质量要求焊缝质量检验按GBJ205 三级进行检验,对重要部位或设计要求的应进行二级检验,焊缝咬边深度不得超过0.5mm ,累计总长度不得超过焊逢长度的20% ,对于施焊困难的地方或焊缝高度大于

10mm 时,咬边深度不得超过1.0mm ,累计总长度不得超过焊逢长度的25% 。当用超声波或其他仪器检验圆钢