实验一 数据采集与控制输出实验

实验一数据采集与控制输出实验

一、实验目的

1.了解计算机数据采集与控制输出的过程、原理、手段和方法。

2.掌握使用研华PCI-1713U板卡进行模拟量数据采集方法。

3.掌握使用研华PCI-1720U进行模拟量控制输出方法。

4.掌握用Visual C++ 6.0对数据采集与控制输出板卡进行计算机编程的方法。

5.掌握在Visual C++ 6.0中使用MFC开发图形化测控界面的方法。

二、实验仪器

1. 研华工控机IPC-610。

2. 研华PCI-1713U模拟量数据采集卡。

3. 研华PCI-1720U模拟量数据输出卡。

4. ADAM-3968接线端子2块及对应数据电缆2条。

5. 温度控制及检测对象。

6. 导线若干。

三、实验原理

1. 计算机测控系统概述

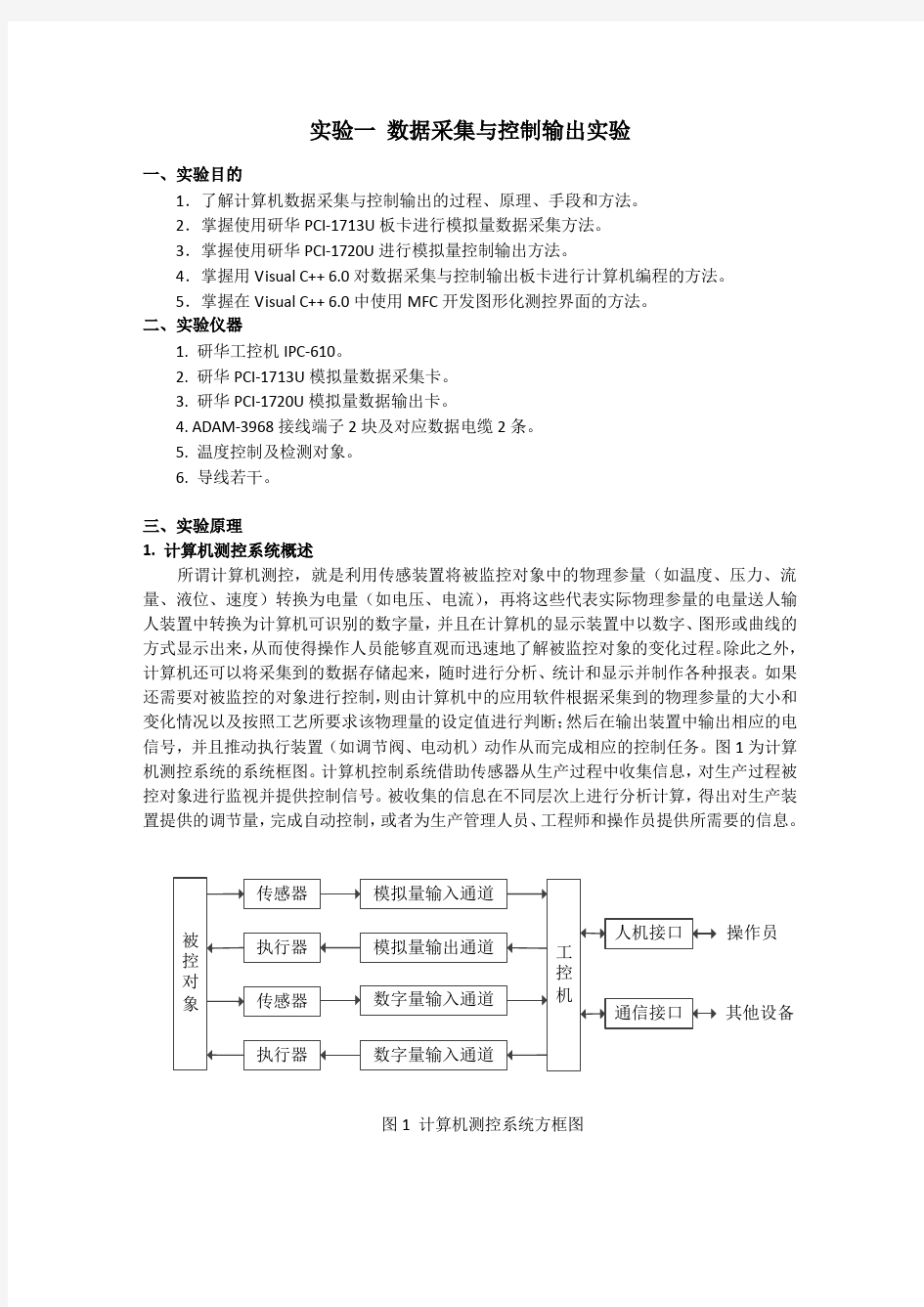

所谓计算机测控,就是利用传感装置将被监控对象中的物理参量(如温度、压力、流量、液位、速度)转换为电量(如电压、电流),再将这些代表实际物理参量的电量送人输人装置中转换为计算机可识别的数字量,并且在计算机的显示装置中以数字、图形或曲线的方式显示出来,从而使得操作人员能够直观而迅速地了解被监控对象的变化过程。除此之外,计算机还可以将采集到的数据存储起来,随时进行分析、统计和显示并制作各种报表。如果还需要对被监控的对象进行控制,则由计算机中的应用软件根据采集到的物理参量的大小和变化情况以及按照工艺所要求该物理量的设定值进行判断;然后在输出装置中输出相应的电信号,并且推动执行装置(如调节阀、电动机)动作从而完成相应的控制任务。图1为计算机测控系统的系统框图。计算机控制系统借助传感器从生产过程中收集信息,对生产过程被控对象进行监视并提供控制信号。被收集的信息在不同层次上进行分析计算,得出对生产装置提供的调节量,完成自动控制,或者为生产管理人员、工程师和操作员提供所需要的信息。

图1 计算机测控系统方框图

2. 基于PCI总线板卡的数据采集与控制输出实验电路图

在工业测控系统中,输入信号往往是模拟量,这就需要一个装置把模拟量转换成数字量,各种A/D芯片就是用来完成此类转换的。利用PC(或IPC)实现测控主要有两种方式,一是通过串行接口(RS-232或RS-485),二是通过各种数据采集与输出卡。为了满足IBM-PC机及其兼容机用于数据采集与控制的需要,国内外许多厂商生产了各种各样的数据采集板卡(或I/O板卡)。这类板卡均参照IBM-PC机的总线技术标准设计和生产,用户只要把这类板卡插入IBM-PC机主板上相应的I/O扩展槽中,就可以迅速方便地构成一个数据采集与处理系统,从而大大节省了硬件的研制时间和投资,又可以充分利用IBM-PC机的软硬件资源,还可以使用户集中精力对数据采集与处理中的理论和方法进行研究、进行系统设计以及程序的编制等。

基于PC总线的板卡种类很多,按照板卡处理信号的不同可以分为模拟量输入板卡(A/D 卡)、模拟量输出板卡(D/A卡)、开关量输入板卡、开关量输出板卡、脉冲量输入板卡、多功能板卡等。

模拟量输入板卡根据使用的A/D转换芯片和总线结构不同,性能有很大的区别。板卡通常有单端输入、差分输人以及两种方式组合输入三种。板卡内部通常设置一定的采样缓冲器,对采样数据进行缓冲处理,缓冲器的大小也是板卡的性能指标之一。在抗干扰方面,A/D板卡通常采取光电隔离技术,实现信号的隔离。板卡模拟信号采集的精度和速度指标通常由板卡所采用的A/D转换芯片决定。

计算机内部处理采用的是数字量,而执行机构采用的是模拟量。计算机通过D/A板卡将数字量转化为模拟量,从而通过控制执行机构的动作去控制生产工艺过程。D/A转换板卡同样依据其采用的D/A转换芯片的不同,转换性能指标有很大的差别。

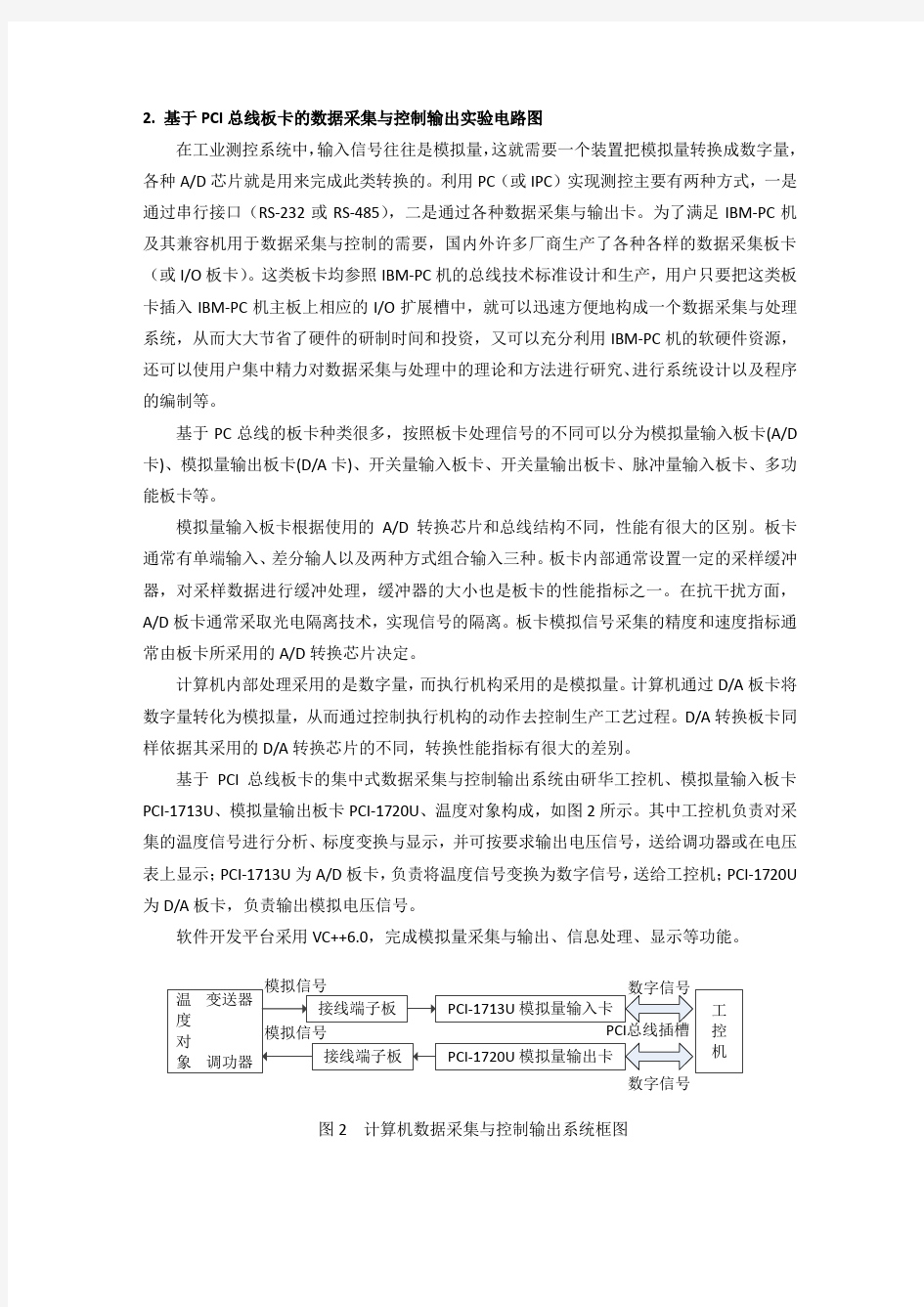

基于PCI总线板卡的集中式数据采集与控制输出系统由研华工控机、模拟量输入板卡PCI-1713U、模拟量输出板卡PCI-1720U、温度对象构成,如图2所示。其中工控机负责对采集的温度信号进行分析、标度变换与显示,并可按要求输出电压信号,送给调功器或在电压表上显示;PCI-1713U为A/D板卡,负责将温度信号变换为数字信号,送给工控机;PCI-1720U 为D/A板卡,负责输出模拟电压信号。

软件开发平台采用VC++6.0,完成模拟量采集与输出、信息处理、显示等功能。

图2 计算机数据采集与控制输出系统框图

3. 设备驱动程序基础

(1)测控系统一般由硬、软两部分组成,其中的软件部分根据功能又可分为两大类,一类面向最终操作者,在层次上属于测控应用程序,它不和实际的系统硬件打交道。另一类软件则是针对系统硬件操作而编写的,一般被称为设备驱动程序。驱动程序是直接工作在各种硬件设备上的软件,其“驱动”这个名称也十分形象的指明了它的功能。正是通过驱动程序,各种硬件设备才能正常运行,达到既定的工作效果。

设备驱动程序的特点是不需要任何操作界面与操作者进行交流,它的位置在测控应用程序和系统硬件设备之间,作用是把测控应用程序传达的用户操作指令转换为硬件操作指令并传递给系统硬件,同时也能根据操作者的需要从系统硬件中获取必要数据,然后再把这些数据上传给测控应用程序以供操作者进行分析和处理。简单的说,这类软件就是测控应用程序和系统硬件之间沟通的桥梁。(对于三者之间的简单关系,这里可参见图3所示)

图3 测控应用程序、设备驱动程序以及硬件设备的关系

(2)Windows的体系结构

在windows体系结构中,分为用户和系统内核两个不同的层次,这是windows操作系统为了对系统资源进行安全有效的管理,使用了cpu在不同运行空间的不同运行管理权,在windows系统的核心管理进程内包含虚拟内存管理、运行管理、系统任务分发管理等最重要系统的核心功能,也包括了一些与核心功能机密相关,为了提高系统效率的内核win32子系统功能。

从Windows3.1始,对于硬件设备的访问便采取了一种设备驱动程序的方法,用户通过设备驱动程序来获得硬件的参数或者设置,但是由于16位的操作系统基于原来的DOS,所以用户程序仍然可以通过一些BIOS或者DOS的DPMI中断调用来实现对硬件的操作。

32位的操作系统如Windows 95 &NT不再基于16位DOS,所以用户如果需要实现对硬件中断、DMA、I/O或者是绝对存储访问,都不可避免地必须通过设备驱动程序。

386以上的微处理器有4个优先级别:0级、1级、2级、3级,一般操作系统运行于优先级0级上,而用户程序运行在3级上。驱动程序运行于0 级上,其在内存中的位置也是处在操作系统保护的空间之内的。

另外,Windows还提供一些运行在优先级3上的驱动程序,主要是串口的通信程序和并口的打印机程序,这些程序以“ DRV ”为后缀名。但是一般说来,运行于优先级别3上面的I/O比运行于0级的慢。

驱动程序通常有两种来源,一是,工作人员自己编写;二是,调用硬件开发商编写的驱动程序。该实验就是调用的硬件自带的链接动态链接库DLL。

(3)并行总线的设备操作基础

关于研华工业数据采集板卡的编程可以采用三种编程方法,第一种是自己编写控制各种寄存器代码进行数据的采集和输出,第二种就是利用封装的动态链接库DDL的方法访问相应的函数进行完成,第三种是利用研华公司提供的ActiveDAQ Pro控件来实现。本实验采用第三种方法对研华PCI总线数据采集卡的编程操作。

ActiveDAQ Pro是一系列进行输入输出操作的ActiveX控件,是一套高效数据采集开发组件,可以方便的应用于Visual C++、Visual Basic以及支持Active控件的组态软件中,通过控件的属性、事件、方法可以很方便的对控件进行编程,用来开发数据采集的各种功能,包括模拟量输入输出(软件/中断/DMA)、数字量输入输出、脉冲量输入输出等。并且能够以ActiveDAQ Pro的各种操作来控制ADVANTECH设备。ActiveDAQ Pro安装包中包括以下内容:Advantech ActiveDAQ Pro AI Control: 采集模拟量输入数据。

Advantech ActiveDAQ Pro AO Control: 向外部输出模拟量数据。

Advantech ActiveDAQ Pro DIO Control: 数字量输入输出操作。

Advantech ActiveDAQ Pro Thermo Control: 采集热电测量温度值。

Advantech ActiveDAQ Pro Counter Control: 计量输入信号。

Advantech ActiveDAQ Pro Pulse Control: 选定信号输出。

实验中用到的主要函数有:

DRV_DeviceOpen -通过指定的设备号(DeviceNum)来打开一个已经安装的设备,返回设备句柄DriverHandle以备后续操作。与指定设备相关的所有操作都必须使用指向该设备的句柄(DriverHandle),所以用户在使用与设备所分配资源相关的任何一项操作,如DIO、AO、AI等之前,必须先调用此函数。

DRV_DeviceClose-关闭由设备句柄DriverHandle 指向的设备,释放为该设备分配的资源。所有与设备分配资源相关的操作,如:DIO、AO、AI等完成后需要关闭该设备,以释放由函数DRV_DeviceOpen 为该设备分配的资源。

4. Visual C++ 软件开发平台

Visual C++是微软公司推出的一种面向对象的可视化集成编程工具,使用Visual C++可以胜任从最简单的用户界面程序到高级、复杂的windows应用程序的编程工作。使用Visual C++编制的程序具有代码尺寸小、运行速度高和移植能力强的特点,这些优点都是其他编程工具(C++ Builder、Visual Basic等)所不具备的。Visual C++成为目前最受欢迎的开发工具之一,其中一个重要的原因是它有一个庞大而且功能齐全的MFC库,该类库实现了对大多数

Windows API的封装。在Visual C++6.0中既可以使用MFC完成大多数的工作,也可以调用Windows API函数完成更深层次的开发。另外Visual C++ 6.0在数据访问、向导及Internet支持等增加了许多新的功能,可以用于开发Windows环境下功能强大、图形界面丰富的各类应用软件系统。本实验中利用MFC开发图形化操作界面,并结合研华公司提供的ActiveDAQ 控件,可以很方便的将程序界面与数据板卡进行数据交互。程序界面不仅能够实时显示温控对象温度,还具有最大、最小以及平均温度显示功能,还具有温度报警、历史数据打开及保存等功能。

5. 在Visual C++

6.0 中创建ActiveDAQ Pro 应用程序的步骤

步骤1: 在Advantech Device Manager 中加入数据采集设备

步骤2: 在VC 工具条中加入Advantech ActiveDAQ Pro 控件

步骤3: 设计窗体

步骤4: 配置AdvAI控件属性页

步骤5: 编写程序代码

步骤6: 测试程序

四、实验主要设备

1. 工控机

工业控制机也称为工业计算机IPC,主要用于工业工程测量、控制、数据处理等工作。

常用的是PC总线工控机(X86 CPU )

工业控制机的特点:

(1) 可靠性高和可维护性好。可靠性和可维修性是两个非常重要的因素,它们决定着系统在控制上的可用程度。可靠性的简单含义是指设备在规定的时间内运行不发生故障,为此采用可靠性技术来解决;可维修性是指工业控制机发生故障时,维修快速、简单、方便。

(2) 环境适应性强。工业环境恶劣,这就要求工业控制机适应高温、高湿、腐蚀、振动、冲击、灰尘等环境。工业环境电磁干扰严重,供电条件不良,工业控制机必须要有极高的电磁兼容性。

(3) 控制的实时性。工业控制机应具有时间驱动和事件驱动能力,要能对生产过程工矿变化实时地进行监视和控制。为此,需要配有实时操作系统和中断系统。

(4) 完善的输入输出通道。为了对生产过程进行控制,需要给工业控制机配备完善的输入输出通道,如模拟量输入、模拟量输出、开关量输入、开关量输出、人-机通信设备等。

(5) 丰富的软件。工业控制机应配备较完整的操作系统、适合生产过程控制的应用程序。工业控制软件正向结构化、组态化方向发展。

2. 研华PCI总线数据采集与输出板卡

(1)研华PCI-1713U是一种32 路隔离模拟量输入卡,可支持32 路单端或16 路差分输入,包含12位A/D转换器,采样频率可达100KHZ,并提供直流2500V隔离保护功能,本实验

中利用PCI1713U 板卡进行实时温度变送电压信号采集。研华PCI-1720U 是一种4路隔离模拟量输入卡,多输出范围可选,包含12位D/A 转换器,吞吐频率可达500KHZ ,精度±0.024%,也具有直流2500V 隔离保护功能,本实验中利用PCI-1720U 板卡进行实时模拟电压信号输出。

图4 研华PCI 板卡外观图

(2)PCI-1713U 板卡设备的安装

首先进入研华公司官方网站https://www.360docs.net/doc/f65804442.html, 找到并下载下列程序:PCI1710.exe 、DevMgr.exe 、PortIO.exe 、All_Examples.exe 、Utility.exe 等。

1)安装设备驱动程序

在测试板卡和使用研华驱动编程之前必须首先安装研华设备管理程序Device Manager 和32bitDLL 驱动程序。

首先执行DevMgr.exe 程序,根据安装向导完成配置管理软件的安装;接着执行PCI-1713.exe 程序,按照提示完成驱动程序的安装。

2)安装硬件

关闭计算机电源,打开机箱,将PCI-1713U 板卡正确地插到一空闲的PCI 插槽中,如图5所示,检查无误后合上机箱。

重新开启计算机,进入WindowsXP 系统,首先出现“找到新的硬件向导”对话框,选择“自动安装软件”项,点击“下一步”按钮,计算机将自动完成Advantech PCI-1713U Device 驱动程序的安装。

系统自动地为PCI 板卡设备分配中断和基地址,用户无需关心。

检查板卡是否安装正确:右击“我的电脑”,点击“属性”项,弹出“系统属性”对话

框,选中“硬件”项,点击“设备管理器”按钮,进入“设备管理器”画面,若板卡安装成

功后会在设备管理器列表中出现PCI-1713U 的设备信息,如图6所示。

查看板卡属性“资源”选项中,可获得计算机分配给板卡的地址输入输出范围:C000-C0FF ,其中首地址为C000,分配的中断号为22(与板卡在扩展槽中的位置有关),如图7所示。

3)配置板卡

在测试板卡和使用研华驱动编程之前必须首先对板卡进行配置,通过研华板卡配置软件Device Manager 来实现。

从开始菜单/所有程序/Advantech Automation/Device Manager 打开设备管理程序Advantech Device Manager ,如图8所示。

如果没有安装的板卡,先找到该板卡,再执行“Add ”即可。

4)板卡测试

可以利用板卡附带的测试程序对板卡的各项功能进行测试。

运行设备测试程序:在研华设备管理程序Advantech Device Manager 对话框中点击“Test ”按钮,出现“Advantech Device Test ”对话框,通过不同选项卡可以对板卡的“Analog Input ”、“Analog Output ”、“Digital Input ”、“Digital Output ”、“Counter ”等功能进行测试。

3. 温度对象

温度对象为一小型电加热炉,温度由AD590集成温度传感器检测,并转换为0-10V 电压输出,对应0-100℃。调功器的输入为0-10V ,调节加热功率。 五、实验内容

1. 采集温度对象的温度。

2. 标度变换,将采集到的0-10V 电压信号转换为0-100℃温度值。

3.输出0-10V 的电压值,送给调功器,给电加热炉加热,并在电压表上进行显示。

六、实验接线图

本试验中,研华PCI 板卡均已插到IPC 中,并且系统已经安装好板卡驱动,主板上的PCI 板卡已通过PCL-10137电缆(如图9)连接于ADAM-3937接线端子板(如图10)上,这样,PCI 板卡针脚号与ADAM-3937接线端子板标号一一对应。

图9 PCL-10137电缆图10 ADAM-3937接线端子板

PCI-1713U、PCI-1720U针脚定义信息见图11及图12。其中PCI-1713U的I/O接口为37针D型接口,AD0—AD31为32路模拟量输入通道,GND为接地端,EXT_TRG为外部触发源触发A/D转换,当EXT-TRG有一个上升沿时触发一次A/D转换,没有使用外部触发功能时EXT-TRG脚不要连接任何信号。其中PCI-1713U的I/O接口为37针D型接口,Vout0—Vout3为4路模拟量电压输出通道,Isink0—Isink3为4路电流汇点通道,+12Vout为+12V直流电源,用于电流环路激发电压,AGND为模拟量接地端,NC未连接。

图11 PCI-1713U针脚定义图图12 PCI-1720U针脚定义

在程序中,我们使用PCI-1713U的AI0通道进行电压采集,使用PCI-1720U的AO0通道进行电压输出,按照图13连接好硬件设备。

七、实验步骤

1.Visual C++① 启动话框,/GHL.dsw ”,文件。打开后在左侧的工程浏览器中切换至“Resource View ”选项卡,展开“GHL Resource ”文件夹,再展开Dialog “文件夹,双击”IDD_GHL_DIALOG “,即可打开如图所14示的界面

图14 程序界面

图中,“输出电压编辑框”用于设置PCI-1720U 板卡输出电压,以接到温控对象的输入端。“变换系数编辑框”用于设置PCI-1713U 采集的温度变送器电压与实际温度之间的对应关系。温度显示区可以实时显示当前温度、从开始采集到目前的温度平均值、最大值、最小值。“温度下限编辑框”和“上限编辑框”分别用于设置温度下限和上限报警值,当实时温度高于所设上限温度或低于所设下限温度时,对应指示灯会变为红色。温度监测曲线可以根据温度数值绘制出温度变化曲线,方便我们观察温度变化趋势。历史采样数据显示区可以显示我们从开始采集到目前的所有温度采集数值。“输入板卡选择”按钮用于选择系统所用到的数据输入板卡(该实验中我们选择PCI-1713U ),“输出板卡选择”按钮用于选择系统所用到的数据输出板卡(该实验中我们选择PCI-1720U )。当各项参数设置完毕,我们就可以点击“开始实验”按钮,系统便开始按当前设置采集数据,并输出所设置的输出电压。“停止实

验”按钮用于终止实验。我们可以通过“保存数据”按钮把当前采样数据保存至txt文件中,以后可以通过“打开文件”按钮来打开我们所保存的数据。“退出程序”按钮用于退出该程序。

②添加成员变量,在“查看”菜单中或在对话框上单击鼠标右键,打开“建立类向导”中的Member Variables标签,选中所需的空间ID号,双击鼠标左键或单击Add Variables按钮,为表1中的所列控件增加成员变量。

③切换到“建立类向导”的Message Maps标签页或在对话框中双击每一个按钮,为“输入板卡设置”(ID号:IDC_BUTTON8)、“输出板卡设置(ID号:IDC_BUTTON9)”及“退出程序(ID号:IDCANCEL)”按钮分别添加ON_BN_CLICKED消息响应函数OnButton8()、OnButton9()及OnCancel()。

④在工程浏览器中切换到“File View“选项卡,单击”GHL Files“,然后双击以打开”Source Files“文件夹,然后打开“GHLDlg.cpp”文件,分别为“void CGHLDlg::OnButton8()”、“void CGHLDlg::OnButton9()”以及“void CGHLDlg::OnCancel()”函数添加功能代码,以完成输入输出板卡打开及初始化等操作。

void CGHLDlg::OnButton8() //输入板卡选择

{

// TODO: Add your control notification handler code here

m_daqai.SelectDevice();//选择模拟量输入设备

m_daqai.SetStartChannel(1);//通道号1

……

}

⑤为“void CGHLDlg::OnTimer(UINT nIDEvent)”函数添加功能代码,以实现数据的采集、标度变换、以及控制电压的输出等功能。

void CGHLDlg::OnTimer(UINT nIDEvent) //时钟消息

{

// TODO: Add your message handler code here and/or call default

if(num>199) renew();

data[num]=(float)((m_daqai.RealInput(1))*xishu);//获取AI通道数据(温度值)

……

}

2.开始试验

(1) 接通电源

确认硬件连线正确无误后,按照图15所示依次接通实验系统总电源(图中①)和温控对象电源(图中②)。

图15 电源开关

(2) Visual C++程序设计、调试完毕,运行程序。

①程序启动后,首先点击“输入板卡选择”按钮,选择模拟量输入板卡PCI-1713U、再点击“输出板卡选择”按钮,选择模拟量输出板卡PCI-1720U。

②依次设置好控制输出电压、温度变换系数、上下限温度报警值(更改数值后一定要点击编辑框后面的“确定”按钮,否则数值不会被更改)。

③点击“开始实验”按钮,系统开始进行数据采集,并在相应区域显示出温度变化曲线、实时电压、实时温度、温度最小、最大值、平均值、以及历史采样数据等信息。

④实验中对参数更改时,系统会自动停止运行,参数修改完毕后,再点击“开始试验”按钮即可重新采集数据。

⑤点击“保存数据”按钮,会把该次温度采集数据保存到txt中,点击“打开文件”按钮,并选择需要打开的文件,系统会读取文本数值并绘制出温度曲线。

⑥点击“退出程序按钮”,可退出系统。

⑦实验结束后,关闭程序和计算机,拆除相关系统连线,并整理好。最后确保所有设备电源均已关闭,离开实验室。

系统运行过程画面如图16

图16 系统运行过程画面

八、思考题

(1) 如何实现研华PCI板卡与Visual C++的通信?

(2) 如何验证程序显示的温度是准确的?

(3) 基于Visual C++开发的MFC程序较其他语言有什么优势与特点?

九、实验报告要求

(1) 写出Visual C++主要程序块,说明各自功能作用。

(2) 画出实验系统结构图和板卡接线图。

(3) 将程序运行“截图”粘贴到实验报告中,并给出相关解释说明。

(4) 回答思考题中的问题。

(5) 提出实验中的问题和建议。

附录

参考程序:

void CSJCJDlg::OnButton8() //输入板卡选择

{

m_daqai.SelectDevice();//选择模拟量输入设备

m_daqai.SetStartChannel(0);//通道号0

m_daqai.SetSampleRate(500);//采样频率

m_daqai.OpenDevice();

}

void CSJCJDlg::OnButton9()//输出板卡选择

{

m_daqao.SelectDevice();//选择模拟量输出设备

m_daqao.SetChannel(0);//通道号0

m_daqao.SetOutputRate(500);//输出频率

}

void CSJCJDlg::OnCancel() //关闭程序按钮设置

{

m_daqai.CloseDevice();//关闭板卡模拟量输入端口

m_daqao.CloseDevice();//关闭板卡模拟量输出端口

KillTimer(1);//终止时钟

CDialog::OnCancel();

}

void CGHLDlg::OnTimer(UINT nIDEvent) //时钟消息

{

// TODO: Add your message handler code here and/or call default

if(num>199) renew();

data[num]=(float)((m_daqai.RealInput(1))*xishu);//获取AI通道数据(温度值)

m_daqao.RealOutput(m_scdy);//通过AO通道输出控制电压

m_dqwd.Format("%3.1f",data[num]); //以保留1位小数的格式显示

filedata[num].Format("%3.1f",data[num]);//转为字符形式

m_grid.SetItemText(num,1,filedata[num]);

UpdateData(false);

alarm();//报警

num=num+1;

cal();//计算极值、平均值huatu();//画图

CDialog::OnTimer(nIDEvent); }

数据采集与监视控制系统

一。SCADA系统概述 SCADA(Supervisory Control And Data Acquisition)系统,即数据采集与监视控制系统。SCADA系统的应用领域很广,它可以应用于电力系统、给水系统、石油、化工等领域的数据采集与监视控制以及过程控制等诸多领域。在电力系统以及电气化铁道上又称远动系统。 SCADA系统是以计算机为基础的生产过程控制与调度自动化系统。它可以对现场的运行设备进行监视和控制,以实现数据采集、设备控制、测量、参数调节以及各类信号报警等各项功能。 由于各个应用领域对SCADA的要求不同,所以不同应用领域的SCADA系统发展也不完全相同。 在电力系统中,SCADA系统应用最为广泛,技术发展也最为成熟。它作为能量管理系统(EMS系统)的一个最主要的子系统,有着信息完整、提高效率、正确掌握系统运行状态、加快决策、能帮助快速诊断出系统故障状态等优势,现已经成为电力调度不可缺少的工具。它对提高电网运行的可靠性、安全性与经济效益,减轻调度员的负担,实现电力调度自动化与现代化,提高调度的效率和水平中方面有着不可替代的作用。 SCADA在铁道电气化远动系统上的应用较早,在保证电气化铁路的安全可靠供电,提高铁路运输的调度管理水平起到了很大的作用。在铁道电气化SCADA系统的发展过程中,随着计算机的发展,不同时期有不同的产品,同时我国也从国外引进了大量的SCADA产品与设备,这些都带动了铁道电气化远动系统向更高的目标发展。 二.SCADA系统发展历程 SCADA(Supervisory Control and Data Acquisition)系统,全名为数据采集与监视控制系统。SCADA系统自诞生之日起就与计算机技术的发展紧密相关。SCADA系统发展到今天已经经历了三代。 第一代是基于专用计算机和专用*作系统的SCADA系统,如电力自动化研究院为华北电网开发的SD176系统以及在日本日立公司为我国铁道电气化远动系统所设计的H-80M系统。这一阶段是从计算机运用到SCADA系统时开始到70年代。 第二代是80年代基于通用计算机的SCADA系统,在第二代中,广泛采用VAX等其它计算机以及其它通用工作站,*作系统一般是通用的UNIX*作系统。在这一阶段,SCADA系统在电网调度自动化中与经济运行分析,自动发电控制(AGC)以及网络分析结合到一起构成了EMS系统(能量管理系统)。第一代与第二代SCADA系统的共同特点是基于集中式计算机系统,并且系统不具有开放性,因而系统维护,升级以及与其它联网构成很大困难。 90年代按照开放的原则,基于分布式计算机网络以及关系数据库技术的能够实现大范围联网的EMS/SCADA系统称为第三代。这一阶段是我国SCADA/EMS系统发展最快的阶段,各种最新的计算机技术都汇集进SCADA/EMS系统中。这一阶段也是我国对电力系统自动化以及电网建设投资最大的时期,国家计划未来三年内投资2700亿元改造城乡电网可见国家对电力系统自动化以及电网建设的重视程度。 第四代SCADA/EMS系统的基础条件已经或即将具备,预计将与21世纪初诞生。该系统的主要特征是采用Internet技术、面向对象技术、神经网络技术以及JAVA技术等技术,继续扩大SCADA/EMS系统与其

数据采集及处理系统的设计

课程设计 题目数据采集及处理系统的设计学院自动化学院 专业自动化 班级0902班 姓名何润

指导教师张丹红 2012年07月03日 课程设计任务书 学生姓名:何润专业班级:自动化0902班 指导教师:张丹红工作单位:自动化学院 题目: 数据采集及处理系统的设计 初始条件: 设计一个64路巡回数据采集及处理系统,系统循环周期为1秒,16路模拟信号输入,16路开关信号输入,16路模拟输出,16路数字输出。 要求完成的主要任务: 1.输入通道及输出通道设计(0~20mV输入),(0~10V输出)2.每周期内各通道采样10次; 3.对模拟信号采用一种数字滤波算法; 4.完成系统硬件电路设计,软件流程及各程序模块设计; 5.完成符合要求的设计说明书。 时间安排: 2012年6月25日~2010年7月4日

指导教师签名:年月日 系主任(或责任教师)签名:年月日 摘要 数据采集及处理系统是指从传感器和其它待测设备等模拟和数字被测单元中自动采用非电量或者电量信号,送到上位机中进行分析,处理的过程。数据采集系统是结合基于计算机或者其他专用测试平台的测量软硬件产品来实现灵活的、用户自定义的测量系统。而数据处理就是通过一些滤波算法,删除原始数据中的干扰和不必要的信息,分离出反映被测对象的特征的重要信息。本次课程设计采用A/D和D/A转换器和MCS-51单片机组成数据采集系统,数据采集系统可以通过A/D转换把模拟信号转换成数字信号,并且可以方便的实现数字信号存储。该设计具有结构简单、操作方便、高性价比、具有显示、记录存储功能,能够适应油田野外恶劣环境,;具有性能稳定、可靠性高、响应速度快操作简单、费用低廉、回放过程的信号可以直观的观察。它与有线数传相比主要有布线成本低、安装简便、便于移动等性能。 数据采集器的市场需求量大,以数据采集器为核心构成的小系统在工农业控制系统、医药、化工、食品等领域得到了广泛的应用。数据采集器具有良好的市场前景,在我们工业生产和生活中有着举足轻重的地位,因此,本次课程设计数据采集及处理系统有着一定的实际意义 关键词:数据采集,处理,A/D转换,D/A转换,采样保持

数据采集系统实验报告

学院名称: 电气信息工程学院 专 业: 测控技术与仪器 班 级: 09测控1W 姓 名: 胡建兵 学 号: 09314111 指导教师姓名: 朱 雷 2012 年 11 月 JIANGSU TEACHERS UNIVERSITY OF TECHNOLOGY 数据采集系统实验报告

实验2——A/D采集模块设计 一.实验目的 学习用状态机实现对ADC0809,AD574A等A/D转换器的采样控制。 二.实验原理 图1和图2分别为ADC0809的引脚图,转换时序图和采样控制状态图。时序图中,START为转换启动控制信号,高电平有效;ALE为模拟信号输入选通端口地址锁存信号,上升沿有效;一旦START有效后,状态信号变EOC变为低电平,表示进入状态转换,转换时间约为100us。转换结束后,EOC将变为高电平。此外外部控制可使OE由低电平变为高电平(输出有效),此时,ADC0809的输出数据总线D【7...0】从原来的高阻态变为输出数据有效。由状态图也可以看到,状态st2中需要对ADC0809工作状态信号EOC进行测试,如果为低电平,表示转换没有结束,仍需要停留在st2状态中等待,直到变成高电平后才说明转换结束,在下一时钟脉冲到来时转向状态st3。在状态st3,由状态机向ADC0809发出转换好的8位数据输出允许命令,这一状态周期同时可作为数据输出稳定周期,以便能在下一状态中向锁存器锁入可靠的数据。在状态st4,由状态机向FPGA中的锁存器发出锁存信号(LOCK的上升沿),将ADC0809的输出数据进行锁存。 图2.1 ADC0809工作时序

图2.2 控制ADC0809采样状态图程序如图实例1所示,其结构框图如图3所示。 图2.3 采样状态机结构框图

钢筋试验数据采集标准

公称直 径 mm 截面 面积 2 mm 等级牌号 原始标 距 mm 断后标距 mm 屈服强度 Mpa 屈服荷载 KN 极限强度 Mpa 极限荷 载 KN 伸长率 力卩荷速 度 KN /S 设备量 程 KN 使用设 备 弯心 直径 mm 支辊距 离 mm 6.5 33.18 Q215 32.5 41~ 215 7~12 375 12~ 27% 0.6~1.0 50 10t a = 6.5 26 ±3.25 Q235 32.5 40~ 235 8~12 410 14~16 23% 0.6~1.0 50 10t a = 6.5 26 ±3.25 8 50.27 Q215 40 51~ 215 10.8~ 375 18.9~ 27% 1.0~2.0 50 10t a = 6.5 26 ±3.25 Q235 40 49.2~ 235 12~16.9 410 21~28 23 % 1.0~2.0 50 10t a= 8 32±4 HPB235 40 49.2~ 235 12~ 370 19~ 23 % 1.0~2.0 50 10t a= 8 32±4 HRB400 40 46~55 400 20.1~22 540 27~35 16% 1.0~2.0 50 10t 4a= 32 40±4 10 78.54 Q235 50 61.5~ 235 19~ 410 33~ 23 % 1.5~3.0 50 10t a= 10 40±5 HPB235 50 63~70 235 19~25 370 30~38 23 % 1.5~3.0 50 10t a= 10 40±5 HRB335 50 58~ 335 27~ 455 35.73~ 17% 1.5~3.0 100 10t 3a= 30 60±5 HRB400 50 58~63.5 400 31.4~33 540 42~47.3 16% 1.5~3.0 100 10t 4a = 40 70±5 12 113.1 Q235 60 74~ 235 27~ 410 47~ 23 % 2.0~4.0 120 10t a= 12 48 ±6 HPB235 60 74~85 235 27~39 370 42~58 23 % 2.0~4.0 120 10t a= 12 48 ±6 HRB335 60 70.2~80 335 38~48 455 51.46~ 17% 2.0~4.0 120 10t 3a= 36 72±6 HRB400 60 70~ 400 45.2~49 540 61~76 16% 2.0~4.0 120 10t 4a = 48 84 ±6 14 153.9 HPB235 70 86~95 235 36.2~ 370 56.9~75 23 % 3.0~5.0 120 60t a = 14 56±6 HRB335 70 82~95 335 52~60 455 70~76 17% 3.0~5.0 120 60t 3a= 42 84 ±7 HRB400 70 81.2~ 400 62~ 540 83~ 16% 3.0~5.0 120 60t 4a = 56 98 ±7 16 201.1 HPB235 80 94~ 235 47.3~ 370 74.4~ 16% 2.0~4.0 120 60t a = 16 64±8 HRB335 80 93~105 335 68~ 455 91.50~ 17% 4.0~6.0 300 60t 3a= 48 96±8 HRB400 80 93~ 400 81~ 540 109~ 16% 4.0~6.0 300 60t 4a = 64 112±8 HRB500 80 92~ 500 101~ 630 127~ 15% 4.0~6.0 300 60t 6a = 96 144±8 18 254.5 HRB335 90 105~120 335 86~110 455 115.8~ 17% 5.0~7.0 300 60t 3a= 54 108±8 HRB400 90 105~ 400 102~ 540 138~ 16% 5.0~7.0 300 60t 4a=72 126±9 HRB500 90 104~ 500 128~ 630 161~ 15% 5.0~7.0 300 60t 6a = 108 162±9 華科工程檢測H14KA TMl*a 钢筋试验数据采集操作标准 A JSHB08

浅谈配电网监视控制和数据采集

浅谈配电网监视控制和数据采集 摘要对配电网自动化,监视控制和数据采集系统进行分析,系统分析立足于国情和条件,以实用为原则,以可靠性、自动化为标难,从而逐步达到配电网自动化要求。 关键词配电网;数据采集;自动化 配电网自动化是集各种先进设备和计算机技术为一体的技术密集型系统,涉及面广、规模大、难度高。我国在其中部分功能的开发应用上也取得了一定的成绩,SCADA等功能经过十几年的发展,技术已经比较成熟,已在大部分城市的供电公司实现,为进一步实现配电网全面自动化打下基础,提供了十分有利的条件。 1 配电网自动化 1)定义。配电网自动化是运用计算机技术、自动控制技术、电子技术、通信技术及新的高性能的配电设备等技术手段,对配电网进行离线与在线的智能化监控管理,使配电网始终处于安全、可靠、优质、经济、高效的最优运行状态。其最终日的是为了提高供电可靠性和供电质量,缩短事故处理时间,减少停电范围,提高配电网运行的经济性,降低运行维护费用,最大限度提高企业的经济效益,提高整个配电网的管理水平和工作效率,改善为用户服务的水平。 SCADA为“Supervisory Contro1and Data Acquisition”的缩写,是“监视控制和数据采集”的意思。SCADA系统一般用于工业过程控制,以完成远方现场运行参数、开关状态的采集和监视、远方开关的操作、远方参数的调节等任务,并为采集到的数据提供共享的途径。 2)主要功能。配电网自动化是近几年发展起来的,各地区的情况不尽相同。配电网数据采集与监控系统(SCADA)主要功能应包括如下内容:数据采集、四遥、状态监视、报警、事件顺序记录、统计计算、制表打印等功能,还应支持无人值班变电站的接口等。 2 变电所、配电所自动化 变电所自动化:可实施数据采集、监视和控制,并可与控制中心和调度自动化系统(SCADA)通信。 配电所自动化:该功能由安装在配电所的RTU对配电所实现数据采集、监视、控制,并可与控制中心和配电调度自动化系统(SCADA)通信。 1)馈线自动化(FA)。①馈线控制及数据检测系统,在正常状态下,可实现对各运行电量参数设备的各种电量)的远方测量、监视和设备状态的远方控制。

数据采集及管理控制系统设计规范

数据采集及管理控制系统设计规范

服装企业实时数据采集及管理控制系统的设计 Design Of Real-time Data Collection And Administration Control System In Clothes Enterprise 摘要:随着计算机和通讯技术的飞速发展,国内服装业信息化的高要求也迫在眉睫。本文主要针对服装业讨论设计了一 套实时数据采集及管理控制系统,它避免了当前服装业常 见管理软件的信息延迟与滞后的问题,能够做到生产过程 的实时控制,把国内服装业的管理水平推向一个更高的层 次。 关键词:实时控制;工况信息;批处理;成绩表现;生产平衡 Abstract:With the development of the computer and communication technology , it is very necessary for clothes enterprises in china to accelerate innovations . In this paper , it is principal to design a system in clothes enterprise for real- time data collection and administration control , which can escape the important problem occurred by nowadays administrative software —— information delay and can improve the administration level .

多路数据采集与控制系统

1 引言 数据采集是指将温度、压力、流量、位移等模拟量采集、转换成数字量后,再由计算机进行存储、处理、显示的过程。在生产过程中,可对生产现场的工艺参数进行采集、监视和记录,为提高产品的质量、降低成本提供信息和手段。本文设计了一套多路数据采集系统,实施采集多现场的温度参数,系统通过RS485总线将采集到的现场温度数据传输至上位机,上位机对采集到的数据进行显示、存储,从而达到现场监测与控制的目的。 2 设计目的和要求 设计一由微机控制的A/D数据采集和控制系统,该卡具有对八个通道上 0-5V的模拟电压进行采集的能力,且可以用程序选择装换通道,选择ADC0809 作为A/D转换芯片。 本设计包括确定控制任务、系统总体设计、硬件系统设计、软件程序的设计等,使学生进一步学习理解计算机控制系统的构成原理、接口电路与应用程序,巩固与综合专业基础知识和相关专业课程知识,提高学生运用理论知识解决实际问题的实践技能。 3 系统设计方案 1.八路模拟信号的产生 被测电压要求为0~5V的直流电压,可通过八个滑动变阻器调节产生。 2.模拟信号的采集 八路数据采集系统采用共享数据采集通道的结构形式,数据采集方式确定为程序控制数据采集。 3.A/D转换器的选取 八位逐次比较式A/D转换器 4.控制与显示方法的选择 用单片机作为控制系统的核心,处理来自ADC0809的数据。经处理后通过串口传送,由于系统功能简单,完成采样通道的选择,单片机通过接口芯片与LED

数码显示器相连,驱动显示器相应同采集到的数据。 图3.1 总体设计图 4 硬件系统的设计 4.1芯片ADC0809的引脚功能和主要性能 ADC0809八位逐次逼近式A/D 转换器是一种单片CMOS 器件,包括8位模拟转换器、8通道转换开关和与微处理器兼容的控制逻辑。8路转换开关能直接联通8个单端模拟信号中的任意一个。 ADC0809的引脚图及51单片机引脚图: 图4.1 ADC0809管脚图及51单片机芯片管脚图 模拟输入通道1 ADC0808 单片机 LED 模拟输入通道2 模拟输入通道8

温度采集实验报告

课程设计任务书 题目基于AD590的温度测控系统设计 系(部) 信息科学与电气工程学院 专业电气工程及其自动化 班级电气092 学生姓名刘玉兴 学号090819210 月日至月日共周 指导教师(签字) 系主任(签字) 年月日

摘要 温度是工业生产和自动控制中最常见的工艺参数之一。过去温度检测系统设计中,大多采用模拟技术进行设计,这样就不可避免地遇到诸如传感器外围电路复杂及抗干扰能力差等问题;而其中任何一环节处理不当,就会造成整个系统性能的下降。随着半导体技术的高速发展,特别是大规模集成电路设计技术的发展, 数字化、微型化、集成化成为了传感器发展的主要方向。 以单片机为核心的控制系统.利用汇编语言程序设计实现整个系统的控制过程。在软件方面,结合ADC0809并行8位A/D转换器的工作时序,给出80C51单片机与ADC0908并行A /D转换器件的接口电路图,提出基于器件工作时序进行汇编程序设计的基本技巧。本系统包括温度传感器,数据传输模块,温度显示模块和温度调节驱动电路,其中温度传感器为数字温度传感器AD590,包括了单总线数据输出电路部分。文中对每个部分功能、实现过程作了详细介绍。 关键词:单片机、汇编语言、ADC0809、温度传感器AD590

Abstract Temperature is the most common one of process parameters in automatic control and industrial production. In the traditional temperature measurement system design, often using simulation technology to design, and this will inevitably encounter error compensation, such as lead,complex outside circuit,poor anti-jamming and other issues, and part of a deal with them Improperly, could cause the entire system of the decline. With modern science and technology of semiconductor development, especially large-scale integrated circuit design technologies, digital, miniaturization, integration sensors are becoming an important direction of development. In the control systems with the core of SCM,assembly language programming is used to achieve the control of the whole system.Combining with the operation sequence of ADC0809,the interface circuit diagrams of 80C51 SCM and ADC0809 parallel A/D conveger ale given.The basic skills of assembly language programming based on the operation se—quenee of the chip ale put forward.This system include temperature sensor and data transmission, the moduledisplays

数据采集及控制

《电子技术》 2002 年第 9 期 中国传感器 ht t p :/ / www . senso r . co m . cn (531) 19 计算机应用 桩基静载仪数据采集及控制系统的 研制与开发 武汉大学电子信息学院 (武汉 430072) 刘仲谋 吴建江 刘爱荣 摘 要 文章系统地分析了基于虚拟仪器技术下的桩基静载测试仪数据采集系统的特性 。详 细论述了系统的总体设计方案 ,数据采集 、通信和控制电路的设计以及系统的可靠性设计 。 关键词 虚拟仪器 通信 可靠性 虚拟仪器就是采用计算机技术 ,将传统仪器的 部分或全部功能由软件来实现 ,达到了硬件软件化 的目的 。基于虚似仪器技术的静载仪是代表桩基静 载测试仪器的发展方向 。采用虚似仪器技术 ,前置 机只需要对信号的采集和控制 ,而把复杂的数据处 理 、报表 、打印输出等让上位机处理 ,简化了设计过 程 ,缩短了研制周期 ,降低了设计难度 ,同时提供了 更良好的人机界面和强大的上位机操作功能 。目 前 ,国内的静载仪的制作主要仍然采用传统的方法 , 对实验数据进行采集 、显示 、记录和判断等工作 ,但 不能现场对数据进行处理 ,得到工程所需的曲线 、图 表等资料 。采用虚拟仪器技术能很好地实现这些功 能 ,前置机对现场数据进行采集 、控制加在桩上的压 力以及和上位机进行通信 ,上位机接收来自前置机 的十二路位移信号和两路压力信号 ,然后进行数据 处理 、图表分析 ( 主要是桩基测量的总报表 、P 2S 曲 线图 、S 2lgp 曲线图和 S 2lgt 曲线图分析) 、发出控制 信号等 。下面主要对前置机的硬件设计和系统的可 靠性进行重点分析 。 1 前置机总体设计方案 前置机采集各路传感器的输出信号 ,并将采集 到的数据送给上位机进行数据处理 、图表分析 、显 示 、判断 ,同时接收上位机发来的各芯片初始化指令 及控制命令 ,来初始化系统和控制加在桩上的压力 等 。设计中采用 A T89C51 单片机加上外围电路来 构成前置机 。前置机系统的结构框图如图 1 所示 。 包括十二路位移量采集电路 、两路压力量采集电路 、 油泵流量控制电路 、开关控制电路 、RS485 接口 、监 控电路 、键盘显示电路和电源电路 。 设计中 ,为了尽可能满足现场的各种需要 ,采用 图 1 前置机系统结构框 了具有两个独立的荷载测试通道 ,其一用于连接应 变式压力传感器 ,另一个用于连接变送式压力传感 器 ,同时允许两个测力传感器并联使用 。提供十二 个独立的位移测试通道 ,其中四个测量桩基沉降量 , 另八个测量锚桩上拔量 。采用了两路各自独立的油 泵控制输出 ,油泵流量控制和开关控制输出 ,开关控 制用来直接采用高压油泵启停 ,是用于要求不高的 荷载试验 。油泵流量控制采用了自适应控制技术 , 可自动调节高压油泵流量 ,使荷载超调量极小 ,能进 行自动补载 、自动卸载 ,且不需人工干预 。这样 ,在 测量过程中可根据实际需要灵活设置压力 、位移传 感器的数目和通道以及控制方式 ,很好地满足了测 试现场的各种需求 。 2 数据采集 、控制和通信的实现 2 . 1 十二路位移信号的采集 传感器采用容栅式位移传感器 ,传感器共有四 根引线 ,分别是电源线 、地线 、数据信号线和时钟线 , 电源电压为 1 . 5V ,信号格式如图 2 所示 。 由传感器的输出信号格式可以看出 ,传感器每 250 ms 输出一帧数据 ,每一帧数据包括两组 24bit 的 数据 ,第一组为总位移 ,第二组为总位移减去基准零

数据采集与传输系统实验报告

(此文档为word格式,下载后您可任意编辑修改!) 数据采集与传输系统 摘要 该数据采集与传输系统以89C51及89C2051为核心,由数据采集模块、调制解调模块、模拟信道、测试码发生器、噪声模拟器、结果显示模块等构成。在本方案中仅使用通用元器件就较好的实现了题目要求的各项指标。其中调制解调模块、噪声模拟器分别采用单片机和可编程逻辑器件实现。本数据采集与传输系统既可对8路数据进行轮检,也可设置为对一路数据单独监控。本系统硬件设计应用了EDA 工具,软件设计采用了模块化的编程方法。传输码元速率为16kHz~48kHz的二进制数据流。另外,还使用了“1”:“01”、“0”:“10”的Manchester编码方法使数据流的数据位减少,从而提高传输速率。

一、方案设计与论证 首先,我们分析一下信道与信噪比情况。本题中码元传输速率为16k波特,而信号被限定在30k~50kHz的范围内,属于典型的窄带高速率数字通信。而信噪比情况相对较好。这是因为信号带宽仅为20kHz,而噪声近似为0~43kHz()的窄带白噪声,这样即使在信号和噪声幅度比值为1:1的情况下,带内的噪声功率仍然比较小,所以系统具有较高的信噪比。 方案一: 常用的数字调制系统有:ASK、FSK、PSK等。其中FSK具有较强的抗干扰能力,但其要求的的带宽最宽,频带利用率最低,所以首先排除。ASK理论上虽然可行,但在本题目中,由于一个码元内只包括约两个周期的载波,所以采用包络检波法难以解调,也不可行。另外,对于本题目,还可以考虑采用基带编码的方法进行传输,如HDB3码,但这种编码方法其抗干扰能力较差,因此也不太适合。 方案二: PSK调制方式具有较强的抗干扰能力,同时其调制带宽相对也比较窄,因此我们考虑采用这种调制方式。为了简化系统,在实际实现时,我们采用了方波作为载波的PSK调制方式。当要求的数据传输速率较低(≤24kbps)时,对原始数据处理的方法如下:

SCADA-数据采集与监视控制系统

SCADA(Supervisory Control And Data Acquisition)系统,即数据采集与监视控制系统。SCADA系统的应用领域很广,它可以应用于电力系统、给水系统、石油、化工等领域的数据采集与监视控制以及过程控制等诸多领域。在电力系统以及电气化铁道上又称远动系统。SCADA系统是以计算机为基础的生产过程控制与调度自动化系统。它可以对现场的运行设备进行监视和控制,以实现数据采集、设备控制、测量、参数调节以及各类信号报警等各项功能。由于各个应用领域对SCADA的要求不同,所以不同应用领域的SCADA系统发展也不完全相同。 目录

SCADA在石油管道工程中占有重要的地位,如用在系统管理石油管道的顺序控制输送、设备监控、数据同步传输记录,监控管道沿线及各站控系统运行状况等。各站场的站控系统作为管道自动控制系统的现场控制单元,除完成对所处站场的监控任务外,同时负责将有关信息传送给调度控制中心并接受和执行其下达的命令,并将所有的数据记录储存。除此之外的基本功能,现在的SCADA管道系统还具备泄露检测、系统模拟、水击提前保护等新功能。 石油方面应用 目前,国外已广泛采用SCADA系统来实现对城市燃气管道的自动监控和自动保护,并已发展成为燃气管道自动控制系统的基本模式。SCADA系统的工作原理是:根据数据采集系统获得的系统运行工况参数与设计工况参数的比较结果,然后通过由调节阀和与之配套的电动、气动、电液联动或气液联动执行机构以及检测被调参数的仪表等组成的自动调节系统对某些偏离设计工况的运行参数进行自动纠偏调节。 发展历程 SCADA(Supervisory Control and Data Acquisition)系统,全名为数据采集与监视控制系统。SCADA系统自诞生之日起就与计算机技术的发展紧密相关。SCADA系统发展到今天已经经历了三代。 第一代是基于专用计算机和专用操作系统的SCADA系统,如电力自动化研究院为华北电网开发的SD176系统以及在日本日立公司为我国铁道电气化远动系统所设计的H-80M系统。这一阶段是从计算机运用到SCADA系统时开始到70年代。 第二代是80年代基于通用计算机的SCADA系统,在第二代中,广泛采用VAX等其它计算机以及其它通用工作站,操作系统一般是通用的UNIX操作系统。在这一阶段,SCADA系统在电网调度自动化中与经济运行分析,自动发电控制(AGC)以及网络分析结合到一起构成了EMS系统(能量管理系统)。第一代与第二代SCADA系统的共同特点是基于集中式计算机系统,并且系统不具有开放性,因而系统维护,升级以及与其它联网构成很大困难。 90年代按照开放的原则,基于分布式计算机网络以及关系数据库技术的能够实现大范围联网的EMS/SCADA系统称为第三代。这一阶段是我国SCADA/EMS系统发展最快的阶段,各种最新的计算机技术都汇集进 SCADA/EMS系统中。这一阶段也是我国对电力系统自动化以及电网建设投资最大的时期,国家计划未来三年内投资2700亿元改造城乡电网可见国家对电力系统自动化以及电网建设的重视程度。

数据采集AD转换实验报告

学生实验报告册 课程名称:___________________________________ 学院:______________________________________ 专业班级:___________________________________ 姓名:______________________________________ 学号:______________________________________ 指导教师:___________________________________ 成绩:______________________________________ 学年学期:2017-2018学年秋学期 重庆邮电大学教务处制

STAB! CUt OK ⑵ ADC0809引脚结构 ADC0809各脚功能如下: D7 ~ D0 : 8位数字量输出引脚。IN0 ~ IN7 : 8位模拟量输入引脚。 VCC +5V工作电压。GND地。 REF( +):参考电压正端。REF(-):参考电压负端。 START A/D转换启动信号输入端。 ALE地址锁存允许信号输入端。(以上两种信号用于启动A/D转换). EOC转换结束信号输出引脚,开始转换时为低电平,当转换结束时为高电平。 OE输出允许控制端,用以打开三态数据输出锁存器。 CLK时钟信号输入端(一般为500KHZ。 A B、C:地址输入线。 ⑶ADC0809对输入模拟量要求: 信号单极性,电压范围是0- 5V,若信号太小,必须进行放大;输入的模拟量在转换过程中应该保持不变,如若模拟量变化太快,则需在输入前增加采样保持电路。 地址输入和控制线:4条 ALE为地址锁存允许输入线,高电平有效。当ALE线为高电平时,地址锁存与译码器将A,B, C三条地址线的地址信号进行锁存,经译码后被选中的通道的模拟量进转换器进行转换。A,B和C为地址输入线,用于选通IN0 —IN7上的一路模拟量输入。通道选择表如下表所示。

Agilent34970A数据采集仪数据采集实验指导书

数据采集系统 实验指导书 杭州电子科技大学自动化学院 二OO三年六月

实验一:Agilent34970A数据采集仪基本操作实验 一、实验目的 1.了解Agilent34970A数据采集仪的基本结构和功能。 2.了解Agilent34901A测量模块的基本功能和工作原理。 3.学习Agilent34970A数据采集仪使用面板进行数据采集的方法。 二、实验要求 1.根据Agilent34970A数据采集仪用户手册,掌握各开关、按钮的功能与作用。 2.通过Agilent34901A测量模块,分别对J型热电偶、Pt100、502AT热敏电组、直流电压、直流电流进行测量。 三、实验内容与步骤 1.实验准备 Agilent34970A数据采集仪的基本功能与性能。 Agilent 34970A数据采集仪是一种精度为6位半的带通讯接口和程序控制的多功能数据采集装置,外形结构如图1、图2所示: 图1 Agilent34970A数据采集仪外形 图2 Agilent34970A数据采集仪后背板

其性能指标和功能如下: 1. 仪器支持热电偶、热电阻和热敏电阻的直接测量,具体包括如下类型: 热电偶:B 、E 、J 、K 、N 、R|T 型,并可进行外部或固定参考温度冷端补偿。 热电阻:R 0=49Ω至Ω,α=(NID/IEC751)或α=的所有热电阻。 热敏电阻: kΩ、5 kΩ、10 kΩ型。 2. 仪器支持直流电压、直流电流、交流电压、交流电流、二线电阻、四线电阻、频率、周期等11种信号的测量。 3. 可对测量信号进行增益和偏移(Mx+B)的设置。 4. 具有数字量输入/输出、定时和计数功能。 5. 能进行度量单位、量程、分辨率和积分周期的自由设置。 6. 具有报警设置和输出功能。 7. 热电偶测量基本准确度:℃,温度系数:℃。 8. 热电阻测量基本准确度:℃,温度系数:℃。 9. 热敏电阻测量基本准确度:℃,温度系数:℃。 10. 直流电压测量基本准确度:+(读数的℅+量程的℅)。 11. 直流电流测量基本准确度:+(读数的℅+量程的℅)。 12. 电阻测量基本准确度:+(读数的℅+量程的℅)。 13. 交流电压测量基本准确度:+(读数的℅+量程的℅)(10Hz ~20kHz 时)。 14. 交流电流测量基本准确度:+(读数的℅+量程的℅)(10Hz ~5kHz 时)。 15. 频率、周期测量基本准确度:(读数的℅)(40Hz ~300kHz 时)。 16. 具有系统状态、校准设置和数据存储等功能。 Agilent34970A 数据采集仪的面板按钮功能与作用。 1. 在所显示的通道上配置测量参数: ● 在显示的通道上选择测量功能(直流电压、电阻等); ● 选择温度测量的传感器类型; ● 选择温度测量的单位(℃、℉、K ); ● 选择测量量程或自动量程设置; ● 选择测量量程分辨率; ● 将测量配置复制和粘贴到其它通道。 2. 为所显示的通道配置定标参数: ● 为所显示的通道设置增益(“M”)和偏移(“B”)值; ● 进行零测量并将它作为偏移量存储; ● 为所显示的通道指定自定义标记(RPM 、PSI 等); 3. 在所显示的通道上配置报警: ● 选择四个报警之一来报告所显示的通道上的报警条件;

数据采集系统的历史与发展

数据采集系统的历史与发展 数据采集系统起始于20设计50年代,1956年美国首先研究了用在军事上的测试系统,目标是测试中不依靠相关的测试文件,由非熟练人员进行操作,并且测试任务是由测试设备高速自动控制完成的。由于该种数据采集测试系统具有高速性和一定的 灵活性可以满足众多传统方法不能完成的数据采集和测试任务,因而得到了初步的认可。大约在60年代后期,国外就有成套的数据采集设备产品进入市场,此阶段的数据采集设备和系统多属于专业的系统。 20世纪70年代中后期,随着微型的发展,诞生了采集器,仪表同计算机溶于一 体的数据采集系统。由于这种数据采集系统的性能优良,超过了传统的自是这一类的 典型代表。这种接口系统采用积木式结构,把相应的接口卡装在专用的机箱内,然后 由一台计算机控制。第二类系统在工业现场应用较多。这两种系统中,如果采集测试 任务改变,只需将新的仪用电缆接入系统,或将新卡在添加的专业的机箱里即可完成 硬件平台中建,如果采集测试任务改变,只需将新的仪用电缆接入系统,或将新卡再 添加到专用的机箱即可完成硬件平台重建,显然,这种系统比专用系统灵活得多。20 世纪80年代后期,数据采集系统发生了极大的变化,工业计算机,单片机和大规模集成电路的组合,用软件管理,使系统的成本降低,体积减小,功能成倍增加,数据处 理能力大大加强。 20世纪90年代至今,在国际上技术先进的国家,数据采集技术已经在军事,航 空电子设备及宇航技术,工业等领域被广泛应用。由于集成电路制造技术的不断提高,出现了高性能,高可靠性的单片数据采集系统(DAS)。目前有的DAS产品精度已达16位,采集速度每秒达到几十万次以上。数据采集技术已经成为一种专门的技术,在工业领域得到了广泛的应用。该阶段数据采集系统采用更先进的模块式结构,根据不 同的应用要求,通过简单的增加和更改模块,并结合系统编程,就可扩展或修改系统,迅速地组成一个新的系统。该阶段并行总线数据采集系统高速,模块化和即插即用方 向发展,典型系统有VXI总线系统,PCI,PXI总线系统等,数据位以达到32位总线宽度,采用频率可以达到100MSps。由于采用了高密度,屏蔽型,针孔式的连接器和卡 式模块,可以充分保证其隐定性急可靠性,但其昂贵的价格是阻碍它在自动化领域取 得了成功的应用。 串行总线数据采集系统向分布式系统结构和智能化方向发展,可靠性不断提高。 数据采集系统物理层通信,由于采用RS485双绞线,电力载波,无线和光纤,所以其技术得到了不断发展和完善。其在工业现场数据采集和控制等众多领域得到了广泛的 应用。由于目前局域网技术的发展,一个工厂管理层局域网,车间层的局域网和底层 的设备网已经可以有效地连接在一起,可以有效地把多台数据采集设备联在一起,以 实现生产环节的在线实时数据采集与监控。

PLC远程监控与数据采集方案

PLC远程监控与数据采集方案(手机APP) 远程监控PLC的意义: 随着物联网的快速发展,通过手机APP对设备系统的控制单元PLC的运行进行远程预警监控的技术已经非常成熟。基于手机APP的PLC远程监控控制系统能给设备的生产厂家和使用方都带来极高的经济利益。设备使用方能随时观察设备的运行状态,及时进行预警,提高了设备运行的可靠性,避免设备故障带来不必要的损失。生产方能也能通过远程实时查看设备的运行状态,来及时排除故障,提高售后维修的时效性,提高客户对产品的满意程度,提升产品的品牌。 基于手机APP的PLC远程监控和数据采集方案的优势和特点: 1.远程监控系统可以使异地的智力之源得到充分利用。可以使位于异地的专家通过网络获得远程监控数据,进行分析处理,实现远程监控。 2.远程监控系统可以使异地的物质资源得到充分利用。通过该技术的使用,可以使异地物资资源的共享和远程实验得以实现。 3.管理人员使用远程监控系统,可以不必亲临恶劣的现场环境就可以对现场的工作情况进行监视,完成对参数的设置与调整,修复故障等。 4.远程监控系统的应用,可以实现现场运行数据的快速集中和实时采集,获得现场的监控数据,提供了远程故障诊断技术物质基础。二、手机APP远程监控PLC系统的原理 手机APP远程监控PLC系统是网络通信技术和控制技术的结合的一门先进技术。信息技术发展使得远程监控技术得以快速发展。远程监控

技术是远程监测和远程控制的结合,远程监测是指远程获得被监控资源对象的数据信息,远程控制是指远程发送命令控制现场资源对象的运行状态。一个远程监控系统通常由远程监控端系统、远距离数据传输、现场监控端系统构成,基本结构模型如图1所示。三个子系统分工合作,共同实现对远程资源的监控。 图1: 手机APP远程监控PLC系统的原理框图 一、 三、手机APP远程监控PLC系统的硬件组成 PLC作为一种高性能的控制装置,具有稳定可靠、功能齐全、应用灵活方便、操作维护方便的优点,在工业控制系统中广泛运用。 但是PLC一般使用专用的通讯协议,APP使用网络通讯协议一般不能直接和PLC通讯,因此现场控制终端需要加一个远程通讯终

通用数据采集管理系统(设计说明书)

软件设计说明书 版本:1.0

目录 1.引言 (3) 1.1 目的 (3) 1.2 背景 (3) 2.总体设计 (3) 2.1 软件描述 (3) 2.2 设计方法 (3) 2.3 软件结构 (3) 2.4 模块设计说明 (5) 2.4.1 设备信息管理 (5) 2.4.2 基站信息管理 (6) 2.4.3sim卡信息管理 (7) 2.4.4 恒温箱信息管理 (8) 2.5 流程图 (8) 2.5.1 数据录入流程: (8) 2.5.2 数据采集流程 (9)

1.引言 1.1 目的 编写此需求分析报告,实现公司自主研发的各个设备的数据采集进行同一管理。重点是要实现各个设备不同条件的查询功能。后台管理人员可以输入需要管理的设备信息,对设备的各项数据信息进行管理。 1.2 背景 项目名称:通用数据采集系统。 研发单位:北京创和世纪通讯技术有限公司技术部 2.总体设计 2.1 软件描述 通用数据采集系统可以实现设备、基站、sim卡、恒温箱信息的管理已经对各个模块进行实时查询,并通过报表系统形成响应的报表数据。各个模块都有信息的录入、修改、查询等功能。采用C/S的软件体系结构,服务器采用Windows2003,mysql.客户端采用Windows XP,浏览器采用IE6.0以上。 2.2 设计方法 本软件采用传统的软件开发生命周期的方法,采用自定向下,逐步求精的结构化的软件设计方法 2.3 软件结构 1.总体结构:

2.设备信息管理模块: 3.基站信息管理模块: 4.sim

5.恒温箱信息管理模块: 2.4 模块设计说明 2.4.1 设备信息管理 一.设备类别信息 1.模块描述: 管理系统中涉及到的设备的类别。 2.实现功能: 对设备的类别进行添加、修改、查询功能。 3.输入、输出: 二.设备总表信息 1.模块描述: 管理系统中所有的设备。 2.实现功能: 对设备进行修改、查询功能。设备的添加是从数据库直接添加,不能随便添加。 3.输入、输出:

数据采集实验报告最新

黑龙江科技大学 实验报告 专业: 班级: 姓名: 学号: 机械工程学院

实验名称:数据采集实验 一、实验目的 1.通过实验了解ATOS三维光学扫描仪工作原理、特点和适用的范围; 2.通过实验了解运用ATOS三维光学扫描仪进行数据采集的方法和步骤; 3.通过实验了解测量后的数据处理的过程。 二、实验设备 ATOS三维光学扫描仪由硬件部分和软件部分组成。 1. 计算机。用于安装测量系统软件和曲面数据处理软件,控制测量过程、运算得到光顺曲面; 2. 主光源、光栅器件组。用于对焦和发出扫描的光栅光束; 3.2个CCD光学测量传感器。分左右对称两组,通过检测照射在曲面上的光点数据,获取样件表面的点云数据; 4.校准平板。用于校准系统的测量精度; 5.支架。用于支撑测量光学器件组; 6.通讯电缆。用于将控制信号传送到检测系统,并将测量传感器的数据反馈给控制系统作下一步处理; 7.软件。测量系统的软件分别由Linnux操作系统和专用的测量及处理软件ATOS组成。 三、ATOS三维光学扫描仪工作原理 光学扫描仪是以数码相机为基础的光学测量系统,中间是普通光源,两端是CCD摄像头,它是采用光栅测量方法来测量实物,运用数字图像处理技术,获得实物的三维CAD数模。 光栅测量是将多条按照一定规则排列的光栅投射到贴有参考点的实物表面上,受到实物表面起伏及曲率的变化,投影光栅影线随此轮廓位置起伏而扭曲变形。通过解调变形光栅影线,就可获得被测表面高度信息。 将投影光栅投射到实物表面,此时光栅影像发生变形,然后从不同的角度2个CCD抓取。经过数字图像处理后,基于三角形测量原理,大约400 000个摄像象素中每个一个象素点的3D坐标系值被独立而较精确地计算出来,然后通过后处理获得实物的三维CAD数模。 四、实验步骤 1. 对扫描仪进行软硬件的标定,调整好各种测量参数; 2. 对待测实物表面进行前期处理,可喷涂显像剂,使之产生漫反射;