图文说明注塑模具日语说明

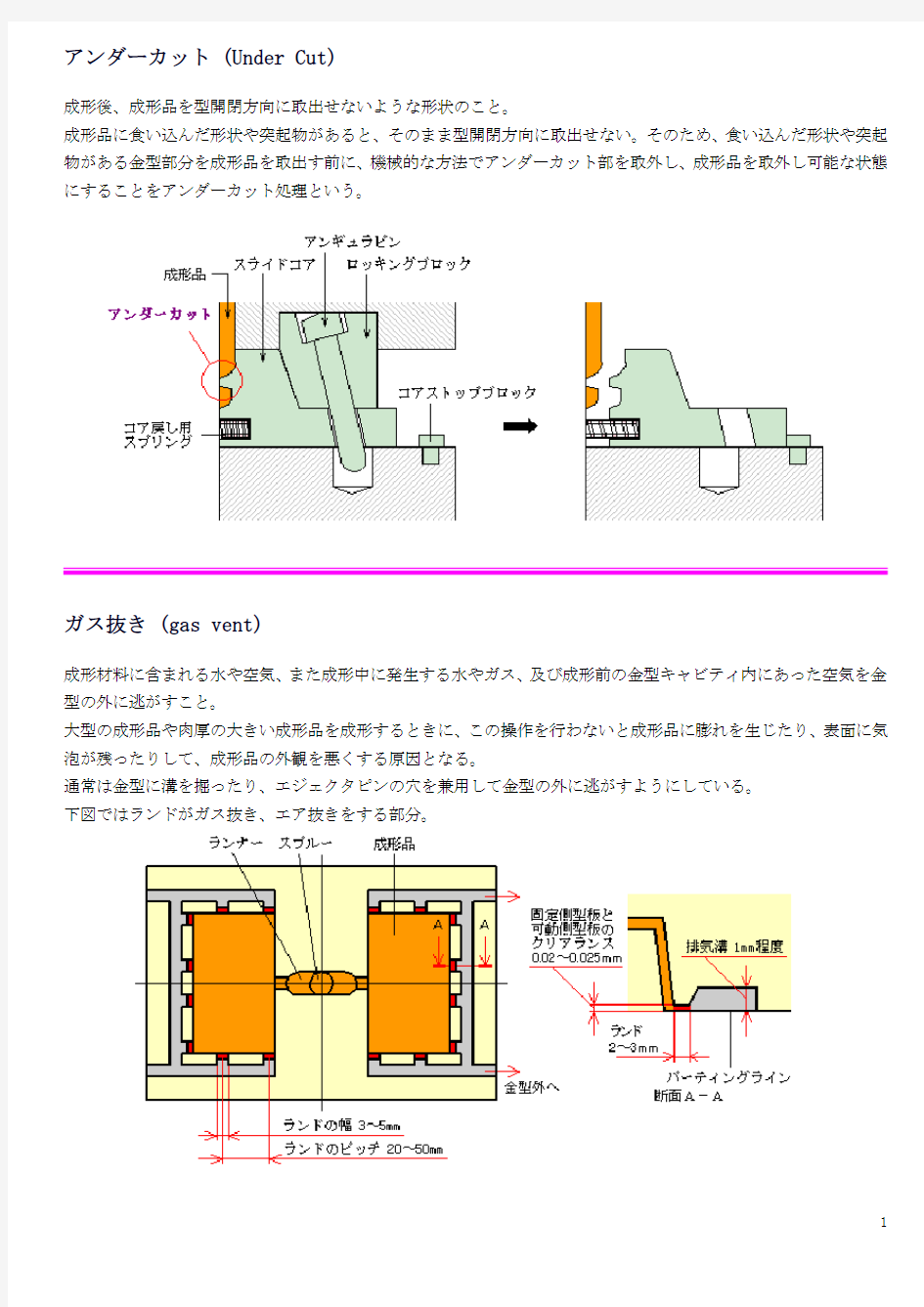

アンダーカット (Under Cut)

成形後、成形品を型開閉方向に取出せないような形状のこと。

成形品に食い込んだ形状や突起物があると、そのまま型開閉方向に取出せない。そのため、食い込んだ形状や突起物がある金型部分を成形品を取出す前に、機械的な方法でアンダーカット部を取外し、成形品を取外し可能な状態にすることをアンダーカット処理という。

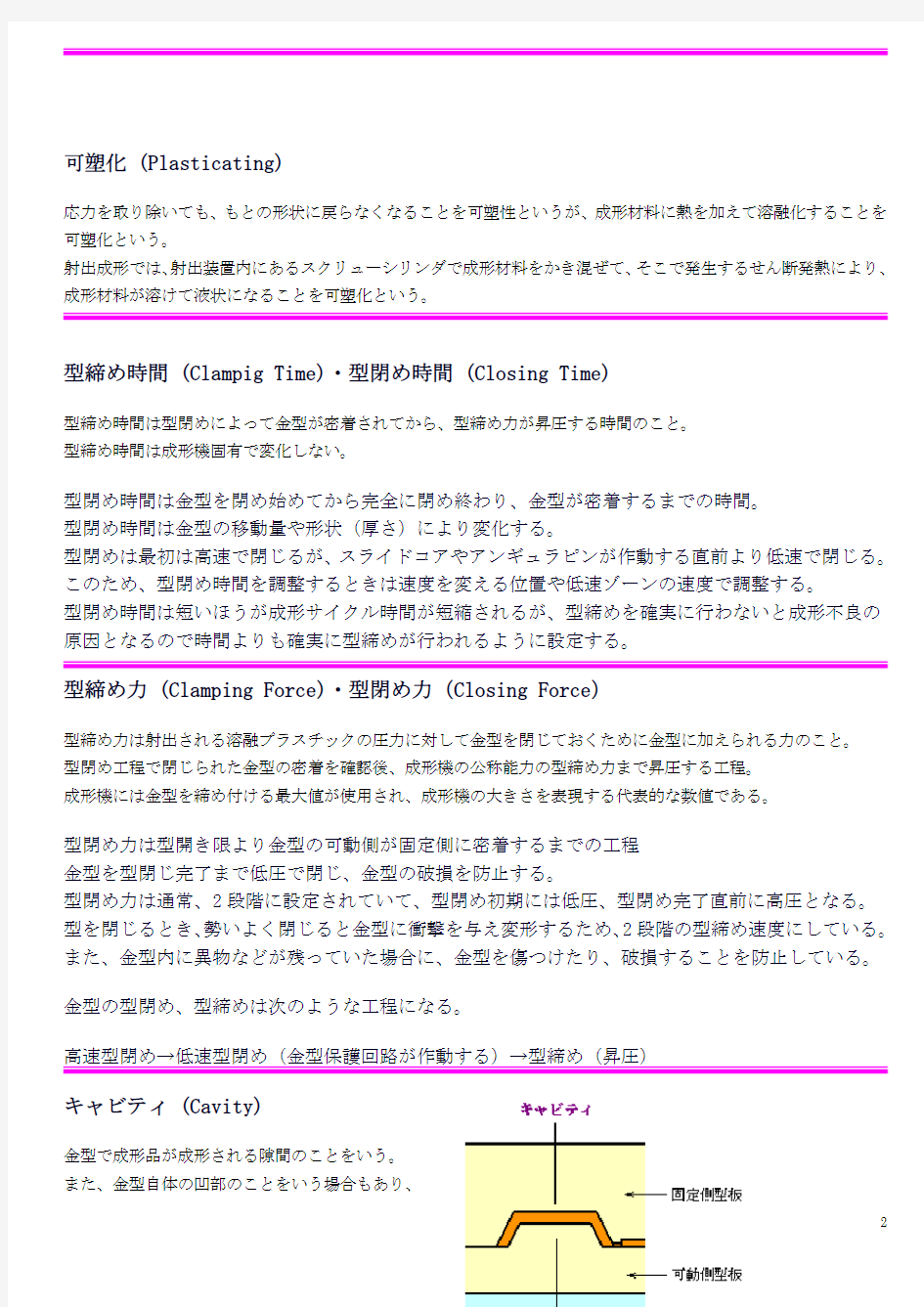

ガス抜き (gas vent)

成形材料に含まれる水や空気、また成形中に発生する水やガス、及び成形前の金型キャビティ内にあった空気を金型の外に逃がすこと。

大型の成形品や肉厚の大きい成形品を成形するときに、この操作を行わないと成形品に膨れを生じたり、表面に気泡が残ったりして、成形品の外観を悪くする原因となる。

通常は金型に溝を掘ったり、エジェクタピンの穴を兼用して金型の外に逃がすようにしている。

下図ではランドがガス抜き、エア抜きをする部分。

可塑化 (Plasticating)

応力を取り除いても、もとの形状に戻らなくなることを可塑性というが、成形材料に熱を加えて溶融化することを可塑化という。

射出成形では、射出装置内にあるスクリューシリンダで成形材料をかき混ぜて、そこで発生するせん断発熱により、成形材料が溶けて液状になることを可塑化という。

型締め時間 (Clampig Time)?型閉め時間 (Closing Time)

型締め時間は型閉めによって金型が密着されてから、型締め力が昇圧する時間のこと。

型締め時間は成形機固有で変化しない。

型閉め時間は金型を閉め始めてから完全に閉め終わり、金型が密着するまでの時間。

型閉め時間は金型の移動量や形状(厚さ)により変化する。

型閉めは最初は高速で閉じるが、スライドコアやアンギュラピンが作動する直前より低速で閉じる。このため、型閉め時間を調整するときは速度を変える位置や低速ゾーンの速度で調整する。

型閉め時間は短いほうが成形サイクル時間が短縮されるが、型締めを確実に行わないと成形不良の原因となるので時間よりも確実に型締めが行われるように設定する。

型締め力 (Clamping Force)?型閉め力(Closing Force)

型締め力は射出される溶融プラスチックの圧力に対して金型を閉じておくために金型に加えられる力のこと。

型閉め工程で閉じられた金型の密着を確認後、成形機の公称能力の型締め力まで昇圧する工程。

成形機には金型を締め付ける最大値が使用され、成形機の大きさを表現する代表的な数値である。

型閉め力は型開き限より金型の可動側が固定側に密着するまでの工程

金型を型閉じ完了まで低圧で閉じ、金型の破損を防止する。

型閉め力は通常、2段階に設定されていて、型閉め初期には低圧、型閉め完了直前に高圧となる。型を閉じるとき、勢いよく閉じると金型に衝撃を与え変形するため、2段階の型締め速度にしている。また、金型内に異物などが残っていた場合に、金型を傷つけたり、破損することを防止している。

金型の型閉め、型締めは次のような工程になる。

高速型閉め→低速型閉め(金型保護回路が作動する)→型締め(昇圧)

キャビティ (Cavity)

金型で成形品が成形される隙間のことをいう。

また、金型自体の凹部のことをいう場合もあり、

通常、固定側型板に加工する。

クラック (Crack)

成形品が内部の応力、外部からの衝撃や環境の影響など

を受けて生じた割れのこと。

クランプ?スペーサー (Clamps?Spacer)

可動側?固定側取付板を成形機の可動盤?固定盤に取付ける場合に用いる段取り工具。

スペーサーはクランプをセットするための敷き板で、クランプはボルトによって固定側?可動側取付板を押さえつける。

ゲート (Gate)

ランナーから金型キャビティ内に溶融プラスチックを流入するときの入口。溶融プラスチックの流れや溶融状態を制御する部分で成形品の一番肉厚の大きい部分に位置する。

また成形後、不要となるランナー部を成形品と切り離しやすくしている部分でもある。

大きさは小さすぎるとヒケなどを起こしやすくなり、反対に大きくしすぎると残留歪みを起こしやすくなる。

合成樹脂 (Synthetic Resin)

合成によって作られた高分子物質でプラスチック、塗料、接着剤などの原料。 熱可塑性樹脂と熱硬化性樹脂に大別される。

高分子 (High Polymer)

分子量の大きい化合物で、物性に対する分子量の影響が比較的小さいものをいう。 天然高分子と合成高分子に分けられる。

固化 (Solidification)

可塑化された溶融プラスチックが冷却されて固まること。

この教材では、熱可塑性プラスチックが冷却されて固まることを固化、熱硬化性プラスチックが加熱されて熱反応で固まることを硬化としています。

射出圧力 (Injection Pressure)

溶融プラスチックを射出するときのスクリューの先端面にかかる圧力のこと。

射出圧力には金型内に溶融プラスチックを充填する1次圧(射出圧力)とヒケなどを防止する2次圧(射出保持1次?2次?3次圧力)がある。

スクリューの径を小さくするほど射出圧力は高くなる。

現在の成形機では射出工程を多段に分解し、それぞれの工程で射出速度、射出圧力、切り換え位置を変え、品質をコントロールしている。

射出圧力 (kg/c ㎡)×射出速度(射出率) (cc/sec)=射出出力エネルギー (kg.cm/sec)

射出成形 (Injection Molding)

プラスチックを成形する方法の一つで、成形材料を射出シリンダの中で混ぜ合わせ、可塑化して溶かし、スクリューによって金型内に圧入し、成形する方法。

熱可塑性プラスチックのほとんどの種類を成形することができる。

射出速度 (Injection Speed)

溶融プラスチックがキャビティ内に射出される速さのことで、射出率(単位時間当たりに射出できる容積)と同じ意味を持つ。

射出速度は速いほうが金型への充填がよいが、金型内に残っている空気などを金型の外に排除しないと溶融プラスチックの温度が上がり、やけなどを起こす。

また、射出速度を速くしすぎても成形不良の原因となる。

重合反応 (Copolymerization)

ひとつの化合物の2個以上の分子が結合して、数倍の分子量の新しい化合物となる反応。

つまり、2種類以上の材料を混合して反応させ、もとの材料とは異なる性質の材料を作り出すこと。

充填材 (Filler)

プラスチックの寸法精度と寸法安定性、強度や耐久性などプラスチックの性質を向上させるために加える不活性物質のこと。

充填材を使用する具体的な目的としては、

充填材を使用することで成形材料の価格を下げる---炭酸カルシウム、ケイ酸カルシウムなど

プラスチックの特性を向上させる---ガラス繊維、カーボン繊維など

プラスチックの強度や耐久性を向上させる---ガラス繊維、カーボン繊維など

スプルー (Sprue)

ノズルから溶融プラスチックをランナーまで移送するための通路。

またはその部分で固化したプラスチックをいう場合もある。

成形圧力

(Molding Pressure)

成形のときに溶融プラスチックを金型内で加圧して形を作るのに必要な圧力のこと。

溶融プラスチックに加わる荷重を成形品の投影面積(ノズル方向から見た成形品の投影面積)で割ったものが成形圧力になる。

成形機を選定するときは次の条件を満たさなければならない。

射出圧力(樹脂圧力)×投影面積<成形圧力(型締め力)

成形温度 (Molding Temperatur)

成形のときに成形材料を加熱して溶融状態にするために必要な温度のこと。

成形サイクル (Molding Cycle)

1回の成形を完了するのに必要な一連の操作、または操作に要する時間のこと。

1サイクルで射出、射出保持、冷却の時間を"0"としたサイクルをドライサイクルという。

成形サイクルは以下のような工程になる。

成形材料 (Molding Material)

金型で成形するのに用いる材料のこと。 射出成形では樹脂材料で

熱可塑性プラスチックと

熱硬化性プラスチックがある。

成形時間 (Molding Time)

成形に要する時間。熱硬化性プラスチックでは成形材料を加熱?硬化させるための時間をいうことがある。

せん断 (Shear)

ある面を境にしてお互いに反対方向に滑りを生じる現象のこと。つまり紙を切るときにはさみによって切られる部分や、プレスで鉄板が打ち抜かれる部分のこと。

射出成形ではスクリューの回転により樹脂に摩擦力が加わり、せん断力が発生する。このせん断力を使って成形材料を混練、可塑化する。

また、樹脂がゲート部を通過するときの摩擦力がせん断力に変わり、樹脂の温度を上昇させる。

耐ストレスクラック性 (Stress Cracking)

プラスチックを長時間、一定の応力がかかる状態で薬品中に放置し、さらにこの状態で荷重をかけ、クラックや破壊される限界の応力のこと。

抜き勾配 (Draft Angle)

金型から成形品を取出しやすくするために、金型のキャビティやコアにつける勾配のこと。

通常は1~2°必要としているが、材質、成形品形状、シボ加工(成形品の表面を少しざらざらした表面にする処理)の有無などによって決定する。

射出成形では溶融プラスチックが成形後、成形収縮を起こすため、キャビティ側はできるだけ小さく、コア(入れ子)側は大きく抜き勾配をつける。

結晶性プラスチックは成形収縮率が大きく、キャビティ側では型の内側に縮むので離型がよく、コア(入れ子)側では型に抱きつきが強くなるので離型が悪くなる。このため抜き勾配をつけるときは、コア(入れ子)側への抱きつきに注意して抜き勾配をつける。

非晶性プラスチックは成形収縮率が小さく、型より内側へあまり縮まないのでキャビティ側の抜き勾配もコア(入れ子)側と同様にやや大きくする。

パーティングライン (Parting Line)

金型の固定側型板と可動側型板の分割線のこと。

バリなどが発生しにくいように平面、

または緩やかな曲面をパーティングラインとする。

プラスチック (Plastics)

高分子物質を原料として人工的に作られた固体のこと。

ただし、繊維?ゴム?塗料?接着剤などは除外される。

リブ (Rib)

成形品の肉厚を厚くしないで剛性や強度を持たせたり、

広い平面のソリを防ぐために用いる補強部分のこと。

ランナー (Runner)

溶融プラスチックをスプルーブシュから金型キャビティ内に導く通路で、成形材料の種類によって大きさや形状を決定する。

成形材料の流動性からはランナーを大きくすることが望ましいが、冷却時間が長くなるので、通常は成形品の断面より小さくしてテストをしながら大きく加工していく。

しかし、原則として成形品の肉厚部よりも小さくする。

ボス

(Boss)

成形品にネジなどを取付けるため、突起させてある形状。

例えば下図のようなプラモデルの接合部など

アイボルト (Lifting Eye Bolts)

金型を成形機に取付けるときに クレーンのワイヤーを掛けるボルトで、 可動側がやや下がる位置に取付ける。

これは、金型を取付ける際に固定側から取付けるので、

固定側を成形機に密着しやすくするため。

圧受けプレート (Cushion Plate)

パーティングライン(PL)面を型締めの衝撃から 保護するために使用するプレート。 型締力によって面積?レイアウトを決め、

型締力は成形品の投影面積と射出圧によって決まる。 材質は型材と同等、又はSCM440を使用する。

穴用止め輪 (Retaining Rings)

ブシュが抜けないようにするための止め輪。

アンギュラピン(Angular Pins) スライドコアをスライドさせるための傾斜ピンをいう。

アンギュラピンの傾斜角度は最大でも25°以内とする

。

入れ子 (Core)

金型の成形品造形部。

金型本体の型板に角穴または丸穴を彫り込み、はめ込む部品。

入れ子は成形中に常に熱や溶融プラスチックの流動による摩擦を受けるため、耐摩耗性が必要なので入れ子のみ高級材料を使用することが多い。また、複雑な形状や同じ形状が複数並ぶような形状のときなどは小型軽量なので加工が容易にできる。

キャビティ側に取付ける入れ子はキャビティ入れ子、 コア側に取付ける入れ子はコア入れ子といい、 成形品の形状や材質によって使い分ける。

受け板 (Support Plate)

金型を構成する板状部品の 一つで、可動側型板の背面 (又は下側)に取付けられ、 雌型又は雄型、そのほか 貫通するガイドピン、 ブシュなどを取付けて 固定する役割をもつ。

エジェクタガイドピン (Ejector Guide Pins)

エジェクタガイドブシュ

(Ejector Guide Bush)

エジェクタガイドピンは押出し板ガイドピンともいい、 エジェクタプレートのスライドのガイドの役目を するピンをいう。

エジェクタガイドブシュがスライドするため、 硬い材料を使用する。

エジェクタガイドブシュは 押出し板ガイドブシュともいい、 エジェクタガイドピンとはめあって

関係位置決めするための円筒状の部品をいう。

エジェクタストッパー (Ejector Stoper) [ = ストロークエンドピン (Stroke End Pin) ]

エジェクタプレートの前進を止める役目をするブロックをいう。【?ストップピン】

エジェクタプレート (Ejector Plate)

押出し板ともいう。成形品を金型から押出すためにエジェクタピンやリターンピンの一端を支持して作動させる板をいう。

成形機の押出し装置で押出され、型締めのときにリターンピンの先端が固定側型板に当たり、エジェクタプレートを元の位置まで押戻す。

エジェクタピン (Ejector Pins)

押出しピンともいう。成形品を金型から押出して取出すために金型に組み入れられているピンをいう。

高い耐摩耗性とじん性が求められるので、特殊工具鋼系で硬さがHRC55以上の材料を使用する。

また成形品の変形などを防ぐために、なるべく広い面積で押出すのがよいが、ピン1本の面積を大きくするより、ピンの本数を多くしたほうが成形品に平均した押出し負荷をかけられるので取出しがよくなる。

エジェクタピン用穴の隙間からは、金型内に残った空気やガスを金型外に排出して、金型への材料充填をよくする

役目もある。

エジェクタロッド (Ejector Rods)

エジェクタプレートを動作させるために

成形機の動力(油圧式、機械式)と

連結されるシャフトをいう。

ガイドピン (Guide Pins)?ガイドブシュ (Guide Bush)

可動側型板と固定側型板を位置決めするための

ガイドの役目をするピンと円筒状の部品をいう。

キャビティ?コアを合わせるときのガイドとして使用する。

通常は4本取付け、材質はスライドするために

耐摩耗性がよい工具鋼系の焼き入れをしたもので

硬さはHRC55以上の硬い材料を使用する。

ガイドレール (Guide Rails)

スライドコアのガイドと

浮き上がり防止の役目をする部品をいう。

スライドコアの左右を押さえて、

スライドコアの動きを滑らかにする。

カウンター (Counter)

全自動運転や半自動運転のときに型締め完了で射出した回数を計測するもの。

全自動運転の場合に製作個数に達すると、自動的に成形機を停止させるように成形機を設定したりするときに使用する。

ガススプリング(Gas Spring)

ガススプリングホルダー(Gas Spring Holder)

ガススプリングはエジェクタプレートを強制的に押戻すスプリングのことで、充填圧力を調整することでスプリングの強さを調整することができる。

ガススプリングを使用する場合は、高温を避けるようにしなければならない。(熱でガスが膨張し、正規のガススプリングの機能が満たせないことがあるため)

充填圧力の計算

初期荷重(Wo)より充填圧力(P)を求めると

P=100×Wo/C(C:定数)

充填圧力(P)とガススプリング定数(G)より相当バネ定数(K)を求めると

K=G×P/100

ピストンロッドの上死点からの変位量(x)における力(W)を求めると

W=P(Gx+C)

※定数(C)とガススプリング定数(G)は、各メーカーのカタログの数値を参照して下さい。

ガススプリングホルダーはエジェクタプレートにガススプリングを固定するために使用するブロックのこと。

エジェクタロッドの役目も果たすため、ボルト取付穴用の座グリ加工がされている。

型開きセンサー?型開きセンサー用埋子 (Mold Opening Sensor / Mold Opening Sensor Holder)

溶融プラスチックを金型内に流したときの圧力によって型が開いていないか調べるセンサー。

また、型開きセンサーを取付ける埋子をいう。

型開き防止板 (Mold Opening Protection Plate)

金型を成形機に取付けるとき、取外すとき、

移動?輸送のときなどに金型が開くのを防止する板をいう。

金型が稼動するときに型開き防止板をはずし忘れても、

金型が破損しないように先端が壊れやすくなっている。

また、はずし忘れがないように目立つ色になっている。

可動側型板 (Core Plate)?固定側型板 (Cavity Plate)

成形材料を一定の形状に成形するための金属製の型で、開閉運動をする側を可動側型板、しない側を固定側型板という。一般的に成形品の表の型が固定側型板、裏の型が可動側型板である。

可動側型板には、成形品を押出すためのエジェクタピンがあるため、成形品にその跡が残る。

固定側型板には、溶融プラスチックの入口であるスプルーブシュがある。

可動側取付板 (Core Adaptor Plate)?固定側取付板 (Cavity Adaptor Plate)

可動側取付板は型締機構において開閉運動をする側の取付板をいう。すなわち、射出成形機においては、可動側型板を成形機に取付ける側の取付板をいう。

オートコネクター、オートメタコンの取付けが可能で,傾斜スライドのメンテナンス用孔、取付板用吊りボルト穴、成形機からの押出し穴、コンベアの逃し用面取りの加工がされている。

固定側取付板は型締機構において開閉運動をしない側の取付板をいう。射出成形機においては、固定側型板を成形機に取付ける側の取付板をいう。

オートコネクター、オートメタコン、金型段取り用フックの取付けが可能で、ロケートリング用穴と成形機の中心と合わせるための溝、取付板用吊りボルト穴、面取りの加工がしてある。

可動盤 (Movable Platen)?固定盤(Fixed Platen)

成形機に金型を取付ける部分を可動盤?固定盤という。

可動盤は可動側取付板を取付けるベース。金型を開閉運動をさせるときに実際に動かすベースをいう。

固定盤は固定側取付板を取り付けるベース。

金型段取用フック (Mold Setup Hook)

金型を成形機に取付けるために、コンベアに乗せたとき、引っ掛かる部品。

傾斜スライド (Loose Core)

成形品の内側にあるアンダーカットの処理をする。

エジェクタプレートと連結されていて、上に上がると

成形品を持ち上げながら内側に逃げていく。

傾斜スライドが成形品から完全に抜ける位置まで

スライドさせなければならないが、

可動側型板よりも上に上がらないようにしないと、

スライドがスムーズにいかないことがある。

また2つ以上使用する場合は、傾斜スライドを上げたときに

傾斜スライド同士がぶつからないようにしなければならない。

コアストップブロック(Core Stop Block)

型開きのときのスライドコアの後退する位置決めをする部品。

コアストップブロックの他にボールプランジャや戻りバネ、

ストップピンなどを使用することができる。

コア戻し用スプリング (Core Push Back Spring)

型が開いた状態でスライドコアを押さえるための部品。

これがないと、型が開いているとき、スライドコアがズレてしまう恐れがあり、閉じるときにアンギュラピンが傾斜穴に入らなくなってしまう。

スライドコアのスライド方向が天井側にスライドする場合、地面側にスライドする場合、地面と平行にスライドする場合などの各方向によって変更する。

サポートピラ (Support Pillars)

スペーサブロックとスペーサブロックの

間の可動側型板や受け板のたわみを防ぐ部品。

高さが合っていれば、径や外周の面の精度は、

あまり必要ない。そのため、

エジェクタプレートのサポートピラ穴は、

大きめに加工されている。

仕切り板

(Baffle Plate)

コアの冷却用水孔の中に取付ける板で

水の流速を上げたり、水を乱流させて、 冷却効果を上げるために使用する。

ストップピン(Stop Pins)

エジェクタプレートが常に水平の状態を保つため、またはエジェクタプレートが後退しすぎて可動側取付板を破損しないために取付けてあるストッパー。

スプルーブシュ (Sprue Bush)

ノズルから射出された溶解プラスチックを移送するための経路で、 金型にはめ込む円筒状の部品をいう。テーパのついたスプルー穴と 射出成形機ノズルとを密着させる適当な台座からなる。 入口のRはノズル先端のrより 1~2mm 大きめにし、

スプルーの入口の径はノズル径よりも 0.5~1.0mm 大きくしないと、 溶解プラスチックが洩れてスプルーの引き抜きが困難になってしまう。

开关按键的注塑模具设计说明书

开关按键的注塑模具设 计说明书 文档编制序号:[KKIDT-LLE0828-LLETD298-POI08]

目录 绪论 (3) 1.模塑工艺规程的编制 (5) 塑件的工艺性分析 (5) (5) (6) 计算塑件的体积和质量 (6) 塑件注塑工艺参数的确定 (7) 塑料成型设备的选取 (7) 2.注塑模的结构设计 (8) 分型面选择 (8) 确定型腔的数目及排列方式 (9) (9) (11) 浇注系统设计 (11) (11) (12) (13) (13) (14) 抽芯机构设计 (14) (14) (14) (15) (15) 滑块和导滑槽设计 (15) 导柱的设计 (15) 推出机构设计 (16) 成型零件结构设计 (16) (16) 3.外壳注塑模具的有关计算 (18)

4.模具加热和冷却系统的设计 (20) 5.模具闭合高度确定 (20) 计算模具的闭合高度 (21) 校核注塑机的开,合模空间 (21) (21) (21) 6.注塑机有关参数的校核 (21) 模具合模时校核 (21) 模具开模时校核 (22) 7.绘制模具总装图和非标零件工作图 (22) 本模具总装图和非标零件工作图见附图 (22) 本模具的工作原理 (22) 结论 (23) 致谢 (24) 参考文献 (25) 绪论 大学的学习即将结束,毕业设计是其中最后一个实践环节,是对以前所学的知识及所掌握的技能的综合运用和检验。随着我国经济的迅速发展,采用模具的生产技术得到愈来愈广泛的应用。 随着工业的发展,工业产品的品种和数量不断增加。换型不断加快。使模具的需要补断增加。而对模具的质量要求越来越高。模具技术在国民经济中的作用越来越显得更为重要。 根据业内专家预测,今年中国塑料模具市场总体规模将增加13%左右,到2005年塑料模具产值将达到460亿元,模具及模具标准件出口将从现在的9000多万美元增长到2005年的2亿美元左右,产值在增长,也就意味着市场在日渐扩大。 相当多的发达国家塑料模具企业移师中国,是国内塑料模具工业迅速发展的重要原因之一。中国技术人才水平的提高和平均劳动力成本低都是吸引外资的优势,所以中国塑模市场的前景一片辉煌,这是塑料模具市场迅速成长的重要因素所在。 按照我国国家标准,模具共分为10大类46个小类,塑料模具是10大类中的l 个大类,共有7个小类:热塑性塑料注塑模、热固性塑料注塑模、热固性塑料压塑

日文说明书中利用照片作为图示的注意事项

日文說明書中利用照片作為圖示的注意事項 http://www.jpo.go.jp/cgi/link.cgi?url=/toiawase/faq/yokuar10.htm 來源日本特許廳。 (1)図面は、原則として製図法に従って、黒色で、鮮明にかつ容易に消すことができないように描くものとし、着色してはなりません。 1、圖示原則上應依據製圖法進行繪圖,且應為黑色、鮮明、不容易消失,且不可著上顏色的圖。 4.図面として採用できる写真 (1)製図法に従って作図することが極めて困難なものであって、顕微鏡写真、X線写真、結晶構造、金属組織、繊維の形状、粒子構造、生物の形態、オシロ波形、電気泳動、セラミック材料の組織、コロイド、薄膜、クロマトグラフ、基板上に形成された微細なパターン、ディスプレー上に表示した中間調画像及びガラスの切断面の状態を表している写真は、図面として採用されます。 ただし、写真は明瞭なものであり、かつ、公報等に鮮明に掲載することができるものに限られます。 (2)図面として採用される写真を添付するときは、明細書の「【図面の簡単な説明】」の欄に何を表した顕微鏡写真であるのように、写真であることをを明記して下さい。 (3)色彩写真及び青写真は、正式の図面としては認められませんが、参考写真又は参考図面として提出することができます。この場合、これらの参考写真及び参考図面は正式の図と同一の用紙に記載してはなりません。また、参考写真又は参考図面の説明は、明細書の「【図面の簡単な説明】」の欄に記載してはなりません。参考写真及び参考図面の説明が必要な場合は、当該参考写真又は参考図面の余白に記載して下さい。 4、能夠採用照片作為圖示 (1)利用製圖法非常難以製圖的圖示,例如「顕微鏡写真、X線写真、結晶構造、金属組織、繊維の形状、粒子構造、生物の形態、オシロ波形、電気泳動、セラミック材料の組織、コロイド、薄膜、クロマトグラフ、基板上に形成された微細なパターン、ディスプレー上に表示した中間調画像及びガラスの切断面の状態を表している」等的照片,係能 夠被採用作為圖示。但是,僅限於清楚的且係能夠被明確地揭示於公報等中的照片。

塑料模具课程设计说明书

南昌航空大学 塑料成型工艺及模具设计 课程设计说明书 题目:肥皂盒底盖塑料模具设计 专业:模具设计与制造 班级: 姓名:简洪伟 学号:---------------------------- 指导老师: 时间:2010年4月28日

引言 本说明书为塑料注射模具设计说明书,是根据塑料模具手册上的设计过程及相关工艺编写的。本说明书的内容包括:目录、课程设计指导书、课程设计说明书、参考文献等。 编写本说明书时,力求符合设计步骤,详细说明了塑料注射模具设计方法,以及各种参数的具体计算方法,如塑件的成型工艺、塑料脱模机构的设计。 本说明书在编写过程中,得到江五贵老师和同学的大力支持和热情帮助,在此谨表谢意。 由于本人设计水平有限,在设计过程中难免有错误之处,敬请各位老师批评指正。 设计者:简洪伟 2010.4.28

课程设计指导书 一、题目: 塑料肥皂盒材料:PVC 二、明确设计任务,收集有关资料: 1、了解设计的任务、内容、要求和步骤,制定设计工作进度计划 2、将UG零件图转化为CAD平面图,并标好尺寸 3、查阅、收集有关的设计参考资料 4、了解所设计零件的用途、结构、性能,在整个产品中装配关系、技术要求、生产批量 5、塑胶厂车间的设备资料 6、模具制造技能和设备条件及可采用的模具标准情况 三、工艺性分析 分析塑胶件的工艺性包括技术和经济两方面,在技术方面,根据产品图纸,只要分析塑胶件的形状特点、尺寸大小、尺寸标注方法、精度要求、表面质量和材料性能等因素,是否符合模塑工艺要求;在经济方面,主要根据塑胶件的生产批量分析产品成本,阐明采用注射生产可取得的经济效益。 1、塑胶件的形状和尺寸: 塑胶件的形状和尺寸不同,对模塑工艺要求也不同。 2、塑胶件的尺寸精度和外观要求: 塑胶件的尺寸精度和外观要求与模塑工艺方法、模具结构型式及制造精度等有关。 3、生产批量 生产批量的大小,直接影响模具的结构型式,一般大批量生产时,可选用一模多腔来提高生产率;小批量生产时,可采用单型腔模具等进行生产来降低模具的制造费用。 4、其它方面 在对塑胶件进行工艺分析时,除了考虑上诉因素外,还应分析塑胶件的厚度、

放大镜注塑模具毕业设计说明书

目录 摘要 (Ⅰ) PMMATRACT (Ⅱ) 前言 (1) 第一章绪论 (2) 1.1 注塑模具发展的概况 (3) 1.2 注塑模具发展的国内外现状 (3) 1.3塑料模具的特点 (3) 1.4 注塑模具设计的要求及程序 (4) 1.5本文的主要研究工作 (4) 第二章制件结构的设计工艺性 (5) 2.1 制件结构设计 (5) 2.2 结构工艺性分析 (7) 2.3 外壳材料的选择 (7) 2.4小结......................................... .. (8) 第三章注射机的型号选择 (8) 3.1 注塑机成型参数计算 (8) 3.2小结......................................... .. (9) 第四章模具结构的分析与设计 (10) 4.1 总体结构 (10) 4.2 行腔数目及排布 (10) 4.3 分型面的选择和排气系统的确定及浇注系统的设计 (11) 4.3.1 分型面的设计 (11) 4.3.2排气系统的设计 (13) 4.3.3浇注系统的设计 (14) 4.4 成型零部件的工作尺寸计算 (17) 4.4.1成型零件的结构设计 (17) 4.4.2成型零件的工作尺寸计算 (18) 4.4.3模具型腔侧壁厚度和底版厚度计

算 (20)

4.5 导柱导向机构的设计 (20) 4.6 脱模机构的设计 (21) 4.7 冷却系统的设计 (25) 4.7.1温度调节系统设计原则 (25) 4.7.2冷却水道回路的布置 (25) 4.8 成型设备的校核 (26) 4.9小结............ ............... ............. . (26) 结论 (28) 参考文献 (29)

塑料盖模具设计说明书

目录 1.塑料工艺性分析 (2) 2.选注射机规格 (4) 3.分型面选择 (5) 4.浇注系统设计 (7) 4.1浇口套设计 (7) 4.2分流道设计 (8) 4.3浇口设计 (9) 4.4冷料穴设计 (9) 5.成形零部件设计 (9) 5.1成形零件结构设计 (9) 5.2成形零件工作尺寸设计 (9) 5.3型腔壁厚计算 (10) 6.模架的确定 (11) 7.排气槽设计 (13) 8.脱模机构设计 (13) 9.导向与定位机构设计 (14) 10.模具冷却系统的设计与计算 (17) 11.参考文献 (19)

1.塑件工艺性分析 1.1.1 塑件结构分析 由塑件零件图可见,该塑件为一圆形塑料盖。外形结构较为复杂,倒角较多,要求外表面连接光滑,瓶盖上部有通孔。 1.1.2 塑件零件图技术要求分析 由塑件零件图技术要求可见,此零件材料为PP(聚丙烯),可以批量生产,未注尺寸公差等级按聚丙烯高精度查取,查得公差等级为5级,各配合尺寸要求一般,所以制造的模具精度取一般精度即可满足要求。因为塑件采用批量生产,所以型腔板和型芯的硬度、耐磨性能要求比较高。 1.2 塑件材料的成形特点和工艺参数 塑件材料为聚丙烯,其特点如下: 共聚物型的PP材料有较低的热变形温度(100℃)、低透明度、低光泽度、低刚性,但是有更强的抗冲击强度,PP的冲击强度随着乙烯含量的增加而增大。PP的维卡软化温度为150℃。由于结晶度较高,这种材料的表面刚度和抗划痕特性很好。PP不存在环境应力开裂问题。 PP的熔体质量流动速率(MFR)通常在1~100。低MFR的PP 材料抗冲击特性较好但延展强度较低。对于相同MFR的材料,共聚型的抗冲强度比均聚型的要高。由于结晶,PP的收缩率相当高,一般为1.6~2.0%。 聚丙烯的主要成形特点:

塑料模具说明书

塑料模具说明书 文稿归稿存档编号:[KKUY-KKIO69-OTM243-OLUI129-G00I-FDQS58-

模具设计与制造技能训练设计说 明书 设计题目: 设计者: 班级: 指导教师: 哈尔滨理工大学 2013年 12 月 26 日 摘要 论文根据工程实际的需要完成底座盖的注射模设计。在设计中采用塑料注射成型论文中具体分析了产品的工艺性,确定了所采用塑料的工艺参数和所采用的成型设备,确定了模具制作的总体方案,分析并解决了模具的总体结构和各工作部分的具体结构,并进行了一些必要的尺寸计算和强度的校核。论文中还对分型面、浇注系统、脱模机构和温度调节系统进行了分析设计,完成了工件工程图设计,圆满完成了模具设计所要求的各项工作。 本文中针对底座盖注射模具制定出合理的设计结构,其中包括成型部分及其零部件设计,浇注系统设计,脱模机构设计,冷却系统设计等。根据分析,设计了一套塑料注射模具,并对模具以及主要零件进行了CAD绘图。 关键字:注射模具,浇注系统,脱模机构,冷却系统 目录

第1章前言 光阴似梭,大学三年的学习一晃而过,为具体的检验这三年来的学习效果,综合检测理论在实际应用中的能力,除了平时的考试、实验测试外,更重要的是理论联系实际,即此次设计的课题为闹钟后盖的注塑模具。 本次毕业设计课题来源于生活,应用广泛,但成型难度大,模具结构较为复杂,对模具工作人员是一个很好的考验。它能加强对塑料模具成型原理的理解,同时锻炼对塑料成型模具的设计和制造能力。 本次设计以注射底座盖模具为主线,综合了成型工艺分析,模具结构设计,最后到模具零件的加工方法,模具总的装配等一系列模具生产的所有过程。能很好的学习致用的效果。在设计该模具的同时总结了以往模具设计的一般方法、步骤,模具设计中常用的公式、数据、模具结构及零部件。把以前学过的基础课程融汇到综合应用本次设计当中来,所谓学以致用。在设计中除使用传统方法外,同时引用了CAD、Pro/E等技术,使用Office软件,力求达到减小劳动强度,提高工作效率的目的。 本次设计中得到了戴老师的指点。同时也非常感谢邵阳学院各位老师的精心教诲。 由于实际经验和理论技术有限,设计的错误和不足之处在所难免,希望各位老师批评指正。

日语翻译岗位说明书

日语翻译岗位说明书 日语翻译岗位说明书 用日语来表达另一种语言或用另一种语言表达日语,这种日语与其它语言的互相表达活动,称为日语翻译。从事日语翻译的工作者,简称日语翻译。 日语翻译岗位职责 1、提供口译、笔译服务,负责商务会议、内部管理会议的现场翻译; (女,31岁)自我评价A.个性沉稳。喜欢团队合作。乐于学习、乐于分享。B.工作严谨,认真负责。敬业、忠诚。C.社会发展迅速,期许自己能进入新的领域,学到新的知识,接受新的挑战。个人能力:A.热爱学习新的事物。毕业后持续进修英语、日语,工作期间多次参加相关的检定考核。B.熟悉操作OFFICE软件,并能保持输入速度与正确度。C.对进出口申报有基本了解。希望今后从事跟外语有关的工作。诚盼贵公司能给本人一个机会,能为贵公司服务,共同成长、进步。 2、负责工程行业内部相关文件、资料的书面翻译,保证翻译质量; 3、接受主管的分配的翻译任务; 4、翻译资料的整理收集、知识管理; 5、翻译并与翻译团队成员沟通协作;

6、参加部门内开展的专业培训与交流,提高翻译的专业水平。 日语翻译岗位要求 1、一般要求日语相关等级证书,口译、笔译俱佳,流利的日语听说读写能力,精通中外互译,中文文笔优秀; 2、形象气质佳,良好的沟通、协调能力及亲和力; 3、性格外向,工作高效,有责任心,执行力强; 4、熟练使用各类办公软件; 5、具有较强的中文文字表达能力,文笔通顺流畅; (2)置业顾问每日须完成5个客源跟进,注明跟进结果,秘书每日进行统计,每周上报一次,少一个新增客源上交快乐基金5元。 6、工作认真细致、思维敏捷,责任心强; 7、具备良好的职业道德和素养,保守商业机密; 8、熟悉日国地理及风土人情。 领导财务部、人力资源部等分管部门开展工作:领导建立健全公司财务管理制度,组织制定财务政策,审批重大财务支出;领导建立健全公司人力资源管理制度,组织制定人力资源政策,审批重大人事决策。 日语翻译关键技能 专业能力 日语英语读写能力中文文笔

注塑模具报价方法

1.经验计算法 模具价格=材料费+设计费+加工费与利润+增值税+试模费+包装运输费各项比例通常为: 材料费:材料及标准件占模具总费用的15%-30%; 加工费与利润:30%-50%; 设计费:模具总费用的10%-15%; 试模:大中型模具可控制在3%以内,小型精密模具控制在5%以内; 包装运输费:可按实际计算或按3%计; 增值税:17% 2.材料系数法 根据模具尺寸和材料价格可计算出模具材料费. 模具价格=(6~10)*材料费 锻模,塑料模=6*材料费 压铸模=10*材料费 模具报价估计 1、首先要看客户的要求,因为要求决定材料的选择以及热处理工艺。

2、选择好材料,出一个粗略的模具方案图,从中算出模具的重量(计算出模芯材料和模架材料的价格)和热处理需要的费用。(都是毛胚重量) 3、加工费用,根据模芯的复杂程度,加工费用一般和模芯材料价格是~3:1,模架的加工费用一般是1:1。 4、风险费用是以上总价的10%。 5、税 6、设计费用是模具总价的10%。 模具的报价策略和结算方式 模具的报价与结算是模具估价后的延续和结果。从模具的估价到模具的报价,只是第一步,而模具的最终目的,是通过模具制造交付使用后的结算,形成最终模具的结算价。在这个过程里,人们总是希望,模具估价=模具价格=模具结算价。而在实际操作中,这四个价并不完全相等,有可能出现波动误差值。这就是以下所要讨论的问题。 当模具估价后,需要进行适当处理,整理成模具的报价,为签定模具加工合同做依据。通过反复洽谈商讨,最后形成双方均认可的模具价格,签订了合同。才能正式开始模具的加工。 一、模具估价与报价、报价与模具价格 模具估价后,并不能马上直接作为报价。一般说来,还要根据市场行情、客户心理、竞争对手、状态等因素进行综合分析,对估价进行适当的整理,在估价的基础上增加10-30%提出第一次报价。经过讨价还价,可根据实际情况调低报价。但是,当模具的商讨报价低于估价的10%时,需重新对模具进行改进细化估算,在保证保本有利的情况下,签订模具加工合同,最后确定模具价格。

注塑模具说明书摘要

摘要 塑料成型是塑料加工中最普遍的方法,作为塑料成型加工的工具之一的塑料注射模具,在质量、精度、制造周期,以及注射过程中的生产效率等方面影响着产品的质量、产量、成本。产品的更新换代对模具设计水平有了更高的要求。 本设计以电视机遥控器电池盖的注塑模具设计为主要内容,详细介绍了注射模的设计的一般流程,注塑模具的设计一般包括:注塑机的选用,浇注系统的设计,成型零件的设计,抽芯机构的设计,冷却系统的设计以及注塑机参数的校核。在注射模中,模具设计和程序控制的改善,越来越多地依赖于CAD\CAE技术,如基于PROE/MOLDESIGN的模具型腔设计,基于PROE/EMX的模架及零部件的设计和开模仿真,基于MOLDFLOW的模流分析。 关键词:塑件,注塑机,分型面

Abstract The plastic molding is the most popular plastic processing method of plastic molding process, as one of the tools of plastic injection mould, in quality, accuracy, manufacturing cycle, and in the process of injection production efficiency affect the quality of the products, production, costs. The upgrading of products to mold design standards have higher requirements. This design with television remote control the cover of injection mold design as the main content, detailed introduces the design of injection mould the general flow of injection mold design, the general include: the selection of injection molding machine, the design of gating system, the design of the molding part, core-pulling mechanism design, the design of the cooling system and injection molding machine parameters of checking. In injection mould, mould design and program control improved, more and more dependent on CAD/CAE technology, such as PROE/MOLDESIGN based on the mold cavity design based on PROE/EMX, the mode of the frame and parts design and open imitate true, based on MOLDFLOW of mold flow analysis. Keywords:Plastic parts,Injection molding machine,Parting surface

手机壳注塑模具设计说明书

本科毕业论文(设计) 题目手机壳模具设计与结构设计作者 机械工程学院 学院 专业料成型与控制工程 学号 指导教师 二〇一六年二月二十二日

摘要 本次设计就是将手机壳作为设计模型,将注塑模具的相关知识作为依据,阐述塑料注塑模具的整体设计过程。 该毕业设计的内容是手机壳的注塑模具,材料为PC,根据其结构形状特点以及通过对手机壳成型工艺的正确分析,确定型腔的总体布局,选择分型面,确定脱模方式,设计浇注系统等;同时本文对注塑模具进行简要介绍,对注塑模具中的主要零件进行设计计算,在设计过程中着重考虑其生产实际中的经济性和合理性。 关键词:注塑模具;注射成型;分型面

Abstract This design is the air refreshing agent box as a design model, the injection mold related knowledge as the basis, elaborated the whole design process of plastic injectio n mould. The content of graduation design is the injection mold of air refreshing agent box, the material is PC, according to the structure characteristics and the correct analysis of the air refreshing agent box molding process, to determine the overall layout of the cavity, the choice of parting surface, gating system design to determine the stripping method, etc.; at the same time this paper gives a brief introduction about the injection mould, the main parts of injection mold design and calculation, in the design process focuses on the actual production in the economy and rationality. Keywords:The plastic mold;the parametrization;;divides the profile

卡扣注塑模具说明书

1绪论 1.1我国塑料模具工业的发展现状 塑料模是塑料制品生产的基础之深刻含义,正日益为人们理解和掌握。当塑料制品及其成型设备确定之后,影响塑件质量及生产效益的因素,模具约占80%,大型塑料膜的设计技术与制造水平,标志着一个国家工业化的发展程度。 近年来,我国塑料制造水平已有较大提高。大型塑料模具已能生产单套重量达到50t以上的注射模,精密塑料模具的精度已达到2μm,制件精度很高的小模数齿轮模具及达到高光学要求的车灯模具等也已能生产,多腔塑料模具已能生产一模7800腔的塑封模;高速模具方面已能生产挤出速度达6m/min以上的高速塑料异型材挤出模具及主型材双腔共挤、双色共挤、软硬共挤、后共挤、再生料共挤出和低发泡钢塑共挤等各种模具。在生产手段上,模具企业设备数控化率已有较大提高,CAD/CAE/CAM技术的应用面已大为扩展,高速加工挤RP/RT等先进技术的采用也越来越多,模具标准件使用覆盖率挤模具商品化率都已有较大幅度的提高,热流道模具的比例也有较大提高。另外,三资企业的蓬勃发展进一步促进了塑料模具设计制造水平及企业管理水平的提高,有些企业已实现信息化管理和全数字化无图纸制造。 中国塑料模具无论是在数量上还是在质量、技术和能力等方面都有了很大的进步,但与国民经济发展的需求和世界先进水平先比,差距仍很大。一些大型、精密、复杂、长寿命的中高档塑料模具每年仍需大量进口。在总量供不应求的同时,一些低档塑料模具却供过于求,市场竞争激烈,还有一些技术含量不太高的中档塑料模具也有供过于求的趋势。 1.2我国塑料模具工业和今后的主要发展方向 经过近几年的发展,塑料模具的开发、创新和企业管理等方面已显出一些新的发展趋势,现综合如下:

一模四腔端盖注塑模具设计说明书

目录 一.设计任务————————————————2 二.设计目的————————————————2 三.对模具型芯和型腔的三维造型步骤说明 ————————————————3 1.模具型芯的三维造型步骤说明———————3 2.模具型腔的三维造型步骤说明———————8 四.运用MasterCam对模具型芯型腔进行加工仿真 ———————————————13 1.模具型腔————————————————13 2.模具型芯———————————————27 五.模具零件的机加工工艺文件————————36 六.模具的工作流程—————————————37 七.心得——————————————————38

一模四腔端盖注塑模具

我希望通过这次课程设计能巩固,扩大和强化自己所学到的理论知识与技能,提高自己设计计算,制图,编写技术文件的能力,在设计中培养自己的理论联系实际,严肃认真的工作作风和团结合作的精神,为我们最后进行的毕业设计和毕业后从事技术工作打下一个良好的基础。 三. 对模具型芯和型腔的三维造型步骤说明 用Pro/E软件进行三维造型 1 .1创建新对象 1在文件工具栏单击创建新对象 2 在类型选项组中选择零件,输入零件名称然后单击确定按钮。 1.2 创建模具型芯 1 拉伸1 (1)点击绘图区右侧工具栏的拉伸按钮,屏幕上方出现拉伸特征操控面板。 (2)单击放置/定义按钮,选取FRONT面,则弹出草绘界面。 (3)在内部草绘区绘制一个300×300的正方形,单击确定按钮,系统返回零件设计模式。 (4)在操控面板中指定拉伸深度为20,单击完成图标完成拉伸特征的建立。 2 定基准点PNT0 (1)点击绘图区右侧工具栏的基准点按钮,屏幕将弹出基准点的特征操控面板。 (2)在放置命令下点击拉伸体的一个300×300的面,在距2个轴线各75的地方确定基准点。 3定基准面DTM1 (1)点击绘图区右侧工具栏的基准面按钮,屏幕将弹出基准面的特征操控面板。 (2)在放置命令下点击刚创建的PNT0,再点击面F5,使其穿过PNT0并与F5平行。 然后单击确定按钮。 4旋转1 (1)点击绘图区右侧工具栏的旋转按钮,屏幕上方出现旋转特征操控面板。 (2)单击放置/定义按钮,选取TOP面,则弹出草绘界面。 (3)在内部草绘区单击复制按钮,复制长方形的上边线,在PNT0点处画旋转轴然后向图形中心轴方向画50的线在向上画46的线,将其封闭成一个长方形,如下图所示。

放大镜注塑模具毕业设计说明书

目录 摘要 (Ⅰ) P M M AT R A C T (Ⅱ) 前言 (1) 第一章绪论 (2) 1.1注塑模具发展的概况 (3) 1.2注塑模具发展的国内外现状 (3) 1.3塑料模具的特点 (3) 1.4注塑模具设计的要求及程序 (4) 1.5本文的主要研究工作 (4) 第二章制件结构的设计工艺性 (5) 2.1制件结构设计 (5) 2.2结构工艺性分析 (7) 2.3外壳材料的选择 (7) 2.4小结 (8) 第三章注射机的型号选择 (8) 3.1注塑机成型参数计算 (8) 3.2小结 (9) 第四章模具结构的分析与设计 (10) 4.1总体结构 (10) 4.2行腔数目及排布 (10)

4.3 分型面的选择和排气系统的确定及浇注系统的设计 (11) 4.3.1 分型面的设计 (11) 4.3.2排气系统的设计 (13) 4.3.3浇注系统的设计 (14) 4.4成型零部件的工作尺寸计算 (17) 4.4.1成型零件的结构设计 (17) 4.4.2成型零件的工作尺寸计算 (18) 4.4.3模具型腔侧壁厚度和底版厚度计算 (20) 4.5导柱导向机构的设计 (20) 4.6脱模机构的设计 (21) 4.7冷却系统的设计 (25) 4.7.1温度调节系统设计原则 (25) 4.7.2冷却水道回路的布置 (25) 4.8 成型设备的校核............................................26 4.9小结.. (26) 结论 (28) 参考文献 (29)

前言 随着社会的发展,人们对生活产品的要求也越来越广。其中包括种类丰富的塑料产品,例如:一些电器材料、厨房用具、生活用品。不但种类多而且小形状多样。注塑模具设计可以根据人们的具体要求进行产品的尺寸设计,最大程度的满足了用户的需求。因此注塑模具设计成了当今社会发展必不可缺少的行业。目前世界上塑料的体积产量已经赶上和超过了钢铁,成为当前人类使用的第一大类材料。我国的塑料工业正在飞速发展,塑料制品的应用已经深入到国民经济的各个部门,塑料制品与模具设计是塑料工程中的重要组成部分,是塑料工业中不可缺少的环节。塑料成型模具是成型塑料制品的工具。从2003年我国模具进口的海关统计资料可知,塑料模具占据了模具进口总量的57%,而

塑料模具设计说明书样本

湖南工学院 课程设计设计课题注塑模具设计 设计学院机械工程学院 设计班级成型1001班 设计者姓名原育民 设计时间年 12月

目录 1. 塑件的工艺分析 (4) 1.1塑件的成型工艺性分析 (4) 1.1.1 塑件材料ABS的使用性能 (5) 1.1.2 塑件材料ABS的加工特性 (5) 1.2 塑件的成型工艺参数确定 (6) 2 模具的基本结构及模架选择 (6) 2.1 模具的基本结构 (6) 2.1.1 确定成型方法 (6) 2.1.2 型腔布置 (7) 2.1.3 确定分型面 (7) 2.1.4 选择浇注系统 (8) 2.1.5 确定推出方式 (8) 2.1.6 侧向抽芯机构 (9) 2.1.7选择成型设备 (9) 2.2 选择模架 (11) 2.2.1 模架的结构 (11) 2.2.2 模架安装尺寸校核 (11) 3 模具结构、尺寸的设计计算 (12) 3.1 模具结构设计计算 (12) 3.1.1 型腔结构 (12) 3.1.2 型芯结构 (12)

3.1.3 斜导柱、滑块结构 (12) 3.1.4 模具的导向结构 (12) 3.2 模具成型尺寸设计计算 (13) 3.2.1 型腔径向尺寸................. 错误!未定义书签。 3.2.2 型腔深度尺寸................. 错误!未定义书签。 3.2.3 型芯径向尺寸................. 错误!未定义书签。 3.2.4 型芯高度尺寸................. 错误!未定义书签。 3.3 模具加热、冷却系统的计算 (15) 3.3.1 模具加热..................... 错误!未定义书签。 3.3.2 模具冷却..................... 错误!未定义书签。 4. 模具主要零件图及加工工艺规程.......... 错误!未定义书签。 4.1 模具定模板零件图及加工工艺规程. 错误!未定义书签。 4.2 模具侧滑块零件图及加工工艺规程. 错误!未定义书签。 4.3 模具动模板( 型芯固定板) 零件图及加工工艺规程错误! 未定义书签。 5 模具总装图及模具的装配、试模.......... 错误!未定义书签。 5.1 模具的安装试 模..................................................... ................错误!未定义书签。 5.2. 试模前的准备.................. 错误!未定义书签。 5.3模具的安装及调试 (20) 5.4 试模 (21)

套管塑料模具设计说明书

《套管塑料模具设计》 毕业设计说明书 设计题目:套管塑料模具设计 学生姓名:朱宏栋 学号: 2 系别:机电工程系 专业班级:机电模具2班 指导教师:吴光辉 起止时间:2015年12 月 21日——2015年12 月 28 日

目录 套管塑料模设计 (4) 1、塑件的工艺分析 (5) 1.1、塑件的原材料分析 (5) 1.2、塑件的尺寸精度分析 (5) 1.3、塑件表面质量分析 (6) 1.4、塑件的结构工艺分析 (6) 2、成型设备选择与塑件注射工艺参数确定 (6) 2.1、计算塑件的体积 (6) 2.2、注塑机的初步选择 (7) 2.3、塑件注射工艺参数的确定 (7) 3、注射模的结构设计 (8) 3.1、分型面的选择 (8) 3.2、型腔数目的确定及型腔的排列 (9) 3.3、浇注系统的设计 (9) 3.4、型芯、型腔结构的确定 (11) 3.5、推件方式的选择 (11) 3.6、侧抽芯机构设计 (12) 4模具设计有关尺寸计算(型芯型腔图如下) (12) 型芯 (13)

4.1型腔和型芯工作尺寸计算 (13) 4.2、抽芯机构零件设计与计算 (14) 4.3、模板尺寸设计 (16) 4.4、导向机构的设计 (16) 5、冷却系统的设计 (16) 6、注射机有关参数的校核 (17) 6.1、注射压力校核 (17) 6.2、安装尺寸校核 (17) 6.3、最大行程校核 (17) 6.4、推出装置校核 (17) 7、模具装配图 (17) 设计小结 (18) 参考文献 (18)

套管塑料模设计 摘要:本设计分析塑料的特性及其对注塑工艺的影响,介绍了套管塑料模具主要零部件的尺寸计算方法,注塑模结构及工作过程。根据套管零件的特点确定了塑料模结构,达到了塑件的尺寸精度。 针对塑件脱模过程中的难点,设计了一种非常规抽芯的塑料模结构,并对模具设计与制造中的一些关键问题加以详述。同时对浇注系统,顶出机构也作了简要说明。 关键词:注塑模;设计;套管;抽芯机构;侧向抽芯 前言: 随着中国当前的经济形势的高速发展,在“实现中华民族的伟大复兴”口号的倡引下,中国的制造业也蓬勃发展;而模具技术已成为衡量一个国家制造业水平的重要标志之一,模具工业能促进工业产品生产的发展和质量提高,并能获得极大的经济效益,因而引起了各国的高度重视和赞赏。在日本,模具被誉为“进入富裕的原动力”,德国则冠之为“金属加工业的帝王”,在罗马尼亚则更为直接:“模具就是黄金”。可见模具工业在国民经济中重要地位。我国对模具工业的发展也十分重视,早在1989年3月颁布的《关于当前国家产业政策要点的决定》中,就把模具技术的发展作为机械行业的首要任务。 近年来,塑料模具的产量和水平发展十分迅速,高效率、自动化、大型、长寿命、精密模具在模具产量中所战比例越来越大。套管注射模具就是将塑料先加在注塑机的加热料筒内,塑料受热熔化后,在注塑机的螺杆或柱塞的推动下,经过喷嘴和模具的浇注系统进入模具型腔内,塑料在其中固化成型。 本次课程设计的主要任务是塑料模具的设计,也就是设计一副注塑模具来生产插套管塑料件产品,以实现自动化提高产量。针对套管塑料模的具体结构,通过此次设计,使我对模具的设计

模具使用说明书

(三)模具使用注意事项 1.总则: 为使模具正确、合理使用,确保模具使用精度,模具有如下注意事项: 2.内容 2.1生产前的准备 2.1.1生产前首先察看《模具安装说明》核对注射设备是否与设计相符。核对模具周界、厚度、定位圈、浇口套、顶出孔距和模具其他数据是否符合所用设备。并熟悉模具结构及注意事项,确认模具吊装向上标志。 2.1.2核对所用塑料是否符合设计要求。 2.2上模 2.2.1上模人员办理出库手续后,对领用模具完好性进行全面验证,确认符合要求后方可领出模具 2.2.2模具吊装时,必须使用吊环,严禁将水管接头和螺栓当作吊装挂具使用,吊环尺寸必须正确、吊环必须拧紧。深度应大于螺纹直径的1.5倍,吊装过程中人不能位于模具下方。 2.2.3模具吊装时,动静模连接紧固板必须连接可靠。 2.2.4上模人员根据模具和设备特点,选择压板、螺栓及垫块、助力器、定位圈、扳手等按定臵管理要求分类放臵在专用工具车上,推至规定区域。 2.2.5工艺人员应检查并清理注塑机动、静模座板及导轨的灰垢使之清洁、干净,将注塑机动、静板磕、碰伤处理光洁,并根据模具形状检查注塑机顶出杆排列,应优先按长方形四根顶杆排列且与模具顶杆孔位臵相符。调节注塑机顶出杆高度使其一致并固定可靠,高度差控制在±0.1mm范围内。以保证制品被顶出时受力均匀一致。 2.2.6上模人员在模具起吊时确认吊装平衡,安全可靠,方可起吊,起吊过程要注意确保人身、设备、模具安全。 2.2.7将模具吊入注塑机动、静板之间,使定位圈与塑机定位孔以及模具顶出孔对正,调节模具使模具与螺栓间隔均匀一致平衡后,用手动将模具夹紧。 2.2.8模具安装到注射机上,紧固力要足够,模具不能错位;如用压板紧固应加垫片,紧固螺钉的旋入位臵应以靠近模体为宜,紧固螺钉数量要足够且布臵的位臵应使模具受力均匀,垫块应与模具前后固定板厚度保证一致,强度可靠,且按杠杆原理放在压板另一端下部,使压模力最大,即s 摘要 模具的生产技术水平已成为衡量一个国家的水平的产品制造商的一项重要指标,因为模具决心很大程度上质量、效率和开发新产品的能力。目前,中国的工业生产的特点是产品的多样性、更新快和激烈的市场竞争。 光阴似梭,大学三年的学习一晃而过,为具体的检验这三年来的学习效果,综合检测理论在实际应用中的能力,除了平时的考试、实验测试外,更重要的是理论联系实际,即此次设计的课题为笔筒的注塑模具。本次设计以笔筒模具为主线,综合了成型工艺分析,模具结构设计,最后到模具零件的加工方法,模具总的装配等一系列模具生产的所有过程。在设计该模具的同时总结了以往模具设计的一般方法、步骤,模具设计中常用的公式、数据、模具结构及零部件。把以前学过的基础课程融汇到综合应用本次设计当中来,所谓学以致用。在设计中除使用传统方法外,同时引用了CAD、Pro/E等电脑软件,使用Office工具等现代化的电脑手段,力求达到减小劳动强度,提高工作效率的目的。 本次设计中得到了诸位老师的指点,非常感机械学院各位老师的精心教诲。 由于实际经验和理论技术有限,本设计的错误和不足之处在所难免,希望各位老师批评指正。 关键词:笔筒、点浇口、注塑模 ABSTRACT Here to enter the need to turn over a source of plastic materials, low price, quality and performance characteristics. it is in computers and mobile phones, cars and electrical and electronics, instruments, appliance and products manufacturing is an alternative to the role of the most widely used. an injection is a thermoplastic - concrete shape of the main method, the scope of application is very large. Been shaping the plastic materials in rolls of the material being heated, which has become a highly fluid bolts, or as the pressure of tools, the melted by regulated by a high pressure injection mould of form, after a cooling and solidify, and then die from the adjustment, as of plastic. The product is of daily use of plastic bottle, and with high practicability. the product design for mass production, the design molds to have high molding efficiency, the system can automatically release, in addition to ensure the quality of the surface forms a side gate and therefore use single cent for the injection, the side gate automatically release the structure of the type. the machine mold is a choice of a module four chambers structure, the system uses the side gate to push out of shape, form a board with the agency to complete the forms of the launch of the process. Key words:injection;side gate;a core. 使用说明书 Ultrasonic Cleaning Machine operation instructions 使用前请仔细阅读,并妥善保管,以备日后参考 深圳市伟科自动化设备有限公司SHENZEHN WeiKe ULTRASONIC EQUIPMEMT CO.,LTD 目录 一、设备概述 二、机器外型 三、结构组成 四、功能说明 五、技术参数 六、操作流程 七、控制面板 八、操作说明 九、性能特点 十、维护保养 十一、注意事项 一、设备概述 LSA-E20/2400超声波清洗机,清洗的原理是超声波发生器将工 频电能转变成28KHz的高频电信号,通过高频电缆输送到换能器上,通过换能器转换成高频的机械振动,传播到清洗液中,产生强有力的超声振动,从而将污垢震落,达到对物体实行高效清洗的目的。本机取代了传统浸洗、刷洗、压力冲洗、振动清洗和蒸汽清洗等工艺方法,安全可靠五损伤,对工件表面、内孔和隐蔽处清洗效果更好,清洁度更高,并且清洗速度快,提高了生产效率。一道超声波清洗,二道超声波精洗,三槽漂洗,超声波清洗槽每槽均可独立控制时间、加热恒温、报警提醒,配置独立循环装置,每槽均配置先进的溢流工艺,可确保清洗液相对洁净。 二、机器外型 三、结构组成 LSA-E20/2400超声波清洗机主要由: 1、第一槽超声波清洗; 2、第二槽超声波清洗; 3、第三槽清水漂洗; 4、循环过滤系统; 5、自动温控加热系统; 6、电器控制系统; 7、清洗定时装置 8、定时报警装置 四、功能说明 1.超声波发生器:由超声波发生器产生28kHz的超声波电信号,提供给超声波换能器; 2.超声波换能器:将超声波发生器产生的超音频电转换成高频机械振动的机械能而传播到清洗液中,从而实现超声波清洗; 3.第一超声波清洗槽: 被清洗工件在该槽内第一次清洗即粗洗,以去除物件表面大部分污垢; 4.第二超声波清洗槽: 该槽内对工件进行第二次清洗,以达到更好的清洗效果; 5.第三漂洗槽 对经过超声波清洗后的工件,用清水加以漂清; 6.各槽均配有自动控制间接式加热系统:加热并自动控制各槽洗液的温度,以达到清洗工艺的最佳要求; 7.超声波槽过滤系统:对超声波清洗槽内清洗剂进行过滤,令清洗剂保持较长的清洗能力; 8.各槽均配置液位控制器,控制进水量; 9.各槽进水及排水均配有电磁阀,自动控制进排水,满出的液体经锯齿形溢流,通过溢流口溢出。 10.时间定时器根据设定时间,清洗完毕后,自动报警提醒操作人员。 五、技术参数 1.整机重量: 270Kg注塑模具设计说明书+cad图

三槽式超声波清洗机使用说明书中文版日文版