DEH操作说明

索引

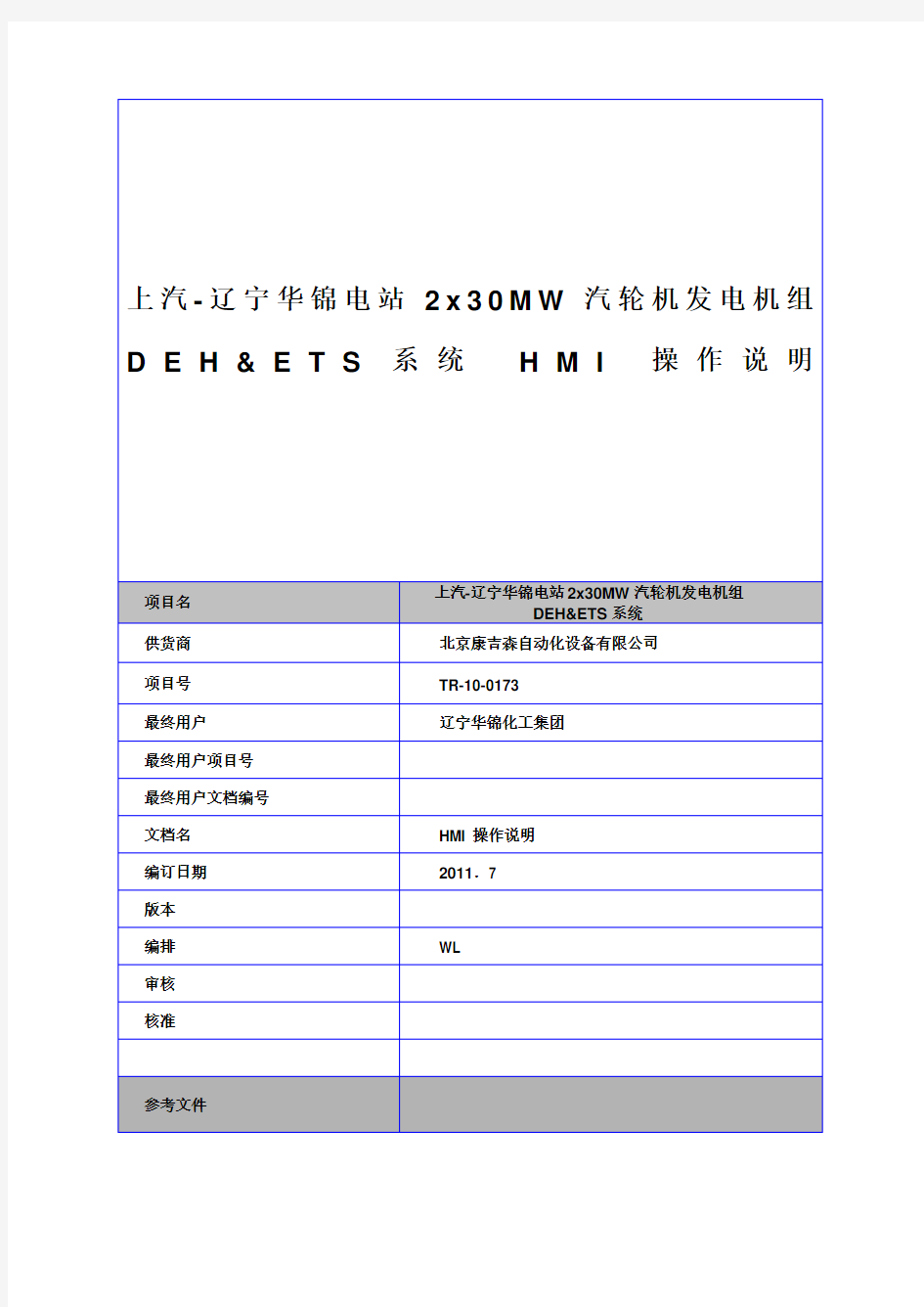

1摘要

上汽-辽宁华锦电站2x30MW汽轮机发电机组DEH&ETS系统由T RICONEX公司TRICON系统实现。操作员站通过以太网与主控制器通信,操作员使用安装在操作站上的TRI-VIEW来监视和控制机组运行。

2操作界面

操作说明简单介绍了如何使用各操作和监视画面进行操作和控制。在整个控制过程中,机组的转速控制,负荷控制和抽汽压力控制操作说明将在第三部分作详细介绍。使用本系统操作界面可以监视和控制4#和5#汽轮机。

2.1系统登录界面

图1: 系统管理界面

操作站上的TRI-VIEW运行后,首先出现的是系统管理界面。操作系统采用二级安全级别:Operator(操作员级别)和Manger(管理员级别)。根据使用者的权限可以在此画面上进行如下操作:

1、点击“用户登录”,打开用户登录画面;

2、点击“进入系统”,进入系统操作画面;

3、点击“退出系统”,关闭TRI-VIEW执行程序(管理员级别);

在弹出的“用户登陆”窗口中输入用户名和密码后,如过输入信息正确,管理界面的左边白色区域处显示当前用户名。当前用户将根据操作级别进行责任范围内的相关操作。只有管理员才能决定停机联锁条件是否需要旁路。

2.2上、下状态栏和主菜单

系统主要的操作界面均由3部分组成,分别是位于屏幕上、下的信息栏和位于屏幕中央的显示操作面板。

系统界面的上信息栏如图2 所示。系统的报警栏,画面切换按钮,系统在运行过程中的通讯状态,现场机柜间的系统报警和电源报警,系统强制点数都在此栏中显示。此外当前用户和日期时间也显视在上信息栏中,用户还可以点击“用户管理”,在弹出的登陆对话框中输入用户名和密码来直接切换不同用户,以便进行不同操作。

图 2: 上信息栏

系统界面的下信息栏如图3所示。主要显示了主要运行参数,供操作员查询参考。

图 3: 下信息栏

2.3主控制面板

点击上信息栏中的“主画面”,主控制面板如图4所示。机组的主要操作和控制均在此面板中由操作员操作实现。

在主控制画面中,分为2个功能区域。最上面为机组调门的状态显示,本机组有1个主汽门,4个高调门和4个中调门,此区域显示了各个调门的给定值和反馈值以及相关的柱状图。下部分显示了机组运行时的状态灯屏,转速、功率、抽汽和背压的状态值,各种控制按钮和升速曲线图。帮助操作员完成系统各种控制功能。

图 4: 主控制画面

2.4本体画面

点击上信息栏中的“本体画面”,本体画面如图5所示。本体画面主要显示了机组本体的各项温度、转速、振动、位移和胀差等重要参数。每个参数都以中文描述和当前值得形式显示。当相关参数出现故障时,中文描述会变成黄色显示。

图 5: 本体画面

2.5报警画面

点击上信息栏中的“报警”,报警画面如图6所示。当有报警出现时,报警栏中会出现红底白字的报警条,显示了报警的位号、描述、时间等信息。点击“报警确认”可以确认报警;如果报警未消失,报警条会变为白底红字;如果报警消失了,报警条会自动消失。

图 6:报警画面

2.6历史报警

点击上信息栏中的“历史报警”,历史报警画面如图7所示。画面主要记录了所有曾经发生过的报警。

图 7:历史报警画面

2.7趋势

点击上信息栏中的“趋势”,趋势画面如图8所示。趋势画面主要分为2部分内容。画面的左边是历史趋势画面,记录了运行参数的历史趋势。可以通过趋势的工具条如图9所示,选择需要查看的参数值、时间等信息。画面的右边是实时趋势画面,显示了被选定的参数的实时趋势,可以通过如图9的工具条选择相关的参数。

图 8:趋势画面

图 9:趋势工具条

2.8联锁画面

点击上信息栏中的“联锁画面”,联锁画面如图10所示。联锁画面显示了所有的停机联锁条件。当联锁条件都正常时,其相对应的报警灯显示绿色;当联锁条件被触发时,其相对应的报警灯显示红色,并且停机联锁被触发,现场4个停机电磁阀失电停机,图中的电磁阀图标由正常绿色变为失电停机红色。同时,首先引起停机的条件的右侧会出现“FIRST”字体,表示此条件为“首出”信号。当联锁条件都恢复后,点击“停机复位”,可以复位“联锁停机”信号和“FIRST”首出信号。

机组的停机条件中有任意一个即停机,信号“1”为正常,“0”为停机。停机条件包括:

●润滑油超限停机三取二

●EH油超限停机三取二

●轴向位移超限停机

●振动超限停机

●胀差超限停机

●DEH保护停机包括:1、机械超速试验时,转速大于3400rpm,危机遮断器未动作;2、并网

后,转速探头故障;3、机组冲转时,主汽门开度大于30%,而转速低于200

●ETS超速停机

●电气来停机信号

●手动停机信号

●轴承回油温度高高停机

在“联锁停机”画面中,包含一个停机电磁阀的示意画面如图11所示。这个画面显示停机电磁阀的正常(绿色)和停机(红色)状态,并且可以进行停机电磁阀的动作试验。试验过程如下:当联锁条件已复位,汽机已挂闸后,可以进行试验,每次只能进行一个停机电磁阀的试验,实验结束油压恢复后才能进行下一个试验。点击电磁阀的图标,弹出“停机电磁阀试验画面”如图12所示,点击“试验”,相应的电磁阀会失电泄油,对应的压力开关报警灯由绿色变成红色,表示试验成功;试验成功后,电磁阀会自动复位带电。如果试验失败,需要检修电磁阀后,重新进行试验。

图 10:联锁画面

图 11:停机电磁阀画面

图 12:停机电磁阀试验画面

2.9旁路画面

点击上信息栏中的“旁路画面”,旁路画面如图13所示。旁路画面只有工程师权限才能打开。画面中显示了工程师可以操作的旁路。每一个旁路投切回路由中文描述、回路号。“投入”“切除”显示灯和“旁路投切”按钮组成。点击“旁路投切”,弹出“旁路投切”画面如图14所示。点击“投入”和“切除”按钮可以对回路进行旁路的投切,同时相应的“投入”和“切除”显示灯也会以绿色显示。

图 13:旁路画面

图 14:旁路投切画面

2.10I/O表

点击上信息栏中的“I/O表”, I/O表如图15-19所示。I/O表显示了本系统中所有的硬件的通道状态,包括通道号、点名称、中文描述及点的状态等信息。I/O表中包括了4种类型的点表:数字量输入DI、数字量输出DO、模拟量输入AI、模拟量输出AO和脉冲量输入PI。在I/O表画面的右上角有翻页图标,可以进行前后翻页。

图 15: I/O表DI

图 16: I/O表DO

图 16: I/O表AI

图 16: I/O表AO

图 16: I/O表PI

3主要控制

包括机组转速控制,负荷控制和抽汽背压控制等绝大多数的控制和功能都在主控制画面中实现和完成。具体的控制项目已在第二部分罗列出来,详细的操作步骤和说明将在这部分具体介绍。

3.1启机前的准备

当准备启机时,操作员要进行系统复位,确定启动条件具备等环节。具体的操作步骤如下:步骤说明

步骤1 系统复位,成功复位后停机电磁阀带电;

步骤 2 挂闸;

步骤3 确定所有启动准备条件。

在主控制画面中点击“挂闸”按钮,弹出“机组挂闸”窗口(见下图)。当所有联锁条件正常且系统已复位,按下“挂闸”按钮,系统将建立控制油压。挂闸成功后“挂闸”按钮变为绿色。

在主控制画面中点击“启动允许”按钮,弹出“启动允许画面”窗口(见下图)。当所有启动条件具备时,即所有报警灯都变为绿色,按下“准备启动”按钮,如果启动条件满足系统将启动,同时“启动允许”指示灯将变为绿色。启动允许条见表1。

表1:启动允许条件

钮,机组将进入启动状态。“机组启动”指示灯将变为绿色。

3.2转速控制

在机组并网前,转速控制为闭环无差控制。成功启动后,点击“转速控制”窗口(见下图)弹出,机组处于转速控制阶段。操作员可以在转速控制窗口中将机组转速升到3000RPM,完成整个启动过程。最大的转速控制范围为0~3400RPM。

操作员可以在转速控制窗口中直接设定“目标转速”和“升速率”进行升降转速控制,也可以通过“增”和“减”按钮来调整“目标转速”和“升速率”来进行转速控制。目标转速的增减幅度为

1RPM,升速率的增减幅度为1RPM/Min。临界转速区的升速率为 500RPM/Min。在升速过程中,可以通过“保持”和“继续”按钮来保持当前转速和继续升速控制。

当转速在临界转速区时,“保持”命令无效;转速目标设定值不允许在临界转速区,如过输入目标值在此区域,设定值自动变为预设值(由1、2段临界区的上下限决定):1350RPM、1650RPM、2350RPM或2650RPM。

当转速到达2850RPM时需要进行TV/GV的切换。点击“TVGV切换”按钮,弹出“TV/GV切换画面”如下图,点击画面中“TV/GV切换”按钮,实现TV/GV自动切换。当TV阀全开之后,切换过程完成,操作员将转速目标值定位3000RPM,升速到同期转速。

3.3同期控制

只有当转速在同期转速范围(2950RPM~3050RPM),并且接收到电气来的同期请求信号时,系统才允许同期装置调整机组目标转速,为并网做准备。在满足上述条件时状态指示灯“同期请求”变为绿色。

在主控制画面中点击“同期控制”按钮,弹出“同期控制”窗口(见下图)。在“同期控制”窗口中点击“同期允许”按钮,同期由电气侧的同期装置自动完成。

3.4负荷控制

同期控制完成后,油开关闭合,系统会自动在并网前中调门阀位开度的基础上增加一定的阀位开度,使发电机带3%~ 5%的初始负荷。状态指示灯“并网”变为绿色。

并网后在主控制画面中点击“功率控制”按钮,弹出“功率控制”窗口(见下图)。功率控制有两种控制方式,一种为功率自动控制,一种为功率手动控制,直接设定GV阀位的输出值。这两中控制方式可以通过“功率自动控制”和“功率手动控制”按钮来实现无扰切换。

在功率手动控制方式下,操作员可以直接设定GV阀位输出值,进而控制GV阀位开度;在功率自动控制方式下,操作员可以在功率控制窗口中直接设定“目标设定值”和“变化率”进行升降功率控制,也可以通过“加”和“减”按钮来调整“目标设定值”和“变化率”来进行功率控制。目标设定值的增减幅度为;变化率的增减幅度为Min。

3.5抽汽压力控制

当机组负荷大于12MW,抽汽控制可以投入;当机组负荷小于10MW时,抽汽控制会自动切除,IV阀全开回到单一负荷控制阶段。

当机组负荷大于12MW时,在主控制画面中点击抽汽控制按钮,弹出“抽汽控制”窗口(见下图)。在抽汽控制窗口中点击“抽汽回路投入”按钮,此时抽汽控制投入。

在抽汽手动控制方式下,操作员可以直接设定IV阀位输出值,进而控制IV阀位开度;在抽汽自动控制方式下,操作员可以在抽汽控制窗口中可以设定“目标设定值”和“变化率”进行升降抽汽压力控制,也可以通过“加”和“减”按钮来调整“目标设定值”和“变化率”来进行抽汽控制。目标设定值的增减幅度为;变化率的增减幅度为Min。

3.6背压控制

当机组升速的过程中,就会建立起一定的背压;当机组并网后就可以投入背压控制。当背压控制投入后,功率控制会自动切除。

在主控制画面中点击背压控制按钮,弹出“背压控制”窗口(见下图)。在背压控制窗口中点击“背压回路投入”按钮,此时背压控制投入。

在背压手动控制方式下,操作员可以直接设定IV阀位输出值,进而控制IV阀位开度;在背压自动控制方式下,操作员可以在背压控制窗口中可以设定“目标设定值”和“变化率”进行升降背压压力控制,也可以通过“加”和“减”按钮来调整“目标设定值”和“变化率”来进行背压控制。目标设定值的增减幅度为;变化率的增减幅度为Min。

3.7超速试验

在汽轮机首次安装或大修后,必须验证超速保护动作的准确性,对每一路超速保护都应该进行试验验证。

在机组甩负荷时会导致机组转速飞升,如果保护装置没有及时动作将会损坏机组本体设备。为了保护机组,系统设有OPC保护装置(103%额定转速动作,3060RPM时OPC复位;油开关断开使OPC动作2秒复位),电超速保护(110%额定转速停机)和机械超速保护装置(动作转速在3310~ 3340 RPM 范围内)

在机组定速后,并网前,可以对三种超速保护机制进行试验,在对应的转速达到时保护装置及时动作。

OPC超速试验

为了试验103%超速动作时调门的动作情况,在机组转速达到3090RPM时,控制系统发出103%动作信号,动作OPC电磁阀,快关所有调门。

1)试验条件:机组定速3000RPM,不在进行其它超速试验。

2)试验步骤:

A 、点击主控画面下的“OPC超速试验”按钮;

B 、在弹出的“确定进行OPC超速实验”窗口中(见下图)点击“投入”按钮;

C、当转速到3090RPM时,动作OPC电磁阀,全关调门;

D 、转速目标自动设置为3000RPM,控制维持实际转速最终为3000RPM;

E 、动作后自动退出OPC试验工况

电超速试验

为了试验110%超速动作时所有阀门的动作情况,在机组转速达到3300RPM时,控制系统发出跳机信号,动作AST电磁阀,快关所有阀门。

1)试验条件:机组定速3000RPM,不在进行其它超速试验

2)试验步骤:

A 、点击主控画面下的“电超速试验”按钮;

B 、在弹出的“确定进行电超速实验”窗口中(见下图)点击“投入”按钮;

C 、转速到3300r/min时,动作AST电磁阀,全关调门和主汽门

D、转速目标值自动置为0。

E 、动作后自动退出电超速试验工况

机械超速试验

为了试验危急遮断器在机组超速时是否会动作紧急停机,需要进行机械超速试验。

危急遮断器采用飞环式,当机组转速升至3270~3330RPM时,飞环因离心力增大克服弹簧力而飞出撞击危急遮断油门的挂钩,使其脱扣,保安油泄放,关闭主汽门, 并通过危急继动器建立事故油去关闭调节汽阀和旋转隔板。

1)试验条件:机组定速3000RPM,不在进行其它超速试验。

2)试验步骤:

A 、点击主控画面下的“机械超速试验”按钮;

B 、在弹出的“确定进行机械超速实验”窗口中(见下图)点击“投入”按钮;

C 、当转速到3270~3330RPM时,危急遮断器动作,全关调门;

D 、转速目标自动设置为0;

E 、动作后自动退出机械超速试验工况。

3.8调门静态测试试验

在机组启动前,操作员可以进行TV、GV和IV阀的静态活动实验,来检验调门的特性(命令值和调门位置关系)。

1)试验条件:机组复位,已挂闸,机组没有启动。

2)试验步骤:

A 、点击主控画面下的“调门静态测试”按钮;

B 、在弹出的“调门静态测试画面”窗口中(见下图)点击需要测试的调门的静态测试按钮;选中

后按钮会变成绿色;

C 、可以通过直接设定调门开度来进行测试;

D、测试后选择相应的按钮退出调门实验;

F 、调门位置自动置为0。