国内外聚丙烯(PP)专用产品的开发与应用

国内外聚丙烯(PP)专用产品的开发与应用

1 前言

聚丙烯(P P)由于原料来源丰富、价格便宜(是所有合成塑料中价格最低的品种之一)、易于加工成型、产品综合性能优良,用途非常广泛,已成为通用树脂中发展最快的品种,是一种市场需求量大、经济价值高的原材料。

由于工程塑料价格较高,而P P通过改性可以拓展应用领域,能替代或部分替代P V C、A B S和P S等工程塑料,也能部分替代其他材料如玻璃、纸和金属材料。因此世界各大P P 生产厂家越来越注重高性能化和功能化P P专用产品的开发研究,新品级、高性能的P P产品日益增多,使P P经过较短时间已成为全球塑料发展速度最快的一种。

2 PP供需状况及产品结构

2.1 国外PP产品结构

西欧和东欧占全球P P树脂市场的23%和3%。P P树脂的年增长率达到7%,其中西欧的年增长率将达到7.5%,在薄膜、片材及纤维领域的增长将有所减慢,但仍有强劲的增长,其年增长率仍将达到 6.25~6.75%。P P的消费方式因地区而不同。一般说,注塑料应用在工业化国家消费中占主要份额,特别是在那些汽车工业发达的国家和地区。农业国在工业化发展的早期阶段,纤维用比重较大,主要用作编织袋、防水布等。在工业化国家,耐用消费品,如汽车、家电和地毯约占P P最终用途的50%。世界P P的主要用途是生产注塑制品,占P P消费的主要份额,广泛应用于汽车、家电,周转箱等。此外,P P在纤维和薄膜方面所占的比例也较大。

P P的应用范围宽,领域多,几乎没有一种应用可以超过P P总市场份额的25%,由美国P P牌号的分布来看,窄带料和纺丝料虽然相对集中,但份额也不超过10%。有些公司,如A m o c o公司生产更多的纺丝料、窄带料和加成核剂的专用料。另外一些公司,如M o n t e l l生产更多的注塑和吹塑用的共聚物。过去用热成型和吹塑加工P P有困难,现通过改进加工工艺和树脂性能得以解决。目前研究工作更多地集中于扩大P P吹塑和片材热成型的应用。

另据估计,P P和交联P P(P E X)树脂将出现快速增长,由于P P树脂新品级的出现,将可作为传统非塑料材料和P V C 树脂在建筑领域和排污管道领域的替代品。大家期望P P树脂的年增长率超过9%,P E X树脂的年增长率将超过 5.5%,主要用于室内暖气装置和卫生管道系统。

2.2 我国PP供需状况及产品结构

目前,我国P P工业的布局是,大型P P生产装置以引进技术为主,中型和小型P P生产以国产化技术为主。引进技术主要有釜式反应器液相本体-气相本体组合法H y p o l工艺、环管式反应器液相本体—气相本体组合法S p e r i p o l工艺。目前国产化技术中,小型生产装置仍占很大比例,几乎全部采用间歇式本体法工艺。

我国P P平均物耗还明显高于世界先进水平。从产品结构上看,高附加值产品比例还明显低于世界先进水平。加之关税递减,国外高性能P P产品将不断流入中国,在国内市场,我们面临的竞争对手也是经过合并重组后的世界特大型石化公司。

尽管我国P P的产量增长较快,但开工率较低,特别是其品种与牌号不足,P P均聚物低档通用料占绝大多数,而其共聚物、高档专用料主要依靠进口。因此、目前我国P P产品的生产和技术开发重点应以专用料为主,向高附加值方向发展。P P工业应调整产品结构,开拓新的应用领域,进一步增加品种、牌号,即大力研究、开发P P高附加值专用料产品。

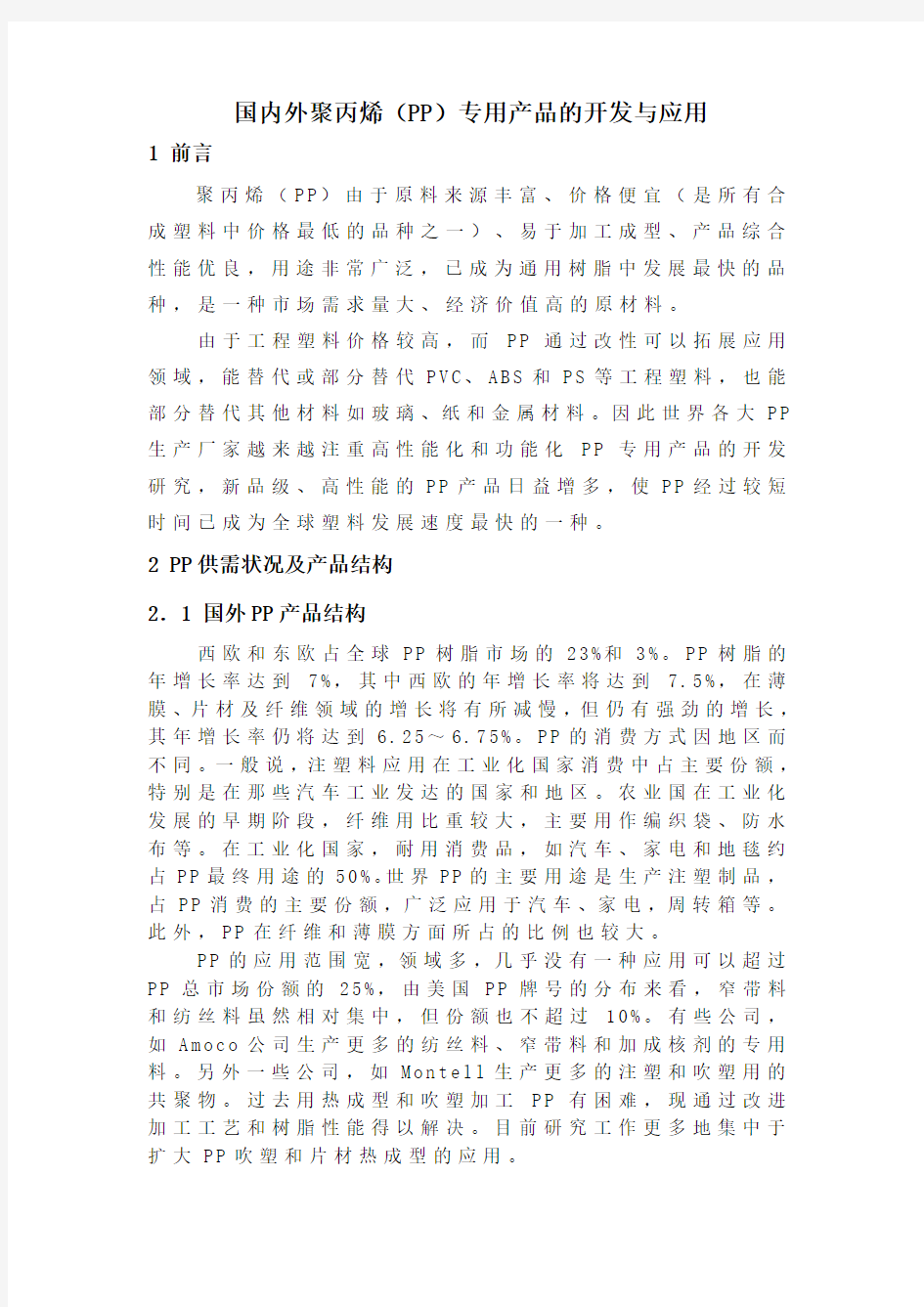

目前,我国P P工业的布局是:大型P P装置以引进技术为主,中型及小型生产装置则以国产技术为主。表1列出了我国进口的PP牌号情况。表2列出了我国主要PP企业开发生产的部分牌号情况。

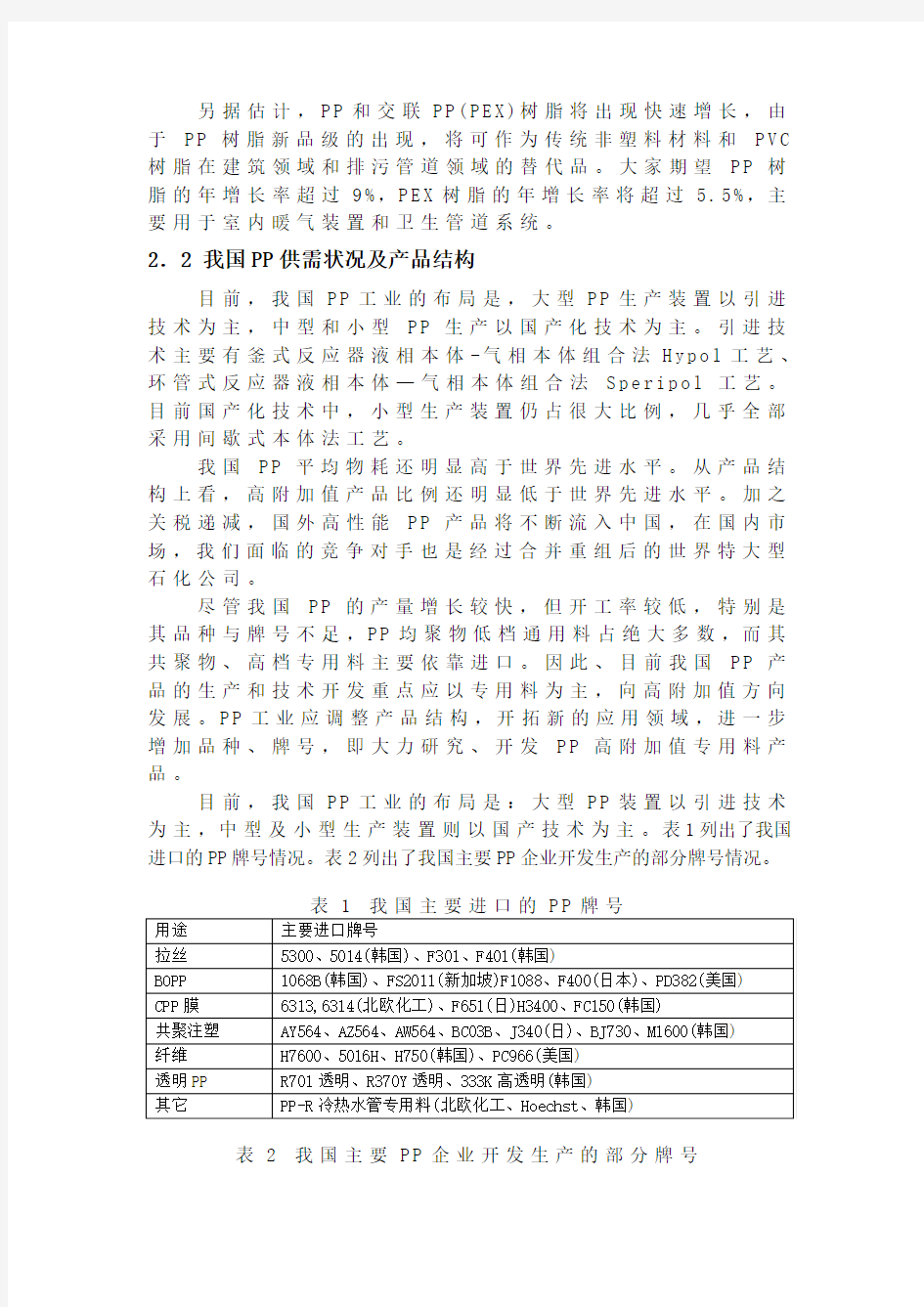

表2我国主要P P企业开发生产的部分牌号

据统计,我国的P P树脂用于生产编织制品占45%,注塑

占12%,薄膜占7.4%,纤维占9.3%。而近几年我国的生产结

构与消费结构尚有很大差距。

在我国PP树脂消费结构中,编织制品消费量最大,占消费量的50%左右,注塑料、薄膜及纤维等所占比重偏低,而世界PP消费结构

中注塑应用占了主要的份额,特别是那些汽车工业发达的国家和地区。这说明我国PP消费市场还不成熟,我国PP树脂产品结构有待进一步

调整。

今年预计国内市场需求量将增加11%左右,但国产PP品种中拉

丝料多,均聚物多,抗冲共聚物、BOPP膜、高速纺丝和共聚注塑料少,许多还需要通过进口补充国内需求缺口。

3 PP生产技术进展

3.1 催化剂是PP工业技术进步的基础

科技进步日新月异,合成树脂及塑料的性能不断得到提高,新的品种不断出现。继Z-N催化剂和高效负载型催化剂

之后的茂金属聚合催化剂将逐步部分取代传统催化剂。茂金

属催化剂体系具有催化活性高、单一活性中心、聚合物结构

可精确调控等特点。并且能适应于现有的P P聚合装置和工艺,无需大的改动,可以用在现有的任何一种聚合工艺装置上。P P催化剂发展及其工艺特点见表7。

目前,具有优异性能的茂金属等规P P(i P P)和环烯经共

聚物(C O C)以及茂金属间规P P(s P P)等已开始进入市场,有关茂金属及其P P的专利已达数百项,其重要性在国际上

已得到共识,对P P工业发展将产生巨大影响。

常用的在聚合阶段生产P P改性新产品的方法有两种,即:改进的Z-N高效催化剂的应用和将金属茂催化剂用于生

产P P共聚物。催化剂能改进聚合工艺、大分子成核性和提

高P P性能。

3.1.1 传统催化剂仍是推出新的PP产品的主力

虽然茂金属可制得许多性能优异的“超级-P P”,许多

大公司也正集中人力、财力进行其工业开发,但是茂金属催

化剂制造的树脂也存在问题,主要是加工性能差和价格昂贵,因此现在市场上推出的高性能P P产品大多是用传统的

Z i e g l e r-N a t t a催化剂生产的。不断改进的新一代高活性催化剂体系仍是目前向市场推出新的P P新产品的主力。

改进的Z-N高效催化剂用于P P的共聚。它能改善聚合工艺、大分子的成核性,从而提高P P性能。因此提高聚合用催化剂等级,能得到高结晶度(达99%微晶)的产品,并控制共聚单体准确进入共聚物分子链结构,如Z-N第四代催化剂不仅能对共聚物的组成、分子结构、相对分子质量及相对分子质量分布进行自由剪裁,而且能对各种聚合物相进行定位,这种催化剂具有很规则的聚合反应动力学,可顺利地进行丙烯/乙丙橡胶的聚合或多元共聚。这是由于乙丙橡胶相是在先形成的均聚物相中生成的,因而理想形态的多相共聚物合金可在反应器中直接合成。根据不同的需要,采用不同的单体及单体量,生成不同的相数,可在反应器中直接合成出一系列具有新的性能的P P合金。

巴塞尔公司开发了新型Z-N催化剂系列,预计2003年推向商业化应用。这种专利的琥珀酸盐Z-N催化剂已在意大利和荷兰的巴塞尔P P装置上获得验证。这种先进的第5代催化剂通过改进分子量分布,可大大改进均聚体和多相共聚体P P性质。这种催化剂与标准的第4代Z-N催化剂(使用邻苯二甲酸盐体为内部授体)相比,产率可提高40~50%。第5代Z-N催化剂由巴塞尔1999年推出,采用琥珀酸盐作为内部授体,改进了催化剂控制分子量分布、等规度和低聚物含量的能力。

陶氏化学公司也推出P P新催化剂和过程控制软件用于其U n i p o l P P工艺。先进的齐格勒-纳塔催化剂用于生产可满足工程特定要求的I m p p a x抗冲共聚级P P。联碳和陶氏化学联合重组后第一次推出工业化新催化剂-S h a c 330 P P催化剂,它建立在S h a c310和320P P催化剂采用的形态学控制平台基础上。这种新一代的催化剂改进了装置操作,大大降低了U n i p o l P P工艺技术的转让费用。使用这种催化剂可使装置产能提高15~25%,而无需增加投资。另外,设计了基于W i n d o n s N T的自动过程控制软件适用于U n i p o l P P工艺技术,该软件可与装置自动化和公司信息系统相集成。

道化学(D o w C h e m i c a l)公司已于2001年上市其U n i p o l P P(P P)工艺使用的新型催化剂和工艺控制软件。该公司称新型Z-N催化剂是专为该公司领先的I m p p a x耐冲击P P共聚物生产设计的。这是道化学公司与联碳合并以来首个工业化的催化剂。该S h a c330P P催化剂依靠使用S h a c310

和320P P催化剂的高度成功的控制形态平台。这种最新一代催化剂为U n i p o l P P工艺技术的特许使用者,提高了装置生产效率,较大地降低生产成本。道化学公司专利特许副总裁J o h n D e a r b o r n称,使用该催化剂,可使装置在不投资情况下产量增加15~25%。公司已为使用U n i p o l P P工艺技术的装置专门设计和组合了W i n d o w N T型的工艺自动控制软件。公司声称该软件“体现着第三方开发程序方面的重大进展。”

3.1.2茂金属催化剂将对未来PP新产品的推出产生深远影响

茂金属和单活性中心(S S C)催化剂技术使P P产品性能显著改进,并进一步扩大了P P的应用领域。埃克森美孚公司的U n i v a t i o n(E x x p o l/U n i p o l)技术、巴塞尔公司的M e t o c e n e和S p h e r i p o l技术、J P C/三菱化学公司的J P C技术、陶氏化学公司的I n s i t e/S p h e r i p o l技术、北欧化工公司的B o r e c e n e技术、阿托菲纳公司的A t o f i n a技术、三井化学公司的三井技术、B P公司的B P技术等均可采用茂金属/S S C催化剂技术生产高性能等规P P、抗冲共聚P P、无规P P、间规P P或弹性均聚P P。

采用茂金属催化剂的一个显著特点是它能制造Z-N催化剂不易聚合的新型P P聚合物,如间规P P、丙烯/苯乙烯的无规和嵌段共聚物、丙烯与长支链烯烃、环烯烃、二烯烃等的共聚物。另外,金属茂催化剂可从分子级水平控制P P共聚物的物理性能,得到立体规整的、分子量分布窄的P P,且可利用现有的生产工艺设备生产。

德国W i t c o公司在美国专利5789332中透露了一种在流化床反应器中生产载体茂金属催化剂体系的方法。茂金属和铝氧烷能够同时被载于载体上,该技术将大大地降低铝助催化剂的用量和简化从聚会产物中分离催化剂的过程。适合使用的载体是Ⅱ、Ⅲ、和Ⅳ族元素的氧化物,优选的是M g O、

A l

2O

3

和S i O

2

。发明者认为除降低费用和简化聚合物与催化剂

分高体系处理,并能控制粒子形态学使催化剂具有相应活性。

这种新催化剂的活性是茂金属催化剂最大活性的10倍多,而且该催化剂的活性持续时间长。除了它的聚合反应活

性高外,另外由于这种新催化剂不使用昂贵的稀土金属;而

且可用便宜的衍生物制取配位体,所以生产成本仅是茂金属

催化剂的1/10。

但就目前而言,金属茂催化剂还有价格高、催化剂消耗

量大、产品刚性差、熔点低、结晶速率慢等缺点而无法与Z-N

催化剂生产P P产品展开竞争。

3.1.3 其他进展

另一值得注意的动向是可在高温下操作的P P催化剂的

开发。

使用新一代Z-N催化剂,并结合使用甲基铝氧烷助催化

剂可以将P P的操作极限温度增加到170℃以上。例如,U C C

公司专利提出的催化剂可便聚合温度提高到150℃,三井1995年专利提出的催化剂可使操作温度范围达150~300℃,产品具有高等规含量。

催化剂的进步导致新一类聚烯烃的问世。M o n t e l l公司1988年开发了催化合金(C a t a l l o y)工艺,1992年开发了

高性能合金(H i v a l l o y)工艺。这两个工艺都是M o n t e l l生

产P P的S p h e r i p o l工艺的进一步扩展。催化合金工艺是在

反应器内生产聚合物合金的工艺,该工艺可生产共聚物和乙烯、丙烯和其他烯烃单体(如l-丁烯、1-已烯和1-辛烯)

的三元共聚物。M o n t e l l公司在意大利的F e r r a r a、美国德

州B a y p o r t和荷兰的M o e r d i j k均有催化合金装置,3套装置

的总能力大约35万吨/年,第4套装置可能要建在日本或泰国。最近应用的催化合金牌号包括汽车、土工薄膜、工业用

装货袋、医用管和袋、尿布背衬薄膜和橡胶改性剂等。

3.1.4 我国PP催化剂进展

我国P P催化剂的研制促进我国P P工业的进步和技术国

产化。北京化工研究院研制的N型高效丙烯聚合催化剂是国

内独创的具有世界先进水平的高效载体催化剂。目前已获中、美、德、英、法、意、荷等国专利。该催化剂已通过长周期

工业化应用试验,30吨/年生产装置已建成,并于1995年正

式生产。N型催化剂活性大于50k g P P/g C a t,产品等规度>98.5%,表观密度0.43~0.49g/c m3,M F R0.2~50g/10m i n。N

催化剂在上海石化股份有限公司7万吨/年环管工艺P P装置

及抚顺石化公司6万吨/年的P P环管装置上生产出多种牌号

的大吨位合格产品。

中国科学院化学研究所已开发出C S-l和C S-2型高效催

化剂。C S-1型催化剂是以M g C l

2为载体,以T i C l

4

为活性主

体,少量酯类为给电子体的催化剂,其中T i C l

4

以单分子层分布,使催化剂的比表面积增加,提高了钛原子活性中心的形成率,因而具有高洁性。C S-2型催化剂是C S-1型催化剂的改进产品,比C S-l型催化剂有更高的活性,而且生产的

P P形态好(球型),堆密度高,聚合动力学行为较平稳,催化剂活性保持较长,聚合物粒度分布窄,其综合性能都明显优于C S-1型催化剂。现在,营口市向阳化工厂己经建成年产50吨的C S-2型催化剂生产装置。

中国石化集团公司石油化工科学研究院开发了一种间规选择性P P茂金属催化剂。该催化体系为“茂金属一无机盐一给电子体”三元加合物,是用甲基铝氧烷(M A O伯甲苯溶液处理硅胶表面,再将茂金属负载于其表面,形成负载型茂金属催化剂,直接用号丙烯聚合反应。该催化剂既保持了对丙烯聚合的门规选择性,又大大改善了均相茂金属催化剂聚合反应的粘釜现象,同时聚合物的表观密度明显提高。

从N系列催化剂、C S系列催化剂到茂金属性化剂的开发和应用,必将进一步提高我国P P的生产技术水平。

3.2聚合工艺技术

自丙烯聚合实现工业化以来,P P的工艺技术发展很快,目前已有几十种技术路线,按聚合类型可分为四类,即溶液法、溶剂法、本体法、气相法生产工艺。丙烯聚合工艺的发展与相应丙烯聚合催化剂体系性能的优化与提高是密不可分的。随着丙烯聚合催化剂的不断改进,其聚合工艺也从繁到简不断地优化,因此,按聚合后处理工序分类,又可分为主类,即第一代工艺(包括聚合、分离及单体回收、脱灰、脱无规物、干燥、造粒等),第二代工艺省去了脱灰工序,第三代工艺则革除了脱灰、脱无规物工序,目前丙烯聚合工艺正向无脱灰、无脱无规物、无造粒工序方向发展。有关丙烯聚合工艺比较见表8。

目前世界约生产能力55%的装置是本体法,25%是气相法,浆液法占其余的份额。从1990年起世界上浆液法生产装置

的数目一直在下降,让位于本体法和气相法技术。这种情况

在北美、西欧和日本尤为明显。

各种P P技术的能力和在总能力中占的比重分别为:

M o n t e l l公司的S p h e r i l e n e工艺l l00万吨(占世界总能力

的37%);U C C的S H A C工艺5O O万吨(17%);T a r g o r N o v o l e n e

工艺38O万(13%)。三井H y p o l1工艺200万吨(7%);A m o c o

工艺200万吨(7%);S h e l l早期技术80万吨(3%):E l p a s o

工艺100万吨3%);住友35万吨(l%)。余下的12%包括

用我国技术建设的装置。到1998年底,我国连续法P P生产

能力约180万吨,其中本体法占80%,气相法占10%,浆液

法占9%,此外还有总能力约70万吨的间歇本体法装置,装

置能力从0.2万吨到20万吨不等。

1998年12月,北京燕山石油化工有限公司建成投产的

20万吨/年P P生产装置,是引进美国A m o c o公司技术的卧式

搅拌床反应器气相本作法生产工艺。它是我国第一套气相法

P P生产装置,也是目前国内及亚洲单线生产力最大的装置,可生产完个牌号的产品,其中均聚牌号34个,无规共聚牌

号8个,抗冲共聚牌号13个。

经过20多年的生产建设,我国P P工业已基本形成了引

进国外装置和国内自建装置并进,溶剂法、液相本体-气相法、间歇式液相本体法、气相法等多种生产工艺并举,引进

技术和国内技术结合、大中小型生产规模共存的生产格局(见表9)。

表9各工艺的生产能力一览表

项目溶液法液相本体-气相法

气相法间歇式总计釜式管式

生产能力,kt/a 2套158.5 10套630 17套1300 200 56家854 3142.5

所占百分比,% 5.04 20.05 41.37 6.36 27.18 100

50

在建生产能

力,kt/a

B o r e a l i s公司目前正在用它的B o r s t a r P P新技术开发第一代P P产品。该技术是紧随该公司已工业化的B o r s t a r P E 工艺而发展的,传统的Z-N催化剂和茂金属催化剂均可使用。

B o r e a l i s公司最近声称其新工艺正处于中试阶段,该工艺可改变产品某些性能,提高P P的刚性、韧性以及柔软性,并可同时具有一些特殊产品要求的如俄蠕变、高馆融强度及良好的光学性能。

B o r s t a r P P工艺包括一个在超临界或高温下操作环管反应器串连一流化床气相反应器。如果要生产多元共聚物,则还需增加气相反应器。B o r e a l i s公司称,它的反应器体系能生产高性能产品。因为B o r s t a r P P工艺实际上对氢浓度没有限制,所以可在反应器内直接制得高M F R的产品,以及具有特定分子量分布的多峰产品。该公司正在生产M E R为50、60和100g/10m i n用于模塑的P P。该公司称B o r s t a r P P中试产品,M F R为55g/10m i n的产品具有较高的刚性,而不损失冲击性能,与M F R的工业P P相比,该中试产品具有较短的模塑周期,B o r e a l i s目前正瞄准一种M F R大干1000g/10m i n用于纤维的品种,该工艺的这种可控分子量分布的能力使其产品具有常规P P所不具备的性能,如低蠕变和高熔体强度。与传统的结晶或非结晶产品相比,刚性和冲击性能之间的平衡也达到最佳。这仅是第一代产品,B o r e a l i s声称,在下一代产品中刚性将提高。此外B o r s t a r 基础工艺中的环管反应器和气相反应器模式可以制得共聚单体含量更高的无规共聚物。通过添加一个或两个在其中生成橡胶的气相反应器,不需掺混步骤,就能制得橡胶含量高达50%的T P O产品,用于汽车部件。B o r e a l i s公司最近已经在澳大利亚的S c h w e c h a t开始建造它的第1套B o r s t a r P P 装置。

4 国外PP专用料开发状况

4.1 PP汽车专用料

汽车配件是P P应用的重要领域。P P密度小、资源丰富、易于成型和回收,而且随着P P合金及共混理论及技术的发展,其性能/价格比不断提高,改性P P的品种激增,力学性能、热性能可调范围加大,高韧性、耐热型及高刚性的改性

P P相继用于汽车工业,因此,P P成为汽车用塑料中用量最多、增长最快的品种。1998后5月20日荷兰D S M公司和M y t e x 公司(美国E x x o n和三菱的合资公司)签定了相互发放许可证协议,双方均允许对方用自己的技术在美国和欧洲生产和销售汽车用的P P配料,表明了汽车用塑料生产厂全球一体化的趋势;D S M是欧洲车用P P,特别是热塑性聚烯烃的主要供应者。

为使汽车轻量化,用更多的塑料替代其他材料的倾向是肯定无疑的。每辆汽车可用100k g塑料替代200~300k g的其他材料,因为部件减轻,底盘、驱动系统和传输系统也可以作得更轻,预计2000年后普通汽车中塑料用量可增加14%、国外生产企业还不断的推出共聚级P P车用树脂,最近推出的有荷兰D S M公司共聚级P P S t a m y l a n P,不仅具有优良的加工性,还具有高抗冲性、高硬度和耐紫外线老化;A m o c o化学公司采用Z-N催化剂,推出了抗冲P P共聚物A c c t r f3950,其M F R为35g/10m i n,主要用于汽车内装饰件;S o l v a y公司推出的高等规度P P-E l t e x P,具有较高的刚性、耐热性和较好的阻透性能,用于汽车内装饰件,三井油化公司开发的高结晶P P可用于汽车保险杠,国外汽车工业多采用E P D M/P P作保险杠,如欧洲大都采用德国巴斯夫生产的牌号N o v o l e n 2500 h x,2800 j x等,日本也是世界上较早采用E P D M/P P作保险杠的国家,在20世纪90年代日本有80%的保险杠采用E P D M/P P材料。新开发车用树脂还有P P热塑性弹性体如H i m o n t公司综合H i v a l l o y工艺和C a t a l l o y工艺,在反应器中将马来酸酐接枝在橡胶相而获得的弹性体,弯曲弹性模量达758M P a;而M o n t e l l聚烯烃公司推出了苯乙烯/P P类共聚物H i v a l l o y G系列反应型合金,其冲击性能和刚性的综合平衡超过了常规P P。蓄电池外壳是P P在汽车中的重要用途之一,欧美的蓄电池外壳已全部用P P代替了硬质橡胶,这种外壳半透明,是以P P为原料,H D P E、弹性体为改性剂,再添加助剂共混而成,重量减轻一半且具有强度高、耐低温、韧性好、寿命长等优点。此外,改性P P还可用于汽车气囊(如N o v a聚合物公司的N o v a l a s t8000)。

4.2 BOPP

全球B O P P薄膜消费将从2010年的463.1万吨增长到2019年670.2万吨,平均增长为7.2%。其中西欧占据了2010年全球B O P P消费27%,随后是中国19%,南美18%,日本11%。在未来五年内,亚太地区除日本外,将是B O P P增长最快的

地区,将达到每年9.5%,西欧 5.8%,南美 5.4%,日本 3.4%。

国外B O P P薄膜专用树脂的品种较多,最具竞争力的B O P P 技术是三菱重工和德国B r u c k n e r公司的生产技术,生产现状较大的公司有美国的M o b i l、英国的I C I、德国W O L F F和意大利M o n t e d i s o n及日本东洋纺等。其中,美国M o b i l公司是全球最大的B O P P簿膜生产商及供应商之一,在世界各地有多家生产中心,每年生产的B O P P薄膜超过那万吨,并且该公司所属厂家均获得国际标准化组织(I S O)品质管理证书。公司规模大,生产品种多,具有透明薄膜、半透明薄膜、镀金属薄膜、印刷标签薄膜以及转动包装薄膜等五大类,近40个产品型号。

最近M o n t e l l公司推出一种热封接温度低的M o P l e n E P 3C3F F,封接起始温度为110~115℃(熔点130℃),有高透明度(50μm薄膜的零度为 1.8%)和高光泽(45度时为85%)。E P3C39F和E P3C37F具有高透明性和光泽,特别适合作镀金属薄膜使用。S o l v a y公司推出的E l t e r p K S341高共聚双轴定向P P新品种,系丙烯和α-烯烃的无规共聚物,共聚单体含量高达20%,专门用于生产B O P P薄膜,兼有良好的密封性、热粘接性、光学性以及加工性等综合性能。E l t e x P X S341熔点115℃,封接温度约95℃,热粘接温度范围为90~140℃。

目前,国内B O P P生产厂家采用的原材料大部分既有进口也有国产。进口产品目前较多的是新加坡T P C公司的F S3011、

F S3011A,泰国的P T382,马来西亚的P M383,日本德山曾达的F B l l6,日本三菱公司的F L6C K,韩国的H F31E,美国H i m o n t 的P D382、P D383、P D320,韩国现代化学的H2210、H2211、H F20M,台湾省H i m o n t的P D402,英国S h e l l的K F6100,比利时S o l v n y的K S409、K S309等。国外产品的物性指标大致范围如下:熔融指数(M F I)2~4g/10m i n;等规度95~97%;拉伸屈服强度31~34M P a;断裂伸长率700~830%;维卡软化点150℃;热变形温度100~120℃;灰分电工膜一般小于0.05%,最好小于0.035%,包装膜一般小于0.02%,最好小于0.015%。目前进口产品中用于高速拉伸线的原料基本是共聚原料,由于乙烯的加入改善了树脂的加工性能,但同时也导致薄膜发软不挺,某些理论认为通过提高等规度可以改善此类状况。国外B O P P专用料牌号及各项物性情况见表10。

一些公司开始向薄膜厂推荐分子量分布较宽的B O P P料,分布宽有利于改善树脂的加工性能,但分布太宽会导致薄膜发软不挺。美国H I M O N T公司推荐的新牌号P D383,分子量分布指数(H I)可达6,而原牌号P D382的H I为 4.5,我国台湾某公司也推出宽分子量分布料P D402,据悉此料加工性能优异。

另外,某些厂家在原料供应紧张时,使用部分拉丝料替代B O P P料如:英国S H E L L公司的K Y6100,质量亦能满足要求。

B O P P薄膜通常为三层复合结构,上下两层均为1μm厚的无规共聚物。

B O P P对助剂的质量需求较高,且使用的种类较多,各厂对助剂的选用十分重视。可加人防粘连剂、增滑剂、抗静电剂、珠光剂、抗氧剂、表面消化剂、成核剂、增刚度剂等。单一复合使用均可,通过助剂配方的变化,不断推出新牌号,提高产品的附加值。

全球著名的P P(P P)生产商北欧化工公司(B o r e a l i s A/S)已经获得使用T r e s p a p h a n公司的专利技术,生产可用于电容器薄膜的等规P P,产品售给一些薄膜制造商。T r e s p a p h a n 公司是塞拉尼斯(C e l a n e s e)公司的附属公司,是一个重要的B O P P供应商。

此种薄膜在电容器中起到保护作用,北欧化工计划在此种薄膜的生产商处于领先地位,但公司发言人称,由于目前公司技术能力有限,不准备对这种薄膜进行改进以用于比电容器薄膜要求更高的领域。