TDA2030A立体声功率放大器制作指导

立体声功率放大器

PCB图

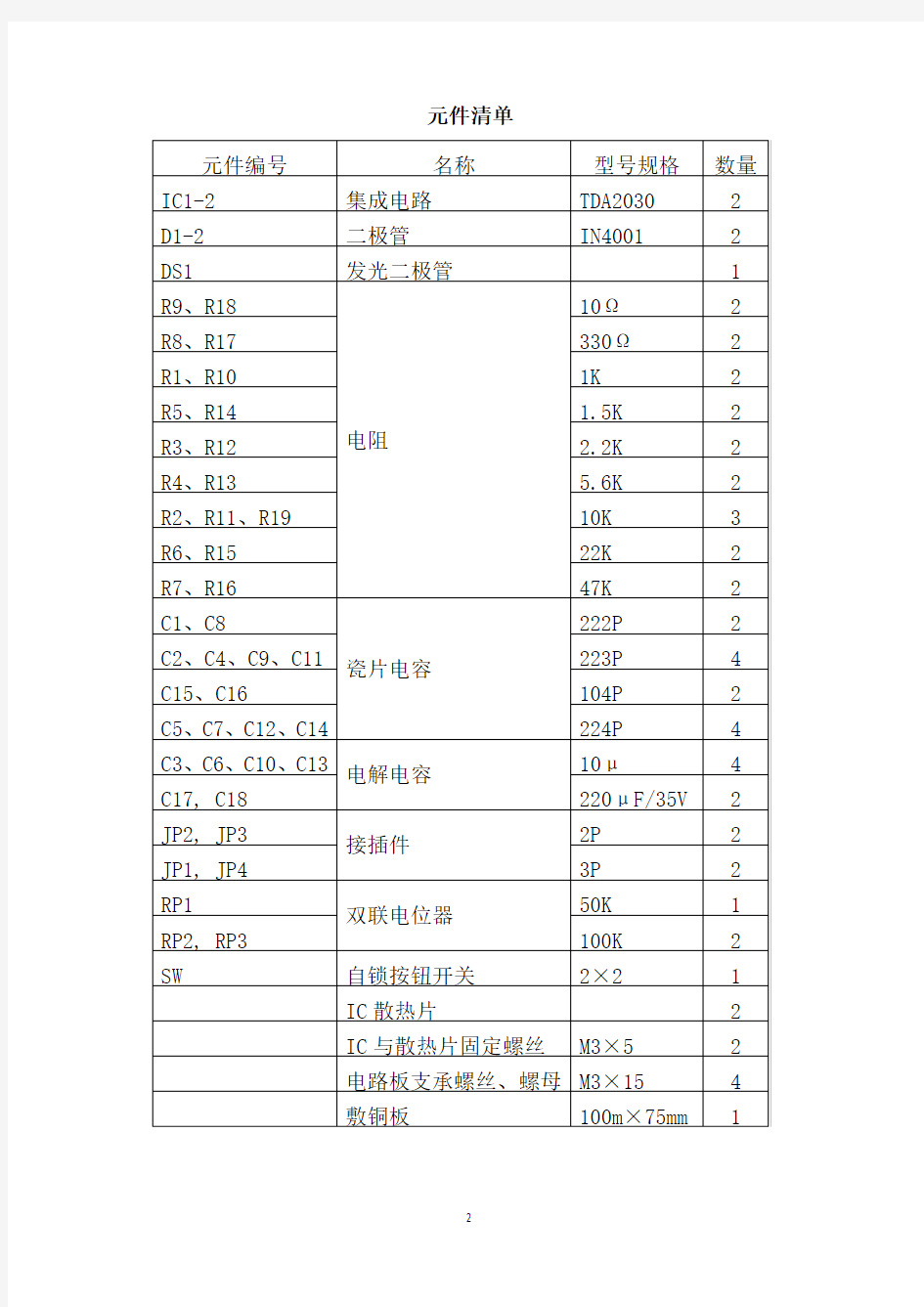

元件清单

一、 PCB图设计绘制

PCB制板采用热传递复印、三氯化铁腐蚀制作工艺。元器件安装采用手工焊接工艺。根据制作工艺、元器件的封装,对PCB图设计绘制过程中注意要点。

1.布线宽度应≥0.5mm。线尽量宽,特别是电源和地线。防止在制作

过程中出现断线。

2.元件RP1~RP3、SW、C17~18、IC1~2、接插件JP1~JP4引脚孔径为

1mm;螺丝安装孔径为3mm;其余元件孔径为0.8mm。

3.做元件封装时,注意引脚的编号。尤其是芯片TDA2030的第1脚

的准确位置(安装面,或者焊接面的位置)。

4.焊盘的直径应≥2倍过孔直径。如位置所限可采用椭圆等形状焊

盘。

5.为增强焊盘可靠性,加泪滴。

6.加敷铜。

二、 PCB板制作工艺

工艺流程:

①PCB图打印②准备敷铜板③热转印④修板

⑤蚀刻⑥钻孔⑦板面处理⑧涂助焊剂

①PCB图打印:采用激光打印机(碳粉)打印机,将PCB图按1∶1比

例、黑白方式的镜向图打印在热转印纸。

②准备敷铜板:按PCB图实际要求确定敷铜板大小,去掉毛刺。用

不锈钢丝球清洗铜箔面的油污锈渍,干后进行图形转印。

③热转印:图形与敷铜板的铜箔面对正贴实,纸面向上送进制板机

进行图行转印。待自然冷却到室温后揭去转印纸。

④修板:用油性笔修补转印中形成的砂眼、断线等需要覆盖不被蚀

刻的地方。用小刀刮去的需要蚀刻地方的墨,露出铜箔。

⑤将处理好的敷铜板,放入三氯化铁溶液中,注意观察腐蚀情况。

当露出铜箔已被腐蚀完,取出用清水将附着的腐蚀液冲洗干净,待干后进行钻孔。

⑥钻孔:按PCB图孔径的要求选择钻头。遵守钻床安全操作规程。

压住印制板,钻头进刀速度适中,以防毛刺过大。完成后还要认真检查一遍,确保不漏钻。

⑦板面处理:用不锈钢丝球反复擦洗,直至焊盘与线条铜箔显现铜

的光亮无污渍。

⑧涂助焊剂:板面处理待干后,在焊接面均匀涂上松香酒精溶液,

可防止氧化助于焊接。风干后就可以焊按安装。

三、检查、测试

焊接安装完成后,在通电前应认真检查元器件是否正确。注意二极管、电解电容的极性,接反极易造成元件损坏。

1.通电前应先调好稳压电源为+15V和-15V(用万用表检测电压是否

准确)。功放输出端接上假负载,电位器调到最小,电源开关SW 处于断开位置。接上电源,做好观察电流表的准备。

2.按下电源开关SW,静态电流约0.07A+0.07A(70 mA+70mA)。过大

应断开电源,检查电路错误。

3.在信号输入端加上1KHz/0.01V PP的正弦波信号(示波器检测信号

发生器输出是否正确),用示波器测试输出信号。调整电位器,如波形不失真,幅度有放大,表示功放电路工作基本正常。

四、仪器使用

1.SS1792G可跟踪直流稳压电源

正/负对称电源工作方式:

将按扭①跟踪TRACE/独立INDEP 工作方式选择开关置于跟踪位置(按下),将主路负接线端子与从路正接线端子连接,两路预置电流应略大于使用电流。调节CH1电压控制旋钮调整所需的输出电压

2. TFG1005 DDS 函数信号发生器

Shift 上功能健

+ CH1 - 稳压电源 + CH2 - +15V

功

放

-15V

设置:

选择输出端(A路或B路) 功能数值(数字健) 单位。测试连接示意图