三日滚动计划管理办法

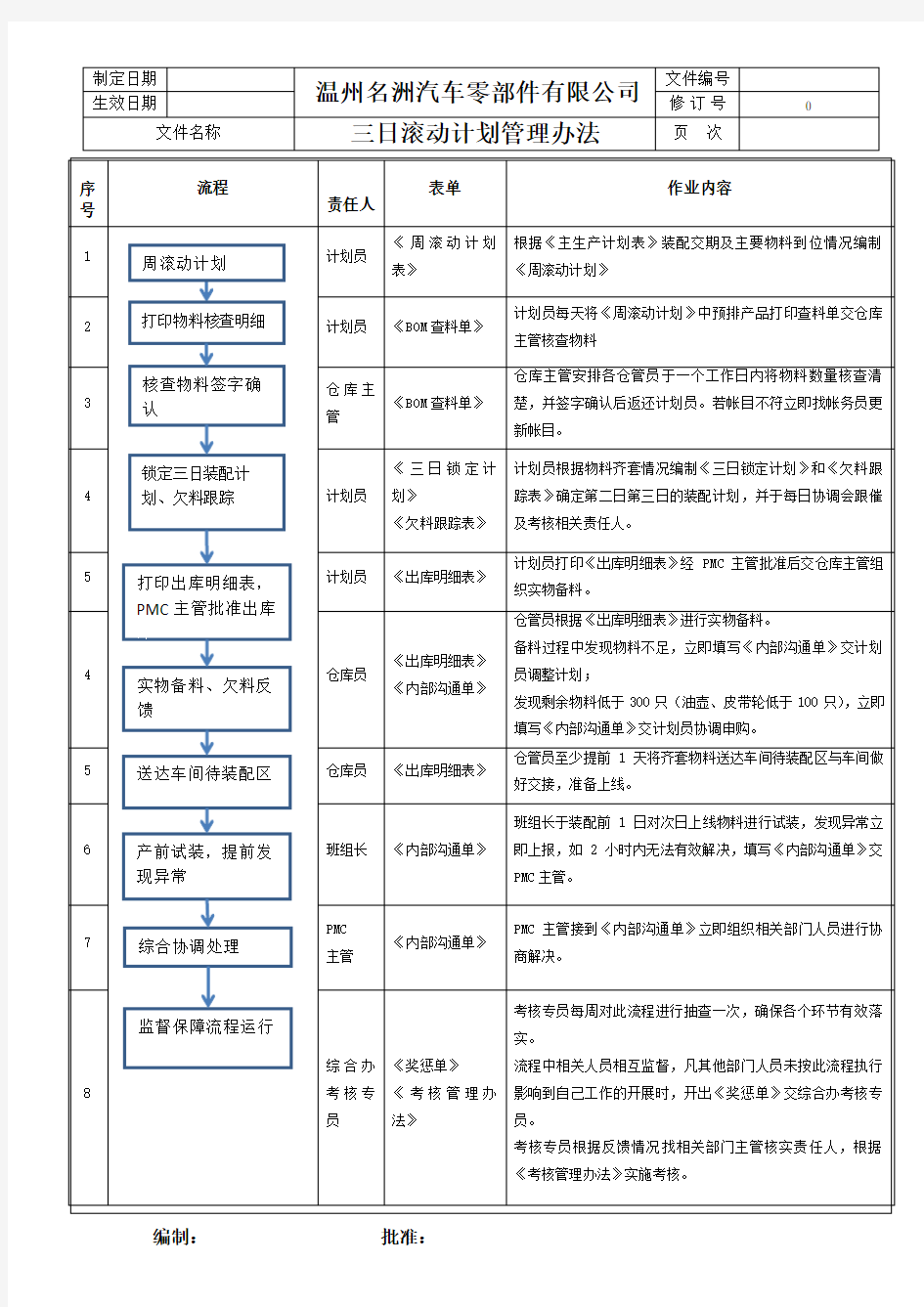

序号流程

责任人

表单作业内容

1 计划员《周滚动计划

表》

根据《主生产计划表》装配交期及主要物料到位情况编制

《周滚动计划》

2 计划员《BOM查料单》计划员每天将《周滚动计划》中预排产品打印查料单交仓库主管核查物料

3 仓库主

管

《BOM查料单》

仓库主管安排各仓管员于一个工作日内将物料数量核查清

楚,并签字确认后返还计划员。若帐目不符立即找帐务员更

新帐目。

4 计划员《三日锁定计

划》

《欠料跟踪表》

计划员根据物料齐套情况编制《三日锁定计划》和《欠料跟

踪表》确定第二日第三日的装配计划,并于每日协调会跟催

及考核相关责任人。

5 计划员《出库明细表》计划员打印《出库明细表》经PMC主管批准后交仓库主管组织实物备料。

4 仓库员《出库明细表》

《内部沟通单》

仓管员根据《出库明细表》进行实物备料。

备料过程中发现物料不足,立即填写《内部沟通单》交计划

员调整计划;

发现剩余物料低于300只(油壶、皮带轮低于100只),立即

填写《内部沟通单》交计划员协调申购。

5 仓库员《出库明细表》仓管员至少提前1天将齐套物料送达车间待装配区与车间做好交接,准备上线。

6 班组长《内部沟通单》班组长于装配前1日对次日上线物料进行试装,发现异常立即上报,如2小时内无法有效解决,填写《内部沟通单》交PMC主管。

7 PMC

主管

《内部沟通单》

PMC主管接到《内部沟通单》立即组织相关部门人员进行协

商解决。

8

综合办

考核专

员

《奖惩单》

《考核管理办

法》

考核专员每周对此流程进行抽查一次,确保各个环节有效落

实。

流程中相关人员相互监督,凡其他部门人员未按此流程执行

影响到自己工作的开展时,开出《奖惩单》交综合办考核专

员。

考核专员根据反馈情况找相关部门主管核实责任人,根据

《考核管理办法》实施考核。

核查物料签字确

认

打印物料核查明细

锁定三日装配计

划、欠料跟踪

打印出库明细表,

PMC主管批准出库

库

实物备料、欠料反

馈

送达车间待装配区

产前试装,提前发

现异常

综合协调处理

监督保障流程运行

周滚动计划

第1篇 滚动计划法

第1篇滚动计划法

第1篇滚动计划法——一种定期修订未来计划的方法 1.滚动计划法的含义 滚动计划法是按照“近细远粗”的原则制定一定时期内的计划,然后按照计划的执行情况和环境变化,调整和修订未来的计划,并逐期向后移动,把短期计划和中期计划结合起来的一种计划方法。 滚动计划(也称滑动计划)是一种动态编制计划的方法。它不象静态分析那样,等一项计划全部执行完了之后再重新编制下一时期的计划,而是在每次编制或调整计划时,均将计划按时间顺序向前推进一个计划期,即向前滚动一次,按照制订的项目计划进行施工,对保证项目的顺利完成具有十分重要的意义。但是由于各种原因,在项目进行过程中经常出现偏离计划的情况,因此要跟踪计划的执行过程,以发现存在的问题。另外,跟踪计划还可以监督过程执行的费用支出情况,跟踪计划的结果通常还可以作为向承包商部分支付的依据。然而,计划却经常执行得很差,甚至会被完全抛弃。 其编制方法是:在已编制出的计划的基础

上,每经过一段固定的时期(例如一年或一个季度,这段固定的时期被称为滚动期)便根据变化了的环境条件和计划的实际执行情况,从确保实现计划目标出发对原计划进行调整。每次调整时,保持原计划期限不变,而将计划期顺序向前推进一个滚动期。 2.滚动计划法的制定流程 滚动计划法根据一定时期计划的执行情况,考虑企业内外环境条件的变化,调整和修订出来的计划,并相应地将计划期顺延一个时期,把近期计划和长期计划结合起来的一种编制计划的方法。在计划编制过程中,尤其是编制长期计划时,为了能准确地预测影响计划执行的各种因素,可以采取近细远粗的办法,近期计划订得较细、较具体,远期计划订得较粗、较概略。在一个计划期终了时,根据上期计划执行的结果和产生条件,市场需求的变化,对原订计划进行必要的调整和修订,并将计划期顺序向前推进一期,如此不断滚动、不断延伸。例如,某企业在2000年底制定了2001—2005年的五年计划,如采用滚动计划法,到2001年底,根据当年计划完成的实际情况和客观条件的变化,对原订的五年计

滚动式生产计划管理

1.0目的和适用范围 1.1贯彻拉动式精益生产思想,使生产计划做到准确、可控,满足顾客需要

的同时提高我们的市场应变力。 1.2适用范围 适用本公司生产计划的制订 2.0程序 2.1计划制订步骤 2.1.1销售部应根据已接到的订单和对市场流通情况的预测,在N-1月的25日,制定N月、N+1月、N+2月市场需求,填写《预销售滚动计划》,经主管总经理审核后送PMC。PMC根据销售部的《预销售滚动计划》,于N-1月28日制定N月、N+1月、N+2月的《主生产计划》,然后报主管总经理审核批准。 2.1.2分管生产、物流、技术、物流的总经理于N-1月30日组织销售部、PMC、生产部、物流部、工艺部等召开《主生产计划》评审讨论会,对主生产计划进行评审并确定,各部门负责人签字并由分管总经理签字批准生效,并于次日下发各相关部门执行。 2.1.3 PMC按评审后的《主生产计划》,根据生产能力及订单交货进度时间分解成《周装配计划》,《周机加计划》下发生产车间,车间应根据零件库存情况(货店)、向物流部提交原材料《物料需求申购单》、PMC同时下达外协制件物料需求计划,物流实时反馈《外协生产零件进度计划》,同时,依《生产日进度表》监控计划的完成情况。 2.2遵循原则 2.2.1 N月的需求计划应尽量做到准确,N+1月、N+2月的预销售计划作为参考,其数量及需求机型可在一定范围内变化调整。 原则上N月的计划不应有太大变化,销售部对于N-1月25日后接到的订单应与对方协商,可考虑延至N+1月。如不能延后,应通知公司组织相关部门评审,根据其市场的重要程度及紧急程度来采取措施,可考虑分期分批方式予以供货,同日PMC以《临时增补计划》通知生产部安排生产。 为保证公司供货信誉,对于N+1月、N+2月的需求计划其变动范围尽可

滚动式制定工作计划的方法

滚动式计划方法是一种编制具有灵活性的、能够适应环境变化的长期计划方法。采用滚动式计划方法,可以根据环境条件和实际完成情况,定期地对计划进行修订,使组织始终有一个较为切合实际的长期计划作指导,并使长期计划能够始终与短期计划紧密地衔接在一起。滚动式计划方法是一种编制具有灵活性的、能够适应环境变化的长期计划方法。每次调整时,保持原计划期限不变,而将计划期限顺序向前推进一个滚动期。 采用滚动式计划方法,可以根据环境条件和实际完成情况,定期地对计划进行修订,使组织始终有一个较为切合实际的长期计划作指导,并使长期计划能够始终与短期计划紧密地衔接在一起。 在制定工作计划时,一般难以对未来一个时期多种影响计划实现的因素做出准确无误的预测,因此制定出来的计划往往不能完全符合未来企业的实际。在这种情况下,为了使计划能够起到指导企业经营活动的作用,不得不在计划执行过程中进行经常的、孤立的调整。采用滚动计划法来制定工作计划,可以充分发挥计划的灵活性,从而克服上面的问题。 明确滚动计划法的要领考试资料网 运用滚动计划法制定工作计划时要注意以下两点: (1)将工作计划划分为若干个执行期(如年、季度、月、周等)。近期计划作为工作计划的具体实施部分,内容要制定得详细具体,具有指令性;远期计划内容则可以制定得较为粗略笼统些,但必须具有指导性。 (2)计划执行到一定阶段,就根据实际执行情况和环境的变化对以后各期计划内容进行适当的修改或调整,将原来的下一个执行期上升为具有指令性的部分,并向前延续一个新的执行期。 使用滚动计划法制定工作计划具有明显的优越性: 首先,可以使制定出来的工作计划更加符合实际,可以极大地提高了工作计划的准确性,更好地保证工作计划的指导作用,提高工作计划的质量。 其次,使用滚动计划法可以使长期计划、中期计划与短期计划相互衔接,短期计划内部各阶段相互衔接,这就保证了当环境变化时能及时进行调整,使各短期计划基本保持一致。 最后,滚动计划法增加了工作计划的弹性,这在环境剧烈变化的时代尤为重要,它可以提高组织的应变能力。

毕业设计---物料需求计划(MRP)的实例分析与编程

毕业设计(论文) 物料需求计划(MRP)的实例分析与编程 学院(系):物流工程学院 专业班级:物流工程专业0603班 学生姓名: 指导教师:

本科生毕业设计(论文)任务书 设计(论文)题目: 物料需求计划(MRP)的实例分析与编程 设计(论文)主要内容: 1、综述当前物料需求计划(MRP)的发展历程以及有关研究的国内外动态(资料来 源:在图书馆电子阅览室查询在中国期刊网查找中文资料,在https://www.360docs.net/doc/ff9485973.html,查英文论文); 2、阐述和分析物料需求计划(MRP)的理论以及解决方案; 3、基于实例进行编程、计算和分析(可以选择LINGO,Xpress-MP,AMPL等优化软 件进行编程,辅助计算); 4、撰写论文、编写程序及使用说明书。 要求完成的主要任务: 1、整理毕业设计报告书(计算说明书)一份,字数不少于12000字。 2、文献资料检索不少于15篇,其中外文文献不少于2篇。 3、外文资料翻译不少于5000个中文字,需要提交外语原文和手译稿(提交电子文档)。 4、所建立的仿真模型、仿真系统需要写好文档(包括设计说明书和使用说明书)等 资料,分组刻录入光盘备案。 5、答辩用Microsoft PowerPoint演示。 6、其它要求参照《武汉理工大学毕业设计(论文)工作管理办法》。 必读参考资料: [1]F.S.Hillier,G.J. Lieberman.运筹学导论(英文,第8版)[M].清华大学出版社, 2007. [2]熊伟编著.运筹学[M].北京:机械工业出版社,2005. [3]谢金星,薛毅.优化建模与LINDO/LINGO软件[M].北京:清华大学出版社, 2005.7. [4]徐玖平,胡知能.李军编著.运筹学(I类).北京:科学出版社,2004. [5]徐玖平,胡知能.李军编著.运筹学(II类).北京:科学出版社,2004. [6]姚恩瑜,何勇,陈仕平.数学规划与组合优化[M].杭州:浙江大学出版社,2001.10. [7]Christelle Guéret,Christian Prins,Marc Sevaux.Xpress-MP优化实例精选. https://www.360docs.net/doc/ff9485973.html,.2006.

2019年某公司周滚动计划运作管理规定

2周提前期四段式周滚动计划运作管理规定 1、目的 为了缩短销售预测的周期,提高销售预测的准确度,相应提高生产计划的市场应变能力,加强对生产计划过程的管理,特制定此管理规定。 2、范围 本规定适用于内销需求确认过程、外销订单评审过程、生产计划管理、物料准备过程及其相应的SCM系统数据更新过程的管理。 3、引用标准 无 4、定义 4.1包装作业计划:产品各部分(一般指室内机、室外机、配件箱三部分)的包装进度计划; 4.2进仓计划:产品各部分包装完成后配套进仓的进度计划; 4.3工作日/工作小时:本文特指研制中心上班时间;其中“工作日”为8个工作小时(不包含加班时间)。 5、职责 相应各部门的管理职责如下: 5.1内销中心产品计划部负责向研制中心中山工厂制造部(以下简称制造部) 下达《周滚动需求订单》和组织发货; 5.2外销中心计划船务部负责向制造部下达《周滚动需求订单》和组织发货; 5.3制造部负责接收滚动需求订单、组织外销订单的合同评审、召开产销平 衡会和计划平衡会、

编制周包装作业计划和配套进仓计划、按计划跟进物料回厂和组织安排生产; 5.4事业部采购部负责按周滚动计划和周包装作业计划编制物料需求计划、下 达采购订单和跟进物料回厂; 5.5设计开发部负责确认和调整滚动计划中新机型的开发进度、解决首次批量 生产的新机型中的技术问题以及对滚动计划中新机型部分进行评审;

6、管理内容 6.1:产销平衡流程运作规程 A、内销中心产品计划部根据销售中心未来四周的销售预测、内销中心的 库存、各大区的要货计划和公司未来的营销政策制订内销中心对中山 工厂的《周滚动需求定单》,经产品计划部部长审核和内销中心总经理 批准后发送给制造部生管课。 B、每期的《周滚动需求订单》中应包含四周,并有四个阶段,其中第一 段为“确定期”需求,第二段为“预测期”需求,第三段为“展望期 1”需求;第四段为“展望期2”需求;“确定期”需求用以确定即将 生产产品的型号、数量和要货时间,用以编排包装作业计划和配套进仓 计划;“预测期”需求和“展望期”需求用以调整新品开发进度、制定 中短期人力需求计划、长线物料的采购计划等。 C、设计开发部对《周滚动需求订单》的评审内容为确认“预测期”、“展 望期”中的首批投产产品开发周期是否足够。 D、采购部对《周滚动需求订单》的评审内容如下: 1、评价该订单“确定期”中的首批投产产品是否已通过小批评审且有 足够采购周期、是否存在正在进行的重大更改而不能提供物料; 2、是否能满足四阶段计划的需求; 3、长线物料是否存在异常。 E、各生产课室对《周滚动需求订单》的评审内容为是否存在:人员、设 备、改造、管理等引起的产能问题。 F、各单位应在4个工作小时内对以上订单进行评审,评审后应将问题用 书面形式反馈给制造部生管课。

物料需求计划例子doc

物料需求计划例子 篇一:某工厂制作物料需求计划的案例 16、某工厂制作物料需求计划的案例 要生产成品就会有物料需求,其需求可以按照下面步骤进行: (1)分为季、月、周计划建立生产计划表。 计划表内应有生产单号码、品名、数量、生产日期等内容。 (2)计算标准用量 将生产计划表内各品名、使用物料分析表,按照该品名的材料(BOM)的标准用料量进行备料。 (标准部门用料量×计划生产量)×(1+设定标准不良率)=标准用量。 也可以说生产某一产品的某项材料,生产部门按照生产计划的生产数所需要的材料标准领料。 (3)查库存数及调查该项材料,查出现有库存数及应发出还未发出的数量。 库存数-应发数≥标准需求,则表示此一材料,生产分析这张订单没问题,并记入物料分析表内。 库存数-应发数<标准需求,其差数要提出申购。 (4)查订购方式。 从材料目录表内查出此材料是存量管制的方式,还是按

照订单的方式订购。 假如此材料属于按照“存量订购”则此材料按照存量订购的方式订购。 如果是按照订单购材料,则进入下步骤,提出申购单。 (5)材料采购 采购按照申购单内的材料内容、数量及所要求日期,向供应商提出订购单,并按照申购者的要求,排定进货时间及数量,以配合已定的生产计划时间。 (6)进料控制 采购人员及物料控制(MC)人员按照进料时间控制。 遇有迟延状况时最迟应于三天前通知生管,以方便变更生产计划。 (7)收料 仓库管理部门使用收料单收料。 (8)生产备料 仓库按照生产计划或备料单的日期,于领用前一天准备好所需的物料 篇二:物料需求计划及其运算 工业工程本科课程设计(论文) 学院(系): 专业: 学生姓名:聂开政

用滚动计划法制定一份计划

用滚动计划法制定一份计划 什么是滚动计划法一、滚动计划法是一种定期修订未来计划的方法。这种方 法是按照“近细远粗”的原则制定一定时期内的计划,将短期计划、中期计划和长期计划有机地结合起来,根据近期计划的执行情况和环境变化情况,定期修订未来计划并逐渐向前滚动延伸。 二、为什么要制定计划 1、计划像一座桥,连结我们现在所处的位置和你想要去的地方。同样的,计划是连结目标与目标之间的桥梁,也是连结目标和行动的桥梁。没有计划,实现目标往往可能是一句空话。计划对于人生来说相当重要,如果你在计划上失败了,那你注定会在执行上失败。没有计划的人生杂乱无章,看似忙碌却是空缺的。 2、制定计划使学习的目标更明确,为实现目标提供保证。短时间内达到一个小目标。长时间达到一个大目标。在长短计划指导下,使学习一步步地由小目标走向大目标。 3、恰当安排各项学习任务,使学习有秩序地进行,有了计划可以把自己的学习管理好。定期对照计划检查总结一下自己的学习,使学习不断进步。 4、计划对培养良好的学习习惯大有帮助。良好习惯养成以后,就能自然而然地按照一定的秩序去学习。计划也有利于锻炼克服困难、不怕失败的精神,无论碰到什么困难挫折也要坚持完成计划,达到规定的学习目标。 5、提高计划观念和计划能力,使自己成为能够有条理地安排学习、生活、工作的人。高尔基说:不知明天该做什么的人是不幸的。 基于制定计划有如此多的好处,所以需要制定计划。 三、何时实施这项计划 2013年12月——2020年7月 四、在何地实施这项计划 以学校为主,实习单位为辅 五、谁去实施这项计划 主要是自己,同时需要同学、学校领导及实习公司领导和员工的监督 六、如何实施计划 采用滚动计划法进行设计并且实施 (一)滚动计划法的具体做法 1、将计划期分为若干执行期,近期计划内容制定得详细、具体,是计划的具体实施部分,具有指令性;远期计划的内容较粗略,是计划的准备实施部分,具有指导性。 2、计划执行一段时期后,就要根据实际情况和客观条件的变化对以后各期的计划内容进行适当的修改、调整,并向前延续一个新的计划期。

物料需求计划(MRP)

物料需求计划(MRP ) 主 题:计划体系、MRP 计算逻辑 案例目的 (1)了解制造企业基于MRP 的计划体系,了解MRP 的输入与输出。 (2)掌握MRP 的计算逻辑方法,并总结计算步骤。 (3)能够针对企业产品,开发出相应的物料需求计划。 案例内容 深圳物流设备公司生产一种工业设备用手推车,这种手推车的设计及产品结构树如图所示。

企业现有4个车轴(编码C205)和2个车轮配件(编码C206)的存货。未来5周的需求量如下:150,180,200,120,50。运用逐批法(LFL),开发所有组件的MRP。 回答如下问题: (1) 如果改变第三层组件的订货批量方法,MRP会有何变化? (2) 手推车有无必要设立安全库存? (3) 手推车的安全库存设为15或120,观察MRP的变化。 进一步练习:福特汽车公司的一系统供应商生产X,Y两种部件,福特公司对X的需求量:第三周为300台,第六周200台,第八周250台;Y的需求量为第七周400台。该供应商的现有库存:X为100,Y为30,A为70,B为0,C为200,D为800。供应商确定的安全库存:X为50,Y为30。现已知:1单位X由1单位A,2单位B组装而成,1单位B由1单位C与1单位D装配而成;1单位Y由1单位C与4单位D装配成。A的订货批量为250,D的订货批量为2000,其它物料项目的订货根据逐批法(LFL)确定。只有X 存在在途量,预计第2周收到250台。各物料提前期如下表。试写出BOM表,并使用MRP 表格开发X、Y的MRP计划。 物料项目X Y A B C D 提前期 2 3 3 2 1 2 案例提示 (1)体会BOM对MRP的重要性,了解MRP需要的输入数据; (2)体会订货批量方法的改变以及安全库存的设立对MRP 的影响; (3)进一步的练习重点体会组件D的物料需求计划的形成。

滚动计划法

滚动计划法 编辑词条 摘要 滚动计划法的含义 滚动计划法是按照“近细远粗”的原则制定一定时期内的计划,然后按照计划的执行情况和环境变化,调整和修订未来的计划,并逐期向后移动,把短期计划和中期计划结合起来的一种计划方法。 滚动计划(也称滑动计划)是一种动态编制计划的方法。它不象静态分析那样,等一项计划全部执行完了之后再重新编制下一时期的计划,而是在每次编制或调整计划时,均将计划按时间顺序向前推进一个计划期,即向前滚动一次,按照制订的项目计划进行施工,对保证项目的顺利完成具有十分重要的意义。但是由于各种原因,在项目进行过程中经常出现偏离计划的情况,因此要跟踪计划的执行过程,以发现存在的问题。另外,跟踪计划还可以监督过程执行的费用支出情况,跟踪计划的结果通常还可以作为向承包商部分支付的依据。然而,计划却经常执行得很差,甚至会被完全抛弃。 其编制方法是:在已编制出的计划的基础上,每经过一段固定的时期(例如一年或一个季度,这段固定的时期被称为滚动期)便根据变化了的环境条件和计划的实际执行情况,从确保实现计划目标出发对原计划进行调整。每次调整时,保持原计划期限不变,而将计划期顺序向前推进一个滚动期。 编辑摘要 目录-[ 隐藏 ] 1. 1滚动计划法的制定流程 2. 2滚动计划法的优点 3. 3案列研究 编辑本段|回到顶部滚动计划法的制定流程 滚动计划法根据一定时期计划的执行情况,考虑企业内外环境条件的变化,调整和修订出来的计划,并相应地将计划期顺延

一个时期,把近期计划和长期计划结合起来的一种编制计划的方法。在计划编制过程中,尤其是编制长期计划时,为了能准确地预测影响计划执行的各种因素,可以采取近细远粗的办法,近期计划订得较细、较具体,远期计划订得较粗、较概略。在一个计划期终了时,根据上期计划执行的结果和产生条件,市场需求的变化,对原订计划进行必要的调整和修订,并将计划期顺序向前推进一期,如此不断滚动、不断延伸。例如,某企业在2000年底制定了2001—2005年的五年计划,如采用滚动计划法,到 2001年底,根据当年计划完成的实际情况和客观条件的变化,对原订的五年计划进行必要的调整,在此基础上再编制2002-2006年的五年计划。其后依此类推 可见,滚动式计划法能够根据变化了的组织环境及时调整和修正组织计划,体现了计划的动态适应性。而且,它可使中长期计划与年度计划紧紧地衔接起来。 滚动计划法,既可用于编制长期计划,也可用于编制年度、季度生产计划和月度生产作业计划。不同计划的滚动期不一样,一般长期计划按年滚动;年度计划按季滚动;月度计划按旬滚动等等。 编辑本段|回到顶部滚动计划法的优点 滚动计划法虽然使得计划编辑工作的任务量加大,但在计算机已被广泛应用的今天,其优点十分明显。 ① 把计划期内各阶段以及下一个时期的预先安排有机地衔接 起来,而且定期调整补充,从而从方法上解决了各阶段计划的衔接和符合实际的问题。 ② 较好地解决了计划的相对稳定性和实际情况的多变性这一 矛盾,使计划更好地发挥其指导生产实际的作用。 ③ 采用滚动计划法,使企业的生产活动能够灵活地适应市场 需求,把供产销密切结合起来,从而有利于实现企业预期的目 标。 需要指出的是,滚动间隔期的选择,要适应企业的具体情 况,如果滚动间隔期偏短,则计划调整较频繁,好处是有利于计划符合实际,缺点是降低了计划的严肃性。一般情况是,生产比较稳定的大量大批企业宜采用较长的滚动间隔期,生产不太稳定的单件小批生产企业则可考虑采用较短的间隔期。 采用滚动计划法,可以根据环境条件变化和实际完成情况,定期地对计划进行修订,使组织始终有一个较为切合实际的长期计划作指导,并使长期计划能够始终与短期计划紧密地衔接在一

物料需求计划计算例题物料需求计划(MRP)的基本计算模型

物料需求计划计算例题物料需求计划(MRP)的 基本计算模型 物料需求计划(MRP)的基本计算模型 物料需求计划(MRP)的制定需要三个关键信息:MPS、BOM、库存记录。MPS是指主生产计划,BOM是指物料清单。在MRP的制定过程中,库存记录的计算方法构成了MRP的基本计算模型。所以,我们主要介绍一下MRP中的库存记录形式、以及计算和使用MRP的库存记录。 MRP中的库存记录又称为MRP表格。MRP表格在很多方面都与MPS记录表格类似。它所包括的内容有:计划因子、粗需求量、预计入库量、现有库存量、计划订货入库量和计划发出订货量等。它与MPS类似,将未来的需求分成一个个时间段来表示,这种时间段的单位通常是周,但有时也用日或月来表示。为了便于理解,下面结合一个例子来说明MRP表格的计算过程。 某办公家具公司,其两种主要产品(即企业要出厂的最终产品)是办公用椅A和B,其需求大致稳定:产品A每周需30个,产品B每周需20个。这两种产品都需要用到一种支架部C。因此,对C的平均需求量是每周50个。A和B的装配期是1周。

下图1是办公椅A和B的主生产计划表格以及部C的库存记录表格(尚未完成)。这种表格没有标准格式,该例所用的是一种常见格式。 如上图示,在这种格式中,左上方通常要标出产品名称及其性质(如上图中,表明C是支架部),右上方表示计划因子,通常包括三项:生产批量、生产周期和安全库存量。在本例中,C的批量是230个,生产周期为2周,安全库存量为50个。这些计划因子的量都需要预先选定。当这些值发生变化以后,管理人员必须及时更新库存记录。下面首先来看库存记录的内容和确定方法。 一、库存记录要素及其计算 1、粗需求量。上例中未来8周的粗需求量如图1所示。其需求量是根据C的最终产品A和B的主生产计划所决定的,但有时候需要加上一些作为配(更换)使用的量。 对C的需求之所以比MPS中A、B的时间提前1周,是因为MPS中所表示的各周的量实际上是指当周应该完成的量。但由于生产或装配是需要一个周期的,因此该生产指令的发出必须给出这部分时间的提前量。在该例中,第2周需150个A,其装配周期为1周,故第1周应发出生产订单,开始装配。上图1中的第2个表格表示的是考虑了生产周期之后,MPS生产订单发出的时间和生产量。同样,MRP库存记录中粗需求的需要量是指当周应准备好的

滚动销售计划

滚动销售计划 篇一:公司营销部门月份滚动计划及执行总结表 xxxx战略营销月度计划与总结 说明: 1. 计划: 1) 项目组负责人每月25日前提交下月计划,在提交之前,需在项目组内部进行深入的内部讨论;2) 权重:以战略营销任务的重要性为标准设定考核权重,权重值之和为100%; 3) 月度计划提交之后,公司会对计划进行审核,包括任务的安排、权重的设置等,并在每月30日之前与项目组完成研讨确认; 2. 总结与考核: 1) 项目组在每月5日前提交上月工作总结; 2) 公司会在每月10日前完成对项目组上月工作的整体考核,并与每个项目组负责人沟通考核情况;3) 评分标准:>100(卓越;完全超过预期地达成

了工作目标);90-100(优秀;全面按时、按质达成工作目标,部分任务超过预期,取得了非常好的效果);75-89 (良好;基本按时、按质达成工作目标,基本达到预期效果);60-74(合格;项目组份内工作完成情况良好,但由于计划外非可控因素制约,导致个别任务未达 到预期);篇二:制定工作计划的滚动式方法 制定工作计划的滚动式方法 滚动式计划方法是一种编制具有灵活性的、能够适应环境变化的长期计划方法。每次调整时,保持原计划期限不变,而将计划期限顺序向前推进一个滚动期。 采用滚动式计划方法,可以根据环境条件和实际完成情况,定期地对计划进行修订,使组织始终有一个较为切合实际的长期计划作指导,并使长期计划能够始终与短期计划紧密地衔接在一起。

在制定工作计划时,一般难以对未来一个时期多种影响计划实现的因素做出准确无误的预测,因此制定出来的计划往往不能完全符合未来企业的实际。在这种情况下,为了使计划能够起到指导企业经营活动的作用,不得不在计划执行过程中进行经常的、孤立的调整。采用滚动计划法来制定工作计划,可以充分发挥计划的灵活性,从而克服上面的问题。明确滚动计划法的要领 运用滚动计划法制定工作计划时要注意以下两点: (1)将工作计划划分为若干个执行期(如年、季度、月、周等)。近期计划作为工作计划的具体实施部分,内容要制定得详细具体,具有指令性;远期计划内容则可以制定得较为粗略笼统些,但必须具有指导性。 (2)计划执行到一定阶段,就根据实际执行情况和环境的变化对以后各期计划内容进行适当的修改或调整,将原来的下一个执行期上升为具有指令性的

一个简单的运行MRP流程的例子

一个简单的运行MRP流程的例子。 本文献给从未运行过SAP MRP的朋友,我们将以一个简单的例子讲述。 简单步骤 1.创建/修改物料 2.察看当前库存 3.运行MRP 4.察看MRP运行结果 步骤 1 --创建/修改物料 确认建立物料时有以下视图: 基础数据(Basic data),采购(purchasing), MRP 1, 存储(Storage), 会计(Accounting). 必要时输入Plant / Sloc . MRP关键参数MRP 类型(MRP Type)及批量(Lot Size). MRP类型 – 定义采购申请或计划订单产生的规则. 批量 – 决定如何计算采购申请或计划订单的数量 在这个例子里我们用MRP类型 V1 及批量 HB V1外部需求中的人工重订货点,重订货点数量必须指定,这里数量 100

HB 补货到最大库存水平, 最大库存水平数量必须指定,这里数量 1000 步骤2 --察看当前库存 使用Stock Requirement List (MD04) 确定你的重订货点大于你的当前库存.本例中库存20小于重订货点100,因此MRP会建议你采购库存. 步骤3 – 运行MRP. 做单个物料运行MRP. 使用T-CODE:MD02

步骤4 --察看MRP运行结果 再一次使用Stock Requirement List (MD04) 你会看到产生了需求980,加上目前的库存20,满足了最大库存水平1000 附:相关配置路径

MRP 类型(MRP Type)配置路径. IMG >MM > Consumption Based Planning > Master Data > Check MRP Type 批量(Lot Size)配置路径 IMG >MM > Consumption Based Planning > Planning > Lot-Size calculation > Define Lot Size

滚动式计划方法

滚动式计划方法 ★滚动计划法 滚动式计划方法是一种编制具有灵活性的、能够适应环境变化的长期计划方法。其编制方法是:在 已编制出的计划的基础上,每经过一段固定的时期(例如一年或一个季度等,这段固定的时期被称为滚动期)便根据变化了的环境条件和计划的实际执行情况,从确保实现计划目标出发对原计划进行调整。每次调整时,保持原计划期限不变,而将计划期限顺序向前推进一个滚动期。 由于长期计划的计划期较长,很难准确地预测到各种影响因素的变化,因而很难确保长期计划的成功实施。而采用滚动式计划方法。就可以根据环境条件变化和实际完成情况,定期地对计划进行修订,使组织始终有一个较为切合实际的长期计划作指导,并使长期计划能够始终与短期计划紧密地衔接在一起。 采用滚动式计划方法,可以根据环境条件和实际完成情况,定期地对计划进行修订,使组织始终有一个较为切合实际的长期计划作指导,并使长期计划能够始终与短期计划紧密地衔接在一起。 在制定工作计划时,一般难以对未来一个时期多种影响计划实现的因素做出准确无误的预测,因此制定出来的计划往往不能完全符合未来企业的实际。在这种情况下,为了使计划能够起到指导企业经营活动的作用,不得不在计划执行过程中进行经常的、孤立的调整。采用滚动计划法来制定工作计划,可以充分发挥计划的灵活性,从而克服上面的问题。 ★明确滚动计划法的要领 运用滚动计划法制定工作计划时要注意以下两点: (1)将工作计划划分为若干个执行期(如年、季度、月、周等)。近期计划作为工作计划的具体实施部分,内容要制定得详细具体,具有指令性;远期计划内容则可以制定得较为粗略笼统些,但必须具有指导性。 (2)计划执行到一定阶段,就根据实际执行情况和环境的变化对以后各期计划内容进行适当的修改或调整,将原来的下一个执行期上升为具有指令性的部分,并向前延续一个新的执行期。 使用滚动计划法制定工作计划具有明显的优越性: 首先,可以使制定出来的工作计划更加符合实际,可以极大地提高了工作计划的准确性,更好地保证工作计划的指导作用,提高工作计划的质量。 其次,使用滚动计划法可以使长期计划、中期计划与短期计划相互衔接,短期计划内部各阶段相互衔接,这就保证了当环境变化时能及时进行调整,使各短期计划基本保持一致。 最后,滚动计划法增加了工作计划的弹性,这在环境剧烈变化的时代尤为重要,它可以提高组织的应变能

物料需求计划计算例题

物料需求计划计算例题 物料需求计划(MRP)的基本计算模型物料需求计划(MRP)的制定需要三个关键信息:MPS、BOM、库存记录。MPS是指主生产计划,BOM是指物料清单。在MRP的制定过程中,库存记录的计算方法构成了MRP的基本计算模型。所以,我们主要介绍一下MRP中的库存记录形式、以及如何计算和使用MRP的库存记录。 MRP中的库存记录又称为MRP表格。MRP表格在很多方面都与MPS记录表格类似。它所包括的内容有:计划因子、粗需求量、预计入库量、现有库存量、计划订货入库量和计划发出订货量等。它与MPS类似,将未来的需求分成一个个时间段来表示,这种时间段的单位通常是周,但有时也用日或月来表示。为了便于理解,下面结合一个例子来说明MRP表格的计算过程。 某办公家具公司,其两种主要产品(即企业要出厂的最终产品)是办公用椅A和B,其需求大致稳定:产品A每周需30个,产品B每周需20个。这两种产品都需要用到一种支架部件C。因此,对C的平均需求量是每周50个。A和B的装配期是1周。 下图1是办公椅A和B的主生产计划表格以及部件C的库存记录表格(尚未完成)。这种表格没有标准格式,该例所用的是一种常见格式。

如上图示,在这种格式中,左上方通常要标出产品名称及其性质(如上图中,表明C是支架部件),右上方表示计划因子,通常包括三项:生产批量、生产周期和安全库存量。在本例中,C的批量是230个,生产周期为2周,安全库存量为50个。这些计划因子的量都需要预先选定。当这些值发生变化以后,管理人员必须及时更新库存记录。下面首先来看库存记录的内容和确定方法。 一、库存记录要素及其计算1、粗需求量。上例中未来8周的粗需求量如图1所示。其需求量是根据C的最终产品A和B的主生产计划所决定的,但有时候需要加上一些作为配件(更换件)使用的量。 对C的需求之所以比MPS中A、B的时间提前1周,是因为MPS中所表示的各周的量实际上是指当周应该完成的量。但由于生产或装配是需要一个周期的,因此该生产指令的发出必须给出这部分时间的提前量。在该例中,第2周需150个A,其装配周期为1周,故第1周应发出生产订单,开始装配。上图1中的第2个表格表示的是考虑了生产周期之后,MPS生产订单发出的时间和生产量。同样,MRP库存记录中粗需求的需要量是指当周应准备好的量,例如,为了在第2周装完150个A,第1周必须准备好150个C。 2、预计入库量(scheduled receipts,简称SR)。它是指订单已发出,、但货尚未收到的量。对于外购件,它现在可

滚动计划-rolling plan

何为滚动计划管理,如何确定滚动周期? ——不滚动的计划都是耍流氓理论说起来可能不太容易理解,那么我先来举个例子。 某吃货每周去超市大采购一次,购买各种食材,以便下一周可以做自己想吃的饭菜。那么他在每周去超市之前都会考虑和计划自己下一周想吃的饭菜。这种每周为下一周进行考虑和计划的行为就是滚动计划。在这里滚动周期为1周。 如果滚动周期变为2周,那么他现在就必须要考虑未来2周要吃的饭菜,以便确定要采购的食材,如果在未来14天之内自己想吃的饭菜发生了变化,那么可能出现两种情况,想吃饭菜的没有采购食材或者采购的食材因为计划的变化要积压在冰箱里。 如果滚动周期缩短到1天,那他只需要考虑和计划明天要吃的饭菜,然后每天都去超市采购即可。这样就不需要每次都计划那么长远,也不用担心自己未来2天以后想吃的饭菜会发生变化。 通过上面的例子可以看出来,滚动周期越短,计划越准确,运作过程灵活性越高,但是计划的频率和去超市的频率也需要更高;滚动周期越长,每次计划的时间就越长、内容就越多,计划发生变化的可能性也就越大。但是实际情况可能由于没有食材导致计划无法满足要求的变化或者计划变更后,已经采购的食材产生积压。运作过程灵活性就会的大大降低。 由上面的分析可知,对于计划的准确性和运作的灵活性来讲,滚动周期越短越好。然而每天超市的频率增加也会增加生活成本,每天都要进行计划,也会增加计划人员的工作量。因此这还是一个平衡的问题——在确定滚动周期的时候既要考虑计划的准确性、严肃性(尽量减少计划变更带来的库存积压、浪费等不良影响),也要考虑频繁去超市产生的生活成本以及计划人员的工作量。 下面联系生产来分析一下,设置滚动周期的时候主要考虑的两个因素: 1、公司采购物料的到货周期性问题——为了减少库存积压和资金积压,我们要求供应商不 仅要及时供货,还要按时供货。物料到货后,同样需要尽快将库存物料转化成车间在制,减少库存积压和资金积压。因此,物料的到货周期性会影响我们滚动周期的设置。假设,大多数物料是每月供应一次,物料到货会马上被投入到生产线中,那我们的滚动频率最大可以设置为每月一次(更加频繁的话没有物料可以支持)。当然,如果在与供应商的合作关系中,绝大多数供应商可以根据公司的要求(当然这个要求需要与供应商建立供应链合作关系,考虑双方共同成本的情况下提出)进行周期性物料到货。我们设置滚动周期的时候就不需要考虑这个因素。

生产运作过程中的滚动式计划方法

浅谈生产运作过程中的滚动式计划方法

————————————————————————————————作者:————————————————————————————————日期:

浅谈生产运作过程中的滚动式计划方法 目前,许多企业在生产运作管理过程中虽然都做好生产计划,但是最终都由于环境的变化以及各种不确定因素,最终导致计划与实际执行的偏差。对于这种现象,本人认为,生产者不确定性主要缘于制造商本身的生产系统的可靠性、机器的故障、计划执行的偏差等。造成生产者生产过程中在制品的库存的原因也表现在其对需求的处理方式上。生产计划是一种根据当前的生产系统的状态和未来情况做出的对生产过程的模拟,用计划的形式表达模拟的结果,用计划来驱动生产的管理方法。但是生产过程的复杂性使生产计划并不能精确地反映企业的实际生产条件和预测生产环境的改变,不可避免地造成计划与实际执行的偏差。生产控制的有效措施能够对生产的偏差给以一定的修补,但是生产控制必须建立在对生产信息的实时采集与处理上,使信息及时、准确、快速地转化为生产控制的有效信息。 首先我们先来认识下生产计划的概念,生产计划是关于企业生产运作系统总体方面的计划,是企业在计划期应达到的产品品种、质量、产量和产值等生产任务的计划和对产品生产进度的安排。它反映的并非某几个生产岗位或某一条生产线的生产活动,也并非产品生产的细节问题以及一些具体的机器设备、人力和其他生产资源的使用安排问题,而是指导企业计划期生产活动的纲领性方案。 一个优化的生产计划必须具备以下三个特征:有利于充分利用销售机会,满足市场需求;有利于充分利用盈利机会,实现生产成本最低化;有利于充分利用生产资源,最大限度的减少生产资源的闲置和浪费。生产计划是工厂管理内部运作的核心。一个优秀的工厂,其内部管理应该是围绕着生产计划来进行的。生产计划有月度计划、周计划、日计划。 传统的生产计划与控制只涉及单个企业;仅仅针对企业内部资源的优化配置;而在新的环境中,企业的生产计划与控制不能再只着眼企业内部资源的有效利用,而要将其他上下游相关企业的资源包括进来。而且对于信息的共享程度非常低,先前企业的信息主要涉及企业内部,各个信息都是分散的,企业与企业之间往往是一个个“信息孤岛”,没有将信息资源充分利用;而在如今激烈的竞争环

MRP采购管理案例

第四章MRP采购管理 案例1: 国内某家大型成套设备制造商的生产主管谈到该企业生产过程时,提出存在以下问题。 “我们制造的零部件中超过50%的都得延期完工。这样必然会延误最后交货期。” “我们得为那些延期交货的产品和未完工的产品提供更多地方存放。” “我们不得不延长计划准备期,生产车间、总装车间、辅助生产部门必须提前6周安排生产计划和进行生产准备。” “总装车间经常等待,无人知道何时能完工交货。客户等得不耐烦,开始录消定单。” 这家企业为了使生产线不至于停产,尽量提前生产一些零部件,以备急需。库房里很快就堆满了各种零部件。企业的生产资金奇缺。会计师发现他们的流动资金在半年中从5000万元急剧增加到8000万元。 他们大约有20多套产品在不同的生产线上同时生产,总装这些产品需要的零部件,大部分已经备好,但是因为都缺少一二个小部件,所以还未完工。

提前—个多月加班生产出来的零部件,由于生产中暂时不将要,只得再存入生产库中,之所以加班突击把它们生产出来,是因为它们个缺件表中,属于已经误期的零件,实际上总装急需的零部件只是其中的很少一部分。尽管他们知道加班生产出来的的并非都是急需的,但他们不知道急需的是什么,除非在总装线上已经发现的缺件。等列他们知道急需的是什么的时候,已经对最后交货期产生了影响。 “因为长期加班突击,生产工人极度疲劳。产品质量不稳定,生产设备过了维修期而无法安排计划维修。带病运转的设备大量增加,维修工人必须增加。” 结果常常是这样的: 企业的经理得到报告,他们的生产能力不够.还需要增加新的生产设备;流动资金短缺,需要追加更多的资金:库房不够,需要新建库房;生产人员短缺,需要增加熟练生产工人;某某定单又得推迟交货,因延误交货期,客属取消了定货计划。 这种问题不仅仅是存在于中国的制造业企业,就连制造业发达的美国也存在同样的问题。 在我们的印象中,美国的大型制造企业似乎都有雄厚的经济实力和高效的运作体系,怎么可能会出现这样的问题? 二战以后,美国的制造企业称雄世界。但到70年代末,这个国

TS滚动式内审计划

Date Audit Type TS16949 Process TS16949 Procedure Review Item GM QSB Element Major Dept Internal auditor Technical Specialist C1 Customer-related Process 与顾客有关的过程 BP702 Contract review control procedure C7 Delivery Process 交付过程BP604 Contingency plans Control Procedure C8 Service Process 服务过程 BP808 Returned Material Disposal procedure BP809 Corrective and preventive action control procedure S6 Production Plan Process 生产计划过程 BP710 Productn Plan Management Procedure S11 Internal & External Satisfaction Process 内外满意度过程BP802 Customer satisfaction control procedure S17 Purchasing Process 采购过程 BP704 Advanced Purchasing and Supplier Management Procedure BP705 Mass Production Part Purchasing and Supplier Management Procedure 10.0 Supply chain management Process Audit S13 Product Monitoring Process 产品监测过程 BP707 Process Abnormity disposal Procedure BP804 Product monitoring and measurement control procedure S14 Nonconforming Product Control Process 不合格品控制过程BP805 Nonconforming product control procedure 2.0 Control of nonconforming material C6 Production Process 生产过程 BP706 Production Process Control Procedure 3.0 Verification stations 4.0 Standardized operations 6.0 Error Proofing verification S7 Product Identification Traceability Process 产品标识和可追溯性过程BP711 Product identification and traceability control procedure S8 Customer Property 顾客财产 BP708 Tooling Management Procedure BP709 Fixture Management Procedure S4 Equipment & Fixture Maintenance Process 设备和工装维护保养过程 BP603 Equipment and facility Control Procedure BP708 Tooling Management Procedure BP709 Fixture Management Procedure Process Audit S7 Product Identification Traceability Process 产品标识和可追溯性过程 BP711 Product identification and traceability control procedure S9 Product Preservation Process 产品防护过程 BP713 Preservation of product control procedure Process Audit Apr Process Audit M1 Policy Objective/Monitoring 方针目标/监控BP501 Enterprise strategy and business plans control procedure M2 Management Responsibility 管理职责BP503 Management review control procedure M3 Resource Management 资源管理 S2 Internal Communication Process 内部沟通 BP502 Internal communication control procedure 1.0 Fast response:problem solving, communication and lessons learned 3.0 Verification stations S5 Competence, awareness &Training Process 能力意识培训过程 BP601 Training control procedure BP602 Employee motivation and Satisfaction Control Procedure 4.0 Standardized operations 5.0 Standard operator training Process Audit S1 Document Management Process 文件管理过程BP401 Documents and record control procedure S3 Quality Cost Process 质量成本过程 BP806 Quality cost control procedure S10 Product Monitoring & Measurement devices Process 产品监视和测量装置过程 BP714 Monitoring and measurement devices control procedure S12 Internal Audit Process 内部审核过程BP803 Internal audit control procedure 7.0 Layered Process Audit S15 Data Analysis Process 数据的分析过程BP801 Statistical Technology Control Procedure S16 Quality Improving Process 质量改进过程 BP807 Continual improvement control procedure Process Audit C1 Customer-related Process 客户相关过程 BP701 APQP and project management procedure C3 Process R&D Process 过程设计开发过程 BP701 APQP and project management procedure 8.0 Risk Reduction C4 Product & Process Verification, Review, Validation, Changing Process 产品和过程验证、评审、确认和更改过程 BP703 Engineering change control procedure 7.0 Layered Process Audit 11.0 Managing Change C5 Product & Process Approval Process 产品和过程批准过程BP701 APQP and project management procedure 8.0 Risk Reduction M4 Project Management 项目管理 BP701 APQP and project management procedure Process Audit Catepiller Project Aug Internal Audit C1 ,C3~C8S1-17 All departments Navy,Yuwen,Kelly,Sky,Dongy i,Lucy,Wangwei,Weiwen,Yan qun Internal Audit Process Audit Process Audit Special Audit Lab ISO/IEC 17025:2005 lab Judith,Jacky Nov Special Audit Error Proofing Fixtrue Engineering Judith Dec Special Audit ESD BP715 ESD control procedure ANSI/ISO.ESD20.20 Prodcution Prepared by : Judith Approved by : Howard Updated:2012.1.4 Sky Wang Dongyi Zhao Kevin Liu Jul Internal Audit Internal Audit Engineering Lucy Zang Judith Ji Peter Song Anwu Kan Yanqun Huang Dongyi Zhao Tang Yong Oct VW self-assessment Management Review GM QSB self-assessment Howard Yan Sep Internal Audit Annual Plan Feb Internal Audit P&M Huang weiwen Kelly Cao VW Project Jenny Ni Robert Xu Internal Audit Production Jan May Jun VW Self-Assessment Ford Project Wang Wei Karen Wang Wen Yu Lucy Zang TOP Management HR Internal Audit Warehouse Mar GM Project Internal Audit Chrysler Project QA Qualcomm Project Howard Yan Jenny Ren