SMT改善报告

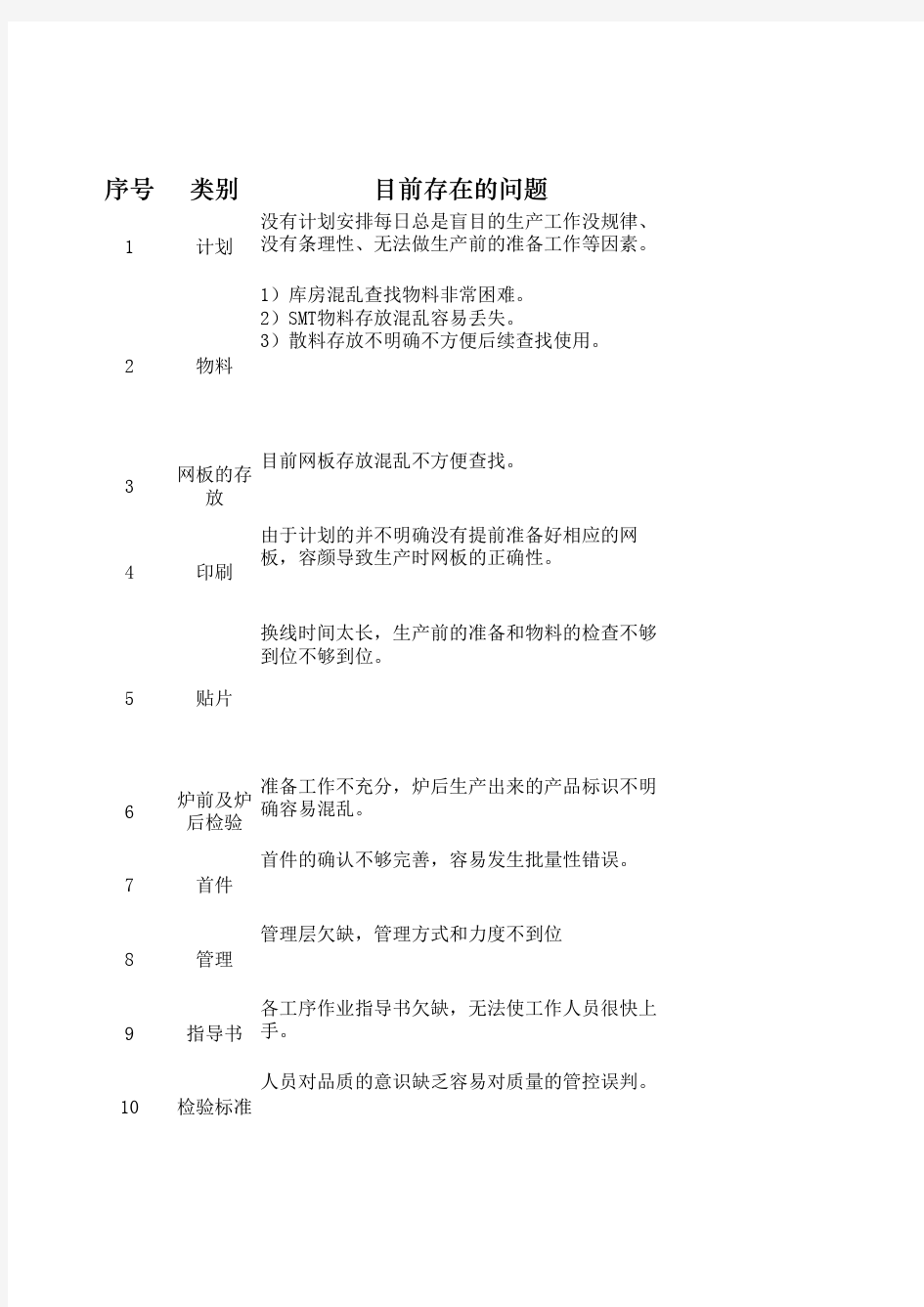

序号类别目前存在的问题

1计划没有计划安排每日总是盲目的生产工作没规律、没有条理性、无法做生产前的准备工作等因素。

2物料1)库房混乱查找物料非常困难。

2)SMT物料存放混乱容易丢失。

3)散料存放不明确不方便后续查找使用。

3网板的存

放

目前网板存放混乱不方便查找。

4印刷由于计划的并不明确没有提前准备好相应的网板,容颜导致生产时网板的正确性。

5贴片换线时间太长,生产前的准备和物料的检查不够到位不够到位。

6炉前及炉

后检验

准备工作不充分,炉后生产出来的产品标识不明

确容易混乱。

7首件

首件的确认不够完善,容易发生批量性错误。8管理

管理层欠缺,管理方式和力度不到位

9指导书各工序作业指导书欠缺,无法使工作人员很快上手。

10检验标准

人员对品质的意识缺乏容易对质量的管控误判。

11工艺及程

式

工艺及程式的不完善导致生产困难,已发生错误

。

12车间管理

制度

有没有明确的车间管理制度,管理层管理起来困

难,员工们也无法遵守。

13设备的保

养

设备没有明确的保养条例和保养记录。

146S 现场非常的混乱容易丢失物品同时也使人的情绪变得浮躁影响生产效率。

15品质品质体系不完善生产出的产品容易出现质量问题。

改善方案目的

安排一位对公司产品非常熟悉且了解生产时间安排的人,来完成所有产线一到三天的生产计划安排。使生产变得有条理性,从而减少时间上的浪费。

1)库房应划分区域并做好标识,库管员必须所有的物料按区域摆放并左后进出帐记录,建议使用ERP系统。

2)SMT也应划分好物料的存放区,物料员每天按照计划的安排从库房把准备生产的物料放到规定的区域。

3)购买几个SMT专用的散料存放盒,把所有的散料分类存放并做好标识,未生产完订单的物料应交给物料员做退库处理。提升效率减少时间上的浪费,避免物品的丢失。

所有的网板按网框的大小分类存放在统一的位置坐好标签和序号,并在电脑上面做好相应的记录。方便生产人员查找减少时间的浪费。

1)后续在计划完善后刷人员一个按照计划的安排提前找出相应的网板并核对其正确性。

2)在生产时印刷人员应提前定好网板避免后工序的等待如时间充足可帮助操机员备料等工作。减少生产时换线时间和故障率。

1)在生产时提前查看计划表是否有程式或变更,如没有程式请及时向相关人员索取。

2)操机员每天应按照计划的排列提前备料,要求在当前产品没生产完之前把下一种的物料备好。注:在备料前需检查此单产品的所有物料是否齐全,如有欠缺需及时与计划人员沟通或延后生产。减少换线时间和故障率。从而提升生产效率和品质。

1)检验员检验其品质如有问题须及时向前工序或班长反馈,减少不良品并做好各项记录。

2)合格后的产品应按批次做好相应的标识。1)减少不良率。2)有条理性方便后工序查找。

首件至少应经过三方确认后方可进行批量性生产。(1、工程师确认设备的完好性和过炉品质。2、生产检验核对过炉品质和表贴件的正确性。3、经过FQC检验员核对。完善体系减少批量性的错误。

完善管理层人员的补充,建议采用流动式管理。流动式管理可以及时

发现异常和不足能及

时的做出改善。

在各生产工位嘴明显处悬挂各设备的作业指导书。方便工作人员生产。在各生产工位嘴明显处悬挂各工序的检验标准。加强检验人员的品质

意识,减少误判等现

象使品质得到提升。

SMT建议及改善报告

建议,工艺及程式需安排专人负责这样就有足够的精力

将其完善。

使生产变得更顺畅。

将车间管理制度完善,并让管理员宣导给每一位员工并遵守。使管理变得更有条理性,也可以提高员工们的自觉意识。

完善保养条例和周期的安排。延长设备的寿命并创

造一个良好的工作环

境。

完善6S现场管理体系,管理人员需把6S灌输给每一位员工并将其执行和遵守。创造一个良好的工作环境,提升生产效率。

要想把公司做大和质量做好,必须将IQC/IPQC/FQC/OQC 等体系完善。使品质得到更好的管控以及客户的信任。