斗笠刀库使用说明

K1000M4_Cs_EXT斗笠刀库使用说明

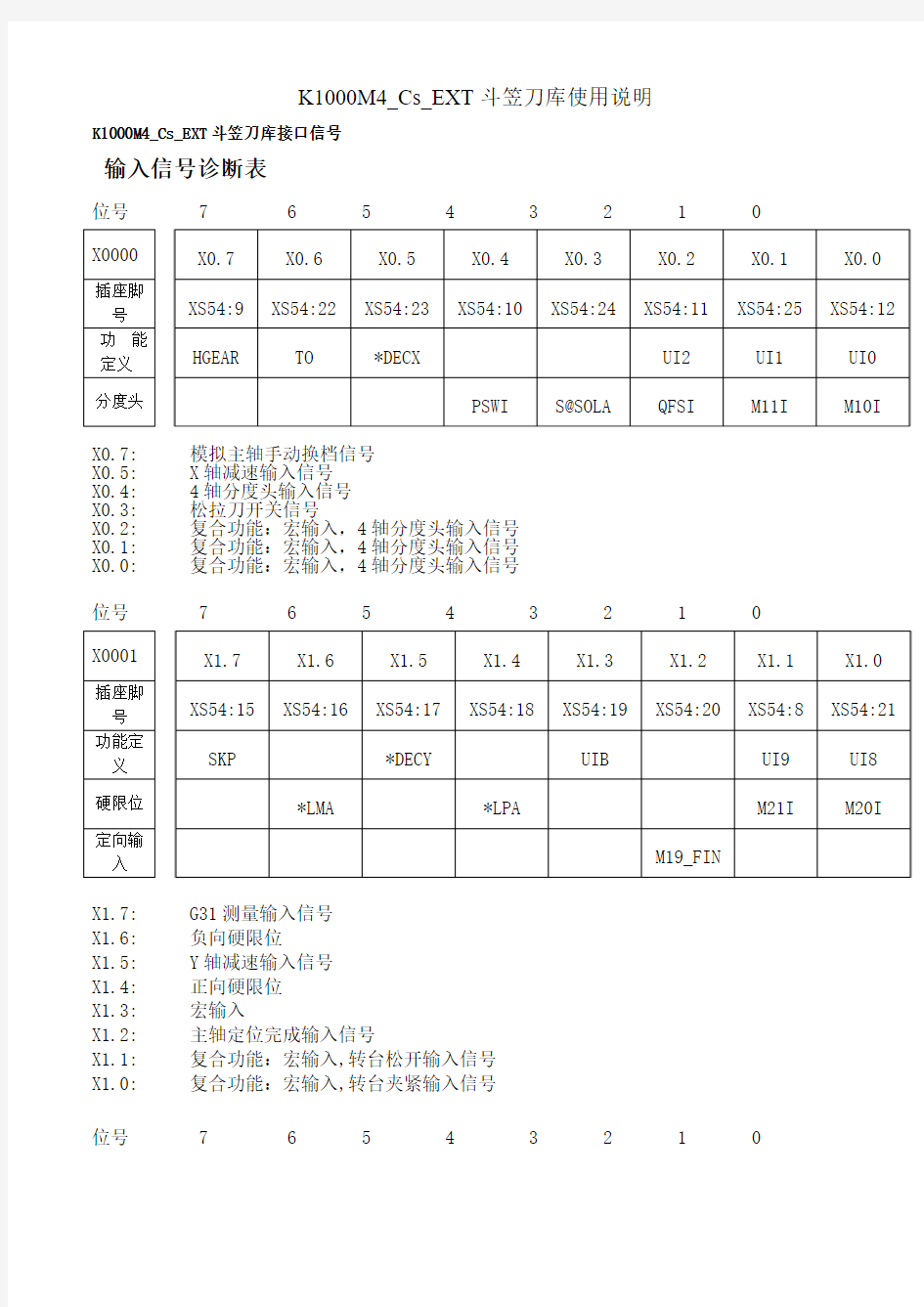

K1000M4_Cs_EXT斗笠刀库接口信号

输入信号诊断表

位号 7 6 5 4 3 2 1 0

X0.7: 模拟主轴手动换档信号

X0.5: X轴减速输入信号

X0.4: 4轴分度头输入信号

X0.3: 松拉刀开关信号

X0.2: 复合功能:宏输入,4轴分度头输入信号

X0.1: 复合功能:宏输入,4轴分度头输入信号

X0.0: 复合功能:宏输入,4轴分度头输入信号

位号 7 6 5 4 3 2 1 0

X1.7: G31测量输入信号

X1.6: 负向硬限位

X1.5: Y轴减速输入信号

X1.4: 正向硬限位

X1.3: 宏输入

X1.2: 主轴定位完成输入信号

X1.1: 复合功能:宏输入,转台松开输入信号

X1.0: 复合功能:宏输入,转台夹紧输入信号

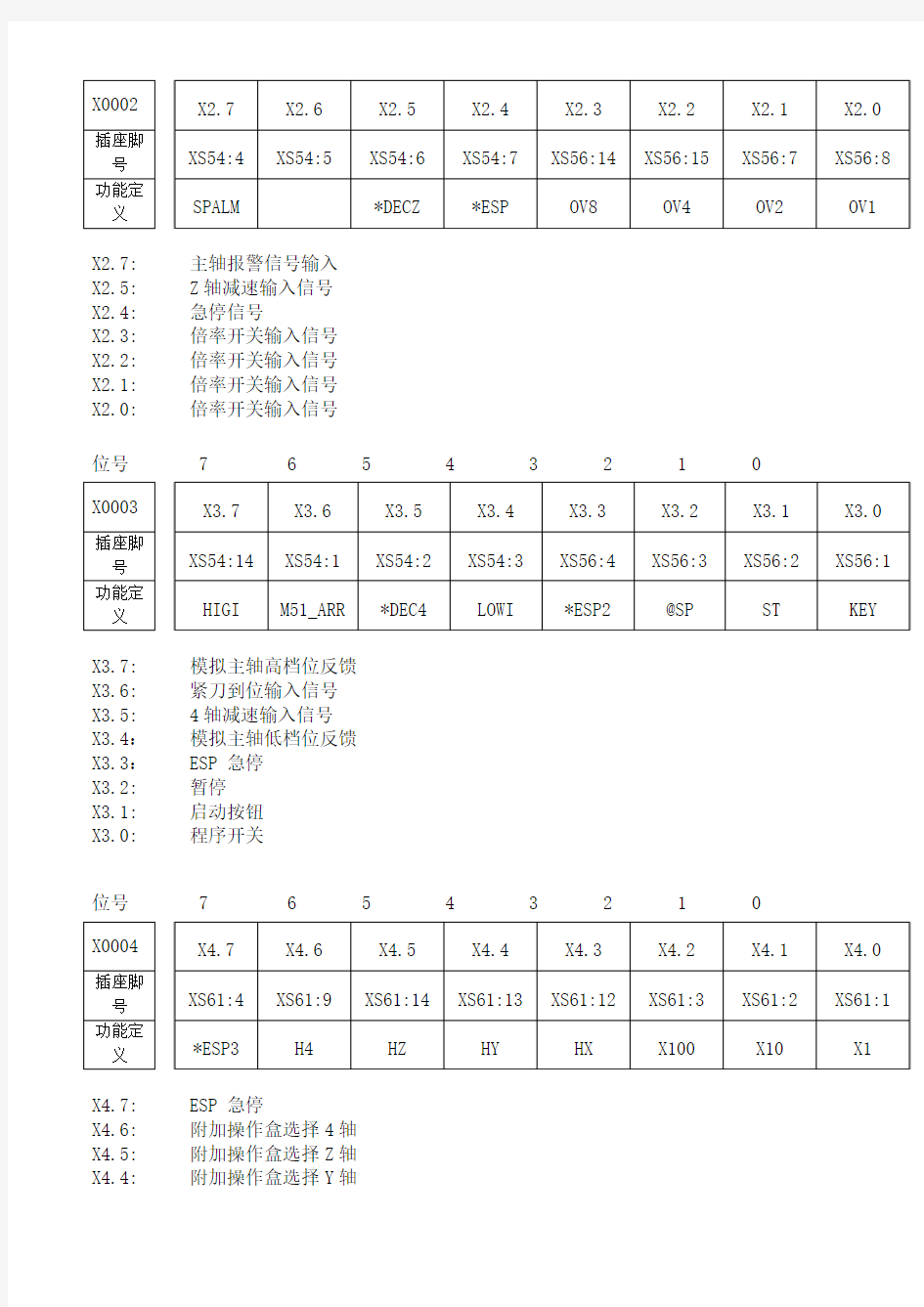

位号 7 6 5 4 3 2 1 0

X2.7: 主轴报警信号输入

X2.5: Z轴减速输入信号

X2.4: 急停信号

X2.3: 倍率开关输入信号

X2.2: 倍率开关输入信号

X2.1: 倍率开关输入信号

X2.0: 倍率开关输入信号

位号 7 6 5 4 3 2 1 0

X3.7: 模拟主轴高档位反馈

X3.6: 紧刀到位输入信号

X3.5: 4轴减速输入信号

X3.4:模拟主轴低档位反馈

X3.3:ESP 急停

X3.2: 暂停

X3.1: 启动按钮

X3.0: 程序开关

位号 7 6 5 4 3 2 1 0

X4.7: ESP 急停

X4.6: 附加操作盒选择4轴

X4.5: 附加操作盒选择Z轴

X4.4: 附加操作盒选择Y轴

X4.3: 附加操作盒选择X轴

X4.2: 手轮脉冲当量

X4.1: 手轮脉冲当量

X4.0: 手轮脉冲当量

位号 7 6 5 4 3 2 1 0

X100.7: 模式切换输入信号

X100.6: 松刀到位输入信号

X100.5: 刀库拉回到位输入信号

X100.4: 刀库伸出到位输入信号

X100.3: 数刀输入信号

X100.2: 刀库零位输入信号

X100.1: 刀库手动反转输入信号

X100.0: 刀库手动正转输入信号

输出信号诊断表

位号 7 6 5 4 3 2 1 0

Y0.7: 主轴制动输出

Y0.6: 报警输出

Y0.5: 主轴停止

Y0.4: 润滑油开

Y0.3: 冷却液开输出

Y0.2: 卡盘控制输出

Y0.1: 主轴反转

Y0.0: 主轴正转

位号 7 6 5 4 3 2 1 0

Y1.7: 加工完成

Y1.6: 模拟主轴输出指示

Y1.5: 手动/手轮/单步/回零方式指示信号

Y1.4: 润滑油关脉冲输出

Y1.3: 冷却液关脉冲输出

Y1.2: M11脉冲输出

Y1.1: 转台放松输出信号

Y1.0: 转台夹紧输出信号

位号 7 6 5 4 3 2 1 0

Y2.7: 松刀输出信号

Y2.6: 分度头气动放松输出

Y2.5: 4轴驱动准备就绪输出

Y2.4: 复合功能:主轴档位,宏输出

Y2.3: 主轴定向输出

Y2.2: 复合功能:主轴档位,宏输出

Y2.1: 复合功能:主轴档位,宏输出,模拟主轴高档输出

Y2.0: 复合功能:主轴档位,宏输出,模拟主轴低档输出

位号 7 6 5 4 3 2 1 0

Y100.4: 模式切换输出信号

Y100.3: 刀库反转输出信号

Y100.2: 刀库正转输出信号

Y100.1: 刀库拉回输出信号

Y100.0: 刀库伸出输出信号

K1000M4_Cs_EXT斗笠刀库调试参数说明

;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;

;;;;;;;;;;;;;;PLC记忆型控制继电器信号定义;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;

SKEY_K = K0.7 ;选择X3.0功能,1-程序开关

MST_K = K0.6 ;禁止X3.1为循环启动开关,1-禁止,0-有效

MSP_K = K0.5 ;禁止X3.2为暂停开关,1-禁止,0-有效

MOT_K = K0.4 ;选择是否检查硬限位1:不检查

MESP_K = K0.3 ;禁止急停功能,1-禁止,0-有效

MESP3_K = K0.2 ;禁止X4.7为急停开关3,1-禁止,0-有效

MESP2_K = K0.1 ;禁止X3.3为急停开关2,1-禁止,0-有效

MESP1_K = K0.0 ;禁止X2.4为急停开关1,1-禁止,0-有效

KEYI_K =K1.7 ;开机时程序开关状态1:为开0:为关

ZDIL_K = K1.6 ;选择主轴制动时是否互锁进给轴

TMANL_K = K1.5 ;T代码时手动换刀机能选择;1:有效,0:自动换刀

SOLA_K = K1.4 ;松拉刀控制机能;1:有松拉刀控制机能,0:无松拉刀控制机能QJSL_K = K1.3 ;气动夹紧放松旋转分度头机能;1:有效,0:无效

AGIN_K =K1.1 ;自动换档时,是否检查档位反馈信号;1:总是检查,0:出现新S时检查AGST_K =K1.0 ;自动换档时,是否需要手动参与;1:需要手工换档并且再次按下启动键

MZRN4_K = K2.7 ;选择回零按键方向

MZRNZ_K = K2.6 ;选择回零按键方向

MZRNY_K = K2.5 ;选择回零按键方向

MZRNX_K = K2.4 ;选择回零按键方向

ZLOK_K = K2.3 ;选择回零按键自保持

RH_AUTO_K = K2.1 ;选择自动润滑机能

MNREM_K =K2.0 ;工件计数掉电保持功能1-保持0-不保持

MPLS_K = K3.7 ;M代码脉冲输出

SUOS_K = K3.6 ;选择宏输出功能1:S1-S8为宏输出,0:

MNOUT_K =K3.5 ;选择工件计数到达输出机能

TCKI_K =K4.7 ;选择刀位反馈信号检查

MSTKY_K =K4.1 ;屏蔽面板按键,0:不屏蔽,1:屏蔽

M19S_K =K4.0 ;主轴定向功能1:有效,0:无效

MPWE_K =K5.6 ;参数开关屏蔽选择1;参数开关屏蔽0:不屏蔽参数开关

TO_K =K5.5 ;选择是否有零位信号1:有零位信号0:无零位信号

MT_CHK_K =K5.4 ;屏蔽到位一致检查1:屏蔽

EHOF_K =K5.3 ;选择外部手轮时,面板手轮方式是否有效。0:无效1:有效

HPG_K =K5.2 ;选择外部手轮

OVRI_K =K5.1 ;进给倍率信号取反,用于特殊倍率开关

OV_EXT_ACT_K = K5.0 ;选择外部倍率开关

ENB_K = K6.3 ;M60执行时,第一主轴是否输出使能信号1:输出0:不输出

JOGZMV_K =K7.7 ;刀库伸出时,手动方式是否可以移动Z轴,1-可以,0-不可以SCIR_K =K7.6 ;刀库伸出时,是否允许主轴旋转1-允许0-不允许

ZRCH_K =K7.5 ;急停、重新上电后是否需要回零1-不需要 0-需要

TP_K =K7.4 ;数刀信号电平选择1-常态低电平 0-常态高电平

TSORT_K =K7.3 ;刀架类别,1-单拨叉,0-双拨叉

MTCHECK_K =K8.0 ;屏蔽刀架报警检测1-屏蔽0-不屏蔽;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;

;;;;;;;;;;;;;;PLC数据表信号定义;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;

TOOL_TOL_D = D7 ;总刀具数

DIR_FLAG_D = D10.0 ;D10.0 ;第一次使用刀库时,刀库换刀方向标志

NOTE_DIR_D = D20.0 ;D20.0 ;记录刀库换刀方向

T_NOFINB_D = D21 ;D21

T_NOFIN_D = D21.0 ;D21.0 ;刀库旋转到位,但换刀未完成时断电标志

TOOL_YORN_D = D22.0 ;D22.0 ;主轴是否有刀1:有刀

T_CODE1_D = D23 ;D23 ;保存上次NC的刀号

T_CODE_D = D24 ;D24 ;保存当前NC的刀号

T_POSCTR_CONST_D = D25 ;D25 ;将计数步数传入D区2BITE

T_POSCTR_CONST1_D = D26 ;D26

T_CURNO_D = D27 ;D27 ;刀库换刀当前状态值

T_POSCTR_V AL_D = D28 ;D28 ;刀库旋转计数值(4字节)

;;;;;;;;;;;;;SPCNT 参数区域

LOWER_SPA_LIMIT_D = D32 ;D32-D35 主轴最小模拟量输出

UPER_SPA_LIMIT_D = D36 ;D36-D39 主轴最大模拟量输出,最大设定为4095

MAX1_SP_LIMIT_D = D40 ;D40-D43 主轴1档最大速度,每档实际的最大速度受

UPER_SPA_LIMIT_D限制

MAX2_SP_LIMIT_D = D44 ;D44-D47 主轴2档最大速度,每档实际的最大速度受

UPER_SPA_LIMIT_D限制

MAX3_SP_LIMIT_D = D48 ;D48-D51 主轴3档最大速度,每档实际的最大速度受

UPER_SPA_LIMIT_D限制

MAX4_SP_LIMIT_D = D52 ;D52-D55 主轴4档最大速度,每档实际的最大速度受

UPER_SPA_LIMIT_D限制

SOR_SP_D = D56 ;D56-D59 主轴换档低速

MCNO_D = D60 ;D60-D63 加工件计数

MCNO_ENT_D = D64 ;D64-D67 加工到达设定值

LOWER_SPA_LIMIT1_D = D80 ;D80-D83 主轴最小模拟量输出

UPER_SPA_LIMIT1_D = D84 ;D84-D87 主轴最大模拟量输出,最大设定为4095

MAX1_SP_LIMIT1_D = D88 ;D88-D91 主轴1档最大速度,每档实际的最大速度受

UPER_SPA_LIMIT1_D限制

MAX2_SP_LIMIT1_D = D92 ;D92-D95 主轴1档最大速度,每档实际的最大速度受

UPER_SPA_LIMIT1_D限制

MAX3_SP_LIMIT1_D = D96 ;D96-D99 主轴3档最大速度,每档实际的最大速度受

UPER_SPA_LIMIT1_D限制

MAX4_SP_LIMIT1_D = D100 ;D100-D103 主轴4档最大速度,每档实际的最大速度受

UPER_SPA_LIMIT1_D限制;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;

;;;;;;;;;;;;;;PLC定时器定义;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;

T_MCODE = T00 ;M代码执行时间定时器

T_SCODE = T01 ;S代码执行时间定时器

T_TCODE = T02 ;T代码执行时间定时器

T_CNG = T03 ;换刀过程定时器

T_RHON = T05 ;自动润滑打开时间定时器

T_RHOFF = T06 ;自动润滑关闭时间定时器

T_SP_T1 = T07 ;互锁开始到主轴停止输出的延时

T_SP_T2 = T08 ;主轴停止输出到主轴制动输出的延时

T_SP_T3 = T09 ;主轴制动输出到互锁解除的延时

T_AGEAR1 = T10 ;主轴换档定时器1

T_AGEAR2 = T11 ;主轴换档定时器2

T_AGEAR3 =T12 ;主轴换档定时器3

T_MPLS = T14 ;M代码脉冲输出宽度

T_VOI = T18 ;外部蜂鸣器输出定时器

T_QJSLM10 = T19 ;M10延时定时器

T_UNCLAMP =T20 ;刀具未松开到位延时报警定时器

T_CLAMP =T21 ;刀具未夹紧到位延时报警定时器

T_PUSH =T22 ;刀库未伸出到位报警定时器

T_PULL =T23 ;刀库未拉回到位报警定时器

·刀库实现的功能

一:刀库的旋转

1、自动方式:刀库伸出到位,主轴松到位才能实现刀库的旋转。通过M54指令实现。

2、MDI方式:刀库可以任意位置旋转。通过M54指令实现。

以上两种方式下,主轴刀号与换刀目标刀号一致时,不会输出刀库旋转。

3、手动方式:能在任意位置和手动方式下旋转刀库。通过正、反转按钮实现。

二:松拉刀

1、自动方式和MDI方式:在主轴未旋转时,能实现任何位置的松刀和紧刀。通过M50指令实现松刀;

通过M51指令实现紧刀。

2、手动方式:由一个按钮实现主轴松拉刀的控制。按下按钮时,松刀输出;松开按钮时,紧刀输出。

由非手动方式转为手动方式时,不论以前手动方式下,主轴是松刀还是拉刀状态,都会输出拉刀信号。

由手动方式转为其它方式时,会保持手动时状态。

三:通过参数可以选择零位信号的有无

当刀库选配无零位信号功能时,设置TO_K=0。

当刀库选配有零位信号功能时,设置TO_K=1。

零位信号的位置要和一号刀的数刀信号位置相重合,否则只能设置为TO_K=0。

四:主轴有无刀的判断

在使用前需提前设定一次,以后不用再次设定(包括断电情况)。D22=0,表示无刀;D22=1,表示有刀。

第一次换完刀后,每次都认为有刀,如果主轴实际出现无刀现象,须将D22=0重新设定。

五:掉电保持功能

1、正常开关机:上电后,回机床零点后,可以直接使用,能正常换刀。且不出现任何报警。

2、非正常断电:换刀中突然断电,再次重新上电,会产生16号报警,报警内容为刀库当前刀号与主轴

刀号不一致。直到两者一致时,报警会解除。解决办法为,将D27中的数值在MDI方式中,以刀号形式输入运行,即可解除报警。例:D27=15;须在MDI方式中输入T15,运行。报警就解除了。首先回零,然后可以正常换刀。

3、当刀库选转到位后,换刀未完成时断电,上电时将D21设置为1,即可开始换刀。

注:如果是单拨叉刀库换刀中断电或执行急停、复位操作,有可能出现刀号混乱,应根据实际情况进行刀库调整。

六:刀具号的查看

在D27中能查看到当前刀库的实际在位刀号。

在D25中能查看到本次换刀所需换刀步数。

在D24中能查看到当前需要换到的目标刀号。

在D23中能查看到上一次正确换刀后的刀号。

在D22中能查看到当前主轴是否有刀。

在D21中设置是否正常换刀完成。

七:补充说明

1.重新上电或急停后,必须执行手动回零操作,否则执行程序将出现“进给轴未回零”报警。

2.刀库有完善的报警提示信息。

3.手动执行刀库正、反转时,每按一次刀库运转都执行一个刀位,可重复执行。

4.换刀子程序结束后使用绝对坐标编程,请在更换刀具后重新设定编程方式。

·换刀操作说明

一:在换刀子程序中将换刀位置设置好。须根据实际情况设置子程序中的坐标值。(由机床厂家完成)

二:根据是否选配零位信号,和零位信号所在的位置,设置TO_K参数。TO_K=1表示有零位信号。

三:根据主轴是否有刀,在D22中进行设定,D22=O表示无刀,D22=1表示有刀。如果有刀时,刀库当前的

空刀位号一定要和主轴刀号一致。

四:第一次使用时,须将当前刀库的在位刀号值设定在D27中,以后不用再设定。

五:主程序调用换刀子程序的方法位。假设换5号刀,程序应编为T05 M06。相应子程序号设定在参数P28/M(P32/M4)。

六:上电后先回零,然后就可以开始工作。

注意事项:

1、子程序中坐标值设定好后,不允许再随便更改,其它程序段不允许更改。

·刚性攻丝操作说明(针对模拟量攻丝功能)

M28表示攻丝开始,进入攻丝状态,输出信号Y100.7有输出;

M29 表示攻丝完成,退出攻丝状态,输出信号Y100.7停止输出。

当攻丝时,默认为低档,输出低档信号。攻丝时的主轴转速相关参数值设定在D80~D103中。

复位和急停不改变当前状态,只有M29才能退出攻丝状态。

执行M29时,恢复原档位及主轴转速。

·速度、位置控制模式切换功能(适用于脉冲刚性攻丝功能)

通过M代码控制模式的切换

M60:启动位置控制模式,输出信号Y100.4有输出。

M61:退出位置控制模式,改为速度控制模式,输出信号Y100.4停止输出。

当执行M60时,通过K参数选择输出使能信号M03_Y,进行主轴定位,输出位置控制模式信号,完成位置控制模式的转换。当接收到主轴定位完成信号后,M60执行完毕。

当执行M61时,断掉使能输出和位置控制模式信号输出,完成速度控制模式的转换。

该PLC程序在重新上电后,自动执行速度控制模式。

·M代码功能的说明

M50:松刀

M51:紧刀

M52:刀库伸出

M53:刀库拉回

M54:刀库正转

M55:刀库反转

M56:换刀完成

M19:主轴定向

M28:表示刚性攻丝开始

M29 :表示刚性攻丝结束

M60:表示主轴进入位置控制模式

M61 :表示主轴退出位置控制模式

·相关参数

TMANL_K =K1.5 ;T代码时手动换刀机能选择;1:有效,0:自动换刀

TO_K = K5.5 ;选择是否有零位信号1:有零位信号0:无零位信号

MT_CHK_K = K5.4 ;屏蔽到位一致检查1:屏蔽

ENB_K = K6.3 ;M60执行时,第一主轴是否输出使能信号1:输出0:不输出JOGZMV_K =K7.7 ;刀库伸出时,手动方式是否可以移动Z轴,1-可以,0-不可以

SCIR_K =K7.6 ;刀库伸出时,是否允许主轴旋转1-允许0-不允许ZRCH_K =K7.5 ;急停、重新上电后是否需要回零1-不需要 0-需要TP_K =K7.4 ;数刀信号电平选择1-常态低电平 0-常态高电平TSORT_K =K7.3 ;刀架类别,1-单拨叉,0-双拨叉

TTYPC_K =K7.2 ;选择刀架类型

TTYPB_K =K7.1 ;选择刀架类型

TTYPA_K =K7.0 ;选择刀架类型

MTCHECK_K =K8.0 ;屏蔽刀架报警检测1-屏蔽0-不屏蔽

TOOL_TOL_D = D7 ;D7 ;总刀具数

T_NOFIN_D = D21.0 ;D21.0 ;刀库旋转到位,但换刀未完成时断电标志TOOL_YORN_D = D22.0 ;D22.0 ;主轴是否有刀1:有刀

T_CODE1_D = D23 ;D23 ;保存上次NC的刀号

T_CODE_D = D24 ;D24 ;保存当前NC的刀号

T_POSCTR_CONST_D = D25 ;D25 ;将计数步数传入D区2字节

T_POSCTR_CONST1_D = D26 ;D26

T_CURNO_D = D27 ;D27 ;刀库换刀当前状态值

T_POSCTR_V AL_D = D28 ;D28 ;刀库旋转计数值(4字节)

T_UNCLAMP =T20 ;刀具未松开到位延时报警定时器

T_CLAMP =T21 ;刀具未夹紧到位延时报警定时器

T_PUSH =T22 ;刀库未伸出到位报警定时器

T_PULL =T23 ;刀库未拉回到位报警定时器

·输入输出点

输入信号:(若使用IO模块,则刀库地址使用( )内地址) (K1000M4系统使用[ ]内地址)

地址功能说明正常状态有效状态

X0.0(X100.0) [X100.0] 刀库手动正转输入信号0 1

X0.1(X100.1) [X100.1] 刀库手动反转输入信号0 1

X0.2(X100.2) [X0.6] 零位输入信号0 1

X0.3(X0.3) [X0.3] 松拉刀输入信号0 1

X0.7 (X100.3) [X0.7] 数刀输入信号 1 0

X1.0 (X100.4) [X1.3] 刀库伸出到位输入信号0 1

X1.1(X100.5) [X1.7] 刀库拉回到位输入信号0 1

X1.2 (X1.2) [X1.2] 主轴定向完成输入信号0 1

X1.3 (X100.6) [X2.6] 主轴松刀到位输入信号0 1

X3.6 (X3.6) [X3.6] 紧刀到位输入信号0 1

注:数刀信号常态(不在位)为高电平,其它信号在位时为高电平,不在位时全为低电平。

输出信号:(若使用IO模块,则刀库地址使用( )内地址) (K1000M4系统使用[ ]内地址)

地址功能说明正常状态有效状态Y1.4 位置控制输出信号高阻低电平Y1.6 模拟量攻丝输出信号高阻低电平Y2.2 (Y2.7) [Y2.7] 主轴松刀输出信号高阻低电平Y2.3 (Y2.3) [Y2.3] 主轴定向输出信号高阻低电平Y2.4 (Y100.0) [Y2.4] 刀库伸出输出信号高阻低电平Y2.5 (Y100.1) [Y0.5] 刀库拉回输出信号高阻低电平Y2.6 (Y100.2) [Y2.2] 刀库正转输出信号高阻低电平Y2.7 (Y100.3) [Y1.6] 刀库反转输出信号高阻低电平

附表:

KND-K1000系统与ZD100伺服主轴驱动器的接口连接表

系统侧伺服主轴侧

M19_FIN_X(X1.2) M1-M2(高电平有效)

SP_ALM_X(X2.7) Y3

M03_Y(Y0.0) X1

M04_Y (Y0.1) X2

M19_EXP_Y(Y2.3)X3

MAR_CHG_Y(Y100.4)X8

SVC F2

0V FC

*注:由于主轴驱动器输出信号Y3低电平有效,而CNC系统输入信号高电平有效,所以Y3到X2.7的连接需要中间继电器实现。

刀库管理的NCPLC设置

刀库管理 刀库配置条件: 双通道、双方式组。每个方式组配备一个带机械手的24位的刀库。 PLC编程 一、DB71,DB72刀库数据块初始化。 1、使用FC100功能块设置DB4参数,初始化DB71和DB72数据块。 DB4数据结构如下: 具体程序参考源文件中的FC100功能块。 2、OB100调用FC100

二、刀库接口信号PLC处理 1、DB71装刀、卸刀、刀库定位 使用FB95功能块处理,功能块描述如下: CALL FB 95 , DB140 enable := //使能信号 ChanNo := //通道号 SpLocNo := //9998中主轴的Loc号 InterfaceNo := 1//2 //装载点的号 LoadingAck := //HMI刀具装载应答 UnloadAck := //HMI刀具卸载应答 RelocateAck := //HMI刀具移位应答 PositionAck := //HMI刀库移位应答 ManualLocPos:= //手动刀库移位脉冲 Reset := //中断应答 SettingMagNo:= //手动刷新刀库号目标位置(换刀点) SettingLocNo:= //手动刷新刀位号目标位置(换刀点) LoadingReq := //HMI装载请求

UnloadingReq:= //HMI卸载请求 RelocateReq := //HMI刀具移位请求 PositionReq := //HMI刀库移位请求 TargetLoadingMagNo := //输出HMI申请刀库移动的目标刀库号(装载点)TargetLoadingLocNo := //输出HMI申请刀库移动的目标刀位号(装载点)CurrentChangePointMagNo:= //输出当前刀库换刀点位置(换刀点) CurrentChangePointLocNo:= //输出当前刀库换刀点位置(换刀点) 刀库操作说明: 装载刀具

HNC-08MD系统斗笠式刀库换刀操作说明书V0.5

HNC-08MD系统斗笠式刀库使用说明书V0.5 1、换刀基本过程 对于HNC-08MD系统来说,无论是斗笠式刀库还是机械手刀库,其换刀过程均为通过M6调用9999子程序来执行的,9999为扩展程序,如果系统参数中2号参数为0,则可以通过《程序》--《选择程序》--《扩展程序》载入9999程序入内存,来查看9999程序,也可以在电脑上在..\HNC-08MD\EXT目录下用文本方式打开9999文件,查看里面的内容。 M6调用9999程序之后,再通过调用相应的M扩展代码,对换刀的整个过程进行控制。换刀的M扩展代码可以在《系统设置》——《辅助功能》里面进行查看。 2、刀库配置表 刀库配置表在主界面的《刀库配置》界面下,刀库配置表提供了主轴上和刀库上的所有的刀具信息。 刀库表起始地址:刀库表存储于PLC数据表中,该配置项用以设置刀库表在数据表中的起始地址。该配置项为参数P0196的引用,与修改参数P0196具有同等效果。(机床级权限) 刀具数量:设置刀库中能存储的刀具数量。该配置项为参数P0195的引用,与修改参数P0195具有同等效果。(机床级权限) 当前刀具号:设置主轴上夹持刀具的刀具号。该配置项为数据表D045的引用。 当前刀位号:设置刀库上在换刀位置上的刀位号。该配置项为数据表D044的引用。 刀具号:设置刀库每个刀位上所装夹刀具的序号。 刀库表的相关地址为: 刀库表首地址 = 刀库表起始地址设置值 刀库表尾地址 = 刀库表起始地址+刀具数量-1 刀位地址 = 刀库表起始地址+刀位号-1 数据表中非易失性存储单元地址范围为D000~D255,因此,刀库表尾地址最大不能超过255,否则系统报错。 对于斗笠式刀库来说,刀位号与刀具号一一对应,所以实际的【刀库配置】的刀库配置表内的各个刀位上的刀具号就没有意义,有效的内容只有“当前刀具号”同“当前刀位号”,其二者应该一致。 3、斗笠式换刀 3.1、指令格式 斗笠式换刀的代码格式: 1、“M6TX”或者“TXM6”,X为刀具号; 2、“TX;……;M6”;即在执行M6的前面先执行TX,再执行M6,但是这种格式并不能够预选刀,最终选刀的动作还是在执行M06时执行,如果M06前面没有TX,则系统会报警。 推荐使用第一种代码格式。 3.2、操作过程 3.2.1、初次操作 初次操作先定义好刀盘上各个刀位的刀位号,再通过M10刀库正转或者M11刀库反转使刀盘上想要的刀位转动到当前刀位的位置,再在【刀库配置】的刀库配置表将“当前刀具号”和“当前刀位号”里均填上当前实际的刀位号。例:在刀盘上做好刀位标记后,通过M10或者M11将刀盘转动到想要的5号刀位上,再将【刀库配置】的刀库配置表里将“当前刀具号”和“当前刀位号”里均填上5。 初次操作是针对用户第一次使用刀库进行刀库检查所使用,或者在换刀转动刀盘的过程中终止换刀之后均要进行上述操作。 3.2.2换刀操作 换刀操作为M06TX,X为刀具号,若X为0,则M06T0执行时系统会报警。当正确的输入换刀指令后,系统会先将刀具还到刀盘里面,再进行转动刀盘选刀,选中刀具之后,最后进行装刀的操作。换刀操作之后,【刀库配置】的刀库配置表里“当前刀具号”和“当前刀位号”均同步更新。 3.2.3换刀的中止操作 1、通过按“急停”按钮中止换刀的动作; 2、通过按“进给保持”按钮暂停换刀; 3.2.4装卸刀操作 装刀操作: 1、先执行M06TX,X为想换的刀具号; 2、再手动将X号刀具装到主轴上; 3、重复上面的操作,可以继续装刀。 卸刀操作: 1、先执行M06TX,X为想卸的刀具号; 2、再手动将X号刀具从主轴上卸下来; 3、重复上面的操作,可以继续卸刀。 3.3换刀规则及注意事项 1、执行M06TX后,无论换刀成功与否均会取消刀具长度补偿和刀具半径补偿。 2、换刀时必须保证刀盘的当前刀位上永远没有刀具,如果当前刀位上有刀具,此种情况禁止进行换刀操作。 3、【刀库配置】的刀库配置表里“当前刀具号”和“当前刀位号”不一致,换刀时系统会产生报警。 4、当M06TX中X有效时(X不为0且在刀库范围之内),且X等于主轴上的刀具号,即当前要换的刀具就在主轴上,则执行此命令不会有任何动作,也不 会报警。

斗笠式刀库的设计

济南铁道职业技术学院

毕业设计指导书 (高职机电一体化专业08级) 一、设计题目 斗笠式刀库的设计 二、设计目的 随着科学技术和社会的发展,对机械产品的性能、精度、质量、生产率和成本提出了越来越高的要求,数控机床的出现,开创了机械加工自动化的新纪元,不仅能提高产品的质量和生产率,降低生产成本,还能改善工人劳动条件。 一个零件往往需要多道工序完成,而单功能的数控机床只能完成单工序的加工,因此在零件生产过程中,要进行多次装卸换刀工作,不仅影响劳动效率,还降低了工件精度,加工中心和普通单功能机床的区别在于有了刀库和自动换刀装置,这样,一次装夹就可完成多到工序的加工,提高了零件精度和劳动效率。 现在加工中心上刀库种类很多,有斗笠式、圆盘式等,其中斗笠式刀库结构简单,运动集中,适合与立式加工中心。刀库成本低,工艺要求不高,但是国内生产此类刀库的企业较少,大部分需要进口,价格相对较贵,因此本课题非常有研究价值。 三、设计的技术要求

1、斗笠式刀库主要工作过程为: 斗笠式刀库换刀时,由三步组成,第一、刀库横移装置移动到主轴箱可以到达的位置;第二,刀库分度装置进行选刀,通过精确地分度、定位,将下个工序需要的刀送到指定位置;第三,主轴上自动装卸刀机构准确取刀装刀。 具体过程为: 1)、系统接收到换刀指令。 2)、气缸推动刀库移动到主轴位置,保证当前刀位上为空,准备换刀。 3)、主轴打刀缸释放,将主轴上当前刀具放置到刀库空刀位置。 4)、刀库电机转动,接近目的刀具位置时,接近开关发送指令,电机减速,转到位置停止,准备换刀。 5)、主轴完成装刀动作。 6)、刀库气缸带动刀库返回。 一个换刀动作结束。 2、机械结构的设计 通过对加工中心刀库工作目的及工作过程的了解,设计出用横移机构、分度装置及刀盘。 3、技术参数 1、机械结构 ①刀库有8刀位。 ②使用槽轮机构完成分度。

基于宏程序和PMC控制的斗笠式刀库换刀的实现

基于宏程序和PMC控制的斗笠式刀库换刀的实现 作者:王刘成杨晋萍裘虹 来源:《电子世界》2012年第19期 【摘要】运用ladder编程软件和宏程序编辑,通过FANUC系统宏程序变量与PMC指令的结合,以及NC指令的调用,实现斗笠式刀库的换刀控制,从而达到换刀的有效进行,保证机械加工的精度,实现了NC机床的高效,高精加工,提高了生产效率和效益。 【关键词】NC;宏程序;PMC;功能指令 斗笠式刀库存放刀具数量为16~24把,刀库移向主轴实现换刀动作,具有容量少、构造易懂、刀库旋转、找刀容易、方便控制的优点,在经济型加工中心中应用很多。本文主要针对斗笠式刀库的特点,运用PMC和宏程序实现对斗笠式刀库的换刀控制。 一、换刀动作及时序图 当主轴刀具进入刀库刀套后,主轴向上进给,脱开刀具,随后刀库旋转。当输入的指令刀具在主轴正下方位置时,主轴向下进给,让刀具进入主轴锥孔,主轴夹刀后,刀库退到初始位置。其换刀动作详细如图: (1)主轴移动到换刀点:图1(a) (2)主轴定位 (3)刀库向前到换刀点抓取旧刀:图1(b) (4)主轴松开刀具 (5)Z轴向上移动出换刀空间:图1(c) (6)刀库据指令找刀:图1(d) (7)Z轴向下移动至换刀点:图1(e) (8)主轴紧紧新刀 (9)刀库后退至初始位置:图1(f)

(10)刀库时序图:图2 整个刀库的动作主要靠刀库电机、汽缸和主轴的相互结合控制实现。时序图中的分度电机通过PMC功能指令实现刀库的正反转就近找刀,其中的接近开关信号可用于刀库计数以此实现刀库原点复归和数刀。汽缸的功能主要用于接收PMC发出的信号以控制刀库整体向前或后退,为换刀或换刀后的运行NC程序作准备。 二、FANUC换刀宏程序流程图 主要通过NC程序、PMC、宏程序实现,其中宏程序变量类型如表一所示,换刀时序框图如图3,相关说明如右侧所示。 三、功能指令 FANUC 0ID系统的功能指令有104个,其中常见的用于刀库控制的PMC功能指令主要有以下几个,现分别加以说明,其中的SUB是功能指令的代码。 五、结语 通过宏程序,PMC,NC的有机结合控制在加工中心上的应用,改善了原来的换刀速度和换刀的安全性,提高了机床的生产效率,使斗笠式刀库的换刀更为安全,简捷,有效,经济。 参考文献 [1]FANUC(北京)有限公司.B—61863梯形图语言编程说明书,2003. [2]FANUC(北京)有限公司.GFZ—61803E—1/07 Macro Complier/Macro Executor Programming Manual. [3]FANUC(北京)有限公司.B—64305CM/01 FANUC Series 0i—MODEL D维修说明书,2009. 作者简介: 王刘成(1983—),男,河南周口人,现供职于山西大学工程学院,研究方向:数控机床应用技术。 裘虹(1964—),女,浙江嵊州人,浙江特种电机有限公司工程师,研究方向:伺服电机。

KMCsEXT斗笠刀库使用说明

K1000M4_Cs_EXT 斗笠刀库使用说明 ?刀库实现的功能一:刀库的旋转 1、自动方式:刀库伸出到位,主轴松到位才能实现刀库的旋转。通过M54 指令实现。 2、 MDI 方式:刀库可以任意位置旋转。通过M54 指令实现。 以上两种方式下,主轴刀号与换刀目标刀号一致时,不会输出刀库旋转。 3、手动方式:能在任意位置和手动方式下旋转刀库。通过正、反转按钮实现。 二:松拉刀 1、自动方式和 MDI 方式:在主轴未旋转时,能实现任何位置的松刀和紧刀。通过M50 指令实现松 刀;通过 M51 指令实现紧刀。 2、手动方式:由一个按钮实现主轴松拉刀的控制。按下按钮时,松刀输出;松开按钮时,紧刀输出。 由非手动方式转为手动方式时,不论以前手动方式下,主轴是松刀还是拉刀状态,都会输出拉刀信号。由手动方式转为其它方式时,会保持手动时状态。 三:通过参数可以选择零位信号的有无当刀库选配无零位信号功能时,设置TO_K=0 。 当刀库选配有零位信号功能时,设置TO_K=1 。 零位信号的位置要和一号刀的数刀信号位置相重合,否则只能设置为TO_K=0 。 四:主轴有无刀的判断 在使用前需提前设定一次,以后不用再次设定(包括断电情况)。D22=0 ,表示无刀; D22=1 ,表示有刀。第一次换完刀后,每次都认为有刀,如果主轴实际出现无刀现象,须将D22=0 重新设定。 五:掉电保持功能 1、正常开关机:上电后,回机床零点后,可以直接使用,能正常换刀。且不出现任何报警。 2、非正常断电:换刀中突然断电,再次重新上电,会产生16 号报警,报警内容为刀库当前刀号与主 轴刀号不一致。直到两者一致时,报警会解除。解决办法为,将D27 中的数值在 MDI 方式中,以 刀号形式输入运行,即可解除报警。例:D27=15。须在 MDI方式中输入 T15,运行。报警就解除 了。首先回零,然后可以正常换刀。 3、当刀库选转到位后,换刀未完成时断电,上电时将D21 设置为 1,即可开始换刀。注:如果是单拨叉刀库换 刀中断电或执行急停、复位操作,有可能出现刀号混乱,应根据实际情况进 行刀库调整。 六:刀具号的查看 在 D27 中能查看到当前刀库的实际在位刀号。 在 D25 中能查看到本次换刀所需换刀步数。 在 D24 中能查看到当前需要换到的目标刀号。 在 D23 中能查看到上一次正确换刀后的刀号。在 D22 中能查看到当前主轴是否有刀。在 D21 中设置是否正常换刀完成。 七:补充说明 1.重新上电或急停后,必须执行手动回零操作,否则执行程序将出现“进给轴未回零”报警。 2.刀库有完善的报警提示信息。 3.手动执行刀库正、反转时,每按一次刀库运转都执行一个刀位,可重复执行。 4.换刀子程序结束后使用绝对坐标编程,请在更换刀具后重新设定编程方式。 ?换刀操作说明一:在换刀子程序中将换刀位置设置好。须根据实际情况设置子程序中的坐标值。(由机床厂家完成)二:根据是否选配零位信号,和零位信号所在的位置,设置TO_K参数。TO_K = 1表示有零位信号。 三:根据主轴是否有刀,在 D22 中进行设定, D22=O 表示无刀, D22=1 表示有刀。如果有刀时,刀库当前

牧野刀库手动操作

V33机床刀库手动模式操作: 确定在手动模式下。(已处在换刀状态下:G91G30Z0;G91G30X0;M19; M6;……),操作步骤: CUSTOM(控制面板上)→MAINTENANCE(维护模式) →MODE SELECT(选择刀库手动模式) 在刀库手动模式屏幕中,可看到刀库的操作步骤: 1.如果卡刀情况发生,尽量在手动使刀库手柄回复原先位置前摘除主轴和转臂上的刀具夹头,然后再进行其他操作。此时可能需要使主轴首先恢复正常位置再在手动模式下摘除刀柄。 2.移动主轴前务必确认主轴上的刀具锁紧键是否关闭,并判断是否会影响下一步动作,以防止强迫拉出损坏机器。 3.刀库手动模式屏幕显示为: 按键中的各项内容意思: 1、Shutter close:刀库门关闭 2、Shutter close:刀库门打开

3、Swing Arm High Speed Retract:旋转臂高速缩回 4、Swing Arm Low Speed Retract:旋转臂低速缩回 5、Swing Arm High Speed Retract Mode:旋转臂清洁气模式关 6、Swing Arm High Speed Advance:旋转臂高速伸出 7、Swing Arm Low Speed Advance:旋转臂低速伸出 8、Swing Arm High Speed Advance Mode:旋转臂清洁气模式开 9、Main Arm CW:机械手顺时针旋转180度 10、Main Arm CCW:机械手逆时针旋转180度 11、Gripper Unlock:锁紧块松开 12、Gripper Lock:锁紧块锁紧 13、Stroke Exend:行程扩张(该状态下换刀位置 X方向超程不报警) 机床刀对刀交换操作步骤: 进入刀库手动模式→○13X轴行程扩张(该状态下换刀位置X方向超程不报警)→将主轴置于换刀点位置(第二参考点)→主轴定向定位→②将刀库门打开→⑧旋转臂清洁气开→⑤旋转臂清洁气关→⑥或⑦旋转臂伸出→在手动模式下将主轴刀具松开→○12锁紧块锁紧→用手动方式将主轴抬起(用手轮摇起前相对坐标清零)→○10回转臂逆时针旋转180度→○11锁紧块松开→用手动方式将主轴下降回到第二换刀点位置(用手轮缓慢摇至相对坐标的零点)→主轴刀具夹紧→○3或○4回转臂退回原位→主轴移动到正常的行程之内→①刀库门关闭→○13行程扩张解除→退出刀库手动模式 按键中的各项内容意思:

刀库换刀流程和逻辑思路

刀库换刀流程和逻辑思路 · 乱刀式刀库的换刀流程图

固定式刀库的换刀流程图 固定式刀库换刀过程分解: 固定式刀库换刀动作可分为三个,即取刀、还刀和换刀。由于采用固定刀位管理方式,刀具的交换实际上是还刀和取刀这两个动作。(斗笠式刀库控制约定:1.斗笠式刀库采用固定刀位,即刀套号就是刀具号;2.取刀时,刀库就近找刀) ①取刀 现状:主轴上无刀具 编程:M06 T* 刀库动作描述: ②还刀 现状:主轴上有刀具 编程:M06 T0 刀库动作描述: ③换刀 现状:主轴上有刀具 编程:M06 T* 刀库动作描述:刀具交换的过程,就是还刀加上取刀的过程。 固定式刀库自动换刀装置电气控制 电气控制电路包括接强电电路和PMC控制电路两部分。 下图所示为接触器控制电路。主电路由空气开关QF、KM1主触点、KM2主触点、三相异步交流电机M等组成。控制电路中中间继电器KA1与KA2分别控制接触器KM1和KM2的线圈,控制刀库电机M的正反转和停机制动。实现刀具的选择从而达到精确选刀的目的。 电动刀库电气控制线路图

四、固定式刀库自动换刀装置的PMC控制 PMC控制包括硬件控制和软件控制两方面。 硬件控制包括输入信号的接入和输出信号的控制。下图所示为电动刀库PMC接线图。在此例应用中,传感器信号分别接在X2.0、X2.1输入端口,而控制正反转接触器KM1、KM2的中间继电器的线圈分别由Y50.1、Y50.2控制。 电动刀库PMC接线图 图6 刀库旋转逻辑梯形图 例如,加工中心在执行M06T1换刀指刀令时的换刀结果是:刀库中的T1刀装放轴。 (1)D SCH功能指令(检索功能) 当CNC读到T1指令代码信号时,将此信号信息送入PMC。当PMC接到寻找新刀具的指令T1后(FT3为“1”)在模拟刀库的刀号数据表中开始T代码数据检索出来存入F26地址单元中。然后将1号刀所在数据表中的序号1存入到检索结果输出地址D100中,同时R10.2为“1”。由于R9091.0为“0”。即断开,所以DSCH功能指令按规定2位BCD码处理数据。 (2)C OIN功能指令(比较指令) 当R10.2为“1”时,地址D100的内容(指令1号)和地址D200(当前刀套数据表序号4)的内容作比较。数据一致时,输出R10.3为“1”,不一致时,R10.3为“0”作为刀库旋转达ROT功能指令的条件。 (3)R OT功能指令(旋转指令) ROT功能指令中,旋转检索数(刀套位置个数)为12,现在位置地址为D200(存放当前刀套号4),目标位置地址为D100(存放T1号刀具的刀套号1),计算结果输出地址为C1。

斗笠刀库使用说明

K1000M4_Cs_EXT斗笠刀库使用说明 K1000M4_Cs_EXT斗笠刀库接口信号 输入信号诊断表 位号 7 6 5 4 3 2 1 0 X0.7: 模拟主轴手动换档信号 X0.5: X轴减速输入信号 X0.4: 4轴分度头输入信号 X0.3: 松拉刀开关信号 X0.2: 复合功能:宏输入,4轴分度头输入信号 X0.1: 复合功能:宏输入,4轴分度头输入信号 X0.0: 复合功能:宏输入,4轴分度头输入信号 位号 7 6 5 4 3 2 1 0 X1.7: G31测量输入信号 X1.6: 负向硬限位 X1.5: Y轴减速输入信号 X1.4: 正向硬限位 X1.3: 宏输入 X1.2: 主轴定位完成输入信号 X1.1: 复合功能:宏输入,转台松开输入信号 X1.0: 复合功能:宏输入,转台夹紧输入信号 位号 7 6 5 4 3 2 1 0

X2.7: 主轴报警信号输入 X2.5: Z轴减速输入信号 X2.4: 急停信号 X2.3: 倍率开关输入信号 X2.2: 倍率开关输入信号 X2.1: 倍率开关输入信号 X2.0: 倍率开关输入信号 位号 7 6 5 4 3 2 1 0 X3.7: 模拟主轴高档位反馈 X3.6: 紧刀到位输入信号 X3.5: 4轴减速输入信号 X3.4:模拟主轴低档位反馈 X3.3:ESP 急停 X3.2: 暂停 X3.1: 启动按钮 X3.0: 程序开关 位号 7 6 5 4 3 2 1 0 X4.7: ESP 急停 X4.6: 附加操作盒选择4轴 X4.5: 附加操作盒选择Z轴 X4.4: 附加操作盒选择Y轴

X4.3: 附加操作盒选择X轴 X4.2: 手轮脉冲当量 X4.1: 手轮脉冲当量 X4.0: 手轮脉冲当量 位号 7 6 5 4 3 2 1 0 X100.7: 模式切换输入信号 X100.6: 松刀到位输入信号 X100.5: 刀库拉回到位输入信号 X100.4: 刀库伸出到位输入信号 X100.3: 数刀输入信号 X100.2: 刀库零位输入信号 X100.1: 刀库手动反转输入信号 X100.0: 刀库手动正转输入信号 输出信号诊断表 位号 7 6 5 4 3 2 1 0 Y0.7: 主轴制动输出 Y0.6: 报警输出 Y0.5: 主轴停止 Y0.4: 润滑油开 Y0.3: 冷却液开输出 Y0.2: 卡盘控制输出 Y0.1: 主轴反转 Y0.0: 主轴正转 位号 7 6 5 4 3 2 1 0

链刀、盘式。斗笠式刀库

链式、盘式、斗笠刀库 刀库系统是提供自动化加工过程中所需之储刀及换刀需求的一种装置;其自动换刀机构及可以储放多把刀具的刀库;改变了传统以人为主的生产方式。藉由电脑程式的控制,可以完成各种不同的加工需求,如铣削、钻孔、搪孔、攻牙等。 一、圆盘式刀库 圆盘式刀库应该称之为固定地址换刀刀库,即每个刀位上都有编号,一般从1编到12、18、20、24等,即为刀号地址。操作者把一把刀具安装进某一刀位后,不管该刀具更换多少次,总是在该刀位内。 1. 制造成本低。主要部件是刀库体及分度盘,只要这两样零件加工精度得到保证即可,运动部件中刀库的分度使用的是非常经典的“马氏机构”,前后、上下运动主要选用气缸。装配调整比较方便,维护简单。一般机床制造厂家都能自制。 2. 每次机床开机后刀库必须“回零”,刀库在旋转时,只要挡

板靠近(距离为0.3mm左右)无触点开关,数控系统就默认为1号刀。并以此为计数基准,“马氏机构”转过几次,当前就是几号刀。只要机床不关机,当前刀号就被记忆。刀具更换时,一般按最近距离旋转原则,刀号编号按逆时针方向,如果刀库数量是18,当前刀号位8,要换6号刀,按最近距离换刀原则,刀库是逆时针转。如要换10号刀,刀库是顺时针转。 机床关机后刀具记忆清零。 3. 固定地址换刀刀库换刀时间比较长国内的机床一般要8秒以上(从一次切削到另一次切削)。 4. 圆盘式刀库的总刀具数量受限制,不宜过多,一般40#刀柄的不超过24把,50#的不超过20把,大型龙门机床也有把圆盘转变为链式结构,刀具数量多达60把。 )圆盘刀库。如图7.1(b)-(g)所示,存刀量少则6把-8把,多则50把-60把,有多种形式。 图7.1(b)所示刀库,刀具径向布置,占有较大空间,一般置于机床立柱上端。 图7.1(c)所示刀库,刀具轴向布置,常置于主轴侧面,刀库轴心线可垂直放置,也可以水平放置,较多使用。 图7.1(d)所示刀库,刀具为伞状布置,多斜放于立柱上端。 为进一步扩充存刀量,有的机床使用多圈分布刀具的圆盘刀库(图7.1(e)),多层圆盘刀库(图7.1(f))和多排圆盘刀库(图7.1(g))。多排圆盘刀库每排4把刀,可整排更换。后三种刀库形式使用较少

伺服刀库使用说明

內部位置上層-分度模式-使用說明 u操作上的注意事項: 使用內部位置上層-分度模式時,在驅動器送入電源之後,請先執行回原點動作後,再開始跑分度位置,以確保位置的正確性。 參數 Pr46第一命令分周比分子、Pr49分度分割數設定、Pr4B命令分周比分母,設定完成後,為確保分度位置的正確性,請先執行回原點動作後,再開始跑分度位置。 u控制模式設定 請將參數 Pr02[控制模式設定],設定為內部位置上層-分度模式,設定值8。 控制模式 設定值 第1模式第2模式 【0】位置- 1 速度- 2 扭力- 3 位置速度 4 位置扭力 5 速度扭力 6 位置上層-絕對位置- 7 位置上層-相對位置- 8 位置上層-分度模式- u馬達旋轉方向設定 設定參數 Pr41[脈波命令反轉],可指定伺服馬達的旋轉方向。旋轉方向為面對軸心所觀察的方向。下表為伺服馬達執行各種功能動作時的對應旋轉方向。 設定值功能/ 動作旋轉方向 回原點方向CW 手動遞增MR-Inc CCW 【0】 手動遞減MR-Dec CW 分度索引位置CCW排列 回原點方向CCW 手動遞增MR-Inc CW 1 手動遞減MR-Dec CCW 分度索引位置CW排列

u I/F接線圖 相輸出 相輸出 相輸出

u I/F接腳信號與位準定義 Pin No. 腳位定義1 功能1 腳位定義2 功能2 位準 1 PosBit6+ 分度點選擇6(+) A接點 2 PosBit5+ 分度點選擇5(+) A接點 3 4 PosBit6- 分度點選擇6(-) A接點 5 6 PosBit5- 分度點選擇5(-) A接點 7 COM+ 信號電源(+) 8 Origin 原點Sensor 輸入B接點 9 E-STOP 緊急停止輸入A接點 10 BK-OFF- 解除煞車(-) DO1- 狀態編碼1(-) 輸出 11 BK-OFF+ 解除煞車(+) DO1+ 狀態編碼1(+) 輸出 12 ZSP 零速度檢知DO2 狀態編碼2 輸出 13 GND 類比信號地 14 15 GND 類比信號地 16 17 GND 類比信號地 18 19 CZ Z相信號開集極輸出 20 PosBit4 分度點選擇4 輸入A接點 21 OA+ A相信號(+) 輸出 22 OA- A相信號(-) 輸出 23 OZ+ Z相信號(+) 輸出 24 OZ- Z相信號(-) 輸出 25 GND 類比信號地 26 MR-Step 手動移動-單步MR-Dec 手動單步-遞減輸入B接點/ A接點 27 MR-Con 手動移動-連續MR-Inc 手動單步-遞增輸入B接點/ A接點 28 PosBit3 分度點選擇3 輸入A接點 29 SVO-ON 馬達通電激磁輸入A接點 30 PosBit2 分度點選擇2 輸入A接點 31 FuncBit1 分度功能1 輸入A接點 32 FuncBit2 分度功能2 輸入A接點 33 PosBit1 分度點選擇1 輸入A接點 34 SVO-RDY- 伺服系統待命(-) DO3- 狀態編碼3(-) 輸出 35 SVO-RDY+ 伺服系統待命(+) DO3+ 狀態編碼3(+) 輸出 36 SVO-ALM- 伺服異常警報(-) DO4- 狀態編碼4(-) 輸出 37 SVO-ALM+ 伺服異常警報(+) DO4+ 狀態編碼4(+) 輸出 38 ON-POS- 位置完成(-) DO5- 狀態編碼5(-) 輸出 39 ON-POS+ 位置完成(+) DO5+ 狀態編碼5(+) 輸出 40 TLC 扭力極限檢知DO6 狀態編碼6 輸出 41 COM- 信號電源(-) 42 IM 扭力監視輸出 43 SPM 速度監視輸出 44 45 46 47 48 OB+ B相信號(+) 輸出 49 OB- B相信號(-) 輸出 50 FG 大地接地

斗笠式刀库调试

1:基本概念: 1)当前刀具号 当前刀具号是指被安放在主轴上的刀具被用户自定义的ID号,该号码在同一刀库中是唯一的,用户可以在数控系统刀库刀补功能中选择刀库表进行编辑。 在系统中当前主轴上的刀具号在刀库表0位置,0号位置映射的是B188寄存器,所以当前主轴上的刀号对应的断电寄存器是B188所存的值。 刀具号的最大数值不能大于设定的刀库刀具总数。 刀具号和刀库中的刀套号是一一对应的,所以在斗笠式刀库中只需要填写当前刀具号。 2)当前刀位号 刀位号是指当前刀库停在换刀缺口上的那把刀的刀具号。在旋转刀库找刀的时候需 要该数据进行数值计算。 刀位号对应的断电寄存器是B189。 3)最大刀具数量 最大刀套数量是用来定义刀库的最大容量的数值。该数值由B187断电寄存器设定。4)换刀点(第二参考点) 在换刀过程中取刀和还刀的位置称为换刀点,也就是所谓的机床第二参考点。可以在坐标轴参数中进行设置。 5)抬刀点(第三参考点) 松开刀具以后主轴将抬刀到一个安全的避让位置用以避开刀柄的碰撞,此安全位置称之为抬刀点,也就是所谓的第三参考点。

2:斗笠式刀库换刀基本流程 整个流程分为3步 1)还刀过程:Z轴首先抬刀到第二参考点,主轴定向开始,检查是否到达第二参考点,检查当前刀具号和当前刀位号是否对应,如果不对应首先先将刀库转到当前刀位号位置,刀库进到位,刀具松开,Z轴抬刀到第三参考点。 2)选刀过程:旋转到预选刀刀号所对的刀位号。 3)取刀过程:Z轴到第二参考点,刀具紧刀,回退刀库,取消主轴定向。 斗笠式换刀流程图

3:换刀用户自定义循环G代码程序 IF [#190188 EQ #100111] M99 ENDIF M35 ;换刀开始标记 M32 ;换刀检查 G91G30P2Z0 ;定位到换刀位置 M33 ;第二参考点到位检查 M19 ; 主轴定向开 IF [#190188 NE #190189] M26 ENDIF M23 ; 刀库进 G4P1000 M21 ; 刀具松 G4P1000 G91G30P3Z0 ; Z抬刀 M34 ;第三参考点到位检查 G4P1000 M25 ; 选刀 G4P1000 G91G30P2Z0 ; 定位到换刀位置 M33 G4P1000 M22 ; 刀具紧 M24 ; 刀库退 G4P1000 M20 ; 主轴定向关 M36 ;换刀结束标记 注意: #190188表示的是B188寄存器的值; #100111表示的是R111寄存器的值。 IF [#190188 EQ #100111] G[#1] ; 恢复进循环之前模态值 G[#2] M99 ENDIF 该程序段的意思是当两个寄存器的值相等,则表示当前所选刀与当前主轴上的刀号相同,不进行换刀。

FANUC刀库设定

2.1刀库初始化参数 2.1.1C计数器的设定 该画面用于设定和显示功能指令的计数器(CTR:SUB5)的计数器的最大值和现在值。该画面上可以使用简易显示方式和注释显示方式。要移动到计数器画面,按下[计数器]软键。 请将C0的设定值输入您使用刀库的最大刀具。LD-XPFA-A3顺序PMC目前只支持斗笠16把,斗笠20把,刀臂24把,刀臂32把刀具。请勿使用其他数据,否则会报1011ATC TYPE(C0,D103)SET ERROR!的PMC 异警。 在C0的现在值位置输入你现在刀库对准换刀位的那把刀具的刀套号。C0在刀库使用中不可以设置为0或大于C0设定值的数据,否则会报1012CTR(C2)=0OR>MAG.CAPACITY!的PMC异警。

2.1.2D数据表的设定 数据表具有两个画面:数据表控制数据画面和数据表画面。要移动到数据画面时,按下[数据]软键。 (1)数据表控制数据画面([列表]画面)按下[数据]软键,出现用于管理数据表的数据表控制数 据画面。该画面上可以使用简易显示方式和注释显示方式。 在LD-XPFA-A3顺序PMC中,请将D数据表的地址D0一列的参数设置为00000001,数据设置应大于350。 设置完成后,强烈建议切断NC电源一次。 参数的具体设置含义如下:

(2)数据表画面([缩放]画面)设定了数据表控制数据时,从数据表控制数据画面按下软键[缩放],出现数据表画面。在此画面上,可以使用简易显示方式、注释显示方式和位显示方式。 1.在初次设置刀库时,请将D0设置为0,D1设置为1,D2设置为2……,依次设置,最大号为刀库的最 大刀套容量号。例如,C0的设定数位20,那就把D0至D20按照0至20的顺序依次设置。C0的设定数位24,那就把D0至D24按照0至24的顺序依次设置。 2.操作面板上的选择性停止,工作灯,单节执行,机械空跑,单节忽略,自动断电全部按下有效时,在 MDI执行M79指令,也可以达到重置刀库的目的,但必须指出,M79重置,限于刀臂24把,刀臂32把刀具的刀库。不适用于斗笠刀库。 3.D103是刀库设置开关,在不使用刀库的时候,设置为99。 4.如果安装斗笠16把,斗笠20把刀的刀库时,设置D103为1或2都可以。 5.如果安装的是刀臂的24把刀,32把刀刀库时,请设置D103为6。(如果你安装的刀库的近接开关是输 出为NPN形式,请设置D103为5) 设置完成后,强烈建议切断NC电源一次。

加工中心的刀库形式与自动换刀程序的调试

加工中心的刀库形式与自动换刀程序的调试 一、实训目的 ( 1 )了解加工中心的各种刀库形式; ( 2 )了解机械手换刀的基本动作组成; ( 3 )掌握加工中心自动换刀程序的编写与调试运行; 二、预习要求 认真阅读加工中心组成、换刀装置、自动换刀程序的编写等章节内容。 三、实训理论基础 1 .加工中心的刀库形式 加工中心刀库的形式很多,结构各异。常用的刀库有鼓轮式和链式刀库两种。 图 11-1 鼓轮式刀库

( a )径向取刀形式( b )轴向取刀形式( c )径向布置形式( d )角度布置形式鼓轮式刀库结构简单,紧凑,应用较多。一般存放刀具不超过 32 把。见图 11-1 。 径向取刀形式( a )多用于使用斗笠式刀库的立式加工中心和使用角度布置的机械手换刀装置的加工中心;形式( b )应用比较广泛,可用于立式和卧式加工中心,换刀可用机械手或直接主轴移动式换刀。由于从布局设计方面的考虑,鼓轮式刀库一般都采用侧向安装的结构形式,若用于机械手平行布置的加工中心时,刀库中的刀袋(座)通常在换刀工作位可作 90 o 翻转。形式( c )多用于小型钻削中心;形式( d )一般用于专用加工中心。 链式刀库多为轴向取刀,适于要求刀库容量较大的加工中心。见图 11-2 。 图 11-2 链式刀库 2 .自动换刀装置及其动作分解 斗笠式刀库换刀装置我们已经在实训 4 中接触过,在此就不再赘述。 对于刀库侧向布置、机械手平行布置的加工中心,其换刀动作分解见图 11-3 。换刀时, Txx 指令的选刀动作和 M6 指令的换刀动作可分开使用。

图 11-3 平行布置机械手的换刀过程 图 11-4 角度布置机械手的换刀过程 对于刀库侧向布置、机械手角度布置的加工中心,其换刀动作分解见图 11-4 。 机械手换刀装置的自动换刀动作如下: ( 1)主轴端:主轴箱回到最高处( Z 坐标零点),同时实现“主轴准停”。即主轴停止回转并准确停止在一个固定不变的角度方位上,保证主轴端面的键也在一个固定的方位,使刀柄上的键槽能恰好对正端面键。 刀库端:刀库旋转选刀,将要更换刀号的新刀具转至换刀工作位置。对机械手平行布置的加工中心来说,刀库的刀袋还需要预先作90 o的翻转,将刀具翻转至与主轴平行的角度方位。( 2)机械手分别抓住主轴上和刀库上的刀具,然后进行主轴吹气,气缸推动卡爪松开主轴上的刀柄拉钉。

斗笠式刀库换刀原理

摘要:加工中心可将铣、镗、钻、铰、攻螺纹等多项功能集于一身,大大提高了生产效率。换刀装置(ATC)是加工中心的重要组成部分,也是加工中心故障率最高的部分,约有50%的机床故障与换刀装置有关。斗笠式刀库是加工中心比较常见的一种换刀装置,在本文中,我结合自己的工作经验,对斗笠式刀库的动作过程及换刀过程中容易出现的故障进行了简要的分析和说明。 关键词:加工中心ATC 斗笠式刀库动作过程故障分析 0 引言 加工中心的一个很大优势在于它有ATC装置,使加工变得更具有柔性化。加工中心常用的刀库有斗笠式、凸轮式、链条式等,其中斗笠式刀库由于其形状像个大斗笠而得名,一般存储刀具数量不能太多,10~24把刀具为宜,具有体积小、安装方便等特点,在立式加工中心中应用较多。 1 斗笠式刀库的动作过程 斗笠式刀库在换刀时整个刀库向主轴平行移动,首先,取下主轴上原有刀具,当主轴上的刀具进入刀库的卡槽时,主轴向上移动脱离刀具;其次主轴安装新刀具,这时刀库转动,当目标刀具对正主轴正下方时,主轴下移,使刀具进入主轴锥孔内,刀具夹紧后,刀库退回原来的位置,换刀结束。刀库具体动作过程如下: 1.1 刀库处于正常状态,此时刀库停留在远离主轴中心的位置。此位置一般安装有信号传感器(为了方便理解,定义为A),传感器A发送信号输送到数控机床的PLC中,对刀库状态进行确认。 1.2 数控系统对指令的目标刀具号和当前主轴的刀具号进行分析。如果目标刀具号和当前主轴刀具号一致,直接发出换刀完成信号。如果目标刀具号和当前主轴刀具号不一致,启动换刀程序,进入下一步。 1.3 主轴沿Z方向移动到安全位置。一般安全位置定义为Z轴的第一参考点位置,同时主轴完成定位动作,并保持定位状态;主轴定位常常通过检测主轴所带的位置编码器一转信号来完成。 1.4 刀库平行向主轴位置移动。刀库刀具中心和主轴中心线在一条直线上时为换刀位置,位置到达通过信号传感器(B)反馈信号到数控系统PLC进行确认。 1.5 主轴向下移动到刀具交换位置。一般刀具交换位置定义为Z轴的第二参考点,在此位置将当前主轴上的刀具还回到刀库中。 1.6 刀库抓刀确认后,主轴吹气松刀。机床在主轴部分安装松刀确认传感器(C),数控机床PLC接收到传感器C发送的反馈信号后,确认本步动作执行完成,允许下一步动作开始。 1.7 主轴抬起到Z轴第一参考点位置。此操作目的是防止刀库转动时,刀库和主轴发生干涉。 1.8 刀库旋转使能。数控系统发出刀库电机正/反转启动信号,启动刀库电机的转动,找到指令要求更换的目标刀具,并使此刀具位置的中心与主轴中心在一条直线上。 1.9 主轴沿下移到Z轴的第二参考点位置,进行抓刀动作。 1.10 主轴刀具加紧。加紧传感器(D)发出确认信号。 1.11 刀库向远离主轴中心位置侧平移,直到PLC接收到传感器A发出的反馈确认信号。 1.12 主轴定位解除,换刀操作完成。 刀库仅有以上四个传感器是不够的,为了保证数控机床的安全,保证刀库的换刀顺利完成,在斗笠式刀库中一般还安装刀库转动到位确认传感器(E),保证刀库转动停止时,刀具中心线位置和主轴中心线在一条直线上。

加工中心斗笠式刀库换刀装置设计

第30卷第3期2009年3月 煤矿机械 Coa lM ine Mach i n er y Vo.l30No.3 M ar.2009加工中心斗笠式刀库换刀装置设计 张宇1,夏晓平2 (1.常州工学院,江苏常州213002;2.常州工程职业技术学院,江苏常州213003) 摘要:加工中心斗笠式刀库由刀库横移装置、刀库分度选刀装置以及主轴上的刀具自动装卸机构组成。横移装置使刀库以直线运动的方式,从起始位置运动到换刀点进行换刀。在运动过程中速度表现为正弦曲线的运动规律,减小了刀库的运动冲击,保证刀库准确定位,满足换刀的技术指标要求。刀库分度装置采用电机驱动,定位法兰每回转一圈,分度盘反向转过一个刀位,从而使刀库轮毂得到周期性间歇运动,起到刀库的转位分度作用。其分度槽槽数(容刀量)越多,刀库转位越平稳,另一方面,槽数的增加会导致刀库尺寸的增加。因此,正确合理地选择刀库容量就显得尤为重要。 关键词:刀库;横移装置;容刀量;分度盘;定位法兰;运动分析 中图分类号:T G659文献标志码:B文章编号:1003-0794(2009)03-0100-03 Desi gni ng of ToolChanger i n Ba mboo Hat ATC ofM ac hi ne Ce ntre ZHANG Yu1,X IA X i a o-p i ng2 (1.Changzhou Instit ute Technol ogy,Changz hou213002,Ch i na; 2.Changzhou Institute of Engi neer i ng Technol ogy,Changzhou213003,Ch i na) Abstr act:The ba mboo hatATC ofmachine centre is made up of the horizonta lmoving device,d i v iding device and cla mping&re leasi n g tool device i n t h e sp i n dle.The ATC moves i n a li n e on t w o col u mn slide way,f ro m start point to end poi n t to fi n ish changi n g tools.The moving speed of ATC obeys si n usoida l rule,wh ich reduces shocks i n the ATC move men.t It ensures a accurate position i n g of the ATC,and met the tool changi n g requ ire men.t The divi d i n g device is divi d ed by divi d i n g motor.D ivi d i n g d isk rotates one tool roo m wh ile positi o n flange rotates one c ircle.It makes tool whee l gai n a period ical i n ter m ittent rotati n g action,and the ATC gai n s a divi d i n g action.The more divi d i n g slo,t the more stably ATC ro2 tates.O ther w ise,the i n cre ment of slots leads to i n cre ment of size of ATC.So it is very i m portant to ex2 actl y select the tools capac ity ofATC. K ey w ords:ATC;horiz ontal movi n g device;tools capacity;divi d ing disk;positi o n flange;acti o n ana2 l y ze 0引言 加工中心换刀方式一般可以分为有机械手换刀和无机械手的换刀,有机械手换刀方式的刀库一般为链式,无机械手换刀方式的刀库一般为盘式。无机械手换刀方式一般适用于立式加工中心,原因是它运动集中,运动部件少,但受立式加工中心机床尺寸大小的限制,刀库鼓轮盘尺寸一般不宜太大,即刀库的容量不能太大。斗笠式刀库,结构上为盘式刀库,换刀方式属于无机械手换刀系统。 斗笠式刀库换刀步骤:(1)刀库横移装置移动到主轴箱可以达到的位置;(2)刀库分度装置进行选刀,通过精准地分度、定位,把下个工序所需的刀具送到指定位置;(3)主轴上的自动装卸机构准确取刀、送刀。所以横移装置和分度装置是斗笠式刀库的重要组成部件。 1斗笠式刀库装置设计 (1)斗笠式刀库横移装置设计 刀库的横移装置是在进行换刀的整个过程中,刀库从远离主轴的位置直线移动到主轴轴线位置,以实现换刀。该机构运动的动力部件是刀库电动机,电机轴实现旋转运动,使刀库实现直线移动。 斗笠式刀库横移装置由2根圆柱导轨(滑杆)支撑,每根圆柱导轨由2个支架固定在连接板上,连接板固定在机床立柱上,实现刀库与机床立柱的连接。整个刀库可以在2根圆柱导轨上滑动,实现刀库前后运动,以完成抓刀和返回动作。而刀库前后运动的原动力是由电机通过拨杆和滑块实现的(见图1)。 当加工中心进行零件加工的时候,刀库远离主轴,停留在最左边极限位置1,即刀库处于原位。收到换刀指令后,电机通过电机轴逆时针方向旋转带动拨杆转动(拨杆上带有滑块),滑块与拨杆联接,跟随拨杆回绕电机轴旋转,滑座上开有滑槽,滑块在滑槽中上下移动,带动滑座(即刀库)向右移动,从而使刀库运动到右极限位置2,到达换刀位置,等待取刀及放刀电机轴顺时针方向旋转时使刀库返回。