PP成核结晶机理

PP成核结晶机理介绍

聚丙烯问世以来,以出色的热性能和机械性能在很多领域,如注塑、薄膜、纤维生产中得到广泛的应用,这种通用性和经济性使聚丙烯超过了聚氯乙烯、聚苯乙烯,成为仅次于聚乙烯的第二大合成树脂。尤其是随着各种晶型聚丙烯实现了商业化的推广应用,使聚丙烯在工程塑料和功能材料上有非常广阔的前景。

从聚丙烯的结构特点上可以得知,由于聚丙烯主链上含有不对称碳原子,因此聚丙烯存在着不同的一级结构,聚合物结晶时,只能部分结晶,很难得到类似无机的高纯度晶体。但是随着结晶条件的变化,可以引起分子链构象的变化或者堆积方式的改变,形成几种不同的晶型,这就是所谓的晶体中的同质多晶现象。

聚丙烯的结晶过程包括成核和晶核生长两个阶段。在成核阶段,高分子链段规则排列生成一个足够大的、热力学上稳定的晶核,随后晶核生长形成球晶,结晶过程进入了晶核生长阶段。成核的方式根据结晶过程是否存在异相晶核而分为均相成核和异相成核。均相成核是指处于无形态的聚丙烯熔体由于温度的变化自发形成晶核的过程。这种成核方式往往获得的晶核数量少,结晶速度慢,球晶尺寸大,结晶率低,制品的加工和应用性能较差;相反,异相成核是指聚丙烯熔体中存在固相"杂质"(如成核剂)或未被破坏的聚丙烯晶核,通过在其表面吸附聚丙烯分子形成晶核的过程。显而易见,异相成核能够提供更多的晶核,在球晶生长速度不变的情况下加快结晶速度,降低球晶尺寸,提高制品的结晶度和结晶温度。这些结晶参数的改变将赋予聚丙烯材料许多新的性能,因此,异相成核实际上是聚丙烯结晶改性的理论基础。

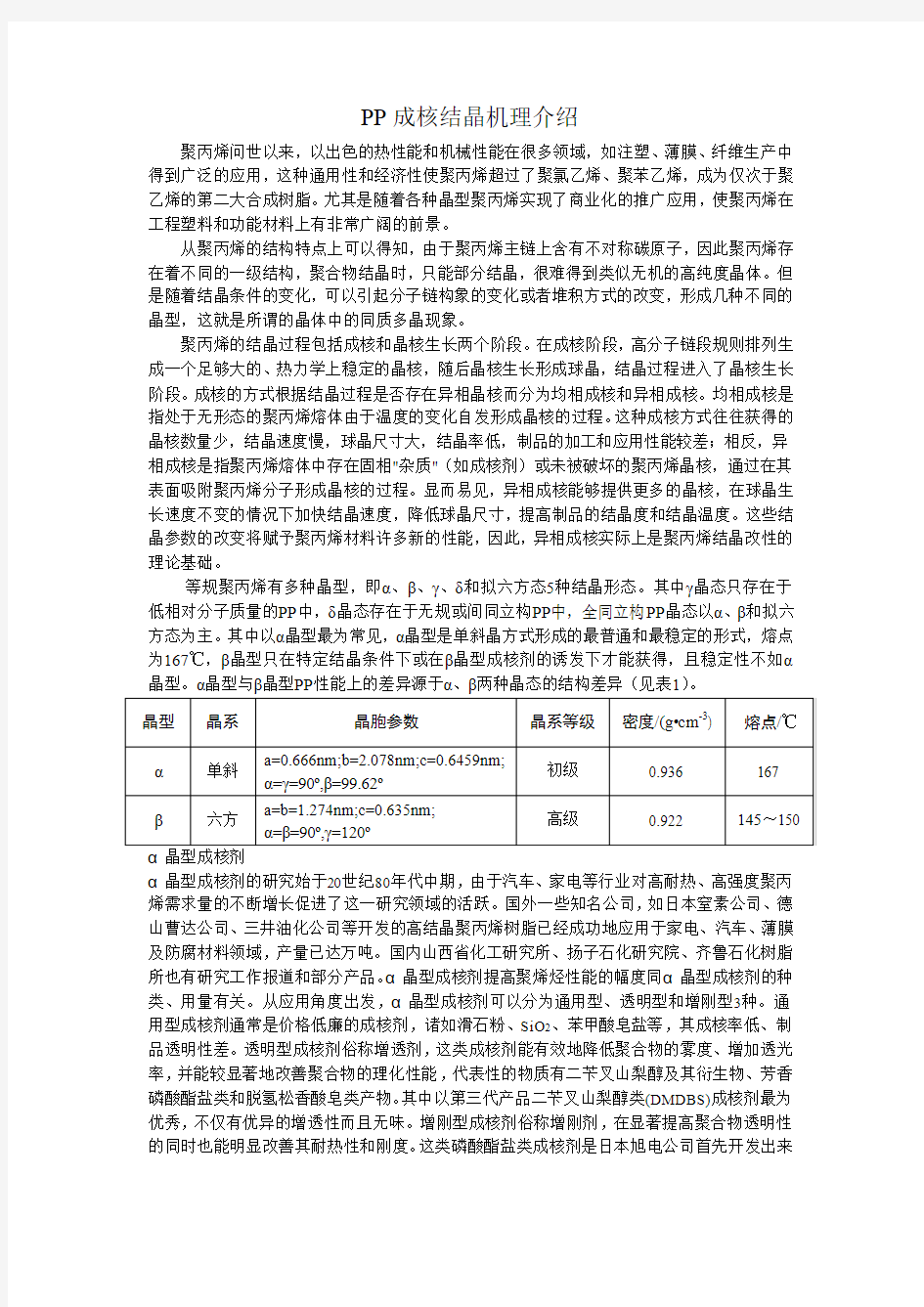

等规聚丙烯有多种晶型,即α、β、γ、δ和拟六方态5种结晶形态。其中γ晶态只存在于低相对分子质量的PP中,δ晶态存在于无规或间同立构PP中,全同立构PP晶态以α、β和拟六方态为主。其中以α晶型最为常见,α晶型是单斜晶方式形成的最普通和最稳定的形式,熔点为167℃,β晶型只在特定结晶条件下或在β晶型成核剂的诱发下才能获得,且稳定性不如α晶型。α晶型与β晶型PP性能上的差异源于α、β两种晶态的结构差异(见表1)。

α晶型成核剂的研究始于20世纪80年代中期,由于汽车、家电等行业对高耐热、高强度聚丙烯需求量的不断增长促进了这一研究领域的活跃。国外一些知名公司,如日本窒素公司、德山曹达公司、三井油化公司等开发的高结晶聚丙烯树脂已经成功地应用于家电、汽车、薄膜及防腐材料领域,产量已达万吨。国内山西省化工研究所、扬子石化研究院、齐鲁石化树脂所也有研究工作报道和部分产品。α晶型成核剂提高聚烯烃性能的幅度同α晶型成核剂的种类、用量有关。从应用角度出发,α晶型成核剂可以分为通用型、透明型和增刚型3种。通用型成核剂通常是价格低廉的成核剂,诸如滑石粉、SiO2、苯甲酸皂盐等,其成核率低、制品透明性差。透明型成核剂俗称增透剂,这类成核剂能有效地降低聚合物的雾度、增加透光率,并能较显著地改善聚合物的理化性能,代表性的物质有二苄叉山梨醇及其衍生物、芳香磷酸酯盐类和脱氢松香酸皂类产物。其中以第三代产品二苄叉山梨醇类(DMDBS)成核剂最为优秀,不仅有优异的增透性而且无味。增刚型成核剂俗称增刚剂,在显著提高聚合物透明性的同时也能明显改善其耐热性和刚度。这类磷酸酯盐类成核剂是日本旭电公司首先开发出来

的,上述第二、三类成核剂均有增光效果,取代苯甲酸盐类和脱氢松香碱金属皂类是增光效果很好的廉价成核剂。前者代表产品有对叔丁基苯甲酸羧基铝(Al-PTBBA),是目前高光泽聚丙烯洗衣机桶专用料广泛应用的成核剂品种。后者是90年代末日本荒川化学公司推出的低成本聚烯烃增光剂,有透明型(KM-1300)和高刚型(KM-1600)两种牌号。

β晶型成核剂

相对而言,β晶型成核剂的研究、开发远不如α晶型成核剂成熟,工业化产品极为罕见。β晶型聚丙烯除了能保持部分α晶型聚丙烯良好的综合性能外,还具有良好的韧性,其断裂伸长率、缺口冲击强度比α晶型聚丙烯高出数倍,热变形温度也可大幅度提升。但是β晶型在热力学上是一种不很稳定、通常条件下难以保持的晶型。由于这种原因,长期以来β晶型聚丙烯的应用研究一直进展缓慢。

国外已有β晶型聚丙烯成核剂的商业化产品,商品牌号为NJ Star NU-100,已经在聚丙烯注塑制品、高发泡制品和双向拉伸薄膜产品中得到了应用。它使聚丙烯的韧性和刚性获得了改善,使HDT值提高了20℃,熔点降低了15℃。β晶型成核剂改性的一个缺点是会导致制品表面粗化,如在制造BOPP多孔膜的同时却由于膜的粗化而导致其光学性能的下降。

不过自从β晶型成核剂问世以来,其在商业应用上已显示出诱人的价值。与传统的α晶型等规聚丙烯相比,β晶型等规聚丙烯室温和低温冲击强度较好,热变形温度高,在高速拉伸下表现出较高的韧性和延展性,不易脆裂,这些特点大大拓展了聚丙烯的应用领域。β晶型等规聚丙烯的形成主要有温度法、剪切取向法和添加成核剂三种方法,其中在聚丙烯中添加β晶成核剂,已经成为得到高β晶型含量的聚丙烯的一种实用有效的方法。

β成核剂的加入诱导了相当部分的α晶向β晶转变,展示了一种完全不同的束状晶片聚集形态,球晶之间没有清晰的界限,从微观上解释了β晶型机械性能较α晶型好的原因。

β晶成核剂种类较多,成核体系也较为分散,大致可分为有机类和无机类,根据分子结构也可分为具有准平面结构的稠环化合物、第Ⅱa族金属元素的某些盐类及二元羧酸的复合物和某些金属氧化物三类。

在上世纪60年代后期国外对β晶成核剂的研究首次报道以后,我国也加快了这一方面的研究,并于1980年通过使用有机羧酸与金属盐的复合物β晶型成核剂得到了β晶型聚丙烯。进入21世纪,我国又首次利用稀土配合物作为聚丙烯β晶型成核剂,得到了95%β晶相对含量的聚丙烯,并发现在CaCO3增韧聚丙烯体系中,成核剂和CaCO3在β晶的生成中有协同效应,这使得我国β晶型聚丙烯的研究开发迈上了一个新台阶。

在商业产品上,山西化工研究所开发出高效的β晶成核剂TMB-4(取代芳酰胺类),和TMB-5(取代苯酰胺类),β晶型可达到90%;日本理化公司新推出的STARNU-100成核剂,属芳香族胺类化合物,可使β晶的含量达到90%以上,热变形温度提高15℃,冲击性能提高多倍;广东炜林纳功能材料公司生产的稀土配合物β晶成核剂,可使聚丙烯的β晶含量达到90%,热变形温度提高15℃,冲击强度提高多倍。

β晶成核剂改性的聚丙烯具有较高的热变形温度(一般高于110℃,有的可高达135℃以上),而PET、PVC、PS等的热变形温度则低于80-90℃,因此β晶型等规聚丙烯比PET、PVC、PS等具有更广阔的应用范围,尤其适用于透明性要求高、须高温下使用或消毒的器具方面,如透明热饮杯、微波炉炊具、婴儿奶瓶、一次性快餐盒等。此外,透明聚丙烯在价格上比PET、PVC、PS等要低。

随着高效的β晶成核剂的出现,使得高β晶含量的聚丙烯的合成成为可能,于是在应用方面,更多的人开始用传统的成型加工技术对β晶聚丙烯的力学性能进行研究。

β成核剂的加入使聚丙烯中β晶含量大幅度地提高,β晶独特的束状聚集结构在受力时产生裂纹带,韧性大大增加;在β成核剂质量分数为0.6%时,简支梁缺口冲击强度和断裂伸长率达到最大值,皆为聚丙烯的两倍多。这样就使得聚丙烯的应用领域得到极大的扩展。由于

β晶型等规聚丙烯的刚度较聚乙烯高很多,故在生产同一直径、同一环刚度塑料管材时,采用β晶型等规聚丙烯专用料可比双峰聚乙烯省料15%。因此利用成核剂通过结晶细化,刚度和韧性的协调作用,可以以聚丙烯替代双峰聚乙烯来制造大口径结构壁管。

通过比较研究发现,β晶比α晶有较低的弹性模量和屈服强度,较高的抗张强度,尤其是拉伸强度比传统的聚丙烯甚至可提高近2倍。根据这些特点,β晶型聚丙烯有望在拉伸膜上有更为广泛的应用。美国一公司已将β晶型成核剂用于双向拉伸微孔聚丙烯膜的制备,制成的膜在具有防水性能的同时又具备良好的透气性,用于功能性服装材料,已实现商业化生产。此外,利用β晶型聚丙烯力学性能的特点还可替代某些工程塑料用作结构材料。

聚丙烯β晶成核剂研究取得了很大的进展,但是也存在一些问题。低成本,不改变传统的成型加工设备而能进行加工,以及较好的普适性的成核剂将是未来开发的主要方向。

总体上看,β晶型聚丙烯的应用潜力促进了β晶型成核剂的发展,寻求更为有效、通用、成本低、加工性好的β晶成核剂已成为研究热点。而伴随新的实验技术的应用、动力学的原位研究以及分子模拟等,对补充丰富成核理论,在更深的层面上对聚丙烯β晶成核剂的研究有着十分重要的意义。