基于ASPENPLUS用户模型技术的催化重整全流程模拟

第56卷 第9期 化 工 学 报 Vol156 No19

2005年9月 Journal of Chemical Industry and Engineering (China) September 2005

研究论文基于ASPEN PLUS用户模型技术的

催化重整全流程模拟

侯卫锋,苏宏业,胡永有,褚 健

(浙江大学工业控制技术国家重点实验室,先进控制研究所,浙江杭州310027)

摘要:采用用户模型技术,将自主开发的17集总反应动力学模型与ASPEN PL US稳态流程模拟软件集成在一起,从而在ASPEN PL US平台实现了包含重整反应装置在内的催化重整全流程模拟.这一技术既可以利用ASPEN PL US强大的数据库、模型库和模拟优化功能,大大拓展模拟范围,又可以保持自定义反应模型的特点.整个流程全部仿照反应动力学模型,将300多种化合物定义成18种集总组分(含氢气),并采用专用于石油系统的物性计算方法.建立的ASPEN PL US二次开发软件在某连续重整装置上获得了成功应用,模拟结果与实际操作值吻合得相当好,完全满足工业应用的要求.此软件可用于催化重整装置的生产调优、扩能改造和新装置的工艺设计.

关键词:全流程模拟;催化重整;集总组分;反应动力学模型;ASPEN PL US;用户模型

中图分类号:TQ018 文献标识码:A文章编号:0438-1157(2005)09-1714-07

Simulation of industrial catalytic reforming proce ss

by developing user’s module on ASPEN PLUS platform

HOU Weifeng,SU H ongye,H U Y ongyou,CH U Jian

(N ational L aboratory of I ndust rial Cont rol Technolog y,I nstitute of A dvanced Process Cont rol,

Zhej iang Universit y,H angz hou310027,Zhej iang,China)

Abstract:The indust rial catalytic reforming process is simulated by developing t he seventeen lumped kinetics model as a user module on ASPEN PL U S platform.The technique of user’s module utilizes t he st rong databases,complete set s of modules,and flexible simulations tools of t he ASPEN PL U S system and retains t he characteristics of t he self2developed model.Eighteen lumped component s(including hydrogen)are defined for more t han t hree hundred compounds in t he flowsheet,and special p roperty met hods suitable for t he pet roleum system are selected for t he simulation.The developed simulation software is applied to a commercial continuous catalytic reforming process successf ully.The simulation result s show t hat fair agreement s between t he calculated and act ual operating data are obtained.

Key words:indust rial simulation;catalytic reforming;lumped component;reaction kinetics;ASPEN PL U S;user’s module

2004-08-10收到初稿,2004-11-11收到修改稿.

联系人:苏宏业.第一作者:侯卫锋(1978—),男,博士研究生.

基金项目:国家杰出青年科学基金项目(60025308);高等学校优秀青年教师教学和科研奖励基金国家教育部奖励基金资助.

Received date:2004-08-10.

Corresponding author:Prof.SU Hongye.E-mail:hysu@ iipc1zju1edu1cn

Foundation item:supported by t he National Out standing Y out h Science Foundation of China(60025308)and t he Teach and Re2 search Award Program for Out standing Y oung Teachers in Higher Education Institutions of MO E,China.

引 言

催化重整是炼油厂中重要的二次加工装置之一.它不仅是生产高辛烷值汽油和芳烃的主要途径,而且能为炼厂提供大量的副产氢气,在炼油化工企业中占有举足轻重的地位.流程模拟技术可以指导装置设计,优化操作工况,发现薄弱环节和“瓶颈”,从而实现企业节能降耗、挖潜增效、提高经济效益的目的[1,2].其中,重整反应动力学模型的研究和开发是实现重整装置全流程模拟的核心内容.

在催化重整过程中,参与反应的化合物达300多种(主要为C 1~C 12的烷烃、环烷烃、芳烃以及大量氢气),由环烷烃脱氢芳构化、烷烃脱氢环化、异构化、加氢裂化等反应或串联、或并行、或交叉进行,构成复杂的反应体系.对此体系进行简化的常用方法是将动力学性质相似的组分用一个虚拟组分(或称为集总组分)代替,然后构造这些集总组分的反应网络[3].国内外学者已开发了许多集总催化重整反应动力学模型,具有代表性的有:Smit h 的4集总模型[4]、Ramage 的13集总模型[5]、翁惠新的16集总模型[6,7]、Jorge 的24集总模型[8]、Froment [9]或谢新安[10]的28集总模型、Taskar 的

35集总模型[11]等.

本课题组也开发了一种较为简单的17集总动力学模型,针对几套工业级重整装置的模拟效果均令人满意[12].然而,所有这些集总模型的最大缺点是只能模拟反应单元,没有顾及流程中产品分离部分的其他设备.另外,所开发的模型在数据库和计算功能方面比较欠缺,几乎无法实现复杂的优化计算.ASPEN PL U S 流程模拟软件具有丰富的化工单元模型库、物性数据库以及算法库,可以方便地实现灵敏度分析、设计规定以及优化等操作.可惜的是,其内置的反应模块无法模拟复杂的催化重整反应.本文的目的正是利用二者的优点,将此17集总模型开发成ASPEN PL U S 用户模型,然后与选好的其他模块链接,从而在ASPEN PL U S 平台实现催化重整全流程模拟.利用用户模型技术,不仅可以保持自定义动力学模型的特点,还可以大大扩充模拟范围,充分利用ASPEN PL U S 强大的数据库和模拟优化功能.

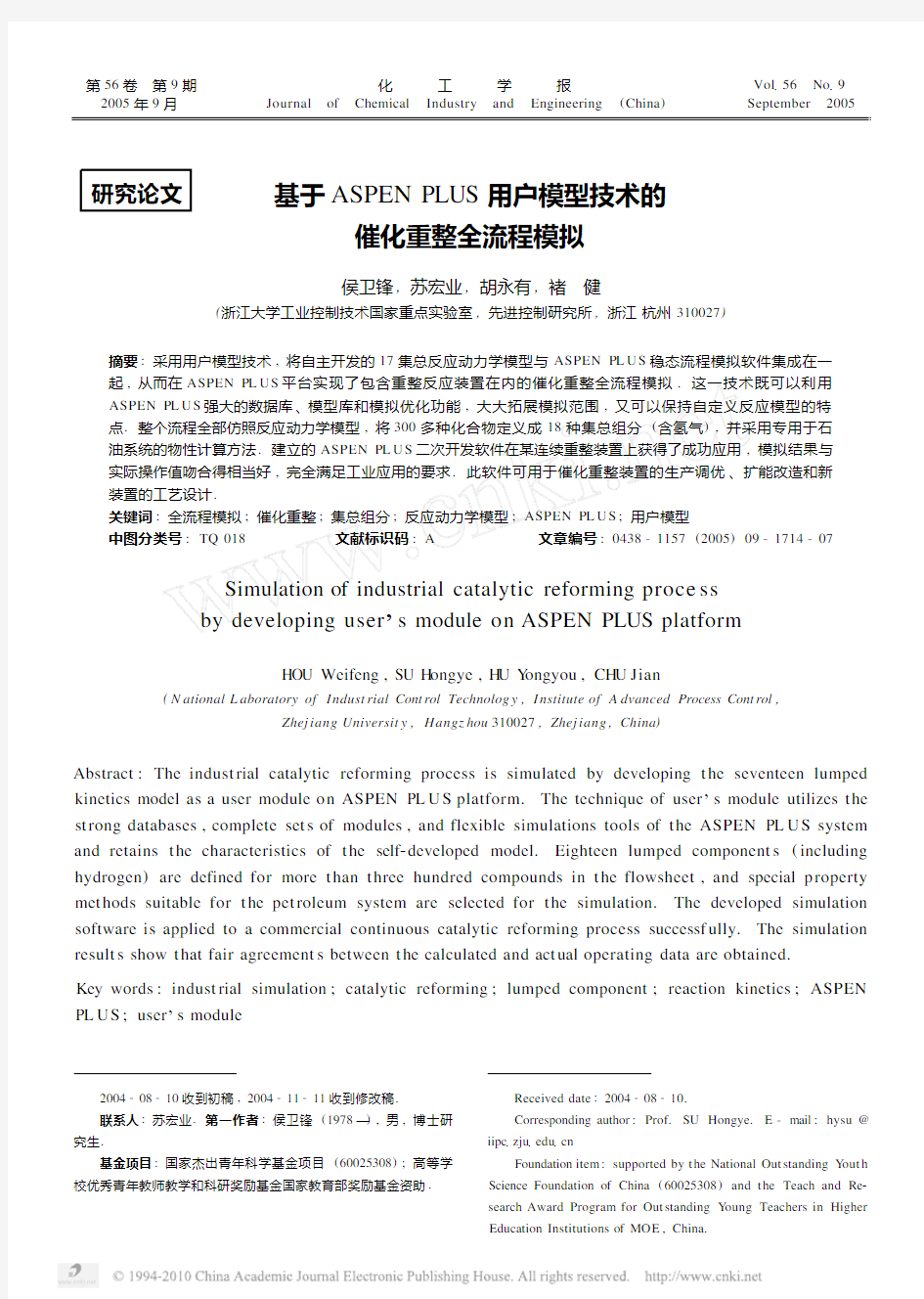

1 工艺流程

以生产芳烃为目的某连续重整装置采用的是第一代UO P 技术,其工艺流程如图1所示.精制的石脑油与循环氢混合,通过换热器E 21

吸收反应器

Fig 11 Industrial flowsheet of continuous catalytic reforming process

?

5171? 第9期 侯卫锋等:基于ASPEN PL US 用户模型技术的催化重整全流程模拟

出口物料的热量,再进入加热炉B 21,进一步加热至所需的反应温度,然后进入反应器R 21,径向通

过催化剂床层进行重整反应,反应物由中心管底部排出,再依次进入中间加热炉B 22、反应器R 22、B 23、R 23、B 24和R 24.反应器R 24出来的物料进入E 21的壳程与反应进料换热,再经空冷器E 22和水冷器E 23冷却,进入产品分离罐F 21进行气液分离.分离出的大部分富氢气体继续作为循环氢使用,从而形成一循环回路,如图1中粗线所示.粗线所围部分即为此工艺的反应单元.

F 21分离出的另一部分气体由压缩机

G 21压缩加压和冷却器E 24冷却,进入增压氢冷却罐F 22,分离出的气体与F 21分离出的液体分别经压缩机G 22和泵G 23增压后混合;混合液依次通过空冷器E 25,后冷器E 26,换热器E 27、E 28、E 29、E 210以及氨冷却器E 211后,进入接触罐F 23进行氢气提纯.提纯所得的气体经E 210和E 28获得热量,作为副产氢气;液相经E 29和E 27加热后,与F 22的液相合并,进入分馏系统的脱戊烷塔D 21.经D 21分离后,塔顶气体送燃料气系统,液体送液化气回收装置.切除了轻组分的塔底重整生成油经换热器E 212换热后进入脱庚烷塔D 22.脱庚烷塔塔顶液主要为苯、甲苯和重烷烃,送环丁砜抽提装置;塔底液主要为二甲苯、乙苯和重芳烃,送二甲苯分离装置.

简而言之,此工艺主要分3部分,即反应单元、氢气提纯单元和产品分离单元.工业生产时,反应入口温度一般控制在470~540℃,反应压力为018~112M Pa ,循环氢与进料摩尔比为215~4;产品分离罐F 21和接触罐F 23的操作温度分别为25~40℃和4~8℃,操作压力分别在0170~0174M Pa 和5140~5190M Pa 范围内,而脱戊烷

塔D 21和脱庚烷塔D 22的塔顶压力分别控制在

1108~1112MPa 和0102~0106M Pa 之间.在反应单元的操作条件范围内,重整物料完全处在气相状态,为反应部分的建模提供了方便.另外,较大的温度压力变化范围也是本流程的一大特点.

2 17集总反应动力学模型

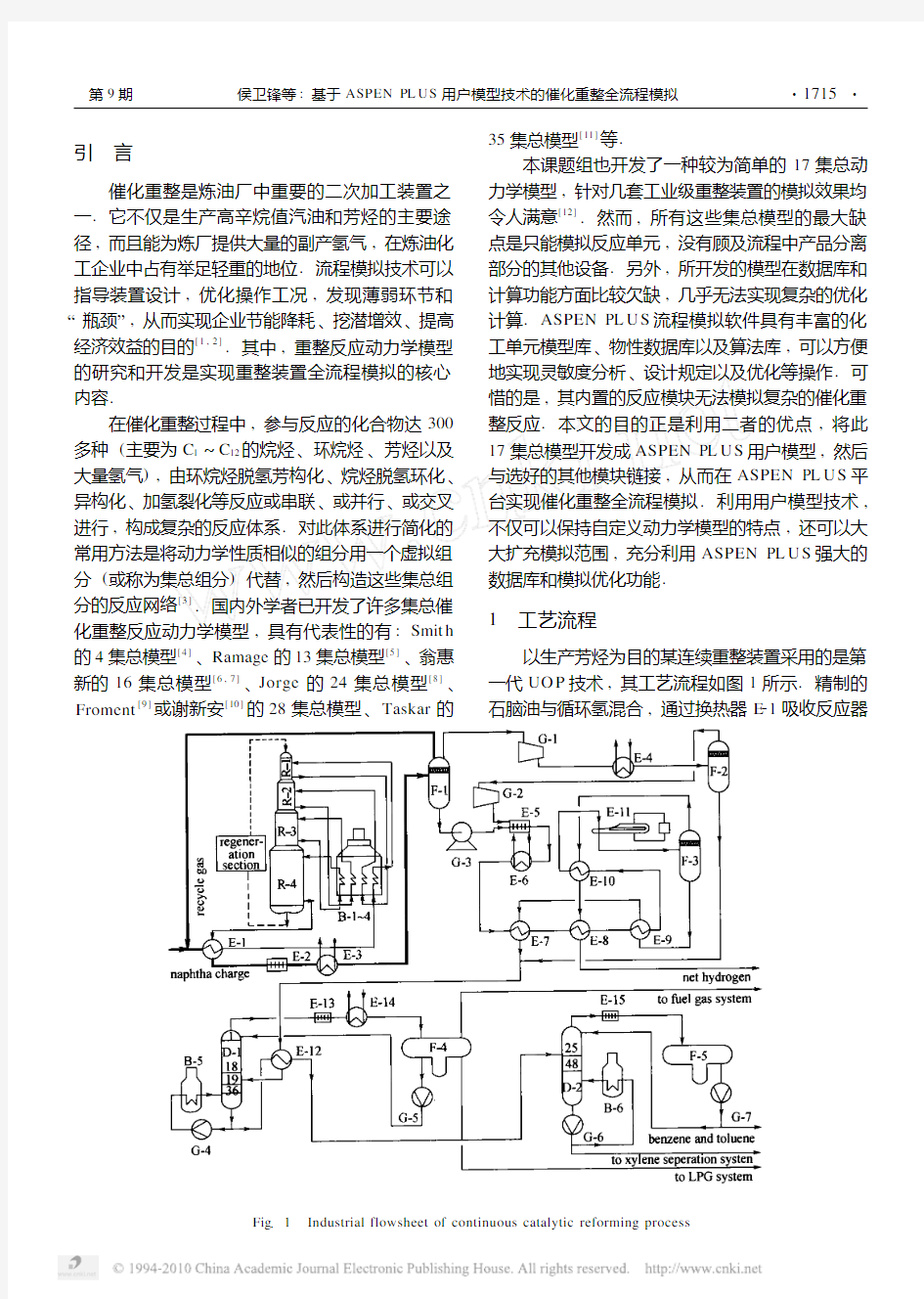

针对国内企业有限的化验分析条件,并考虑到参数估计和模型应用的方便性,开发了一个具有17个集总组分(不包括氢气在内)的重整反应动力学模型[12].与其他模型相比,此17集总模型不

区分正异构烷烃和五元、六元环烷烃,而对八碳以上的同类烃以及裂化产物进行了细分.另外,该模

型仅考虑烷烃的加氢裂化反应,而认为芳烃只进行脱烷基反应(氢解反应),生成的小分子烷烃主要是C 1~C 2.因此其反应网络如图2所示,仅包含17个单元反应(即4个烷烃环化反应、4个环烷烃芳构化反应、4个芳烃脱烷基化反应和5个烷烃加氢裂化反应).其中,双箭头表示可逆反应,单箭头为不可逆反应

.

Fig 12 Reaction scheme for naphtha reforming

大多数学者的研究表明,将反应网络中各反应均按拟一级均相反应处理是可行的.其中,上述17个反应的速率常数服从Arrhenius 方程

k j =k 0j exp (-E j /R T )p θ

j h <

0<<≤1,j =1~17(1)

需要说明的是,式中的<表示催化剂的活性因子,由内嵌的结焦模型计算得出.

对于连续重整中常用的径向反应器(轴向反应器类似),假设:(1)轴向温度均一;(2)轴向浓度均一;(3)反应器为理想绝热反应器.因此所得的反应器模型为

d Y d R =2πR H L HSV ?V c

K r Y (2)

d T d R =2πR H L HSV ?V c

∑17j =1

(r j

ΔH j

)

c p Y

(3)

式中物料平衡微分方程(2)描述17个集总组分在反应器内的变化,采用四阶Runge 2Kutta 法和Gear 法相结合的混合算法求解;而能量平衡微分方程(3)描述温度在反应器内的变化,采用改进

的二阶欧拉法求解.

要将上述重整反应模型方程应用到实际工业装置,准确估算17个反应速率常数k j 的相关参数(即频率因子k 0j 、活化能E j 和压力指数θj 等)是至关重要的.为缓解参数估计所带来的困难,在应用中只估计17个频率因子,活化能和压力指数则采用同类催化剂的相关文献报道值[7].对于同类催

?6171?化 工 学 报 第56卷

化剂,活化能估计误差一般不会超过几十[13];同时反应压力降一般也很小(特别是径向反应器),所以在470~540℃的重整反应温度范围内,因活化能和压力指数因子的估计而带来的误差很小,且基本不随反应条件发生较大的变化,因而可以累积到频率因子的估计中[12].本文采用差分B F GS变尺度法对17个频率因子进行估计.所用的工业数据需经过数据校正,并反推出反应器出口物料的组成.

经多套工业装置验证[12],此17集总模型不仅形式简单,参数估计难度低、方便,而且预测精度也令人满意,具有很好的推广应用价值.

3 用户单元操作模块的建立

在ASPEN PL U S平台实现重整反应单元的模拟,需完成以下工作.

(1)按ASPEN PL U S系统的规则和约定,用Fort ran语言编写一个子程序,涵盖上述17集总反应模型,以描述图1所示连续重整流程中的反应单元.此子程序在编译时自动链接到用户模型中.

(2)使用与ASPEN PL U S相符的Fort ran编译器,按特定的命令编译含上述子程序的用户模型,得到一可执行文件(目标模块文件或共享库).

(3)在运行目录中加入用户模型的目标模块文件或写一个动态链接选项文件,提供给ASPEN PL U S使用.

(4)在ASPEN PL U S工艺流程窗口选择用户单元操作模块(U ser),并在输入规定页面上的相应字段中输入上述子程序的名称.在运行期间, ASPEN PL U S会动态地装载和执行含此子程序的用户模型.

(5)使用ASPEN PL U S提供的公用块,可以输入必要的操作参数、显示必要的用户模型计算结果和重要的内部信息(比如集总组分和温度在反应器内的变化曲线等).

按此步骤,17集总反应模型嵌入到用户单元操作模块(见图3的Reactor模块)中,从而与ASPEN PL U S集成在一起.

4 全流程建模

411 虚拟组分的生成

为方便在ASPEN PL U S平台进行全流程模拟,整个流程全部仿照反应动力学模型,将300多种化合物定义成18种集总组分(含氢气),除甲烷、乙烷、丙烷、苯、甲苯和氢气外,其余均为虚拟组分.为使虚拟组分获得物性,必须输入各虚拟组分的分子量、平均标准沸点和密度中的2个.本文取各虚拟组分所含的主要化合物物性的平均值作为相应虚拟组分的物性,先后输入它们的分子量、密度和沸点.为更准确地估算其他物性,还输入了蒸气压等与温度有关的物性数据.最后,通过选择内置的虚拟组分物性方法A PI2M ET H,估算流程模拟所需要的虚拟组分物性.

412 物性集的选择

该工艺的原料主要为一系列的烷烃、环烷烃和芳烃,可视为非极性物质.根据以往流程模拟的经验,选择状态方程方法能比较准确地预测气液相平衡.考虑到虚拟组分的特殊性,选择ASPEN提供的专用于石油系统的物性方法更加合适.针对此流程压力变化较大和富含氢气的特点,反应单元和氢气提纯单元采用GRA YSON物性集,脱戊烷塔采用CHOA2SEA物性集,脱庚烷塔采用B K10物性集.

413 单元设备的选型

催化重整装置的主要单元设备如图1所示,包括反应器、加热炉、精馏塔、产品分离罐、换热器、加热冷却器、压缩机和泵等.除反应器R21~R24、加热炉B21~B24以及产品分离罐F21采用自定义的用户单元操作模块reactor和flash外,其他设备均选用ASPEN PL U S内置的单元操作模块(见图3).精馏塔系统(含塔顶冷凝器、产品分离器、塔底加热炉等相关设备)选用radfrac模块进行模拟,产品分离罐选用flash2模块,换热器和加热冷却器分别用heatx和heater模块,泵和压缩机则采用pump和compr模块.V21和V22为物流复制器,满足不同单元模块使用同一物流的情况.

414 用户单元操作模块与内置模块的连接

由于反应单元内,产品分离罐F21与反应器之间存在循环氢,在流程模拟时,需断裂此循环流股并使之迭代收敛.由于循环氢一般含大量的氢气(约80%~90%)、少量的轻烃组分和极其微量的重烃组分,让所有集总组分都同时收敛是很困难和不必要的.因此,本文将F21纳入用户单元操作模块Reactor,并在相关的用户子程序中定义了循环回路和较为简单的收敛准则,从而将循环回路并

?

7

1

7

1

?

第9期 侯卫锋等:基于ASPEN PL US用户模型技术的催化重整全流程模拟

Fig 13 ASPEN PL US flowsheet of continuous catalytic reforming process

入Reactor 模块内部.Reactor 模块的输出定义为迭代成功时的R 24反应器出口物料,而产品分离罐

F 21单独定义成另一用户单元操作模块Flash ,重复Reactor 模块内F 21的闪蒸计算.这样处理后,循环回路的收敛稳定而快速,并使用户模块和内置模块之间的连接更加简单.

另外,应用户子程序的要求,模块Reactor 的输入流股为石脑油进料与循环氢初值,因此需对换热器E 21特别处理.其冷流股的输入与模块Reac 2tor 相同,但冷流股的输出并不直接与模块Reactor

相连,只是将其温度值以动态连接的方式作为Reactor 模块的输入参数.

5 模拟计算结果及讨论

全流程建模后,为使模拟更加准确地反映实际工况,需对相关的模型参数进行估计.其中,反应单元用户模块的参数估计见第2节;精馏塔的塔板效率先后使用设计值和操作值,以接近各板实际温度为基准进行估计;换热器换热效率的估计则以实际的出口温度为基准.

T able 1 Comparison betw een predicted and actu al results of chief operating points

Items

Bottoms of D 21

(S3)Pred 1

Actu 1Distillate of D 22

(S6)Pred 1Actu 1Bottoms of D 22

(S7)Pred 1Actu 1Recycle gas

(S1)Pred 1Actu 1Net gas (S2)Pred 1Actu 1flow rate/kg ?h -1

1281431281435819058190

6995369953

4442444082

11580

11273

compositions /%(mass )

/%(vol )C 1(met hane )00004147311831742175C 2(et hane )00003196313721291182C 3(propane )

00003159315811011120C 4

00002126210301560157C 500116000113110701140104P 6617871201419300103001020P 7417841621015300000P 801480140110501010000P 9+00000000N 601620134113700102000N 701160158013400000N 801020112010400000N 90

000

NA 281262915301010102A 6(benzene )813281501813218172000101001010A 7(toluene )

23172231825212351172001610101001010A 828134281061119010350193511380000A 9+2617826120

04910647199

0000H 2

85152

86177

92122

93162

?8171?化 工 学 报 第56卷

T able 2 Comparison betw een predicted and actu al results of chief operating index

Operating parameters

Liquid yield

/%(mass )Y ield of aromatics

/%(mass )

T otal drop of reaction temperature

/℃

C oke content at end of one cycle for catalyst

/%(mass )

Distillate temperature of D 21/℃

Bottom temperature of D 21/℃

Sensitive stage temperature of D 21/℃Distillate temperature of D 22/℃

Bottom temperature

of D 22/℃

Sensitive stage temperature of D 21/℃pred.771356911422613151283190221118120196110173176127117173act u.

77141

68166

225178

515

86151

218144

121134

108153

174140

117171

按上述方法建立的ASPEN PL U S 二次开发软

件,对某连续重整装置全流程进行了模拟计算.装置主要操作点的模拟计算结果与实际操作值比较情况见表1和表2.从表1可见,无论是反应部分的循环氢组成,氢气提纯阶段的副产氢组成还是脱戊烷塔塔底重整油组成,脱庚烷塔塔顶和塔底产品的组成,其模拟计算值与实际操作值都吻合得较好.从表2可见,装置主要操作指标如液收率、芳烃收率、反应总温降、结焦含量、塔顶塔底温度、灵敏板温度等的预测值与实际值也很接近.这说明模拟计算所用的集总动力学模型、物性计算方法和虚拟组分的处理方法均能反映装置的实际运作情况.

全流程模拟不仅可以提供主要设备的输出结果,还可以得到各单元设备的温度分布、虚拟组分的组成分布以及热负荷、各流股和塔内流体的物性数据.这些数据可以加深对工艺流程的认识,指导日常的生产操作.例如,图4和图5分别显示4个反应器内温度的变化和八碳原子组分的组成变化情况.从图中可以看出,第一、第二反应器主要发生强吸热的环烷烃芳构化反应,温降较大;第三、第四反应器主要进行烷烃的环化和放热的加氢裂化反应,故温降较小

.

Fig 14 Predicted temperature drop profiles

in four

reactors

Fig 15 Predicted 82carbon components

profiles in four reactors

6 结 论

(1)采用用户模型技术,将自主开发的17集

总反应动力学模型与ASPEN PL U S 集成在一起,从而实现了基于ASPEN PL U S 平台的催化重整全流程模拟.这种技术既可以利用ASPEN PL U S 强大的数据库、模型库和模拟优化功能,大大拓展模拟范围,又可以保持自定义反应模型的特点.

(2)建立的ASPEN PL U S 二次开发软件在某连续重整装置上获得了成功应用,模拟结果与实际操作值吻合得相当好,完全满足工业应用的要求.

(3)建立在本文准确的ASPEN PL U S 全流程模拟的基础上,可以方便地对整个流程进行灵敏度分析和过程优化工作,挖潜增效,提高企业的经济效益.

符 号 说 明

C i ,P i ,N i ,A i ———分别为轻烷烃、重烷烃、环烷烃和芳

烃;下标表示碳原子数,9+表示9及

9以上碳原子

c p ———集总组分的气相比热容行向量,kJ ?

kmol -1?K -1

E ———活化能,kJ ?mol -1

?

9171? 第9期 侯卫锋等:基于ASPEN PL US 用户模型技术的催化重整全流程模拟

H———反应器催化床层高度,m

ΔH———反应热,kJ?kmol-1

K r———反应速率常数矩阵,s-1

k———反应速率常数,s-1

k0———频率因子,s-1?MPa-θ

L HSV———液时空速,h-1

NA———重整油中的所有非芳烃组分

p h———反应器氢气分压,MPa

R———反应器床层半径,m;或气体常数,

81314J?mol-1?K-1

r———反应速率,kmol?s-1

T———反应器床层温度,K

V c———催化剂装填体积,m3

Y———集总组分物质的量向量,kmol?h-1

<———催化剂活性因子

上角标

θ———压力指数

下角标

j———反应数目

References

[1] Hu Y ongyou(胡永有),Su Hongye(苏宏业),Chu Jian

(褚健).The research summarize of catalytic reforming unit

simulation.Cont rol and I nst ruments in Chemical I ndust ry

(化工自动化及仪表),2002,29(2):19—23

[2] Zheng Yu(郑雨),Wei Fei(魏飞),Jin Y ong(金涌).

CFD simulation of FCC process in downer reactors.J ournal

of Chemical Indust ry and Engineering(China)(化工学

报),2003,54(8):1078—1086

[3] Wei J,Proter C D1A lumping analysis in monomolecular

reaction system.I nd1Eng1Chem1Fund1,1969,8(1):

114—124

[4] Smit h R B.K inetic analysis of napht ha reforming wit h

platinum catalyst.Chem1Eng1Prog ress,1959,55(6):

76—80

[5] Ramage M P,Graziani K R,Krambeck F J.Development

of mobil’s kinetic reforming model.Chem1Eng1S ci1,

1980,35:41—48

[6] Weng Huixin(翁惠新),Sun Shaozhuang(孙绍庄),Jiang

Hongbo(江洪波).L umped model for catalytic reforming

(Ⅰ)Establishment of t he model.J ournal of Chemical

I ndust ry and Engineering(China)(化工学报),1994,45

(4):407—412

[7] Weng Huixin(翁惠新),Jiang Hongbo(江洪波),Chen

Zhi(陈志).Lumped model for catalytic reforming(Ⅱ)

Experiment design and kinetic parameter estimation.

J ournal of Chemical I ndust ry and Engineering(China)

(化工学报),1994,45(5):531—537

[8] Jorge A J,Eduardo V M.K inetic modeling of napht ha

catalytic reforming reactions.Energy&Fuels,2000,14:

1032—1037

[9] Froment G F.The kinetic of complex catalytic reactions.

Chem1Eng1S ci1,1987,42:1073—1087

[10] Xie Xin’an(谢新安),Peng Shihao(彭世浩),Liu Taiji

(刘太极).Establishment and commercial application of

kinetics models for catalytic reforming reactions(Ⅰ)

Establishment of physical model.Pet roleum Ref ining

Engineering(炼油设计),1995,25(6):49—51

[11] Taskar U,Riggs J B1Modeling and optimization of a

semiregenerative catalytic napht ha reformer.A I Ch E J1,

1997,43:740—753

[12] Hu Y ongyou(胡永有),Su Hongye(苏宏业),Chu Jian

(褚健).Modeling and simulation of commercial catalytic

reformers.J ournal of Chemical Engineering of Chinese

Universities(高校化学工程学报),2003,17:418—424 [13] Sun Shaozhuang(孙绍庄).The research on lumped kinetic

model of catalytic reforming:[dissertation].Shanghai:

East China University of Science and Technology,1990

?

2

7

1

?化 工 学 报 第56卷

炼厂基本工艺流程

海科公司主要装置知识汇总 常减压装置: 原料:原油 产品:汽油(7-8%)、柴油(20-30%)、蜡油(20-30%)、渣油(40%左右) 常减压蒸馏:将原油按其各组分的沸点和饱和蒸汽压的不同而进行分离的一种加工手段。这是一个物理变化过程,分为常压过程和减压过程。我公司大常减压装置加工能力是100万吨/年。 精馏过程的必要条件: 1)主要是依靠多次气化及多次冷凝的方法,实现对液体混合物的分离。因此,液体混合物中各组分的相对挥发度有明显差异是实现精馏过程的首要条件。 2)塔顶加入轻组分浓度很高的回流液体,塔底用加热或汽提的方法产生热的蒸汽。 3)塔内要装设有塔板或者填料,使下部上升的温度较高、重组分含量较多的蒸气与上部下降的温度较低、轻组分含量较多的液体相接处,同时进行传热和传质过程。 原油形状:天然石油通常是淡黄色到黑色的流动或半流动的粘稠液体,也有暗绿色、赤褐色的,通常都比水轻,比重在0.8-0.98之间,但个别也有比水重的,比重达到1.02。许多石油都有程度不同的臭味,这是因为含有硫化物的缘故。 石油主要由C和H两种元素组成,由C和H两种元素组成的碳氢化合物,是石油炼制过程中加工和利用的主要对象。 主要元素:C、H、S、O、N

微量元素:Ni、V、Fe、Cu、Ga、S、Cl、P、Si 常减压装置的原理:根据石油中各种组分的沸点不同且随压力的变化而改变的特点,通过蒸馏的办法将其分离成满足产品要求或后续装置加工要求的各种馏分。因此,原油蒸馏的基本过程是:加热、汽化、冷凝、冷却以及在这些过程当中所发生的传质、传热过程。 常减压蒸馏是石油加工的第一个程序,第一套生产装置。根据原油的品质情况和生产的目的不同,常减压蒸馏装置通常有三种类型,一种是燃料型,另一种是燃料润滑油型,还有一种是化工型。 燃料型生产装置,主要生产:石脑油、煤油、柴油、催化裂化原料或者加氢裂化、加氢处理原料、减粘原料、焦化原料、氧化沥青原料或者直接生产道路沥青;燃料润滑油型生产装置,主要生产除燃料之外,还在减压蒸馏塔生产润滑油基础油原料;化工型生产装置主要生产的是裂解原料。 原油预处理(电脱盐)部分、换热网络(余热回收)及加热炉部分、常压蒸馏部分、减压蒸馏部分。 三塔流程:初馏塔、常压蒸馏塔、减压蒸馏塔 焦化联合装置: 我公司延迟焦化装置规模37.5万吨/年,加氢精制装置40万吨/年,干气制氢装置规模3000Nm3/年。 焦化联合装置配套配合生产,焦化部分采用国内成熟的常规焦化技术,运用一炉两塔工艺,井架式水力除焦系统,无堵焦阀,尽量多产汽、柴油。加氢部分采用国内成熟的加氢精制工艺技术,催化剂采用中国石油化工集团公司抚顺石油化工研究所开发的FH-UDS、FH-UDS-2加氢精制催化剂。反应部分采用炉前

催化裂化产品方案解析(doc 5页)

催化裂化产品方案分析 催化裂化是石油炼制过程之一,是在热和的作用下使发生裂化反应,转变为裂化气、汽油和等的过程。 催化裂化原料是原油通过原油(或其他过程)分馏所得的重质;或在重质馏分油中掺入少量渣油,或经脱后的脱沥青渣油;或全部用常压渣油或。在反应过程中由于不挥发的类碳物质沉积在上,缩合为,使催化剂活性下降,需要用空气烧去(见催化剂再生),以恢复催化活性,并提供裂化反应所需热量。催化裂化是从重质油生产的主要过程之一。所产汽油高(马达法80左右),裂化气(一种)含、、异构烃多。 催化裂化技术由E.J.胡德利研究成功,于1936年由美国索康尼真空油公司和合作实现工业化,当时采用,反应和催化剂再生交替进行。由于高压缩比的需要较高辛烷值汽油,催化裂化向移动床(反应和催化剂再生在中进行)和流化床(反应和催化剂再生在中进行)两个方向发展。移动床催化裂化因设备复杂逐渐被淘汰;流化床催化裂化设备较简单、处理能力大、较易操作,得到较大发展。60年代,出现分子筛催化剂,因其活性高,裂化反应改在一个管式反应器(反应器)中进行,称为提升管催化裂化。 1958年在兰州建成移动床催化裂化装置,1965年在抚顺建成流化床催化裂化装置,1974年在玉门建成提升管催化裂化装置。1984年,中国催化裂化装置共39套,占原油加工能力23%。

反应机理:与按机理进行的热裂化不同,催化裂化是按机理进行的,催化剂促进了裂化、和芳构化反应,裂化产物比热裂化具有更高的经济价值,气体中C3和C4较多,异构物多;汽油中异构烃多,极少,较多。其主要反应包括:①分解,使重质烃转变为轻质烃;②异构化;③氢转移;④芳构化;⑤、生焦反应。异构化和芳构化使低辛烷值的直链烃转变为高辛烷值的异构烃和芳烃。 装置类型:流化床催化裂化装置有多种类型,按反应器(或沉降器)和再生器布置的的不同可分为两大类:①反应器和再生器分开布置的并列式;②反应器和再生器架叠在一起的同轴式。并列式又由于反应器(或沉降器)和再生器位置高低的不同而分为同高并列式和高低并列式两类。 同高并列式主要特点是:①催化剂由U型管密相输送;②反应器和再生器间的催化剂循环主要靠改变两端的催化剂密度来调节;③由反应器输送到再生器的催化剂,不通过再生器的分布板,直接由

最新高中物理模型解题法的构建

浅谈高中物理的模型构建 思维定势是人们在思维活动中所倾向的特定的思维模式。它是指人们按照某种固定的思路和模式去考虑问题,表现为思维的倾向性和专注性。它有消极的一面,消极的思维定势是指人将头脑中已有的、习惯了的思维模式生搬硬套到新的物理情景中去,不善于变换认识的角度和改变解决问题的方式。但是它也有积极的一面,积极的思维定势有利于物理概念的形成和对物理规律的理解。构建物理模型一定程度上可以说是利用了思维定势积极的一面。 物理学科的研究对象是自然界物质的结构和最普遍的运动形式,对于那些纷繁复杂事物的研究,首先就需要抓住其主要的特征,而舍去那些次要的因素,形成一种经过抽象概括了的理想化的“模型”,这种以模型概括复杂事物的方法,是对复杂事物的合理的简化。如运动员的跳水问题是一个“竖直上抛”运动的物理模型;人体心脏收缩使血液在血管中流动可简化为一个“做功”的模型等等。物理模型是同类通性问题的本质体现和核心归整。 高中物理模型可以分为三类,即实物模型、过程模型、试题模型。接下来分别详细阐述: 一、实体模型 它是用来代替由具体物质组成的,代表研究对象的实体系统。这一类模型在中学物理中最为常见,如力学中有质点、刚体、杠杆、轻质弹簧、单摆、弹簧振子;热学中有弹性球分子模型、理想气体、黑体;电学中有点电荷、试验电荷、理想导体、绝缘体、理想电表、纯电阻、无限长螺线管;光学中的薄透镜、光的波粒二象性模型、原子物理中原子的核式结构模型等。 这种模型教材中较常见,是研究问题时,抓住事物的主要因素,忽略次要因素建立起来的实物模型,对理解的概念起着不可估量的作用。 例1、如图所示,四个完全相同的弹簧都处于水平位置,它们的右端受到大小皆为F的拉力作用,而左端的情况各不相同:①中弹簧的左端固定在墙上,②中弹簧的左端受大小也为F 的拉力作用,③中弹簧的左端拴一小物块,物块在光滑的桌面上滑动,④中弹簧的左端拴一小物块,物块在有摩擦的桌面上滑动.若认为弹簧的质量都为零,以l1、l2、l3、l4依次表示四个弹簧的伸长量,则有:()

BIM模型都可以做哪些模拟与分析

BIM模型都可以做哪些模拟与分析 导读 之前小编看到过一遍潘石屹先生以SOHO实例讲解的BIM的四个层面问题及BIM的价值体现,那么BIM模型可以做哪些模拟和分析呢?BIM 在建筑行业中起到了哪些作用?BIM的长处可以在工程还没实际进行前,透过拟真的事前分析与模拟,来协助各项决策及运筹帷幄,则能够降低甚至避免工程中可能发生的误解、冲突、错误、浪费与风险等。环境影响模拟 此部分的模拟工具通常需要LOD 200的BIM几何模型,而目标建筑物周遭环境之建筑物则可用LOD 200的BIM几何模型或只需LOD100之量体模型即可,再搭配数字地形图与地图,来进行一年四季的日照与建筑物阴影相互影响等之分析,甚至再搭配能进行流体动力分析之工具来进行建筑物周围风场之模拟。 2节能减碳设计分析 此部分之应用工具随着近年来对节能减碳的要求,及绿建筑规范之发展而越来越受到重视,工具软件的功能也越来越细致。通常这类工具必须要能让用户输入气象单位提供的当地全年气候数据,然后根据对日照热辐射及室内采光、通风与空调之模拟,来考虑符合人体舒适度及室内照明需求的节能减碳设计,例如外壳隔热、遮阳、自然通风等,减少照明及空调之使用,达到节能减碳目的。在室内通风与热流之分析中,通常需要LOD 200甚或LOD 300之BIM模型。开口、玻

璃、隔间等与其材质、透光度、导热性等信息,也牵涉到照度模拟、流体动力计算与热传导分析,详细的分析多需要大量之计算,而目前大部分的应用工具多采用较简易快速的分析方法,毕竟在初步设计规划阶段,只要能满足设计方案的比较与节能减碳效益粗估上的精确度要求即可。 此类分析模拟工具的发展空间还很大,一方面是在分析的精确度与可视化呈现及模拟效能的提升方面,另一方面则是现代建筑与设施日渐智能化,利用许多自动的感测装置及半自动或自动的控制装置来达成节能减碳目标,但如何将这些控制机构及情境(例如,随室内温度变化与需求而自动开关的窗户)纳入分析模拟当中,则仍是需要继续努力的研究与应用议题。 3音场模拟 此部分的应用多是在设计对声音的质量要求较高的场所时,例如,音乐厅、剧场、电影院等,也可能是需要对音响或噪音的影响进行评估时,例如户外表演场所、机场、火车、高速道路等对周遭环境之影响。通常需要LOD 200甚或LOD 300的BIM模型。把隔间、室内装修及主要摆设等之几何与其材质吸音能力等信息,再配合专业软件来完成分析。 4结构分析 此部分的分析工具已发展多年且也相当成熟,只是过去通常都是由结构工程师根据2D建筑图说自行建构分析所需之三维模型,现在则可以由LOD 300的BIM模型中自动导出所需之几何及材料属性信息,

催化裂化的工艺特点及基本原理

教案 叶蔚君 5.1催化裂化的工艺特点及基本原理 [引入]: 先提问复习,再从我国催化裂化汽油产量所占汽油总量的比例引入本章内容。 [板书]:催化裂化 一、概述 1、催化裂化的定义、反应原料、反应产物、生产目的 [讲述]: 1.催化裂化的定义(重质油在酸性催化剂存在下,在470~530O C的温度和0.1~0.3MPa的条件下,发生一系列化学反应,转化成气体、汽油、柴油等轻质产品和焦炭的过程。)、 反应原料:重质油;(轻质油、气体和焦炭)、(轻质油); [板书]2.催化裂化在炼油厂申的地位和作用: [讲述]以汽油为例,据1988年统计,全世界每年汽油总消费量约为6.5亿吨以上,我国汽油总产量为1750万吨,从质量上看,目前各国普通级汽油一般为90-92RON、优质汽油为96-98RON,我国1988年颁布车用汽油指标有两个牌号,其研究法辛烷值分别为不低于90和97。 但是,轻质油品的来源只靠直接从原油中蒸馏取得是远远不够的。一般原油经常减压蒸馏所提供的汽油、煤油和柴油等轻质油品仅有10-40%,如果要得到更多的轻质产品以解决供需矛盾,就必须对其余

的生质馏分以及残渣油进行二次加工。而且,直馏汽油的辛烷值太低,一般只有40-60MON,必须与二次加工汽油调合使用。 国内外常用的二次加工手段主要有热裂化、焦化、催化裂化和加氢裂化等。而热裂化由于技术落后很少发展,而且正逐渐被淘汰,焦化只适用于加工减压渣油,加氢裂化虽然技术上先进、产品收率高、质量好、灵活性大,但设备复杂,而且需大量氢气,因此,技术经济上受到一定限制,所以,使得催化裂化在石油的二次加工过程中占居着重要地位(在各个主要二次加工工艺中居于首位)。特别是在我国,车用汽油的组成最主要的是催化裂化汽油,约占近80%。因此,要改善汽油质量提高辛烷值,首先需要把催化裂化汽油辛烷值提上去。目前我国催化裂化汽油辛烷值RON偏低,必须采取措施改进工艺操作,提高催化剂质量,迅速赶上国际先进水平。 [板书]3催化裂化过程具有以下几个特点 [讲述] (1)轻质油收率高,可达70%-80%,而原料初馏的轻质油收率仅为10%~40%。所说轻质油是指汽抽、煤油和柴油的总和。 (2)催化汽油的辛烷值较高,研究法辛烷值可达85以上。汽油的安定性也较好。 (3)催化柴油的十六烷值低,常与直馏柴油调合使用或经加氢精制提高十六烷值。 (4)催化裂化气体产品产率约为10%~20%左右,其中90%左右是C3,C4(称为液化石油气)。C3、C4组分中合大量烯烃。因此这部分产品是优良的

初中物理模型解题法精编版

初中物理模型解题法 准格尔旗第四中学 物理教师:王泉

一、电学模型(一) 模型口诀 先判串联和并联,电表测量然后判; 一路通底必是串,若有分支是并联; A 表相当于导线,并联短路会出现; 如果发现它并源,毁表毁源太凄惨; 若有电器与它并,电路发生局部短; V 表可并不可串,串时相当电路断; 如果发现它被串,电流为零应当然。 模型思考 你想知道常用、快捷、有效、正确识别电路连接方式的四种方法吗? 你会迅速、快捷、无误地判断出电路发生变化时电流表、电压表的示数如何变化吗? 你能根据实验现象或者题中给出的器材,准确、有效、方便的查找到电路中发生故障的原因吗? 模型归纳示图 串联电路 标电流法 并联电路 节点法 去元件法 明晰电压表电流表测量电路部分 部分电阻变化 总电阻变化 总电流变化 部分电流、部分电压、电表示数 电功、电功率 故障已给出 假设法 判断电路故障 故障未给出 短路 串、并连接 断路 电器连接方式 使用注意 电表用途 正确识别电路办法 判断电流电压示数

串、并联电路的识别方法 电路连接有两种基本方法──串联与并联。 对于初学者要能够很好识别它们有点难度,下面结合串并联电路特点和实例,学习区别这两种电路的基本方法,希望对初学者有所帮助。 一、串联电路 如果电路中所有的元件是逐个顺次首尾连接起来的,此电路就是串联。我们常见装饰用的“满天星”小彩灯,就是串联的。家用电路中的开关与它所控制的用电器之间也是串联的。串联电路有以下一些特点: (1)电路连接特点:串联的整个电路只有一条电流的路径,各用电器依次相连,没有“分支点”。 (2)用电器工作特点:各用电器相互影响,电路中若有一个用电器不工作,其余的用电器就无法工作。 (3)开关控制特点:串联电路中的开关控制整个电路,开关位置变了,对电路的控制作用没有影响。即串联电路中开关的控制作用与其在电路中的位置无关。 二、并联电路 如果电器中各元件并列连接在电路的两点间,此电路就是并联电路。教室里的电灯、马路上的路灯、家庭中的电灯、电风扇、电冰箱、电视机等用电器之间都是并联在电路中的。并联电路有以下特点: (1)电路连接特点:并联电路由干路和几条支路组成,有“分支点”。每条支路各自和干路形成回路,有几条支路,就有几个回路。 (2)用电器工作特点:在并联电路中各用电器之间相不影响。某一条支路中的用电器若不工作,其他支路的用电器仍能工作。比如教室里的电灯,有一只烧坏,其它的电灯仍然能亮。这就是互不影响。 (3)开关控制特点:并联电路中,干路开关的作用与支路开关的作用不同。干路开关起着总开关的作用,控制整个电路。而各条支路开关只控制它所在的那条支路。 三、识别电路方法 1.定义法:综合运用上面介绍串并联电路的连接特点及用电器工作特点,针对一些简单、规则的电路是行之有效的方法,也是其它方法的基础。 2.路径识别法:根据串并联电路连接特点,串联的整个电路只有一条电流的路径,如果有两条或两条以上的路径即为并联电路。 例题1如图1所示的电路,是判断连接方式是串联还是并联?

数学模型与计算机模拟

数学模型与计算机模拟 教案改革材料

数学模型与计算机模拟课程是以解决某个现实问题为目的,经过分析、简化,将问题的内在规律用数字、图表,或者公式、符号表示出来,即经过抽象、归纳把事物的本质关系和本质结构用数学语言来描述,建立正确的数学结构,并用科学的方法,通过编写程序求解问题,得出供人们作分析、预报、决策或者控制的定量结果。本课程的学习应注重学生的能力培养。具体包括以下六个方面: 一、掌握与信息技术相关的自然科学和数学知识,并有创造性地将这些知识应用于信息系统构建和应用的潜力; 二、为解决个人或组织机构所面临的问题,能系统地分析、确定和阐明用户的需求; 三、能设计高效实用的信息技术解决方案; 四、能深刻理解成功的经验和标准,并能运用; 五、具有独立思考和解决问题的能力; 六、具有团队协作能力和论文写作能力。 以上六个方面的要求与教育部高等学校计算机科学与技术教案指导委员会制定的《高等学校计算机科学与技术发展战略研究报告暨专业规范(试行)》中计算机科学与技术专业(信息技术方向)人才培养要求和《信息工程学院发展战略纲要》中提出的坚持“知识、能力、素质协调发展,侧重于应用能力和自学能力的培养”的办学方略相统一。基于此,信息工程学院对《数学模型与计算机模拟》课程的教案做了改革。 一、教案内容上把传统教案的“广”,改为以运筹模型为主的“精”。经过分析讨论,将线性规划模型、整数规划模型、网络模型、对策模型和

决策模型等运筹模型定为《数学模型与计算机模拟》课程的主要内容,并增加各模型的算法分析与编程实践。 二、教案方式方法上由以往的讲授为主,改为以学生为主的独立思考、分组讨论,从探究实践中归纳抽象理论的教案方法。在教案中教师选定典型问题,引导学时讨论,课后查阅相关资料。学生根据自己理解分析问题,即分析问题的常量和变量的关系,把问题本身存在的逻辑关系找出来,得出问题的数学结构,写出数学模型,寻找适合的解法,并把算法的每一步翻译成高级语言(如语言,等),根据解决问题的需要增加必要的存储变量实现算法,编写完整程序求解问题。解决问题后再分析算法的理论依据(正确性分析),并学习和借鉴已有经验。整个教案过程主要分六步:一是提出问题;二是讨论分析问题;三是建立数学模型;四是求解模型;五是编写程序验证模型;六是归纳总结;(具体过程见模型解法)。 三、增加实验实践环节,提高应用能力。本课程开设实验课,编写了实验大纲和综合实验题目,并给出了参考程序。另外,每年组织学生参加学院及全国大学生数学建模竞赛,培养学生的协作能力和应用写作能力。 四、本课程考核以建模和编写程序、上机考试结合,注重能力考查。 附:部分教案讲义和优秀作业、论文、参考程序:

高中数学模型解题法

高中数学模型解题法 高中数学模型解题理念 数学模型解题首先需要明确以下六大理念(原则): 理念之一——理论化原则。解题必须有理论指导,才能由解题的必然王国走进解题的自由王国,因为思维永远高于方法,伟大的导师恩格斯在100多年前就指出:一个名族要屹立于世界名族之林,就一刻也不能没有理论思维!思维策略永远比解题方法重要,因为具体解题方法可以千变万化,而如何想即怎样分析思考这一问题才是我们最想也是最有价 值的!优秀的解题方法的获得有赖于优化的思维策略的指导,没有好的想法,要想获得好的解法,是不可能的! 理论之二——个性化原则。倡导解题的个性张扬,即要学会具体问题具体分析,致力于追求解决问题的求优求简意识,但是繁复之中亦显基础与个性——通性通法不可丢,要练扎实基本功!具有扎实的双基恰恰是我们的优势,因为万变不离其宗,只有基础打得牢了才可以盖得起知识与思维的坚固大厦。因此要求同学们,在具体的解题过程中,要学会辩证地使用解题模型,突出其灵活性,并不断地体验反思解题模型的有效性,以便于形成自己独特的解题个性风格与特色。 理论之三——能力化原则。只有敢于发散(进行充分地联想和想象,即放得开),才能有效地聚合,不会发散,则无力

聚合!因此,充分训练我们的发散思维能力,尽情地展开我们联想与想象的翅膀,才能在创新的天空自由地翱翔! 理论之四——示范化原则。任何材料都是给我们学生自学方法的示范,因此面对任何有利于增长我们的知识与智慧的机会,我们要应不失时机地抓住,并从不同的角度、不同的层次、甚至通过不同的训练途径、用不同时间段来认识、理解,并不断深化,以达到由表知里、透过现象把握问题本质与规律的目的。关于学思维方法,我们应当经过两个层次:一是:学会如何解题;二是:学会如何想题。 理论之五——形式化原则。哲学上讲内容与形式的辩证形式,内容决定形式,形式反映内容,充实寓于完美的形式之中,简洁完美的形式是充实而有意义的内容的有效载体,一个好的解题设想或者灵感,必然要通过解题的过程来体现,将解题策略设计及优化的解题过程程序化,形成可供我们在解题时遵循的统一形式,就是解题模型。 理论之六——习惯性原则。关于数学的解题,有三个层次:第一个层次,正常的解题,就是按照已知、求解、作答等等。这是我们大多数同学的解题情况,解出来,高兴得不得了,也不再做深层次的追求与思考,解不出来,就一头露水,而且很郁闷,不知其所以然。第二个层次,有思考的解题,主要就是发散和聚合,简单点说就是一题多解和对于解题“统一”模型的思考。第三个层次,主动的解题,就是对题

(整理)催化裂化的装置简介及工艺流程

催化裂化的装置简介及工艺流程 概述 催化裂化技术的发展密切依赖于催化剂的发展。有了微球催化剂,才出现了流化床催化裂化装置;分子筛催化剂的出现,才发展了提升管催化裂化。选用适宜的催化剂对于催化裂化过程的产品产率、产品质量以及经济效益具有重大影响。 催化裂化装置通常由三大部分组成,即反应/再生系统、分馏系统和吸收稳定系统。其中反应––再生系统是全装置的核心,现以高低并列式提升管催化裂化为例,对几大系统分述如下: (一)反应––再生系统 新鲜原料(减压馏分油)经过一系列换热后与回炼油混合,进入加热炉预热到370℃左右,由原料油喷嘴以雾化状态喷入提升管反应器下部,油浆不经加热直接进入提升管,与来自再生器的高温(约650℃~700℃)催化剂接触并立即汽化,油气与雾化蒸汽及预提升蒸汽一起携带着催化剂以7米/秒~8米/秒的高线速通过提升管,经快速分离器分离后,大部分催化剂被分出落入沉降器下部,油气携带少量催化剂经两级旋风分离器分出夹带的催化剂后进入分馏系统。 积有焦炭的待生催化剂由沉降器进入其下面的汽提段,用过热蒸气进行汽提以脱除吸附在催化剂表面上的少量油气。待生催化剂经待生斜管、待生单动滑阀进入再生器,与来自再生器底部的空气(由主风机提供)接触形成流化床层,进行再生反应,同时放出大量燃烧热,以维持再生器足够高的床层温度(密相段温度约650℃~680℃)。再生器维持0.15MPa~0.25MPa(表)的顶部压力,床层线速约0.7米/秒~1.0米/秒。再生后的催化剂经淹流管,再生斜管及再生单动滑阀返回提升管反应器循环使用。 烧焦产生的再生烟气,经再生器稀相段进入旋风分离器,经两级旋风分离器分出携带的大部分催化剂,烟气经集气室和双动滑阀排入烟囱。再生烟气温度很高而且含有约5%~10%CO,为了利用其热量,不少装置设有CO锅炉,利用再生烟气产生水蒸汽。对于操作压力较高的装置,常设有烟气能量回收系统,利用再生烟气的热能和压力作功,驱动主风机以节约电能。 (二)分馏系统 分馏系统的作用是将反应/再生系统的产物进行分离,得到部分产品和半成

工艺流程题的命题特点和解题策略

工艺流程题的命题特点和解题策略 工艺流程题以真实的生产为情境,紧密联系实际,能 够考查学生应用化学知识解决实际生产生活中问题的能力,目前已成为高考的主流题型之一。 、命题特点 工艺流程题呈现的信息源于真实的工业生产过程,具有 步骤多、过程复杂等特点,主要考查物质的转化及物质的分离提纯,涉及的知识丰富,体现了高考对学生综合应用能力的考查。考查的内容主要有:元素化合物知识;化学实验基本操作,如除杂、分离、提纯等;化学反应方程式或离子反应方程式的书写,特别是根据信息书写化学反应方程式;化学平衡理论;盐类的水解原理,通常是通过控制溶液的酸碱性使某些金属阳离子形成氢氧化物沉淀而被除去、盐类在蒸发过程中应防止水解等;电解原理;定量计算;生产条件的控制方法和意义;从溶液中得到晶体的操作过程;还考查工艺的安全性、经济性、绿色化等问题。 工艺流程试题主要由三部分组成:1.题头,一般是介绍该工艺生产的原材料和产品(包括副产品);2.题干,以框 图形式呈现原料到产品的主要生产工艺流程,主线主要包含原料的预处理、核心的化学反应以及产品的分离提纯,支线主要是指明使用的试剂、经过某个步骤操作后所得的物质、物质的循环利用(以回头线的形式体现)、排放物的无害化处理等;3.题尾,主要是信息提示及问题。常见的流程题有两 类:一类是除杂提纯工艺流程题,如粗盐的提纯;另一类是

原材料化学转化工艺流程题,高考以这类题为主。 二、解题方法与策略解工艺流程题时,首先要通读一遍 试题,简单了解生产 的流程,题目中以什么原料来制备目标产品;然后按照从左往右的顺序仔细分析每一个步骤,有什么物质进出,发生了什么反应,产物是什么,目的是什么,涉及什么操作,是除杂、净化还是分离提纯,操作对产品会有什么影响等,总之所有的反应转化或实验操作都是为了得到纯净的产品。在这个过程中要特别仔细,分析到位,一个步骤分析不全面往往会影响到下一个步骤的分析,产生连带效应,使得下一个步骤的分析出现错误。最后联系所学的知识和技能解答问题。 题目虽然涉及众多的知识点,但各个小题之间通常没有非常紧密的联系,因而可以逐问分析,各个击破,争取该拿的分都能拿到。 以上为解决工艺流程题的一般方法,其实很多时候不必 拘泥于解题的方法和步骤。试题中不管提供什么样的新情境、新信息,最终的目的都是为了考查学生对基础知识的掌握程度和应用知识的能力。因而还可以直接从问题出发,联

炼油化工装置的具体工艺流程

炼油化工装置的具体工艺流程 一般炼油厂主要由炼油工艺装置和辅助设施构成。炼油工艺装置的作用是将原油加工成液体的轻质燃料和重质燃料,其中轻质燃料包括汽油、煤油、轻柴油,重质燃料包括重柴油和锅炉专用燃料等。此外,通过炼油工艺装置,还能将原油分解成润滑油、气态烃、液态烃、化工原料、沥青、石油焦、石蜡等。根据产品类别分类的话,就分为了燃料型、燃料-化工型、燃料-润滑油型。 一、常减压蒸馏的主要工艺流程 常减压蒸馏主要分为4个步骤,分别为:原油脱盐脱水、初馏、常压蒸馏、减压蒸馏。 1原油脱盐脱水

从地下采出的原油中含有一定比例的水分,这部分水分中含有矿物质盐类。如果原油中水分过大的话,不利于蒸馏塔稳定,容易损坏蒸馏塔。此外,水分过大势必需要延迟加热时间,增加了热量的吸取,增加了原料成本。水分中含有的矿物质盐会在蒸馏过程中产生腐蚀性的盐垢,附着在管道上,这样就会无形当中增加了原油的流动阻力,减慢了流动速度,增加了燃料消耗,所以需要对原油进行脱盐脱水处理。 2初馏 经过了第一步的脱盐脱水操作之后,原油要经过换热器提高温度,当温度达到200℃~250℃时,才可以进入初馏塔装置。在这里,将原油里剩余的水分、腐蚀性气体和轻汽油排出,这样就减少了塔的负担,保证了塔的稳定状态,起到了提高产品质量和尽可能多的回收原油的效果。 3常压蒸馏 从上一步骤出来的油叫拔顶油。经过输送泵进入常压炉后加热,加热要求是360℃左右,然后进入常压塔。从塔顶分离出来的油和气,经过冷凝和换热后,一些就成为汽油,一些就成为了煤油和柴油。 4减压蒸馏 减压蒸馏的主要工艺装置是减压塔,减压塔是将从常压塔里出来的重油,通过减压的方式进行二次加工和深加工。 二、催化裂化的主要工艺流程 催化裂化装置的原材料是需要二次加工和深加工的重质油。通过这道工序,可以将重质油裂解为我们需要的轻质油。 催化裂化的主要步骤为:反应-再生系统、分馏系统、吸收-稳定系统。

催化裂化装置工艺流程及设备简图

催化裂化装置工艺流程及设备简图 “催化裂化”装置简单工艺流程 “催化裂化”装置由原料预热、反应、再生、产品分馏等三部分组成~其工艺流程见下图~主要设备有:反应器、再生器、分馏塔等。 1、反应器,又称沉降器,的总进料由新鲜原料和回炼油两部分组成~新鲜原料先经换热器换热~再与回炼油一起分为两路进入加热炉加热~然后进入反应器底部原料集合管~分六个喷嘴喷入反映器提升管~并用蒸汽雾化~在提升管中与560,600?的再生催化剂相遇~立即汽化~约有25,30%的原料在此进行反应。汽油和蒸汽携带着催化剂进入反应器。通过反应器~分布板到达密相段~反应器直径变大~流速降低~最后带着3,4?/?的催化剂进入旋风分离器,使其99%以上的催化剂分离,经料腿返回床层,油汽经集气室出沉降器,进入分馏塔。 2、油气进入分馏塔是处于过热状态,同时仍带有一些催 化剂粉末,为了回收热量,并洗去油汽中的催化剂,分馏塔入口上部设有挡板,用泵将塔底油浆抽出经换热及冷却到 0200,300C,通过三通阀,自上层挡板打回分馏塔。挡板以上为分馏段,将反应 物根据生产要求分出气体、汽油、轻柴油、重柴油及渣油。气体及汽油再进行稳定吸收,重柴油可作为产品,也可回炼,渣油从分馏塔底直接抽出。

3、反应生焦后的待生催化剂沿密相段四壁向下流入汽提段。此处用过热蒸汽提出催化剂,颗粒间及表面吸附着的可汽提烃类,沿再生管道通过单动滑阀到再生器提升管,最后随增压风进入再生器。在再生器下部的辅助燃烧室吹入烧焦用的空气,以保证床层处于流化状态。再生过程中,生成的烟通过汽密相段进入稀相段。再生催化剂不断从再生器进入溢流管,沿再生管经另一单动滑阀到沉降器提升管与原料油汽汇合。 4、由分馏塔顶油气分离出来的富气,经气压机增压,冷却后用凝缩油泵打入吸收脱吸塔,用汽油进行吸收,塔顶的贫气进入二级吸收塔用轻柴油再次吸收,二级吸收塔顶干气到管网,塔底吸收油压回分馏塔。 5、吸收脱吸塔底的油用稳定进料泵压入稳定塔,塔顶液态烃一部分作吸收剂,另一部分作稳定汽油产品。 设备简图 反应器、再生器和分馏塔高、重、大。具体如:分馏塔高41.856m,再生器塔高31m,反应器安装后塔顶标高达57m。再生器总重为390t,反应器总重为177t,分馏塔总重为175t。 3再生器最大直径9.6m,体积为2518m。 1(两器一塔的主要外型尺寸及参数 再生器的外型尺寸参数见下图。

无机化工流程图题地解答方法及常见答题技巧

无机化工流程图题的解答方法及常见答题技巧 工艺流程题的结构分题头、题干和题尾三部分。题头一般是简单介绍该工艺生产的原材料和工艺生产的目的(包括副产品);题干部分主要用框图形式将原料到产品的主要生产工艺流程表示出来;题尾主要是根据生产过程中涉及到的化学知识设制成系列问题,构成一道完整的化学试题。因此解答化工工艺流程题的基本步骤是: 推荐阅读:运用规律解工艺流程题——“模型解题法” 一、读题头,得目的,划原料明产品,解决“干什么” 通过阅读题头,了解流程图以外的文字描述、表格信息、后续设问中的提示性信息,通过对比分析工业流程示意图中的第一种物质(原材料)与最后一种物质(产品),弄清从原料出发,要得到最终产品,必须除去什么元素、引进什么元素?阅读题干时要随手画出题目提供的一些课本上未出现过的诸如溶解度、物质的热稳定性和熔沸点等不知何用的信息,以便在后面阅读流程图和解题时随时调用。

二、读题干,析过程,看措施推用意,解决“怎么做” 题干部分主要用框图形式将原料到产品的主要生产工艺流程表示出来。分析流程中的每一步骤的反应物是什么?发生了什么反应?利用了什么原理(氧化还原、溶解度、电离平衡、水解平衡、溶解平衡)?该反应造成了什么后果(除目标物质外还产生了什么杂质或副产物?这些物质又是如何分离、提纯和循环利用的?如何体现绿色化学思想?)?每一步操作进行到什么程度最佳?在此过程中抓住一个关键点:一切反应或操作都是为获得产品而服务,在回答相关操作的原因或目的时要从对产品的影响层面作答。

我们把它分为三个层次:读得懂的;读得不太懂但根据上下文可以勉强懂的;完全读不懂的。 快读读得懂的,对于读得懂的,往往是常见的化学反应、化学实验操作等基础知识,是要求学生必须掌握的。出题者常在这些环节设问,让大部分学生都能得到这些分。因此要克服恐惧心理意识到,无论流程图如何复杂都会有简单的得分题。例如一些灼烧、水浸及过滤的目的。

催化裂化装置工艺流程

催化裂化装置工艺流程 催化裂化技术的发展密切依赖于催化剂的发展。有了微球催化剂,才出现了流化床催化裂化装置;分子筛催化剂的出现,才发展了提升管催化裂化。选用适宜的催化剂对于催化裂化过程的产品产率、产品质量以及经济效益具有重大影响。 催化裂化装置通常由三大部分组成,即反应?再生系统、分馏系统和吸收稳定系统。其中反应––再生系统是全装置的核心,现以高低并列式提升管催化裂化为例,对几大系统分述如下: 一反应––再生系统 新鲜原料(减压馏分油)经过一系列换热后与回炼油混合,进入加热炉预热到370?左右,由原料油喷嘴以雾化状态喷入提升管反应器下部,油浆不经加热直接进入提升管,与来自再生器的高温(约650?~700?)催化剂接触并立即汽化,油气与雾化蒸汽及预提升蒸汽一起携带着催化剂以7米/秒~8米/秒的高线速通过提升管,经快速分离器分离后,大部分催化剂被分出落入沉降器下部,油气携带少量催化剂经两级旋风分离器分出夹带的催化剂后进入分馏系统。 积有焦炭的待生催化剂由沉降器进入其下面的汽提段,用过热蒸气进行汽提以脱除吸附在催化剂表面上的少量油气。待生催化剂经待生斜管、待生单动滑阀进入再生器,与来自再生器底部的空气(由主风机提供)接触形成流化床层,进行再生反应,同时放出大量燃烧热,以维持再生器足够高的床层温度(密相段温度约650?~68 0?)。再生器维持0.15MPa~0.25MPa (表)的顶部压力,床层线速约0.7米/秒~1.0米/秒。再生后的催化剂经淹流管,再生斜管及再生单动滑阀返回提升管反应器循环使用。 烧焦产生的再生烟气,经再生器稀相段进入旋风分离器,经两级旋风分离器分出携带的大部分催化剂,烟气经集气室和双动滑阀排入烟囱。再生烟气温度很高而且含有约5%~10% CO,为了利用其热量,不少装置设有CO 锅炉,利用再生烟气产生水蒸汽。对于操作压力较高的装置,常设有烟气能量回收系统,利用再生烟气的热能和压力作功,驱动主风机以节约电能。 二分馏系统

燃烧模型与模拟

发动机的燃烧模型和数值模拟近年来,在国外,尤其是美国,相继开展了微动力机电系统(Power MEMS) 和微型发动机(Micro2engine) 的研究工作[1~3 ] . 微型发动机,如微型涡轮机,微转子发动机,微火箭发动机等是微动力机电系统的核心装置,其共同特征是利用碳氢燃料,在一个微型的燃烧器中 燃烧放热. 使用碳氢燃料的微型发动机即使在热效率很低的情况下 也具有比现有的电池高出比较高的能量密度. 从动力机械发展的历 史进程看,每当能源装置的能量密度产生一个飞跃,都会给社会的发 展和经济带来深远的变革. 18 世纪的蒸汽发动机,以01005W/ g 的能量密度为标志,引发了当时的工业革命. 从19 世纪到20 世纪中叶, 内燃机的发展使能量密度达到了0105 ~110 W/ g , 从而使整个交通运输 发生了巨变. 20 世纪发明的航空航天发动机使能量密度进一步上升到10 W/ g. 喷气式飞机大大地缩短了整个世界的距离. 微动力装置的能量密度将冲破100 W/ g的大关. 可以说,它是动力机械发展的第四个里程碑,给现代社会带来的影响 将是重大而深远的. 微型发动机的研究尚处于起步阶段,微型发动机热力循环的选择、燃烧系统的研究尚处于探索之中. 当前微型发动机的几个主要发展 方向有微型涡轮机、三角转子发动机和采用新材料直接将热能转化为电能的发动机. 本文对微型发动机中的燃烧进行了模拟计算, 图1 为MIT 研究开发的微型涡轮机的结构示意.

图1 1 —火焰稳定器; 2 —扩散叶片; 3 —转子叶片; 4 —进气口; 5 —启动器; 6 —燃料喷孔; 7 —燃料汇流腔; 8 —燃烧室;9 —排气口;10 —转子中心线; 11 —涡轮转子叶片; 12 —涡轮导向叶片 该发动机主要由压缩器、燃烧室、涡轮和启动电动机/ 发电机组成. 由于以光刻技术为基础的微加工方法更适合于二维或准二维结构的几何形状,同时从减少传热损失的考虑出发,本文选择了环形燃烧(图2) 作为模拟计算的对象. 环形燃烧室如图 图2

连续重整装置详细介绍

6连续重整装置安全培训 培训背景:装置投产之前或预备阶段学习 培训对象:工人及生产管理人员 培训目的:为制定操作规程及安全生产做准备。 培训内容建议:a、装置概况;b、物料危险性分析;c、工艺过程危险性分析;d、设备危险因素; e、危险有害因素分析(毒性、噪声振动、高温、腐蚀); f、事故案例; g、重大危险源分析; h、定性定量评价(PHA、FTA、危险度评价) 形式要求:a、培训文字材料;b、PPT 注意:采用最新的标准规范。言简意赅,避免长篇大论和废话,所采用的标准规范要在材料中注明。 6.1装置概况 根据全厂加工总流程的安排,需建设一套220×104t/a连续重整装置(实际处理量为208.05×104t/a)。 本装置原料为装置外来的精制石脑油,主要产品有高辛烷值汽油调合组分、苯和混合二甲苯,同时副产H2。 6.1.1装置名称 中国石油天然气股份有限公司广西石化分公司220×104t/a连续重整装置。 6.1.2装置规模及组成 ⑴装置规模 重整反应部分设计规模为220×104t/a(实际处理量为208.05×104t/a);催化剂再生部分设计规模为2041kg/h(4500磅/时);苯抽提部分设计规模为55×104t/a;二甲苯分馏部分设计规模为130×104t/a(脱庚烷塔进料127.66×104t /a)。 装置设计年开工8400小时。操作弹性为60%~110%。 ⑵装置组成

装置包括连续重整反应部分、氢气再接触、催化剂再生部分、苯抽提部分和二甲苯分馏部分。 6.1.3原料及产品 6.1.3.1原料及产品性质 ⑴原料及其性质 装置主要原料为上游装置生产的精制石脑油。辅助原料有重整催化剂、低温脱氯剂、抽提蒸馏溶剂、消泡剂(硅油)、单乙醇胺、白土。 为了提高连续重整装置的适应能力,在设计中连续重整装置的进料提供了两种工况,即工况A(贫料)和工况B(富料)。 精制石脑油的性质见表6.1-1,6.1-2,重整原料杂质含量指标见表6.1-3。 表6.1-2 重整原料族组成(工况B)

数学建模模拟试题及答案PDF.pdf

数学建模模拟试题及答案 一、填空题(每题5分,共20分) 1. 若,, x z z y ∝∝则y 与x 的函数关系是. 2. 在超级市场的收银台有两条队伍可选择,队1有1m 个顾客,每人都买了1n 件商品,队2有2m 个顾客,每人都买了2n 件商品,假设每个人付款需p 秒,而扫描每件商品需t 秒,则加入较快队1的条件是 . 3. 马尔萨斯与罗捷斯蒂克两个人口增长模型的主要区别是假设了 4. 在研究猪的身长与体重关系时,我们通过与已知其相关性质的的弹性梁作 的方法建立了模型. 二、分析判断题(每小题15分,满分30分) 1. 要为一所大学编制全校性选修课程表,有哪些因素应予以考虑?试至少列出5种. 2. 一起交通事故发生3个小时后,警方测得司机血液中酒精的含量是 ),m l /m g (100/56 又过两个小时,含量降为),m l /m g (100/40试判断,当事故发生时,司 机是否违反了酒精含量的规定(不超过80/100)m l /m g (. (提示:不妨设开始时刻为)(,0t C t =表示t 时刻血液中酒精的浓度,则依平衡原理,在时间间隔],[t t t ?+内酒精浓度的改变量为 t t kC t C t t C ??=??+)()()( 其中0>k 为比例常数,负号则表示了浓度随时间的推移是递减的.) 三、计算题(每题25分,满分50分) 1. 一个毛纺厂使用羊毛、兔毛和某种纤维生产甲、乙两种混纺毛料,生产一个单位产品甲需要的三种原料依次为3、2、8个单位,产值为580元;生产一个单位产品乙需要的三种原料依次为2、3、5个单位,产值为680元,三种原料在计划期内的供给量依次为90、30和80单位.试建立线性规划模型以求一个生产方案,使得总产值达到最大,并由此回答: (1) 最优生产方案是否具有可选择余地?若有请至少给出两个,否则说明理由. (2) 原材料的利用情况.

高中化学模型记忆卡模型解题法(Word版)总结

高中化学模型记忆卡模型解题法 氧化还原反应方程式的书写 模型口诀 失升氧化还原剂,七字口诀要牢记,先定两剂与两物,再平电子和原子。 模型思考 1.解读氧化还原反应方程式时,先判断变价元素,然后按照“失(电子)、升(价)、氧化(反应)、还原剂”进行分析。 2.书写氧化还原反应方程式时, 第一步:先确定反应物中氧化剂、还原剂;生成物中的氧化产物和还原产物。 第二步:利用电子守恒进行配平。配平时的逻辑关系不能忽略,先要电子得失守恒,然后原子守恒。若先原子守恒配平,必须验证电子是否守恒。 如果是氧化还原形的离子方程式则应遵循:电子守恒、电荷守恒、原子守恒的逻辑关系。 模型归纳示图 离子方程式正误的判断 模型口诀 牢记“三死一灵活”,判断正误不迷惑,写、拆、删、查四步曲,正确书写不出错。 模型思考 1.判定离子方程式是否正确的方法按照“三死一灵活”的顺序判断,“三死”是指(1)“拆”得对否;(2)电荷、质量守恒;(3)盐类水解符号的使用和分步是否正确。“一灵活”是指反应是否符合客观实事。 2.书写离子方程式时,可按“写、拆、删、查”四步进行。 3.解读是上述的逆向思维,要理解离子符号代表哪类电解质,才能确定该离子方程式代表哪类物质间的反应。

模型归纳示图 化学方程式的书写 模型口诀 吸放热、对正负,标状态、定系数,按照目标变换式,盖斯定律大用处。 模型思考 有些反应的反应热不易测得,通过已知反应的反应热,利用盖斯定律获得: 第一步:要确定需要的反应的反应热,其中的反应物和生成物的状态和化学计量数关系。 第二步:将已知的热化学方程式按照所要获得的反应,进行变换,对不需要的物质进行定量的“消元”——都是反应物(或都是生成物),可做减法;一项是反应物,一项是生成物,可做加法,同时可用相同的数学式计算出该反应的ΔH,最后书写出热化学方程式。 模型归纳示图

炼油化工装置的具体工艺流程

炼油化工装置的具体工艺流程炼油工艺装置的作用是将原油加工成液体一般炼油厂主要由炼油工艺装置和辅助设施构成。的轻质燃料和重质燃料,其中轻质燃料包括汽油、煤油、轻柴油,重质燃料包括重柴油和锅炉专用燃料等。此外,通过炼油工艺装置,还能将原油分解成润滑油、气态烃、液态烃、化工原料、沥青、石油焦、石蜡等。根据产品类别分类的话,就分为了燃料型、燃料-化工型、燃料-润滑油型。 一、常减压蒸馏的主要工艺流程 常减压蒸馏主要分为4个步骤,分别为:原油脱盐脱水、初馏、常压蒸馏、减压蒸馏。 1原油脱盐脱水

从地下采出的原油中含有一定比例的水分,这部分水分中含有矿物质盐类。如果原油中水分过大的话,不利于蒸馏塔稳定,容易损坏蒸馏塔。此外,水分过大势必需要延迟加热时间,增加了热量的吸取,增加了原料成本。水分中含有的矿物质盐会在蒸馏过程中产生腐蚀性的盐垢,附着在管道上,这样就会无形当中增加了原油的流动阻力,减慢了流动速度,增加了燃料消耗,所以需要对原油进行脱盐脱水处理。 2初馏 经过了第一步的脱盐脱水操作之后,原油要经过换热器提高温度,当温度达到200℃~250℃时,才可以进入初馏塔装置。在这里,将原油里剩余的水分、腐蚀性气体和轻汽油排出,这样就减少了塔的负担,保证了塔的稳定状态,起到了提高产品质量和尽可能多的回收原油的效果。 3常压蒸馏 从上一步骤出来的油叫拔顶油。经过输送泵进入常压炉后加热,加热要求是360℃左右,然后进入常压塔。从塔顶分离出来的油和气,经过冷凝和换热后,一些就成为汽油,一些就成为了煤油和柴油。 4减压蒸馏 减压蒸馏的主要工艺装置是减压塔,减压塔是将从常压塔里出来的重油,通过减压的方式进行二次加工和深加工。 二、催化裂化的主要工艺流程