单边穿透裂纹楔块法疲劳止裂的有限元模拟

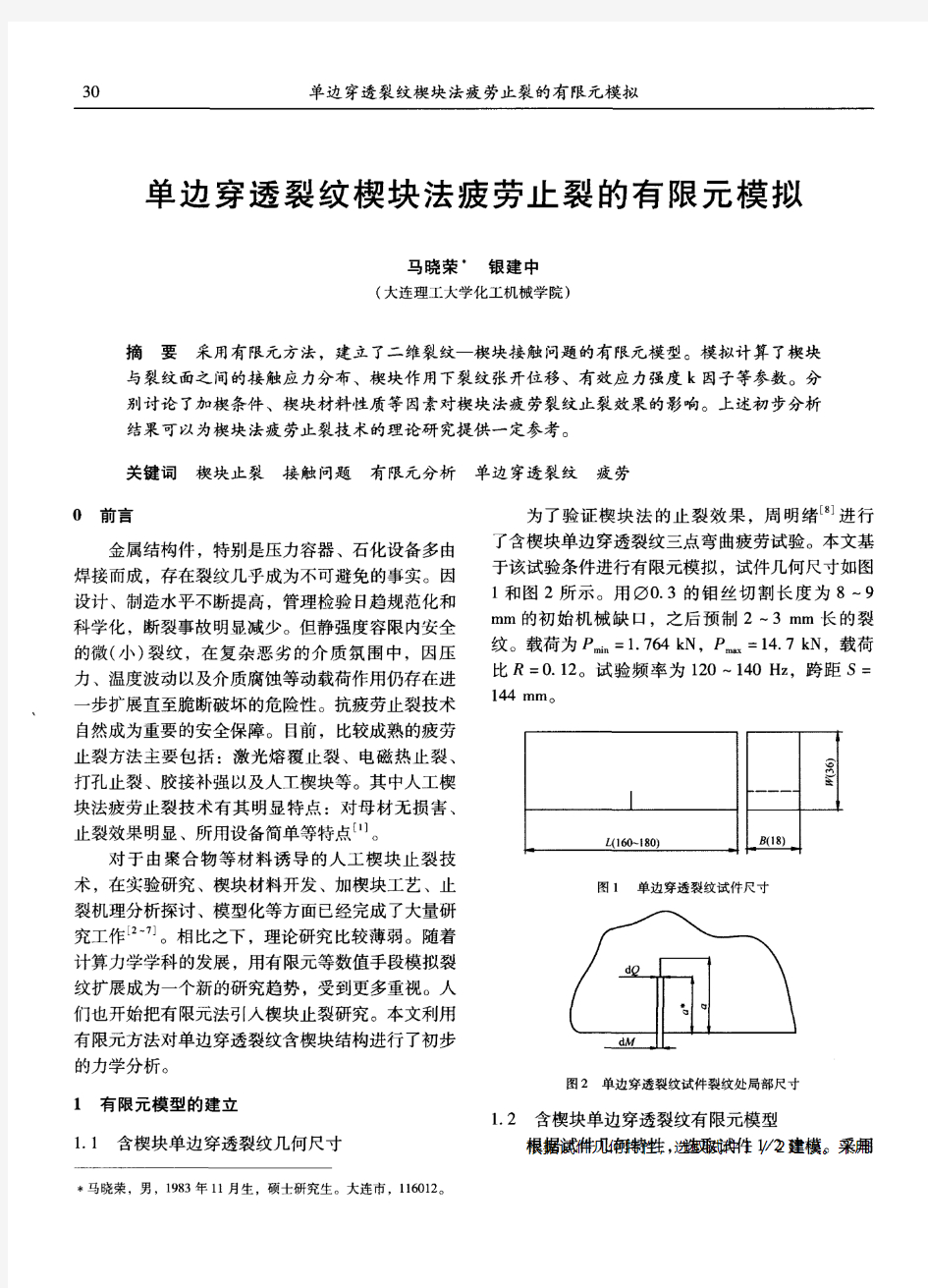

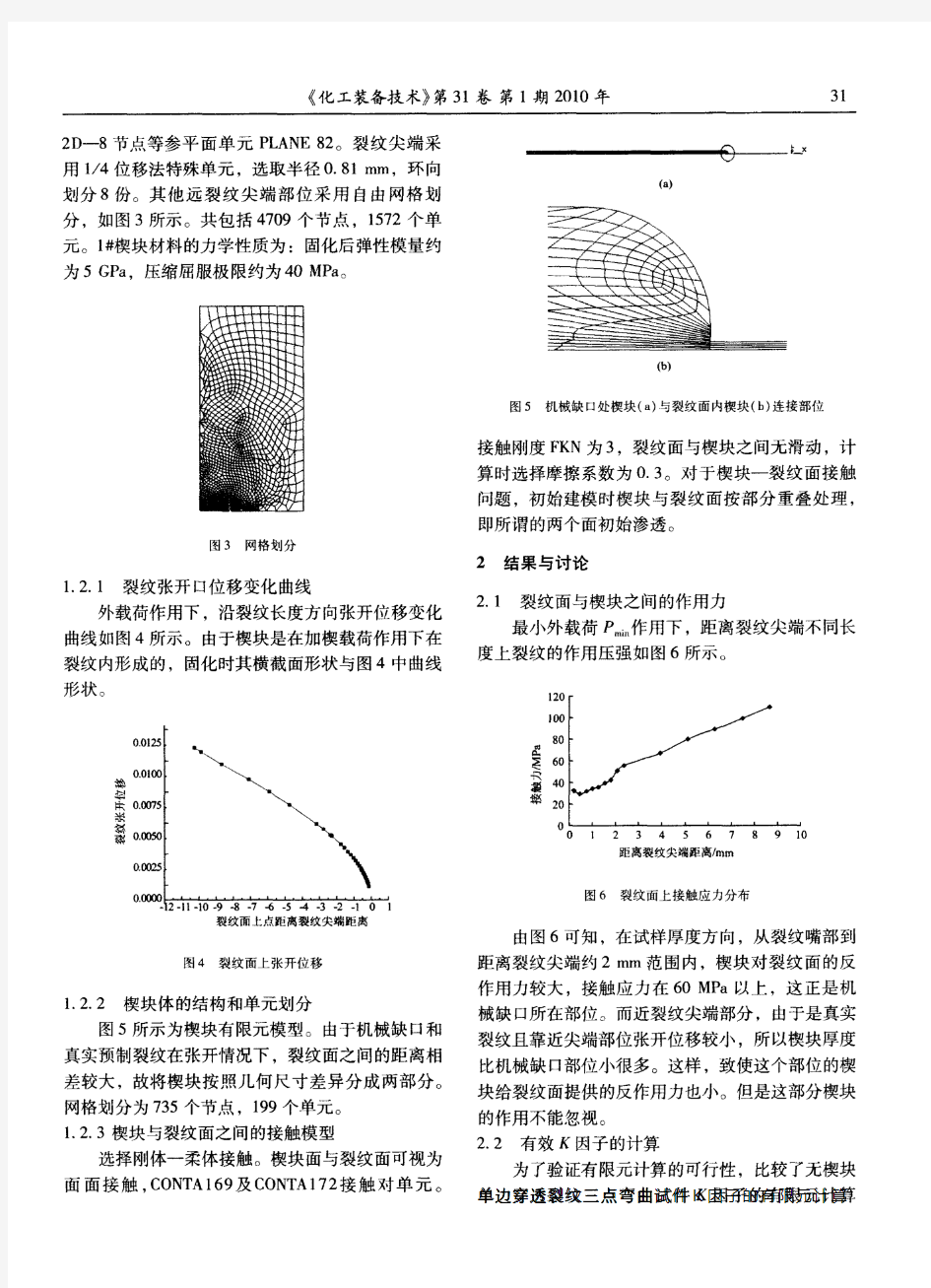

材料疲劳裂纹扩展设计研究综述

材料疲劳裂纹扩展研究综述 摘要:疲劳裂纹扩展行为是现代材料研究中重要的内容之一。论述了组织结构、环境温度、腐蚀条件以及载荷应力比、频率变化对材料疲劳裂纹扩展行为的影响。总结出疲劳裂纹扩展研究的常用方法和理论模型,并讨论了“塑性钝化模型”和“裂纹闭合效应”与实际观察结果存在的矛盾温度、载荷频率和应力比是影响材料疲劳裂纹扩展行为的主要因素。发展相关理论和方法,正确认识影响机理,科学预测疲劳裂纹扩展行为一直是人们追求的目标。指出了常用理论的不足,对新的研究方法进行了论述。 关键词: 温度; 载荷频率; 应力比; 理论; 方法; 疲劳裂纹扩展 1 前言 19世纪40年代随着断裂力学的兴起,人们对于材料疲劳寿命的研究重点逐渐由不考虑裂纹的传统疲劳转向了主要考察裂纹扩展的断裂疲劳。尽量准确地估算构件的剩余疲劳寿命是人们研究材料疲劳扩展行为的一个重要目的。然而,材料的疲劳裂纹扩展研究涉及了力学、材料、机械设计与加工工艺等诸多学科,材料、载荷条件、使用环境等诸多因素都对疲劳破坏有着显著的影响,这给研究工作带来了极大困难。正因为此,虽然对于疲劳的研究取得了大量有意义的研究成果,但仍有很多问题存在着争议,很多学者还在不断的研究和探讨,力求得到更加准确的解决疲劳裂纹扩展问题的方法和理论。 经过几十年的发展,人们已经认识到断裂力学是研究结构和构件疲劳裂纹扩展有力而现实的工具。现代断裂力学理论的成就和工程实际的迫切需要,促进了疲劳断裂研究的迅速发展。如Rice的疲劳裂纹扩展力学分析(1967年) ,Elber的裂纹闭合理论(1971年) ,Wheeler 等的超载迟滞模

型(1970年) ,Hudak等关于裂纹扩展速率标准的测试方法,Sadananda和Vasudevan ( 1998年)的两参数理论等都取得了一定成果。本文将对其研究中存在问题、常用方法和理论模型、以及温度、载荷频率和应力比对疲劳裂纹扩展影响的研究成果和新近发展起来的相关理论进行介绍。 2 疲劳裂纹扩展研究现存问题 如今,人们在分析材料裂纹扩展问题时最常用到的是“塑性钝化模型”和裂纹尖端因“反向塑性区”等原因导致的“裂纹闭合效应”理论。而它们是否正确,却一直在人们的验证和争论之中。 根据现有的研究结果,有学者提出,若按照“塑性钝化模型”理论,强度高的材料应具有较低的裂纹扩展速率,但实验结果却不能证实这一预测。另外,该“模型”认为的“裂纹尖端的钝化是在拉应力达到最大值时完成的”这一观点在理论上不妥,也与实测结果不符。观察结果表明,裂纹尖端钝化是一个渐进的过程,钝化半径与外载荷大小成正比。 而疲劳裂纹在扩展过程中的“裂纹闭合效应”在什么情况下存在,能否对材料的裂纹扩展速率产生重要影响,考虑“裂纹闭合”的实验室数据能否用于工程中等问题也一直在人们的争论之中。由于“裂纹闭合效应”理论推出的结论是:“对载荷比的依赖性不是材料的内在行为,而是源于裂纹表面提前闭合后应力强度因子幅(△K) 的变化”,所以早在1984年S.Suresh等人就指出[1],“裂纹闭合”不是一个力学参数,它受构件形状、载荷、环境和裂纹长度等因素的影响。因此,除非在实际使用过程中测量构件的裂纹闭合情况,否则在实验室里做出来的试验结果不能用来预测构件中的裂纹扩展速率。1970年,Ritchie研究钢中裂纹扩展的近门槛值时发现:在真空环境下,应力比R对门槛值几乎没有影响,首度质疑了裂纹闭合的存在性和所起的作用。在前人研究的基础上,美国海军实验室的

有限元理论方法

关于有限元分析法及其应用举例 摘要:本文主要介绍有限元分析法,作为现代设计理论与方法的一种,已经在 众多领域普遍使用。介绍了它的起源和国内外发展现状。阐述了有限元法的基 本思想和设计方法。并从实际出发,例举了有限元法的一个简单应用———啤 酒瓶的应力分析和优化,表明了利用有限元分析法的众多优点。随着计算机的 发展,基于有限元分析方法的软件开发越来越多。本文也在其软件开发方面进 行阐述,并简单介绍了一下主流软件的发展情况和使用范围。并就这一领域的 未来发展趋势进行阐述。 关键词:有限元分析法软件啤酒瓶 Abstract:This thesis mainly introduces the finite element analysis, as a modern design theory and methods used widely in in most respects. And this paper introduces its origins and development in world. It also expounds the basic thinking and approach of FEM..Proceed from the actual situation,this text holds the a simple application of finite-element method———the analysis and optimized of an beer bottle and indicate the the numerous benefits of finite element analysis .As computers mature and based on the finite element analysis of the software development is growing. This article introduces its application in the software development aspects as well, and briefly states the development and scope of the mainstream software. And it’s also prospect future development tendency in this area . Key: Finite Element Analysis Software Beer bottle 0 绪论 有限元法(Finite Element Method,FEM),是计算力学中的一种重要的方法,它是20世纪50年代末60年代初兴起的应用数学、现代力学及计算机科学相互渗透、综合利用的边缘科学。有限元法最初应用在工程科学技术中,用于模拟并且解决工程力学、热学、电磁学等物理问题。对于过去用解析方法无法求解的问题和边界条件及结构形状都不规则的复杂问题,有限元法则是一种有效的分析方法。有限元法的基本思想是先将研究对象的连续求解区域离散为一组有限个且按一定方式相互联结在一起的单元组合体。由于单元能按不同的联结方式进行组合,且单元本身又可以有不同形状,因此可以模拟成不同几何形状的求解小区域;

裂纹扩展分析XFEM在断裂问题中的应用

目录 1 引言 (1) 1.1 研究的背景 (1) 1.2 研究的内容和途径 (1) 1.2.1 研究的内容 (1) 1.2.2 研究的途径 (1) 1.3 研究的意义 (2) 2 扩展有限元法的基本理论 (3) 2.1 单位分解法 (3) 2.2 水平集法 (4) 2.2.1 水平集法对裂纹的描述 (4) 2.2.2 水平集法对孔洞描述 (5) 2.3 扩展有限元法 (6) 2.3.1 扩展有限元法的位移模式 (6) 2.3.2 扩展有限元离散方程的建立 (6) 2.3.3 扩展有限元的单元积分 (7) 3 断裂力学的基本理论 (9) 3.1 裂纹的基本类型 (9) 3.2 几种常见的断裂判断依据 (10) 3.2.1 应力强度因子 (10) 3.2.2 J积分 (10) 3.2.3 COD判据 (11) 3.3 线弹性断裂力学 (11) 3.3.1 线弹性断裂力学适用范围 (12) 3.3.2 应力强度因子准则 (12) 3.4 弹塑性断裂力学 (13) 3.4.1 J积分 (13) 3.4.2 COD理论 (15) 4 算例分析 (16) 4.1 算例1 (16) 4.1.1 建立裂纹体的几何模型 (16) 4.1.2 裂纹体的有限元模型 (16) 4.1.3 裂纹体的材料性能 (17)

4.1.4 裂纹体的条件设置 (17) 4.1.5 结果分析 (18) 4.2 算例2 (22) 4.2.1 椭圆孔对裂纹扩展的影响 (22) 4.2.2 圆形孔对裂纹扩展的影响 (29) 4.2.3 方形孔对裂纹扩展的影响 (32) 4.2.4 三角形孔对裂纹扩展的影响 (35) 4.2.5 孔形对裂纹扩展的影响 (38) 本章小结 (41) 结论 (44) 参考文献 (45) 致谢 (47)

有限元模拟分析

天津理工大学 材料成型过程模拟 题目:关于紫铜管正挤压成型过程模拟姓名:余玉洋 学号: 20090771 组长: 陈磊 其他成员:焦智、张雪平、周桐、吴天昊、 张艳艳、张秋婕、刘学力

目录 1、题目描述 2、题目分析 3、解题模拟、思路 4、模拟过程 5、模拟结果分析 6、结论 7、参考文献 一、题目描述: 如图1.1所示为金属紫铜坯料和挤压模具结构示意图,紫铜的应力应变关系如图1.2所示,坯料与模具之间的摩擦系数为0.15。求挤压过程中坯料内部的应力场变化、应变场变化。 ①坯料紫铜的材料参数: 弹性模量:MP;泊松比:;密度:;屈服强度:。 ②模具材料参数: 弹性模量:MP;泊松比:;密度:;屈服强度:。 二、题目分析: 三、解题模拟、思路: 1、定义工作文件名和工作标题: 1.1、定义工作文件名执行Utility Menu-File→Chang Jobname-20090771,

单击OK按钮。 1.2、定义工作标题执行Utility Menu-File→Change Tile-yuyuyang20090771,单击OK按钮。 1.3、更改目录执行Utility Menu-File→change the working directory –D/ansys。 2、定义单元类型和材料属性: 2.1、设置计算类型 ANSYS Main Menu: Preferences →select Structural →OK,如图2.1. 图2.1 2.2、选择单元类型 执行ANSYS Main Menu→Preprocessor →Element Type→Add/Edit/Delete →Add →select Solid Brick 8node 185 →OK Options…→select K3: Plane strain →OK→Close如图2.2所示,选择OK接受单元类型并关闭对话框。 图2.2定义单元类型对话框 2.3、定义材料属性

ABAQUS平台的扩展有限元方法模拟裂纹实现

ABAQUS平台的扩展有限元方法模拟裂纹实现 1.1 扩展有限元方法(XFEM)在ABAQUS上的实现 ABAQUS中XFEM的实现,两个步骤最为关键: 1、选择模型中可能出现的裂纹区域,将其单元设为具有扩展有限元性质的enrichment element. 2、其次重要的是选择恰当的破坏准则,使单元在达到给定的条件破坏,裂纹扩展。 在ABAQUS中模拟裂纹扩展的操作中,需要注意的是: 1、在Property模块,添加损伤演化参数、破坏法则、损伤稳定性参数 2、在Interaction模块,主菜单Special中创建XFEM的enrichment element 对于固定的裂纹模型,采用ABAQUS/STANDARD中使用奇异渐进函数。针对移动的裂纹问题,在XFEM中,有一种方法基于traction-separation cohesive behavior,即使用虚拟节点连续片段法进行移动裂纹建模,ABAQUS/STANDAR D 中用于计算脆性或韧性材料的裂纹初始化和扩展过程的模拟。另外一种cohesive segments method (粘性片段方法)可用于bulk material中的任意路径的裂纹初始化模拟扩展过程,由于裂纹扩展不依赖于单元边界,在XFEM中,裂纹每扩展一次需要通过一个完整单元,避免尖端应力奇异性。除此之外,ABAQUS为拥护提供了自定义子程序,来满足不同建模的需要。ABAQUS/STANDARD中的任意力学本构模型均可用来模拟扩展裂纹的力学特性。 由于XFEM采用的形函数在求解过程中,很容易造成逼近线性相关,极大的增加了收敛难度,到目前为止,能够实现扩展有限元的商业软件只有ABAQUS,但是ABAQUS为了减少求解难度,做了大量简化,因此用ABAQUS 扩展有限元模拟裂纹扩展时,有一些局限[16]: 1.扩展单元内不能同时存在两条裂纹,所以ABAQUS不能模拟分叉裂 纹; 2.在裂纹扩展分析过程中,每一个增量步的裂纹转角不允许超过90度; 3.自适应的网格是不被支持的; 4.固定裂纹中,只有各向同性材料的裂纹尖端渐进场才被考虑。 1.2 数值算例

裂纹扩展的扩展有限元(xfem)模拟实例详解

基于ABAQUS 扩展有限元的裂纹模拟 化工过程机械622080706010 李建 1 引言 1.1 ABAQUS 断裂力学问题模拟方法 在abaqus中求解断裂问题有两种方法(途径):一种是基于经典断裂力学的模型;一种是基于损伤力学的模型。 断裂力学模型就是基于线弹性断裂力学及其基础上发展的弹塑性断裂力学等。如果不考虑裂纹的扩展,abaqus可采用seam型裂纹来分析(也可以不建seam,如notch型裂纹),这就是基于断裂力学的方法。这种方法可以计算裂纹的应力强度因子,J积分及T-应力等。 损伤力学模型是指基于损伤力学发展而来的方法,单元在达到失效的条件后,刚度不断折减,并可能达到完全失效,最后形成断裂带。这两个模型是为解决不同的问题而提出来的,当然他们所处理的问题也有交叉的地方。 1.2 ABAQUS 裂纹扩展数值模拟方法 考虑模拟裂纹扩展,目前abaqus有两种技术:一种是基于debond的技术(包括VCCT);一种是基于cohesive技术。 debond即节点松绑,或者称为节点释放,当满足一定得释放条件后(COD 等,目前abaqus提供了5种断裂准则),节点释放即裂纹扩展,采用这种方法时也可以计算出围线积分。 cohesive有人把它译为粘聚区模型,或带屈曲模型,多用于模拟film、裂纹扩展及复合材料层间开裂等。cohesive模型属于损伤力学模型,最先由Barenblatt 引入,使用拉伸-张开法则(traction-separation law)来模拟原子晶格的减聚力。这样就避免了裂纹尖端的奇异性。Cohesive 模型与有限元方法结合首先被用于混凝土计算和模拟,后来也被引入金属及复合材料。Cohesive界面单元要服从cohesive 分离法则,法则范围可包括粘塑性、粘弹性、破裂、纤维断裂、动力学失效及循环载荷失效等行为。 此外,从abaqus6.9版本开始还引入了扩展有限元法(XFEM),它既可以模拟静态裂纹,计算应力强度因子和J积分等参量,也可以模拟裂纹的开裂过程。被誉为最具有前途的裂纹数值模拟方法。本文将利用abaqus6.9版本中的扩展有限元法功能模拟常见的Ⅰ型裂纹的扩展。 2 Ⅰ型裂纹的扩展有限元分析 本文针对断裂力学中的平面Ⅰ型裂纹扩展问题用abaqus中的扩展有限元方法进行数值模拟,获得了裂纹扩展的整个过程,裂尖单元的应力变化曲线,以及裂纹尖端塑性区的形状。在此基础上绘制裂纹扩展的能量历史曲线变化趋势图。

有限元地MATLAB解法

有限元的MATLAB解法 1.打开MATLAB。 2.输入“pdetool”再回车,会跳出PDE Toolbox的窗口(PDE意为偏微分方程,是partial differential equations的缩写),需要的话可点击Options菜单下Grid命令,打开栅格。 3.完成平面几何模型:在PDE Toolbox的窗口中,点击工具栏下的矩形几何模型进行制作模型,可画矩形R,椭圆E,圆C,然后在Set formula栏进行编辑并(如双脊波导R1+R2+R3改为RI-R2-R3,设定a、b、s/a、d/b的值从而方便下步设定坐标) 用算术运算符将图形对象名称连接起来,若还需要,可进行储存,形成M文件。 4.用左键双击矩形进行坐标设置:将大的矩形left和bottom都设为0,width是矩形波导的X轴的长度,height是矩形波导的y轴的长度,以大的矩形左下角点为原点坐标为参考设置其他矩形坐标。 5.进行边界设置:点击“Boundary”中的“Boundary Mode”,再点

击“Boundary”中的“Specify Boundary Conditions”,选择符合的边界条件,Neumann为诺曼条件,Dirichlet为狄利克雷条件,边界颜色显示为红色。 6.进入PDE模式:点击"PDE"菜单下“PDE Mode”命令,进入PDE模式,单击“PDE Specification”,设置方程类型,“Elliptic”为椭圆型,“Parabolic”为抛物型,“Hyperbolic”为双曲型,“Eigenmodes”为特征值问题。 7.对模型进行剖分:点击“Mesh”中“Initialize Mesh”进行初次剖分,若要剖的更细,再点击“Refine Mesh”进行网格加密。 8.进行计算:点击“Solve”中“Solve PDE”,解偏微分方程并显示图形解,u值即为Hz或者Ez。 9.单击“Plot”菜单下“Parameters”选项,打开“Plot Selection”对话框。选中Color,Height(3-D plot)和Show mesh三项,然后单击“Plot”按钮,显示三维图形解。 10.如果要画等值线图和矢量场图,单击“Plot”菜单下“Parameters”选项,打开“Plot Selection”对话框。选中Contour和Arrows两项,然后单击Plot按钮,可显示解的等值线图和矢量场图。 11.将计算结果条件和边界导入MATLAB中:点击“Export Solution”,再点击“Mesh”中“Export Mesh”。

有限元分析理论基础

有限元分析概念 有限元法:把求解区域看作由许多小的在节点处相互连接的单元(子域)所构成,其模型给出基本方程的分片(子域)近似解,由于单元(子域)可以被分割成各种形状和大小不同的尺寸,所以它能很好地适应复杂的几何形状、复杂的材料特性和复杂的边界条件 有限元模型:它是真实系统理想化的数学抽象。由一些简单形状的单元组成,单元之间通过节点连接,并承受一定载荷。 有限元分析:是利用数学近似的方法对真实物理系统(几何和载荷工况)进行模拟。并利用简单而又相互作用的元素,即单元,就可以用有限数量的未知量去逼近无限未知量的真实系统。 线弹性有限元是以理想弹性体为研究对象的,所考虑的变形建立在小变形假设的基础上。在这类问题中,材料的应力与应变呈线性关系,满足广义胡克定律;应力与应变也是线性关系,线弹性问题可归结为求解线性方程问题,所以只需要较少的计算时间。如果采用高效的代数方程组求解方法,也有助于降低有限元分析的时间。 线弹性有限元一般包括线弹性静力学分析与线弹性动力学分析两方面。 非线性问题与线弹性问题的区别: 1)非线性问题的方程是非线性的,一般需要迭代求解; 2)非线性问题不能采用叠加原理; 3)非线性问题不总有一致解,有时甚至没有解。 有限元求解非线性问题可分为以下三类:

1)材料非线性问题 材料的应力和应变是非线性的,但应力与应变却很微小,此时应变与位移呈线性关系,这类问题属于材料的非线性问题。由于从理论上还不能提供能普遍接受的本构关系,所以,一般材料的应力与应变之间的非线性关系要基于试验数据,有时非线性材料特性可用数学模型进行模拟,尽管这些模型总有他们的局限性。在工程实际中较为重要的材料非线性问题有:非线性弹性(包括分段线弹性)、弹塑性、粘塑性及蠕变等。 2)几何非线性问题 几何非线性问题是由于位移之间存在非线性关系引起的。 当物体的位移较大时,应变与位移的关系是非线性关系。研究这类问题一般都是假定材料的应力和应变呈线性关系。它包括大位移大应变及大位移小应变问题。如结构的弹性屈曲问题属于大位移小应变问题,橡胶部件形成过程为大应变问题。 3)非线性边界问题 在加工、密封、撞击等问题中,接触和摩擦的作用不可忽视,接触边界属于高度非线性边界。 平时遇到的一些接触问题,如齿轮传动、冲压成型、轧制成型、橡胶减振器、紧配合装配等,当一个结构与另一个结构或外部边界相接触时通常要考虑非线性边界条件。 实际的非线性可能同时出现上述两种或三种非线性问题。

有限元法复习题

1、有限元法是近似求解(连续)场问题的数值方法。 2、有限元法将连续的求解域(离散),得到有限个单元,单元与单元之间用(节点)相连。 3、从选择未知量的角度看,有限元法可分为三类(位移法力法混合法)。 4、以(节点位移)为基本未知量的求解方法称为位移量。 5、以(节点力)为基本未知量的求解方法称为力法。 7、直梁在外力作用下,横截面上的内力有(剪力)和(弯矩)两个。 8、平面刚架结构在外力作用下,横截面上的内力有(剪力)、(弯矩)、(轴力)。 9、进行直梁有限元分析,节点位移有(转角)、(挠度)。 10、平面刚架有限元分析,节点位移有(转角)、(挠度)、(???)。 11、在弹性和小变形下,节点力和节点位移关系是()。 12、弹性力学问题的方程个数有(15)个,未知量个数有(15)个。 13、弹性力学平面问题方程个数有(8),未知数(8)个。 15h、几何方程是研究(应变)和(位移)关系的方程。 16、物理方程描述(应力)和(应变)关系的方程。 17、平衡方程反映(应力)和(位移)关系的方程。 18、把进过物体内任意一点各个(截面)上的应力状况叫做(该点)的应力状态。

19、形函数在单元节点上的值,具有本点为(1),他点为零的性质,并在三角形单元的后一节点上,三个形函数之和为(1)。 20、形函数是(三角形)单元内部坐标的(线性位移)函数,它反映了单元的(位移)状态。 21、节点编号时,同一单元相邻节点的(编号)尽量小。 25、单元刚度矩阵描述了(节点力)和(节点位移)之间的关系。矩形单元边界上位移是(线性)变化的。 从选择未知量的角度来看,有限元法可分为三类,下面那种方法不属于其中( C )。 力法 B、位移法 C、应变法 D、混合法 下面对有限元法特点的叙述中,哪种说法是错误的( D )。可以模拟各种几何形状负责的结构,得出其近似值。 解题步骤可以系统化,标准化。 容易处理非均匀连续介质,可以求解非线性问题。 需要适用于整个结构的插值函数。 几何方程研究的是( A )之间关系的方程式。 应变和位移 B、应力和体力 C、应力和位移 D、应力和应变 物理方研究的是( D )之间关系的方程式。 应变和位移 B、应力和体力 C、应力和位移 D、应力和应变 平衡方程研究的是( C )之间关系的方程式。

疲劳裂纹扩展

疲劳裂纹扩展

不锈钢304L的疲劳裂纹扩展模拟 Feifei Fan, Sergiy Kalnaus, Yanyao Jiang (美国内华达大学机械工程学院) 摘要:一个基于最近发展的疲劳方法的实验用来预测不锈钢304L的裂纹扩展。这种疲劳方法包括两个步骤:(1)材料的弹塑性有限元分析;(2)多轴疲劳标准在基于有限元分析的可输出的拉伸实验的裂纹萌生与扩展预测中的应用。这种有限元分析具有这样的特点:能够实现在先进循环塑性理论下扑捉材料在常幅加载条件下重要的循环塑性行为。这种疲劳方法是基于这样的理论:当累计疲劳损伤达到一个特定值时材料发生局部失效,而且这种理论同样适用于裂纹的萌生与扩展。所以,一组材料特性参数同时用来做裂纹的萌生与扩展预测,而所有的材料特性参数都是由平滑试样试验产生。这种疲劳方法适用于I型紧凑试样在不同应力比和两步高低加载顺序下等幅加载的裂纹扩展。结果显示,这种疲劳方法能够合理的模拟在试验上观察到的裂纹扩展行为,包括刻痕影响、应力比的影响和加载顺序的影响。另外,这种还方法能够模拟从刻痕到早期的裂纹扩展和疲劳全寿命,而且预测的结果和试验观察的结果吻合得很好。 关键词:累计损伤;疲劳裂纹扩展;疲劳标准 1 .简介 工程承压设备经常承受到循环加载,一般说来,疲劳过程有三个阶段组成:裂纹萌生和早期裂纹扩展、稳定裂纹扩展和最后的疲劳断裂。裂纹扩展速率dN da/通常被表示为重对数图尺在应力强度因素范围上的一个功能。在常幅加载下,不同应力比时稳定的裂纹扩展结果通常服从Paris公式和其修正公式。常幅疲劳加载下不同材料的行为不同。有些材料表现为应力比的影响:在相同应力比时,裂纹扩展速率曲线一致,但是,应力比增大时,裂纹扩展速率也增大。而其他金属材料没有表现出任何应力比的影响,而且在恒幅加载其裂纹扩展速率曲线在重对数图纸上重合。 在变幅加载条件下疲劳裂纹扩展行为作为另一个课题已经研究了若干年了。过载和变幅加载的应用对疲劳裂纹扩展研究产生了重大的影响。对于大多数金属材料而言,上述加载方法的应用导致疲劳裂纹扩展速率减慢。基于线弹性断裂力学的理论,这种过渡行为经常使用应力强度因子和通过引入在稳定裂纹扩展状态下的Paris公式的修

有限元求解步骤方法

步骤方法 对于不同物理性质和数学模型的问题,有限元求解法的基本步骤是相同的,只是具体公式推导和运算求解不同。有限元求解问题的基本步骤通常为: 第一步:问题及求解域定义:根据实际问题近似确定求解域的物理性质和几何区域。 第二步:求解域离散化:将求解域近似为具有不同有限大小和形状且彼此相连的有限个单元组成的离散域,习惯上称为有限元网络划分。显然单元越小(网格越细)则离散域的近似程度越好,计算结果也越精确,但计算量及误差都将增大,因此求解域的离散化是有限元法的核心技术之一。 第三步:确定状态变量及控制方法:一个具体的物理问题通常可以用一组包含问题状态变量边界条件的微分方程式表示,为适合有限元求解,通常将微分方程化为等价的泛函形式。 第四步:单元推导:对单元构造一个适合的近似解,即推导有限单元的列式,其中包括选择合理的单元坐标系,建立单元试函数,以某种方法给出单元各状态变量的离散关系,从而形成单元矩阵(结构力学中称刚度阵或柔度阵)。 为保证问题求解的收敛性,单元推导有许多原则要遵循。对工程应用而言,重要的是应注意每一种单元的解题性能与约束。例如,单元形状应以规则为好,畸形时不仅精度低,而且有缺秩的危险,将导致无法求解。 第五步:总装求解:将单元总装形成离散域的总矩阵方程(联合方程组),反映对近似求解域的离散域的要求,即单元函数的连续性要满足一定的连续条件。总装是在相邻单元结点进行,状态变量及其导数(可能的话)连续性建立在结点处。 第六步:联立方程组求解和结果解释:有限元法最终导致联立方程组。联立方程组的求解可用直接法、迭代法和随机法。求解结果是单元结点处状态变量的近似值。对于计算结果的质量,将通过与设计准则提供的允许值比较来评价并确定是否需要重复计算。 简言之,有限元分析可分成三个阶段,前置处理、计算求解和后置处理。前置处理是建立有限元模型,完成单元网格划分;后置处理则是采集处理分析结果,使用户能简便提取信息,了解计算结果。

对有限元方法的认识

我对有限元方法的认识 1有限元法概念 有限元方法(The Finite Element Method, FEM)是计算机问世以后迅速发展起来的一种分析方法。每一种自然现象的背后都有相应的物理规律,对物理规律的描述可以借助相关的定理或定律表现为各种形式的方程(代数、微分、或积分)。这些方程通常称为控制方程(Governing equation)。 针对实际的工程问题推导这些方程并不十分困难,然而,要获得问题的解析的数学解却很困难。人们多采用数值方法给出近似的满足工程精度要求的解答。 有限元方法就是一种应用十分广泛的数值分析方法。 有限元方法是处理连续介质问题的一种普遍方法,离散化是有限元方法的基础。 这种思想自古有之:古代人们在计算圆的周长或面积时就采用了离散化的逼近方法:即采用内接多边形和外切多边形从两个不同的方向近似描述圆的周长或面积,当多边形的边数逐步增加时近似值将从这两个方向逼近真解。 近年来随着计算机技术的普及和计算速度的不断提高,有限元分析在工程设计和分析中得到了越来越广泛的重视,已经成为解决复杂的工程分析计算问题的有效途径,现在从汽车到航天飞机几乎所有的设计制造都已离不开有限元分析计算,其在机械制造、材料加工、航空航天、汽车、土木建筑、电子电器、国防军工、船舶、铁道、石化、能源、科学研究等各个领域的广泛使用已使设计水平发生了质的飞跃。 国际上早在 60 年代初就开始投入大量的人力和物力开发有限元分析程序。“有限单元”是由Clough R W于1960年首次提出的。但真正的有限元分析软件是诞生于 70 年代初期,随着计算机运算速度的提高,内、外存容量的扩大和图形设备的发展,以及软件技术的进步,发展成为有限元分析与设计软件,但初期其前后处理的能力还是比较弱的,特别是后处理能力更弱。

喷气式发动机的压气转子叶片包含一个疲劳裂纹时的可靠性分析外文文献翻译、中英文翻译

附录1外文翻译 喷气式发动机的压气转子叶片包含一个疲劳裂纹时的可靠性分析 喷气式发动机转子叶片包含一个疲劳裂纹的可靠性是被评估通过实际转子叶片和螺栓孔样品含有已知长度的裂纹时的涡流探伤响应(ECI)。这种探测阀以及检测的概率曲线已经被确定。使用动态贝叶斯网络模型去量化不确定性。由于该模型包括一个涡流探伤的响应模型,它能够考虑到所有的与之相关的检测数据类型,裂纹长度的最大变因素已经由灵敏度分析测得,并通过91%可信度的9.93 贝叶斯因子。基于可靠性指数bctrl ?3 的控制水平,以及从校准模型中计算得到的可性赖指数。从第一次检查到裂纹开始出现的时间间隔为1600 小时,小于目前的3200 小时。 1 引言: 有很多关于J85 发动机的第一级压缩机转子叶片失效面导致的飞行中熄火事件。李在[1]中故障分析中指出:疲劳裂纹是由中心增长到临界的长度,根据应力分析,中心受到了最大的负载,并且最有可能引发裂纹。负载主要是由于离心力,当叶以100%的转速转动计算出的最大应力是538MP。 事故发生后,每一个第一级叶片都采用涡流探伤检查,进行检查,共有53 个裂缝被发现,并且进行了ECI,由于压缩机转子叶片不单独跟踪,所以仅能得到压缩机转子组件的累积在冀时间和大修后的工作时间。为了得到POD 曲线和检测值,对已知裂纹长度的被马尔可夫蒙特卡洛链模拟。 在这篇论文中,对一个J85 发动机压缩转子含疲劳裂纹时的可靠性进行了评估,帕斯卡定律被用作裂纹扩展的定律,三维裂纹的压力强度因子已经使用neartip 区域的子模型技术的有限元法来计算。因为这项工作需要的计算应力强度因素,元模型已经建成以加快模拟。 为了捕捉到疲劳裂纹的随机性,多种不确定定性的来源被用来研究。使用灵敏度分析与预测裂纹长度分布因素已被确定并校准。这种可预测裂纹长度的不确定性,通过贝恩斯网络来测定(量化),并且这种贝恩斯模型参数已经校准和检测数据得到验证。有一种类似的方法用于预测疲劳裂纹长度。在参数[4]中,并且可以预测在结构中包含一个应力腐蚀裂纹的可靠性,这种可靠性被本文的作者在[6]中提出。目前的这种模式比之前

用现有疲劳试验数据确定疲劳裂纹扩展率

用现有疲劳试验数据确定疲劳裂纹扩展率 收录:《中国造船》 - 2003年,03期 作者:周驰 关键词:船舶 疲劳寿命的预报在船舶与海洋工程领域中相当重要,但其关键问题是要找到一种较科学的疲劳寿命预报方法.最近,本文第二作者提出了一种海洋结构物疲劳寿 命预报的统一方法.该方法是基于疲劳裂纹扩展理论而发展起来的,在其九个参 数模型的假设之下,能够较好地解释一些其它方法所不能解释的现象.采用该方 法的主要障碍在于需要确定疲劳裂纹扩展率.作者通过对不同的疲劳裂纹扩展率的比较研究,并推广McFvily模型后,提出了一个具有较宽适用范围的九个参数 疲劳裂纹扩展率模型(从门槛域一直到不稳定断裂域).本文的主要目的是解决如何根据一些现有的疲劳试验数据来确定这九个模型参数的问题.文中给出了通过实验数据确定裂纹扩展率模型中各个参数的方法,并进行了模型参数的灵敏度分析.通过对文献中一些试验数据的收集,给出了几种常用金属材料的裂纹扩展率 模型参数. Determination of Fatigue Crack Growth Rate Using Existing Data 正在加载... 确定疲劳裂纹扩展理论门槛值的方法 Methods of Determination of Fatigue Crack Growth Theoretical Threshold 疲劳裂纹扩展 疲劳裂纹扩展理论门槛值ΔKthT的方法,特别对利用疲劳裂纹扩展速率表达式、根据da/dN~ΔK试验数据外推确定ΔKthT的三种方法作了较为详细的介绍,并用四套试验数据进行评估,结果显示,如果所采用的表达式能够正确反映近

有限元试卷(1)答案

静、动态有限元试卷(一)答案 一、(1)答:圣维南原理第一种叙述:如果把物体的一小部分边界上的面力,变换为 分布不同但静力等效的面力(即主矢量相同、对同一点的主矩也相同),那么,近处的应力分布将有显著的改变,但远处所受的影响可以不计。 圣维南原理第二种叙述:如果物体一小部分边界上的面力是一个平衡力系(主矢量及主矩都等于零),那么,这个面力就只会使得近处产生显著的应力,远处的应力可以不计。 (2)答:所谓等效节点力,就是把分布载荷按照虚功相等的原则移至到节点上的力。 (3)答:首先导出关于局部坐标系的规整形状的单元(母单元)的高阶位移模式的形函数,然后利用形函数进行坐标变换,得到关于整体坐标系的复杂形状的单元(子单元),如果子单元的位移函数插值结点数与其位移坐标变换节点数相等,其位移函数插值公式与位移坐标变换式都有相同的形函数与结点参数进行插值,则称其为等参元。 (4)答:单元节点I发生单位位移时,函数Ni表示单元内部的位移分布形状,故Ni,,Nj,Nm都称为位移的形状函数,简称形函数。 (5)答:系统随时间变化时的响应。 (6)答:系统随频率变化时的响应。 (7)答:在静力分析时,一个结构在不同时刻可能承受不同的载荷。结构同时承受的一组载荷,它是各种实际作用的集中载荷和分布载荷的组合。称为一组结构载荷工况。 (8)答:单元的位移模式就是把单元内任一点的位移近似地表达为其坐标的函数二、答:(1)A:有限元的基本思想是: 将连续结构分割成数目有限的小单元体(成为单元),这些小单元体彼此间只在数目有限的指定点(成为节点)上互相连接,用这些小单元体组成的集合体来代替原来的连续结构。当然,每个小单元体的力学特性都与原结构对应与该小单元的力学特性相同,再把每个小单元体上实际作用的外载荷按虚功等效原理分配到单元的节点上,构成等效节点力,并按结构实际约束情况决定受约束节点的约束。这一过程通常称为结构离散化。其次,对每个小单元根据分块近似的思想,选择一个简单的函数来近似地表示其位移分量的分布规律,并按弹性力学中变分原理建立起单元节点力与节点位移之间的关系。最后,把全部单元的节点力与节点位移之间的关系组集起来,就得到了一组以结构节点位移为位置量的代数方程组,并考虑结构约束情况,消去节点位移分量。 B:有限元方法的解题步骤: 1)根据工程的实际情况和原始条件选定适当的力学模型,并按一定比例尺绘制结构图 形,注明尺寸、载荷和约束情况; 2)选定单元类型,对力学模型进行离散化,编制单元和节点号码,选定坐标,并求出各 节点坐标值; 3)根据载荷类型,将各单元所受的载荷移置到有关节点上, 4)并求出各节点的等效节点载荷; 5)根据节点坐标值和材料参数(E,μ等),按公式求出各单元刚度矩阵; 6)按刚度集成法,由各单元刚度矩阵组集成结构的整体刚度矩阵,由各节点位移组集成 整体结构位移列阵,再由各单元节点的载荷列阵组集成整体结构的载荷列阵,并建立整体刚度方程; 7)引入约束条件,修改整体刚都举镇和载荷列阵,并求解此方程组得出各节点位移; 8)根据以求得的各单元节点的位移分量,求解各单元的应力分量和各单元的主应力以及 住平面方向角; 9)将计算结果输出,并绘制结构的变形图和各应力分量的分布图等。

中南大学有限元分析及应用(2008研)考试试卷

中南大学考试试卷(试卷共2页) 2007 -- 2008学年下学期时间110分钟有限元分析及应用课程 36 学时 2 学分 专业年级: 07级研究生总分100分考试形式:大型作业注:此页不作答题纸,请将答案写在答题纸上A4 一.简答题(共40分,每题10分) 1.简述非节点载荷移置的缘由及遵循的原则(p49)?写出集中力移置的普遍公式(p50)。 2.任何一个有限元分析问题都是空间问题,什么情况下可以简化为平面问题(p84)、轴对称问题(p128)? 3.简述有限元几何模型(关键点、线、面、体)、网格模型(节点、单元)、有限元模型层次关系(p204)及所包含的主要内容,并说明约束的意义(p265)? 4.写出3节点平面三角形单元(p90)、8节点六面体单元(p168)的广义位移函数,并说明单元位移模式选取的原则(p32)? 二.综合题(20分) 1.对于如图所示结构模型,若以角速度W绕中心轴线旋转,求其在惯性力的作用下的 最大应力与变形。(1)概述该分析模型的简化方法及理由(p363)?(2)说明约束的施加方法及理由(p369)?(3)用图表示简化后的物理分析模型 三计算与软件操作题(本题共40分)

据提取等关键命令 点应力、形变、位移数束与载荷、求解以及节成、单元生成、施加约要求:简明概述节点生及位移。 号节点)的应力、应变(即软件,求形心,用对于图出刚度矩阵 细节不要描述,直接写注意:单元刚度的求解;)的应变、应力、位移,(手工计算求板形心点,按有限元的解题步骤对于图求解下列问题: 构离散,节点三角形单元进行结。用泊松比的拉力,弹性模量承受。左端固定,右端角点,板厚,宽已知矩形薄板,长5P ANSYS 22)2(50100P 12)1(33.0,102E N 5001010020011--=?====u Pa cm t cm w cm l 图2-1 矩形薄板2单元结构离散方式 图2-2 矩形薄板4单元结构离散方式 X X Y Y P

有限元考试试题及答案

一、 简答题(共40分,每题10分) 1. 论述单元划分应遵循的原则。 2. 说明形函数应满足的条件。 3. 说明四边形等参数单元中“等参数”的含义,即为什么要引入等参数单元。 4. 阐述边界元法的主要优缺点。 二、 计算题(共60分,每题20分) 1. 一杆件如图3所示,杆件上方固定后,在下方受垂直向下的集中力作用,已 知:杆件材料的杨氏模量2 721/100.3in lbf E E ?==,截面积2125.5in A =, 2275.3in A =,长度in L L 1221==,集中力lbf P 100=,用有限元方法求解B 点 和C 点位移。备注:(1)1 lbf (磅力,libra force ) = N 。(2)杨氏模量、弹性 模量、Young 氏弹性模量具有相同含义(10分) 2. 如图2 所示,有一正方形薄板,沿对角承受压力作用,厚度t=1m ,载荷 F=20KN/m ,设泊松比μ=0,材料的弹性模量为E ,试求它的应力分布。(15分) 学院 专业 学号 姓名 y 图1

图2 3. 图示结点三角形单元的124边作用有均布侧压力q,单元厚度为t,求单元的等效结点荷载。 图3

一、简答题 1. 答: 1)合理安排单元网格的疏密分布 2)为突出重要部位的单元二次划分 3)划分单元的个数 4)单元形状的合理性 5)不同材料界面处及荷载突变点、支承点的单元划分 6)曲线边界的处理,应尽可能减小几何误差 7)充分利用结构及载荷的对称性,以减少计算量 2. 答: 形函数应满足的三个条件: a.必须能反映单元的刚体位移,就是位移模式应反映与本单元形变无关的由 其它单元形变所引起的位移。 b.能反映单元的常量应变,所谓常量应变,就是与坐标位置无关,单元内所 有点都具有相同的应变。当单元尺寸取小时,则单元中各点的应变趋于相 等,也就是单元的形变趋于均匀,因而常量应变就成为应变的主要部分。 c.尽可能反映位移连续性;尽可能反映单元之间位移的连续性,即相邻单元 位移协调。 3. 答: 含义:所谓的等参数单元,就是在确定单元形状的插值函数和确定单元位移场的插值函数中采用了完全相同的形函数。 意义:构造出一些曲边地高精度单元,以便在给定地精度下,用数目较少地单元,解决工程实际地具体问题。 4. 答: 有限单元法是基于变分原理的里兹(Ritz)法的另一种形式,从而使里兹法分析的所有理论基础都适用子有限单元法,确认了有限单元法是处理连续介质问题的一种普遍方法.利用变分原理建立有限元方程和经典里兹法的主要区别是有限单元法假设的近似函数不是在全求解域而是在单元上规定的,面且事先不要求满足任何边界条件,因此它可以用来处理很复杂的连续介质问题。有限单元法中所利用的主要是伽辽金(Galerkin)法。它可以用于已经知道问题的微分方程和

金属材料疲劳裂纹扩展速率实验

一. 《金属材料疲劳裂纹扩展速率实验》 实验指导书 飞机结构强度实验室 2007年3月

金属材料疲劳裂纹扩展速率实验 1 试验目的 1.了解疲劳裂纹扩展试验的基本原理 2.掌握金属材料疲劳裂纹扩展速率试验测定方法 3.掌握疲劳裂纹扩展试验测定装置的使用方法 4.掌握疲劳裂纹扩展数据处理方法 2 基本原理 结构在交变载荷的作用下,其使用寿命分为裂纹形成寿命和裂纹扩展寿命两部分。裂纹形成寿命为由微观缺陷发展到宏观可检裂纹所对应的寿命,裂纹扩展寿命则是由宏观可检裂纹扩展到临界裂纹而发生破坏这段区间的寿命,裂纹扩展由断裂力学方法确定。 2.1疲劳裂纹扩展速率 裂纹扩展速率dN da ,即交变载荷每循环一次所对应的裂纹扩展量,在疲劳裂纹扩展过程中,dN da 不断变化,每一瞬时的dN da 即为裂纹长度a 随交变载荷循环数N 变化的N a -曲线在该点的斜率。裂纹扩展速率dN da 受裂纹前缘的交变应力场的控制,主要是裂纹尖端的交变应力强度因子的范围K ?和交变载荷的应力比R 。线弹性断裂力学认为,在应力比不变的交变载荷的作用下,dN da 随K ?的变化关系在双对数坐标系上呈图1所示的形状。 Ⅰ Ⅱ Ⅲ log (?K ) ?K c ?K th log(d a /d N ) 图1 d d a N K -?曲线形状 K dN da ?-曲线分成三个阶段:低速扩展段I 、稳定扩展段II 和快速扩展段III ,阶段I 存在的垂直渐进线th K K ?=?称为裂纹扩展门槛值,当th K K ?