基于有限元分析法的静磁场磁路优化设计

有限元ansys静力分析的一个小例子

有限元 学院:机电学院 专业: 姓名: 学号:

一、问题描述 如图所示的平面,板厚为0.01m,左端固定,右端作用50kg的均布载荷,对其进行静力分析。弹性模量为210GPa,泊松比为0.25. 二、分析步骤 1.启动ansys,进入ansys界面。 2.定义工作文件名 进入ANSYS/Multiphsics的的程序界面后,单击Utility Menu菜单下File中Change Jobname的按钮,会弹出Change Jobname对话框,输入gangban为工作文件名,点击ok。 3.定义分析标题 选择菜单File-Change Title在弹出的对话框中,输入Plane Model作为分析标题,单击ok。 4.重新显示 选择菜单Plot-Replot单击该按钮后,所命令的分析标题工作文件名出现在ANSYS 中。 5.选择分析类型 在弹出的对话框中,选择分析类型,由于此例属于结构分析,选择菜单Main Menu:Preferences,故选择Structural这一项,单击ok。 6.定义单元类型 选择菜单Main Menu-Preprocessor-Element Type-Add/Edit/Delete单击弹出对话框中的Add按钮,弹出单元库对话框,在材料的单元库中选Plane82单元。即在左侧的窗口中选取Solid单元,在右侧选择8节点的82单元。然后单击ok。 7.选择分析类型 定义完单元类型后,Element Type对话框中的Option按钮被激活,单击后弹出一个对话框,在Elenment behavior中选择Plane strs w/ thk,在Extra Element output 中,选择Nodal stress,单击close,关闭单元类型对话框。 8.定义实常数 选择菜单Main Menu-Preprocessor-Real Constants Add/Edit/Delete执行该命令后,在弹出Real Constants对话框中单击Add按钮,确认单元无误后,单击ok,弹出Real Constants Set Number 1,for Plane 82对话框,在thickness后面输入板的厚度0.01单击ok,单击close。 9.定义力学参数 选择菜单Main Menu-Preprocessor-Material Props-Material Model 在弹出的对

如何简单的区分ANSYS Workbench有限元分析中的静力学与动力学问题

如何简单的区分ANSYS Workbench 有限元分析中的静力学与动力 学问题 四川 曹文强 “力”是一个很神秘的字,是个象形字,形体极像古代的犁形,上部为犁把,下部为耕地的犁头,也形象的解释“力”含义 ,将无形不可见,不可描述的现象充分的表达了出来。 从初中物理我们就学习过,力是物体之间的相互作用,是使物体获得加速度和发生形变的外因,单独就力而言,有三个要素力的大小、方向和作用点。力学是研究物体的机械运动和平衡规律及其应用的,力学可分为静力学、运动学和动力学三部分。而今天主要是简单介绍一个静力学与动力学。 首先,静力学与动力学区别是什么? 答案很简单,一个是“静”,一个是“动”,动静的含义就是时间的问题。故,静力学实际是在研究工程结构在静载荷作用下的弹塑性变形和应力状态,以及结构优化问题,其中的静载荷是指不随时间变化的外加载荷,变化较慢的载荷,也可近似地看作静载荷。当然 “静”动力学 静力学

实际上只是相对而言,严格地说,物体相对于惯性参照系处于静止或作匀速直线运动的状态,即加速度为零的状态,也就是平衡的状态。 对于平衡的状态阐述,牛顿第一运动定律(牛顿第一定律,又称惯性定律、惰性定律)就有一个完整表述:任何物体都要保持匀速直线运动或静止状态,直到外力迫使它改变运动状态为止。 此外,静力学的有五大公理 公理一 力的平行四边形法则:作用在物体上同一点的两个力,可合成一个合力,合力的作用点仍在该点,其大小和方向由以此两力为边构成的平行四边形的对角线确定,即合力等于分力的矢量和。 公理二 二力平衡公理:作用在物体上的两个力,使物体平衡的必要和充分条件是:两个力的大小相等,方向相反,作用线沿同一直线。 公理三 加减平衡力系公理:在已知力系上加或减去任意平衡力系,并不改变原力系对刚体的作用。 公理四 牛顿第三定律:两物体间的相互作用力,大小相等,方向相反,作用线沿同一直线。 此公理概括了物体间相互作用的关系,表明作用力与反作用力成对出现,并分别作用在不同的物体上。 公理五 刚化公理:变形体在某一力系作用下处于平衡时,如将其刚化为刚体,其平衡状态保持不变。 在有限元结构仿真里面,可简化为下流程图。 静荷载 大小、方向、作用点 输入 刚度、约束、尺寸、材料输出 位移、内力、应力

有限单元法与有限元分析

有限单元法与有限元分析 1.有限单元法 在数学中,有限元法(FEM,Finite Element Method)是一种为求解偏微分方程边值问题近似解的数值技术。求解时对整个问题区域进行分解,每个子区域都成为简单的部分,这种简单部分就称作有限元。它通过变分方法,使得误差函数达到最小值并产生稳定解。类比于连接多段微小直线逼近圆的思想,有限元法包含了一切可能的方法,这些方法将许多被称为有限元的小区域上的简单方程联系起来,并用其去估计更大区域上的复杂方程。它将求解域看成是由许多称为有限元的小的互连子域组成,对每一单元假定一个合适的(较简单的)近似解,然后推导求解这个域总的满足条件(如结构的平衡条件),从而得到问题的解。这个解不是准确解,而是近似解,因为实际问题被较简单的问题所代替。由于大多数实际问题难以得到准确解,而有限元不仅计算精度高,而且能适应各种复杂形状,因而成为行之有效的工程分析手段。 随着电子计算机的发展,有限单元法是迅速发展成一种现代计算方法。它是50年代首先在连续体力学领域--飞机结构静、动态特性分析中应用的一种有效的数值分析方法,随后很快广泛的应用于求解热传导、电磁场、流体力学等连续性问题。 1.1.有限元法分析本质 有限元法分析计算的本质是将物体离散化。即将某个工程结构离散为由各种单元组成的计算模型,这一步称作单元剖分。离散后单元与单元之间利用单元的节点相互连接起来;单元节点的设置、性质、数目等应视问题的性质,描述变形形态的需要和计算精度而定(一般情况单元划分越细则描述变形情况越精确,即越接近实际变形,但计算量越大)。所以有限元中分析的结构已不是原有的物体或结构物,而是同新材料的由众多单元以一定方式连接成的离散物体。这样,用有限元分析计算所获得的结果只是近似的。如果划分单元数目非常多而又合理,则所获得的结果就与实际情况相符合。 1.2.特性分析 1)选择位移模式: 在有限单元法中,选择节点位移作为基本未知量时称为位移法;选择节点力作为基本未知量时称为力法;取一部分节点力和一部分节点位移作为基本未知量时称为混合法。位移法易于实现计算自动化,所以,在有限单元法中位移法应用范围最广。 当采用位移法时,物体或结构物离散化之后,就可把单元总的一些物理量如

基于有限元法和极限平衡法的边坡稳定性分析

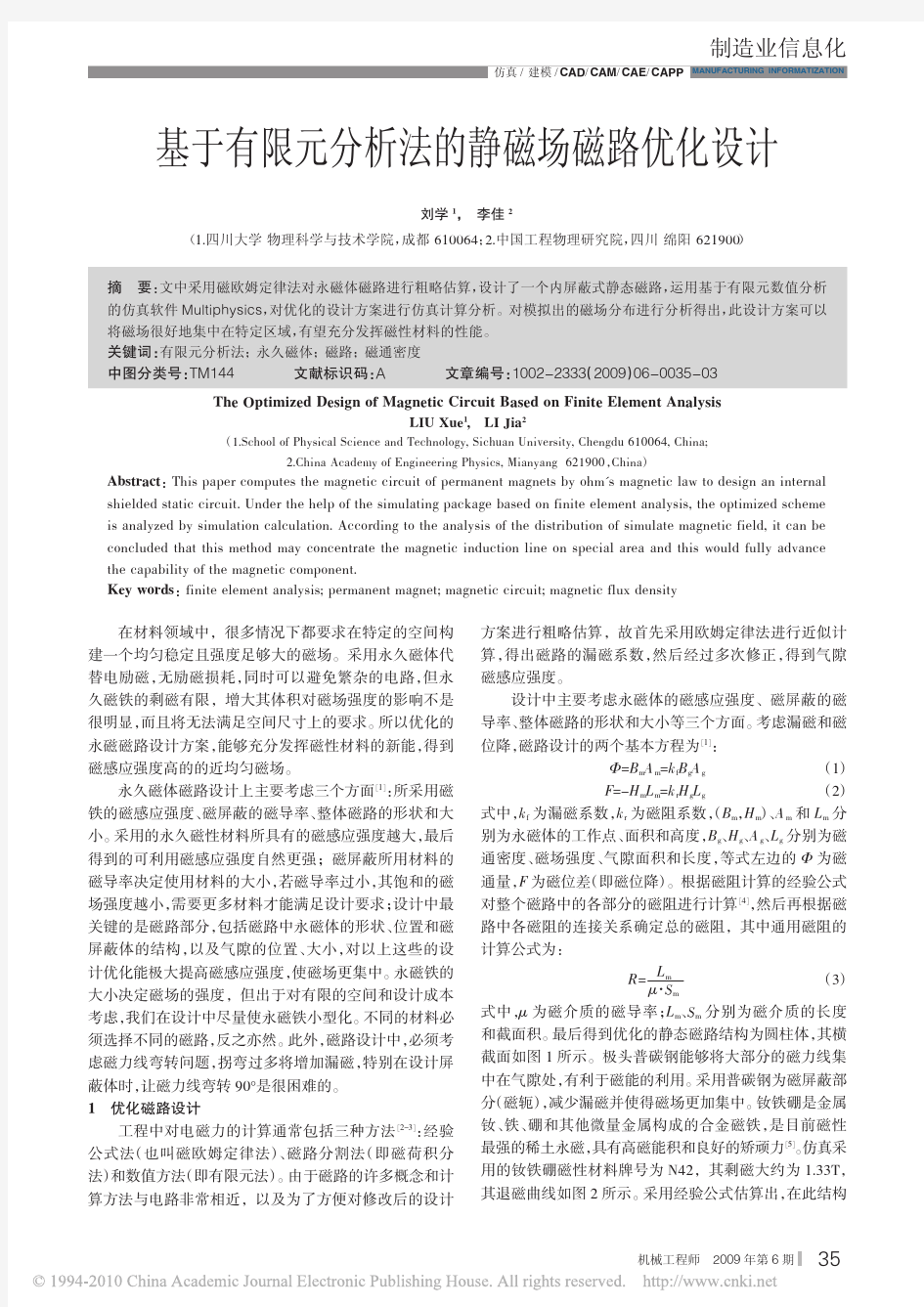

目录 摘要 (1) 1引言 (1) 2 简要介绍有限元和极限平衡方法 (1) 3影响边坡稳定性的因素 (2) 3.1水位下降速度的影响 (2) 3.2 不排水粘性土对边坡失稳的影响 (5) 3.3 裂缝位置的影响 (9) 4 总结和结论 (12)

基于有限元法和极限平衡法的边坡稳定性分析 摘要:相较于有限元分析法,极限平衡法是一种常用的更为简单的边坡稳定性分析方法。这两种方法都可用于分析均质和不均质的边坡,同时考虑了水位骤降,饱和粘土和存在张力裂缝的条件。使用PLAXIS8.0(有限元法)和SAS-MCT4.0(极限平衡方法)进行了分析,并对两种方法获得的临界滑动面的安全系数和位置进行了比较。 关键词:边坡稳定;极限平衡法;有限元法;PLAXIS;SAS-MCT 1.引言 近年来,计算方法,软件设计和高速低耗硬件领域都得到快速发展,特别是相关的边坡稳定性分析的极限平衡法和有限元方法。但是,使用极限平衡方法来分析边坡,可能会在定位临界滑动面(取决于地质)时出现几个计算困难和前后数值不一致,因此要建立一个安全系数。尽管极限平衡法存在这些固有的局限性,但由于其简单,它仍然是最常用的方法。然而,由于个人电脑变得更容易获得,有限元方法已越来越多地应用于边坡稳定性分析。有限元法的优势之一是,不需要假设临界破坏面的形状或位置。此外,该方法可以很容易地用于计算压力,位移,路堤空隙压力,渗水引起的故障,以及监测渐进破坏。 邓肯(1996年)介绍了一个综合观点,用极限平衡和有限元两种方法对边坡进行分析。他比较了实地测量和有限元分析的结果,并且发现一种倾向,即计算变形大于实测变形。Yu 等人(1998年)比较了极限平衡法和严格的上、下界限法对于简单土质边坡的稳定性分析的结果,同时,他们也将采用毕肖普法和利用塑性力学上、下限原理的界限法得到的结果进行了比较。Kim等人(1999年)同时使用极限平衡法和极限分析法对边坡进行分析,发现对于均质土边坡,得自两种方法的结果大体是一致的,但是对于非均质土边坡还需要进行进一步分析工作。Zaki(1999年)认为有限元相对于极限平衡法更显优势。Lane和Griffiths (2000年) 提出一个看法,用有限元方法在水位骤降条件下评价边坡的稳定性,应绘制出适用于实际结构的操作图表。Rocscience有限公司(2001年)提出了一个文件,概述了有限元分析方法的能力,并通过与各种极限平衡方法的结果比较,提出了有限元方法更为实用。Kim等人(2002年)用上、下界限法和极限平衡法分析了几处非均质土体且几何不规则边坡的剖面。这两种方法给出了类似有限元分析法产生的安全系数,临界滑动面位置。 2.简要介绍有限元和极限平衡方法 有限元法(FEM)是一个应用于科学和工程中,求解微分方程和边值问题的数值方法。进一步的细节,读者可参考Clough和Woodward(1967年),Strang和Fix(1973年),Hughes(1987年),Zienkiewicz和Taylor(1989年)所做的研究工作。 PLAXIS 8版(Brinkgreve 2002年)是一个有限元软件包,应用于岩土工程二维的变形和 折稳定性分析。该程序可以分析自然成型或人为制造的斜坡问题。安全系数的确定使用c

矩形板静力有限元分析

现代设计方法实验报告 题目_矩形板静力有限元分析____ 编号______10、11、12_________ 姓名_______杨操__________ 班级_______2 班__________ 学号_______20092503__________

1.题目概况 矩形板尺寸如下图1,板厚为5mm。材料弹性模量为52 E=?,泊松 210N/mm μ。根据以下情况进行讨论: 比27 .0 = 图1 计算简图 (1)试按下表的载荷约束组合,任选二种进行计算,并分析其位移、应力分布的异同。 (2)如下图,讨论板上开孔、切槽等对于应力分布的影响。 提示:各种圆孔,椭圆孔随大小、形状、数量,分布位置变化引起的应力分布变化;各种形状,大小的切槽及不同位置引起应力分布的变化等,选择二至三种情况讨论,并思考其与机械零部件的构型的相对应关系。

图2 开孔/切槽示例 1.1基本数据 对第(1)题中矩形板按照三种边界约束条件分别进行位移、应力分析; 对第(2)题矩形板开槽情况按照三种边界约束条件分别进行位移、应力分析;对第(2)题矩形板开槽位置不同的情况按照三种边界约束条件分别进行位移、应力分析; 对第(2)题矩形板开槽形状的不同按照三种边界约束条件分别进行位移、应力分析。 1.2 分析任务/分析工况 由于矩形板的板厚远小于长宽,且沿薄板周围边界承受着平行于薄板平面并沿厚度均匀分布的外力,因此该问题属于平面应力问题。 2.模型建立 2.1单元选择及其分析 在进行有限元分析时,应根据分析问题的几何结构,分析类型和所分析的问题精度等要求,选择适合暗送秋波分析的单元类型,本次上机实验选择四节点四

机床重要部件的有限元分析及优化设计

机床重要部件的有限元分析及优化设计 摘要本文选取了某型机床中的重要部件床身作为研究对象,利用Solidworks软件进行三维设计造型,分析其在极限工作条件下的受力情况,并利用有限元分析软件ANSYS对模型进行受力分析和模态分析,得出了极限工作条件下,床身的受力、变形和振动的情况,找出设计中存在的缺陷进行优化设计,为机床的设计提供参考依据。 关键词机床;重要部件;有限元;优化设计 机床是加工制造的最基本的设备,它是由多个零部件组成的复杂组合结构,其机构的设计对机床的加工性能影响很大。传统的设计需要在原型设计的基础上经过长期的实践,不断改进,逐渐完善,最终定型为一个成熟的产品。现代的设计中,可以充分利用各种分析软件,在设计阶段就能够及时发现和解决原设计中存在的问题,对实现并行设计,提高质量和生产效率起到了非常重要的作用。 机床的各零部件中,床身作为支承和定位的主要零件对机床整体刚性和精度起到关键性作用。本文选取了某厂CK6150型车床作为研究对象,综合分析了该机床在受到综合应力的情况下,床身的受力、变形和振动情况,并对设计中的缺陷进行优化设计。 1 机床的三维造型 此次设计采用Solidworks软件对机床各个零部件进行设计造型并进行整机装配。 2 受力及约束分析 床身在加工中受到的应力主要有切削力和工艺系统的重力。 为了模拟机床在极限工作条件下的变形和振动情况,此次分析中模拟了加工φ500*1000mm的45钢棒料毛坯,使用45°外圆车刀,背吃刀量ap=5mm,进给量f=0.5mm,切削速度vc=500r/mm,切削点位置为毛坯中段。 1)由切削45钢主切削力公式Fc≈2ap·f (kN)得: Fc≈2ap·f =2*5*0.5=5 kN 由吃刀抗力公式Fp≈(0.2~0.5)Fc,估算出: Fp≈4kN 由进给抗力公式Ff≈(0.1~0.4)Fc,估算出:

有限元分析理论基础

有限元分析概念 有限元法:把求解区域看作由许多小的在节点处相互连接的单元(子域)所构成,其模型给出基本方程的分片(子域)近似解,由于单元(子域)可以被分割成各种形状和大小不同的尺寸,所以它能很好地适应复杂的几何形状、复杂的材料特性和复杂的边界条件 有限元模型:它是真实系统理想化的数学抽象。由一些简单形状的单元组成,单元之间通过节点连接,并承受一定载荷。 有限元分析:是利用数学近似的方法对真实物理系统(几何和载荷工况)进行模拟。并利用简单而又相互作用的元素,即单元,就可以用有限数量的未知量去逼近无限未知量的真实系统。 线弹性有限元是以理想弹性体为研究对象的,所考虑的变形建立在小变形假设的基础上。在这类问题中,材料的应力与应变呈线性关系,满足广义胡克定律;应力与应变也是线性关系,线弹性问题可归结为求解线性方程问题,所以只需要较少的计算时间。如果采用高效的代数方程组求解方法,也有助于降低有限元分析的时间。 线弹性有限元一般包括线弹性静力学分析与线弹性动力学分析两方面。 非线性问题与线弹性问题的区别: 1)非线性问题的方程是非线性的,一般需要迭代求解; 2)非线性问题不能采用叠加原理; 3)非线性问题不总有一致解,有时甚至没有解。 有限元求解非线性问题可分为以下三类:

1)材料非线性问题 材料的应力和应变是非线性的,但应力与应变却很微小,此时应变与位移呈线性关系,这类问题属于材料的非线性问题。由于从理论上还不能提供能普遍接受的本构关系,所以,一般材料的应力与应变之间的非线性关系要基于试验数据,有时非线性材料特性可用数学模型进行模拟,尽管这些模型总有他们的局限性。在工程实际中较为重要的材料非线性问题有:非线性弹性(包括分段线弹性)、弹塑性、粘塑性及蠕变等。 2)几何非线性问题 几何非线性问题是由于位移之间存在非线性关系引起的。 当物体的位移较大时,应变与位移的关系是非线性关系。研究这类问题一般都是假定材料的应力和应变呈线性关系。它包括大位移大应变及大位移小应变问题。如结构的弹性屈曲问题属于大位移小应变问题,橡胶部件形成过程为大应变问题。 3)非线性边界问题 在加工、密封、撞击等问题中,接触和摩擦的作用不可忽视,接触边界属于高度非线性边界。 平时遇到的一些接触问题,如齿轮传动、冲压成型、轧制成型、橡胶减振器、紧配合装配等,当一个结构与另一个结构或外部边界相接触时通常要考虑非线性边界条件。 实际的非线性可能同时出现上述两种或三种非线性问题。

111ANSYS进行有限元静力学分析

经典理论 一、设计大纲概述 1、设计目的 (1)熟悉有限元分析的基本原理和基本方法; (2)掌握有限元软件ANSYS的基本操作; (3)对有限元分析结果进行正确评价。 2、设计原理 利用ANSYS进行有限元静力学分析。 3、设计仪器设备 1)安装windows 2000以上版本的微机; 2)ANSYS 8.0以上版本软件。 4、实验内容与步骤 1)熟悉ANSYS的界面和分析步骤; 2)掌握ANSYS前处理方法,包括平面建模、单元设置、网格划分和约束设置; 3)掌握ANSYS求解和后处理的一般方法; 4)实际应用ANSYS软件对平板结构进行有限元分析。 二、题目: 如图试样期尺寸为100mm*5mm*5mm,下端固定,上端受拉 力10000N作用。已知该试样材料的应力-应变曲线如图 所示。计算试样的位移分布。

三、分析步骤: 分析:从应力-应变关系可以看出该材料的屈服极限是225MPa 左右,弹性部分曲线的斜率为常数75GPa。之后材料进入塑性变形阶段,应力-应变关系为非线性的。估计本题应力10000/(0.05*.005)=400MPa,因此材料屈服进入塑性,必须考虑材料非线性影响。 (1)建立关键点。单击菜单Main Menu>Preprocessor>Modeling>Create>Keypoints>In ActiveCS,建立两个关键点(0,0,0)和(0,100, 0)。 (2)建立直线。单击菜单Main Menu>Preprocessor>Modeling>Create>Lines>Staight Line,在关键点1、2之间建立直线。 (3)定义单元类型。单击菜单Main Menu>Preprocessor>ElementType>Add/Edit/Delete, 定义单元Structural>Link>2D spar1(LINK1) (4)定义单元常数。单击菜单Main Menu>Preprocessor>RealConstants>Add/Edit/Delete,

基于SolidWorks软件的连杆有限元分析与优化设计

第23卷第4期浙江水利水电专科学校学报Vol.23No.42011年12月J.Zhejiang Wat.Cons &Hydr.College Dec.2011 基于SolidWorks 软件的连杆有限元分析与优化设计 王 莺1,叶 菁 2 (1.浙江水利水电专科学校,浙江杭州310018;2.浙江省天正设计工程有限公司,浙江杭州310012) 摘要:CAE (计算机辅助分析)已是产品开发中不可或缺的环节.利用CAE 的结果,可以更有效地控制产品质量, 降低因修正错误所耗费的成本.通过利用三维CAD 软件SolidWorks 对连杆建模,并利用SolidWorks 提供的COS-MOSXpress 工具进行有限元分析,根据设计要求对连杆的结构进行优化,经测试连杆的优化设计是可行的.关键词:SolidWorks ;COSMOSXpress ;连杆;有限元分析;结构优化中图分类号:TP391.77 文献标志码:A 文章编号:1008-536X (2011)04- 0051-03Finite Element Analysis and Optimization Design of Connecting Rod Based on SolidWorks WANG Ying 1,YE Jing 2 (1.Zhejiang Water Conservancy and Hydropower College ,Hangzhou 310018,China ;Zhejiang Titan Design and Engineering CO.LTD.,Hangzhou 310012,China ) Abstract :CAE (computer-aided analysis )is an integral part of product development.By using of CAE ,the product quality can be controlled more effectively ,while the cost of error correcting can be reduced.In this paper ,3D modeling of Con-necting Rod is set up based on SolidWork ,and finite element analysis of Connecting Rod is also made by using COSMOSX-press.The structure is optimized in order to meet design requirements ,which is proved to be feasible by test.Key words :SolidWorks ;COSMOSXpress ;connecting rod ;finite element analysis ;structure optimization 收稿日期:2011-10-14基金项目:2011年度浙江水利水电专科学校校级科研基金资助 项目(XKY-201105)作者简介:王莺(1978-),女,浙江杭州人,讲师.主要从事 CAD /CAM 及虚拟产品设计开发的研究工作. 0引言 在过去,一个机械零部件设计完成后,需要加工一个样品来做简单的破坏性检测,觉得可以就去 开模子了.经常等到作品完成后或在开模时,才发现大问题.所以成本高,质量也不一定牢靠.而在软 件应用分析能力大幅提高的今天, CAE (计算机辅助分析)已是产品开发中不可或缺的环节.利用 CAE 的结果,可以更有效地控制产品质量,降低因修正错误所耗费的成本 [1-2] . SolidWorks 软件是一个非常方便、实用的三维建模造型软件,并且它具有强大的CAE (计算机辅助分析)功能 [3] .而CAE 的核心计算方法就是有限 元分析.用户可通过SolidWorks 提供的COSMOSX-press 工具进行有限元分析.有限元模型和产品的几何模型是相关的,经过建模和分析后,用户将得到 系统计算出的结构反应(变形、应力等).如果计算的结果不符预期,那么用户就可修改参数再次分 析, 直到达到可接受的设计值为止[4] .连杆是机械传动中应用比较广泛的零件.本文主要介绍如何通过SolidWorks 软件对连杆三维建模并进行有限元分析及优化设计,以满足设计要求. 1连杆的设计要求 连杆的结构尺寸见图1,材料为1060铝合金, 若施加垂直于大圆内圆面的力9800N ,则连杆的最大位移变形不得超过0.005mm. 2连杆的几何建模 根据图1连杆的尺寸要求,用SolidWorks 软件的拉伸、切除、圆角等命令创建连杆的三维模型,见图2.

优化设计有限元分析总结

目录 目录 (1) 1. 优化设计基础 (2) 1.1 优化设计概述 (2) 1.2 优化设计作用 (3) 1.3 优化设计流程 (3) 2. 问题描述 (4) 3. 问题分析 (5) 4. 结构静力学分析 (6) 4.1 创建有限元模型 (6) 4.2 创建仿真模型并修改理想化模型 (7) 4.3 定义约束及载荷 (7) 4.4 求解 (8) 5. 结构优化分析 (9) 5.1 建立优化解算方案 (9) 5.2 优化求解及其结果查看 (11) 6. 结果分析 (13) 7. 案例小结 (14)

1.优化设计基础 1.1优化设计概述 优化设计是将产品/零部件设计问题的物理模型转化为数学模型,运用最优化数学规划理论,采用适当的优化算法,并借助计算机和运用软件求解该数学

模型,从而得出最佳设计方案的一种先进设计方法,有限元被广泛应用于结构设计中,采用这种方法任意复杂工程问题,都可以通过它们的响应进行分析。 如何将实际的工程问题转化为数学模型,这是优化设计首先要解决的关键问题,解决这个问题必须要考虑哪些是设计变量,这些设计变量是否受到约束,这个问题所追求的结果是在优化设计过程要确定目标函数或者设计目标,因此,设计变量、约束条件和目标函数是优化设计的3个基本要素。 因此概括来说,优化设计就是:在满足设计要求的前提下,自动修正被分析模型的有关参数,以到达期望的目标。 1.2优化设计作用 以有限元法为基础的结构优化设计方法在产品设计和开发中的主要作用如下: 1)对结构设计进行改进,包括尺寸优化、形状优化和几何拓扑优化。2)从不合理的设计方案中产生出优化、合理的设计方案,包括静力响应优化、正则模态优化、屈曲响应优化和其他动力响应优化等。 3)进行模型匹配,产生相似的结构响应。 4)对系统参数进行设别,还可以保证分析模型与试验结果相关联。 5)灵敏度分析,求解设计目标对每个设计变量的灵敏度大小。 1.3优化设计流程 不同的优化软件其操作要求及操作步骤大同小异。一般为开始、创建有限元模型、创建仿真模型、定义约束及载荷,然后进行结构分析,判断是否收

有限元极限载荷分析法在压力容器分析设计中的应用2010

有限元极限载荷分析法在压力容器分析设计中的应用2010-07-15 10:39:54| 分类:分析设计| 标签:极限分析分析设计asme规范先进设计方法经验分享|字号大 中 小订阅 在某炼化一体化项目中,几个加氢反应器均采用分析法设计。详细设计时,国内计算后,反应器的主要受压元件厚度均要比专利商建议的厚度多出10~30mm不等。这其中有国内设计出于保守的考虑,另一个原因:同是采用分析设计,ASME的非线性分析相对先进一点。参与国际竞争时,先进的设计方法值得我们研究。 1.背景 随着中国加入WTO,国内各工程公司正积极走向海外。随之进入国际市场的压力容器产品也面临着严峻的挑战,为了在国际舞台上获得竞争优势,各工程公司必须采用先进的技术设计出更安全和更低成本的产品。压力容器分析设计是力学与工程紧密结合产物,解决了常规设计无法解决的问题,代表了近代设计的先进水平[1]。过去,国内分析设计通常采用弹性应力分析法,通过路径分析,应力线性化处理获得路径上的一次应力和二次应力,进而进行强度评定。该方法主要存在以下问题:⑴对大多数情况是安全可靠的,但对某些结果可能出现安全裕度不足的情况(如球壳开打孔);⑵如何对有限元法求解获得的总应力分解并正确分类遇到了困难。假如把一次应力误判为二次,则设计的结果将非常危险,反之,把二次应力误判为一次,则又非常保守。文[2]5.2.1.2节明确提到:应力分类需特殊的知识和识别力,应力分类方法可能产生模棱两可的结果。国内专家亦也认为对应力进行正确的分类存在一定困难[3-6]。 以弹性分析代替塑性分析,是一种工程近似方法。实际结构的破坏往往是一个渐进过程,随着载荷的增加,高应力区首先进入屈服,载荷继续增加时塑性区不断夸大,同时出现应力重新分布。当载荷增大到某一值时,结构变为几何可变机构,此时即使载荷不在增加,变形也会无限增大,发生总体塑性变形(overall plastic deformation),此时的载荷称为“极限载荷(limit load)”。 极限载荷分析法(下文简称极限分析)的目的是求出结构的极限载荷。在防止塑性垮塌失效时,极限分析相比弹性应力分析更接近工程实际,同时避免了应力分类,对防止塑性垮塌有比较精确的评定。 2.极限载荷的求解方法 塑性力学提出极限分析法由来已久。经典的极限分析方法有如下3种[8]:(1)广义内力与广义变形法;(2)上限定理与下限定理法;(3)静力法和机动法。经典解法的分析与计算均很复杂,只能应用于少数结构简单的压力容器元件,从而使极限分析的工程应用受到了限制。 上世纪七十年代出现三维有限元计算后,有限元的应用大大扩展。为了适应工程需要,有限元极限分析应运而生,形成了分析设计中的一个重要分支,它使得复杂的塑性极限分析可以通过计算机数值计算得以解决。在不久的将来,极限分析必与弹性应力分析法、弹-塑性应力分析法一同形成三足鼎立之势。极限分析的模型精度和计算成本居后两者之间。

ANSYS进行有限元静力学分析

一、设计大纲概述 1、设计目的 (1)熟悉有限元分析的基本原理和基本方法; (2)掌握有限元软件ANSYS的基本操作; (3)对有限元分析结果进行正确评价。 2、设计原理 利用ANSYS进行有限元静力学分析。 3、设计仪器设备 1)安装windows 2000以上版本的微机; 2)ANSYS 8.0以上版本软件。 4、实验内容与步骤 1)熟悉ANSYS的界面和分析步骤; 2)掌握ANSYS前处理方法,包括平面建模、单元设置、网格划分和约束设置; 3)掌握ANSYS求解和后处理的一般方法; 4)实际应用ANSYS软件对平板结构进行有限元分析。 二、题目: 如图试样期尺寸为100mm*5mm*5mm,下端固定,上端受拉 力10000N作用。已知该试样材料的应力-应变曲线如图 所示。计算试样的位移分布。

三、分析步骤: 分析:从应力-应变关系可以看出该材料的屈服极限是225MPa 左右,弹性部分曲线的斜率为常数75GPa。之后材料进入塑性变形阶段,应力-应变关系为非线性的。估计本题应力10000/(0.05*.005)=400MPa,因此材料屈服进入塑性,必须考虑材料非线性影响。 (1)建立关键点。单击菜单Main Menu>Preprocessor>Modeling>Create>Keypoints>In ActiveCS,建立两个关键点(0,0,0)和(0,100, 0)。 (2)建立直线。单击菜单Main Menu>Preprocessor>Modeling>Create>Lines>Staight Line,在关键点1、2之间建立直线。 (3)定义单元类型。单击菜单Main Menu>Preprocessor>ElementType>Add/Edit/Delete, 定义单元Structural>Link>2D spar1(LINK1) (4)定义单元常数。单击菜单Main Menu>Preprocessor>RealConstants>Add/Edit/Delete, 在弹出的Real Constants for LINK1对话框中,输入 如下的单元几何参数:截面面积AREA=25 出始应 变=0

基于ABAQUS的电梯层门静力学有限元分析

基于ABAQUS的电梯层门静力学有限元分析 摘要根据GB7588-2003《电梯制造与安装安全规范》[1]中7.2项规定了门及其框架的强度;随着经济的发展,电梯也变得越来越重要,电梯事故频发,电梯层门的门机械机构强度也是一个重要的检验项目,关系到特种设备的安全运行。本文针对现场检验中的电梯层门,以Abaqus有限元软件为工具,具体量化其机械结构,建立相关的简化模型并进行网格的划分,基于现场检验提供的数据,设置电梯层门门板的载荷与边界条件,模拟电梯受到静力的物理过程,通过其特定材质厚度的仿真分析,分析特定材质下的门板变形影响情况,为电梯层门门板的设计及检验提供一定的参考。 关键词曳引电梯;层门门板;检验;强度分析 1 电梯层门机械强度的标准要求 根据GB7588-2003《电梯制造与安装安全规范》7.2.3.1规定层门在锁住位置时,所有层门及其门锁应有这样的机械强度: (1)用300 N的静力垂直作用于门扇或门框的任何一个面上的任何位置,且均匀地分布在5 cm2的圆形或方形面积上时,应: ①永久变形不大于1 mm; ②弹性变形不大于15 mm; 试验后,门的安全功能不受影响。 (2)用1000 N的静力从层站方向垂直作用于门扇或门框上的任何位置,且均匀地分布在100 cm2的圆形或方形面积上时,应没有影响功能和安全的明显的永久变形[见7.1(最大10 mm的间隙)和7.7.3.1]。 注:对于(1)和(2),为避免损坏层门的表面,用于提供测试力的测试装置的表面可使用软质材料。 2 现场的检验 2.1 电梯基本技术参数 以现场检验电梯为例,进行层门的测量。结合检规规定的测量方法。该电梯产品制造商为某著名电梯公司,产品型号为TE-Evolution,电梯类别为有机房曳引驱动乘客客梯,额定载重量为1000kg,额定速度为1.75m/s,站/层/门为7/7/7。根据现场的测量,记录下层门相关数据,查阅安装资料,确定层门材质及尺寸。

有限元极限分析发展及其在岩土工程中的应用

科技论坛 有限元极限分析发展及其在岩土工程中的应用 何小红 (长春科技学院,吉林长春130000) 有限元极限分析法实际应用于岩土工程中,能够对岩土工程的安全系统、失稳数据等做出判断,但是在应用的过程中,需要做出假设,并且求解范围相对有限,在应用上有一定的限制。尽管如此,有限元极限分析法的适应性能也比较强,尽管它在使用的过程中不能对稳定安全系数F做出明确计算,受到了限制,但是在实际应用中依然能够发挥出其自身价值,为工作人员提供有用的数据信息,让岩土工程的发展也得到促进性作用。 1有限元极限分析法发展历程 有限元极限法最初的提出者是英国科学家,时间在20世纪70年代中期,这也是首次将有限元极限分析法应用于岩土工程中,计算出岩土工程额极限荷载及其安全系数。在20世纪90年代,该方法又应用于边坡和地基的稳定性分析中,但当时收到技术限制,并没有较强大和可靠的元程序支持,计算的精度也不够,在岩土工程中的推广使用收到了限制。 在20世纪末,国际又对有限元极限分析法做出了新的研究,主要以有限元强度折减法的求解上比较集中,计算结果和之前的结果仍然很相似,慢慢也就被学术界接受到,从此有限元极限分析法也就进入了一个新的发展时期。直到20世纪末,有限元分析法才在我国开始应用,主要是应用于土坡分析上。在21世纪初,我国学者分析边坡稳定性上,有效应用了有限元折减法,这也是我国最早对有限元强度折减法的应用,并在基本理论以及计算精度上做出了细致研究。在这两方面,我国也得到了较好的应用,并向着长远发展目标推进。 在研究方面,有限元强度折减法主要集中在安全系数与滑面系数方面,而有限元增量超载法主要是在地基极限车承载力方面。这方面的研究文献虽然不多,但是却取得了可观的研究成果。这两种方法,统称为有限元极限分析法,从根本上来说,均为采用数值分析方法求解的一种极限分析法。在国际上,有限元极限分析法大都采用编数值分析程序比较多,而该方法的应用范围仅局限于二维平面土基与土坡分析中。而在国内方面,大都采用大型通用程序,在计算、程序可靠性、功能等方面,均有很大的优势。近年来,国内在有限元极限分析法方面,取得了很大的进展。但是从整体情况来看,仍然研究的起步阶段,距离革新设计方法,尚有一段很长的距离。 2有限元极限分析法原理 2.1安全系数概念。对于有限元极限分析法安全系数有很多种定义,这些定义都是和岩土工程受破坏状态有直接关系。安全系数定义主要非两种,即有限元强度折减法以及有限元增量超载法;有限元强度折减法主要指受到环境影响,让岩土强度较低,边坡失去稳定性,通过岩土强度的降低计算出最终破坏的状态;有限元增量超载法主要指岩土地基上的荷载持续性增加,让地基稳定性受到破坏,导致超载安全系数呈现倍数递增上涨趋势;这两种方式计算的安全系数是有所不同的。 2.2有限元极限分析法原理。(1)有限元强度折减法原理。在岩土工程中,主要采用莫尔-库仑材料,安全系数w的计算式为:T= c'=c/ω,tanφ'=(tanφ)/ω(2) 有限元增量超载法。在工程中,岩土的破坏,不是朝夕之事,而是一个循序渐进的过程,由线弹性状态,逐步过渡到塑性流动,最终达到 极限破坏状态。因此,这就给增量超载方法求解地基的极限承载力,提供了有利的条件。 3有限元极限分析法基本理论 3.1判断岩土工程整体失稳的依据。所谓岩土工程整体失稳破坏,主要是指岩土沿滑面出现滑落或者是坍塌情况,导致岩土不能达到极限的平衡状态,不能继续承载,滑面的岩土也会有位移现象发生。在滑面节点上位移导致的塑形或者是突变性就是对边坡整体失稳的判断标志。所以,可以利用有限元静力计算来确定边坡是否失稳,判断出边坡失稳特征。 3.2提高计算精度的条件。在有限元极限分析法中,要想将计算的精度提高上来,就要满足一定的条件。首先是成熟可靠、程序的功能足够强大,尤其是通用于国际的程序;其次是强度准则以及结构模型有较高的实用性;最后是满足计算的需要,即计算的范围、网络划分以及边界条件等。只有满足这些条件,有限元极限分析法的计算精度才能够提高上来,降低计算的误差。 4有限元极限分析法的应用 4.1在二维边坡中的应用。结合下面的算例,探讨该方法的应用。通过大型有限元ANSYS5.62软件建立有限元模型,根据平面建立有限元模型,左右两侧为边界约束条件。按照边坡破坏的特点,在边坡遭到破坏时,滑面上的塑性应变和节点上的位移,将发生突变、塑性应变突变和滑动面水平位移。所以,这就能够按照塑性应变值云图方法来确定滑动面,并与之前的滑面方法相比。 4.2有限元超载法在土基上的应用。光滑刚性条形地基的极限承载力,均承受为垂直半无限、无重量地基,计算的方法如下:qu=ccosφ[exp(πtanφ)tan2(π/4+φ/2)-1 根据上述公式,当地基处于极限状态下,基础附近局部位移矢量将随着基础附近局部的等效塑性应变等发生变化。通过计算结果可看出,计算的结果与实际相符合。而对于有重地基极限承载力的计算,已经存在各种公式,但是相比较而言,魏锡克经验公式计算的记过比较准确。此外,有限元极限分析法在隧道工程、滑坡支档结构等均有着实际的应用,而且该方法的应用范围还在不断扩大。 结束语 从有限元极限分析法的自身应用方法来看,主要有有限元强度折减法以及有限元超载法这两种,这两种方法在当前的应用上都处于快速发展阶段,对其的研究也一直在进行,应用于岩土工程中也有着较好的效果。本文中,主要是从岩土工程的实际工作中应用有限元极限分析法做出简单分析,从其发展历程,再到安全系数定义,最后到岩土工程中的应用,这些都能够有效促进有限元极限分析法的进一步发展,以期有着借鉴价值。 参考文献 [1]赵尚毅,郑颖人.基于Drucker-Prager 准则的边坡安全系数转换[J].岩石力学与工程学报,2013(11). [2]张鲁渝,郑颖人,赵尚毅.有限元强度折减系数法计算土坡稳定安全系数的精度研究[J].水利学报,2013(21). [3]郑颖人,赵尚毅.有限元强度折减法在土坡与岩坡中的应用[J].岩石力学与工程学报,2014(23). [4]郑颖人,赵尚毅,宋雅坤.有限元强度折减法研究进展[J].后勤工程 学院学报,2011(21). [5]宋亚坤,赵尚义,郑颖人.有限元强度折减法在三维边坡中的应用 与研究[J].地下空间与工程学报,2010(12). 摘要:从有限元极限分析法的优点上来看,该方法特别适合在岩土工程中应用,也得到了较好的发展。在实际应用过程中,是需要做 出假设并求解的,而且应用的范围有一定的局限性,这是有限元极限分析法应该创新的地方,在科技进步之下,对方法进行完善,让其适用的范围有所扩大,同时也推动在岩土工程中应用的价值。本文主要从有限元极限分析法做出了介绍,进而分析其在岩土工程中实际的应用。 关键词:有限元极限分析法;应用;岩土工程92··

悬臂梁—有限元ABAQUS线性静力学分析实例

线性静力学分析实例——以悬臂梁为例 线性静力学问题是简单且常见的有限元分析类型,不涉及任何非线性(材料非线性、几何非线性、接触等),也不考虑惯性及时间相关的材料属性。在ABAQUS中,该类问题通常采用静态通用(Static,General)分析步或静态线性摄动(Static,Linear perturbation)分析步进行分析。 线性静力学问题很容易求解,往往用户更关系的是计算效率和求解效率,希望在获得较高精度的前提下尽量缩短计算时间,特别是大型模型。这主要取决于网格的划分,包括种子的设置、网格控制和单元类型的选取。在一般的分析中,应尽量选用精度和效率都较高的二次四边形/六面体单元,在主要的分析部位设置较密的种子;若主要分析部位的网格没有大的扭曲,使用非协调单元(如CPS4I、C3D8I)的性价比很高。对于复杂模型,可以采用分割模型的方法划分二次四边形/六面体单元;有时分割过程过于繁琐,用户可以采用精度较高的二次三角形/四面体单元进行网格划分。 悬臂梁的线性静力学分析 1.1 问题的描述 一悬臂梁左端受固定约束,右端自由,结构尺寸如图1-1所示,求梁受载后的Mises应力、位移分布。 ν 材料性质:弹性模量3 = E=,泊松比3.0 2e 均布载荷:F=103N 图1-1 悬臂梁受均布载荷图 1.2 启动ABAQUS 启动ABAQUS有两种方法,用户可以任选一种。 (1)在Windows操作系统中单击“开始”--“程序”--ABAQUS 6.10 --

ABAQUS/CAE。 (2)在操作系统的DOS窗口中输入命令:abaqus cae。 启动ABAQUS/CAE后,在出现的Start Section(开始任务)对话框中选择Create Model Database。 1.3 创建部件 在ABAQUS/CAE顶部的环境栏中,可以看到模块列表:Module:Part,这表示当前处在Part(部件)模块,在这个模块中可以定义模型各部分的几何形体。可以参照下面步骤创建悬臂梁的几何模型。 (1)创建部件。对于如图1-1所示的悬臂梁模型,可以先画出梁结构的二维截面(矩形),再通过拉伸得到。 单击左侧工具区中的(Create Part)按钮,或者在主菜单里面选择Part--Create,弹出如图1-2所示的Create Part对话框。 图1-2 Create Part对话框 在Name(部件名称)后面输入Beam,Modeling Space(模型所在空间)设

齿轮轴的静力学有限元分析.

课程论文封面 课程名称:结构分析的计算机方法 论文题目:齿轮轴3的静力学有限元分析学生学号: 学生姓名: 任课教师: 学位类别:学硕

目录 1. HyperMesh软件介绍 (1) 1.1 HyperMesh简介 (1) 1.2 HyperMesh的优势 (1) 2. 齿轮轴3的理论分析 (2) 2.1 齿轮轴3的平面简图 (2) 2.2 齿轮轴3的受力分析 (2) 3. 齿轮轴3的三维建模 (4) 3.1 插入斜齿轮 (4) 3.2 绘制轴的三维模型 (5) 4.齿轮轴3的有限元分析 (7) 4.1 几何模型的编辑 (7) 4.2 网格划分 (12) 4.3 材料属性和单元属性的创建 (19) 4.4 施加约束和载荷 (21) 4.5 求解计算和结果分析 (25)

1. HyperMesh软件介绍 1.1 HyperMesh简介 HyperMesh 是一个高质量高效率的有限元前处理器,它提供了高度交互的可视化环境帮助用户建立产品的有限元模型。其开放的架构提供了最广泛的CAD 、CAE 和CFD 软件接口,并且支持用户自定义,从而可以与任何仿真环境无缝集成。HyperMesh 强大的几何清理功能可以用于修正几何模型中的错误,修改几何模型,从而提升建模效率;高质量高效率的网格划分技术可以完成全面的杆梁、板壳、四面体和六面体网格的自动和半自动划分,大大简化了对复杂儿何进行仿真建模的过程:先进的网格变形技术允许用户直接更改现有网格,实现新的设计,无需重构几何模型,提高设计开发效率:功能强大的模型树视图能轻松应对各种大模型的要素显示和分级管理需要,特别适合复杂机械装备的整体精细化建模。HyperMesh 的这些特点,大大提高了CAE 建模的效率和质量,允许工程师把主要精力放在后续的对产品本身性能的研究和改进上,从而大大缩短整个设计周期。 HyperMesh 直接支持目前全球通用的各类主流的三维CAD 平台,用户可以直接读取CAD 模型文件而不需要任何其他数据转换,从而尽可能避免数据丢失或者几何缺陷。HyperMesh 与主流的有限元计算软件都有接口,如Nastran 、Fluent 、ANSYS 和ABAQUS 等,可以在高质量的网格模型基础上为各种有限元求解器生成输入文件,或者读取不同求解器的结果文件。 1.2 HyperMesh的优势 1 .强大的有限元分析建模企业级解决方案 ●通过其广泛的CAD!CAE 接U 能力以及可编程、开放式构架的用户定制接 口能力,HyperMesh 可以在任意工作领域与其他工程程软件进行无缝连接工作。 ●HyperMesh 为用户提供了一个强大的、通用的企业级有限元分析建模平台, 帮助用户降低在建模工具上的投资及培训费用。 2. 无与伦比的网格划分技术一一质量与效率导向 ●依靠全面的梁杆、板壳单元、四面体或六面体单元的自动网格划分或半自动 网格划分能力,HyperMesh 大大降低了复杂有限元模型前处理的工作量。 3. 通过批量处理网恪划分( Batch Mesher ) 及自动化组装功能提高用户效率 ●批处理网格生成技术无需用户进行常规的手工几何清理及网格划分工作,从 而加速了模型的处理工作。 ●高度自动化的模型管理能力,包括模型快速组装以及针对螺栓、定位焊、粘 接和缝焊的连接管理。 4. 交互式的网格变形、自定义设计变量定义功能 ●HyperMesh 提供的网格变形工具可以帮助用户重新修改原有网格即可自动 生成新的有限元模型。 5. 提供了由CAE 向CAD 的逆向接口 ●HyperMesh 为用户提供了由有限元模型生成几何模型的功能。