MB264操作说明

MB264操作说明

1.水平布置的线匝确保了机床的低振动运动,这是保持恒定的切割线张紧力和进行高质量晶片切割的基础。

2.采用气压方式防止轴承处不会发生浆液渗漏。

3.轴承采用水冷方式并且温度可控。

4.采用浆液(含研磨砂的液体)来切割硬脆材料,如硅、锗、石英玻璃、陶瓷等。

5.走线速度减缓可能是因为移门打开所所致。

6.机台及其配套设备的主要技术参数

工件:横截面:max220*220 长度:max820

切割线:线速:max15 normal:10.5~13 线径:0.1~0.16

线长:max800 normal:700~720 切割方向:双向或单向

加速度:max:2m/s2

导轮:辊直径:320 辊长: 840 输出功率:2*47KW

切割线换向轮:直径:160 数量:3*2

切割进给:进给速度:0~10mm/min 快速进给:200 mm/min

工件行程:max265

浆液供应:浆液箱容量:max390L 浆液温度:稳定范围±1℃

浆液流量:max160L/min normal:7000L/h

压缩空气:压力6~8bar 流量:约20m3/h 连接管:软管连接(内么13mm)

冷却水:流量200L/min 温度差异(出口/入口):~6℃

压力(最大/最小):2~5bar(已安装管道的压差不得低于1.5bar)

制冷量:84KWh

排气:排气量:约500 m3/h,连接管为一根PVC管(内径126mm)

温度:室内温度:15~25℃切割过程中的温度波动:≤2℃

温度波动:<0.5℃/h

湿度:相对湿度:50±10%

排水:冷却水不得与机床的浆液循环管路连接。

噪声水平:切割运行中的噪声水平:<78dB(A)

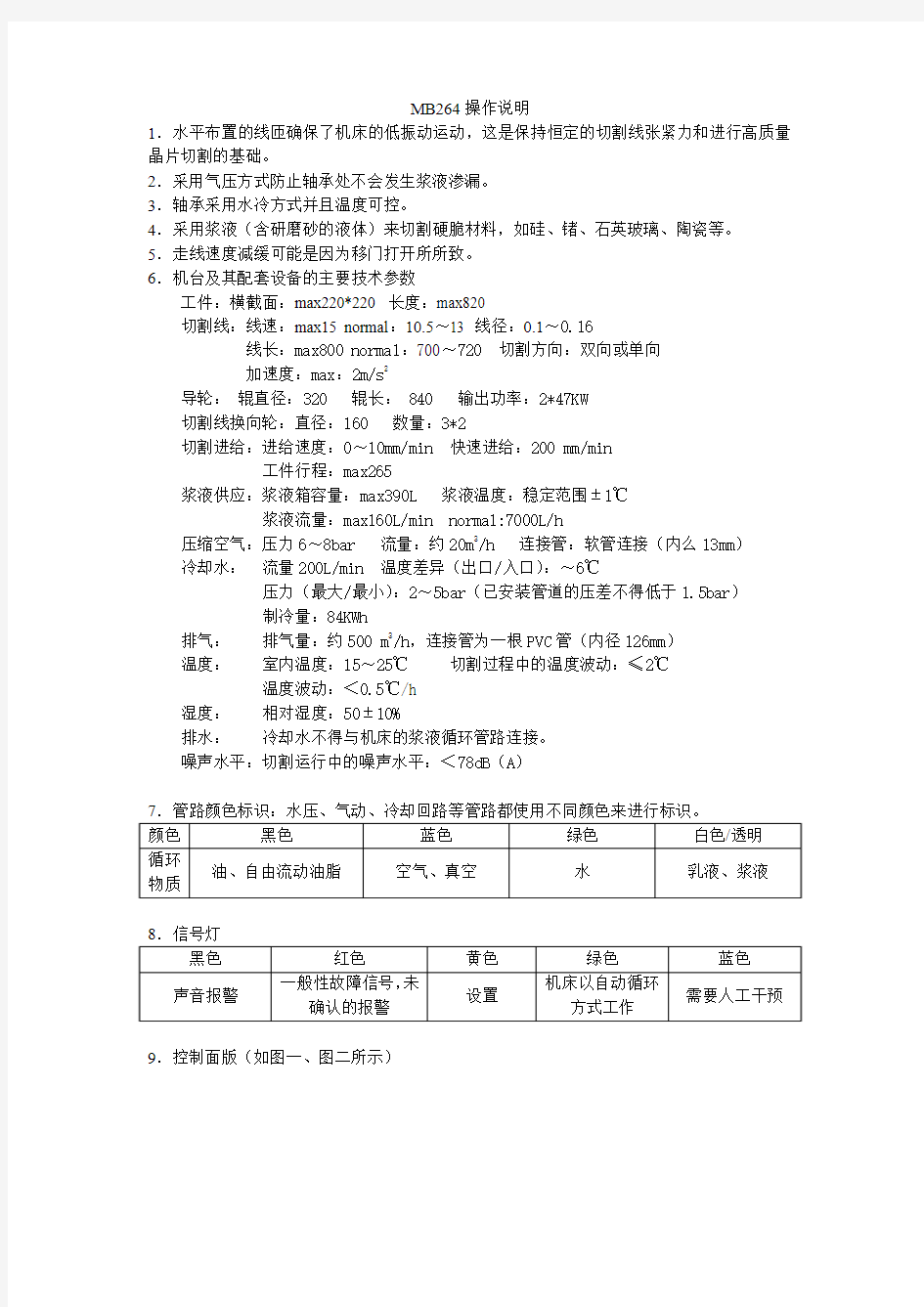

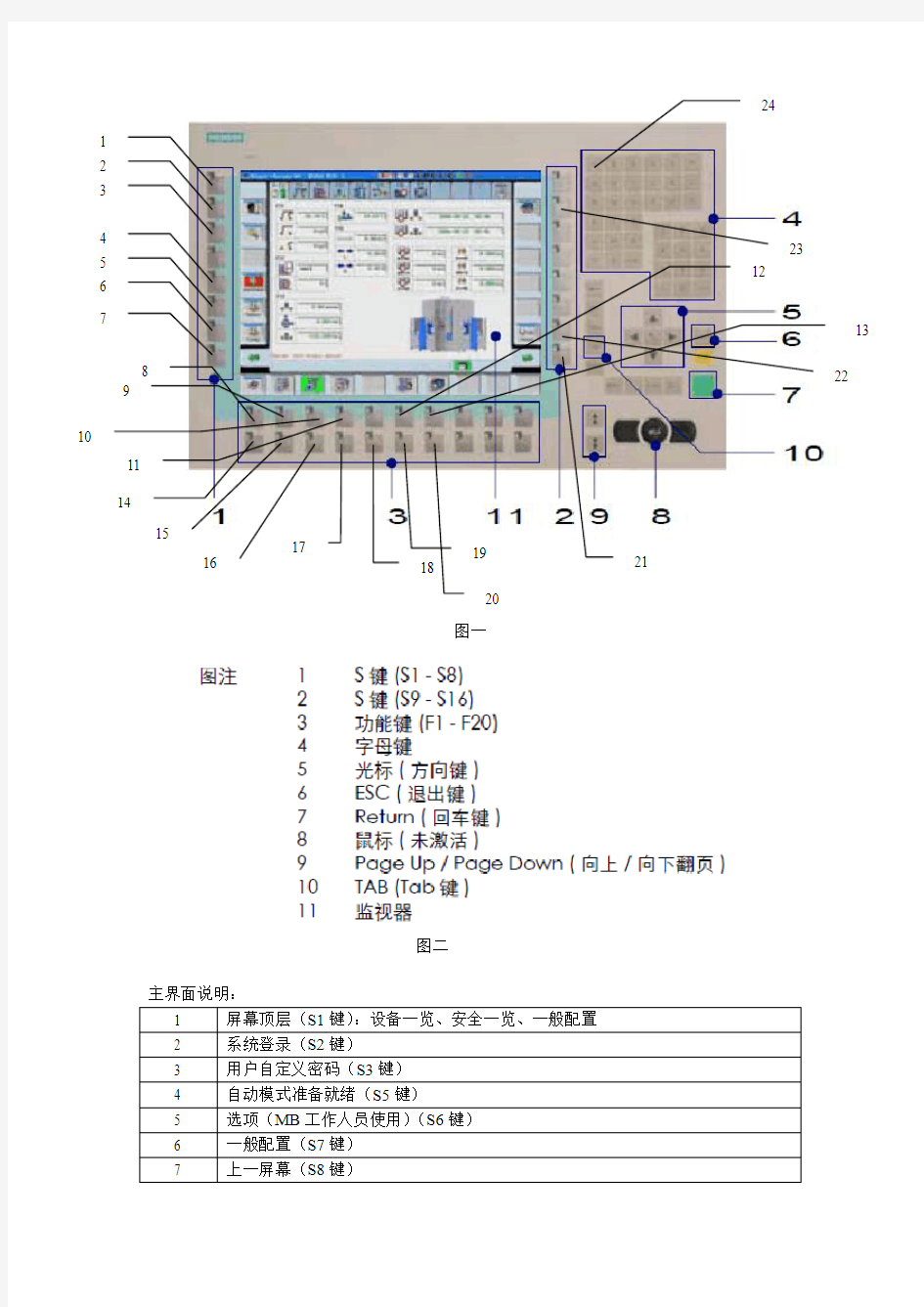

9.控制面版(如图一、图二所示)

图一

图二

24

标题条:

机床初始化

自动模式(切割)

绕线模式

测试模式(仅供

III.安全状态:N:为红色(不安全)L:黄色(安全性能低=确认键被按下,机床门未锁)H:为绿色(安全性能高=机床门关上并锁闭)

IV.消息

V.报警

VI.通信

VII.断线监控器(WBD):图标为W

红色:发生断线黄色:断线控制器打开,但未激活

绿色:断线控制器运行灰色:断线控制器关闭

VIII.命令

10.手柄操作

确认键:用来在某些特定情况下跨接安全电路,一旦确认键被释放或完全按下,所有运动都在受控状态下停止,然后切断电流。

工件进给运动:F13 S3 按下确认键3 按1或2进行向上向下移动

移动线网:F15 按下确认键按两次1键(驱动被选定)按1或2进行加速或减速,当减速至0后,继续按2键则会反向

11.操作按钮

注:门锁关闭:最大线速15m/s,门锁打开:最大线速5m/s。

自动模式启动的条件:所有门关闭,泵和搅拌器连接,无未确认报警,晶锭被夹持。

手动工件进给条件:选F13,手动预选S6被选择,“SET-UP”(设置)或“WINDWIRE”

(绕线模式)且进给轴已回参考点。

12.UPS(不间断电源)

用途:万一出现意外断电,UPS系统将为计算机提供临时电源,以便正常退出系统操作,然后中断电源。

a.UPS过载时,“OVERLOAD”(过载)指示灯会点亮;

b.当UPS通过旁路供应主电源电压时,“BYPASS”(旁路)指示灯会点亮;

c.逆变器激活时,“INVERER”(逆变器)指示灯会点亮;

d.“BA TTERY LED”(电池LED)指示条显示电池的充电状态(正常运行);

e.当UPS输入为正常主电源电压时,“LINE”(线路)指示灯会点亮;

f.当UPS时出现故障时,“ALARM”(报警)指示灯会点亮,同时系统发出声音报警信号,并在UPS关机时复位;

g.8关闭逆电器,并打开旁路,9打开逆变器。

注:逆变器(9)必须随时处于激活状态。要触发一个操作,按钮必须至少按下1s输入被接受发出确认声。按下(9)可激活逆变器,延时约5s后,“BYPASS”(旁路)指示灯会熄灭,“INVERTER”指示灯会灯会点亮。

13.存储、加载或删除数据

a.报警记录可以拷贝到软盘、存储卡或本地网络设备中;

b.参考数据:数据存储、加载和删除在下图4区中进行(要求:内存位置和参考符号进行了编址);

c.机床数据:所有参考值,以及机床数据文件,都可以在参考目录中保存、读取或删除(要求:内存位置和参考符号进行了编址);

d.工艺参数/“自动”模式编程:在下图中3区中,所有工艺参数都可以在Profiles/feed(工艺参数/进给)目录中保存、读取或删除。(要求:内存位置进行了编址)

②在加载数据文件时,如果选定错误的工艺参数,将显示如下信息:

③在删除数据文件时,将出现以下信息:

14.机床的启动:“Start visualization ”(启动可视化应用程序),“Login ”(登录),登录用户名和密码时,使用Tab 键切换至数据输入域,最后按回车键确认。关机后,请在再次打开机床之前等待几分钟,直至电气柜中的USP 停止蜂鸣。 15.回参考点:

①进给轴回参考点:出现以下情况时需要让进给轴回参考点 安全离合器脱开、驱动器数据已加载、进给装置已更换 流程:按下F13选择进给单元,选择“Workpiece feed ”(工件进给),按S15键,选择屏幕“Reference ”(回参考点),按“Release feed ”(进给释放)(操作按钮)键以及确认键(手柄)。

②排线装置回参考点:出现以下情况时需要让排线装置回参考点 驱动器数据已加载、电机已更换、排线装置已更换 流程:按F15进入“Wire feed ”(切割线进给)单元,按下S3选择“Left traversing device ”(左排线装置)或“Right traversing device ”(右排线装置),按S7或S15选择“Reference ”(回参考点),按F2或F9,选择“Activate referencing ”(激活参考),按S5或S13选择“Move away from limit switch ”(从限位开关退回),按F2或F9,激活“Move away from limit switch ”(从限位开关退回)。

③从限位开关退回:从软件限位位置退出,可采用手动方式激活。 流程:按下F13键,选择“Workpiece feed ”(工件进给)单元,按S7,选择“Move away from limit switch ”(从限位开关退回),按“Release feed ”(进给释放)(操作按钮)及确认键(手柄)。

16.拆装导轮 ①拆卸导轮

图:螺栓张紧装置

(1).准备工作

a.拆卸线网(剪线网)

b.拆卸浆液喷嘴和定位板(拆档板、定位板和喷嘴)

(2).采用螺栓张紧装置进行导轮拆卸(对两个导轮都适用)

步骤:检查以下组件是否有污染或损坏(主螺母、拉杆、手油泵、高压软管、油缸、支撑套筒);安装支撑套筒;安装油缸(油缸位于中间位置,并正好紧靠支撑套筒,活塞在拧紧前处于零位置);调节活塞处紧固件的回位间隙:约2-4mm(禁止超过许可行程:在黄色标记以内);在卸压状态下安装高压软管;采用手油泵加压(张紧压力达到规定数值:P=700bar 时,立即停止加压);使用撬棒旋出主螺母;释放手油泵上的压力;将缸套拉回至活塞位置;将高压软管、油缸、支撑套筒和主螺母取出。

1------拉杆2------滚轴丝杆3------电动液压升降车松开拉杆,使用电动液压升降车将导轮升起,直到拉杆脱离,使用滚轴丝杆旋出活动轴承,转动并拉出拉杆,使用液压车将导轮移开切割区域。

②安装导轮

1------拉杆2------滚轴丝杆3------分度销

步骤:较准连接件销,将导轮推入固定轴承,插入拉杆,旋入拉杆,并用手将其拧紧(一旦发现拉杆损坏,必须立即更换),用滚轴丝杆将活动轴承向内转动,轻轻拧紧活动轴承。准备螺栓张紧装置(检查以下组件是否有损坏:主螺母、拉杆、手油泵、高压软管、油缸和支撑套筒),安装主螺母,并用手将其拧紧,安装支撑套筒,安装油缸(油缸位于中间位置,并正好紧靠支撑套筒,活塞在拧紧前处于零位置),在卸压状态下安装高压软管,采用手油泵加压(张紧压力达到P=700bar时,必须立即停止加压),使用撬棒拧紧主螺母,释放手油泵上的压力,将缸套拉回至活塞位置,将高压软管、油缸和支撑套筒取出,使用分度销调节轴承间的间隙(分度销必须正好插入分度槽中,调节完轴承的间隙后,不要移动滚轴丝杆,将导轮直接输入到控制单元)。