拉阀实验

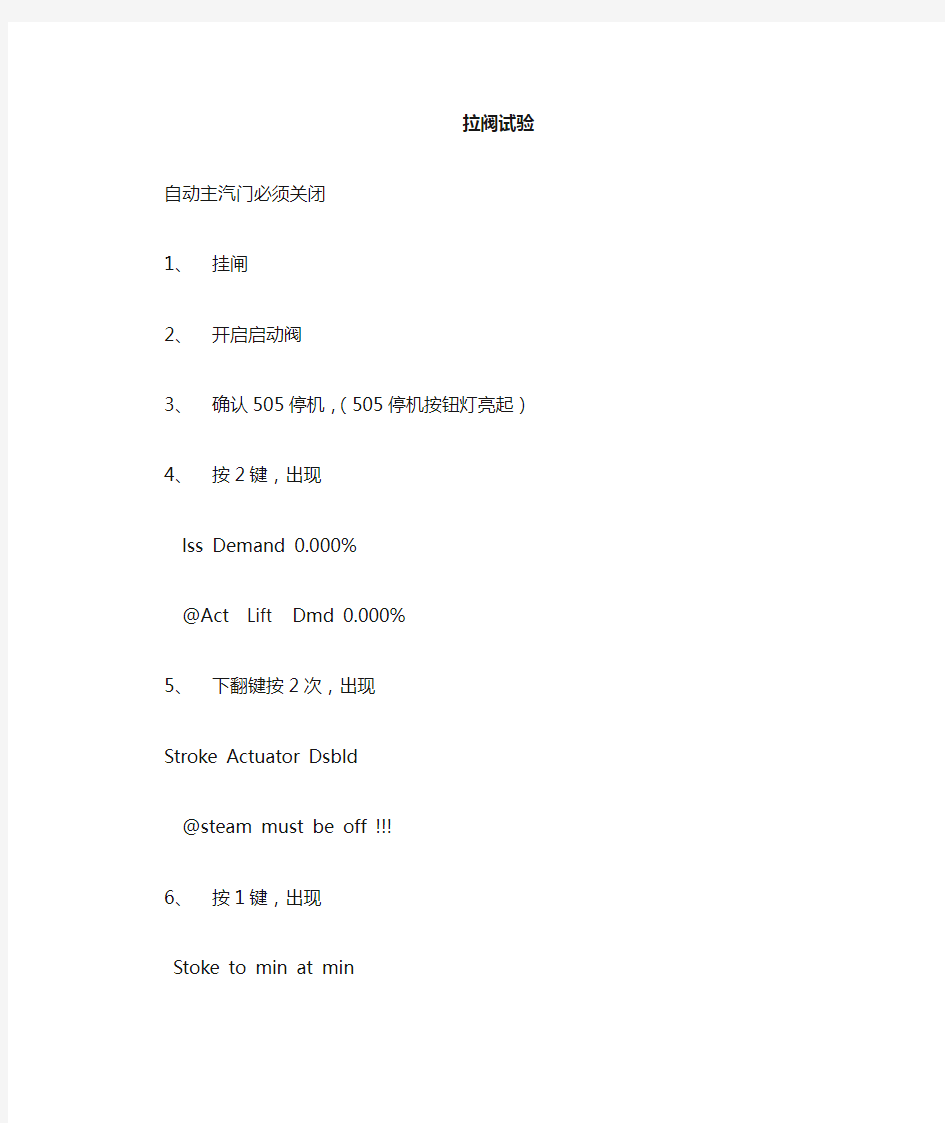

拉阀试验

自动主汽门必须关闭

1、挂闸

2、开启启动阀

3、确认505停机,(505停机按钮灯亮起)

4、按2键,出现

lss Demand 0.000%

@Act Lift Dmd 0.000%

5、下翻键按2次,出现

Stroke Actuator Dsbld

@steam must be off !!!

6、按1键,出现

Stoke to min at min

@min curr Adjust *4.00

7、下翻二次,出现

Manually Adjust At min

@stroke actuator 0.000

8、按1键。出现

Manally Adjust Manual

@stroke actuator 0.000

9、按确定,出现

Manual setpt

(此时505行程与油动机为0,)

10、输入3%,按确认。看油动机行程是否对应为零,若未对应者

应调节错油门(打开机头最左边的螺丝盖,用扳手旋里面的调节螺母),使现场错油门的指针指向0刻度

11、输入数值3-135各点值,看输入值与油动机的行程对应

12、按复位键退回,按7键到设定转速界面。505回到工作

界面,才能开机。

静态试验

现保证电动主汽门及盘路是关闭的,无蒸汽流过来

1、开高压油泵

2、挂闸

3、逆时针旋开主汽门10%-30%之间

4、打闸

5、将自动主汽门复位(顺时针关闭主汽门)

空气动力学拉法尔结构实验

空气动力实验 报告 拉阀尔喷管沿程M数分布试验及 二维斜激波前后气流参数测量试验 北京航空航天大学流体力学研究所 2008年8月

拉法尔喷管沿程M 数分布试验指导书 一. 实验目的: 了解暂冲式超音速风洞的基本工作原理,掌握拉伐尔喷管产生超音速的流动特性,根据沿拉法尔喷管各截面静压的测量值,确定沿喷管的M 数分布。 二. G1超音速风洞系统工作原理: 图1为G1超音速风洞系统原理图,G1超音速风洞是由气源和洞体两大部分组成。 气源部分由空气压缩机、油水分离器、单向阀、纯化器和储气罐组成。特别需要指出的是,气体经拉阀尔喷管到实验段是一个膨胀加速过程,气体到达实验段时的温度和密度会很低,此时若空气中含有水分和油的话,水汽就会凝结从而影响试验的精确性,而油分会增加这种凝结的危险性。所以油水分离器是超音速风洞致关重要的一个装置。 G1超音速风洞洞体部分由调压阀、稳定段、拉阀尔喷管、实验段、第二喉道和扩压段组成。 1. 调压阀:由于压缩空气不断的从储气罐中流出,气罐内的压力就要不断地下降,为了保证稳定 段内的总压P 0不变,使用调压阀调节气流的流通面积,使其逐步开大来满足稳定段总压的恒定。 2. 稳定段:经调压阀进入稳定段的气流是及不均匀的,气流中有许多旋涡存在。稳定段的作用就 是对这些不均匀气流进行调整。由于稳定段的截面尺寸是风洞洞体中最大的,因此气流进入稳定段后流速降低,另外稳定段内还装有蜂窝器和阻尼网,其作用是粉碎气流中的大旋涡从而使气流均匀。 3. 拉阀尔喷管:拉阀尔喷管是超音速风洞产生超音速气流的关键部件,见图1,它是一个先渐缩后 渐扩的管道装置,喷管的最小截面称为喉道,在喉道处气流达到音速。对于定常管流,流过任一个截面的流体质量都是相等的,即,)(常数C vA =ρ,式中密度ρ、速度v 和截面A 处于流 管同一截面内,对C vA =ρ式取对数,再微分,得: 0=++ A dA v dv d ρρ , (2-1) 由定常一维流动的欧拉运动方程: ρ/dp vdv -= (2-2)

DEH伺服阀门标定

SFW-S(C)型单通道阀门伺服控制卡(用于T940/T2550 DDV阀)调试说明 Single channel server control device (1).面板上电位器说明: (1). The potentiometer explains on the panel: 显示调零:显示零位调整电位器 显示调满:显示满位调整电位器 Display adjust to zero: adjusts the potentiometer in full close position Display adjust to full: adjusts the potentiometer in full open position 颤振调幅:颤振输出幅度调整电位器 The amplitude modulation of flutter: Flutter outputs the range and adjusts the potentiometer 反馈调零:反馈输出零位调整电位器 反馈调满:反馈输出满位调整电位器 Feedback and return to zero: Feedback, export zero adjust the potentiometer Feedback and adjust fully: Feedback and export all over location and adjust the potentiometer 输出调零:变送输出VO1零位调整电位器 输出调满:变送输出VO1满位调整电位器 Export and return to zero: Become, give, export zero of VO1 adjust the potentiometer Export and adjust fully: Change and send and export VO1 full location and adjust the potentiometer 注:VO1(VO1+、VO1-):输出0~100mv到控制器 VO2(VO2+、VO2-):输出0~5V供远传显示 伺服电流输出AO(AO+、AO-):输出-10mA~10mA Note: VO1 (VO1 +, VO1-) : Export 0- 100mv reaches the controller VO2 (VO2 +, VO2-) : Export 0- 5V for spreading and revealing far The servo electric current exports AO (AO +, AO-) : Export - 10mA- 10mA

锚杆拉拔力试验标准

K P a、K N、吨之间关系换算 P=F/S F=Mg 牛是力的单位 吨是质量单位 帕是压强单位 他们之间必须定义一个单位面积(比如一平方米)才可以换算,否则无法换算 牛这个单位通常为质量乘重力常数,即千克乘9.8(地球重力常数)获得的值。即F=Mg 吨就是质量单位,他是一个物体体积与密度乘积得到的,M=V*密度 帕,就是一个压力作用于某一单位面积上得到的比值, P=F/S 兆帕是M P a,而K P a是千帕,两者相差1000倍。 另外注意大小写,帕的P必须大写,a必须小写,前面的前缀单位如果是正位,也就是倍数为正10倍整数的,那么用大写,比如M[兆(一百万倍)]K[千(一千倍)] 而如果是负10的倍数的,则用小写,比如d[分(10份之一)]c[厘(百份之一)] 吨是个质量单位1吨就是1000千克,帕是个压力单位(原来叫压强),即单位面积的压力,1M P a既10的6次方牛在1平方米

上的压力,一千牛等于0.1吨在1平方米上的压力!你说1MP=10的6次方牛在1平方米上的压力, 那么请问1MP=???? 公式:1Pa=1N/平方米 压强的定义:单位面积上所受到的力. 力-重力---千克力-k g f(非法定计量单位)牛顿 -N(法定计量单位), 1kgf=9.81N 压力 - 压强 ----1kgf/cm2=9.80665*10 的 4 次方 Pa. N--- 力的单位

t--- 重量单位 Pa-- 压力单位 杨家寨煤矿锚杆抗拔力检测管理规定

为了能够及时掌握锚杆支护巷道锚杆锚固力的情况,根据锚 杆支护巷道安全质量标准化的要求,特制定此规定: 一、锚杆抗拔力检测总体要求 1 、根据 GB50086-2001 《锚杆喷射混凝土支护技术规范》 ,锚 杆支护必须进行强度检测,一般采取锚杆抗拔力试验。 2 、锚杆抗拔力试验的目的是判定巷道围岩的可锚性、评价锚 杆、树脂、围岩锚固系统的性能和锚杆的锚固力。 3 、试验必须在现场进行,使用的材料和设备与巷道正常支护 相同。检测结果必须如实填写,严禁弄虚作假。 二、锚杆抗拔力检测试验要求

阀门的检验及试验规定

目录 一、适用范围................................................................................................................................................... 二、检查、检验和补充检验 ........................................................................................................................... 三、压力试验................................................................................................................................................... 四、压力试验程序........................................................................................................................................... 五、合格证书................................................................................................................................................... API Std 598-1996 阀门的检验和试验规定 一、适用范围 1.本标准适用于对闸阀、截止阀、旋塞阀、球阀、止回阀、蝶阀的检 查、检验,补充检验和压力试验的要求。 但经采购方与阀门制造厂商定,API598也可用于其它类阀门。 2.检查要求适用于由制造厂进行的检验和试验及采购方要求在制造厂内 进行任何补充试验。 试验要求的适用于在制造厂内进行的需要的和任选的压力试验。 3.本标准所规定的试验和检验如下: a.壳体试验 b.上密封试验 c.低压密封试验 d.高压密封试验 e.铸件的外观检验 f.高压气体壳体试验 二、检查、检验和补充检验 1、在阀门制造厂内的检查。 采购方将在订单中规定要在制造厂内检查阀门,并见证阀门的检验和试验,可自由进入制造厂内与其有关的任何部门。 2、在阀门制造厂外的检查 当采购方规定,检查包括在制造厂外制造的壳体部件时,应在制造 地接受采购方检查。 3、检查范围 检查范围可在订单中规定,除另外说明外,检查应限于下列各项。 1)在装配过程中对阀门进行检查,以保证符合订单中的规定,检查 可包括使用规定的无损检验方法。 2)现场见证需要和规定任选的压力试验和检验。 3)现场见证任何补充检验。 ?各种补充检验仅在订单中规定时,并仅在规定范围内进行。 ?铸钢件或锻钢件的MT、RT、PT、UT应符合ASME B16.34 第8章或采购方自己的验收准则。 ?这些检验应在采购方现场见证的情况下,由阀门制造厂进行。 4)审查加工记录和无损检验记录(包括规定的RT记录).

阀门的检验及试验规定

目录 一、适用范围 (1) 二、检查、检验和补充检验 (1) 三、压力试验 (4) 四、压力试验程序 (8) 五、合格证书 (10) API Std 598-1996 阀门的检验和试验规定 一、适用范围 1. 本标准适用于对闸阀、截止阀、旋塞阀、球阀、止回阀、蝶阀的 检查、检验,补充检验和压力试验的要求。 但经采购方与阀门制造厂商定,API598也可用于其它类阀门。 2. 检查要求适用于由制造厂进行的检验和试验及采购方要求在制造 厂内进行任何补充试验。 试验要求的适用于在制造厂内进行的需要的和任选的压力试验。 3. 本标准所规定的试验和检验如下: a. 壳体试验 b. 上密封试验 c. 低压密封试验 d. 高压密封试验 e. 铸件的外观检验 f. 高压气体壳体试验 二、检查、检验和补充检验 1、在阀门制造厂内的检查。 采购方将在订单中规定要在制造厂内检查阀门,并见证阀门的检验和试验,可自由进入制造厂内与其有关的任何部门。 2、在阀门制造厂外的检查

当采购方规定,检查包括在制造厂外制造的壳体部件时,应在制造地接受采购方检查。 3、检查范围 检查范围可在订单中规定,除另外说明外,检查应限于下列各 项。 1)在装配过程中对阀门进行检查,以保证符合订单中的规定, 检查可包括使用规定的无损检验方法。 2)现场见证需要和规定任选的压力试验和检验。 3)现场见证任何补充检验。 ?各种补充检验仅在订单中规定时,并仅在规定范围内进行。 ?铸钢件或锻钢件的MT、RT、PT、UT应符合ASME B16.34 第8章或采购方自己的验收准则。 ?这些检验应在采购方现场见证的情况下,由阀门制造厂进行。 4)审查加工记录和无损检验记录(包括规定的RT记录). 4、阀门检验 1)制造厂应对所有的阀体、阀盖和密封件的铸件进行外观检验, 以保证符合MSS SP-55的规定。 2)制造厂应对每个阀门进行检验,以保证符合本标准和采购规 范。 3)所有的检验均应按根据相应标准编制的书面程序进行。 5、检验内容(此条参照SH3518规定) 1)阀体上应有制造厂铭牌:型号、公称压力、公称通径及制造厂 名称等标识。 2)质量证明文件:包括制造厂名称、出厂日期、产品名称、型号 及规格、公称压力、公称通径、适用介质及适用温度、依据的标准、检验结论及检验日期、出厂编号、检验人员及负责检验人员签章。 3)设计要求作低温密封试验的阀门,应有制造厂的低温密封试验 合格证明书。 4)铸钢阀门的MT和RT由供需双方协定,如需检验,厂方应按 合同要求的标准检验,并出具报告。

拉阀尔喷管沿程M数分布实验

《拉阀尔喷管沿程M数分布实验》 实验指导书 空气动力学与风洞实验室 2007年6月

拉阀尔喷管沿程M 数分布实验 一. 实验目的: 了解暂冲式超音速风洞的基本工作原理,掌握拉伐尔喷管产生超音速的流动特性,根据沿拉伐尔喷管各截面静压的测量值,确定沿喷管的M 数分布。 二. G1超音速风洞系统工作原理: 图1为G1超音速风洞系统原理图,G1超音速风洞是由气源和洞体两大部分组成。 气源部分由空气压缩机、油水分离器、单向阀、纯化器和储气罐组成。特别需要指出的是,气体经拉阀尔喷管到实验段是一个膨胀加速过程,气体到达实验段时的温度和密度会很低,此时若空气中含有水分和油的话,水汽就会凝结从而影响试验的精确性,而油分会增加这种凝结的危险性。所以油水分离器是超音速风洞致关重要的一个装置。 G1超音速风洞洞体部分由调压阀、稳定段、拉阀尔喷管、实验段、第二喉道和扩压段组成。 1. 调压阀:由于压缩空气不断的从储气罐中流出,气罐内的压力就要不断地下降,为 了保证稳定段内的总压P 0不变,使用调压阀调节气流的流通面积,使其逐步开大来满足稳定段总压的恒定。 2. 稳定段:经调压阀进入稳定段的气流是及不均匀的,气流中有许多旋涡存在。稳定 段的作用就是对这些不均匀气流进行调整。由于稳定段的截面尺寸是风洞洞体中最大的,因此气流进入稳定段后流速降低,另外稳定段内还装有蜂窝器和阻尼网,其作用是粉碎气流中的大旋涡从而使气流均匀。 3. 拉阀尔喷管:拉阀尔喷管是超音速风洞产生超音速气流的关键部件,见图1,它是一 个先渐缩后渐扩的管道装置,喷管的最小截面称为喉道,在喉道处气流达到音速。对于定常管流,流过任一个截面的流体质量都是相等的,即,)(常数C vA =ρ,式中密度ρ、速度v 和截面A 处于流管同一截面内,对C vA =ρ式取对数,再微分,得: 0=++A dA v dv d ρρ, (2-1) 由定常一维流动的欧拉运动方程: ρ/dp vdv -= (2-2) 及声速的微分形式:2/a d dp =ρ,(p 及ρ的变化规律为绝热等熵过程)合并为 v dv a v d 22-=ρρ 或 v dv M d 2-=ρρ 代入式(2-1)得: A dA v dv M =-)1(2 (M 为马赫数,a v M /=) (2-3) 式(2-3)即为一维可压缩流在变截面管道中等熵流动的基本关系式,该公式说明,在高速气流中,要使得流速增加,0/>v dv ,面积变化A dA /该增该减要看当时得M 数。如果管内气流流动是亚音速的(即M<1 ),式(2-3)的左侧系数为负,则应有 A dA /<0,即管截面应收缩。如果管内气流流动是超音速的(即M>1 ) ,式(2-3)的左侧系数为正,则应有A dA />0,即管截面应扩张。 而在音速截面处,M=1,应有dA=0。上述结果表明要想把亚音速气流加速成为超音速气流,管道结构必须是先收缩后扩张,这一点是产生超音速气流的必要条件。 4. 实验段:是安装模型进行试验的场所,实验段内模型试验区域的流场在方向上和数 值大小要很均匀。实验段两侧开有观察窗,在超音速试验中,常需要使用光学测量方法,所以观察窗须使用光学玻璃。在实验段侧壁上开有测压孔,用来测量实验段

6、拉阀试验

执行器的标定 在汽轮机第一次运行前或可能影响执行机构或阀门维修后应按下述步骤进行阀门的标定以确保调速器的标定与汽轮机调节阀一致。步骤如下: 1.在标定过程中,紧急停机触点输入必须闭合或跨接。(注意主汽门行程开关) 2、执行系统RESET指令。(按“RESET”键) 3、按调速器面板上的“Emergency Shutdown(紧急停机)”按纽。 4、按“ACT”键,然后按下翻键直到出现“Stroke Actuatou dsbled ,Steam Must be off”(确认主汽门已经切断了汽轮机的汽源) 按“YES”键(屏幕显示“Stroke to Min-Enabled, Mincurr Adjust *20.000”) 5、按“YES”键进入该方式或下翻箭头键转入所需的方式。 6.a Stroke to Min-Enabld, Min Curr Adjust *xxx.xx—按YES 键迫使执行机构输出至下限值。按上升或下降键来改变0%执行机构行程时的电流值。 6.b Stroke to Max-Enabld, Max Curr Adjust *xxx.xx—按YES 键迫使执行机构输出至上限值。按上升或下降键来改变100%执行机构行程时的电流值。 6.c Manually Adjust - Enabld, Stroke Valve xxx.xx—在该屏幕显示下按上升、下降键将以5% /秒的速率在0-100%之间改变阀门的输出电流。

7.当标定结束时,505/505E所显示的0-100%阀门位置必须等于 0-100%的实际阀门行程。按二次CLEAR键来保存更改值并退出标定方式。

防踹振阀门拉阀试验介绍与操作

工艺与设备化 工 设 计 通 讯 Technology and Equipment Chemical Engineering Design Communications ·95· 第45卷第8期 2019年8月 1 防踹振阀门拉阀试验的目的 当需要对压缩机执行喘振试验之前,必须对该压缩机组的防喘振阀门执行必要的拉阀试验,以尽可能全面地测定和掌握现场防喘振阀门的动作性能和响应速度。只有在防喘振阀门的动作性能和响应速度基本满足现场执行压缩机组喘振测试的要求时,才能够执行喘振试验。2 防踹振阀门拉阀试验的要求 如果防喘振阀门的动作性能和响应速度达不到现场执行压缩机组喘振测试的要求时,必须查找阀门的问题所在,以及正确执行一次有效的喘振试验时对防喘振阀门的性能要求。通过拉阀试验检测,防喘振阀门的性能达不到基本要求时,严禁执行压缩机喘振试验。必须对满足不了性能要求的防喘振阀门进行必要的处理与维护(必要时改进阀门配气管路),以使防喘振阀门达到执行压缩机喘振试验的性能要求;否则未来操作中可能因为防喘振阀门性能不满足要求而可能导致的设备损坏与生产问题,应取消喘振试验。3 防踹振阀门拉阀试验的注意事项 防喘振阀门通常属于高性能调节阀门。调节阀门主要分为液压型调节阀门、气动型调节阀门和电动型调节阀门三类。本拉阀试验主要应用于汽轮机拖动或者电机拖动的压缩机的液压型防喘振控制阀门和气动型防喘振控制阀门的综合性能检查与确认。电动调节阀门因为输出力(矩)不大、动作迟缓、丝杠容易卡涩、不能快速打开等原因,通常情况下不能用于精确的和对快速性有要求的应用场合,因此禁止在压缩机的防喘振控制与保护中使用电动调节阀门。4 防踹振阀门拉阀试验所需要的工具 执行拉阀试验所需工具主要为具有信号发生器功能的万用表或者多功能信号发生器,在拉阀过程中将万用表或者信号发生器的两只表笔直接连接在现场阀门定位器或者电气转换器的接线柱上。拉阀试验要求在现场通过操作万用表或者信号发生器的方式来实现,不能采取在控制室上位机画面上进行手动操作的方式来执行拉阀试验。5 防踹振阀门拉阀试验中的性能参数 拉阀试验中,主要关注的阀门性能参数包括阀门的开始开 点(%或 mA ) 、全开点(% 或 mA )、开始关点(%或 mA )、运动平滑性、25%阶梯打开性能、死区(%或 mA )、快 开时间(s )、快关时间(s )、执行机构类型(活塞、薄膜、弹簧、液压等)、阀门流量 特性(等百、线性、快开)、定位器(有、无)、位置反馈(Lvdt 、Rvdt 、开关触点等)。6 防踹振阀门拉阀试验的具体操作 6.1 开始开点 执行机构从全关位置(0%)开始运动打开时的输出电流 值(%或 mA ),以手指触摸阀杆最低位置并感受阀杆开始运动为准;开始开点的检测数值可以用于防喘振控制器的控制最小输出(LO_CLAMP )的设定。 6.2 全开点 执行机构在运动打开过程中达到全开位置(100%)时的输出电流(%或 mA );以 手指触摸阀杆最低位置并感受阀杆不再向打开方向运动为准;全开点的检测数值可以用于防喘振控制器的物理最大输出(OUT_HIGH )的设定。 6.3 开始关点 执行机构从全开位置(100%)开始向关闭方向运动时的输出电流值(%或 mA );以手指触摸阀杆最低位置并感受阀杆开始向关闭方向运动为准;开始关点的检测数值可以用于防喘振控制器的控制最大输出(HI_CLAMP )的设定。 6.4 全关点 执行机构在向关闭方向运动过程中达到全关位置(0%)时的输出电流值(%或 mA );以手指触摸阀杆最低位置并感受阀杆不再向关闭方向运动为准;全关点的检测数值可以用于防喘振控制器的物理最小输出(OUT_LOW )的设定。 6.5 运动平滑性 执行机构执行全行程连续打开和全行程连续关闭(通过万用表连续降低或增加输出电流 1%)的过程中,以手指触摸阀杆最低位置并感受阀门运动过程中的跟随性能和平滑性能,可能的定性结果是很好、好、一般、差、很差;运动平滑性检测结果可以反映出防喘振控制器能否投入自动运行并进行精确控制(例如在低负荷运行时的运行点骑线运行),如果检测结果是差或者很差,防喘振控制器则不能投入自动控制模式,或者自动控制效果将会很差。 6.6 25%阶梯打开性能 执行机构执行 25%阶梯打开动作,通过用万用表或者信号发生器 的 Step 功能瞬间阶梯性降低输出电流 4mA ,即执行 25%的阶梯打开动作;在 0%、25%、50%、75%开度上先后执行 4 次 25%阶梯打开动作,以眼睛观察阀门执行 25% 阶梯打开动作的执行性能,要求 25%阶梯打开动作不卡涩、不振荡、行程一致、运动快速平滑,可能的定性结果是很好、好、一般、差、很差,同时在执行 25%阶梯打开动作时用计时器进行计时;作为压缩机的防喘振控制阀门,在执行 25%阶梯打开性能实验时,要求在管道不带压状态时完成 25%阶梯打开动作的时间不超过 3 s ,在管道带压状态时完成 25%阶梯打开动作的时间不超过 4 s ;如果防喘振阀门的25%阶梯打开性能达不到这样的性能指标,应当慎做压缩机的现场喘振试验(此处也可以执行20%幅度的阶梯打开性能实验)。如果防喘振阀门的 25%阶梯打开性能达不到期望的性能指标,必须对防喘振阀门的配气管路进行整改,例如放大配气管路的尺寸、增加体积增压器等等。只有在防喘振阀门的 25%阶梯打开性能达到期望的性能指标后,才能够执行压缩机的现场喘振试验。 摘 要:介绍了防喘振阀门拉闸试验的目的、要求、注意事项及所需要的工具,并对防踹振阀门拉阀试验的具体操作进行简要描述。 关键词:防喘振;阀门;拉闸试验中图分类号:TH45 文献标志码:B 文章编号:1003–6490(2019)08–0095–02 Anti-vibration Valve Pull Valve Test Introduction and Application Operation Ning Jing Abstract :The purpose ,requirements ,precautions and tools required for the anti-surge valve pull test are introduced ,and the speci ?c operation of the anti-vibration valve pull valve test is brie ?y described. Key words :anti-surge ;valve ;pull test 防踹振阀门拉阀试验介绍与操作 宁?静 (中海石油化学股份有限公司,海南东方?572600) 收稿日期:2019–05–06作者简介: 宁静(1980—),男,湖北阳新人,助理工程师,主要从 事压缩机组的技术工作。

喷油实验、超速试验、拉阀实验

超速试验 操作控制器使汽轮机升速,在3180rpm以下时直接利用505E键盘ADJ键提升转速. 若危急遮断器不动作须继续提升转速,则需要同时按下F2键和ADJ键来升速,当转速达3270rpm时F2 键闪烁(表明转速达505内部超速保护值,此时若松开F2键则505E超速保护停机,若不松开则继续升速做机械超速试验)。 当转速升到3300~3360rpm范围内某一值时,危急遮断器飞锤应飞出,否则,应调整危急遮断器调节螺母。试验按电力部《汽轮机运行规程》应作三次。危急遮断器复位可不作严格考核,但不能过低。 当转速升至3390转,505强制输出停机信号,系统停机。 喷油试验 喷油试验在额定转速下进行,动作后接近开关发出信号,验证飞锤是否飞出。 具体如下: 第一、缓慢按下油路切换阀手柄并保持到试验结束。此时高压油通过油路切换阀直接进入下游保安油,解除了危急遮断油门,同时为喷油试验阀供油。 第二、顺时针旋下喷油试验阀。高压油进入危急遮断器,将撞击子压出,使危急遮断器油门脱扣。如图示所示。此时危急遮断器接近开关指示灯亮。 第三、逆时针旋出喷油试验阀,按下复位阀,将使危急遮断油门复位。此时,危急遮断器接近开关指示灯熄灭。 第四、缓慢松开油路切换阀,在线试验完毕。此试验主要验证危机遮器及其油门灵活不卡涩。 注意:试验完毕后才能松开油路切换阀,否则将引起跳机!

注意:接近开关发出24VDC脉冲信号 型号为LJ12A3-(2)4-Z/BY 24VDC PNP常开 拉阀试验 1.在标定过程中,紧急停机触点输入必须闭合或跨接。 2.执行系统RESET指令。(按“RESET”键) 3.按调速器面板上的“Emergency Shutdown(紧急停机)”按纽。 4.按“ACT”键,然后按下翻键直到出现“Stroke Actuatou dsbled ,Steam Must

阀门的检验及试验规定

阀门的检验及试验规定Last revision on 21 December 2020

目录 API Std 598-1996 阀门的检验和试验规定 一、适用范围 1.本标准适用于对闸阀、截止阀、旋塞阀、球阀、止回阀、蝶阀的检 查、检验,补充检验和压力试验的要求。 但经采购方与阀门制造厂商定,API598也可用于其它类阀门。 2.检查要求适用于由制造厂进行的检验和试验及采购方要求在制造厂内 进行任何补充试验。 试验要求的适用于在制造厂内进行的需要的和任选的压力试验。 3.本标准所规定的试验和检验如下: a.壳体试验 b.上密封试验 c.低压密封试验 d.高压密封试验 e.铸件的外观检验 f.高压气体壳体试验 二、检查、检验和补充检验 1、在阀门制造厂内的检查。 采购方将在订单中规定要在制造厂内检查阀门,并见证阀门的检验和试验,可自由进入制造厂内与其有关的任何部门。 2、在阀门制造厂外的检查 当采购方规定,检查包括在制造厂外制造的壳体部件时,应在制造 地接受采购方检查。 3、检查范围 检查范围可在订单中规定,除另外说明外,检查应限于下列各项。 1)在装配过程中对阀门进行检查,以保证符合订单中的规定,检查 可包括使用规定的无损检验方法。 2)现场见证需要和规定任选的压力试验和检验。 3)现场见证任何补充检验。

?各种补充检验仅在订单中规定时,并仅在规定范围内进行。 ?铸钢件或锻钢件的MT、RT、PT、UT应符合ASME 第8章或采购方自己的验收准则。 ?这些检验应在采购方现场见证的情况下,由阀门制造厂进行。 4)审查加工记录和无损检验记录(包括规定的RT记录). 4、阀门检验 1)制造厂应对所有的阀体、阀盖和密封件的铸件进行外观检验,以保 证符合MSS SP-55的规定。 2)制造厂应对每个阀门进行检验,以保证符合本标准和采购规范。 3)所有的检验均应按根据相应标准编制的书面程序进行。 5、检验内容(此条参照SH3518规定) 1)阀体上应有制造厂铭牌:型号、公称压力、公称通径及制造厂名称 等标识。 2)质量证明文件:包括制造厂名称、出厂日期、产品名称、型号及规 格、公称压力、公称通径、适用介质及适用温度、依据的标准、检验结论及检验日期、出厂编号、检验人员及负责检验人员签章。 3)设计要求作低温密封试验的阀门,应有制造厂的低温密封试验合格 证明书。 4)铸钢阀门的MT和RT由供需双方协定,如需检验,厂方应按合同 要求的标准检验,并出具报告。 5)设计文件要求进行晶间腐蚀试验的不锈钢阀门,制造厂应提供试验 合格证书。 6)阀门外观检查。 ?阀门运输时的开闭位置应按下列要求: o闸阀、截止阀、节流阀、调节阀、蝶阀、底阀—应处于全关闭位置。 o旋塞阀、球阀---应处于全开放位置。 o隔膜阀应牌关闭位置,且不可关得过紧。 o止回阀的阀瓣应关闭并予以固定。 ?阀门不得有损伤、缺件、腐蚀、铭牌脱落等现象,阀体内不得有脏污。 ?阀门两端应有防护盖,手柄或手轮操作应灵活轻便。 ?阀门为铸件时,其表面应平整光滑,无裂纹、缩孔、砂眼、气孔、毛刺等(阀门为锻件时,其表面应无裂纹、夹层、斑疤、缺 肩等)。 ?止回阀的阀瓣或阀芯动作应灵活准确,无偏心、移位或歪斜

抗折抗压试件的试验操作

电液式数显万能试验机 1、抗折抗压试件的试验操作: 1.1按“菜单”键,液晶屏进入操作功能选择状态。输入“1”选择“抗压抗折试验”按“确认”键进入界面。 1.2输入相应的序号、龄期,按“确认”键进入界面。 1.3输入所要试验试件尺寸的对应数字,按“确认”键。 1.4放好试件,升降丝杆使上压板不接触试件为限,开启试验机,关闭回油阀打开送油阀,当油缸缓缓上升,按“清零”键清除皮重。按一定加荷速率进行加载直至试块破裂。关闭送油阀、打开回油阀进行卸载。如发现刚才压的试块数据不对时,可按“删除”键清除刚压的试块检测数据。 1.5等待测力仪力值显示屏自动清零后,放好第二块试块,重复第三步进行操作。 1.6当用户压完一组试件,屏幕提示请按打印键,按打印机“打印”当前一组试验结果,如用户只压完一组试件中的两块或一块也可按“打印”键强制打印。(如面积代码为“7”必须做完6块试件屏幕才提示请按打印键“打印”结果)。 1.7做完一组试块后,序号将自动加1,如果试件的类型不变,用户可重复第5步继续做。如想更改试件类型请按“复位”键后重复第2步,重新设定序号、龄期,以及试件的型号。 注:当选砖块抗折时必须输入长度,宽度,高度。 2、抗拉试验操作

择“抗拉试验”按“确认”键进入界面。 2.2输入相应的编号、试件根数后按“确认”键进入试样类型的选择。 2.3输入试件类型后按“确认”键进入试样类型选择。 2.4输入试件“直径”后,按“确认”键。 2.5夹好试件,开启试验机,启动油泵电机关闭回油阀,打开送油阀,当油缸缓缓上升,按“清零”键清除皮重。按一定加荷速率进行加载直至试件断裂。关闭送油阀、打开回油阀进行卸载。 2.6试件断裂后显示抗压强度、上屈服、下屈服。 2.7屏幕提示请按打印键,按打印机“打印”当前一组试验结果。注:引伸计用法(控制器必须具有引伸计功能) 2.8在待机界面。按“位移/变形”键,原显示“位移”变为显示“变形”,拨动引伸计,变形应有所变化。 2.9按“抗拉试验”的操作方法,“输入编号”,“选择试件类型”,进入试验界面。 2.10夹好钢筋,装好引伸计,引伸计务必夹牢。 2.11当仪表屏出现“请取引伸计”时快速去下引伸计。 2.12继续加载直至钢筋断裂。 2.13仪表屏显示RPO.2数值。 3、抗折抗压试件检测结果数据查询 编号查询方式:

拉力试验操作规程

拉力试验操作规程 1范围:本规程规定了金属材料的试验方法、试验要求、试样尺寸及测量方法、试验设备、具体的操作步骤、测定结果数值修约和试验报告及常见故障原因分析、排除方法。 2原理:试验系用试验机拉伸试样,一般拉至断裂,根据需要测试出一项或几项力学性能。除非另有规定试验温度一般在10℃-35℃范围内进行。 3 试样的制备 3.1试样的制备应按照相关产品规定或按照GB/T2975的要求制取,铸造试样应在其夹持端和平行长度之间以过渡弧连接,此弧的过渡半径的尺寸很重要。 3.2形状与尺寸:试样的形状,横截面可以为圆形、矩形、环形等,根据实际一般为圆形试样,尺寸为20mm、10mm、5mm。(国际标准) 3.3试样的测量及横截面积的计算:应根据测量的原始尺寸计算原始横截面积,测量尺寸应准确到±0.5%,圆形试样应在标距的两端及中间三处两个相互垂直的方向测量直径,取算术平均值,取用三处测得的最小横截面积,按照以下公式计算: S0=(1/4)×3.14×D2 3.4试样原始标距与原始截面积有L0=k√S0关系的称谓比例试样,国际规定比例系数K值为5.65,原始标距应不小于15mm. 4 试验设备的准确度 4.1试验机应按照GB/T16825进行检验,并应为1级或优于1级准确度,试验机测力范围应能满足要求。

4.2试验机的操作 4.2.1度盘选择 根据试样的尺寸对试验力做出最大估计,以便选用相应的测量范围得到相应的准确数据,以不超过每级度盘量程的80%以下即可。 4.2.2砣的选用砣分A、B、C三种, A: 0-60KN A+B:0-150KN A+B+C:300KN 4.2.3接通电源, 按“电源”按钮,指示灯亮,根据试样尺寸选择测量范围,正确选择挂砣。 4.2.4调整零点 先开动油泵,打开送油阀,工作台面上升一段距离(5-10mm),可以转动推杆直到指针正好指零,每次试验前必须调零,减小读数误差。 4.2.5将试验的一端夹持于上钳口上,调整一下零点。 4.2.6将横梁钳口升降到适当的高度,将试样另一端夹持于下钳口。 4.2.7按试验要求选择合适的加荷速度,缓慢拧开送油阀进行试验。 4.2.8试样断裂后,关闭送油阀,停止油泵工作,取下断裂试样。 4.2.9打开回油阀,将从动针拨会零点。 5 抗拉强度的计算 从测力度盘读取试样断裂时的最大力,最大力除以试样原始横截面积S0,得到抗拉强度.举例如下: (80KN×1000) / 314m2 =254.8N/mm2=254.8Mpa 6 数据处理

安全阀整定试验措施

山东沾化热电有限公司 锅炉安全阀整定试验措施 ( A版/0) 编制: 审核: 批准: 山东电力研究院 山东中实易通集团股份有限公司 2005年5月

锅炉安全阀整定试验措施 1、试验目的 沾化电厂2 150MW机组采用2台上海锅炉厂生产的SG-480/13.7-M776型超高压自然循环锅炉,所配用的安全阀共9只。采用美国CROSBY公司的弹簧式安全阀3只,布置在汽包两端及过热器出口集箱上,采用上海动力设备有限公司阀门公司生产的弹簧全启式安全阀,布置在再热器进出口集箱上,各安全阀的规格、型号见表1。为保证机组安全,在机组投运之前须做热态校验和整定。 2、编制依据 2.1《火力发电厂基本建设工程启动及竣工验收规程》(电力工业部,1996年版) 2.2《火电工程启动调试工作规定》(电力工业部,1996年版) 2.3《火电工程调整试运质量检验及评定标准》(电力工业部,1996年版) 2.4《电业安全工作规程》(热力和机械部分) 2.5 制造和设计部门图纸、设备安装及使用说明书 2.6 安全阀制造厂家提供的说明书 3、试验条件及组织 3.1在汽包和过热器上口装设0—25MPa压力表各一块,再热器冷热段各装设0—10MPa 压力表两块,压力表精度0.4级,压力表应经校验合格,在升压过程中与主控室压力表相对照。 3.2搭设好必要的脚手架并有充足的照明。 3.3准备好安全阀专用液压整定工具和其它常用工具。 3.4调试现场和通道清理干净。 3.5安全阀整定时的通讯工具及耳塞要齐全。 4、调试方法及步骤 4.1试验开始,当达到要求的蒸汽压力,进行安全阀的整定之前,抬动手杆让每一个全阀打开,把有可能损坏阀门的外来杂物吹出阀门。 4.2为保证机组安全,在安全阀整定前应先调试好电动泄放阀。安全阀整定时,按先高后低的顺序依次进行汽包、过热器、再热器安全阀的整定。 4.3整定压力试验的方法是由提高系统压力并使阀门发生起跳来完成的,从而确定阀的整定压力点和回座压力,为了避免多次升降系统压力,应用厂家专用液压整定工具。

各类阀门检验和试验操作指导书

各类阀门检验和试验操作指导书 一.阀门的检验和试验 1.阀门检验的一般要求 ?阀门必须具有制造厂铭牌,标明阀门型号、公称压力、公称通径,工作温度,工作介质和出厂日期等。公称直径大于、等于50mm的阀门,在阀体上必须铸造有公称通径、公称压力、介质流向和制造厂名或商标。在安全阀的铭牌上还应有下列标志: ①阀门设计的允许最高工作温度; ②整定压力; ③依据的标准号; ④制造厂的基准型号; ⑤额定排量系数或对于基准介质的额定排量; ⑥流道面积; ⑦开启高度; ⑧超过压力百分数; ⑨制造单位名称,制造注册证编号; ⑩检验合格标记,监检标记;出厂日期。 阀门质量证明书应包括如下内容: ——制造厂名称和出厂日期; ——产品名称、型号及规格: ——公称压力、公称通径、适用介质和温度: ——依据标准、检验结论和检验日期; ——出厂编号; ——剧毒、可燃介质管道阀门试验证明文件。 合金钢阀门应逐号进行光谱分析并作标识。 设计要求作低温密封试验或材料晶间腐蚀试验的阀门,应有制造厂的低温密封性试验或材料晶间试验合格证明书。安全阀的质量证明书中除铭牌中的内容外,还应有检验报告,监检证书和其他特殊要求的资料。 ?对新到货或库存阀门,其关闭件位置应符合下列要求: ①闸阀、截止阀、节流阀、调节阀、蝶阀、底阀等阀的关闭件应处于全关闭的位置; ②旋塞阀、球阀的关闭件应完全处于全开启位置,以防止灰尘沾染密封面; ③隔膜阀应为关闭位置,但不可关得过紧,以防止损坏隔膜; ④止回阀的阀瓣应关闭并予以固定。 阀门内应无积水。锈蚀、脏污、油漆脱落和损伤等缺陷,阀门两端应有防护盖保护。 ?铸件表面应平整光滑、无缩孔、毛刺、粘砂、夹砂、鳞屑,裂纹等缺陷。如订货合同对阀门壳体有无损检测要求时,制造厂应提供有关检测报告。锻制加工表面应无夹层、重皮、裂纹、斑疤、缺肩等缺陷。 焊接连接的阀门,其焊接坡口应按规定进行表面无损检测,不得有裂纹等缺陷。具体检查比例为:标准抗拉强度δ≥540MPa的钢材和Cr—Mo低合金钢材制造的阀门应100%检查;设计温度低于或等于-29℃的非奥氏体不锈钢制阀门应抽查5%。 法兰连接的阀门,其法兰密封面不得有严重锈蚀和径向划痕。用钢圈连接密封的阀门,钢圈槽应光滑,不得有缺陷。钢圈与槽配合要严密。 (4)衬里阀门应检查内部衬里的完好状况,不得有分层、起鼓、裂纹、老化等现象。用电火花检漏仪检查不应有被击穿的漏点。 (5)阀门的手柄或手轮应无裂纹和其他缺陷,阀杆的全闭位置应有余量且操作灵活轻便,不得有卡阻现象。楔形闸阀的闸板应有足够的磨损行程。弹簧式安全阀应有铅封,杠杆式安全阀应有重锤的定位装置。