叉车全液压制动系统

叉车液压系统设计

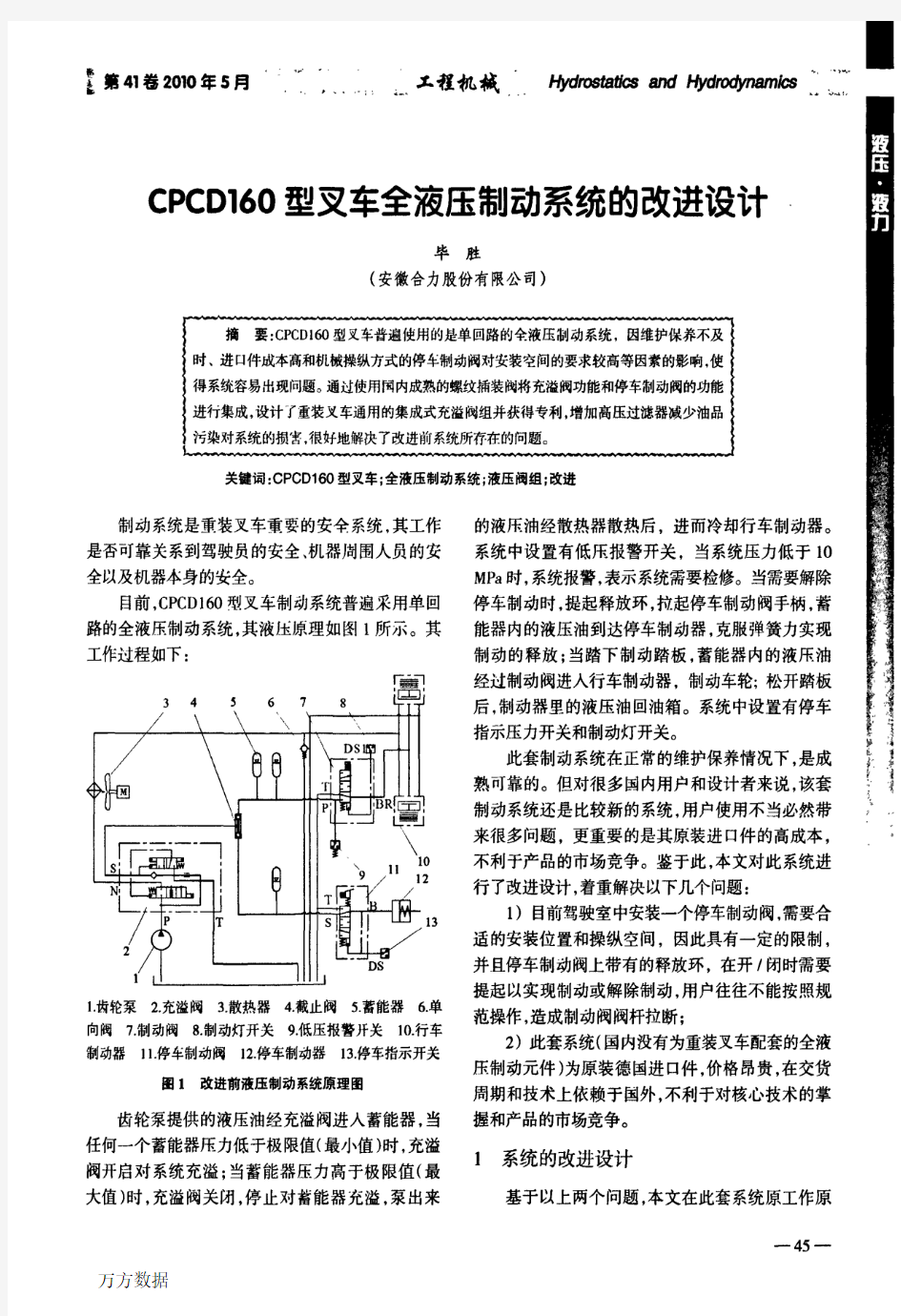

液压课程设计 设计说明书 设计题目:叉车液压系统设计 机械工程学院 机械维修及检测技术教育专业 机检3333班 设计者: 指导教师: 2013年12月27日

课 程 设 计 任 务 书 机械工程 学院 机检 班 学生 课程设计课题: 叉车液压系统设计 一、课程设计工作日自 2013 年 12 月 23 日至 2013 年 12 月 27 日 二、同组学生 三、课程设计任务要求(包括课题来源、类型、目的和意义、基本要求、完成时 间、主要参考资料等): 1.目的: (1)巩固和深化已学的理论知识,掌握液压系统设计计算的一般步骤和方法; (2)正确合理地确定执行机构,运用液压基本回路组合成满足基本性能要求的、高效的液压系统; (3)熟悉并运用有关国家标准、设计手册和产品样本等技术资料。 2.设计参数: 叉车是一种起重运输机械,它能垂直或水平地搬运货物。请设计一台X 吨叉车液压系统的原理图。该叉车的动作要求是:货叉提升抬起重物,放下重物;起重架倾斜、回位,在货叉有重物的情况下,货叉能在其行程的任何位置停住,且不下滑。提升油缸通过链条-动滑轮使货叉起升,使货叉下降靠自重回位。为了使货物在货叉上放置角度合适,有一对倾斜缸可以使起重架前后倾斜。已知条件:货叉起升速度1V ,下降速度最高不超过2V ,加、减速时间为t ,提升油缸行程L ,额定载荷G 。倾斜缸由两个单杠液压缸组成,它们的尺寸已知。 3.设计要求:

(1) 对提升液压缸进行工况分析,绘制工况图,确定提升尺寸; (2) 拟定叉车起重系统的液压系统原理图; (3) 计算液压系统,选择标准液压元件; (4) 对上述液压系统中的提升液压缸进行结构设计,完成该液压缸的相关计算和部件装配图设计,并对其中的1-2非标零件进行零件图的设计。 4.主要参考资料: [1] 许福玲.液压与气压传动.北京:机械工业出版社,2001.08 [2] 陈奎生.液压与气压传动.武汉:武汉理工大学出版社,2001.8 [3] 朱福元.液压系统设计简明手册.北京:机械工业出版社,2005.10 [4] 张利平.液压气动系统设计手册.北京:机械工业出版社,1997.9 指导教师签字:邓三鹏系主任签字:邓三鹏

静液压传动工程机械的制动系统

静液压传动工程机械的制动系统 摘要国内外研制和应用静液压传动的工程机械越来越多,本文简要介绍了其制动系统的特点、类型,分析了不同工况下制动系统的作用以及不同制动系统的应用范围。 关键词:静液压传动工程机械制动系统 根据技术要求及通行安全,采用静液压传动的工程机械与常规机械一样,需要具备行走制动、停车制动和应急制动等3套制动系统。它们的操纵装置必须是彼此独立的。 1 行车制动系统 行车制动系统应能在所以运行状态下发挥作用。它首先用以使运动中的车辆减速,继而在必要时使车辆完全停止运动处于静止状态。对行走制动系统的要求是:第一,在车辆运动的整个速度范围内均能产生足够的制动阻力,使车辆减速直至停车;第二,具有足够的耗能或贮能容量来吸收车辆的动能;第三,行走制动装置的作用必须是渐进的;第四,行走制动系统的操纵功能必须是独立的,不应受其它正常操纵机构的影响,不能在离合器分离或变速器空档时丧失制动能力。从原则上说,凡是能完全满足上述要求的装置,均可用于行走制动系统。行走制动是使用最频繁的制动装置,一般称为主制动系统。 现代工程机械行走制动系统除普遍采用带有较大容量的制动盘、鼓等摩擦式机械制动器作为主执行元件外,也越来越多地利用发动机排气节流、电涡流、液涡流等作为辅助的吸能装置。后几种装置的优点是本身没有产生磨损的元件,能更好地控制减速力(矩),从而减少主制动元件(刹车盘、片等)的磨损和延长其使用寿命。但它们的制动力都与行走速度有关,一般无法独立使车辆完全停止,只能作为辅助制动装置(缓速装置)来使用。 静液压传动系统由连接在一个闭式回路中的液压泵和液压马达构成。对这种传动装置所选用的泵和马达,除了有与一般液压元件相同的高功率密度、高效率、长寿命等性能要求外,还要求两者均能在逆向工况下运行,即在必要时马达可作为泵运行,泵可成为马达运行,使整个系统具备双向传输功率或能量的能力。这样当泵的输出流量大于马达在某一转速下需要的流量时,多余的流量就使马达驱动车辆加速,而加速力的反作用力通过马达使入口压力升高,液压能转化为车辆的动能增量;反之,如调节变量泵的排量使其通过流量不敷于马达的需求时,马达出口阻力增大,在马达轴上建立起反向扭矩阻止车辆行驶,车辆动能将通过车轮反过来的驱动马达使其在泵的工况下运行,并在马达出油口建立起压力,迫使泵按马达工况拖动发动机运转,车辆的动能将转化为热能由发动机和液压系统中的冷却器吸收并耗散掉。由于静液压传动系统产生的阻力(矩)原则上只取决于系统压力和马达排量而与行走速度无关,所以这种系统既能象上述“缓速器”那样使车辆减速,又能使其完全停止运动,不仅能满足行走制动全部功能要求,而且在制动过程中没有元件磨损且可控性良好。因此,静液压传动系统本身完全可以作为行走制动装置使用。装有静液压传动系统的车辆一般无须另行配置机械制动器,但系统中不能有驾驶员可随意操纵的使功率流中断的装置(如液压系统中的短路阀、马达与驱动之间的离合器或机械换

全液压制动阀介绍

一种全新的全液压制动系统介绍 1、技术背景 工程机械制动系统是行走机械的关键部件。现有行 走类工程机械大都采用气/液助推制动系统,即以压缩 空气作为助推介质,通过一气液增压缸(俗称加力 器),将制动总泵内制动液增压后送入制动分泵实施 制动,属于双流体(气体液体)制动,该系统技术成 熟,价格低廉,在国内应用广泛。但同时也存在不可 避免的缺陷:需单独的压缩气源,元件数量多,且尺 寸较大需气液两套管路,排气时噪声大,液压管路内易进入空气而造成制动不灵等故障。近年来,国外的主要装载机厂商(如卡特、小松)对其主机制动系统进行全面改造,采用全液压制动系统,其原理是以液压油作为一介质,传递制动力,借用装载机液压系统作为其动力油源,通过液压控制元件,直接将压力油送至制动分泵实施制动,解决了气液助推制动系统的上述不足,成为今后轮式工程机械制动系统发展方向,是目前气动、气液制动系统工程及元件理想的替代产品。 一种用于工程机械的全液压制动阀,其特点是利用工作系统的油液进行全制动系统控制。主要由充液系统、保压系统、管路防爆系统、双路制动系统、紧急制动系统、动力切断系统和止回阀及各连接制动器的油口和信号接口。其优点在于一个阀包含了整个制动系统。从而简化了工程机械的全液压制动系统元件的安装和管路连接。该阀能完成优先充液、系统保压、制动压力输出、动力切断和多重保护等功能。 2、工作原理如下,

全液压制动系统主要由充液系统、保压系统、管路防爆系统、双路制动系统、紧急制动系统、动力切断系统和止回阀及各连接制动器的油口和信号接口等组成。具体工作原理如下: 从油泵来油首先进入充液阀P口,通过滤芯2、单向阀3、压力调节阀4,到畜能器6。在畜能器6内的压力没有达到压力调节阀4设定压力时,充液阀1的后腔被封闭,阻止了油液流向下一个回路N,油液通过单向阀3进入畜能器6。双路制动阀7没有踏下工作时,a回路是封闭的,此时畜能器6被充压。当畜能器内的压力达到压力调节阀4的开启压力时,压力调节阀的调压前腔的压力推动阀芯使充液阀的后腔与回油腔相通,充液阀后腔的压力下降,进油口P处的压力就推动充液阀芯后腔的弹簧,打开另一路油口N,油液流向下一个工作装置。畜能器的油液由于有进油单向阀3和压力调节阀4作用而封闭,在畜能器6中形成保压。

汽车电子液压制动系统

汽车电子液压制动系统 自汽车诞生以来,车辆制动系统在汽车的安全方面就一直扮演着至关重要的角色。传统汽车制动系统主要由制动踏板、真空助力器、总泵(主缸) 、分泵(轮缸) 、制动鼓(或制动盘) 及管路等构成。随着机电技术的发展,目前出现了称为“电子液压制动系统”的新技术,已经应用在中高级轿车上 EHB系统主要由制动踏板单元、电子控制单元(ECU)、液压控制单元(HCU)以及一系列的传感器组成。 1.制动踏板单元 包括踏板感觉模拟器、踏板力传感器或/和踏板行程传感器以及制动踏板。踏板感觉模拟器是EHB系统的重要组成部分,为驾驶员提供与传统制动系统相似的踏板感觉(踏板反力和踏板行程),使其能够按照自己的习惯和经验进行制动操作。踏板传感器用于监测驾驶员的操纵意图,一般采用踏板行程传感器,采用踏板力传感器的较少,也有二者同时应用,以提供冗余传感器且可用于故障诊断。图3为大陆特威斯生产

电子制动踏板单元。 2.液压控制单元(HCU) 制动压力调节装置用于实现车轮增减压操作,图4为大陆特威斯带ECU的EHB的液压控制单元(HCU)。 HCU中一般包括如下几个部分: 独立于制动踏板的液压控制系统一该系统带有由电机、泵和高压蓄能器组成的供能系统,经制动管路和方向控制阀与制动轮缸相连,控制制动液流入/流出制动轮缸,从而实现制动压力控制。 人力驱动的应急制动系统一当伺服系统出现严重故障时,制动液由人力驱动的主缸进入制动轮缸,保证最基本的制动力使车辆减速停车。 平衡阀一同轴的两个制动轮缸之间设置有平衡阀,除需对车轮进行独立制动控制的工况之外,平衡阀均处于断电开启状态,以保证同轴两侧车轮制动力的平衡。 3.传感器 包括轮速传感器、压力传感器和温度传感器,用于监测车轮运动状态、轮缸压力的反馈控制以及不同温度范围的修正控制等。 图5所示为博世公司发布的一种关于EHB系统的专利,系统带有踏板感觉模拟装置,一套采用液压伺服控制的行车制动系统和一套人力操纵的应急制动系统,其中,液压伺服系统控制四个车轮的压力,而人力应急制动系统只能控制两个前轮。系统共有14个电磁阀,均为二位二通阀。 正常的行车制动中,当制动灯开关被触发时,电控单元判定制动发生,由踏板行程传感器感知驾驶员制动意图,进而通电关闭隔离阀,在人力作用下从制动主缸输出的制动液进入踏板感觉模拟 EHB 的结构和工作原理 电子液压制动系统( Elect ro2Hydraulic BrakeSystem ,简称EHB) 是在

手动液压叉车设计说明书

手动液压叉车课程设计设计报告 课程:专业综合实践 班级:机自3093 学院:机械工程学院 指导老师:吴彦农 设计:王晓波王彬谷泓毅 日期:2012.12.30

叉车设计摘要 叉车是物流系统中最常用的装卸、搬运设备。本文介绍了世界范围内叉车的市场,叉车发展趋势以及叉车的结构特点,了解液压起重机械设计的主要参数:根据液压起重机械的特点,设计液压手动叉车参数有:起重量、跨距、幅度起重高度、各机构的工作速度及起重机各机构的工作类型。叉车的主要参数首先由使用单位根据生产需要提出,具体数字应按国家标准或工厂标准来确定,同时也要考虑到制造厂的现实生产条件。因此,在确定参数时应当进行调查研究,充分协商和慎重确定。 现代叉车技术发展的主要趋势是充分考虑舒适性、安全可靠性和可维护性,产品专业化、系列多样化,大量应用新技术,完善操控系统,重视节能和环保,全面提升产品的性能和品质。 通过对国际国内叉车造型设计的现状分析运用工业设计的理论和方法,研究了叉车造型设计的要素及设计原则:造型要求简洁明快、线条流畅,以体现车身的力度感与坚实稳重的感;色彩.力求单纯,给人以轻松、愉悦的感觉,主色调以明度较高的黄色、橙色为宜;车身前后左右要求有宽大的玻璃,仪表具有良好的可读性。研究结果对叉车设计具有重要的实际指导意义。 关键词:叉车;载重;提升机构 第 1章绪论 1.1课题发展现状和前景展望 叉车是应用十分广泛的流动式装卸搬运机械,是物料搬运机械(国外称为工业车辆或地面运输车辆)的一种,是实现物流机械化作业,减轻工人搬运劳动强度,提高作业效率的主要工具。叉车又名铲车、万能装卸车或自动装卸车。它是由在无轨底盘上加装专用装卸工作装置构成的。叉车具有通用性强、机动灵活、活动范围大等特点,所以它广泛用于车站、港口码头、机场、仓库以及工矿企业等部门,用来实现机械化装卸、堆垛和短距离运输,是物流系统不可缺少的机械设备。而叉车中进行装卸作业的直接工作的装置是叉车起重系统,货物的卸放、堆垛最终都是由其完成的,所以它是叉车最重要的组成部分。在我国国民经济的发展中,各行各业对叉车的需求量逐年增加。据国家权威机构研究预测,在今后几年我国叉车年需求量将超过15万台。叉车产业市场潜力巨大,发展前景广阔。 1.2课题主要内容和要求 实验室提供液压千斤顶,螺旋千斤顶实物样品,要求参照其工作原理设计用于较重货物的装卸、移动的省力工具,通过3维CAD软件进行设计,产生主要零件的工程图,总装配图,工程图要有公差粗糙度要求,热处理要求,材料要求,编制主要零件的工艺过程卡。 1.3研究方法、步骤和措施

液压制动系统实训指导书..

液压制动系统实验台 第一章产品介绍 一.产品简介 实验台采用桑塔纳3000轿车制动系统组成,主要包括前刹车总泵,后刹车总泵,制动总泵、真空助力器、制动盘、制动钳、前轮牛腿总成,油压表,可移动台架等,全面真实展示了汽车制动系统的组成结构和工作过程。 二.产品功能 1.采用真实的汽车制动部件,能够通过实物让学员认识制动系统的组成和结构。 2.通过实物让学员清楚的了解制动系统的油路分类及走向。踩下制动踏板可以看前后制动轮的液压压力的变化,从而更清楚的了解制动系统的工作原理。 3.配置真空泵,模拟发动机真空,使制动轻便灵活。 4. 实现汽车液压制动系统拆装与元件检修实训操作。

第三章实验台架实训项目 3. 1.液压制动系统组成结构和工作原理认知实习; 3. 1.1制动系统功用 制动系统是利用与车身(或车架)相连的非旋转元件和与车轮(或传动轴)相连的旋转元件之间的相互摩擦来阻止车轮的转动或转动的趋势。其作用是:使行驶中的汽车按照驾驶员的要求进行强制减速甚至停车;使已停驶的汽车在各种道路条件下(包括在坡道上)稳定驻车;使下坡行驶的汽车速度保持稳定。 3. 1.2制动系统的结构特点 该制动系统采用H型分布双管路真空助力液压制动系统(即前后轮分开独立控制)。 系统包括了行车制动及驻车制动两套制动装置。其中前轮采用盘式制动器,后轮采用鼓式制动器,驻车制动器组合在后轮鼓式制动器上。伺服系统采用高效能真空助力器和双管路液压制动主缸。 1.H型分布双管路制动管路 利用彼此独立的双腔制动主缸,通过两套独立管路,分别控制两桥的车轮制动器,当一套管路失效时,另一套管路仍能保持一定的制动效果,制动效能低于正常时的50%,从而提高了汽车制动的可靠性和行车安全性。工作示意如下图:

叉车液压系统设

叉 车 液 压 系 统 设 计 目录 1.1概述 (2) 1.1.1叉车的结构及基本技术 (2) 1.2液压系统的主要参数 (4) 1.2.1提升缸的设计: (4) 1.2.2系统工作压力的确定 (6) 1.2.3液压系统原理图的拟定 (6)

123.1起升回路的设计 (6) 123.2倾斜装置的设计 (8) 1.2.4提升液压缸的工况分析: (9) 1.2.5方向控制回路的设计 (10) 1.2.6油路设计 (11) 1.2.7液压阀的选择 (12) 1.2.8液压泵的设计与选择 (13) 1.2.9管路的尺寸 (13) 1.3油箱的设计 (14) 1.3.1系统温升验算 (14) 1.3.2其他辅件的选择 (14) 1.4设计经验总结 (15) 参考文献 (15) 叉车工作装置液压系统设计 叉车作为一种流动式装卸搬运机械,由于具有很好的机动性和通过性,以及很强的适应性,因此适合于货种多、货量大且必须迅速集散和周转的部门使用,成为港口码头、铁路车站和仓库货场等部门不可缺少的工具。本章以叉车工作装置液压系统设计为例,介绍叉车工作装置液压系统的设计方法及步骤,包括叉车工作装置液压系统主要参数的确定、原理图的拟定、液压元件的选择以及液压系 1.1概述 叉车也叫叉式装卸机、叉式装卸车或铲车,属于通用的起重运输机械,主要用于车站、仓库、港口和工厂等工作场所,进行成件包装货物的装卸和搬运。叉车的使用不仅可实现装卸搬运作业的机械化,减轻劳动强度,节约大量劳力,提高劳动生产力,而且能够缩短装卸、搬运、堆码的作业时间,加速汽车和铁路车辆的周转,提高仓库容积的利用率,减少货物破损,提高作业的安全程度。 1.1.1叉车的结构及基本技术 按照动力装置不同,叉车可分为内燃叉车和电瓶叉车两大类;根据叉车的用途不同,分为普通叉车和特种叉车两种;根据叉车的构造特点不同,叉车又分为直叉平衡重式叉车、插腿式叉车、前移式叉车、侧面式叉车等几种。其中直叉平衡重式叉车是最常用的一种叉车。 叉车通常由自行的轮式底盘和一套能垂直升降以及前后倾斜的工作装置组成。某型号叉车的结构组成及外形图如图3-1所示,其中货叉、叉架、门架、 起升液压缸及倾斜液压缸组成叉车的工作装置。

手动液压叉车设计说明书

手动液压叉车设计说明书 淮阴工学院 手动液压叉车课程设计设计报告 课程: 专业综合实践班级: 机自3093 学院: 机械工程学院指导老师: 吴彦农设计: 王晓波王彬谷泓毅日期: 2012.12.30 1 - 1 - 淮阴工学院 叉车设计摘要 叉车是物流系统中最常用的装卸、搬运设备。本文介绍了世界范围内叉车的市场,叉车发展趋势以及叉车的结构特点,了解液压起重机械设计的主要参数:根据液压起重机械的特点,设计液压手动叉车参数有:起重量、跨距、幅度起重高度、各机构的工作速度及起重机各机构的工作类型。叉车的主要参数首先由使用单位根据生产需要提出,具体数字应按国家标准或工厂标准来确定,同时也要考虑到制造厂的现实生产条件。因此,在确定参数时应当进行调查研究,充分协商和慎重确定。 现代叉车技术发展的主要趋势是充分考虑舒适性、安全可靠性和可维护性 ,产品专业化、系列多样化,大量应用新技术,完善操控系统,重视节能和环保 ,全面提升产品的性能和品质。 通过对国际国内叉车造型设计的现状分析运用工业设计的理论和方法,研究了叉车造型设计的要素及设计原则:造型要求简洁明快、线条流畅,以体现车身的力度感与坚实稳重的感;色彩(力求单纯,给人以轻松、愉悦的感觉,主色调以明度较高的黄色、橙色为宜;车身前后左右要求有宽大的玻璃,仪表具有良好的可读性。研究结果对叉车设计具有重要的实际指导意义。

关键词:叉车;载重;提升机构 第 1章绪论 1.1课题发展现状和前景展望 叉车是应用十分广泛的流动式装卸搬运机械,是物料搬运机械(国外称为工业车辆或地面运输车辆)的一种,是实现物流机械化作业,减轻工人搬运劳动强度,提高作业效率的主要工具。叉车又名铲车、万能装卸车或自动装卸车。它是由在无轨底盘上加装专用装卸工作装置构成的。叉车具有通用性强、机动灵活、活动范围大等特点,所以它广泛用于车站、港口码头、机场、仓库以及工矿企业等部门,用来实现机械化装卸、堆垛和短距离运输,是物流系统不可缺少的机械设备。而叉车中进行装卸作业的直接工作的装置是叉车起重系统,货物的卸放、堆垛最终都是由其完成的,所以它是叉车最重要的组成部分。在我国国民经济的发展中,各行各业对叉车的需求量逐年增加。据国家权威机构研究预测,在今后几年我国叉车年需求量将超过15万台。叉车产业市场潜力巨大,发展前景广阔。 1.2课题主要内容和要求 实验室提供液压千斤顶,螺旋千斤顶实物样品,要求参照其工作原理设计用于较重货物的装卸、移动的省力工具,通过3维CAD软件进行设计,产生主要零件的工程图,总装配图,工程图要有公差粗糙度要求,热处理要求,材料要求,编制主要零件的工艺过程卡。 1.3研究方法、步骤和措施 1 - 2 - 绘制零件图完成设计说拆卸零件完成装配图 明书 淮阴工学院 第二章参考图例及设计参数 2.1参考图形

叉车制动系统常见故障诊断与排除

叉车底盘维修工艺 一制动系统的故障及维修 叉车真空增压液压制动系统主要由制动踏板、制动总泵、真空增压器、制动分泵、车轮制动器和管路组成。其工作原理如下:制动力通过踏板和联动机构作用于制动总泵,使其出口产生具有一定压力的液流;该液流进入真空增压器后压力进一步增加,最终经管路传至制动分泵;制动分泵产生推力将制动蹄片向两边张开,蹄片紧贴制动毂便产生制动力。 叉车制动系经常出现制动失灵、制动效果不良、制动跑偏和制动拖滞等4 种故障,其诊断方法分别叙述如下。 1.制动失灵 表现为制动时叉车不能实现减速或停车。其诊断与排除方法如下: 若连续踩踏几下制动踏板,踏板不升高并感到无阻力,应先检查制动总泵是否缺少制动液。如缺少应添加同型号制动液,并排除管路空气;如不缺少,则检查各制动管路是否有泄漏或损坏,并视情修复或更换。 踩下制动踏板,如无联动感,则可能是踏板至制动总泵的连接脱开,应检查连接机构并连接好。 若踩下制动踏板,虽感到有一定阻力,但踏板位置保持不住,明显下沉,且总泵有漏液或喷液现象,其原因多为制动总泵密封件破裂。应分解制动总泵,更换总泵密封件。 如上述检查均正常,则可能是总泵密封件失位,此时应分解制动总泵,更换同型号的总泵密封件。 2.制动效果不良 此故障有3种现象:一是踩踏几次脚制动踏板,叉车不能减速停车;二是踩踏时踏板高度正常,但感觉踩踏无力,不能立即停车;三是踩踏板时感觉踏板高、硬甚至反弹,但制动效果不良。对此故障诊断与排除方法如下: 如连续踩几下制动踏板,踏板逐渐升高,且升高后不抬脚继续往下踩,能感觉到踏板有弹力,可松开踏板稍停一会儿再踩,若仍然如此即为制动系统内有空气,应予排气。

叉车工作装置液压系统设计

叉车工作装置液压系统设计 1 提升装置的设计 根据设计条件,要提升的负载为2100kg ,因此提升装置需承受的负载力为: 2060081.92100=?==mg F l N 为减小提升装置的液压缸行程,通过加一个动滑轮和链条(绳),对装置进行改进,如图1所示。 图1 提升装置示意图 由于链条固定在框架的一端,活塞杆的行程是叉车杆提升高度的一半,但同时,所需的力变为原来的两倍(由于所需的功保持常值,但是位移减半,于是负载变为原来的两倍)。即提升液压缸的负载力为 2 F l = 41200 N 如果系统工作压力为100bar ,则对于差动连接的单作用液压缸,提升液压缸的活塞杆有效作用面积为 451041.210100 004122--?=?==p F A l r m 2 42 1041.24-?==d A r π m 2 所以活塞杆直径为d = 0.0724 m ,查标准(63、70、80系列),取 d = 0.070m 。 根据液压缸的最大长径比20:1,液压缸的最大行程可达到1.40 m ,即叉车杆的最大提升高度为2.80 m ,能够满足设计要求的2 m 提升高度。 因此,提升液压缸行程为1m ,活塞杆和活塞直径为70/100mm (速比2)或70/125mm (速比1.46)。 因此活塞杆的有效作用面积为 42 2 1038.540.0704-?=?==ππd A r m 2

bar A F P r l S 107105.38412004 =?==- 当工作压力在允许范围内时,提升装置最大流量由装置的最大速度决定。在该动滑轮系统中,提升液压缸的活塞杆速度是叉车杆速度(已知为0.2m/s)的一半,于是提升过程中液压缸所需最大流量为: 1.01038.54max ??==-v A q r m 3/s 23.1max ==v A q r l/min 2 系统工作压力的确定 系统最大压力可以确定为大约在110bar 左右,如果考虑压力损失的话,可以再稍高一些。 3 倾斜装置的设计 倾斜装置所需的力取决于它到支点的距离,活塞杆与叉车体相连。因此倾斜液压缸的尺寸取决于它的安装位置。安装位置越高,即距离支点越远,所需的力越小。 图2 倾斜装置示意图 假设r =0.5m ,倾斜力矩给定为T =7500 N.m ,因此倾斜装置所需的作用力F 为: 150005 .07500===r T F N 如果该作用力由两个双作用液压缸提供,则每个液压缸所需提供的力为7500N 。 如果工作压力为100bar ,则倾斜液压缸环形面积A a 为: 45105.710100 7500--?=?==p F A a m 2 由于负载力矩的方向总是使叉车杆回到垂直位置,所以倾斜装置一直处于拉

叉车制动系统故障判断与排除

叉车制动系统故障判断与排除

叉车制动系统故障判断与排除 CPCD50型叉车制动系统为油压蹄片式前轮制动,踏下制动踏板,制动总泵输出低压制动液,一路进人变速器操纵阀,切断通向离合器的压力油路;另一路进人真空增压器,增压后进人车轮制动器中的制动分泵,涨开制动蹄片实现车轮制动。若叉车制动系统动力不足,可能是机械部分、或油路系统或真空增压系统有故障。 1.机械部分 (1)制动蹄片和制动鼓的间隙调整不当或制动蹄片磨损严重;应调整或更换。 (2)制动鼓尺寸超限,造成分泵行程过大,制动时总泵排出的制动液不足以推开两制动分泵(制动鼓的标准尺寸为∮420mm,如超过∮426mm则应更换)。 (3)制动蹄片的曲率半径小于制动鼓的半径(正常情况下应大0.5mm左右),造成制动蹄片“吃中间”,使制动蹄片和制动鼓制动时接触面积达不到要求。 (4)轮鼓内油封和制动分泵漏油,导致制动鼓和制动蹄片有油污,使制动摩擦系数下降;应更换油封,清洗制动鼓和制动蹄片。 (5)制动踏板的自由行程过大;应调整。

2.油路系统 (l)液压叉车制动系统中有空气或接头漏油;应排除系统中的空气或换修漏油的接头。 (2)制动总泵、分泵、真空增压器增压缸(辅助缸)和变速器切断阀的密封性能差,制动时不能保压,有泄油或返油现象;应更换其密封件。 3.真空增压系统 (1)真空增压器增压不足是真空增压系统常见的故障。 其原因如下。60-Ⅱ型真空增压器由增压缸(辅助缸)、控制室、真空加力气室(动力缸)三者构成。控制阀内部由膜片分离成左右两腔。真空阀与空气阀是一体,依靠弹簧作用。在叉车未制动时,真空阀与膜片座中心孔之间保持常开状态,而空气阀保持常闭的状态。动力缸由皮膜分成前、后腔,前腔与真空罐相连,真空罐通过管子与真空泵相连;后腔通过管子与控制阀右腔相连。 当发动机启动而未踏制动踏板时,真空增压器动力缸的前、后腔与控制阀的左、右腔等互相连通,具有相同的真空度,故在回位弹簧的作用下,动力缸皮膜与中心推杆处于向后的极限位置。 当发动机启动后,踩制动踏板,当总泵油压升到一定值时其制动油输入增压器,一路经辅助缸活塞中心孔流向前左、右制动分泵;一

叉车制动系统常见故障及排除

叉车制动系统常见故障及排除 0 引言 制动系统在叉车运行中是一个重要的环节。叉车制动系统一旦出现故障,不仅影响叉车的工作性能,还会降低叉车的可靠性和安全性,甚至还会发生严重的人身事故。为了减少制动系统的故障,提高效率,应及时采取相应措施加以维护,减少事故的发生。 1 制动失灵 1.1 故障现象 (1)踏下制动踏板到底无刹车。 (2)踏制动踏板很高很硬,但在叉车作业时无刹车。 1.2故障原因及排除 (1)上车踏制动踏板感觉一下刹车故障,先检查总泵油杯是否缺油,若有油则说明制动总泵内的皮腕密封不严,造成内漏。若无油说明制动系统管路泄漏或制动总泵后面皮圈漏油,应添加刹车油,排净系统管路中的空气,然后踏下踏板,即可找出泄漏的地方。 (2)制动踏板很高很硬可以直接排除系统管路缺油或漏油,拆卸制动总泵的出油管,踩下制动踏板看是否出油,若出油说明制动总泵管路没有堵塞,可将总泵出油管拧紧。拧松轮上的刹车管,踩下踏板看是否出油,若出油说明管路顺畅,即可断定制动鼓和制动蹄片上有油污或固定蹄片的压簧脱落,若总泵接头不出油或制动踏板踩不动,则说明总泵出油接头堵塞。 2 制动不良 2.1故障现象 (1)脚踏几次制动踏板叉车不能减速并不能及时停车。 (2)踏板高度虽然正常但感觉踩踏无力,不能及时停车。 (3)踏板高而硬甚至还会反弹,制动效果不佳。 2.2故障原因及排除 (1)如连续踩几下制动踏板,踏板逐渐升高,且升高后不抬脚继续往下踩,能感觉到踏板有弹力,可松开踏板稍停一会儿再踩,若仍然如此即为制动系统内有空气,应予排气。排空气应先从制动总泵开始,再到各制动分泵。排气方法:由一人负责踩制动踏板,另一人负责排气。先将制动踏板踩到底后不放松,再将排气螺钉松开,待混有空气的制动液喷出后,方可拧紧放气螺钉,放松制动踏板,待制动踏板完全回位后,再次将制动踏板踩到底,继续放气,这样反复几次即可将空气完全排出。 (2)若踩一脚制动踏板时制动不灵,连踩几脚制动踏板,踏板位置逐渐升高,并且制动效果良好,说明踏板自由行程过大或制动蹄片与制动鼓间隙过大。此时应先检查调整制动总泵和推杆之间的间隙1.5~2.5 mm,使其在规定范围之内,再检查调整制动蹄片与制动鼓间隙0.3~0. 5 mm。 (3)若连续踩下制动踏板,踏板位置能逐渐升高,不抬脚继续往下踩没感到踏板有弹力,却有下沉的感觉,则说明制动系统有泄漏的地方,首先应先检查制动总泵油杯是否有油,若油杯内的油液正常,则说明总泵皮腕破裂,若无油说明制动系统有泄漏的地方,此时应检查管路接头有无漏液之处,如有泄漏,则应采取紧固、铆接或更换等方法处理。 3 制动跑偏 3.1故障现象 叉车在作业,踩下制动踏板后造成叉车向左或向右偏驶,制动跑偏的根本原因在于两轮的制动力大小不一样。 3.2故障原因及排除 对故障叉车进行道路刹车试验,若制动时叉车向左偏驶,说明右轮制动迟缓或制动力不足,反之,则说明左轮制动迟缓或制动力不足。若可以确定某个车轮制动力不足或迟缓,可先对该车轮的刹车油管进行检查看其是否被压扁并出现漏油现象,如有应进行更换或铆接。如该车轮管路正常,可以先易后难对制动分泵进行排气,若无气,则应该对制动鼓和制动蹄片间

汽车液压防抱死制动系统

汽车液压防抱死制动系统 简介 汽车制动防抱死系统(Anti-lock Braling System,简称ABS)是在传统的制动系统的基础上采用电子控制技术,在制动时防止车轮抱死的一种机电一体化系统。它是由电子控制单元(Electronic Control U-nit,简称ECU)、电磁阀或称压力调节器和轮速传感器三部分组成。在车辆紧急制动时,驾驶员脚踩制动踏板的制动压力过大时,轮速传感器及电子控制单元ECU可以检测到车轮有抱死的倾向,此时电子控制单元ECU控制电磁阀动作以减小制动压力。当车轮轮速恢复并且轮胎与地面摩擦力有减小趋势时,电控单元控制电磁阀增加控制压力。这样能够使车轮一直处于最佳的制动状态,最有效地利用地面附着力,得到最佳的制动距离和制动稳定性。 ABS的发展史 在1920年以前,绝大部分汽车仅后轴装用制动器,一方面由于当时车速低,仅后轴装用制动器即可满足要求,另一方面可能与当时汽车结构有关,人们为防止制动时汽车侧倾,故前轴不使用制动器,当然仅后轴使用制动器也易于设计及安装,且价格要低些。1900年人们已通过试验,证明四轮装用制动器是安全的,有利于汽车制动性能的改善,但真正在四轮上均安装制动器是1920年以后的事。为保证车辆在山区行使时,有好的转向性能,制动力分配系数比较小(所谓制动力系数即前轴制动器周缘力与后轴制动器周缘力之比)。这种设计思想一直持续到上个世纪五、六十年代。这与道路差、车速低的现状有关。 防抱死制动技术属于制动力控制调节技术。制动力的调节从汽车诞生的那一天就一直为人们所关注。 1908年,英国工程师J.E.Francis提出了“铁路车辆车轮抱死滑动控制器”理论。随着车速的提高,制动时后轴先于前轴抱死拖滑的危险愈来愈大,为防止这一现象的发生,进入七十年代,制动力分配系数向大的方向发展,ECE R13中对此有明确的规定。ABS的运作原理看起来简单,但从无到有的过程却经历过不少挫折(中间缺乏关键技术)!1908年英国工程师J.E.Francis提出了“铁路车辆车轮抱死滑动控制器”理论,但却无法将它实用化。接下来的30年中,包括Karl Wessel的“刹车力控制器”、Werner M?hl的“液压刹车安全装置”与Richard Trappe的“车轮抱死防止器”等尝试都宣告失败。在1941年出版的《汽车科技手册》中写到:“到现在为止,任何通过机械装置防止车轮抱死危险的

分析叉车制动的四种故障

分析叉车制动的四种故障 叉车制动系经常出现制动失灵、制动效果不良、制动跑偏和制动拖滞等4种故障,其诊断方法分别叙述如下。 1.制动失灵 表现为制动时叉车不能实现减速或停车。其诊断与排除方法如下: 若连续踩踏几下制动踏板,踏板不升高并感到无阻力,应先检查制动总泵是否缺少制动液。如缺少应添加同型号制动液,并排除管路空气;如不缺少,则检查各制动管路是否有泄漏或损坏,并视情修复或更换。踩下制动踏板,如无联动感,则可能是踏板至制动总泵的连接脱开,应检查连接机构并连接好。 若踩下制动踏板,虽感到有一定阻力,但踏板位置保持不住,明显下沉,且总泵有漏液或喷液现象,其原因多为制动总泵密封件破裂。应分解制动总泵,更换总泵密封件。 如上述检查均正常,则可能是总泵密封件失位,此时应分解制动总泵,更换同型号的总泵密封件。 2.制动效果不良 此故障有3种现象:一是踩踏几次脚制动踏板,叉车不能减速停车;二是踩踏时踏板高度正常,但感觉踩踏无力,不能立即停车;三是踩踏板时感觉踏板高、硬甚至反弹,但制动效果不良。对此故障诊断与排除方法如下:

如连续踩几下制动踏板,踏板逐渐升高,且升高后不抬脚继续往下踩,能感觉到踏板有弹力,可松开踏板稍停一会儿再踩,若仍然如此即为制动系统内有空气,应予排气。 排放空气的顺序应先从制动总泵开始,再到各制动分泵。各分泵排放空气的顺序应从离制动总泵最近的分泵开始,逐一排放。排气方法:由1人负责踩制动踏板,另1人负责排气。先将制动踏板踩到底后不放松,再将排气螺钉松开,待混有空气的制动液喷出,压力下降后,方可拧紧放气螺钉,放松制动踏板。待制动踏板完全回位后,再次将制动踏板踩到底,继续放气。这样反复几次即可将空气完全排出。 若踩一脚制动踏板时制动不灵,连踩几脚制动踏板踏板位置逐渐升高,并且制动效果良好,说明踏板自由行程过大或摩擦片与制动毂间隙过大。此时应先检查调整踏板自由行程,使其在规定范围之内,再检查调整摩擦片与制动毂间隙。 若连续踩下制动踏板踏板位置能逐渐升高,不抬脚继续往下踩没感到踏板有弹力,却有下沉的感觉,表明制动系有漏油之处或制动总泵出油阀关闭不严。此时应检查管路接头有无漏液之处,如有泄漏,则应采取紧固、焊接或更换等方法处理。 当踩下踏板时若踏板位置很低,再连踩几下踏板,位置仍不能升高,一般为制动总泵通气孔或制动液补偿孔堵塞,应

第四部分全液压制动系统

第四部分全液压制动系统 制动系统 (1)液压原理图 本机采用全液压双回路湿式制动系统,原理如上图所示。 1.行车制动系统:行车制动采用全液压双回路湿式制动。具有制动平稳、反应灵敏、操作轻便、安全可靠、制动性能不受作业环境影响等优点。 2.紧急和停车制动系统:用于停车后的制动,或者在行车制动失效时的应急制动,由紧急制动电磁阀控制。另外,当系统出现故障,行车制动回路中的蓄能器内油压低于5.5MPa时,能自动切断紧急制动电磁阀电源,并使变速箱挂空档,装载机紧急停车,以确保行车安全。 本机行车制动系统由泵(与液压系统共用)、双路充液阀、蓄能器、双路制动阀、压力开关及管路组成。系统压力油由泵提供,进入充液阀,当系统压力低于11.4 MPa时,双路充液阀开启,对系统充液;当压力高于13.8 MPa时,双路充液阀关闭,停止对系统充液,泵出油用于液压系统散热。双路充液阀设有低压报警开关,系统压力低于9 MPa时,系统报警,表示双路充液阀出现故障,应停车予以排除。当系统充液时,压力油分两路进入前后回路的蓄能器,两回路是相互独立的,一路出现泄漏等故障时,另一回路压力不会因此而降低,提高系统的相对可靠性。 踩下制动踏板,行车制动回路中的蓄能器内储存的高压油经双路制动阀进入前后驱动桥的轮边制动器,制动车轮。放松制动踏板解除制动后,桥轮边制动器内的液压油经双路制动阀流回油箱。双路制动阀的输出油压和作用在制动踏板上的操纵力成正比。

◆ 动力切断功能(刹车脱档功能) 当行车时变速操纵手柄处于前进或后退Ⅰ、 Ⅱ档位,且动力切断选择开关闭合(即按钮灯亮) 时,在实施脚制动的同时, 电控盒向变速操纵 阀发出指令,使变速箱挂空档,切断动力输出。 当行车时变速操纵手柄处于前进或后退Ⅰ、 Ⅱ档位,且动力切断选择开关断开(即按钮灯灭) 时,在制动的同时将不切断变速箱动力输出。 1. 紧急制动按钮 2. 动力切断选择开关 注意: 行车中,当变速操纵手柄处于前进或后退Ⅰ、Ⅱ档位时,不要轻易使动力切断选择开关 断开,否则可能会损坏制动器及传动系统。当处在崎岖路段上或下坡作业时实施制动,为保 证行车安全,可选择使用此功能。 才发动机子的短时间内,行车制动的低压报警灯可能会亮,报警蜂鸣器可能会响。这是 由于此时行车制动回路中的蓄能器内油压还低于报警压力(9MPa ),待蓄能器内油压高于报 警压力后报警会自动停止。在作业过程中,如果系统出现故障,使得行车制动回路中的蓄能 器内油压低于9Mpa 时,行车制动低压报警灯会亮,同时报警蜂鸣器会响。这时,就应停止 作业,停车检查。检查机子时,应把机子停在平地上,并将紧急制动按钮拉起。 将紧急制动按钮按下,紧急制动电磁阀通电,阀口开启,停车制动回路中的蓄能器内储 存的高压油经紧急制动电磁阀进入停车制动器,解除停车制动。将紧急制动按钮按下的瞬间, 停车制动低压报警灯会亮。这是由于此时停车制动回路中油压还低于报警压力(10MPa )。要 等停车制动低压报警灯熄灭后才能开动机子。将紧急制动按钮拉起,紧急制动电磁阀断电, 停车制动器的液压油经紧急制动电磁阀流回油箱,进行停车制动。在作业过程中,如果停车 制动回路出现故障,使得蓄能器Ⅰ内油压低于10MPa 时,停车制动低压报警灯会亮。这时, 也应停止作业,停车检查。 如果系统出现故障,使得行车制动回路中的蓄能器内油压低于5.5MPa 时,系统中的紧 急制动控制开关会使紧急制动电磁阀断电,停车制动器的液压油经紧急制动电磁阀流回油箱, 同时变速箱挂空档,在弹簧力作用下使装载机紧急停车。 注意: 除非有紧急情况,不要在机子行驶时使用停车/紧急制动。在正常的工作中使用停车/紧急 制动会对制动器及传动系统造成严重损坏。 (3) 元件结构图 整个制动系统的元件组成主要有:液压油箱(带 回油过滤器)、转向+先导泵、双路充液阀、双路 制动阀、囊式蓄能器、制动阀块 ◆ 液压油箱 产品图号:21C0042 油箱加油容积:…………………...230 L 回油油滤: 产品图号:89A0035 产品型号:RG160×400E10CFP-1 数量:…………………………….1 个 ① ②

叉车工作装置及其液压系统设计开题报告

四川理工学院毕业设计(论文)开题报告 设计(论文)名称叉车工作装置及其液压系统设计 设计(论文)类型 B 指导教师廖映华 学生姓名邹秋英学号12011034332 院、专业、班级 机械工程学院 机械设计制造及其自动化 机电20122班 一、选题依据(简述研究现状或生产需求情况,说明该设计(论文)目的意义) 1、现状研究及生产需求 1958年,大连叉车总厂生产了第一台仿苏叉车。在早期经济体制下,中国叉车生产方式大多数只是作为某些大型国有企业的配套车间和分厂。直到70年代末,中国叉车行业才开始进入飞速发展时代。2009年以后,中国成为全球最大的叉车销售市场,其市场总量占全球的1/4。2010年和2011年达到了30万台左右,2011年再创历史新高,达到了313847万台。2012年上半年,中国叉车市场因为国内和国际经济形势和叉车下游行业需求放缓等因素的影响,叉车行业增长速度急剧下降。但城市化、机械化进程对叉车的需求仍然很强劲,2012年全年叉车销售总量和2011年基本持平,也达到了30多万台。2013年l-12月份累计销售叉车328764台,同比增加37431台,增长12.8%。直到现在叉车的需求量依然在增加。 叉车可分为手动式、内燃机式、电动式叉车。在全球销量中,电动式所占比例超过50%。但中国由于各方面的影响,主要使用内燃机式叉车,尤其是3~5t,占到总销售额的80%。近年来,我国随着各方面的进步,电动叉车得到空前发展。 现在叉车行业发展变现出现以下特点:销售总量增幅迅速;叉车品牌逐步集中;市场层次划分明确;国内外企业技术差距明显。目前,高安全、高可靠和使用性能好的高端产品市场前景广阔,但这类产品由于技术要求高,品牌认可度强,因此现在任由外资企业主导。为了解决可能产能的结构过剩将而造成新一轮企业兼并或重组的问题,应该差异化策略避免产品同化,自主创新发展策略提高品牌竞争力。 2、叉车的用途及工程意义 叉车是一种能把水平运输和垂直升降有效结合起来的装卸机械,有装卸、起重及运输等综合功能,可以广泛使用在厂矿、仓库、车站、港口、机场、货场、流通中心和配送中心等场合。叉车可进入船

文献翻译-液压制动系统

附录A Hydraulic Brake Systems When you step on the brake pedal,you expect the vehicle to stop.The brake pedal operates a hydraulic that is used for two reasons.First,fluid under pressure can be carried to all parts of the vehicle by small hoses or metal lines without taking up a lot of room of causing routing problems.Second,the hydraulic fluid offers a great mechanical advantage-little foot pressure is required on the pedal, but a great deal of pressure is generated at the wheels.The brake pedal is linked to a piston in the brake master cylinder containing a small piston and a fluid reservoir. Modern master cylinders are actually two separate cylinders.Such a system is called a dual circuit,because the front cylinder is connected to the front brakes and the rear cylinder to the rear brakes.(Some vehicles are connected diagonally). The two cylinders are actually separated,allowing for emergency stopping power should one part of the system fail. The entire hydraulic system from the master cylinder to the wheels is full of hydraulic brake fluid.When the brake pedal is depressed,the piston in the master cylinder are forced to move,exerting tremendous force on the fluid in the lines.The fluid has nowhere to go,and forces the wheel cylinder pistons(drum brakes) or caliper pistons(disc brakes) to exert pressure on the brake shoes or pads.The friction between the brake shoe and wheel drum or the brake pad and rotor (disc) slows the vehiche and eventually stops it. Also attached to the brake pedal si a switch that lights the brake lights as the pedal is depressed.The lights stay on until the brake pedal is released and returns to its normal position. Each wheel cylinder in a drum brake system contains two pistons,one at either end,which push outward in opposite directions.In disc brake systems,the wheel cylinders are part of the caliper (there can be as many as four or as few as one ).Whether disc or drum type,all pistons use some type of rubber seal to prevent leakage around the