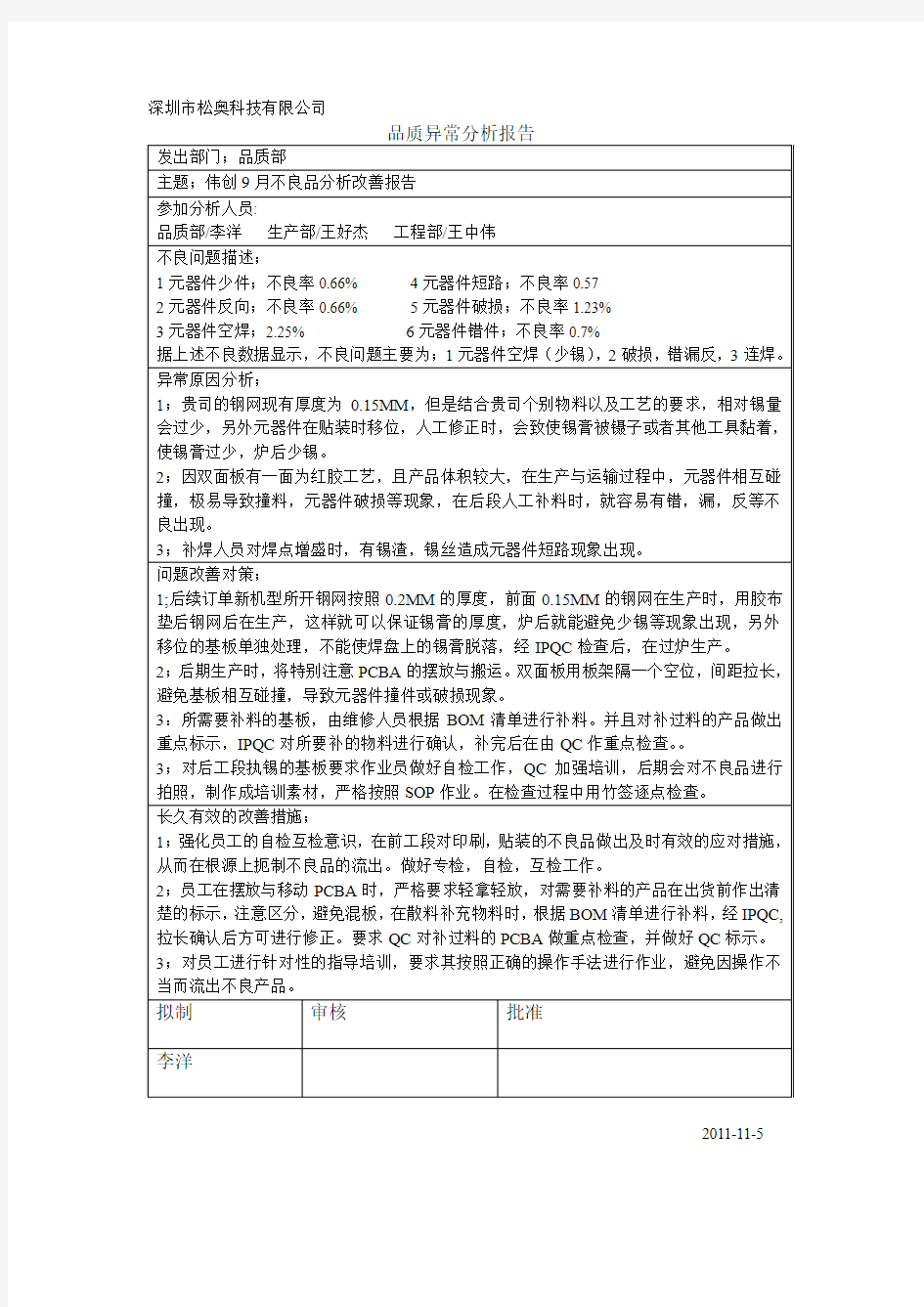

伟创9月不良品分析改善报告

深圳市松奥科技有限公司

2011-11-5

皮肤压疮不良事件高质量持续改进案例分析报告范文

2012年4月份护理安全(不良)事件分析 (一)事件简要经过 患者陈述初,男,72岁,住院号376019,因胆囊坏疽、感染性休克、MODS 于4月20日由外院转入ICU治疗,入院时神志模糊,双下肢及背部皮肤呈花斑样改变,全身皮肤黄染,脑梗后右侧肢体活动障碍,入院后予以呼吸机辅助呼吸,抗休克等治疗。4月21日4:55急诊胆探术后气管插管带呼吸机回ICU,经一系列生命支持治疗后4月25日脱机拔管,4月28日22:00发现臀裂靠左侧5cm处有1.5×1cm大小水泡,立即予以水胶体敷料保护下抽取水泡等处理,5月1日患者出院,与家属沟通并告知出院后更换水胶体敷料等护理方法,家属表示理解无异议。 (二)制定计划 1.原因分析 1、责任护士对压疮风险防范意识不强,交接班制度落实不到位; 2、该患者高危评分29分,责任护士未引起高度重视,未立即上报难免压疮,并采取有力的预防措施; 3、责任护士对患者的动态评估不仔细; 4、护士长、高级责任护士督导不到位。 2.整改措施 1、认真落实交接班内容; 2、强化责任护士责任心及对压疮高危患者发生压疮的风险意识,及时采取有效的预防措施尽量避免发生压疮; 3、每班进行压疮高危评分,及时评估和申报难免压疮; 4、科内培训压疮预防和治疗的方法,尤其是0.9%生理盐水清洗机更换水胶体敷料时0度撕降的方法; 5、护士长、高级责任护士加强督察指导。 (三)具体执行

1、组织全科护士进行核心制度的强化学习,考核通过率100%;加强责任护士工作责任心,与绩效考核挂钩。 2、认真落实交接班内容,制定ICU床旁交接班流程。 3、对危重患者及时评分上报压疮高危评估表,登记科室压疮及压疮高危管理登记本,并采取积极有效的预防措施:及时有效翻身、保持皮肤清洁干燥、睡气垫床、压疮高危部位垫凝胶垫等等。 4、制定ICU病人翻身时间段,高级责任护士组织当班人员团结协作,减轻单一责任护士的工作强度,逐一为患者有效翻身。 5、上报压疮高危患者,每班进行压疮高危评分,登记在护理记录单上,及时评估参照以往评分结果,动态观察皮肤的变化,必要时申报难免压疮,完善压疮高危上报程序和压疮上报程序。 6、科内培训压疮预防和治疗的方法,正确使用压疮防护用具和材料。 7、高责任护士对患者发生压疮的风险防范意识,提升评判性思维。 8、每班的高级责任护士要加强高危患者的督查指导,严格交接班。 9、护士长每天深入病房,掌握病房高危患者的动态变化,及时给与指导意见,并有督查记录。 10、已上报压疮高危患者,转出ICU,当班主班及时评估患者皮肤情况,向科护理部报告病人的转归情况,有备护理部进一步动态了解患者的情况。 11、既往成立了压疮管理小组,具体没有有效落实到位,护士长组织压疮管理小组开会,讨论并制定了ICU压疮管理小组职责。 (四)检查评价 经过近一个月来的压疮高危防范措施的具体执行,落实了岗位职责和核心制度;实行ICU床旁交接班流程,细化了交接班程序,对于压疮的防范意识增强,责任护士的工作责任心大大加强,主动服务意识增强,团队协作能力凝聚,无压疮等护理不良事件发生。对于危重病人皮肤破损的高危因素,大小便潮湿的刺激,不能得到有效的解决。 (五)持续改进 危重症患者大小便失禁,刺激肛周及会阴部皮肤,引起臀部下面潮湿、不

医疗安全不良事件分析报告

2016年度医疗(安全)不良事件分析报告 XXXXXX人民医院质控科 随着人们法律观念和维权意识日益增强,对医护人员的职业道德、技术水平及服务质量提出了更高的要求。为进一步加强医疗安全管理,促进医疗质量的持续改进,保障医疗安全,进一步明确以“病人安全”为导向,自从2014年我院制定了非处罚性的《医疗安全不良事件报告制度及工作流程》以来,各科室严格监控和管理,按规定及时、主动上报,2016年度各科室上报不良事件及药品不良反应312例,未发生重大安全事件。现将各科室报告医疗安全不良事件进行分析,以利于消除安全隐患,防范医疗事故及纠纷,不断提高医疗质量。 一、2016年度不良事件数据汇总 1.1-12月上报例数:图1

2.医疗安全不良事件科室分布:图2 3.不良事件分类:

4.2016年与2015年不良事件对比,见图4 图42016年与2015年各类不良事件对比

4.各类不良事件1-12月趋势,见图5 图5—2016年1-12月趋势图5.不良事件发生场所,见图6

二、2016年各类不良事件汇总分析 (一)医疗安全不良事件 1.医疗不良事件分类: 图7—-医疗不良事件分类柏拉图2.医疗不良事件分级:

3.医疗安全不良事件小结: 医疗安全不良事件中,由医生上报7例,护士上报19例。绝大多数属于Ⅳ级事件,占73%,主要是医嘱事件,Ⅲ级事件占27%,主要有医疗处置事件、用药错误等。 医嘱事件16例,其中录错药物数量5例、录错药物剂量4例、漏录电脑4例、录错患者3 例;医疗处置事件4例,包括胸腔闭式引流操作2例,导尿操作2例;用药错误2例,包括用 法错误、提前用药各1例;跌倒事件2例,均为脑血管疾病患者夜间坠床;意外事件1例,为 住院处录入身份信息错误;输液反应1例。 (二)护理安全不良事件 1.护理不良事件分类: 2.护理不良事件分级

PCB镀锡抗蚀不良异常改善报告

抗蚀不良异常改善报告 单位:四川超声印制板有限公司部门:工艺部姓名:白千秋 一、问题描述 2016-11-26,生产编号为S02R4798P的产品在新图电线生产后碱性蚀刻过程中出现焊盘(非孤立焊盘)抗蚀不良异常,产品总数:1块,不良数:1块,不良率100%。 缺陷分布位置:SS面孔焊环 二、临时对策 1.过蚀板件按照品质要求判定报废处理;--AOI扫描检验确定2016-11-26 2.板件补料前优化镀锡电流参数,增加镀锡厚度,增强抗蚀能力:由“1.2ASD×10min” 临时优化为“1.4ASD×10min”--白千秋2016-11-26 对策有效性确认:补板AOI扫描检验数据无过蚀及其他异常,合格率100%;

三、原因分析 1.生产信息查询: ①2016-11-26生产,镀锡电流参数1.2ASD×10min,镀锡缸号:7# ②生产Mapping:查询异常产品前后嫌疑批次,AOI扫描检验数据无过蚀刻异常,故可 以排除镀锡药水及碱性蚀刻线药水的异常。 2.抗蚀不良重现实验&层别对比测试 实验流程: ①投料工艺试板(以S02R4798P资料为模板)3块生产至图形电镀前暂停; ②指定新图电线生产,以0.8ASD×10min、1.2ASD×10min、1.4ASD×10min三种镀锡参数分别生产(1块/挂,共3挂); ③9点发测量抗蚀不良位置(SS面)锡厚; ④碱性蚀刻后送至AOI扫描,确认并记录扫描和检验数据。 实验结果如下表:(层别对比镀锡参数、锡厚、锡缸号的关系) 2板件存在过蚀刻异常; 号板件锡厚比理论锡厚小2.97um,3号板件 7#锡缸)生产。

小结:初步怀疑7#锡缸整流器实际输出电流比设置值偏小,导致SS焊锡面孔环抗蚀不良。对7#锡缸电流进一步测量确认如下: 小结:7#镀锡缸B面(SS焊锡面)整流器实际输出电流确实比显示值偏小,导致S02R4798P 板件镀锡厚度不足(<3um)造成抗蚀不良异常。 3. 5why分析(找出根本原因) Why1:为什么S02R4798P产品焊锡面抗蚀不良? Anser1:焊锡面镀锡厚度不足(<3um),导致抗蚀不良; Why2:为什么焊锡面镀锡厚度不足? Anser2:因为生产中7#镀锡缸B面整流器实际输出电流比显示值小,误差比约为-9.03% Why3:为什么整流器实际输出电流比显示值小而未被发现或重视? Anser3: ①8、9、10月份因测试日期新电镀线正好生产平板电镀,故未对新线锡缸进行测试监控。②判异标准不合适:镀锡整流器电流误差比标准(±10%)不能满足目前镀锡产品锡厚要求。 四、长期改善措施 1.更换新电镀线7#锡缸B面整流器;--- 汪成虎2016-11-30 已完成 2.优化电流实测记录表,增加项目:测试人、判异标准、维修记录、确认人; --- 汪成虎/白千秋2016-12-1 已完成3.镀锡缸整流器电流误差比标准(±10%)变更为-5/+10%(测试记录表修改) --- 汪成虎/白千秋2016-12-1 已完成 五、预防措施(举一反三) 1.全面测量图形电镀线镀锡缸整流器的实际输出电流与显示值的误差比,判定其是否符合新的标准规范,若存在异常,则及时维修或更换。--- 汪成虎/李正2016-12-1 已完成

不良分析报告

导光板不良品分析报告 一、数据收集 1 2 3、

二、主要不良原因分析 1、导光板来料不良 因为厂家在1000级净化房生产,10000级贴保护膜,导致导光板来料存在大量毛尘、杂质,来料不良率在30%左右,其中揭膜残留在显示区域不良占来料不良总数的20%,直接造成半成品不良在6%左右 2、存储与来料检验(参考实验1) 来料IQC检验、库房拆包点数量等环境不符合要求会导致大量杂质、毛尘吸附到产品保护膜表面,贴合时揭膜又吸附到产品表面,因为IQC、库房不是每包都拆,所以当产线用到拆过包装的产品时不良会上升到15%左右,占总不良2%左右 3、车间生产环境 车间环境无尘室等级在10W级别,贴合机里动态能到1000,边缘治具旁边在1W级,我们上线前需要在10W级裁切导光板四周保护膜,停留几分钟再进行入1W经左右的治具上揭膜,这个过程中也会产生毛尘,一般的显示产品都是在1000级房生产,所以我们的制程过程洁净度也不符合业界做法,从产线一些数据可以看出此问题,平常生产不良15%左右,如果有几个外来人员在无尘室工操作,不良能达到25%,空调不开,拆包拿出来烘烤等也会产生不良,总共5%-10%左右 4、标准问题 成品标准:1、周边区域(距四周边1cm范围内) 直径小于0.25,数量小于3个,间距大于3cm; 2、中心区域 直径小于0.15,数量小于2个,间距大于5cm 因为杂质、毛尘点组成成品后打光会形成亮点,会扩大0.5-1.5倍左右 成品0.25MM的点来料需控制在0.12-0.15左右,成品0.15MM的点来料控制在0.05-0.10左右, 所以也有存在1%左右的误判产品

上锡不良原因分析报告

6A7A45001A上锡不良原因分析报告 背景: 2014年5月31日,型号6A7A45001A上锡不良,针对此问题协同徐春梅小姐,前往SMT加工厂分析不良原因。 目的: 为解决问题板的处理方式以及问题板的产生原因,防止再发。 目录: A、试验条件/流程: B、检验分析; C、现场排查; D、总结与建议。 A、试验条件: a.现场温湿度:NA; b.锡膏类别:同方A-P6337-D-900(Alloy:Sn63/Pb37)有铅; c.FUX PCB:E400163A2(无铅喷锡板); d.回流焊峰值:260℃/实际板面温度251℃; e.钢网厚度:0.12mm; f.丝印锡膏厚度:NA; g.丝印方式:手印/机印; B、检验分析: 依试验流程共试验4set E400163A2空板PCB结果如下: b-a、目检1set明显不上锡,相对不良比例25%; b-b、放大镜检验4set 焊盘周边严重锡珠,相对不良比例100%(图组1-1)。 图组1-1 试验方案2共试验5set已贴S/S面PCBA,试验结果如下: b-c目检5set未发现明显不良,相对不良比例0%。 分析:b-b图示锡珠形成机理: 回流焊中出现的锡珠(或称焊料球),常常藏与矩形片式元件两端之间的侧面或细间距引脚之间。在元件贴状过程中,焊膏被置于片式元件的引脚与焊盘之间,随着印制板穿过回流焊炉,焊膏熔化变成液体,如果与焊盘和器件引脚等润湿不良,液态焊料颗粒不能聚合成一个焊点。部分液态焊料会从焊缝流出,形成锡珠。因此,焊料与焊盘和器件引脚的润湿性差是导致锡珠形成的根本原因。 造成焊料润湿性差的原因: 1、回流温度曲线设置不当; 求证:加工厂回流焊温度曲线图(1)NG 标准回流焊温度曲线图(2)OK

化金板上锡不良改善报告(2011-12-23)

技术报告 文件编号: 收件 生产、品管、客服、副总办 制作 2011/12/23 抄送 王主管、叶经理、杨经理、席经理、刘副总 审核 FAX 批准 事件 主题: 化金板上锡不良跟进改善报告 责任对象 加工 现状 描述 从9月份开始客户端抱怨化金板上锡不良频繁,9-11三个月均有上锡不良投诉5-6起,现我部根据客户端提供实物板进行相应的测试分析,结合深昊的改善意见,提出了一系列改善措施并要求生产严格执行, 待跟进改善后化金板在客户端上线品质状况,从12月份客户投诉状况来看,上锡不良已有明显改善。 不良 案例 1、 上锡不良案例 1.1、8-12月份上锡不良统计 月份 8月 9月 10月 11月 12月(截止12月23日) 上锡不良(件) 1 6 5 5 1 9-11月上锡不良投诉明显增多 8-12月共投诉18件上锡不良分布图 1.2、客户投诉上锡不良典型案例如下 1.2.1不熔金、缩锡发黑案例 料号 不良描述 不良率 不良周期 相关图片 4513 BGA 处不上锡,且有轻微 的发黑 2% 3111 18901 PAD 吃锡不良,表现为部 分不熔金 6% 3711 4532 整PCS 不吃锡,金完全未 熔,轻拨零件就会脱落 2.5% 4111 上 24688月 9月 10月11月 12月 月 件数不 不65% 缩35% BGA 处不上锡且有发黑 明显有不熔金 整板不熔金且掉件

不良案例1.2.2案例分析 料号BGA处EDS图片EDS光谱图给客户端结论 4513 外界污染 18901 金面轻微污染 4532 金层有阻焊层,可 能有菌类污染 1.2.3小结 从上述三个案例分析来看,不熔金、缩锡发黑应为焊接过程中润湿性不够,导致无法熔掉金层或无法形成IMC层,继而产生上锡不良;影响润湿性原因很多,PCB表面污染、镍层腐蚀氧化等都会影响影响润湿效果,客户端炉温低、锡膏助焊剂差等也会影响润湿性。 上锡不良模拟分析2、原因分析(鱼骨图) 上 锡 不 良锡膏退洗 作业不规范 辅助工具不良 培训不到位 PCB不良 参数不当 保养不到位 酸碱恶劣环境 人 物 环 机 法 锡膏异常客户炉温异常

上锡不良类型及原因分析

上锡不良类型及原因分析 一、焊后PCB板面残留多板子脏: 1.FLUX固含量高,不挥发物太多。 2.焊接前未预热或预热温度过低(浸焊时,时间太短)。 3.走板速度太快(FLUX 未能充分挥发)。 4.锡炉温度不够。 5.锡炉中杂质太多或锡的度数低。 6.加了防氧化剂或防氧化油造成的。 7.助焊剂涂布太多。 8.PCB上扦座或开放性元件太多,没有上预热。 9.元件脚和板孔不成比例(孔太大)使助焊剂上升。 10.PCB本身有预涂松香。 11.在搪锡工艺中,FLUX润湿性过强。 12.PCB工艺问题,过孔太少,造成FLUX挥发不畅。 13.手浸时PCB入锡液角度不对。 14.FLUX使用过程中,较长时间未添加稀释剂。二、着火: 1.助焊剂闪点太低未加阻燃剂。 2.没有风刀,造成助焊剂涂布量过多,预热时滴到加热管上。 3.风刀的角度不对(使助焊剂在PCB上涂布不均匀)。 4.PCB上胶条太多,把胶条引燃了。 5.PCB 上助焊剂太多,往下滴到加热管上。 6.走板速度太快(FLUX未完全挥发,FLUX滴下)或太慢(造成板面热温度太高)。 7.预热温度太高。 8.工艺问题(PCB板材不好,发热管与PCB距离太近)。三、腐蚀(元器件发绿,焊点发黑) 1. 铜与FLUX起化学反应,形成绿色的铜的化合物。 2. 铅锡与FLUX起化学反应,形成黑色的铅锡的化合物。 3. 预热不充分(预热温度低,走板速度快)造成FLUX残留多,有害物残留太多)。 4.残留物发生吸水现象,(水溶物电导率未达标) 5.用了需要清洗的FLUX,焊完后未清洗或未及时清洗。 6.FLUX活性太强。 7.电子元器件与FLUX中活性物质反应。四、连电,漏电(绝缘性不好) 1. FLUX在板上成离子残留;或FLUX残留吸水,吸水导电。 2. PCB设计不合理,布线太近等。 3. PCB阻焊膜质量不好,容易导电。五、漏焊,虚焊,连焊 1. FLUX活性不够。 2. FLUX的润湿性不够。 wk_ad_begin({pid : 21});wk_ad_after(21, function(){$('.ad-hidden').hide();},

不良贷款分析报告

不良贷款分析报告 xx年信用社不良贷款 清收分析报告 (说明:此文为WORD文档,下载后可直接使用) 为全面做好不良贷款清收处置工作,确保圆满完成不良贷款清收处置工作。我县联社结合全县农村信用社不良贷款清收处置现状,高度重视,认真分析,仔细研究。现将具体分析情况及今后四个月重点报告如下: 一、基本情况 截止xx年xx月底,全县各项贷款余额为xx万元,按五级分类划分不良贷款余额xx万元,占比为xx%,其中:次级类贷款xx万元,可疑类贷款xx万元,损失类贷款xx万元。不良贷款余额较年初下降xx万元,占比较年初下降xx个百分点。 截止xx年xx月底,万元(含)以下不良贷款xx笔xx万元,其中:次级类贷款xx笔xx万元,可疑类贷款xx笔xx万元,损失类贷款xx笔xx万元。其中:按形成时间划分xx年以前xx笔xx万元,

xx年xx笔xx万元,xx年以后xx笔xx万元;按表现形式划分:个人贷款集体用款xx笔xx万元,个人贷款企业用款xx笔xx万元,个人贷款政府用款xx笔xx万元,个人贷款他人用款xx笔xx万元,企业贷款个人用款xx笔xx万元。 二、清收措施 近年以来,我县农村信用社将不良贷款的清收工作作为信贷管理工作的主线,按照“落实责任、创新办法、立足自身、不等不靠、借 助外力、合理摆布”的工作思路,下大力气,狠抓“双降”工作。一是结合本县实际,合理下达任务,对已形成的不良贷款逐笔分析和摸底,再根据实际情况梳成辫子,分类施策; 二是认真执行“xx”清收不良贷款办法,抓好新增贷款的源头管理,防范新的不良贷款的形成,杜绝前清后增; 三是采取分类清收与全面催收相结合、户户见面与重点突破相结合、班子成员包难户与信贷员大包干相结合等办法,有选择、有目标、有重点的予以清收;

改善分析报告

调查日: 2006.10.27 部门管理目标工程品质 15000PPM 人当生产性 224EA/10H T T 16.4SEC 生产实际资料工程品质35000PPM 人当生产性211EA/10H 生产量1900PCS 作业时间600分钟实际C T 18.95SEC 1、对象LINE 调查表 对象LINE 名生产品种作业人员(T o t a l :名)男女名名 正规临时 名名 直接作业者(Line 内)间接作业者(Line 外)名名 ( 4 )月S P D ( 5 )月( 6 )月 ( )月( 4 )月T / T ( 6 )月 ( )月 SEC 18.95SEC 正常稼动时间勤 务 体 系 interview 内容 期 待 定量的必要性定性的不要性向后计划 07/08 LINE SOH-DL*9 0 99 0 144025600分钟正常时间:480分钟加班:120分钟 2 SHIFT 1.工程品质改善。35000 PPM 15000 PPM 105 EA/10H 224 EA/10H 1.FP LCA 工程的设置,品质保证。 2.设备修理技师能力提高。1.生产线作业方式变更:战立式==》坐式0 ( 5 )月2.生产性提高。 现 象 1900

1-1、DVD LAY OUT 虚线方框内 部分为分析 的对象LINE

LINE 情况:作业者:9名LINE 长度:8M 资材仓库 成品仓库 1-2、07/08 LINE 工程LAY OUT 资材仓库 平面度调整+FFC 焊 锡 调整 评价+点胶 调整 外观检查 平面度调整+FFC 焊 锡 调整 调整 评价+点胶

化金板上锡不良改善报告

技术报告

不良案例1、上锡不良案例 1.1、8-12月份上锡不良统计 月份8月9月10月11月12月(截止12月23日)上锡不良(件) 1 6 5 5 1 9-11月上锡不良投诉明显增多8-12月共投诉18件上锡不良分布图1.2、客户投诉上锡不良典型案例如下 1.2.1不熔金、缩锡发黑案例 料号不良描述不良率不良周期相关图片 4513 BGA处不上锡,且有轻 微的发黑 2% 3111 18901 PAD吃锡不良,表现为 部分不熔金 6% 3711 4532 整PCS不吃锡,金完全 未熔,轻拨零件就会脱落 2.5% 4111 上锡不良 2 4 6 8 8月9月10月11月12月 月份 件 数 不良分布 不熔金 65% 缩锡发黑 35% BGA处不 上锡且有 明显有不 整板不熔

不良案例1.2.2案例分析 料号BGA 处EDS图片EDS光谱图给客户端结论 4513 外界污染 18901 金面轻微污染 4532 金层有阻焊层,可 能有菌类污染 1.2.3小结 从上述三个案例分析来看,不熔金、缩锡发黑应为焊接过程中润湿性不够,导致无法熔掉金层或无法形成IMC层,继而产生上锡不良;影响润湿性原因很多,PCB表面污染、镍层腐蚀氧化等都会影响影响润湿效果,客户端炉温低、锡膏助焊剂差等也会影响润湿性。 上锡不良模拟分析2、原因分析(鱼骨图) 上 锡 不 良锡膏退洗 作业不规范 辅助工具不良 培训不到位 PCB不良 参数不当 保养不到位 酸碱恶劣环境 人 物 环 机 法 锡膏异常客户炉温异常

调查跟踪4.不良问题跟踪 4.1.上文提到的3.1.1及3.1.2在之前的上锡不良改善方案中早有要求,各部门必须严格按章操作。 4.2化金线保养不到位,并不是化金未做保养,而是在酸碱泡或换槽时未用扫把或碎布彻底清洗槽壁污垢, 还有部分水洗未按要求更换,可能让缸壁滋生菌类有“可趁之机”。 4.2.1.前处理酸洗槽大保养后及用扫把及碎布彻底清洁后对比 4-1酸碱泡后缸壁仍有污垢4-2用扫把彻底清洁后 4.2.2.金回收后水洗槽缸壁大保养后及用扫把及碎布彻底清洁后对比 明显有污垢污垢已被 白色污垢 用扫把清洗多次才能 清洗干净,此污垢可

制程不良分析报告

CTE东莞市西特新能源科技有限公司 序号不良现象数量占总数比例累计不良累计不良比例备注1突点37 2.31%3745.12%异物引起 2胀气28 1.75%6579.27%3脏污140.88%7996.34%电解液引起4 其它 3 0.19%82 100.00% 二.不良现象分布 关于SR7545135PK线投入不良初步分析报告 一.事故背景: PK线本周内投入SR7545135共1600PCS,不良品82PCS,不良率5.125%,(远远超出PK出货不良比例≤0.3%)④2个类似麻点分布的突点的折解发现祼电芯与铝塑膜之间有分布不均匀的黑色小块状的粉末(图4)③1个点状的突点折解后发现祼电芯与铝塑膜袋子之间有绿色异物(图3) 3.1不良现象“突点”初步确认 三.不良分析 ④产生的原因为电芯入袋后至注液这一过程中电芯本身有粉末状涂层桨料存在,而粉末状涂层桨料3.2原因分析 跟进人:陈玉田主管 从上述不良品折解来看①产生的原因为人员的头发掉落在袋子引起,是人员自身穿戴防护未做好;产在电解液浸泡下没有完全溶解,或电芯吸收完电解液后,粉末涂层最终汇聚在块状引起。②1个块状突点折解发现负极片内部覆盖桨料有局部堆积(图2) ①2个长条形的突点折解发现祼电芯与铝塑膜袋子之间有头发(图1)经折解6个有突点的电芯发现情况如下: 进出烤箱。 贴胶纸,点焊。 ②产生的原因为极片在使用的过程中局部受到外力导致涂层受损堆积,产生工位可能有卷绕(维修品生工位可能有卷绕,测短路,电芯入袋,顶侧封,贴标,进出烤箱。 ③产生的原因应为在贴标后电芯入胶盒重叠堆放,而胶盒底部粘有异物引起。产生工可能有贴标,3.3.3针对④请工艺部对目前所用桨料进行电解液熔解试验,验证桨料粉末与电解液的熔解性及熔解3.3.2针对②请生产部做好自检动作,并对维修产品进行隔离分开确认。 跟进人:谭永平主管3.3.1针对①③请生产部做好真正的5S工作。 跟进人:陈玉田主管 3.3改善对策 粗略的工艺调机记录。请工艺部门对此完善,方便生产做有所依。 跟进人:谢墨经理5.0不良现象“胀气”主要是抽气成型未抽干净引起,经查阅经工位没有真正的作业指导书,只有4.0不良现象“脏污”主要电解液污染,主要是“注液”“抽气成型”两工位引起。 后的凝结性,综合评估出桨料粉末对电池外观的影响比例。 跟进人:谢墨经理

CNC不良分析及改善报告

数控不良分析及改善报告 数控不良分析及改善 1.来料抽检是否存在崩角严重划伤或尺寸偏小 改善措施:抽检来料杜绝不良产品上机既浪费人力物力财力,不良产品退上工序。2.正确的操作手势和操作流程以免在后续的生产中给本工序 或后工序造成良率效率的下滑。 改善措施;严格按照作业指导书进行操作或在适当的时间对员工加强培训。 3.崩。 改善措施; 1.程序存在优化 2.是否是刀具造成,更换刀具 3.添加适量的切削液 4.转速在程控且在100% 4.划伤 改善措施; 1.改善现有夹具通气糟的宽度深度限定为1MM(现已贴保护膜) 2.检查来料 3.正确的放料手势避免与夹具相互摩擦(具体见作业指导书) 4.进行隔行插架避免取放料相互碰撞 5.保护膜一个班更换一次 6.切削液至少一个月彻底更换一次 5.裂 改善措施; 1.来料为异形超出数控规定的切削量 1.改善现有夹具通气糟的宽度深度限定为1M M 2.刀具磨损严重,更换刀具 6.阴阳边 改善措施; 1.调机应秉承确认确认再确认的原则在进行生产 2.生产中进行自检管理者隔2小时巡检一次 3.每10分钟清理夹具表面 4.刀具磨损严重,更换刀具 7.尺寸不良 改善措施; 1.调完尺寸的机台应进行投影确认再进行生产尺寸为C N C的雷区,因为在后工序没有在检尺寸的工序,尺寸不良的产品一旦流入客户,后果不堪设想。 8.未车到 改善措施; 1.正确的操作手势 2.靠角磨损

3.气压不足导致移位 目前C N C存在的问题很多,从产品上机到产品下机都没有完整的作业流程。上机前应该做什么(例如:检查刀具是否存在磨损,水泵正常开启,保护膜是否需要更换)。生产中应该注意哪些,防止问题的发生(生产中应当进行自检)。下机生产完每架产品进行抽检,防止不良品流入下工序. 针对C N C上次生产大量不良做出以上分析及改善措施,在以后的生产中将会以基本方针不良对策3原则 1.不接收不良品 2.不制造不良品 3.不流出不良品。 在后期将会在各方面进行改善及优化:比如加强员工的品质意识。励志提高C N C良率,保 证CNC一定能达到预期的目标。 建议后期增加产品标示卡,如有问题可以快速的找出对应的机台进行处理。增加产品反馈单使问题出现严肃化。

SMT焊接上锡不良分析

SMT焊接上锡不良分析 编辑:时运电子 波峰面:波的表面均被一層氧化皮覆蓋﹐它在沿焊料波的整個長度方向上幾乎都保持靜態﹐在波峰焊接過程中﹐PCB接觸到錫波的前沿表面﹐氧化皮破裂﹐PCB前面的錫波無皸褶地被推向前進﹐這說明整個氧化皮與PCB以同樣的速度移動波峰焊機。 焊點成型:當PCB進入波峰面前端(A)時﹐基板與引腳被加熱﹐並在未離開波峰面(B)之前﹐整個PCB浸在焊料中﹐即被焊料所橋聯﹐但在離開波峰尾端的瞬間﹐少量的焊料由於潤濕力的作用﹐粘附在焊盤上﹐並由於表面張力的原因﹐會出現以引線為中心收縮至最小狀態﹐此時焊料與焊盤之間的潤濕力大於兩焊盤之間的焊料的內聚力。因此會形成飽滿﹐圓整的焊點﹐離開波峰尾部的多餘焊料﹐由於重力的原因﹐回落到錫鍋中。 防止橋聯的發生: 1、使用可焊性好的元器件/PCB 2、提高助焊剞的活性 3、提高PCB的預熱溫度﹐增加焊盤的濕潤性能 4、提高焊料的溫度 5、去除有害雜質﹐減低焊料的內聚力﹐以利於兩焊點之間的焊料分開。 波峰焊機中常見的預熱方法 1、空氣對流加熱 2、紅外加熱器加熱 3、熱空氣和輻射相結合的方法加熱 波峰焊工藝曲線解析 1、潤濕時間:指焊點與焊料相接觸後潤濕開始的時間 2、停留時間CB上某一個焊點從接觸波峰面到離開波峰面的時間,停留/焊接時間的計算方式 是﹕停留/焊接時間=波峰寬/速度 3、預熱溫度:預熱溫度是指PCB與波峰面接觸前達到的溫度(見右表) 4、焊接溫度: 焊接溫度是非常重要的焊接參數﹐通常高於焊料熔點(183°C )50°C ~60°C 大多數情況是指焊錫爐的溫度實際運行時﹐所焊接的PCB 焊點溫度要低於爐溫﹐這是因為PCB吸熱的結果 SMA類型元器件預熱溫度 單面板組件通孔器件與混裝90~100 雙面板組件通孔器件100~110 雙面板組件混裝100~110 多層板通孔器件15~125

LED不良品分析报告

不良品分析报告 第1包测试死灯 1. 从第1包测试死灯随机取10PCS,其中有6颗死灯,4颗可以正常点亮,测试电性也是OK的。 2. 第1包测试10颗灯外观检查:6颗死灯(2PCS胶裂,2PCS气泡,2PCS外观无异常)+ 4颗OK灯 胶裂胶裂 气泡气泡 3. 第1包(测试后死灯)不良品腐蚀分析图片: 3.1, 2颗胶裂品图片 胶裂导致两根金线断开,死灯胶裂导致断线死灯

3.2, 2颗气泡品图片 正极A点断开负极A点断开 3.3, 2颗死灯,但外观无异常图片 负极A点断开负极A点断开 3.4, 4颗OK品随机取2颗腐蚀后图片 金线拉力(4G,4.5G),无异常 金线拉力(5G,4G),无异常

第2包分光死灯分析 1. 从第2包分光死灯随机取10PCS, 7颗死灯, 3颗有IR不良(其中1颗IR很大且超出测试量程,无法点 亮,另外2颗IR品均可点亮) 2. 第2包分光10颗灯外观检查:7颗死灯(1PCS有胶裂, 6PCS外观无异常) + 3颗IR品(有大电流烧黑 的痕迹) 胶裂大电流烧黑(IR无穷大) 大电流烧黑(IR 411.6UA)大电流烧黑 (IR 61.5) 3. 第2包产品(分光后死灯)不良品腐蚀分析: 3.1 胶裂品,导致金线断开死灯 3.2 大电流烧伤(IR无穷大),裸晶不可点亮

大电流烧伤(IR 411.6UA),裸晶可以再次点亮 大电流烧伤(IR 61.5UA),裸晶可以再次点亮 3.3 外观无异常的6颗死灯中,随机取4颗腐蚀后图片 正极A点断开 负极A点断开 负极A点断开 负极A点断开 综上,造成死灯的主要有3个原因: 1. 第一焊点A点断开, 焊线参数需加强,晶片表面电极是否有脏污等等 2. 胶裂导致断线, 厂家需查明原因 3. 大电流烧伤, 厂家需查明原因

无铅HASL上锡不良案例分析

无铅喷锡(HASL)上锡不良案例研究 中国赛宝实验室可靠性研究分析中心 邱宝军 由于欧盟、美国和我国等国家和地区对铅等有毒物质使用的限制,电子组件中传统的有铅喷锡PCB已经向无铅喷锡PCB转化。然而,在无铅喷锡PCB的使用过程,很多技术人员发现PCB在经过一段时间储存或者经历高温过程后(如回流焊接过程),PCB焊盘很难被焊料润湿,从而造成无铅喷锡PCB部分焊盘出现上锡不良现象。本文将以典型案例分析的方式,给出无铅喷锡PCB上锡不良的失效机理,并介绍针对上述不良的主要分析思路和分析方法,并给出避免无铅喷锡PCB出现上锡不良的相关措施。本文的研究结果避免无铅喷锡PCB出现上锡不良,提高电子产品的可靠性有一定的指导意义。 1 案例的背景 某单位送回流焊接后PCBA样品5块和同批次PCB空板5块,委托单位反应该批次PCBA在经过一次回流焊接后,第二面(B面)部分焊盘存在上锡不良现象,而且在某些IC 引脚位置尤为明显。上锡不良的的PCB比例为5%左右。考虑到PCB的A、B面没有显著的差异,且只在第二面存在上锡不良现象,委托单位对焊接工艺顺序进行调整,发现原本焊接良好的A面也存在一定的上锡不良现象,而B面则明显改善。同时委托单位表示,该PCB 已经使用很长时间,只有最近的这一批存在上锡不良现象。由于无法准确判断导致上锡不良的原因,委托要求对失效的原因进行分析,从而为解决该失效提高依据。由于涉及客户的部分信息,为保密要求不提供外观照片。 2 分析过程 2.1 总体思路 根据委托单位提供的信息,该PCB采用的无铅喷锡工艺,且改变工艺流程对上锡不良的现象有明显的改善,初步推断失效的原因可能与无铅喷锡表面镀层在高温下的合金退化导致可焊性下降有关。为了对该失效推断进行验证,则分析思路为:对失效PCBA具体的失效部位进行外观检查,重点检查失效部位的润湿情况,区分上锡不良为不润湿或反润湿,同时检查焊料对引脚的润湿情况。外观检查后对上锡不良焊盘进行切片,验证其镀层的质量情况,重点考核镀层厚度和镀层中锡铜合金情况。为了验证镀层质量问题,还必须对同批次PCB空板对应焊盘位置进行分析。 2.2 外观检查 利用立体显微镜对上锡不良焊盘及对应PCB空板上的对应焊盘进行外观检查,结果发现上锡不良位置主要表现为焊料对焊盘反润湿现象,同批次PCB空板对应焊盘检查发现焊盘镀层存在一定的厚度不均匀性,同时焊盘表面不存在污染等异常现象。检查结果分别见图1和图2。