压力容器的开孔与补强

第13章 压力容器的开孔与补强

本章重点内容及对学生的要求:

(1) 回转壳体上开小孔造成的应力集中; (2) 开孔补强的原则、补强结构和补强计算; (3) 不另行补强的要求;

(4) GB150-98对容器开孔及补强的有关规定。

第一节 容器开孔附近的应力集中

1、 相关概念

(1)容器开孔应力集中(Opening and stress concentration )

在压力容器或设备上开孔是化工过程操作所决定的,由于工艺或者结构的需要,容器上经常需要开孔并安装接管,例如:人孔、手孔、进料与出料口等等。容器开孔接管后在应力分布与强度方面会带来下列影响:

◆ 开孔破坏了原有的应力分布并引起应力集中。 ◆ 接管处容器壳体与接管形成结构不连续应力。

◆ 壳体与接管连接的拐角处因不等截面过渡而引起应力集中。 上述三种因素均使开孔或开孔接管部位的引力比壳体中的膜应力大,统称为开孔或接管部位的应力集中。

(2)应力集中系数(stress concentration factor )

常用应力集中系数Kt 来描述开孔接管处的力学特性。若未开孔时的名义应力为σ,开孔后按弹性方法计算出的最大应力为σmax ,则弹性应力集中系数为:

σ

σmax

=

t K (1) 压力容器设计中对于开孔问题研究的两大方向是: ? 研究开孔应力集中程度,估算K t 值;

? 在强度上如何使因开孔受到的削弱得到合理的补强。

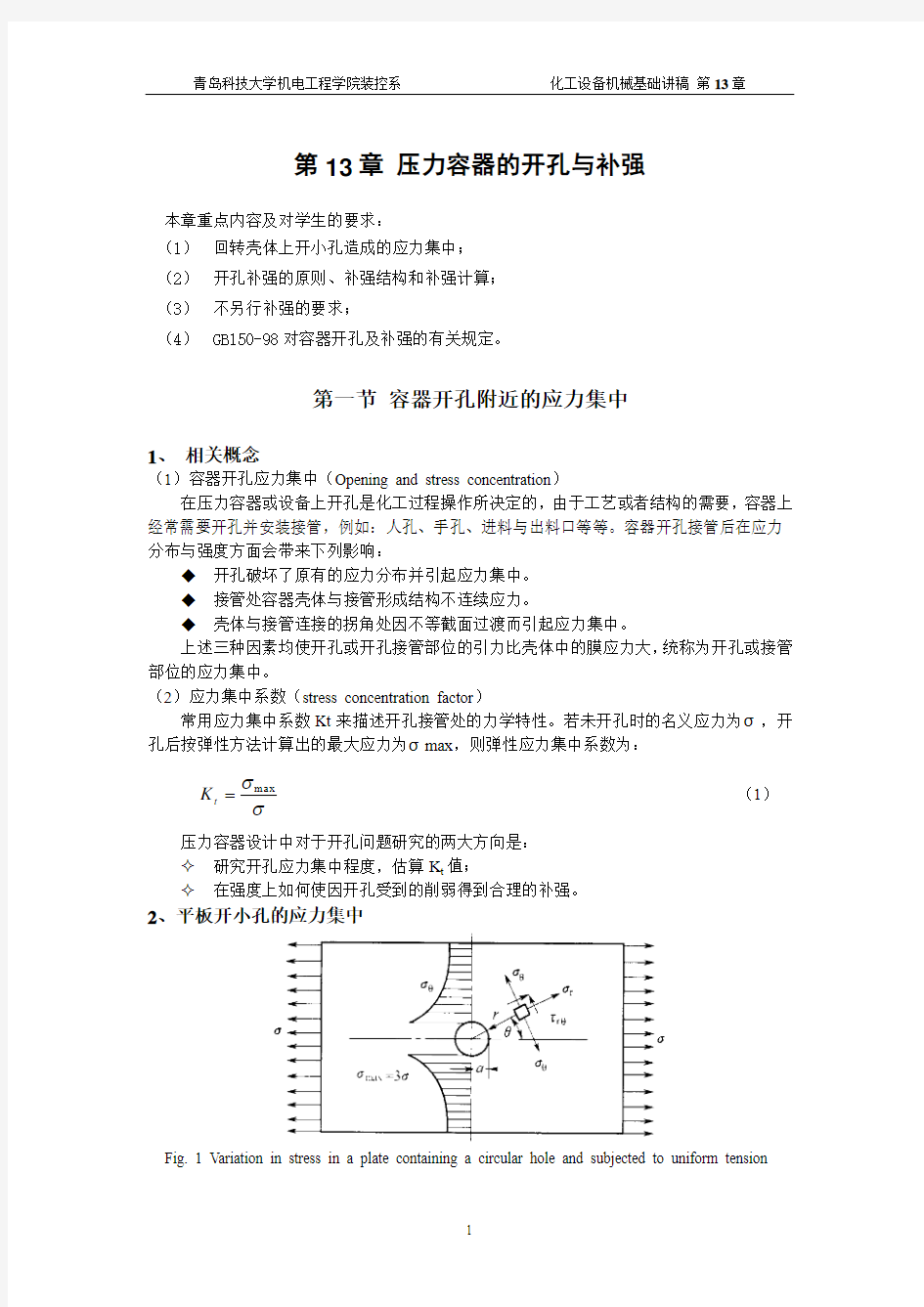

2、平板开小孔的应力集中

Fig. 1 Variation in stress in a plate containing a circular hole and subjected to uniform tension

设有一个尺寸很大的巨型薄平板,开有一个圆孔,其小圆孔的应力集中问题可以利用弹性力学的方法进行求解。承受单向拉伸应力开小圆孔的应力集中如图1所示,只要板宽在孔径的5倍以上,孔附近的应力分量为:

????

??

??

??????? ??-+-=???? ??+-???? ??+=????

??+-+???? ??

-=θστθσσσθσσσθθ2sin 32122cos 312122cos 3412124222422242222

2

r a r a r a r a r a r a r

a r r (2) 平板开孔的最大应力在孔边 2

π

θ±

=处, 孔边沿a r =处:

σσστπ

θθ

θ3,0max 2

===±

=r

应力集中系数:0.3max

==

σ

σt K 3、薄壁球壳开小圆孔的应力集中

如图2所示,球壳受双向均匀拉伸应力作用时,孔边附近任意点的受力为:

Fig. 2 Variation in stress in a sphere shell containing a circular hole

孔边处r=a ,σσ2max = , 应力集中系数0.2max

==

σ

σt K 4、薄壁圆柱开小圆孔的应力集中

如图

3所示,薄壁柱壳两向薄膜应力δσ21pD =

,δ

σ42pD =,如果开有小圆孔,则孔

边附近任意点的受力为:

?????

?

??

??????

? ??

-+-=???

? ??+-???? ??+=????

?

?+-+???? ??

-=θστθσσσθσσσσθ

θ2sin 32142cos 3141432cos 34122312422214212242

22212

2

r a r a r a r a r a r a r

a r r (3)

Fig. 3 Variation in stress in a cylindrical shell containing a circular hole

孔边处r 1r 3r=a,=0,=(

-con2),=02θθσσθστ。

但是在孔边=2

π

θ±处θσ最大,孔边处径向截面处的应力集中系数K t =2.5。而在另一个截面,即轴向截面的孔边r=a,π处的最大应

力1=0.5θσσ,此处应力系数K t =0.5,比径向截面的应力集中系数小得多。

其他情况,例如开椭圆孔以及排孔等情况详见国标规定。针对开孔部位的壳体或者封头壁厚为δ,直径为D ,开孔的孔径为d 时,在接管根部开孔边缘处的应力集中现象呈现如下的特点:

最大应力在孔边,是应力集中最严重的地方; 应力集中具有局部性,其范围也是极为有限的;

应力集中的情况和开孔的孔径与直径的相对尺寸d/D 成正比,开孔不宜过大; 应力集中和D /δ成反比;所以增大开孔四周壳体的壁厚,则可以极大改善应力集

中的情况,因此在开孔周围一定的范围内,采用焊接补强圈的方法。 球壳上开孔的应力集中系数稍低于通体上开孔的应力集中系数;因此在可能的情况

下,在封头上开孔,优于在壳体上开孔。

5、应力集中对容器安全的影响

接管和壳体均为具有良好塑性的材料制成,如果容器内介质压力平稳,对容器的安全使

用不会有太大的影响;

如果容器内有较大的压力波动,则应力集中区的金属在交变的高应力作用下会出现反复

的塑性变形,导致材料硬化,并产生疲劳破坏。应力集中是产生疲劳破坏的根源。

6、开孔并带有接管时的应力集中系数

以上讨论的是仅在壳体上开孔,但是在实际中通常是还在开孔处有接管,开孔处因为接管与壳体在内压作用下发生变形协调而导致不连续应力出现。例如球壳与圆管的连接如下图所示。因此接管对开孔边缘处的应力集中影响也需要考虑。

Fig. 4 Deformation and internal forces in the opening of sphere shell

应力集中系数曲线:为了便于设计、对不同直径的和不同厚度的壳,带有不同直径与接管,按理论计算得到的应力集中系数绘制成一组组曲线。应力集中系数曲线图绘制根据: ●壳体的直径,壳体厚度; ●接管的直径,接管厚度;

●接管形式的平齐接管,插入接管,的不同而绘制。

第二节 容器的开孔补强

开孔部分的应力集中将引起壳体局部的强度削弱,若开孔很小并有接管,且接管又能使强度的削弱得以补偿,则不需另行补强。若开孔较大,就要采取适当的补强措施。 一般容器只要通过补强将应力集中系数降低到一定的范围即可。按“疲劳设计”的容器必须严格限制开孔接管部位的最大应力。经过补强后的接管区可以使应力集中系数降低,但不能消除应力集中。

1、开孔补强的基本原则

当在容器开孔后,由于各种强度富余量的存在,开孔并非都要补强。而在孔周围不需要进行补强的规定,称为开孔补强设计的基本原则。 (1)允许不补强开孔的原因

●应力集中的局部性原因,根据应力集中的局部性特征,开孔附近的峰值应力,不会产生壳体的整体屈服;

●当应力集中系数小于时,开孔附近除疲劳断裂外,不产生一般的强度破坏;

●容器有效壁厚,是在计算壁厚值加上壁厚附加量,按商品钢板系列的圆整值。一般大于强度值的要求,从整体上得到了加强。

●在壁厚计算公式中,焊缝系数一般小于1, 在规定中,明确指出,开孔不允许在焊缝影响区内,则认为开孔区的强度承载能力高于焊缝区。 (2)允许不另行补强的最大开孔直径 a.不另行补强的最大孔径为 δm m D d 14.0≤

b.当两孔中心之间的间距大与两孔直径之和的两倍时,则每一孔均可视为单个开孔。

2、开孔补强形式

(1)内加强平齐接管: 将补强金属加在接管或壳体的内侧。

(2

(4)密集补强形式:补强金属集中在接管与壳体的连接处 (c)凸出接管对称加强

以上四类补强形式,从补强的效果,即补强所附加金属起到的实际作用,实践证明了密集补强效果最好。对称凸出接管列第二,外加强最差。

3、补强结构

(1)贴板补强结构

贴板补强结构是在开孔周围贴焊一个补强圈,补强圈的材料和厚度一般与壳体相同。 (a )需要保证补强圈与壳体全面贴合; (b)需要保证焊缝的全焊透结构;

(c) 在补强圈上开有M10的通孔,以充气检验其焊透性; (d )常用场合:中低压容器。

a

b (2)接管补强结构:即在开孔处焊接一段加厚的接管,加厚接管处于最大应力区,故能有效的降低应力集中系数。

(a )优点:结构简单,焊缝小,容易对焊缝质量进行检验 (b)缺点:焊缝处在最大应力区内;

(c)当用于重要设备时,应保证焊缝的全焊透性。焊缝磨平,进行无损探伤。 (d )常用场合:低合金钢容器或某些高压容器。

(3)整锻件补强结构: 将接管于壳体连同加强部分做成一整体锻件。

(a )优点:补强金属集中于开孔应力最大部位,应力集中系数最小。焊缝及热影响区离开

最大应力点位置,抗疲劳性能优越。

(b)缺点:锻件供应困难,制造烦琐,成本较高。

(c )常用场合:只用于重要的设备,如高压容器,核容器等。

接管补强

4、开孔补强的设计准则

(1)等面积补强准则

该方法认为在有效的补强范围内,壳体处本身承受内压所需截面积外的多余截面积A不少于开孔所减少的有效截面积A0。等面积补强法是世界各国延用已久的一种经验设计方法。

◆开孔削弱的截面积,指沿壳体纵向截面上的开孔投影面积。

式中:d为开孔直径或接管内径加上壁后附加量C后的直径。

T为壳体按内压或外压计算所需的计算厚度。

Fr为材料强度削弱系数,即设计温度下接管材料

与壳体材料许用应力之比,fr<1.0

◆有效补强范围:等面积补强法认为在右图中的WXYZ的矩形范围内补强是有效的。

◆补强区内补强金属面积A

(a)容器壳体设计厚度之外的多余金属截面积:A1筒体或封头,承受内压或外压所需的厚度和壁厚附加量之外剩余的金属面积。

A1=(B-d)[(S-C)-So],C—壁厚附加量

式中Tn,tn分别为壳体及接管的名义厚度

T为容器壳体的计算厚度

C为接管的壁厚附加量

fr为材料的强度削弱系数

(b)接管所需计算厚度之外的多余金属截面积:A2 接管承受内压或外压所需厚度和壁厚附加量两者之外多余的金属面积。

A2=2h1(St-Sto-C)+2h2(St-C1-C2)

式中:t-为接管按内压或外压计算所需的计算厚度;C2-为接管的腐蚀附加量。

(c)在有效补强区内焊缝金属的截面积。

(d)在有效补强区内另加的补强元件的截面积。

若A1+A2+A3≥A,开孔不需要补强

A1+A2+A3 则A4≥A-(A1+A2+A3) A4—补强金属截面积。 (2)极限分析补强设计准则 由于开孔只造成壳体的局部强度削弱,如果在某一压力载荷下容器开孔处的某一区域其整个截面进入塑性状态,以至发生塑性流动,此时的载荷便为极限载荷。利用塑性力学方法对带有整体补强的开孔补强结构求解出塑性失效的极限载荷。以极限载荷为依据来进行补强结构设计,即以大量的计算可以定出补强结构的尺寸要求,使其具有相同的应力集中系数。。(3)开孔补强的其他问题 以上是壳体上单个开孔的等面积补强方法,工程上有时还会碰到并联开孔的情况,如果各相邻孔之间的空心距离小于两孔平均直径的两倍,则这些相邻孔可以不再以单孔计算,而应作并联孔处理。另外还有开排孔、平板盖开孔的情况,其补强设计方法可按照压力容器标准中第六章的相应规定进行。对于成型封头开孔大小超过时D/2,也超出了等面积补强的规定适用范围,此时可采用“变径段”作过渡。 【思考题】 (1)开孔补强的方法有几种? (2)等面积补强法允许的开孔范围是多大? (3)大开孔应采用哪种补强方式? (4)为什么压力容器壳体上开孔尺寸较小时可不另行补强? 第13章 压力容器的开孔与补强 本章重点内容及对学生的要求: (1) 回转壳体上开小孔造成的应力集中; (2) 开孔补强的原则、补强结构和补强计算; (3) 不另行补强的要求; (4) GB150-98对容器开孔及补强的有关规定。 第一节 容器开孔附近的应力集中 1、 相关概念 (1)容器开孔应力集中(Opening and stress concentration ) 在压力容器或设备上开孔是化工过程操作所决定的,由于工艺或者结构的需要,容器上经常需要开孔并安装接管,例如:人孔、手孔、进料与出料口等等。容器开孔接管后在应力分布与强度方面会带来下列影响: ◆ 开孔破坏了原有的应力分布并引起应力集中。 ◆ 接管处容器壳体与接管形成结构不连续应力。 ◆ 壳体与接管连接的拐角处因不等截面过渡而引起应力集中。 上述三种因素均使开孔或开孔接管部位的引力比壳体中的膜应力大,统称为开孔或接管部位的应力集中。 (2)应力集中系数(stress concentration factor ) 常用应力集中系数Kt 来描述开孔接管处的力学特性。若未开孔时的名义应力为σ,开孔后按弹性方法计算出的最大应力为σmax ,则弹性应力集中系数为: σ σmax =t K (1) 压力容器设计中对于开孔问题研究的两大方向是: ? 研究开孔应力集中程度,估算K t 值; ? 在强度上如何使因开孔受到的削弱得到合理的补强。 2、平板开小孔的应力集中 Fig. 1 Variation in stress in a plate containing a circular hole and subjected to uniform tension 压力容器开孔接管处的应力分类 及补强设计方法的比较 王 磊Ξ (南通职业大学) 摘 要 针对压力容器在开孔部位尤其大开孔接管部位具有严重的应力集中现象,从应力分类的基本原理出发,分析了开孔边缘的复杂应力状态,并对大开孔有限元应力分析结果的应力分类评定提出建议;比较分析了几种大开孔补强方法的异同点,阐述了工程设计中如何进行应力分类和选择合适的补强方法,对一些有争议的问题提出了作者的观点。 关键词 应力分类 分析设计 开孔补强方法 有限元分析 AS ME法 中图分类号 T Q05113 文献标识码 A 文章编号 025426094(2004)0520307205 应力分类概念在压力容器设计中应用已相当广泛,应力分类的方法主要用于压力容器的分析设计,对某些结构,在常规设计标准G B15021998或G B15121999中也引入了应力分类的概念。对于压力容器,由于工艺流程的需要,不可避免地要在主要受压件上开孔,由此必然会在开孔边缘形成比较复杂的应力状态。如何正确地进行应力分析及采取相应的应力分类方法,是工程设计人员首先要考虑的。本文从应力分类的基本原理出发,阐述如何对压力容器开孔接管处的应力进行分类,以及相应的补强方法。 1 应力分类的基本思想 按应力分类准则[1],应力分为以下3类: a.一次应力是为平衡外加的机械载荷而在容器受压元件中直接产生的正应力或剪应力,其基本特征是无自限性。一次应力对应静力强度问题,控制一次应力是为了保证结构在一次加载条件下的总体静力强度,是必须首先满足的。 b.二次应力是为满足外部约束条件或结构自身变形连续要求所需的正应力或剪应力,其基本特征是具有自限性。二次应力对应安定性问题,控制二次应力是为了保证相邻元件在变形协调过程中,避免产生过大的塑性变形,以防止在多次加载条件下发生拉伸与压缩交替的塑性变形而产生大应变疲劳破坏。局部薄膜应力虽然也有二次应力的特点,但该应力沿整个壁厚方向是均布的,故仍保守地视为一次应力,但在工程应用中允许其达到屈服限。 c.峰值应力是由局部结构不连续或局部热应力影响而引起的附加于一次加二次应力的应力增量,其特征是同时具有自限性与局部性。峰值应力对应疲劳强度,控制峰值应力是保证结构局部高应力区域不会在频繁加载条件下发生从裂纹萌生、扩展直至造成断裂的疲劳破坏。因此,仅在需进行疲劳设计的场合才计算峰值应力。 自限性是区分3类应力的核心。无自限应力为一次应力;有自限的应力根据所满足的变形协调的意义分为二次应力和峰值应力。满足板壳理论中面变形协调条件,即总体结构连续要求产生的应力为二次应力;满足局部结构连续要求产生的应力为峰值应力,通常发生于夹角处。 2 壳体开孔接管处的应力分类 按照文献[1]的应力分类法,压力容器开孔后,接管与壳体连接部位引起的应力有:沿壁厚方 Ξ王 磊,女,1968年7月生,工程师。江苏省南通市,226007。 压力容器的类别划分 kfollie|Lv2 2013-04-22 1:39 满意回答 2013-04-22 1:41 为了在设计制造中对安全要求不同的压力容器有区别地进行技术管理和监督检查,我国《压力容器安全技术监察规程》根据容器压力的高低、介质的危害程度以及在使用中的重要性,将压力容器分为以下三类: 三类容器。符合下列情况之一者为三类容器:(1)高压容器;(2)中压容器(毒性程度为极度和高度危害介质);(3)中压贮存容器(易燃或毒性程度为中度危害介质,且设计压力与容积之积PV≥10MPa· m3;(4)中压反应容器(易燃或毒性程度为中度危害介质,且PV≥0.5MPa· m3;(5)低压容器(毒性程度为极度和高度危害介质,且PV ≥0.2MPa· m3;(6)高压、中压管壳式余热锅炉;(7)中压搪玻璃压力容器;(8)使用强度级别较高(抗拉强度规定值下限≥540MPa的材料制造的压力容器;(9)移动式压力容器,包括铁路罐车(介质为液化气体、低温液体)、罐式汽车(液化气体、低温液体或永久气体运输车)和罐式集装箱(介质为液化气体、低温液体)等;(10)球形贮罐(容积V≥50m3);(11)低温液体贮存容器(V≥5m3) 二类容器。符合下列情况之一且不在第1款之内者为二类容器:(1)中压容器;(2)低压容器(毒性程度为极度和高度危害介质);(3)低压反应容器和低压贮存容器(易燃介质或毒性程度为中度危害介质);(4)低压管壳式余热锅炉;(5)低压搪玻璃压力容器。 一类容器。低压容器且不在第1第2款之内者。压力容器中化学介质毒性程度和易燃介质的划分可参照有关规定,或依据下述原则:最高容许浓度<0.1mg/m3为极度危害(Ⅰ级);最高容许浓度0.1~<1.0mg/m3为高度危害(Ⅱ级);最高容许浓度1.0~<10mg /m3 ,为中度危害(Ⅲ级);最高容许浓度≥10mg/m3 ,为轻度危害毒性介质(Ⅳ级)。而介质与空气的混合物爆炸下限<10%或爆炸上限与下限之差>20%者为易燃介质。 船体结构开孔及补强规则 1 范围 本标准规定了船体构件上的应力区域,船体结构开孔(含开口、切口)规则及补强形式。 本标准适用于钢质海船(船长≥20m)建造过程中管系、电缆穿过船体构件时的开孔规则及补强形式, 其它类型船舶及海上工程设施可参照执行。 2. 船体结构开孔规则 2.1 开孔基本原则 2.1.1 开孔形状一般为圆形或腰圆形,孔长轴应沿结构跨度方向或船长方向布置,如需矩形开孔时,其四角需有足够大的圆角,圆角半径R≥h/8(h为孔高)且R≥30。 2.1.2 开孔应远离流水孔、透气孔、减轻孔、人孔、型材贯穿孔等。 2.1.3 开孔边缘应光顺,无影响强度的缺口。 2.1.4 在强构件腹板上开孔时,其开孔位置应尽可能设置在构件的中和轴处或偏近骨架带板(即甲板、壁板或外板)一边,避免在近面板处开孔。 2.1.5 所有肋板、旁桁材上均应开人孔; 所有肋板、旁桁材、纵骨均应有适当的流水孔、透气孔,并应考虑泵的抽吸率;除轻型肋板外,开孔的高度应不大于该处双层底高度的50%, 否则应予加强。各肋板开孔位置在船长方向应尽量按直线排列, 以便利人员出入。在肋板的端部和横舱壁处的 1 个肋距内的旁桁材上, 不应开人孔和减轻孔, 否则开孔边缘应予加强,肋板及旁桁材在支柱下的部分一般不应开孔, 否则应作有效加强。 2.1.6 船中 0.75L 区域内双层底中桁材不允许开孔,特殊情况下必须开孔时,应予以有效加强;船中0.75L 以外中桁材上开孔高度不应大于该处中桁材高度的40%。 2.1.7高强度钢构件尽量少开孔,若开孔应采用圆形或腰圆形。 2.1.8 开孔边缘不要靠近板缝,至少离开50mm;开孔与板缝相交时,孔边缘离板缝不小于75mm,孔中心与板缝距离要尽量小,见图1。 图1 2.1.9 当梁上有密集的小开孔且间距又不满足对开孔间距的要求时,则开孔的宽度和长度的计算值应以全部开孔的最大外轮廓尺寸作为开孔计算的宽度和长度,密集小孔可扩为一腰圆孔。 2.1.10 开孔总长度不能超过0.6 肋距(或0.6 纵骨间距),开孔应分散,不能同时密集在邻近的肋距(或纵骨间距)内。 2.1.11 在船舯0.5L 区域内的强力甲板上开孔,其圆角半径为开口宽度的1/24(Rmin≥300mm)。如舱口围板为套环形式时,圆角半径Rmin≥150mm。 1 (情绪管理方法)压力容器的开孔与补强 第13章 压力容器的开孔与补强 本章重点内容及对学生的要求: (1) 回转壳体上开小孔造成的应力集中; (2) 开孔补强的原则、补强结构和补强计算; (3) 不另行补强的要求; (4) GB150-98对容器开孔及补强的有关规定。 第一节 容器开孔附近的应力集中 1、 相关概念 (1)容器开孔应力集中(Opening and stress concentration ) 在压力容器或设备上开孔是化工过程操作所决定的,由于工艺或者结构的需要,容器上经常需要开孔并安装接管,例如:人孔、手孔、进料与出料口等等。容器开孔接管后在应力分布与强度方面会带来下列影响: ◆ 开孔破坏了原有的应力分布并引起应力集中。 ◆ 接管处容器壳体与接管形成结构不连续应力。 ◆ 壳体与接管连接的拐角处因不等截面过渡而引起应力集中。 上述三种因素均使开孔或开孔接管部位的引力比壳体中的膜应力大,统称为开孔或接管部位的应力集中。 (2)应力集中系数(stress concentration factor ) 常用应力集中系数Kt 来描述开孔接管处的力学特性。若未开孔时的名义应力为σ,开孔后按弹性方法计算出的最大应力为σmax ,则弹性应力集中系数为: σ σmax =t K (1) 压力容器设计中对于开孔问题研究的两大方向是: ? 研究开孔应力集中程度,估算K t 值; ? 在强度上如何使因开孔受到的削弱得到合理的补强。 2、平板开小孔的应力集中 Fig. 1 Variation in stress in a plate containing a circular hole and subjected to uniform tension 设有一个尺寸很大的巨型薄平板,开有一个圆孔,其小圆孔的应力集中问题可以利用弹性力学的方法进行求解。承受单向拉伸应力开小圆孔的应力集中如图1所示,只要板宽在孔径的5倍以上,孔附近的应力分量为: 目录 1前言及概念3 1.1开孔补强的适应范围和方法 (3) 1.2满足开孔条件时,可采用的三种补强方法 (3) 1.3开孔补强的目的 (4) 1.4补强结构(补强元件类型) (4) 1.4.1加强管补强 (4) 1.4.2整体锻件补强 (4) 1.4.3加强圈的补强 (4) 1.5壳体开孔的有关规定 (5) 1.5.1允许不补强时开的最大孔直径 (5) (5) 1.5.2壳体上允许开的最大孔直径d max 1.6等面积补强计算方法 (6) 1.6.1各国压力容器规范主要采用的准则(补强准则的种类) (6) 1.6.2等面积补强的原则 (6) 1.6.3等面积补强计算方法 (6) 2工艺设计 8 2.1设计要求 (8) 2.2连续釜式反应器工艺设计 (8) 2.2.1单段连续釜式反应器 (8) 2.2.2反应器直径和高度的计算 (9) 3 机械设计9 3.1手孔的开孔补强计算 (9) 3.1.1计算是否需要补强 (10) 3.1.2计算开孔失去的面积A (10) 3.1.3计算有效补强面积A (11) 3.2进料口的开孔补强计算 (11) 3.2.1计算是否需要补强 (11) 4补强结构图12 5总结13 6参考文献 13 1前言及概念 在日常的压力容器设计工作中,经常会遇到压力容器开孔补强问题。压力容器开孔以后,不仅整体强度受到削弱,而且还因开孔引起的应力集中造成开孔边缘局部的高应力,加上接管上有时还有其他的外载荷所产生的应力及热应力,而容器材料、以及开孔结构在制造和焊接过程中又不可避免地会形成缺陷和残余应力,开孔和接管附近就成为压力容器的薄弱部位,于是开孔附近就往往成为压力容器的破坏源一一主要是疲劳破坏和脆性裂口。因此,按照GBl50-1998Ⅸ钢制压力容器》的规定,在压力容器设计过程中必须充分考虑开孔的补强问题。 1.1开孔补强的适应范围和方法 (1)当其内径Di≤1500mm时,开孔最大直径d≤1/2Di,且d≤520mm;当其内径D≥1500mm时, 开孔最大直径d≤l/3Di,且d≤1000mm; (2)凸形封头或球壳的开孔最大直径d≤1/2Di; (3)锥壳(或锥形封头)的开孔最大直径d≤1/3Di,Di为开孔中心处的锥壳内直径; (4)在椭圆形或碟形封头过渡部分开孔时,其孔的中心线宜垂直于封头表面。 1.2满足开孔条件时,可采用的三种补强方法 (1)补强圈补强 补强圈补强结构简单,制造方便,有一定的补强效果。但和其它补强结构相比,补强区较为分散,补强效果不佳,补强后的应力集中系数比较大。由于补强圈并未和壳体、接管形成整体,所以其抗疲劳性很差,一般常用于静压、常温下的中低压容器。对于缺口敏感性较高的低合金高强度钢制容器,采用此种补强结构时尤需慎重,高温、高压或承受变载荷的容器,则不宜采用此种补强形式。鉴于补强圈搭接结构会引起较大的局部应力,且高强度钢的淬硬性强,易产生焊接裂纹,故在超出GBl50—1998对其适用条件范围时,宜采用整锻件补强或整体加厚壳体补强。 (2)整锻件补强(包括用全焊透焊缝连接的厚壁管补强) 采用整锻件补强,所有补强区域集中在应力集中区,能有效地降低应力集中系数,故补强效果好。由于补强件和壳体、接管之间的焊接采用对接焊缝,焊接质量可保证,并使焊缝及热影响区离开最大应力点的位置,故抗疲劳性能好。常用于o S≥500MPa的容器开孔及在低温、高温或受交变载荷的大直径容器开孔。缺点是锻件供应困难,制造繁琐,成本较高,只在重要的设备中使用。采用厚壁管补强,接管的加厚部分处于最大的应为区域内,比补强圈更能有效地降低应力集中系数。这种形式结构简单,制造与检验都很方便,但必须保证全焊透焊接。对于低合金高强度钢,由于它比一般低碳钢有较高的缺口敏感性,所以一般都采用厚壁管补强型式。 (3)整体加厚壳体补强 整体加厚壳体补强结构是以增加整个简体或封头的壁厚来降低开孔附近的应力,其开孔补强计算可按等面积补强法进行计算。根据理论和实验分析,开孔后的应力集中现象有明显 压力容器常见分类标准 一、使用年限:一般设计使用年限为10-15年,对高压容器,一般为20-25年。 二、按压力分 (一)内压容器低压容器0.1≤P<1.0MPa 中压容器 1.0≤P<10MPa 高压容器10≤P<100MPa 超高压容器P≥100MPa (二)外压容器容器内部压力小于外部压力,其中内部压力小于一个绝对大气压(0.1MPa)的外压容器叫真空容器。 三、按管理分 (一)一类容器(属下列情况之一) 1、非易燃或无毒介质的低压容器。 2、易燃或有毒介质的低压分离容器和换热容器。 (二)二类容器(属下列情况之一) 1、中压容器 2、剧毒介质的低压容器。 3、易燃或有毒介质的低压反应容器和贮运容器。 4、内径小于1米的低压废热锅炉。 (三)三类容器(属下列情况之一) 1、高压、超高压容器。 2、剧毒介质但最高工作压力P w与容积V的乘积大于0.2MPa.m3的低压容器或剧毒介质的中压容器。 3、易燃或有毒介质且P w×V≥0.5MPa.m3的中压反应容器,或P w×V≥5MPa.m3的中压贮运容器。 4、中压废热锅炉或内径大于1米的低压废热锅炉。 注: 1、剧毒介质:指进入人体量小于50克即会引起肌体严重损伤或致死的介质。如:氟、氢氟酸、氢氰酸、光气、氟化氢、碳酰氟等。 2、有毒介质:指进入人体量大于等于50克即会引起人体正常功能损伤的介质。如:二氧化硫、氨、一氧化碳、氯乙烯、甲醇、氧化乙烯、硫化乙烯、二硫化碳、乙炔、硫化氢等。 3、易燃介质:指与空气混合的爆炸下限<10%或爆炸上限和下限之差值>20%的气体。如:一甲胺、乙烷、乙烯、氯甲烷、环氧乙烷、环丙烷、氢、丁烷、三甲胺、丁二烯、丁烯、丙烷、丙烯、甲烷等。 四、按作用原理分 (一)反应容器 主要用来完成介质的物理、化学反应的容器。如反应器、发生器、反应釜、分解锅、分解塔、聚合釜、高压釜、合成塔、变换炉、蒸煮锅、蒸球等。 (二)换热容器 主要用来完成介质的热量交换的容器。如废热锅炉、蒸发器、加热器、硫化锅、消毒 按压力等级分类:压力容器可分为内压容器与外压容器。 内压容器又可按设计压力(p)大小分为四个压力等级,具体划分如下: 低压(代号L)容器0.1 MPa≤p<1.6 MPa; 中压(代号M)容器 1.6 MPa≤p<10.0 MPa; 高压(代号H)容器10 MPa≤p<100 MPa; 超高压(代号U)容器p≥100MPa。(1MPa=9.8Kg) 按容器在生产中的作用分类: 反应压力容器(代号R):用于完成介质的物理、化学反应。 换热压力容器(代号E):用于完成介质的热量交换。 分离压力容器(代号S):用于完成介质的流体压力平衡缓冲和气体净化分离。 储存压力容器(代号C,其中球罐代号B):用于储存、盛装气体、液体、液化气体等介质。 在一种压力容器中,如同时具备两个以上的工艺作用原理时,应按工艺过程中的主要作用来划分品种。 按安装方式分类: 固定式压力容器:有固定安装和使用地点,工艺条件和操作人员也较固定的压力容器。 移动式压力容器:使用时不仅承受内压或外压载荷,搬运过程中还会受到由于内部介质晃动引起的冲击力,以及运输过程带来的外部撞击和振动载荷,因而在结构、使用和安全方面均有其特殊的要求。 上面所述的几种分类方法仅仅考虑了压力容器的某个设计参数或使用状况,还不能综合反映压力容器的危险程度。 压力容器的危险程度还与介质危险性及其设计压力p和全容积V的乘积有关,pV值愈大,则容器破裂时爆炸能量愈大,危害性也愈大,对容器的设计、制造、检验、使用和管理的要求愈高。 按安全技术管理分类: 《压力容器安全技术监察规程》采用既考虑容器压力与容积乘积大小,又考虑介质危险性以及容器在生产过程中的作用的综合分类方法,以有利于安全技术监督和管理。该方法将压力容器分为三类: 1.第三类压力容器,具有下列情况之一的,为第三类压力容器: 高压容器; 中压容器(仅限毒性程度为极度和高度危害介质); 中压储存容器(仅限易燃或毒性程度为中度危害介质,且pV乘积大于等于 10MPa·m3 ); 中压反应容器(仅限易燃或毒性程度为中度危害介质,且pV乘积大于等于 0.5Pa·m3); 低压容器(仅限毒性程度为极度和高度危害介质,且乘积大于等于 0.2MPa·m3 ); 高压、中压管壳式余热锅炉; 中压搪玻璃压力容器; 使用强度级别较高(指相应标准中抗拉强度规定值下限大于等于540MPa)的材料制造的压力容器; 移动式压力容器,包括铁路罐车(介质为液化气体、低温液体)、罐式汽车[液化气体运输(半挂)车、低温液体运输(半挂)车、永久气体运输(半挂)车]和罐式集装箱(介质为液化气体、低温液体)等; 球形储罐(容积大于等于50m3);低温液体储存容器(容积大于5m3)。 低温液体储存容器(容积大于5m3) 2.第二类压力容器,具有下列情况之一的,为第二类压力容器: 中压容器; 第十二章 压力容器开孔与接管 一. 重点 1. 壳体开孔的压力特点 2. 开孔接管的应力集中系数的定义 3. 开孔补强的目的 4. 开孔补强的结构及方法 5. 等面积补强的原则 6. 等面积补强计算面积有哪些? 二. 壳体上开孔的原因 三. 壳体上开孔后产生的问题 1. 开孔后,造成壳壁不连续,在孔边缘产生应力集中 2. 接管后,壳体与管的结构不连续,产生的附加弯应力 3. 壳体接管的拐角处,由于r 引起的局部应力. 结果:使孔附近的应力比薄膜应力大5-6倍,产生疲劳破坏和脆裂 12.1 容器壳体开孔时的应力分析 一.平板开小圆孔的应力分析 分析条件: 板长,宽>>孔径2a 载荷q//作用于板上 1. 单向拉伸时的应力分析 (1) 孔区附近的应力解 (12-1)式 利用弹性力学理论解知 (2) 孔边缘处的应力特点: ①r=a 时 孔边缘处的应力??? ??-===)2cos 21(00θστσθ θq r r ②r=a 时 孔边缘处的周向应力分布特点: q q q q 32 0=±=-==θθσπ θσπθ方向的时,垂直于当方向的时,平行于、当 ③r>a 时θσ随r 的增大而迅速减小.由(12-1)式可知. 2. 双向拉伸时的应力分析: 二.薄球壳开小孔的应力分析 1.分析对象:在开孔区域的壳近似板较小较大 球半径≈? ????==q q q D R 21δ 2.孔区附近的应力解 利用q q q ==21代入(12-4)可知(12-5),即 112222=? ?? ? ??+=? ??? ??-=θθτσσr r r a q r a q 3. 孔边缘处的应力特点:①当r=a 时,孔边缘应力?????====max 200 σ στσθ θ q r r ②孔边缘应力θσ=孔区域薄膜应力q 的2倍. 四. 圆筒壳开小孔 1.分析对象: k 较大, D /δ较小, )2(221φθσσ== q q 2.应力解: 利用212q q =代入(12-4)可知(12-6) 3.孔边缘处的应力特点: (1)当r=a 时?????-===) 2cos 23(0 2θστσθ θq r r (2) θσ在孔边缘r=a 处的分布规律:?? ? ??==±====2max 2 min 20q q σσπ θσσπθθθ时,当时,、当 说明:max θσ比孔口区域筒壳中θσ大2.5倍.(θσ2 12112==q q ) 五. 平板开椭圆孔的应力分析 1.单方向受拉伸时的应力分析 (1)长轴平行于受拉方向时: ①孔口处r=a 时的应力解(12-8) 由于其应力表达式较复杂,仅给出最重要的孔口应力表达式,即???-===) 812(0 θθστσr r ②特点:孔口处的θσ分布规律: 文件编号:GD/FS-2254 (解决方案范本系列) 压力容器常用开孔补强方法对比分析详细版 A Specific Measure To Solve A Certain Problem, The Process Includes Determining The Problem Object And Influence Scope, Analyzing The Problem, Cost Planning, And Finally Implementing. 编辑:_________________ 单位:_________________ 日期:_________________ 压力容器常用开孔补强方法对比分 析详细版 提示语:本解决方案文件适合使用于对某一问题,或行业提出的一个解决问题的具体措施,过程包含确定问题对象和影响范围,分析问题,提出解决问题的办法和建议,成本规划和可行性分析,最后执行。,文档所展示内容即为所得,可在下载完成后直接进行编辑。 压力容器一旦发生事故,危害很大,因此压力容器的开孔补强设计显得尤为重要。对于压力容器的开孔补强计算方法一般有两种:一是等面积法,二是分析法。本文对这两种方法作以比较和分析。 在石油化工行业中,压力容器上的开孔是不可避免的,如要开进料口、出料口、人孔等。容器开孔后,一方面由于器壁承受载荷截面被削弱,引起局部应力的增加和容器承载能力的减弱;另一方面,器壁开孔和接管也破坏了原有结构的连续性,在工艺操作条件下,接管处将产生较大的弯曲应力,开孔边缘会出现很高的应力集中,形成了压力容器的薄弱环节。 因此,设计上必须对开孔采取有效的补强措施,使被削弱的部分得以补偿。 开孔补强基本原理 2.1.等面积法 该法是以受拉伸的开孔大平板作为计算模型的,即仅考虑容器壳体中存在的拉伸薄膜应力,且以补强壳体的一次总体平均应力作为补强原则。当开孔较小时,开孔边缘的局部应力是以薄膜性质的应力为主的,但随着壳体开孔直径增大,开孔边缘不仅存在很大的薄膜应力,而且还产生很高的弯曲应力。 等面积法的开孔补强结构所形成的应力集中在某一区域内,当离孔边缘的距离越大,越接近薄膜应力。它的特点是:角焊缝,具有应力突变,易产生应力集中点,受力状态不好。 2.2.分析法 《固定式压力容器安全技术监察规程》压力容器类别及压力等级、品种的划分 日期:2010-5-9 11:29:53访问:61次 压力容器类别及压力等级、品种的划分A1 压力容器的分类 A1.1 介质分组 压力容器的介质分为以下两组,包括气体、液化气体或者最高工作温度高于或者等于标准沸点的液体。 (1)第一组介质:毒性程度为极度危害、高度危害的化学介质,易爆介质,液化气体。 (2)第二组介质:除第一组以外的介质。 A1.2 介质危害性 介质危害性指压力容器在生产过程中因事故致使介质与人体大量接触,发生爆炸或者因经常泄漏引起职业性慢性危害的严重程度,用介质毒性程度和爆炸危害程度表示。 A1.2.1 毒性程度: 综合考虑急性毒性、最高容许浓度和职业性慢性危害等因素。极度危害最高容许浓度小于0.1mg/m3;高度危害最高容许浓度0.1~1.0 mg/m3;中度危害最高容许浓度1.0~10.0 mg/m3; 轻度危害最高容许浓度大于或者等于10.0 mg/m3。 A1.2.2 易爆介质: 指气体或者液体的蒸汽、薄雾与空气混合形成的爆炸混合物,并且其爆炸下限小于10%,或者爆炸上限和爆炸下限的差值大于或者等于20%的介质。 A1.2.3 具体介质毒性危害程度和爆炸危险程度的确定 按照HG 20660—2000 《压力容器中化学介质毒性危害和爆炸危险程度分类》确定。HG 20660没有规定的,由压力容器设计单位参照GB 5044—85 《职业性接触毒物危害程度分级》的原则,决定介质组别。 A1.3压力容器类别划分方法 A1.3.1 基本分类 压力容器类别的划分应当根据介质特性,按照以下要求选择划分图,再根据设计压力p(单位MPa)和容积V(单位L),标出坐标点,确定压力容器类别: (1)第一组介质,压力容器类别的划分见图A-1; (2)第二组介质,压力容器类别的划分见图A-2。 目录 1前言及概念 2 1.1开孔补强的适应范围和方法 (2) 1.2满足开孔条件时,可采用的三种补强方法 (2) 1.3开孔补强的目的 (3) 1.4补强结构(补强元件类型) (3) 1.4.1加强管补强 (3) 1.4.2整体锻件补强 (3) 1.4.3加强圈的补强 (3) 1.5壳体开孔的有关规定 (4) 1.5.1允许不补强时开的最大孔直径 (4) 1.5.2壳体上允许开的最大孔直径d max (4) 1.6等面积补强计算方法 (5) 1.6.1各国压力容器规范主要采用的准则(补强准则的种类) (5) 1.6.2等面积补强的原则 (5) 1.6.3等面积补强计算方法 (5) 2工艺设计7 2.1设计要求 (7) 2.2连续釜式反应器工艺设计 (7) 2.2.1单段连续釜式反应器 (7) 2.2.2反应器直径和高度的计算 (8) 3 机械设计 8 3.1手孔的开孔补强计算 (8) 3.1.1计算是否需要补强 (9) 3.1.2计算开孔失去的面积A. (9) 3.1.3计算有效补强面积A0 (10) 3.2进料口的开孔补强计算 (10) 3.2.1计算是否需要补强 (10) 4补强结构图11 5总结12 6参考文献12 1前言及概念 在日常的压力容器设计工作中,经常会遇到压力容器开孔补强问题。压力容器开孔以后,不仅整体强度受到削弱,而且还因开孔引起的应力集中造成开孔边缘局部的高应力,加上接管上有时还有其他的外载荷所产生的应力及热应力,而容器材料、以及开孔结构在制造和焊接过程中又不可避免地会形成缺陷和残余应力,开孔和接管附近就成为压力容器的薄弱部位,于是开孔附近就往往成为压力容器的破坏源一一主要是疲劳破坏和脆性裂口。因此,按照GBl50-1998Ⅸ钢制压力容器》的规定,在压力容器设计过程中必须充分考虑开孔的补强问题。 1.1开孔补强的适应范围和方法 (1)当其内径Di≤1500mm时,开孔最大直径d≤1/2Di,且d≤520mm;当其内径D≥1500mm时, 开孔最大直径d≤l/3Di,且d≤1000mm; (2)凸形封头或球壳的开孔最大直径d≤1/2Di; (3)锥壳(或锥形封头)的开孔最大直径d≤1/3Di,Di为开孔中心处的锥壳内直径; (4)在椭圆形或碟形封头过渡部分开孔时,其孔的中心线宜垂直于封头表面。 1.2满足开孔条件时,可采用的三种补强方法 (1)补强圈补强 补强圈补强结构简单,制造方便,有一定的补强效果。但和其它补强结构相比,补强区较为分散,补强效果不佳,补强后的应力集中系数比较大。由于补强圈并未和壳体、接管形成整体,所以其抗疲劳性很差,一般常用于静压、常温下的中低压容器。对于缺口敏感性较高的低合金高强度钢制容器,采用此种补强结构时尤需慎重,高温、高压或承受变载荷的容器,则不宜采用此种补强形式。鉴于补强圈搭接结构会引起较大的局部应力,且高强度钢的淬硬性强,易产生焊接裂纹,故在超出GBl50—1998对其适用条件范围时,宜采用整锻件补强或整体加厚壳体补强。 (2)整锻件补强(包括用全焊透焊缝连接的厚壁管补强) 采用整锻件补强,所有补强区域集中在应力集中区,能有效地降低应力集中系数,故补强效果好。由于补强件和壳体、接管之间的焊接采用对接焊缝,焊接质量可保证,并使焊缝及热影响区离开最大应力点的位置,故抗疲劳性能好。常用于o S≥500MPa的容器开孔及在低温、高温或受交变载荷的大直径容器开孔。缺点是锻件供应困难,制造繁琐,成本较高,只在重要的设备中使用。采用厚壁管补强,接管的加厚部分处于最大的应为区域内,比补强圈更能有效地降低应力集中系数。这种形式结构简单,制造与检验都很方便,但必须保证全焊透焊接。对于低合金高强度钢,由于它比一般低碳钢有较高的缺口敏感性,所以一般都采用厚壁管补强型式。 (3)整体加厚壳体补强 整体加厚壳体补强结构是以增加整个简体或封头的壁厚来降低开孔附近的应力,其开孔补强计算可按等面积补强法进行计算。根据理论和实验分析,开孔后的应力集中现象有明显 压力容器分类 1.2.1介质危害性:指介质的毒性、易燃性、腐蚀性、氧化性等,其中影响 压力容器分类的主要是毒性和易燃性。 1.毒性:是指某种化学毒物引起机体损伤的能力。 (1)极度危害(Ⅰ级):最高容许浓度<0.1mg/m3; (2)高度危害(Ⅱ级):最高容许浓度0.1~<1.0mg/m3; (3)中度危害(Ⅲ级):最高容许浓度1.0~<10mg/m3; (4)轻度危害(Ⅳ级):最高容许浓度≥10mg/m3。 ※介质毒性程度愈高,压力容器爆炸或泄漏所造成的危害愈严重,对材料选用、制造、检验和管理的要求愈高。 Q235-B不能使用 钢板应逐张超声检测 介质危害性100%射线或超声检测 气密性试验 法兰带颈且PN≥1.6MPa 2.易燃介质:爆炸下限<10%,或爆炸下限和上限之差≥20%的介质如 甲烷、乙烷、乙烯、氢气、丙烷、丁烷等。 压力容器盛装的易燃介质主要指易燃气体和液化气体。 ※易燃介质对压力容器的选材、设计、制造和管理等提出了较高的要求,易燃介质容器均采用全焊透结构 1.2.2压力容器分类 世界各国规范对压力容器分类的方法各不相同,本节着重介绍我国《压力容器安全技术监察规程》中的分类方法 分类:①按压力等级②按容器在生产中的作用 ③按安装方式④按安全技术管理 1.按承压方式分类: 外压容器:当容器的内压力小于一个绝对大气压(约0.1MPa)时又称为真空容器 内压容器:(按照设计压力p分) 低压(L)容器0.1MPa≤p<1.6MPa 中压(M)容器 1.6MPa≤p<10.0MPa 高压(H)容器10MPa≤p<100MPa 超高压(U)容器p≥100MPa 2.按生产过程中的作用分类: 反应压力容器(代号R) 换热压力容器(代号E) 分离压力容器(代号S) 储存压力容器(代号C,其中球罐代号B) 3.按安装方式分类: 固定式压力容器 移动式压力容器(该安装方式的压力容器在结构、使用和安全方面均有其特殊的要求。) 4.按安全技术管理分类 (情绪管理)压力容器的开孔和补强 第13章压力容器的开孔和补强 本章重点内容及对学生的要求: (1)回转壳体上开小孔造成的应力集中; (2)开孔补强的原则、补强结构和补强计算; (3)不另行补强的要求; (4)GB150-98对容器开孔及补强的有关规定。 第壹节容器开孔附近的应力集中 1、关联概念 (1)容器开孔应力集中(Openingandstressconcentration) 于压力容器或设备上开孔是化工过程操作所决定的,由于工艺或者结构的需要,容器上经常需要开孔且安装接管,例如:人孔、手孔、进料和出料口等等。容器开孔接管后于应力分布和强度方面会带来下列影响: ◆开孔破坏了原有的应力分布且引起应力集中。 ◆接管处容器壳体和接管形成结构不连续应力。 ◆壳体和接管连接的拐角处因不等截面过渡而引起应力集中。 上述三种因素均使开孔或开孔接管部位的引力比壳体中的膜应力大,统称为开孔或接管部位的应力集中。 (2)应力集中系数(stressconcentrationfactor) 常用应力集中系数Kt来描述开孔接管处的力学特性。若未开孔时的名义应力为σ,开孔后按弹性方法计算出的最大应力为σmax,则弹性应力集中系数为: (1) 压力容器设计中对于开孔问题研究的俩大方向是: ?研究开孔应力集中程度,估算K t值; ?于强度上如何使因开孔受到的削弱得到合理的补强。 2、平板开小孔的应力集中 Fig.1Variationinstressinaplatecontainingacircularholeandsubjectedtouniformtension 设有壹个尺寸很大的巨型薄平板,开有壹个圆孔,其小圆孔的应力集中问题能够利用弹性力学的方法进行求解。承受单向拉伸应力开小圆孔的应力集中如图1所示,只要板宽于孔径的5倍之上,孔附近的应力分量为: (2) 平板开孔的最大应力于孔边处,孔边沿处: 应力集中系数: 3、薄壁球壳开小圆孔的应力集中 如图2所示,球壳受双向均匀拉伸应力作用时,孔边附近任意点的受力为: Fig.2Variationinstressinasphereshellcontainingacircularhole 孔边处r=a,,应力集中系数 4、薄壁圆柱开小圆孔的应力集中 如图3所示,薄壁柱壳俩向薄膜应力,,如果开有小圆孔,则孔边附近任意点的受力为:(3) Fig.3Variationinstressinacylindricalshellcontainingacircularhole 孔边处。可是于孔边处最大,孔边处径向截面处的应力集中系数K t=2.5。而于另壹个截面,即轴向截面的孔边处的最大应力,此处应力系数K t=0.5,比径向截面的应力集中系数小得多。 其他情况,例如开椭圆孔以及排孔等情况详见国标规定。针对开孔部位的壳体或者封头 编订:__________________ 单位:__________________ 时间:__________________ 压力容器常用开孔补强方法对比分析(正式) Deploy The Objectives, Requirements And Methods To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level. Word格式 / 完整 / 可编辑 文件编号:KG-AO-4119-25 压力容器常用开孔补强方法对比分 析(正式) 使用备注:本文档可用在日常工作场景,通过对目的、要求、方式、方法、进度等进行具体、周密的部署,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。下载后就可自由编辑。 压力容器一旦发生事故,危害很大,因此压力容器的开孔补强设计显得尤为重要。对于压力容器的开孔补强计算方法一般有两种:一是等面积法,二是分析法。本文对这两种方法作以比较和分析。 在石油化工行业中,压力容器上的开孔是不可避免的,如要开进料口、出料口、人孔等。容器开孔后,一方面由于器壁承受载荷截面被削弱,引起局部应力的增加和容器承载能力的减弱;另一方面,器壁开孔和接管也破坏了原有结构的连续性,在工艺操作条件下,接管处将产生较大的弯曲应力,开孔边缘会出现很高的应力集中,形成了压力容器的薄弱环节。因此,设计上必须对开孔采取有效的补强措施,使被削弱的部分得以补偿。 压力容器的开孔与补强 本章重点容及对学生的要求: (1) 回转壳体上开小孔造成的应力集中; (2) 开孔补强的原则、补强结构和补强计算; (3) 不另行补强的要求; (4) GB150-98对容器开孔及补强的有关规定。 第一节 容器开孔附近的应力集中 1、 相关概念 (1)容器开孔应力集中(Opening and stress concentration ) 在压力容器或设备上开孔是化工过程操作所决定的,由于工艺或者结构的需要,容器上经常需要开孔并安装接管,例如:人孔、手孔、进料与出料口等等。容器开孔接管后在应力分布与强度方面会带来下列影响: ◆ 开孔破坏了原有的应力分布并引起应力集中。 ◆ 接管处容器壳体与接管形成结构不连续应力。 ◆ 壳体与接管连接的拐角处因不等截面过渡而引起应力集中。 上述三种因素均使开孔或开孔接管部位的引力比壳体中的膜应力大,统称为开孔或接管部位的应力集中。 (2)应力集中系数(stress concentration factor ) 常用应力集中系数Kt 来描述开孔接管处的力学特性。若未开孔时的名义应力为σ,开孔后按弹性方法计算出的最大应力为σmax ,则弹性应力集中系数为: σ σmax = t K (1) 压力容器设计中对于开孔问题研究的两大方向是: ? 研究开孔应力集中程度,估算K t 值; ? 在强度上如何使因开孔受到的削弱得到合理的补强。 2、平板开小孔的应力集中 Fig. 1 Variation in stress in a plate containing a circular hole and subjected to uniform tension 压力容器按照各种方式的分类 压力容器是内部或外部承受气体或液体压力、并对安全性有较高要求的密封容器。 压力容器主要为圆柱形,少数为球形或其他形状。圆柱形压力容器通常由筒体、封头、接管、法兰等零件和部件组成,压力容器工作压力越高,筒体的壁就应越厚。 压力容器分类 按压力等级分类: 压力容器可分为内压容器与外压容器。 内压容器又可按设计压力(p)大小分为四个压力等级,具体划分如下: 低压(代号L)容器0.1MPa≤p<1.6MPa; 中压(代号M)容器1.6MPa≤p<10.0MPa; 高压(代号H)容器10MPa≤p<100MPa; 超高压(代号U)容器p≥100MPa。 按容器在生产中的作用分类: 反应压力容器(代号R):用于完成介质的物理、化学反应。 换热器压力容器(代号E):用于完成介质的热量交换。 分离压力容器(代号S):用于完成介质的流体压力平衡缓冲和气体净化分离。 储存压力容器(代号C,其中球罐代号B):用于储存、盛装气体、液体、液化气体等介质。 在一种压力容器中,如同时具备两个以上的工艺作用原理时,应按工艺过程中的主要作用来划分品种。按安装方式分类: 固定式压力容器:有固定安装和使用地点,工艺条件和操作人员也较固定的压力容器。 移动式压力容器:使用时不仅承受内压或外压载荷,搬运过程中还会受到由于内部介质晃动引起的冲击力,以及运输过程带来的外部撞击和振动载荷,因而在结构、使用和安全方面均有其特殊的要求。 上面所述的几种分类方法仅仅考虑了压力容器的某个设计参数或使用状况,还不能综合反映压力容器的危险程度。 压力容器的危险程度还与介质危险性及其设计压力p和全容积V的乘积有关,pV值愈大,则容器破裂时爆炸能量愈大,危害性也愈大,对容器的设计、制造、检验、使用和管理的要求愈高。 安全技术管理分类: 《压力容器安全技术监察规程》采用既考虑容器压力与容积乘积大小,又考虑介质危险性以及容器在生产过程中的作用的综合分类方法,以有利于安全技术监督和管理。该方法将压力容器分为三类: 1.第三类压力容器 压力容器的开孔与补强 本章重点内容及对学生的要求: (1) 回转壳体上开小孔造成的应力集中; (2) 开孔补强的原则、补强结构和补强计算; (3) 不另行补强的要求; (4) GB150-98对容器开孔及补强的有关规定。 第一节 容器开孔附近的应力集中 1、 相关概念 (1)容器开孔应力集中(Opening and stress concentration ) 在压力容器或设备上开孔是化工过程操作所决定的,由于工艺或者结构的需要,容器上经常需要开孔并安装接管,例如:人孔、手孔、进料与出料口等等。容器开孔接管后在应力分布与强度方面会带来下列影响: ◆ 开孔破坏了原有的应力分布并引起应力集中。 ◆ 接管处容器壳体与接管形成结构不连续应力。 ◆ 壳体与接管连接的拐角处因不等截面过渡而引起应力集中。 上述三种因素均使开孔或开孔接管部位的引力比壳体中的膜应力大,统称为开孔或接管部位的应力集中。 (2)应力集中系数(stress concentration factor ) 常用应力集中系数Kt 来描述开孔接管处的力学特性。若未开孔时的名义应力为σ,开孔后按弹性方法计算出的最大应力为σmax ,则弹性应力集中系数为: σ σmax = t K (1) 压力容器设计中对于开孔问题研究的两大方向是: ? 研究开孔应力集中程度,估算K t 值; ? 在强度上如何使因开孔受到的削弱得到合理的补强。 2、平板开小孔的应力集中 Fig. 1 Variation in stress in a plate containing a circular hole and subjected to uniform tension(情绪管理)压力容器的开孔与补强

压力容器开孔接管处的应力分类及补强设计方法的比较

压力容器类别的划分

船体结构开孔及补强规则

(情绪管理方法)压力容器的开孔与补强

开孔补强

压力容器常见分类标准

压力容器级别划分

压力容器的开孔与接管

压力容器常用开孔补强方法对比分析详细版

压力容器分类标准

开孔补强

压力容器资质划分标准

2020年压力容器的开孔与补强

压力容器常用开孔补强方法对比分析(正式)

压力容器壳体的开孔与补强

压力容器按照各种方式的分类

压力容器壳体的开孔与补强