一种间歇精馏连续化的工艺

万方数据

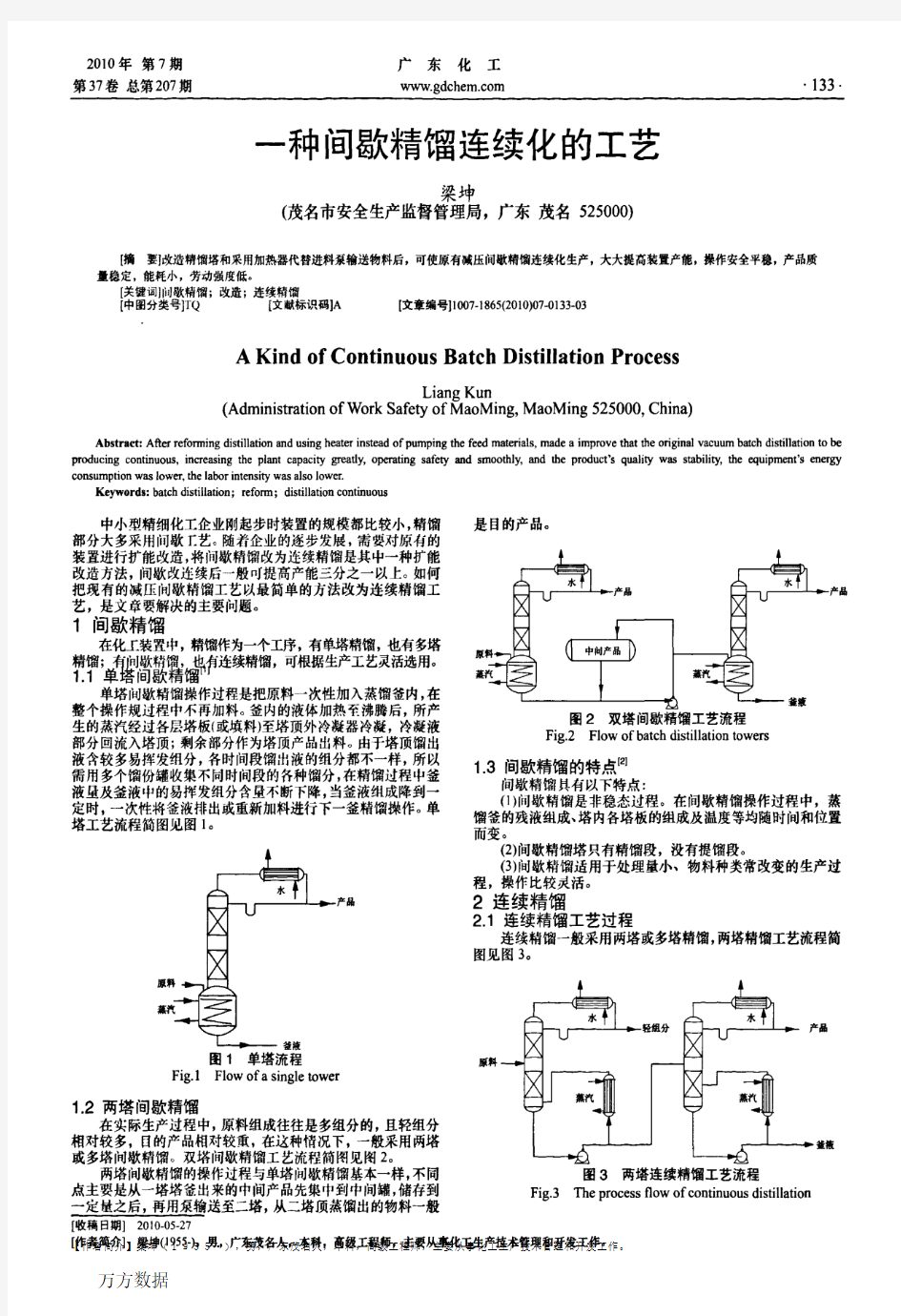

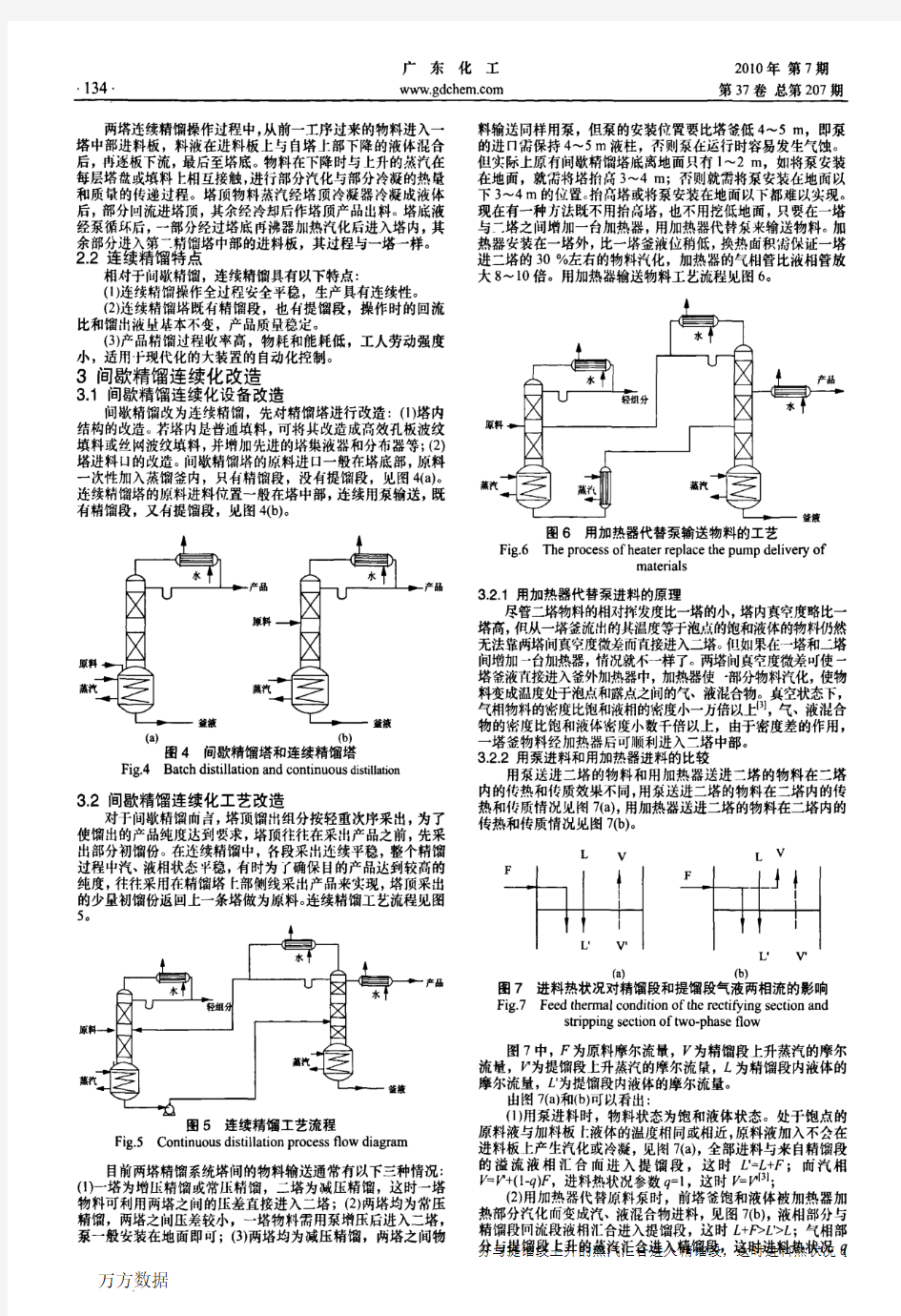

万方数据

万方数据

一种间歇精馏连续化的工艺

作者:梁坤, Liang Kun

作者单位:茂名市安全生产监督管理局,广东,茂名,525000

刊名:

广东化工

英文刊名:GUANGDONG CHEMICAL INDUSTRY

年,卷(期):2010,37(7)

被引用次数:0次

参考文献(3条)

1.黄少烈.邹华生化工原理 2006

2.钟理.伍钦.曾朝霞化工原理 2008

3.上海化工学院基础化学工程 1978

相似文献(7条)

1.期刊论文黄振旭.安明对苯酐间歇精馏装置的改进-河南化工2010,27(15)

针对当前苯酐间歇精馏装置中存在的主要工艺问题,通过改造设备和改变操作方法,可连续精馏13 d,精制苯酐收率达98.8%以上,改造后的装置生产稳定,系统能耗明显下降,从而有效地降低了生产成本,减轻了熟化处理过程中废气对空气的污染,经济效益和社会效益显著,具有很好的推广应用前景.

2.期刊论文王文江.吴剑华.WANG Wen-jiang.WU Jian-hua苯胺回收装置的开发及应用-沈阳化工学院学报2005,19(2)

叙述了对原苯胺回收装置的改造,改进了原装置的间歇精馏效果,原塔顶冷凝器管程走苯胺改为壳程走苯胺,解决了氯化铝催化剂堵塔问题.改造后的装置生产稳定,产品质量良好,苯胺得到回收,环境污染问题得到明显改善.

3.学位论文胡力焦化粗苯加氢精制萃取精馏工艺优化2009

本文在分析传统焦化粗苯加氢精制萃取精馏分离工艺基础上,系统研究了萃

取精馏工艺及其节能措施。针对目前焦化粗苯加氢精制萃取精馏工艺普遍存在着

工艺能耗较高,溶剂比较大的特点。本文在原有流程的基础上,对工艺进行优化

改进,提出了加氢精制分离新工艺,筛选出适宜的混和溶剂以减少溶剂比。

在常规流程的基础上,对萃取精馏塔、苯甲苯塔采用气相进料。利用ASPEN

PLUS化工模拟软件,对改造前后的工艺进行模拟计算并且对气相进料工艺中的

萃取精馏塔和苯甲苯塔的回流比、进料位置、塔顶压力、理论板数进行了灵敏度

分析,确定了最佳操作参数。将改进前后的工艺进行能耗比较,表明采用气相进

料工艺比常规工艺节能27%以上。

混和溶剂的筛选,以N-甲酰吗啉作为主溶剂,DMF或DMAC作为副溶剂

选用修正的UNIFAC热力学模型预测和汽液平衡实验相结合的方法对其进行筛

选。通过使用MATLAB数学软件编程计算,研究发现在溶剂比为3∶1的条件下

当NFM/DMF=4或5(质量比)的时候,环己烷对苯的相对挥发度大于NFM和

DMF作为单一溶剂时环己烷对苯的相对挥发度。通过汽液平衡实验,结果表明

用DMF作为助溶剂优于DMAC,并且混和溶剂存在一个最佳的溶剂比,当

NFM/DMF=4(质量比)的时候分离效果最佳。进一步研究表明,溶剂比的增加可

以增加分离效果,但是当溶剂比大于一定值后,增加幅度趋于平缓。

建立起萃取精馏装置并对筛选出的萃取剂的分离效率进行了实验验证研究,

针对回流比和溶剂进料速率两个操作参数进行研究,发现在相同的操作条件下,

以NFM/DMF=4(质量)作为溶剂,塔顶馏分中环己烷的最高含量大于NFM或

DMF作为溶剂时塔顶馏分中环己烷的含量。表明筛选出来的混和溶剂的分离效

果确实优于单一溶剂。在常规间歇精馏过程中,通过对塔顶馏分中环己烷的最高

质量分数、塔顶馏分的产量、塔顶馏分中环己烷的质量分数以及环己烷的收率的

研究,表明溶剂流率对以上各参数的影响比回流比来得大。

关键词:萃取精馏 气相进料 混和溶剂 焦化粗苯加氢精制 ASPEN PLUS

4.学位论文何桃吉乙腈—水共沸物分离的模拟与实验研究2008

在制药工业中,乙腈因其对无机以及有机化合物的优良溶解性而被广泛使用,由此而产生大量含水的乙腈废液需要进行回收。由于乙腈与水形成共沸物,普通的精馏方法无法分离这一混合物,本课题研究了采用特殊精馏方法分离乙腈一水共沸物的工艺。

课题主要利用化工过程模拟软件Aspen Plus2004对乙腈-水共沸物系的萃取精馏、变压精馏稳态过程进行了模拟。对于萃取精馏稳态过程选取乙二醇作为萃取剂,采用WILSON方程计算液相活度系数,采用理想气体状态方程预测汽相逸度系数,对塔的工艺操作参数进行了优化,结果表明产品中乙腈浓度能够达到99.9wt%;对于变压精馏稳态过程,主要研究了变压精馏低压塔进料(包括常压塔回低压塔的循环物流进料和原料进料)位置,温度对分离过程的影响,得到了优化的工艺操作参数,产品中乙腈浓度能够达到99.9 wt%。

通过间歇精馏实验研究了乙腈-水共沸物的变压精馏以及加盐变压精馏分离过程。实验结果与模拟结果较为吻合,加盐变压精馏在常压塔回低压塔的循环物流进料中NaI试剂浓度达到0.2g/ml时,塔顶馏出液中乙腈含量差值可以增大到7.71 wt%,总能耗仅为原来的44.95%,对于同一生产装置原料处理能力提高70.26%。

通过模拟以及实验研究表明,加盐变压精馏技术能够有效解决变压精馏分离乙腈-水共沸体系时存在的塔间循环量大,处理量小,能耗高的问题,与萃取精馏的总能耗大体相当,可用于改造现有生产装置,或者直接应用于生产设计中。

5.学位论文石雪DMC生产过程自动控制系统2007

碳酸二甲酯(Dimethyl Carbonate,简称DMC)是近年来颇受重视的新型化工产品.它是无色透明液体,熔点4℃,沸点90.3℃,能以任意比例与醇、酮、酯等有机熔济混合,欧洲在1992年把它列为无毒化学品.DMC具有很好的反应活性,可取代剧毒的光气作羰基化剂,代替硫酸二甲酯(.DMS)作甲基化剂.因此它作为绿色中间体,对环保有着特殊的意义,被誉为有机合成中的新基石.

碳酸二甲酯生产设备要发挥装置的功能,优质、高效的生产出合格产品,很大程度上取决于生产装置的自动控制系统的性能好坏,所以充分运用自动控制技术、计算机技术和通讯技术建立一个完善的连续生产过程自动化控制系统,是本文研究的主要内容.

本文以铜陵金泰化工的碳酸二甲酯生产装置为研究对象.介绍了化工自动化,特别是中小型化工生产的国内外现状,对目前所存在的问题进行了深入了分析.对反应精馏塔、加压精馏塔、间歇精馏塔的控制方法做了仔细的探讨.并在此基础上提出多塔连锁控制策略,研究和解决反应塔之间的耦合关系和响应慢的问题,抑制控制系统的干扰.通过对原有的仪表显示控制柜进行改造,工程师站利用组态王软件实现了数据采集、存储、记录、传送、各种模式的显示、打印以及数据调用等多种功能.并构建通讯网络,完成现场工艺状况的远程监控及信息管理系统,实现基于网络技术的控制系统.

在此基础上按照物流自动化的架构,采取分级提升自动化层次的DMC自控系统.如安装智能化数字视频监控系统,对生产装置进行远程监控.并在此基础上进行流程工业综合自动化控制,即由过程控制系统(PCS)、制造执行系统(MES)和经营计划系统(BPS)组成的综合自动化系统,生产过程的信息及时提供给高层管理者以进行实时分析决策,使生产管理渐渐过渡到少库存、短周期的市场驱动模式,实现科学的信息化的管理.

本论文的研究工作不仅提升了企业现有的自动化控制水平,也为中小型企业现有设备的技术改造提供了一种模式.

6.期刊论文韦小杰.陈小鹏.王琳琳.祝远姣精馏实验装置的改进与应用-实验科学与技术2003,1(1)

改造精馏装置的保温系统、真空系统,使实验温度从100℃提高到200℃,压力范围从常压扩大至真空度0.08MPa.应用改进后的实验装置对氢化松节油进行减压间歇精馏,产品中蒎烷含量达95%(w%),总收率为73%.

7.学位论文李生志酯交换法生产碳酸二甲酯的工艺研究2004

碳酸二甲酯是重要的有机化工原料之一,是良好的甲基化剂、羰基化剂、羟甲基化剂及甲氧基化剂,具有十分活泼的化学特性,作为新型的燃油添加剂,在21世纪具有广阔的应用前景。本文以锦西炼油化工总厂1万吨/年碳酸二甲酯生产工艺过程为研究对象,对酯交换法工艺技术进行了详细研究。 酯交换法是用碳酸丙烯酯与甲醇进行酯交换反应合成碳酸二甲酯,其中用作酯交换的原料碳酸丙烯酯是用环氧丙烷与二氧化碳反应制取的。酯交换是可逆反应,采用反应精馏可提高DMC的收率,反应精馏通过及时移走反应产物,使转化率得到提高。加压分离是适合碳酸二甲酯共沸物分离的较佳工艺技术,加压精馏通过提高压力,改变共沸温度,进而改变共沸组成,达到分离目的。对装置的催化剂研究表明,装置选用的甲醇钠催化剂具有较强的催化活性,选择性高,但对原料的水分和二氧化碳很敏感。对反应动力学的研究表明,酯交换反应对碳酸丙烯酯为一级反应,甲醇浓度对反应速率影响较小,可忽略。

通过对装置主要操作参数的优化分析,得到较佳的条件为:(1)反应精馏塔的甲醇/碳酸丙烯酯的摩尔比为4/1,回流比为3-4,(2)加压精馏塔的操作压力为0.64-0.66MPa,回流比为1.5-2.5,(3)甲醇回收塔的塔釜温度为140-155℃,(4)甲醇精馏塔的回流比为1.5-2.5,(5)碳酸二甲酯间歇精馏塔的全回流流量为9500-10500kg/h,过渡段回流比为9-11,产品段回流比为1.5-2.5。这些均与实际生产相吻合。这些研究为改善现有的生产装置和操作状况

,优化工艺条件,对该装置的进一步技术改造,降低生产成本具有重要的现实意义。

本文链接:https://www.360docs.net/doc/2018058405.html,/Periodical_gdhg201007065.aspx

授权使用:华东理工大学图书馆(hdlgdxtsg),授权号:e6e703ea-2a93-47d4-9923-9e2701747cbf

下载时间:2010年11月7日

精馏工艺流程简述

2.3.1 精馏工序2.3.1.1 脱气系统(回收乙炔) 合成粗醋酸乙烯(反应液:醋酸乙烯39.5%醋酸57.8%乙醛1%水0.2%乙炔1%高沸物0.2%丙酮0.02%其他0.18%)经预热器(E055301)粗分(T055303)塔气相预热后进入脱气塔(T055301)顶部,通过进料调节阀(LRC055301)控制塔液位,通过蒸汽调节阀(TRC055302)控制中温,使乙炔、部分高级炔烃、CO从塔顶排出,并带了部分乙醛和醋2酸乙烯,经脱气塔馏出冷凝器(E055302)12℃冷却水冷凝后液相回流至脱气塔顶部,气相从第一洗涤塔(T055310)底部进入,该塔用经过循环冷却水32℃冷却器(E055304)和从V055301来的回收液作为冷剂(E055305)冷却后的粗HAC35℃(T055303釜液)喷淋,以吸收脱气塔排出CH气(62%)中的乙醛(5.5%)和VAC(32.5%)。第一洗涤22塔釜液流回脱气塔顶,第一洗涤塔(T055310)顶排出的CH气带有少22量醋酸蒸汽(10%),进入第二洗涤塔(T055311),用二级脱盐水吸收醋酸,釜出至醋酸精制塔回收醋酸(18%),塔顶排出乙炔气(98%)水(1.6%)经第二洗涤塔气液分离器(Y055301)除液滴后进入乙炔气缓冲槽(V055318)经鼓风机(C055301)送乙炔净化处理。 2.3.1.2 粗馏系统(脱除乙醛) 脱气后的粗醋酸乙烯(醋酸乙烯39%醋酸59%乙醛1%水0.2%乙炔1%高沸物0.2%丙酮0.02%其他0.18%)由脱气塔釜液泵(P055302)通过流量调节(FRC055303)控制送到脱乙醛塔(T055302);

间歇精馏技术及其模拟优化进展

2012年第15期广东化工 第39卷总第239期https://www.360docs.net/doc/2018058405.html, · 5 · 间歇精馏技术及其模拟优化研究进展 周年忠1,田文广2,顾宇昕1,李雁2*,陶红秀2,解新安2 (1.中国电器科学研究院,广东广州 510000;2.华南农业大学,广东广州 510642) [摘要]间歇精馏技术是一种重要的化工分离手段。文章综述了国内外间歇精馏技术及其常用的数学模型,其中主要阐述了严格模型和简捷模型,简要讨论了降价模型、半严格模型,同时探讨了间歇精馏优化的发展及其应用,并展望了间歇精馏系统的发展趋势。 [关键词]间歇精馏;操作方式;数学模型;优化 [中图分类号]TQ [文献标识码]A [文章编号]1007-1865(2012)15-0005-02 Development in Batch Distillation Technology and it’s Simulation and Optimization Zhou Nianzhong1, Tian Wenguang2, Gu Yuxin1, LI Yan2*, Tao Hongxiu2, Xie Xinan2 (1. China National Electric Apparatus Research Institute, Guangzhou 510000;2. South China Agricultural University, Guangzhou 510642, China) Abstract: Batch distillation is an important unit operation. The research progress on operation model of batch distillation at home and abroad was particularly introduced. Several kinds of mathematical models that are usually used, such as rigorous model and short-cut model, price reduction model, semi-rigorous model were reviewed. And development of batch distillation optimization and its application were discussed; the computer simulation and multi-objective optimization will become a trend. Keyword: batch distillation;operation model;mathematical model;optimization 在石油和化工行业生产中,间歇精馏也是较重要的化工分离手段之一[1]。间歇精馏也叫分批反应精馏,一般用于小规模生产。与连续精馏相比,间歇精馏是一个动态的过程,其单个塔就可以完成多个组分的分离,能够适应进料组分浓度在较大范围的变化,设计和操作过程非常灵活[2]。但同时也存在两大问题,一是由于处理原料量较小,使得生产的周期较长;二是操作过程中各参数变化较大,使操作过程的控制比较困难,很难实现自动化管理[3]。 目前,间歇精馏的研究主要集中在两个方面,一方面是关于间歇精馏的数学模型及其计算方法的研究。由于间歇精馏是一个动态的过程,数学模型中含有复杂的微分方程组,求解比较困难,因此,模拟难度大[4]。另一方面是关于操作过程的优化研究。从不同的目标出发,采用不同的方法,得到优化方案和新的操作模式和新的塔结构,虽然缩短了操作时间,但操作起来比较困难,在实际生产中很难得到广泛应用。因此,对间歇精馏的综合优化问题的研究势在必行[5]。 1 间歇精馏技术的发展 1.1 间歇精馏全回流操作 1967年,Barb和Block等[6]最早提出了塔顶累积全回流操作。随着研究的不断发展,Sφrensen等[7]研究了塔顶累积全回流操作的优化问题,与传统的恒回流比和恒塔顶浓度操作方式对比可知,这种操作在分离含有少量轻组分的原料时,可节省大量的操作时间。白鹏等[8]提出了动态累积全回流操作,目标是使全回流浓缩和无回流内部迁移操作交替进行,并在2000年对间歇精馏的动态累积操作方式进行了改进,提出了无返混动态累积操作,有效降低了塔顶累积罐中组分的返混,极大地缩短了操作时间,提高了间歇精馏的分离效率。白鹏等[9]在2006年提出了采用塔顶和塔中温度进行控制操作状态转换的全回流间歇精馏控制方法,并以异丙醇-正丙醇为实验物系验证了该方法的可行性,进一步提高了塔的分离效率。2011年,黄丽丽等[10]人研究发现了通过塔顶、塔中上以及塔中3个温度控制进行操作状态转换的无累积罐循环全回流间歇精馏控制方法,并以理想物系—乙醇-正丙醇混合物为分离物系进行了实验验证。结果表明,在相同条件下,三温控制方式与双温控制方式相比,前者所用操作时间短、分离效率提高。1.2 反向间歇精馏塔操作 反向间歇精馏又称为提馏式间歇精馏。1950年,Robinson和Gilliland发现此种操作的最大优点是能在塔顶冷凝器中获得高浓度组分,并简要讨论了利用正常精馏塔去除轻组分,然后利用反向间歇精馏塔去除重组分的可能性。1991年,Chiotti等[11]在准稳态的基础上建立了数学模型,利用此模型对一般间歇精馏操作和反向间歇精馏操作分离两组分混合物的过程进行了模拟计算;2008年,王超[12]使用塔身分散式加热,对热敏物系的间歇提馏过程进行了操作方式的改进,该方法通过在塔身进行加热,减少了再沸器的加热功率和时间,能有效缩短受热时间,减少热敏物质的损耗。1.3 中间罐间歇精馏塔操作 中间罐间歇精馏塔也叫复合式间歇精馏塔,被认为是常规间歇精馏塔和反向间歇精馏塔的复合体。1950年,Robinson等[13]提出了中间罐间歇精馏塔操作。2006年,Thomas A等[14]在前人研究的基础上,将中间罐间歇精馏应用于一个可逆的化学反应过程,即中间罐发生反应的半连续间歇精馏,进一步提高了精馏的分离效率。2009年,Leipold等[15]对中间储罐间歇精馏多目标的优化建立了模型,并利用进化算法求解,结果显示,中间储罐方法的经济效益更好。 1.4 多罐间歇精馏塔操作 多罐间歇精馏塔又叫多效间歇精馏塔,Hasebe和Skogestad 于1995年提出了这种新型的精馏塔。2005年,Low等[16]对多储罐操作以经济效益最大化为目标进行优化,采用自适应搜索技术,对关键设计和操作参数进行优化。结果发现,待分离混合物中组分越多,多储罐精馏塔较常规间歇塔就越高效。2008年,Mahmud 等[17]在特定产量和产品纯度基础上对多储罐间歇精馏进行了优化,对于特定的分离任务,多储罐间歇精馏塔更加节能、环保。 2 间歇精馏的模拟、优化研究 2.1 间歇精馏的数学模型 间歇精馏过程的数学模拟开始于20世纪60年代,主要包括严格模型、降阶模型、简捷模型、半严格模型。 2.1.1 严格模型 1963年,Meadows等[18]提出了第一个严格的多组元间歇精馏模型,它基于两个假设,一是各塔板上液体全混和,二是塔身绝热,恒体积持液量,忽略塔板汽相持汽量。1981年,Boston等在Meadows模型的基础上,引入了中间加料、中间换热以及汽液相侧线采出,将先前用于求解稳态精馏问题的“由内而外”技术应用到求解间歇精馏问题中来,并证明了该技术是一种有效的的方法,使模型得到进一步完善。1999年,Furlonge等人[19]提出了更为严格的数学模型,此模型与实际塔非常接近,但计算时所消耗的时间较多。2007年,美国科学研究者对严格模型做进一步研究,它可以灵活的建立单元模拟流程,也可以自动生成矢量。 2.1.2 降价模型 1983年,Cho和Joseph[20]提出了降价模型,间歇精馏分离的模拟过程中,难度较大的就是利用数学模型对多元函数进行模拟分离,而他们两个将原料组成及流量函数近似成塔的高度的连续函数,并采用多项式的形式来表示,而理论板数是离散的整数。这样,描述系统的微分方程数将大大减少。在此模型中,配置点的位置及个数直接影响结果的精确度,由于配置点的个数比精馏塔的级数少得多,再加上理论板数不再是离散的整数,又通过多组分系统的分离的间歇精馏装置应用,因此,此模型可较好的应用于填料塔。 2.1.3 简捷模型 1991年,Diwekar等[21]在恒塔顶组成和回流比不变的操作条 [收稿日期] 2012-09-18 [作者简介] 周年忠(1965-),男,高级工程师,华南农业大学兼职研究生导师,主要从事精细化工产品开发与新工艺研究。*为通讯作者。

反应精馏实验

催化反应精馏法制乙酸乙酯 精馏是化工生产中常用的分离方法。它是利用气-液两相的传质和传热来达到分离目的。对于不同的分离对象,精馏方法也回有所差异。反应就留是精馏技术中的一个特殊领域。在操作过程中,化学反应与分离同时进行,故能显著提高总体转化率,降低能耗。此法在酯化、醚化、酯交换、水解等化工生产中得到应用,而且越来越显示其优越性。 (一)实验目的 1、了解反应精馏是既服从质量作用定律又服从相平衡规律的复杂过程,是反应和分离过程的复合,通过实验数据和结果,了解反应精馏技术比常规反应技术在成本和操作上的优越性。 2、了解玻璃精馏塔的构造和原理,学习反应精馏玻璃塔的操作和使用,掌握反应精馏操作原理和步骤。 3、学习用反应工程原理和精馏塔原理,对精馏过程做全塔物料衡算和塔操作过程的分析。 4、了解反应精馏与常规精馏的区别,掌握反应精馏法是适宜的物系。 5、学习气相色谱的原理和使用方法,学会用气相色谱分析塔内物料的组成,了解气相色谱分析条件的选择和确定方法,并学习根据出峰情况来改变色谱条件。 6.学习用色谱分析,进行定量和定性的方法,学会求取液相分析物校正因子及计算含量的方法和步骤。了解气相色谱仪及热导池检测器的原理,了解分离条件的选择和确定。 (二)实验原理 1 反应精馏原理 反应精馏是随着精馏技术的不断发展与完善,而发展起来的一种新型分离技术。通过对精馏塔进行特殊改造或设计后,采用不同形式的催化剂,可以使某些反应在精馏塔中进行,并同时进行产物和原料的精馏分离,是精馏技术中的一个特殊领域。 在反应精馏操作过程中,由于化学反应与分离同时进行,产物通常被分离到塔顶,从而使反应平衡被不断破坏,造成反应平衡中的原料浓度相对增加,使平衡向右移动,故能显著提高反应原料的总体转化率,降低能耗。同时,由于产物与原料在反应中不断被精馏塔分离,也往往能得到较纯的产品,减少了后续分离和提纯工序的操作和能耗。此法在酯化、醚化、酯交换、水解等化工生产中得到应用,而且越来越显示其优越性。 反应精馏过程不同于一般精馏,它既有精馏的物理相变之传递现象,又有物质变性的化学反应现象。两者同时存在,相互影响,使过程更加复杂。在普通的反应合成酯化、醚化、酯交换、水解等过程中,反应通常在反应釜内进行,而且随着反应的不断进行,反应原料的浓度不断降低,产物的浓度不断升高,反应速度会越来越慢。同时,反应多数是放热反应,为了控制反应温度,也需要不断地用水进行冷却,造成水的消耗。反应后的产物一般需要进行两次精馏,先把原料和产物分开,然后再次精馏提纯产品浓度。而在反应精馏过程中,由于反应发生在塔内,反应放出的热量可以作为精馏的加热源,减少了精馏的釜加热蒸汽。而在塔内进行的精馏,也可以使塔顶直接得到较高浓度的产品。由于多数反应需要在催化剂存在下进行,一般分均相催化和非均相催化反应精馏。均相催化反应精馏一般用浓硫酸等强酸做催化剂,具有使用方便等优点,但设备腐蚀严重,造成在工业应用中对设备要求高,生产成本大等缺点。非均相催化反应精馏一般采用离子交换树脂,重金属盐类和丝光沸石分子筛等固体催化剂,可以装填在塔板上或用纤维布等包裹,分段装填在精馏塔内。一般说来,反应精馏对下列两种情况特别适用: (1)可逆平衡反应。一般情况下,反应受平衡影响,转化率只能维持在平衡转化的水平;而实际反应中只能维持在低于平衡转化率的水平。因此,产物中不但含有大量过量,造成后续分离过程的操作成本提高和难度加大,而在精馏塔钟进行的酯化或醚化反应,往往因为生成物中有低沸点或高沸点物质存在,而多数会和水形成最

分离乙醇水精馏塔设计含经典工艺流程图和塔设备图

分离乙醇-水的精馏塔设计设计人员: 所在班级:化学工程与工艺成绩: 指导老师:日期:

化工原理课程设计任务书 一、设计题目:乙醇---水连续精馏塔的设计 二、设计任务及操作条件 (1)进精馏塔的料液含乙醇35%(质量分数,下同),其余为水; (2)产品的乙醇含量不得低于90%; (3)塔顶易挥发组分回收率为99%; (4)生产能力为50000吨/年90%的乙醇产品; (5)每年按330天计,每天24小时连续运行。 (6)操作条件 a)塔顶压强 4kPa (表压) b)进料热状态自选 c)回流比自选 d)加热蒸汽压力低压蒸汽(或自选) e)单板压降 kPa。 三、设备形式:筛板塔或浮阀塔 四、设计内容:

1、设计说明书的内容 1)精馏塔的物料衡算; 2)塔板数的确定; 3)精馏塔的工艺条件及有关物性数据的计算; 4)精馏塔的塔体工艺尺寸计算; 5)塔板主要工艺尺寸的计算; 6)塔板的流体力学验算; 7)塔板负荷性能图; 8)精馏塔接管尺寸计算; 9)对设计过程的评述和有关问题的讨论; 2、设计图纸要求; 1)绘制生产工艺流程图(A2 号图纸); 2)绘制精馏塔设计条件图(A2 号图纸); 五、设计基础数据: 1.常压下乙醇---水体系的t-x-y 数据; 2.乙醇的密度、粘度、表面张力等物性参数。

一、设计题目:乙醇---水连续精馏塔的设计 二、设计任务及操作条件:进精馏塔的料液含乙醇35%(质量分数,下同),其余为 水;产品的乙醇含量不得低于90%;塔顶易挥发组分回收率为99%,生产能力为50000吨/年90%的乙醇产品;每年按330天计,每天24小时连续运行。塔顶压强 4kPa (表压)进料热状态自选回流比自选加热蒸汽压力低压蒸汽(或自选)单板压降≤0.7kPa。 三、设备形式:筛板塔 四、设计内容: 1)精馏塔的物料衡算: 原料乙醇的组成 xF==0.1740 原料乙醇组成 xD0.7788 塔顶易挥发组分回收率90% 平均摩尔质量 MF = 由于生产能力50000吨/年,. 则 qn,F 所以,qn,D 2)塔板数的确定:

制备氯代环己烷的反应精馏耦合工艺研究

万方数据

万方数据

万方数据

万方数据

制备氯代环己烷的反应精馏耦合工艺研究 作者:徐骏, 乔旭, 崔咪芬, 汤吉海, 张进平 作者单位:南京工业大学,化学化工学院,江苏,南京,210009 刊名: 石油化工 英文刊名:PETROCHEMICAL TECHNOLOGY 年,卷(期):2005,34(1) 被引用次数:10次 参考文献(4条) 1.章思规精细有机化学品技术手册 1991 2.刘琳;张亨氯代环己烷的合成[期刊论文]-氯碱工业 2000(01) 3.Taylor R;Krishna R Modelling Reactive Distillation[外文期刊] 2000(22) 4.Malone M F;Doherty M F Reactive Distillation[外文期刊] 2000(11) 本文读者也读过(8条) 1.李鑫.王日杰.杨晓霞多相催化反应精馏制备碳酸二甲酯的研究[会议论文]-2002 2.丁克鸿.程晓曦.杨树斌.缪荣荣.顾志强.Ding Kehong.Cheng Xiaoxi.Yang Shubin.Miao Rongrong.Gu Zhiqiang 光对环己烷氯化制备氯代环己烷的影响[期刊论文]-化工时刊2010,24(1) 3.田景芝.荆涛.姜虹.TIAN Jing-zhi.JING Tao.JIANG Hong固体酸催化反应精馏法合成酯的研究[期刊论文]-化学工程师2006,20(12) 4.马晓华.许振良.袁海宽渗透汽化耦合乙酸乙酯反应精馏过程的研究[会议论文]-2008 5.张永良.李满喜.陆棋.周寻利用废醋酸生产醋酸乙酯[期刊论文]-杭州化工2010,40(3) 6.刘勇晶.郭延红.高彩虹.赵海燕.LIU Yong-jing.GUO Yan-hong.GAO Cai-hong.ZHAO Hai-yan磷钨酸催化反应精馏合成乙酸乙酯的研究[期刊论文]-化学与生物工程2011,28(2) 7.袁钢.叶孔萌.吴嘉.Yuan Gang.Ye Kongmeng.Wu Jia磷钼酸/磷酸复合催化合成乙酸乙酯动力学及其缓蚀性能[期刊论文]-化学反应工程与工艺2008,24(6) 8.李柏春.张克强.杨振生.张倩瑜.娄孟坛.Li Baichun.Zhang Keqiang.Yang Zhensheng.Zhang Qianyu.Lou Mengtan反应精馏法制备高纯度醋酸甲酯[期刊论文]-石油化工2007,36(1) 引证文献(10条) 1.李建修生产氯代环己烷的工艺研究[期刊论文]-广州化工 2011(14) 2.丁克鸿.程晓曦.杨树斌.缪荣荣.顾志强光对环己烷氯化制备氯代环己烷的影响[期刊论文]-化工时刊 2010(1) 3.程晓曦.丁克鸿.顾克军.顾志强二氯环己烷的一种综合利用方法[期刊论文]-氯碱工业 2010(3) 4.刘彬彬.汤吉海.乔旭.崔咪芬新型反应精馏集成过程与传统反应精馏过程的比较[期刊论文]-南京工业大学学报(自然科学版) 2008(5) 5.柏杨进.薄翠梅.丁良辉.乔旭.张公民运用HYSYS对背包式反应精馏过程控制的仿真[期刊论文]-化工自动化及仪表 2011(6) 6.徐骏.乔旭.崔咪芬.汤吉海.张进平环己烷直接氯化制取氯代环己烷反应过程分析[期刊论文]-过程工程学报2005(6) 7.吴济民.李建修.唐皓玮.任保增氯代环己烷绿色合成工艺的研究[期刊论文]-化学世界 2012(8) 8.周娇.汤吉海.乔旭.崔咪芬背包式反应器与精馏塔耦合合成醋酸甲酯的模拟[期刊论文]-南京工业大学学报(自然科学版) 2006(5)

SG-HC23 反应精馏实验装置

SG-HC23 反应精馏实验装置 技术指标说明 装置特点1.利用本装置,可以实现普通精馏操作,也可实现反应精馏;既可实现连续操作,又可进行间歇操作;既可采用分相回流,又可采用混相回流。 2.反应精馏既服从质量作用定律又服从相平衡规律,适于进行可

逆平衡反应和异构体的分离。实验体系为乙酸乙酯的制备。在塔身上部某位置加入带有酸催化剂的醋酸,塔身下部某位置加入乙醇。 3.玻璃塔外壁采用透明导电膜保温抵抗热损失,塔内可装填不同的填料。 4.塔体留有侧线进、出口,可供进、出料和取样、测温用。 5.集约化控制,智能化测、控温,操作方便易行。 装置功能1、熟悉精馏单元操作过程的设备与流程。 2、掌握反应精馏的原理及操作。 3、学习精馏塔效率的测定方法。 主要配置玻璃精馏塔、冷凝器、再沸器、预热器、蠕动泵、温度控制仪、温度显示仪、流量计、不锈钢框架、控制屏。 公用设施水:装置需冷却水,自带和自来水管相连的接口。自来水通过装置接口进入塔顶的冷凝器后排出。 液:装置自带玻璃高位槽。实验时经流量计进入精馏塔釜。电:电压AC220V,功率2KW,标准单相三线制。 技术参数1、精馏塔塔径φ25mm,塔高1400mm,材质为玻璃塔结构,塔内填装φ3x 3 mm不锈钢θ网环型填料。塔釜为三口烧瓶,容积1000ml,塔外壁镀有金属保温膜,通电加热保温,功率:300W。 2、塔釜加热:塔釜置于1000W电热包中。采用电压控制器控制釜温。 3、250ml高位玻璃加料瓶,LZB--2转子流量计:流量范围1.6~16ml/min ,数量2套。 4、温度控制及仪表:3个数显温度控制仪,量程:0-150℃;温度误差≤2℃。 5、塔顶冷凝器为蛇管冷凝器,塔顶冷凝液体的回流采用摆动式回流比控制器操作。此控制系统由塔头上摆锤、电磁铁线圈、回流比计数器等仪表组成。 6、各项操作及温度、回流比、流量的显示、调节、控制全在控制屏面板进行。 7、框架为304不锈钢材质,结构紧凑,外形美观,流程简单、操作方便。 8、外形尺寸:1200×500×2200mm(长×宽×高),外形为可移动式设计,带3寸双刹车轮。 测控组成变量检测机构显示机构执行机构流量转子流量计转子流量计手动调节 回流比回流比继电器回流比控制显示仪回流比控制显示仪 塔节温度PT100铂电阻数字温度仪表无 塔顶温度PT100铂电阻数字温度仪表无 塔釜温度PT100铂电阻数字温度控制仪固态调压模块SG-HC23/II反应精馏实验装置

原油蒸馏的工艺流程精编WORD版

原油蒸馏的工艺流程精 编W O R D版 IBM system office room 【A0816H-A0912AAAHH-GX8Q8-GNTHHJ8】

原油蒸馏的工艺流程 第一节石油及其产品的组成和性质 一、石油的一般性状、元素组成、馏分组成 (一)石油的一般性状 石油是一种主要由碳氢化合物组成的复杂混合物。世界各国所产石油的性质、外观都有不同程度的差异。大部分石油是暗色的,通常呈黑色、褐色或浅黄色。石油在常温下多为流动或半流动的粘稠液体。相对密度在0.8~0.98g/cm3之间,个别的如伊朗某石油密度达到1.016,美国加利福尼亚州的石油密度低到0.707。 (二)石油的元素组成 石油的组成虽然及其复杂,不同地区甚至不同油层不同油井所产石油,在组成和性质上也可能有很大的差别。但分析其元素,基本上是由碳、氢、硫、氧、氮五种元素所组成。其中碳、氢两中元素占96%~99%,碳占到83%~87%,氢占11%~14%。其余的硫、氧、氮和微量元素含量不超过1%~4%。石油中的微量元素包括氯、碘、磷、砷、硅等非金属元素和铁、钒、镍、铜、铅、钠、镁、钛、钴、锌等微量金属元素。 (三)石油的馏分组成 石油的沸点范围一般从常温一直到500℃以上,蒸馏也就是根据各组分的沸点差别,将石油切割成不同的馏分。一般把原油从常压蒸馏开始镏出的温度(初馏点)到180℃的轻馏分成为称为汽油馏分,180℃~350℃的中间馏分称为煤柴油馏分,大于350℃的馏分称为常压渣油馏分。 二、石油及石油馏分的烃类组成

石油中的烃类包括烷烃、环烷烃、芳烃。石油中一般不含烯烃和炔烃,二次加工产物中常含有一定数量的烯烃。各种烃类根据不同的沸点范围存在与对应的馏分中。 三、石油中的非烃化合物 石油的主要组成使烃类,但石油中还含有相当数量的非烃化合物,尤其在重质馏分油中含量更高。石油中的硫、氧、氮等杂元素总量一般占1%~4%,但石油中的硫、氧、氮不是以元素形态存在而是以化合物的形态存在,这些化合物称为非烃化合物,他们在石油中的含量非常可观,高达10%~20%。 (一)含硫化合物(石油中的含硫量一般低于0.5%) 含硫化合物在石油馏分中的分布一般是随着石油馏分的沸点升高而增加,其种类和复杂性也随着馏分沸点升高而增加。石油中的含硫化合物给石油加工过程和石油产品质量带来许多危害。 1、腐蚀设备 在石油炼制过程中,含硫化合物受热分解产生H 2 S、硫醇、元素硫等活性硫化物,对 金属设备造成严重的腐蚀。石油中通常还含有MgCl 2、CaCl 2 等盐类,含硫含盐化合物相互 作用,对金属设备造成的腐蚀将更为严重。石油产品中含有硫化物,在储存和使用过程中 同样腐蚀设备。含硫燃料燃烧产生的SO 2、SO 3 遇水后生成H 2 SO 3 、H 2 SO 4 会强烈的腐蚀金属 机件。 2、影响产品质量 硫化物的存在严重的影响油品的储存安定性,是储存和使用中的油品容易氧化变质,生成胶质,影响发动机的正常工作。

反应精馏法制乙酸乙酯

实验七反应精馏法制乙酸乙酯 一、实验目的 1. 了解反应精馏与普通精馏的区别。 2. 了解反应精馏是一个既服从质量作用定律又服从相平衡规律的复杂过程。 3. 掌握反应精馏的实验操作。 4. 学习进行全塔物料衡算的计算方法。 5. 学会分析塔内物料组成。 二、实验原理 反应精馏是精馏技术中的一个特殊领域。与一般精馏不同,它是将化学反应和分离过程结合在一个装置内同时完成的操作过程。反应精馏能显著提高原料总体转化率和降低生产能耗。反应精馏在酯化、醚化、酯交换、水解等化工生产中已得到广泛应用,且越来越显示其优越性。由于该过程既有精馏的物理相变的传递现象,又有物质变化的化学反应现象,两者同时存在,相互影响,致使反应精馏过程十分复杂。 反应精馏的特点是: (1)可以大大简化制备化工产品的工艺流程; (2)对放热反应能提高有效能量的利用率; (3)因能及时将产物从体系中分离出来,故可提高可逆反应的平衡转化率,而且可抑制某些反应体系的副反应; (4)可采用低浓度原料进行反应; (5)因体系中有反应物的存在,故能改变精馏系统各组分的相对挥发度,可实现沸点相近或具有共沸组成的混合物的完全分离。

反应精馏对下列两种情况特别适用:(1)可逆平衡反应。这种反应因受平衡影响,转化率只能维持在平衡转化的水平;如果生成物中有低沸点或高沸点物质存在,则在同时进行的精馏过程中可使其连续地从系统中排出,使平衡转化率大大提高。(2)异构体混合物分离。由于异构体的沸点接近,仅用普通精馏方法不易分离提纯,若在异构体混合物中加入某一种物质能与某一异构体发生化学反应并能生成与原物质沸点不同的新物质,这时可使异构体得以分离。 对于作为可逆反应的醇酸酯化反应来说,若无催化剂存在,反应速度非常缓慢,即使采用反应精馏操作也达不到高效分离的目的。酯化反应常用的催化剂是硫酸,反应速度随硫酸浓度的增高而加快,其质量百分数为0.2%~1.0%,它的优点是催化作用不受塔内温度限制,全塔和塔釜都能进行催化反应。此外,离子交换树脂、重金属盐类和丝光沸石分子筛等固体也是可用的催化剂。但使用固体催化剂需要一个最适宜的反应温度,精馏塔由于存在温度梯度难以满足这一条件,故很难实现过程的最佳化。本实验是以乙酸和乙醇为原料,在硫酸催化剂的作用下生成乙酸乙酯。其化学反应方程式为: CH3COOH+C2H5OH===CH3COOC2H5+H2O 实验中原料的进料方式有两种:一种是直接从塔釜进料;另一种是在塔的某处进料。从操作方式看前者有间歇和连续式两种;而后者则只有连续式。 塔釜进料的间歇操作方式是将原料一次性加入到塔釜内,而从塔顶采集产品,此时塔釜作为反应器,塔体只起精馏分离的作用。塔釜进料的连续操作方式是将一部分原料加入到塔釜内,也是从塔顶采集产品。当可以从塔顶采出产品后,就连续地将醇酸混合原料加入到塔釜内,此时塔釜仍作为反应器,塔体也只起到精馏分离作用。连续操作和间歇操作相比,提高了生产能力。这两种操作方式的生产能力均较小。

一种间歇精馏连续化的工艺

万方数据

万方数据

万方数据

一种间歇精馏连续化的工艺 作者:梁坤, Liang Kun 作者单位:茂名市安全生产监督管理局,广东,茂名,525000 刊名: 广东化工 英文刊名:GUANGDONG CHEMICAL INDUSTRY 年,卷(期):2010,37(7) 被引用次数:0次 参考文献(3条) 1.黄少烈.邹华生化工原理 2006 2.钟理.伍钦.曾朝霞化工原理 2008 3.上海化工学院基础化学工程 1978 相似文献(7条) 1.期刊论文黄振旭.安明对苯酐间歇精馏装置的改进-河南化工2010,27(15) 针对当前苯酐间歇精馏装置中存在的主要工艺问题,通过改造设备和改变操作方法,可连续精馏13 d,精制苯酐收率达98.8%以上,改造后的装置生产稳定,系统能耗明显下降,从而有效地降低了生产成本,减轻了熟化处理过程中废气对空气的污染,经济效益和社会效益显著,具有很好的推广应用前景. 2.期刊论文王文江.吴剑华.WANG Wen-jiang.WU Jian-hua苯胺回收装置的开发及应用-沈阳化工学院学报2005,19(2) 叙述了对原苯胺回收装置的改造,改进了原装置的间歇精馏效果,原塔顶冷凝器管程走苯胺改为壳程走苯胺,解决了氯化铝催化剂堵塔问题.改造后的装置生产稳定,产品质量良好,苯胺得到回收,环境污染问题得到明显改善. 3.学位论文胡力焦化粗苯加氢精制萃取精馏工艺优化2009 本文在分析传统焦化粗苯加氢精制萃取精馏分离工艺基础上,系统研究了萃 取精馏工艺及其节能措施。针对目前焦化粗苯加氢精制萃取精馏工艺普遍存在着 工艺能耗较高,溶剂比较大的特点。本文在原有流程的基础上,对工艺进行优化 改进,提出了加氢精制分离新工艺,筛选出适宜的混和溶剂以减少溶剂比。 在常规流程的基础上,对萃取精馏塔、苯甲苯塔采用气相进料。利用ASPEN PLUS化工模拟软件,对改造前后的工艺进行模拟计算并且对气相进料工艺中的 萃取精馏塔和苯甲苯塔的回流比、进料位置、塔顶压力、理论板数进行了灵敏度 分析,确定了最佳操作参数。将改进前后的工艺进行能耗比较,表明采用气相进 料工艺比常规工艺节能27%以上。 混和溶剂的筛选,以N-甲酰吗啉作为主溶剂,DMF或DMAC作为副溶剂 选用修正的UNIFAC热力学模型预测和汽液平衡实验相结合的方法对其进行筛 选。通过使用MATLAB数学软件编程计算,研究发现在溶剂比为3∶1的条件下 当NFM/DMF=4或5(质量比)的时候,环己烷对苯的相对挥发度大于NFM和 DMF作为单一溶剂时环己烷对苯的相对挥发度。通过汽液平衡实验,结果表明 用DMF作为助溶剂优于DMAC,并且混和溶剂存在一个最佳的溶剂比,当 NFM/DMF=4(质量比)的时候分离效果最佳。进一步研究表明,溶剂比的增加可 以增加分离效果,但是当溶剂比大于一定值后,增加幅度趋于平缓。 建立起萃取精馏装置并对筛选出的萃取剂的分离效率进行了实验验证研究, 针对回流比和溶剂进料速率两个操作参数进行研究,发现在相同的操作条件下, 以NFM/DMF=4(质量)作为溶剂,塔顶馏分中环己烷的最高含量大于NFM或 DMF作为溶剂时塔顶馏分中环己烷的含量。表明筛选出来的混和溶剂的分离效 果确实优于单一溶剂。在常规间歇精馏过程中,通过对塔顶馏分中环己烷的最高 质量分数、塔顶馏分的产量、塔顶馏分中环己烷的质量分数以及环己烷的收率的 研究,表明溶剂流率对以上各参数的影响比回流比来得大。 关键词:萃取精馏 气相进料 混和溶剂 焦化粗苯加氢精制 ASPEN PLUS 4.学位论文何桃吉乙腈—水共沸物分离的模拟与实验研究2008 在制药工业中,乙腈因其对无机以及有机化合物的优良溶解性而被广泛使用,由此而产生大量含水的乙腈废液需要进行回收。由于乙腈与水形成共沸物,普通的精馏方法无法分离这一混合物,本课题研究了采用特殊精馏方法分离乙腈一水共沸物的工艺。 课题主要利用化工过程模拟软件Aspen Plus2004对乙腈-水共沸物系的萃取精馏、变压精馏稳态过程进行了模拟。对于萃取精馏稳态过程选取乙二醇作为萃取剂,采用WILSON方程计算液相活度系数,采用理想气体状态方程预测汽相逸度系数,对塔的工艺操作参数进行了优化,结果表明产品中乙腈浓度能够达到99.9wt%;对于变压精馏稳态过程,主要研究了变压精馏低压塔进料(包括常压塔回低压塔的循环物流进料和原料进料)位置,温度对分离过程的影响,得到了优化的工艺操作参数,产品中乙腈浓度能够达到99.9 wt%。 通过间歇精馏实验研究了乙腈-水共沸物的变压精馏以及加盐变压精馏分离过程。实验结果与模拟结果较为吻合,加盐变压精馏在常压塔回低压塔的循环物流进料中NaI试剂浓度达到0.2g/ml时,塔顶馏出液中乙腈含量差值可以增大到7.71 wt%,总能耗仅为原来的44.95%,对于同一生产装置原料处理能力提高70.26%。 通过模拟以及实验研究表明,加盐变压精馏技术能够有效解决变压精馏分离乙腈-水共沸体系时存在的塔间循环量大,处理量小,能耗高的问题,与萃取精馏的总能耗大体相当,可用于改造现有生产装置,或者直接应用于生产设计中。 5.学位论文石雪DMC生产过程自动控制系统2007 碳酸二甲酯(Dimethyl Carbonate,简称DMC)是近年来颇受重视的新型化工产品.它是无色透明液体,熔点4℃,沸点90.3℃,能以任意比例与醇、酮、酯等有机熔济混合,欧洲在1992年把它列为无毒化学品.DMC具有很好的反应活性,可取代剧毒的光气作羰基化剂,代替硫酸二甲酯(.DMS)作甲基化剂.因此它作为绿色中间体,对环保有着特殊的意义,被誉为有机合成中的新基石.

甲醇精馏工艺流程

甲醇精馏工艺流程 由合成工序闪蒸槽来的粗甲醇在正常情况下直接进入本工序的粗甲醇预热器(E11101)预热至65℃后进入预精馏塔(T11101)(在非正常情况下,粗甲醇来自甲醇罐区粗甲醇储槽,经粗甲醇泵加压后进粗甲醇预热器预热。粗甲醇预热器的热源来自常压塔再沸器出来的精甲醇冷凝液温度。)预精馏塔(T11101)作用是除去溶解在粗甲醇中的气体和沸点低于甲醇的含氧有机物,以及C10以下的烷烃。预精馏塔顶部出来的甲醇蒸汽温度为73.6℃,压力为0.0448MPa,塔顶出来进入预塔冷凝器Ⅰ(E11103),塔顶蒸汽中所含的大部分甲醇在第一冷凝器中被冷凝下来,流入预塔回流槽(V11103)经预塔回流泵(P11102AB)打回流。未冷凝的少部分甲醇蒸汽,低沸点的组分和不凝气进入塔顶冷凝器Ⅱ(E11104)继续冷凝,冷凝液可进入网流槽也可作为杂醇采出,不凝气经排放槽中的脱盐水吸收其中的甲醇后放空排放。用不凝气的排放量控制预精馏塔(T11101)塔顶压力,排放槽吸收液达到一定浓度后作为杂醇送入杂醇储槽或返回粗甲醇储槽重新精馏。预塔再沸器(E11102)的热源采用0.5MPa的低压饱和蒸汽。蒸汽冷凝液回冷凝液水槽(V11112)经冷凝水泵(P11110AB)送往动力站循环使用。为中和粗甲醇中的少量有机酸,在配碱槽中加入定量固体NaOH配置碱溶液储存在配碱槽(V11101)中。经碱液泵(P11101AB)进入扬碱器(V11110AB)再进入预塔回流槽(V11103)经过预塔回流泵(P11102AB)沿预精馏塔(T11101)进料管线加入预塔,控制预塔塔釜溶液PH值为9—10,预精馏塔(T11101)塔釜维持一定液位,塔釜甲醇溶液经加压塔进料泵(P11103AB)加压后进入加压塔进料预热器(E11105)预热后的甲醇进入加压塔(T11102)进料口,塔顶出来的甲醇气体温度121℃压力约0.574MPa 进过常压塔再沸器(E11107)将甲醇冷凝下来,冷凝后的甲醇液进入加压塔回流槽(V11111)。回流槽中的甲醇一部分经加压塔回流泵(P11104AB)后打回流入加压精馏塔(T11102),其余部分经粗甲醇预热器(E11101)与粗甲醇换热降温后再经精甲醇冷却器(E11110)冷却作为产品送往精甲醇中间槽(V11106)。加压塔再沸器的热源采用0.5MPa饱和蒸汽,蒸汽冷凝液回冷凝液水槽(V11112)经P11110AB冷凝水泵送往动力站循环使用。 常压塔部分:加压精馏塔(T11102)塔釜维持一定液位,甲醇溶液靠自压进入常压精馏塔(T11103)进料口,从常压精馏塔(T11103)塔顶出来的甲醇蒸汽温度气体温度为66℃,压力为0.008MPa,经常压塔冷凝器(E11108)冷凝,冷凝下来的甲醇进入常压塔回流槽(V11104),一部分经常压塔回流泵(P11105AB)打回流进入精馏塔(T11103),其余作为产品进入精甲醇冷却器(E11110)冷却到40℃送往精甲醇中间槽(V11106),另有一部分

间歇精馏讲义

3.4.1 间歇精馏工艺 一、间歇精馏流程 间歇精馏的一个操作周期: 加料、平衡(全回流),第一产品采出、中间馏分采出、第二产品采出等等,釜液排放和塔的清洗。 图3-42 典型的工业间歇精馏装置 间歇精馏塔的形式: ?①常规间歇精馏塔也称精馏式间歇精馏塔(图3-43 )。 ?②提馏式间歇精馏塔(图3-44 )。 ?③带有中间贮罐的间歇精馏塔或称复杂间歇精馏塔(图3-45 )。

图3-43 精馏式图3-44 提馏式图3-45 带有中间贮罐的间歇精馏塔 ?④其他类型的间歇精馏塔(图3-46 )。 图3-46 其他间歇精馏塔 (a) 双回流罐型; (b) 双加热釜型; (c) 双塔共用加热釜型 二、间歇精馏过程分析 不同回流方式: 1)恒回流比操作 回流比保持不变,而馏出物的浓度和流率随时间变化,产品组成为馏出时间内的平均组成。多元物系的间歇精馏,馏出不同的产品可采用不同的恒回流比,整个过程为分段恒回流。 2)恒塔顶浓度操作 回流比随过程的持续进行而逐渐增大,从而使塔顶馏出物的组成维持恒定。 不同精馏模式的能耗比较: 连续精馏模式最节能,随馏出量的增加,连续精馏能耗线性增加,而间歇精馏的能耗则急剧增大,特别当要求易挥发组分全部蒸出时,间歇精馏能耗太大,不能采用。间歇精馏中的恒馏出液浓度比恒回流比操作能耗低,对于高纯度精馏这种差别更甚。 各种参数对间歇精馏操作的影响: 1)持液量 塔内持液有如下三点影响: ?①沿塔身建立浓度梯度需要一定时间,即需要一定的开工时间,持液量越

大,开工时间越长; ?②分离难度加大。精馏过程开始馏出产品时,塔顶、塔身持液占有浓缩的易挥发组分,使釜液浓度比无持液情况降低,因此获得同样纯度产品所需浓缩倍数增加,分离难度加大; ?③延缓塔内浓度变化,有利于分离;但当间歇精馏过程进行到过渡馏分阶段后期,即将馏出下一合格产品时,持液的惯性作用而不断吐出残余的前一组分(即为该产品的易挥发杂质),而使馏出物呈现轻杂质的“拖尾”现象, 增加了过渡馏分的数量,减小了产品收率。 2)回流比和平衡级数 回流比越高,平衡级数越大,过渡区越小,分离效果越好。当平衡级数大到一定数目后,平衡级数对过渡区的影响不再明显,此时最有效的方法是增加回流比。 3)操作压力 操作压力取决于欲分离物系各组分的沸点和沸点范围。沸点范围较窄的物系宜采用恒定操作压力;沸点适中物系宜采用常压操作;沸点高或易分解的物系宜采用减压操作。

精馏工艺流程简述word版本

2.3.1 精馏工序 2.3.1.1 脱气系统(回收乙炔) 合成粗醋酸乙烯(反应液:醋酸乙烯39.5%醋酸57.8%乙醛1%水0.2%乙炔1%高沸物0.2%丙酮0.02%其他0.18%)经预热器(E055301)粗分(T055303)塔气相预热后进入脱气塔(T055301)顶部,通过进料调节阀(LRC055301)控制塔液位,通过蒸汽调节阀(TRC055302)控制中温,使乙炔、部分高级炔烃、CO2从塔顶排出,并带了部分乙醛和醋酸乙烯,经脱气塔馏出冷凝器(E055302)12℃冷却水冷凝后液相回流至脱气塔顶部,气相从第一洗涤塔(T055310)底部进入,该塔用经过循环冷却水32℃冷却器(E055304)和从V055301来的回收液作为冷剂(E055305)冷却后的粗HAC35℃(T055303釜液)喷淋,以吸收脱气塔排出C2H2气(62%)中的乙醛(5.5%)和VAC(32.5%)。第一洗涤塔釜液流回脱气塔顶,第一洗涤塔(T055310)顶排出的C2H2气带有少量醋酸蒸汽(10%),进入第二洗涤塔(T055311),用二级脱盐水吸收醋酸,釜出至醋酸精制塔回收醋酸(18%),塔顶排出乙炔气(98%)水(1.6%)经第二洗涤塔气液分离器(Y055301)除液滴后进入乙炔气缓冲槽(V055318)经鼓风机(C055301)送乙炔净化处理。 2.3.1.2 粗馏系统(脱除乙醛) 脱气后的粗醋酸乙烯(醋酸乙烯39%醋酸59%乙醛1%水0.2%乙炔1%高沸物0.2%丙酮0.02%其他0.18%)由脱气塔釜液泵(P055302)通过流量调节(FRC055303)控制送到脱乙醛塔(T055302); 脱乙醛塔顶气相(72℃)经脱乙醛塔循环水分凝器(E055306)部分冷凝,冷凝液进入脱乙醛塔馏出槽(V05555302)与回收液槽(V055301)送来的回收液混合,由脱乙醛塔馏出泵(P055303)送出,通过流量控制(FRC05312)进行回流,通过(LRCA05332)调节分凝器冷却水量控制脱乙醛塔馏出槽(V055302)液位;分凝器(E055306)未凝气体72℃进入脱乙醛塔12℃冷却水全凝器(E055307)冷凝,冷凝液进

精馏塔操作规程完整

精馏操作基本知识 1、何为相和相平衡: 答:相就是指在系统中具有相同物理性质和化学性质的均匀部分,不同相之间往往有一个相界面,把不同的相分别开。系统中相数的多少与物质的数量无关。如水和冰混合在一起,水为液相,冰为固相。一般情况下,物料在精馏塔内是气、液两相。 在一定的温度和压力下,如果物料系统中存在两个或两个以上的相,物料在各相的相对量以及物料中各组分在各个相中的浓度不随时间变化,我们称系统处于平衡状态。平衡时,物质还是在不停地运动,但是,各个相的量和各组分在各项的浓度不随时间变化,当条件改变时,将建立起新的相平衡,因此相平衡是运动的、相对的,而不是静止的、绝对的。比如:在精馏系统中,精馏塔板上温度较高的气体和温度较低的液体相互接触时,要进行传热、传质,其结果是气体部分冷凝,形成的液相中高沸点组分的浓度不断增加。塔板上的液体部分气化,形成的气相中低沸点组分的浓度不断增加。但是这个传热、传质过程并不是无止境的,当气液两相达到平衡时,其各组分的两相的组成就不再随时间变化了。 2、何为饱和蒸汽压? 答:在一定的温度下,与同种物质的液态(或固态)处于平衡状态的蒸汽所产生的压强叫饱和蒸汽压,它随温度的升高而增加。众所周知,放在杯子里的水,会因不断蒸发变得愈来愈少。如果把纯水放在一个密闭容器里,并抽走上方的空气,当水不断蒸发时,水面上方气相的压力,即水的蒸汽所具有的压力就不断增加。但是,当温度一定时,气相压力最中将稳定在一个固定的数值 专业资料可编上,这时的压力称为水在该温 度下的饱和蒸汽压。

应当注意的是,当气相压力的数值达到饱和蒸汽压力的数值是,液相的水分子仍然不断地气化,气相中的水分子也不断地冷凝成液体,只是由于水的气化速度等于水蒸汽的冷凝速度,液体量才没有减少,气体量也没有增加,气体和液体达到平衡状态。所以,液态纯物质蒸汽所具有的压力为其饱和蒸汽压时,气液两相即达到了相平衡。 3、何为精馏,精馏的原理是什么? 答:把液体混合物进行多次部分汽化,同时又把产生的蒸汽多次部分冷凝,使混合物分离为所要求组分的操作过程称为精馏o 为什么把液体混合物进行多次部分汽化同时又多次部分冷凝,就能分离为纯或比较纯的组分呢?对于一次汽化,冷凝来说,由于液体混合物中所含的组分的沸点不同,当其在一定温度下部分汽化时,因低沸点物易于气化,故它在气相中的浓度较液相高,而液相中高沸点物的浓度较气相高。这就改变了气液两相的组成。当对部分汽化所得蒸汽进行部分冷凝时,因高沸点物易于冷凝,使冷凝液中高沸点物的浓度较气相高,而为冷凝气中低沸点物的浓度比冷凝液中要高。这样经过一次部分汽化和部分冷凝,使混合液通过各组分浓度的改变得到了初步分离。如果多次的这样进行下去,将最终在液相中留下的基本上是高沸点的组分,在气相中留下的基本上是低沸点的组分。由此可见,多次部分汽化和多次部分冷凝同时进行,就可以将混合物分离为纯或比较纯的组分。 液体气化要吸收热量,气体冷凝要放出热量。为了合理的利用热量,我们可以把气体冷凝时放出的热量供给液体气化时使用,也就是使气液两相直接接触,在传热同时进行传质。为了满足这一要求,在实践中,这种多次部分汽化 专业资料可编伴随多次部分冷凝的过程是逆 流作用的板式设备中进行的。所谓逆 流,就是因液体受热而产生的温度较高