模具设计评审流程及相关要求

模具设计评审报告(一)2024

模具设计评审报告(一)引言概述:本文是关于模具设计评审的报告,旨在对所评审的模具设计进行全面的分析和评价。

本次评审的目标是确定模具设计的总体合理性和可行性,并提出改进建议。

本报告将从不同的角度对模具设计进行评估,包括设计准确性、制造成本和效率、可靠性和维护性等方面。

正文内容:1.设计准确性评估1.1 模具设计是否符合产品需求的要求1.2 模具设计是否满足工艺要求1.3 模具设计是否考虑到材料特性和加工限制1.4 模具设计是否充分考虑装配和拆卸的便捷性1.5 模具设计是否存在设计缺陷,是否需要改进2.制造成本和效率评估2.1 模具设计对材料利用率的影响2.2 模具设计对生产效率的影响2.3 模具设计对制造工艺的要求2.4 模具设计对工人操作的复杂性和技术要求2.5 模具设计在制造过程中可能存在的问题和挑战3.可靠性评估3.1 模具设计的结构稳定性和强度3.2 模具设计的耐磨性和耐腐蚀性3.3 模具设计的可靠性和寿命预测3.4 模具设计的工作环境适应能力3.5 模具设计的安全性和保护措施4.维护性评估4.1 模具设计的易维护性和维修性4.2 模具设计的备件供应和更换4.3 模具设计的故障排查和故障修复4.4 模具设计的清洁和保养要求4.5 模具设计的损坏恢复和修复过程5.改进建议5.1 针对存在的设计缺陷提出改进方案5.2 提出完善制造工艺和流程的建议5.3 针对可靠性和维护性方面的问题提出改进措施5.4 强调模具设计的安全性和环保性5.5 总结评审报告,提出整体改进的建议总结:本文通过对模具设计的评估,全面分析了其设计准确性、制造成本和效率、可靠性和维护性等方面的问题。

针对发现的问题和缺陷,提出了相应的改进建议,并强调了模具设计的安全性和环保性。

希望本报告对于改进模具设计和提高生产效率有所帮助。

模具设计及制作流程及管理办法

模具设计与制作作业流程及管理办法1.目的:建立本公司的模具设计及制作程序,使本公司的模具从设计、评审、制作、试样到交接各阶段有条不紊,目的在于确保模具之品质以及提升模具设计及制作效率,以满足客户要求、市场的需求和公司设计开发的要求。

2.范围:适用于新模具及改良模具的设计、制作。

3.定义:3.1新模具:未完成设计、未移交进行首次生产时的模具统一界定为新模具。

3.2样品:按照设计开发的要求制造出来,用于验收、确认、订购等之物品。

3.3项目负责人:由研发部经理指定的对某一个开发项目总体负责的人员。

4.职责:4.1研发部:负责新模具产品资料的提供,模具结构、模具制作进度的评审,并参与模具验收。

负责统计模具开发及时率。

4.2品管部:负责模具样品的测量与检测,参与模具验收。

负责统计模具验收合格率。

4.3冲压车间:负责模具的试样及参与模具验收。

4.4模具部:负责模具设计、制作、修改,并协助进行模具成本分析,主导模具的评审、确认及验收。

4.5采购部:寻找合格供应商及采购模具制作所需的材料、配件。

4.6 PMC部:负责根据模具制作进度安排模具试样。

5.作业流程:本公司设计开发程序分为8个阶段:(1)模具结构设计阶段(2)模具制作阶段(3)模具验收阶段(4)模具移交阶段各阶段内容如下:5.1模具结构设计阶段:5.1.1《模具开发申请单》经总经理批准后,研发部将申请单及相关技术文件及设计要求交模具部。

模具部经理对申请单、技术资料、相关要求进行确认。

5.1.2经模具部经理确认可行的,指定模具设计工程师进行模具设计。

模具设计工程师根据客户要求、产品图纸、设计要求设计模具结构。

并出具模具结构图。

5.1.3模具设计工程师设计出模具结构图后,交模具部经理审核。

经模具部经理审核的模具图纸,由模具设计工程师召集品管部、研发部进行模具结构评审。

评审的结果须形成《模具评审表》,对各部门在评审过程中提出的问题,模具部须制定出改善对策进行纠正,在现在技术能力、设备等因素无法解决的,则模具部经理报总工程师进行确认。

模具设计3D评审规范

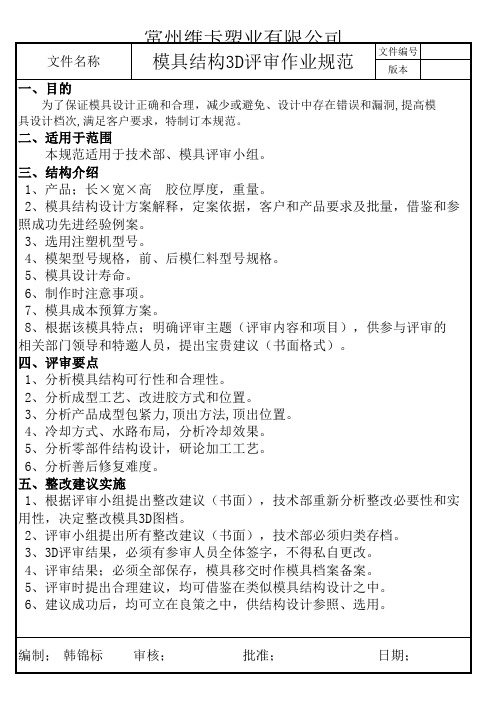

为了保证模具设计正确和合理,减少或避免、设计中存在错误和漏洞,提高模 具设计档次,满足客户要求,特制订本规范。

模具结构3D评审作业规范

文件编号 版本

二、适用于范围 本规范适用于技术部、模具评审小组。 三、结构介绍 1、产品;长×宽×高 胶位厚度,重量。 2、模具结构设计方案解释,定案依据,客户和产品要求及批量,借鉴和参 照成功先进经验例案。 3、选用注塑机型号。 4、模架型号规格,前、后模仁料型号规格。 5、模具设计寿命。 6、制作时注意事项。 7、模具成本预算方案。 8、根据该模具特点;明确评审主题(评审内容和项目),供参与评审的 相关部门领导和特邀人员,提出宝贵建议(书面格式)。 四、评审要点 1、分析模具结构可行性和合理性。 2、分析成型工艺、改进胶方式和位置。 3、分析产品成型包紧力,顶出方法,顶出位置。 4、冷却方式、水路布局,分析冷却效果。 5、分析零部件结构设计,研论加工工艺。 6、分析善后修复难度。 五、整改建议实施 1、根据评审小组提出整改建议(书面),技术部重新分析整改必要性和实 用性,决定整改模具3D图档。 2、评审小组提出所有整改建议(书面),技术部必须归类存档。 3、3D评审结果,必须有参审人员全体签字,不得私自更改。 4、评审结果;必须全部保存,模具移交时作模具档案备案。 5、评审时提出合理建议,均可借鉴在类似模具结构设计之中。 6、建议成功后,均可立在良策之中,供结构设计参照、选用。 编制; 韩锦标 审核; 批准; 日期;

塑胶模具如何评审?

塑胶模具如何评审?一、产品确认点1.开模的产品3D图是否为最新图;2.模具设置的产品缩水率是否正确,产品模穴数是否正确;3.产品表面要求再次确认,产品的脱模斜度是否足够,有纹理和电镀要求且外形精度要求的须将前模型腔做相应预留;4.对开模的零件图,让模厂回传确认并做全局干涉检查;二、模具整体确认点1.前后模模仁及重要部件的材料和热处理是否正确;2.模具分型面的拆模方式是否合理;3..产品有夹口时要求在前后模仁间加两到四组精定位锁;4..分型面上不封胶位R处要做R或倒角避空;5.内模仁分型面要高出模胚分型面0.5mm以上。

6.难加工部位、胶位复杂部位、以及多斜度等须做镶件7.镶件的尺寸,材料,热处理是否正确,镶件是否都固定方式,圆形镶件是否都有做防转;8.螺丝柱镶针或司筒直径尽量为整数9.螺丝柱顶部是否有做火山口,火山口是否照标准设计;10.筋位的根部是否小于壁厚50%,否则要想办法防缩水;11.插穿要有斜度,最好大于3-5°,尽量不小于2°,高度低的插穿位斜度尽量大于10°、15°、20°、30°、45°等;12.模内注塑的模具,模内注塑件的定位方式是否合理;二、浇注部分1..浇口的位置排布是否合理,是否跟模流分析相符;2..定位圈直径、唧嘴口大小及R是否符合要求;3.牛角水口必须做镶件;4.潜水、牛角水口等流道是否有足够顶针,是否能保证顶出平衡;5.大件的点浇口直径0.6~1.2mm,背面的波仔大小和位置需确认清楚;6.表面处理后需要加工水口的装饰件类产品,水口已经隐藏的(不影响外观),可以做侧入水,没有隐藏的,需做搭底浇口。

水口设计要利于加工,满足ID外观要求。

7.侧键类模具设计要求产品表面高出分流道,避免侧边镀不上和裙边积油问题。

分型面尽量做平面或斜面,不做弧面,入水点大小设计一般1.5MM-2.5MM*0.35MM,入水点太小,强度不够,产品顶出易顶变形。

塑胶模具设计评审要求

塑胶模具设计评审要求《谈谈塑胶模具设计评审要求那点事儿》嘿,大家好呀!今天咱来唠唠塑胶模具设计评审要求这点事儿。

咱可别小看了这塑胶模具设计评审要求,这就好比一场大戏,各个角色都得演好自己的戏码,才能让这出戏精彩绝伦。

首先呢,模具结构就像是这场戏的主角,得够强壮、够稳定。

咱可不能让它在关键时刻“掉链子”,不然生产出来的产品那就是歪瓜裂枣,没法见人啦!评审的时候咱就得瞪大眼睛,看看这结构合不合理,有没有足够的支撑,别让它摇摇晃晃的。

再来就是型腔和型芯,这俩家伙可是决定产品形状的关键。

评审的时候就得想想,它们能不能完美地塑造出我们想要的产品模样呢?可别搞出个四不像来,那可就闹笑话啦!流道和浇口呢,就像给产品输送营养的通道。

这通道可得设计得顺畅,不能堵住。

要是浇口设计得不合理,那塑料就流不进去,产品就缺胳膊少腿的,多糟心呐!顶出系统也很重要哇!产品做好了,得能顺利地顶出来才行。

要是顶不出来,那不就白忙活了嘛!就像你做好了一顿美味大餐,结果盘子粘在桌子上拿不下来,你说气不气人!还有冷却系统,这可是给模具降温的“法宝”。

不然模具热得发烫,那生产效率不就大打折扣啦!就像人热得不行,还怎么干活呀!咱在评审的时候,可不能马虎大意,得像个挑剔的评委一样,一个细节一个细节地抠。

不能因为和设计师关系好就睁一只眼闭一只眼,那可不行!咱得为生产负责,为产品质量负责呀!另外啊,咱也得有点幽默感,别把这评审过程搞得死气沉沉的。

比如说看到一个奇怪的设计,咱就可以开个玩笑:“嘿,这是要设计个未来感十足的怪东西吗?”大家哈哈一笑,气氛也轻松了,工作起来也更带劲了!总之呢,塑胶模具设计评审要求就像是一道门槛,跨过去了咱才能做出好产品。

大家可得重视起来,用我们的智慧和细心,把这道关把好,让我们的塑胶模具设计得完美无缺,生产出的产品那叫一个漂亮!让客户都竖起大拇指,夸咱厉害!哈哈,大家一起加油吧!。

模具设计评审报告(一)

模具设计评审报告(一)引言概述:本文是关于模具设计评审的报告,旨在对所评审的模具设计进行全面的分析和评价。

本次评审的目标是确定模具设计的总体合理性和可行性,并提出改进建议。

本报告将从不同的角度对模具设计进行评估,包括设计准确性、制造成本和效率、可靠性和维护性等方面。

正文内容:1.设计准确性评估1.1 模具设计是否符合产品需求的要求1.2 模具设计是否满足工艺要求1.3 模具设计是否考虑到材料特性和加工限制1.4 模具设计是否充分考虑装配和拆卸的便捷性1.5 模具设计是否存在设计缺陷,是否需要改进2.制造成本和效率评估2.1 模具设计对材料利用率的影响2.2 模具设计对生产效率的影响2.3 模具设计对制造工艺的要求2.4 模具设计对工人操作的复杂性和技术要求2.5 模具设计在制造过程中可能存在的问题和挑战3.可靠性评估3.1 模具设计的结构稳定性和强度3.2 模具设计的耐磨性和耐腐蚀性3.3 模具设计的可靠性和寿命预测3.4 模具设计的工作环境适应能力3.5 模具设计的安全性和保护措施4.维护性评估4.1 模具设计的易维护性和维修性4.2 模具设计的备件供应和更换4.3 模具设计的故障排查和故障修复4.4 模具设计的清洁和保养要求4.5 模具设计的损坏恢复和修复过程5.改进建议5.1 针对存在的设计缺陷提出改进方案5.2 提出完善制造工艺和流程的建议5.3 针对可靠性和维护性方面的问题提出改进措施5.4 强调模具设计的安全性和环保性5.5 总结评审报告,提出整体改进的建议总结:本文通过对模具设计的评估,全面分析了其设计准确性、制造成本和效率、可靠性和维护性等方面的问题。

针对发现的问题和缺陷,提出了相应的改进建议,并强调了模具设计的安全性和环保性。

希望本报告对于改进模具设计和提高生产效率有所帮助。

模具dfm报告评审要点

模具DFM报告评审背景模具设计是制造业中非常重要的环节之一,它直接影响到产品的质量、成本和交付周期。

DFM(Design for Manufacturing)是一种通过在设计阶段就考虑制造过程的方法,以提高产品的可制造性和降低生产成本。

模具DFM评审是在模具设计过程中进行的一项重要活动,旨在确定设计中存在的潜在问题并提出改进建议,以确保最终设计满足生产要求。

本报告将对某个模具设计进行DFM评审,并提供全面、详细、完整且深入的分析、结果和建议。

分析1. 设计可行性分析首先,我们需要对模具设计的可行性进行分析。

这包括对模具材料、结构和加工工艺等方面进行评估。

通过分析模具设计是否符合现有技术条件和工艺能力,确定其可行性,并提出改进意见。

2. 可制造性分析其次,我们需要对模具设计的可制造性进行分析。

这包括对零件形状、尺寸和特征等方面进行评估。

通过分析零件是否容易加工、装配和检测等,确定其可制造性,并提出改进意见。

3. 成本分析接下来,我们需要对模具设计的成本进行分析。

这包括对材料成本、加工成本和装配成本等方面进行评估。

通过分析设计中存在的潜在成本问题,确定其影响因素,并提出降低成本的建议。

4. 质量分析最后,我们需要对模具设计的质量进行分析。

这包括对零件尺寸精度、表面质量和装配精度等方面进行评估。

通过分析设计中存在的潜在质量问题,确定其影响因素,并提出提高质量的建议。

结果经过对模具设计的全面评审,我们得出以下结论:1.设计可行性:该模具设计符合现有技术条件和工艺能力,可行性较高。

2.可制造性:该模具设计中存在一些不易加工、装配和检测的零件特征,建议优化相关设计。

3.成本:该模具设计中存在一些材料成本较高、加工成本较高和装配成本较高的问题,建议降低相关成本。

4.质量:该模具设计中存在一些零件尺寸精度不达标、表面质量不理想和装配精度不高的问题,建议提高相关质量。

建议基于以上分析结果,我们提出以下改进建议:1.在设计阶段加强与制造工程师的沟通,以确保设计符合现有技术条件和工艺能力。

模具设计及制作流程及管理办法

模具设计与制作作业流程及管理办法1.目的:建立本公司的模具设计及制作程序,使本公司的模具从设计、评审、制作、试样到交接各阶段有条不紊,目的在于确保模具之品质以及提升模具设计及制作效率,以满足客户要求、市场的需求和公司设计开发的要求。

2.范围:适用于新模具及改良模具的设计、制作。

3.定义:新模具:未完成设计、未移交进行首次生产时的模具统一界定为新模具。

样品:按照设计开发的要求制造出来,用于验收、确认、订购等之物品。

(项目负责人:由研发部经理指定的对某一个开发项目总体负责的人员。

4.职责:研发部:负责新模具产品资料的提供,模具结构、模具制作进度的评审,并参与模具验收。

负责统计模具开发及时率。

品管部:负责模具样品的测量与检测,参与模具验收。

负责统计模具验收合格率。

冲压车间:负责模具的试样及参与模具验收。

模具部:负责模具设计、制作、修改,并协助进行模具成本分析,主导模具的评审、确认及验收。

采购部:寻找合格供应商及采购模具制作所需的材料、配件。

PMC部:负责根据模具制作进度安排模具试样。

;5.作业流程:本公司设计开发程序分为8个阶段:(1)模具结构设计阶段(2)模具制作阶段(3)模具验收阶段(4)模具移交阶段各阶段内容如下:模具结构设计阶段:《模具开发申请单》经总经理批准后,研发部将申请单及相关技术文件及设计要求交模具部。

模具部经理对申请单、技术资料、相关要求进行确认。

经模具部经理确认可行的,指定模具设计工程师进行模具设计。

模具设计工程师根据客户要求、产品图纸、设计要求设计模具结构。

并出具模具结构图。

模具设计工程师设计出模具结构图后,交模具部经理审核。

经模具部经理审核的模具图纸,由模具设计工程师召集品管部、研发部进行模具结构评审。

评审的结果须形成《模具评审表》,对各部门在评审过程中提出的问题,模具部须制定出改善对策进行纠正,在现在技术能力、设备等因素无法解决的,则模具部经理报总工程师进行确认。

模具评审须对以下内容进行评审:、A.可维修性;B.可检测性;C.操作的简便性;D.操作的安全性;E.是否满足客户、设计的要求等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

模具设计评审流程及相关要求

责任人协助人

《模具开发任务书》模具及模具零件外发时必须与内部核价作比较,当内部价格存在优势或同等价格时优先考虑内

部制作,产能负荷饱和情况下才可以高出内部价格外发,确定内部制造后转模具设计产品分析。

模具部-模具项

目主管

模具部相关领导《模具开发任务书》

客户3D数据对零件3D数据进行结构分析,制定初步模具结构方案,分模,做示意图,提出零件存在不合理

处及改进意见,配合工程部项目工程师,与客户沟通商定最终确定方案.参加前期模具评审确定模

具最初方案,并确定初步完成时间点。

模具部-模具设

计人员

工程部-项目开

发工程师

《产品分析PPT报告》

模具初步方案图

《产品分析PPT报告》模具初步方案图

模具设计主管按照公司模具设计标准审核确定符合后,组织相关人员(公司技术顾问团成员)

对模具方案进行评审(通过经验类比、模流分析、理论推算等方法对零件表明缺陷、结构可靠性、

工艺性进行分析,模具实现自动化能力、出具模具评审报告)会签模具评审报告,并确认相应责任。

模具部-模具设

计主管、模具

部经理

模具项目工程师

、工程部经理、

工程部项目工程

师、工程部产品

工程师、模具项

目主管、模具设

计、模具设计主

管、模具制造经

理、生产工艺员

等相关人员,必

要时请主管副总

、总经理参加

《模具评审报告》

模具详细3D数据

《模具评审报告》模具详细3D数据

模具设计人员按照模具评审最终意见完善模具3D设计,同时及时编制模具原辅材料采购计划。

模

具设计完成后进行最终评审,(个零部件设计精度要求、型腔压力理论值预测(控制在75Mpa以

下)、型腔表面温度的均匀情况(冷却系统)、零件表明缺陷预测(顶印、亮印、气斑、合流纹

等)、结构可考性分值大于95%、模具机械手抓取(自动脱落)自动化能力、最佳时间节拍、各零

部件工艺性确定)最终确定出具模具评审报告,会签模具评审报告,并确认相应责任。

模具部-模具设

计主管、模具

部经理

模具项目工程师

、工程部经理、

工程部项目工程

师、工程部产品

工程师、模具项

目主管、模具设

计、模具设计主

管、模具制造经

理、生产工艺员

等相关人员,必

要时请主管副总

、总经理参加

《模具评审报告》

《模具零件BOM表》

模具详细3D数据

模具详细2D图纸

《模具评审报告》

《模具零件BOM表》模具详细3D数据模具详细2D图纸模具零部件2D图纸,明确材料、精度、装模基准、硬度等技术要求,审核、批准后移交模具部零

件加工工艺人员实施加工

模具部:模具

设计人员

模具设计主管、

模具部经理

模具详细零件图

《模具加工工艺表》上海海泰(浦泰)汽配有限公司编号:P(H)T-模-管-001A 模具设计评审流程及相关要求

输入流程图过程描述责任人

输出

模具定点模具最终评审3D数据分析

模具设计完成模具初步评审。