等离子喷焊试验部分

等离子实验报告

哈尔滨理工大学实验报告专业:班级:学号:姓名:洛氏硬度计1)选择压头及载荷。

2)根据试样大小和形状选用载物台。

3)将试样上下两面磨平.然后置于载物台上。

4)加预载。

按顺时针方向转动升降机构的手轮,使试样与压头接触.并观察读数百分表上小针移动至小红点为止。

5)调整读数表盘,使百分表盘上的长针对准硬度值的起点。

如试验HRC、HRA硬度时,把长针与表盘上黑字C处对准。

试验HRB时,使长针与表盘上红字B处对准。

6)加主载。

平稳地扳动加载手柄。

7)卸主载。

扳回加戴手柄至原来位置。

8)读硬度值。

表上长针指示的数字为硬度的读数。

HRC、HRA读黑数字。

HRB读红线数子。

9)下降载物台。

当试样完全离开压头后,才可取下试样。

10)用同样的方法在试样的不同位置测三个数据,取其算术平均值为试样的硬度。

维氏硬度1)选择合适载荷。

2)根据试样大小和形状选用载物台。

3)将试样上下两面磨平.然后置于载物台上。

4)将10×物镜转至正前方,旋转升降手轮,使试面离物镜下端面月8mm,再缓慢转动升降手轮,并在目镜中观察,直至看清试样表面的加工痕迹。

5)按下START由试验机自动完成加载—保持—卸载实验过程。

6)用测微计测量压痕对角线长度,计算硬度值。

布氏硬度1)选择合适压头、载荷及保持时间。

2)根据试样大小和形状选用载物台。

3)将试样上下两面磨平.然后置于载物台上。

4)将2×物镜转至正前方,缓慢转动升降手轮,并在目镜中观察,直至看清试样表面的加工痕迹。

5)按下“实验”由试验机自动完成加载—保持—卸载实验过程。

6)用测微计测量压痕对角线长度,计算硬度值。

实验1-等离子喷涂

等离子弧几种作用形式: 等离子弧几种作用形式:

(1)非转移型弧。喷嘴接电源正极,钨极接电源负极, )非转移型弧。喷嘴接电源正极,钨极接电源负极, 电弧建立在钨极和喷嘴内表面之间, 电弧建立在钨极和喷嘴内表面之间,等离子焰流从喷嘴内 喷出,可用于喷涂、切割等。 喷出,可用于喷涂、切割等。 (2)转移型弧。工件接电源正极,钨极接电源负极,电 )转移型弧。工件接电源正极,钨极接电源负极, 弧建立在钨极和工件之间,用于金属切割、粉末堆焊等。 弧建立在钨极和工件之间,用于金属切割、粉末堆焊等。 (3)联合型弧。喷嘴和工件接电源正极,钨极接电源负 )联合型弧。喷嘴和工件接电源正极, 极,非转移型弧和转移型弧并存的等离子弧。联合型弧亦 非转移型弧和转移型弧并存的等离子弧。 可用于喷涂。 可用于喷涂。

多孔Ti颗粒涂层 多孔 颗粒涂层

羟基磷灰石涂层

强生公司

Zimmer公司 Zimmer公司

3. Plasma

等离子体:指气体部分或全部电离(电弧放电、辉光放电、 等离子体:指气体部分或全部电离(电弧放电、辉光放电、高频放

电、光致电离),形成正、负离子数量相等而整体呈中性的导电体,是 光致电离),形成正、负离子数量相等而整体呈中性的导电体, ),形成正 继固体、液体、气体之后物质的第四态。 继固体、液体、气体之后物质的第四态。 等离子体是一个广义的概念。等离子喷涂技术中所叙述的等离子体是指 等离子体是一个广义的概念。 气体经过压缩电弧后形成的高温等离子体,亦称热等离子体。 气体经过压缩电弧后形成的高温等离子体,亦称热等离子体。 用于喷涂的等离子电弧(简称等离子弧) 用于喷涂的等离子电弧(简称等离子弧)一般都是用等离子弧发生器产 生的压缩电弧。一般阴极采用钨铈或钨钍合金材料, 生的压缩电弧。一般阴极采用钨铈或钨钍合金材料,喷嘴阳极采用紫铜 。压缩电弧的形成是热压缩效应、自磁压缩效应和机械压缩效应联合作 压缩电弧的形成是热压缩效应、自磁压缩效应和机械压缩效应联合作 热压缩效应 用的结果。 用的结果。

阀芯零部件司太立合金等离子喷焊研究

( ) 内外 无 合 适 的成 套 的等 离 子 喷 1国 焊 设 备 及 喷焊 枪 , 为提 高 产 品质 量 及效 率 , 需 研制 适用 于 以上 几类 产 品 的专 用 等离 子

喷焊设备 , 而程序 自动控制、 精确 的位移控

制 、 定 的参数 是对设 备 的要 求 。 稳

回火等严格 的热过程方能保证产品质量 。 () 4 等离子喷焊工艺参数多, 如转 弧电 流、 电压 、 干伸长 、 送粉量 、 离子气流量 、 送粉 气流量等 , 不同的工件选用合理 的参数配 比

可 以大 大提 高生 产效率 , 提高产 品质量 。

0 前 言

1 喷焊产 品与难 点

司太立合 金 以其高 的红 硬性 能 著称 , 在 50 高温下仍 能达到 HR 2 4℃ C 9的高硬 度 , 阀 芯零部 件工作 环境温 度 高 ( 50C)要 求 约 0 ̄ , 其 密封 面在工 作时具有 一定 的硬 度 , 能保 方 证其 耐 磨 性 能 , 长零 件 的使 用 寿 命 , 计 延 设 要求 阀 门零部件 的密封 面堆 焊 司太 立合 金 ,

参数 , 以制定合理 的焊接工艺参数。

其 二 是 阀 杆 、 筒 等 零 件 的 C 2 及 套 42

表 1 材料 化学 成分

材 料 C S i Mn

03 .0

W%

C u F e

基 基 ≤0 3 Leabharlann .0C r维普资讯

20 0 7年第 2期

东方 汽轮 机

3 9

阀芯零 部 件 司太立 合 金 等 离 子 喷焊 研究

黄 岚 蒲 勇 邱述林

摘 要 : 等离子喷焊是一种利用等离子体作为高温高焓热 源 , 采用粉末状 合金作为 填充金属 的一种

焊接中的等离子喷涂焊技术

焊接中的等离子喷涂焊技术等离子喷涂焊技术在焊接工业中已经被广泛使用,该技术凭借其高效、高质和低成本的特点受到越来越多生产工艺先进、焊接工艺复杂的领域的重视。

本文将从等离子喷涂焊技术的实质、适用范围、优缺点与应用前景几个方面进行论述。

一、等离子喷涂焊技术的实质等离子喷涂焊技术是一种将喷涂技术和焊接技术相结合的新型加工方式。

因为等离子喷涂涂层的物理和化学特性,能够在涂层表面形成一定的结构和化学成份,这意味着在涂层表面形成一定结构以后,等离子朝向涂层、与涂层的化学成份会被改变;在涂层与基础材料的结合面形成巨大的热梯度,在高温度下能够促进结合,最终涂层与基础材料之间得以非常牢固地结合。

等离子喷涂焊技术的实质可归纳为:一方面,等离子喷涂技术受喷涂颗粒的特性影响,如粒径、结构、形状等等,是将合适的各种粉末涂料通过各种压力、气流、导体、电弧等瞬间喷涂到需要加工的部位以形成目标涂层;另一方面,则是通过等离子泄漏作用对焊接部位结合表面进行预处理,即在基础金属材料和涂层之间提高结合能力,从而提高焊接部分的强度和硬度。

二、等离子喷涂焊技术的适用范围等离子喷涂焊技术适用于各种金属材料(包括低碳钢、不锈钢、高温合金、镍基合金、铝合金、钛合金等),且无论是金属之间、金属与陶瓷、复合材料之间都能实现焊接;该焊接方式还适用于各种加工工件,包括等离子喷涂后焊接、涂层与材料间的热处理、切割和预加工等等。

三、等离子喷涂焊技术的优缺点1. 优点:(1)等离子喷涂是一种非接触式的加工方式,不会带来加工表面的变形、拉动和拉伸等等,因此适用于各种加工表面形状的加工;(2)等离子喷涂焊接技术能够满足高速焊接的要求,它能够基本保持焊接部分的形状、大小和几何无变形;(3)等离子喷涂焊接过程比传统焊接工艺更为稳定和高效,能够有效提高生产效率;(4)等离子喷涂技术喷涂过程中不会产生削减或磨损等现象;(5)等离子喷涂焊接技术制作的工件表面硬度高,具有很好的抗磨损性。

等离子喷涂失效分析

的温度、热焓和流速。Ar气和H2气流量的增加,导致电弧

电压的增加,功率的增大,有利于获得夹杂物少、致密和均

匀的涂层,涂层的耐磨性能也越好。但是Ar气流量过大,会

使离子浓度减小,焰流温度和热烩会有所降低,等离子焰流

速度变大,粒子在焰流中加热时间变短,粉末熔化不均匀,

涂层组织疏松,孔隙率增大,涂层耐磨性能恶化。

比剥落坑深得多。

12

13

分析认为,接触应力导致的涂层内部剪切应力变化是

涂层产生上述失效的主要原因。低接触应力条件下,涂层

内部和界面处的剪切应力较小,无法有效地破坏涂层的内

聚或涂层与基体的结合,主要发生轻微的表面点蚀或剥落

等近表层失效;高接触应力条件下,涂层与基体界面上的

剪切应力增大,过大的界面剪切应力使涂层界面上的缺陷

效模式的发生。

9

10

5)结合强度

涂层/基体的结合强度是影响涂层服役持久性的重要

指标,通过疲劳试验可以发现,结合强度较低的涂层,以

快速而严重的分层失效为主,涂层寿命较短,且分散程度

高;而结合强度较高的涂层主要发生表面磨损和剥落失效,

涂层寿命较长,且分散程度低,易于进行寿命预测。

11

6)接触应力

涂层表面粗糙度是指涂层工作状态下的接触表面的光

滑程度。粗糙度较高的涂层接触疲劳寿命较低,反之寿命

较高。分析认为,在相同的润滑条件下,粗糙度较大时,

由于涂层润滑不充分,表面微凸体相互挫伤,形成局部裂

纹,裂纹扩展最终导致磨削后涂层中出现表面磨损、剥落

等近表层失效,涂层寿命短;粗糙度较小时,涂层滑条

件良好,对摩副分离充分,表面未受到直接冲击,近表面

防腐、耐高温等性能的表面防护涂层,提高工件的使用寿

等离子喷涂实验

等离子体喷涂实验一、实验目的等离子喷涂是材料表面工程领域中应用非常广泛的一项技术,通过实验使学生加深对课堂教学内容的理解,培养学生思考问题解决问题和提高实际动手能力。

要求学生熟悉和掌握等离子喷涂方法、喷涂工艺流程及喷涂设备的工作原理,使学生熟悉和掌握电弧喷涂的方法及设备的使用。

二、实验内容正确对喷涂前的金属基材进行处理,用6轴机器人配合变位机控制喷枪运行,观察等离子喷涂过程,分析喷涂参数对等离子喷涂过程及涂层的影响。

三、实验要点1、喷涂前粉末要进行烘干,一般在100℃以上烘干1小时左右;2、喷砂时要先打开喷砂机的电源,然后再开压缩空气,喷砂枪与试样表面不小于60度,以免砂粒嵌入试样表面;3、装粉末和送粉测试时一定要有口罩防护;4、调试程序时一定不要进入机器手臂的作业半径,以免受伤;5、等离子喷涂枪点燃前一定要注意操作间大门已经关闭,各项措施到位;6、等离子喷涂过程中及喷涂完毕后要严格按照控制柜上的操作流程进行,并小心弧光辐射。

四、实验装置1、空气压缩机系统一套2、冷却系统(水冷机)一套3、抽风系统一套4、Metco 9MB大气等离子喷涂设备(主要包括六轴机器人、喷枪、控制柜、送粉器、配电柜)一套5、喷砂机一套6、喷涂试件若干五、实验步骤1、等离子喷涂工艺流程2、实验流程1选择实验材料:试验选用粒度为200-325目(44-74 μm)的Al2O3-TiO2粉末;2确定喷涂参数:根据粉末类型及粒度选择合适的喷涂参数;3基体表面清洗:用丙酮或酒精清洗基体表面油污;4基体表面粗化:对基体表面进行喷砂处理;5粉末进送粉器: 将事先准备好的粉末装进送粉器中;6调试喷涂程序:将处理好的试样装在夹具上,调试机器人程序,准备喷涂;7等离子喷涂:先用等离子枪预热基体,然后送粉,喷涂。

8涂层后处理:一般包括精加工、重熔、封孔处理等。

9 涂层性能测试:一般包括结合强度、孔隙率、硬度、抗热震性能、耐磨性等。

六、实验原理1、等离子喷涂设备的工作原理等离子弧喷涂是利用非转移等离子弧作为热源,把难熔的金属或非金属粉末材料送入弧中快速熔化,并以极高的速度将其喷散成极细的颗粒撞击到工件表面上,从而形成一很薄的具有特殊性能的涂层。

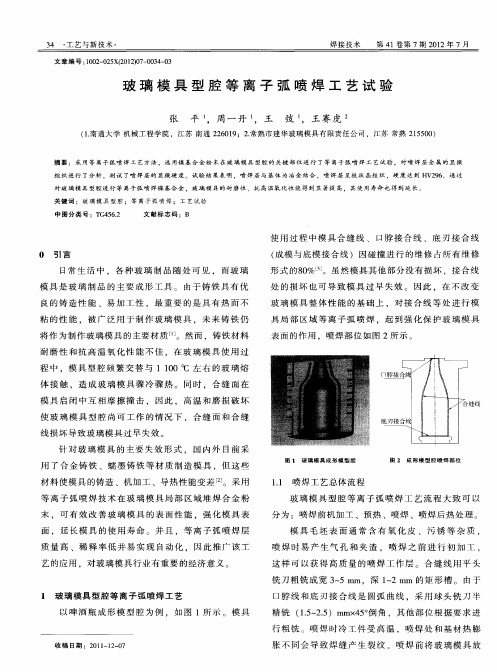

玻璃模具型腔等离子弧喷焊工艺试验

模 具 启 闭 中损 破 坏 使 玻 璃 模 具 型 腔 尚可 工作 的情 况 下 ,合 缝 面 和合 缝

线 损坏 导 致玻璃 模 具过早 失 效 。 针 对 玻 璃 模 具 的主 要 失 效 形式 ,国 内外 目前 采

图 1 玻 璃 模 具 成 形 模 型 腔

缝 线

用 了 合 金铸 铁 、蠕 墨 铸 铁 等 材 质制 造 模 具 ,但 这 些 材料 使模 具 的铸造 、机 加工 、导热性 能 变差 。采 用 ] 等 离 子 弧 喷 焊技 术 在 玻 璃 模 具局 部 区域 堆 焊 合 金 粉

末 ,可 有效 改善 玻 璃 模 具 的表 面性 能 ,强 化 模 具 表

对 玻 璃 模 具 型腔 进 行 等 离子弧 喷 焊 镍 基 合 金 ,玻 璃 模 具 的 耐 磨性 、抗 高温 氧 化性 能得 到 显 著提 高 ,其 使 用 寿命 也 得 到 延 长 。

关 键 词 :玻 璃 模 具 型 腔 ;等 离 子 弧 喷 焊 ; 工 艺 试验

中 图分 类 号 :T 5 . G4 62 文 献 标 志 码 :B

11 喷焊工 艺 总体流 程 .

玻璃 模 具 型 腔 等 离 子 弧 喷 焊工 艺 流程 大致 可 以

分为 :喷 焊前 机加 工 、预热 、喷 焊 、喷焊 后热 处理 。

面 ,延 长模 具 的使 用 寿 命 。并且 ,等 离 子 弧 喷 焊 层 质 量 高 、稀 释 率低 并 易 实 现 自动 化 ,因 此推 广 该 工 艺 的应用 ,对玻 璃模 具行 业有 重要 的 经济意 义 。

耐 磨 性 和 抗 高 温氧 化 性 能 不 佳 ,在 玻璃 模 具 使 用 过 程 中 ,模 具 型 腔 频 繁 交替 与 110℃ 左 右 的玻 璃 熔 0 体 接 触 ,造 成 玻 璃模 具 骤 冷 骤 热 。同 时 ,合 缝 面 在

铸钢件内孔等离子弧喷焊修复技术

铸钢件内孔等离子弧喷焊修复技术吴斌;李稳;马国;谢会;信若飞;王大伟【摘要】材料为ZG310-570的铸钢件因承受冲击载荷的频繁作用导致其内孔磨损失效,是该类铸钢件最主要的失效形式.利用粉末等离子弧喷焊技术对铸钢件受损内孔进行修复,并利用火花直读光谱仪、金相显微镜、布氏硬度计、冲击试验机和扫描电子显微镜分别对喷焊层外观质量、显微组织和力学性能进行分析.分析结果表明,采用粉末等离子弧喷焊修复方法使铸钢件内孔尺寸得到恢复;喷焊层与基体为冶金结合,结合线清晰;喷焊层的硬度值为267.5 HBW,优于基体材料的180.2 HBW,修复后的内孔冲击吸收功为15.40 J,满足技术要求;喷焊层的断口存在大量撕裂,说明喷焊层具有一定的冲击韧性.【期刊名称】《电焊机》【年(卷),期】2016(046)003【总页数】5页(P143-147)【关键词】等离子弧喷焊;显微组织;硬度;冲击韧性【作者】吴斌;李稳;马国;谢会;信若飞;王大伟【作者单位】徐工集团江苏徐州工程机械研究院,江苏徐州221004;徐工集团江苏徐州工程机械研究院,江苏徐州221004;徐工集团江苏徐州工程机械研究院,江苏徐州221004;徐工集团江苏徐州工程机械研究院,江苏徐州221004;徐州重型机械有限公司,江苏徐州221004;徐州徐工施维英机械有限公司,江苏徐州221004【正文语种】中文【中图分类】TG456.2等离子弧喷焊是利用压缩等离子弧产生的高温熔化金属粉末,在工件表面形成一层与基体冶金结合的、具有特定性能熔覆层的表面堆焊技术[1]。

等离子弧喷焊技术具有合金材料消耗少、能喷焊各种合金粉末材料、稀释率低、熔敷率高、易于实现自动化等优点,广泛应用于石油、化工、机械、水电、矿山等存在严重磨损的工况[2-4]。

材料为ZG310-570的铸钢件由于服役环境恶劣并承受较高的冲击载荷,工作一段时间后铸钢件内孔常因磨损而造成失效,从而影响该铸钢件的正常使用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2 试验部分

2.1试验材料

1. 喷焊基体材料:尺寸为100 mm×100 mm×16 mm的低碳钢。

2. 合金粉末:Hoganas公司生产的Co基合金粉末( HMSP2541 ),颗粒度53~120 µm,

具体化学成分如下表2.1。

表2.1 HMSP2541Co基合金粉末的化学成分(质量百分比,%)

合金成分 C Mo Cr Ni Si Fe HMSP2541 1.4 1 29.5 3 1.45 3 3. Cr3C2粉末:粒度为80~180 µm。

2.2试验方法

2.2.1 焊前准备

为确保喷焊工艺和质量的稳定性,在喷焊试验之前需对基体进行去污处理。

具体方法为:将钢板用清水冲洗并吹干,然后用120 #金相砂纸打磨平滑,最后用丙酮除去表面油污,吹干备用。

2.2.2 混合喷涂粉末制备

使用机械混合法在Co基合金粉末中添加Cr3C2 粉末,Cr3C2 的质量分数( 质量分数,wt% )分别为5 %、10 %和20 %。

2.2.3 焊接工艺

试验采用PTA-400E3-HB型等离子弧喷焊机进行喷焊,在开始喷焊前,先按下摆动和行走按钮,对试样进行居中校直,然后按试验确定的工艺参数进行等离子弧喷焊。

具体工艺参数见表2.2。

每次喷焊均采用经过优化的工艺参数,以保证试验具有可比性。

表2.2 等离子喷焊工艺参数

转弧电压(V) 转弧

电流

(A)

送粉量

(g/min)

行走

速度

(mm/min)

摆动

宽度

(mm)

摆频

(Hz)

离子气

(m3/h)

送粉气

(m3/h)

保护气

(m3/h)

43~45 232~237 50 54 26 26 0.40 0.3 0.70

2.3 喷焊层组织结构分析和性能测试

2.3.1 试样的制备

为防止切割时发热对喷焊层的影响,采用电火花切割方式切割金相试样和XRD 试样。

为了真实反应喷焊层的实际情况,在切割时,将引弧和收弧部分去除,选取中间部位。

2.3.2 XRD相结构分析

用线切割将喷焊层从基材上切下,用自来水和丙酮溶液依次洗净涂层上的油污,吹干后经砂轮打磨,保证所剩部分均为喷焊层。

然后再用自来水和丙酮溶液清洗并吹干。

将洗净并吹干的合金层用JW-1型固体粉碎机碾磨成粒度约为185 μm的细粉末。

X射线衍射(XRD)是在D8advance型多晶X衍射仪上进行的。

X射线衍射采用Cukα靶材,用Ni作为滤光器,加速电压50 kV,电流150 mA,衍射角范围为30o~100o,采用步进扫描,每步停留1 s,步长为0.02°。

根据所得衍射数据,作出衍射图谱,并利用X射线衍射数据库查出衍射峰所对应的物相,以确定合金喷焊层的物相组成。

2.3.3 显微组织分析

切割后的喷焊试样的剖面在砂轮机上进行打磨,直到平整为止。

再用砂纸对喷焊面进行细磨,依次选用100#、200#、400#、600#、800#砂纸,直至观察面看不到划痕。

最后在抛光机上用粒度为2.5 μm的人造金刚石抛光膏进行抛光,抛光时先把抛光布浸湿,并把抛光膏均匀地涂抹在抛光布的中央,在抛光过程中还需要不断喷水,而且抛光时间不宜过长。

抛光后的试样及时用清水冲洗,用湿棉花擦掉抛光面残留的水迹,经酒精冲洗后再用吹风机吹干。

用棉花蘸取王水(HNO3:HCl=1:3)均匀擦拭制备好的喷焊层的剖面数秒左右,腐蚀好的试样迅速在流动清水下冲洗,用酒精冲掉表面水迹,用吹风机吹干。

利用金相显微镜和扫描电子显微镜进行金相组织观察,并用扫描电镜附件(能谱仪EDS)进行微区成分分析。

2.3.4 硬度试验

用维氏硬度计对试样进行显微硬度测试,硬度试样为沿喷焊层的横截面截取试样,将截取的试样按照金相观察试样的方法制备。

显微硬度的测量是在HV-1000显微硬度计上测得的。

在试样上自熔合线向近表面均匀取几个点,注意取点时的距离保持不变,测试其硬度。

计算显微硬度是用所测得的菱形压痕的对角线的长度,取其平均值来来计算其大小。

实验时的加载力为9.8 N,持续时间为20 s。

根据

GB/T4340.1-1999金属维氏硬度值表转化,可以求得所测部位的显微硬度。

也可以用如下公式对维氏硬度值进行计算。

HV=1854000×1÷(a+b/4)2 ,(a ,b 为菱形对角线的长度,为实验所记录的

数据) 2.3.5 扫描试验

做扫描试验的试样可以和拍金相照片的用同一组。

如同照金相照片一样,分别对试样的近熔合区层、中间区和近表面区做放大1000倍、2000倍和5000倍的SEM 图。

2.3.6 纳米压痕试验

纳米压痕试样要求上下面要平整,并且要保持两个试样是相同的高度,以便进行纳米压痕时,同一个槽内可以对两个试样进行测试,从而提高测试的效率。

纳米硬度的测量在Nailo Indenter XP 型纳米压痕仪上进行。

其位移分辨率小于0.01 nm ,载荷分辨率小于50 nN 。

采用三棱锥形金刚石压头,预设最大载荷为500 pN ,探头的最大压深为500 nm ,Poisson 比取值为0.25。

允许热漂移速率为0.05 nm/s ,且在计算目标晶粒的力学数据前利用纳米压痕仪附带的处理软件除去热漂移效应的贡献。

图2.1为Co 基合金喷焊层的载荷-位移曲线。

可以看出,在300 mN 的载荷下,压头发生的位移约为1350 nm 。

采取连续韧度测量技术( CSM )得到连续载荷下目标组织的纳米压痕硬度–位移曲线,通过对纳米压痕硬度–位移曲线的分析获得目标组织的硬度。

L o a d O n S a m p l e (m N )

Displacement Into Surface (nm)

图2.1 Co 基合金的载荷-位移曲线。