山皮石填筑施工方案

一、工程概况

山皮石路基填筑

机动车道山皮石路基换填横断面示意详见图2.1-1(附后)。

二、施工准备

2.1 基底准备

路基基底采用高真空击密降水及强夯处理后,经检测机构检测完毕并经过监理工程师验收合格。

2.2 施工测量准备

根据施工图结合导线复测成果,用全站仪测放出路基中心线,每隔20m在中心线上钉一个木桩,并在木桩上标明桩号,以准确控制好道路的中心线。

根据路基中心线点,分别放出边桩线,并在边桩上标记控制标高,并以此作为控制桩以控制冲填土的开挖深度及山皮石填筑厚度和宽度。

2.3 机械设备准备

1、运输机械:自卸汽车。

2、填铺机械:T160推土机1台;200挖掘机2台。

3、压实机械:标准失能不低于25KJ﹑最大冲击力不小于300T的三边形冲击式压路机1台。

4、配合机械:ZL50装载机2台;6T洒水车1辆。

2.4 材料准备

路基填筑用山皮石中石料强度不低于30MPa,山皮石中碎石含量不小于总重量的70%。山皮石路基路床(路面结构层下80㎝)填料要求:最大粒径不大于100mm。山皮石路基路床以下填料要求:路床底面以下40㎝范围内,填料粒径不大于150㎜;其余部分粒径不超过

山皮石路基填筑前,首先用石灰线打出方格网,方格网按路基的宽度横向从中线分开,纵向每隔5 m打一道横线,即每个纵向隔5m设2个小方格,根据路基的宽度计算出每个方格的面积,按照设计要求摊铺厚度(上路堤500mm;下路堤500mm)计算出每个方格的填筑体积,结合自卸汽车运量确定每个方格所卸石料车数。现场管理人员通过卸料车数来控制每个方格内的填筑厚度。

3、整平、修坡

现场管理人员确认方格内车数准确后指挥推土机将石料推平(必要时用平地机,装载机配合),推平时遵循“先中间、后两边”原则,沿线路纵向方向保持中间高,两边低,路基横向做成1.5%的横坡。根据开挖后地面标高及填筑高度计算出每层控制高度,保证每层摊铺厚度满足设计要求(上路堤500mm;下路堤1000mm)。

5.2 山皮石路基压实

山皮石路基填筑试验段施工,采用2组压实机械组合参数,通过试验确定最终施工组合参数,指导正式施工。

1、机械压实组合

试验段山皮石路基填筑机械压实组合共设置2套参数,通过试验段数据确定最终组合参数:

(1)K4+300~K4+400,长度100米,配置1台三边式冲击压路机,YZ25振动压路机2台,静压2遍,振动3遍,静压2遍;

(2)K4+400~K4+500,长度100米,配置1台三边式冲击压路机,配置YZ25振动压路机2台,静压3遍,振动3遍,静压1遍。

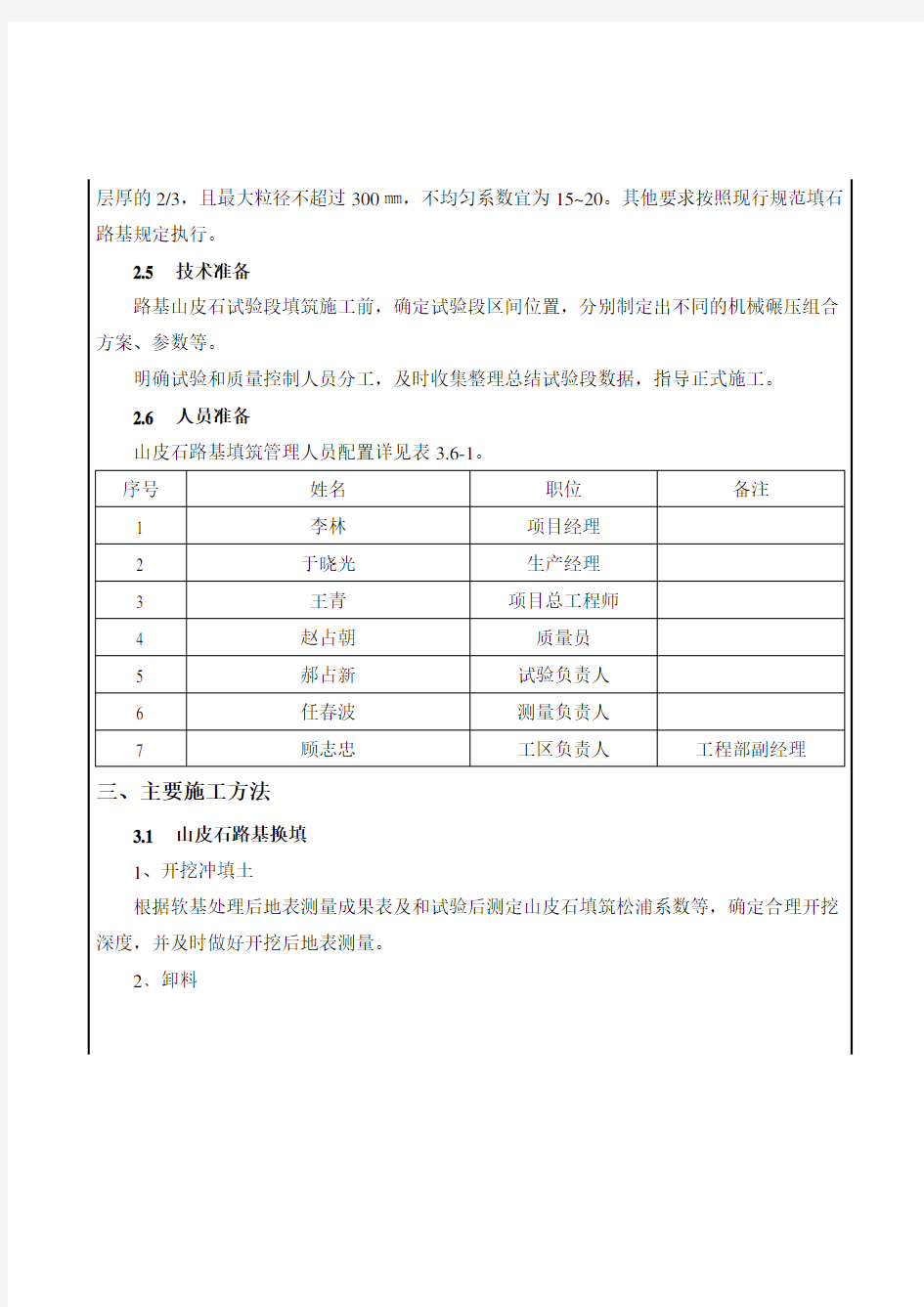

2、压实施工

碾压时,按照“先压边缘、后压中间,先慢后快,先静压、后振动”的操作进行,压实方法是先慢、后快、先外、后内,由弱振至强振,由外向内、纵向进退式进行。横向接头重叠0.4~0.5m,前后相邻两区段间纵向重叠0.8~1.0m。

(1)先用三边型冲击式压路机碾压,工作速度10-15km/h.,冲压时自外侧开始,顺时针行驶,以冲压面中心线为轴转圈,而后按纵向错轮冲压,全路福排压后,再自外向内冲压,冲压遍数不得小于20遍。然后根据现场的平整度先进行稳压,稳压结束,开始振压,2台振动压路机一前一后,做到先弱后强,先慢后快(最大时速不得超过4km),振动压实后看路基表面是否有轮迹,现场管理人员跟随压路机随时检查,并做好记录,确保无漏压、无死角,压实的表面做到嵌挤无松动,密实无空洞,平整无起伏。

(2)测量人员再在线外架设水准仪,按照检验频率选择断面,每个断面布设3~5个点,并用石灰线准确打出该点的所在位置,测量高程,检验路基横坡,并做好记录。

5.3 压实质量和弯沉值检验

1、压实质量

山皮石路基压实质量检测采用观测沉降差法,每100米一个断面,每个断面检查5点,在试验段施工期间,25T压路机压2~3遍后观测一次沉降差,反复以上方法进行压实及观测沉降,直至观测点不再沉降。将总碾压遍数及机械配置做现场记录,通过试验段得出的沉降数据和机械配置,在山皮石路基施工中,沉降差平均值不大于5mm,标准差不大于3mm.。

2、弯沉值

山皮石路基采用贝克曼梁弯沉仪测量上路床顶弯沉值,上路床顶弯沉值不大于136.7(0.01mm)

六、质量管理措施

1、优选合格山皮石填筑材料。

2、严格按照测量确定的高程进行山皮石路基填筑,保证路基横坡满足规定。

3、选择合理的机械组合,分层填筑山皮石,按照确定的机械组合压实。

4、施工完毕后及时进行压实质量和弯沉值检测。