棕榈油的精炼工艺_WongMongHong

由于地方价格和结帐方法不同,所以并非各种能量花费是相同的。现假如电费,大约每年每马力为140 美元,D.T.D.C 所多用的69 个制动马力每年就约用8470 美元,蒸汽费用每小时453. 6k g (1000 磅〉约需3 美元,一般设备每小时多用的1007kg (2200 磅〉蒸汽每年约需用51000 美元。就此例可见

D.T.D.C. 的生产费用每年大约可少用

42530 美元左右,即10%左右。

可是D.T.D.C. 的实行还有一点限

制,现在几乎所有的用此设备的经验来

自欧洲。在美国只有得克萨斯州的一个棉

籽加工厂有一台单独的柏干燥机,但是还

没有 D.T.D.C。现在,皇冠铁工公司正

在制造两台 D.T.D.C ,这样,美国没有

采用D. T.D.C 的状况将很快改变。

其次,目前拟提供一个单机生产能力

日处理量最大为1200 吨的设备,对于更高的

产量,可用两台或者一台D.T.D.C 型干

燥冷却机与原来的一个蒸烘机配套使用。

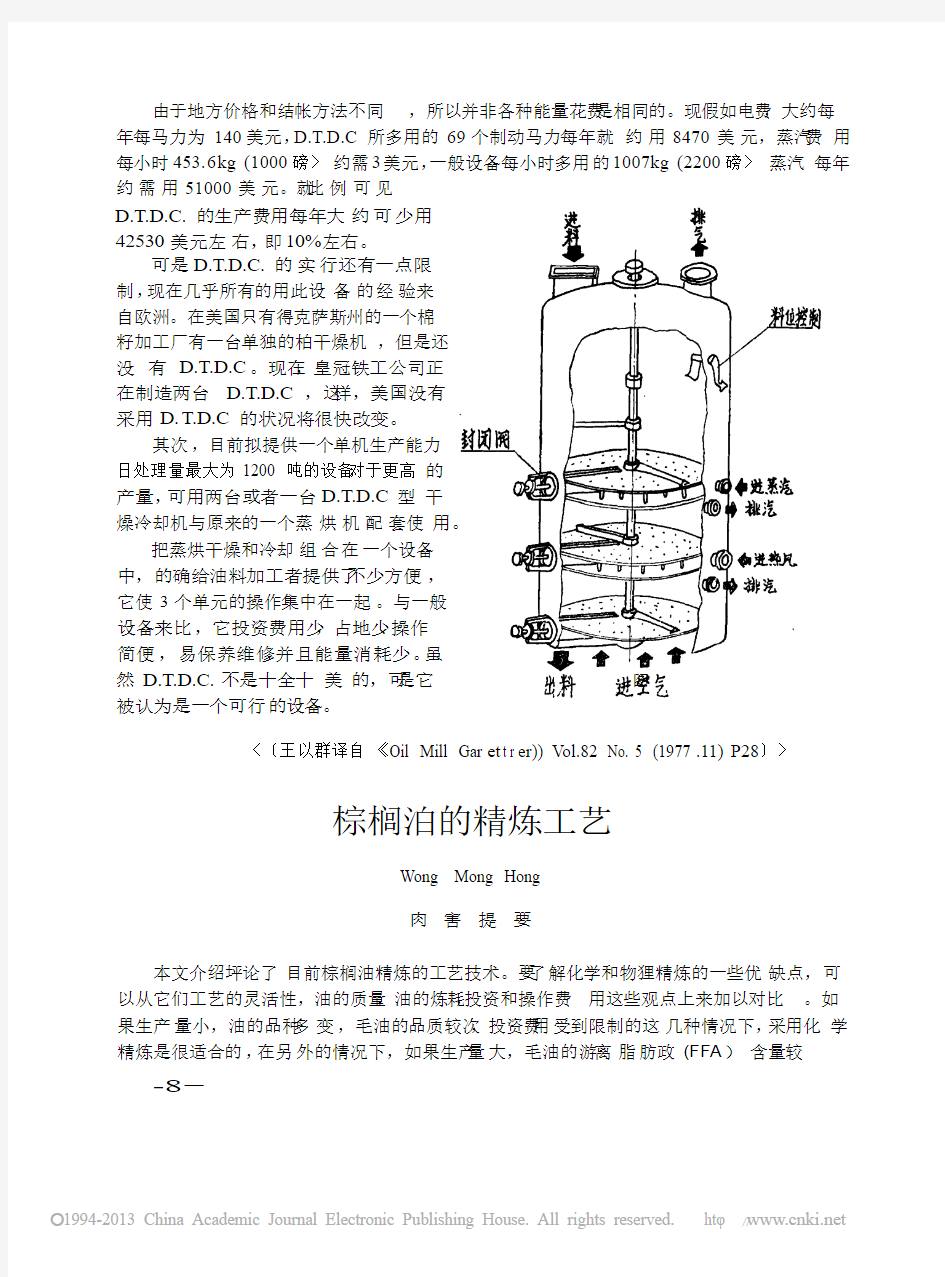

把蒸烘干燥和冷却组合在一个设备

中,的确给油料加工者提供了不少方便,

它使3 个单元的操作集中在一起。与一般

设备来比,它投资费用少,占地少、操作

简便,易保养维修,并且能量消耗少。虽

然D.T.D.C. 不是十全十美的,可是它图

被认为是一个可行的设备。

〈〔王以群译自《Oil Mill Gar et t r er)) Vol.82 No. 5 (1977 .11) P28〕〉

棕榈泊的精炼工艺

Wong Mong Hong

肉害提要

本文介绍坪论了目前棕榈油精炼的工艺技术。要了解化学和物狸精炼的一些优缺点,可以从它们工艺的灵活性,油的质量,油的炼耗,投资和操作费用这些观点上来加以对比。如果生产量小,油的品种多变,毛油的品质较次,投资费用受到限制的这几种情况下,采用化学精炼是很适合的,在另外的情况下,如果生产量大,毛油的游离脂肪政(FFA)含量较-8 一

高,中间产品不需妥,有足够的投资费用过几种情况下,采用物理精炼是有优越性的。关于

成品油的质量,用这两种方法未精炼,都能达到同样的妥求,在炼耗方面,物理精炼妥低得

多。目前景适合物理精炼的油品是棕榈油和月桂油。在评价一个油脂精炼的设计方案时,除

了设备设计外,还妥xt 当地的条件,如工人的操作熟练、程度,环境保护法,地基情况和可用的

辅助设施等方面加以综合考虑。

局‘

.民

」....

同

棕榈泊生产国家有马来西亚,印度尼西亚,扎伊尔,尼日利亚,象牙海岸和柬埔寨。早在60 年代以前,棕榈油生产中心在非洲。在那时每年世界棕榈油的总产量为150 万吨。可

是到了70 年代初期,生产中心已经转至亚洲。现在亚洲的这些国家棕榈油的产量占全世界棕榈

油总产量的60 %。可以预计到1985 年,每年世界棕榈油的总产量可达到600 万吨,约占世

界植物油脂总产量的14 .5%。在马来西亚和印度尼西亚等国家,虽然油棕的种植面积在扩大,

油棕的产量和制油技术在不断提高,但今后棕榈油的供应能否随着也有很大的增长,这还是一个疑问。

长期以来,棕榈油的使用价值不大,只

是在油炸行业以及人造奶油中用一些。自从70年代初期以来,随着分提技术的提高,棕榈油可以作为烹调油应用了。为了使它能得到充分利

用,必须要像其他大部分油脂那样进行精炼。精炼的目的是为了除去油中令人讨厌的杂质巳

如游离脂肪酸,色素,臭味物质等,同时要求尽量不破坏分离出来的副产品,油的炼梧也要

尽可能的降低。棕榈油的精炼方法很多,其中以化学法和物理法应用得较广泛。本文首先介绍

这两种方法,然后加以评论。以便对于棕榈油的精炼技术有所了解,更重要的,能引起对它们

进一步研究的兴趣。

化学精炼

、,A啕,

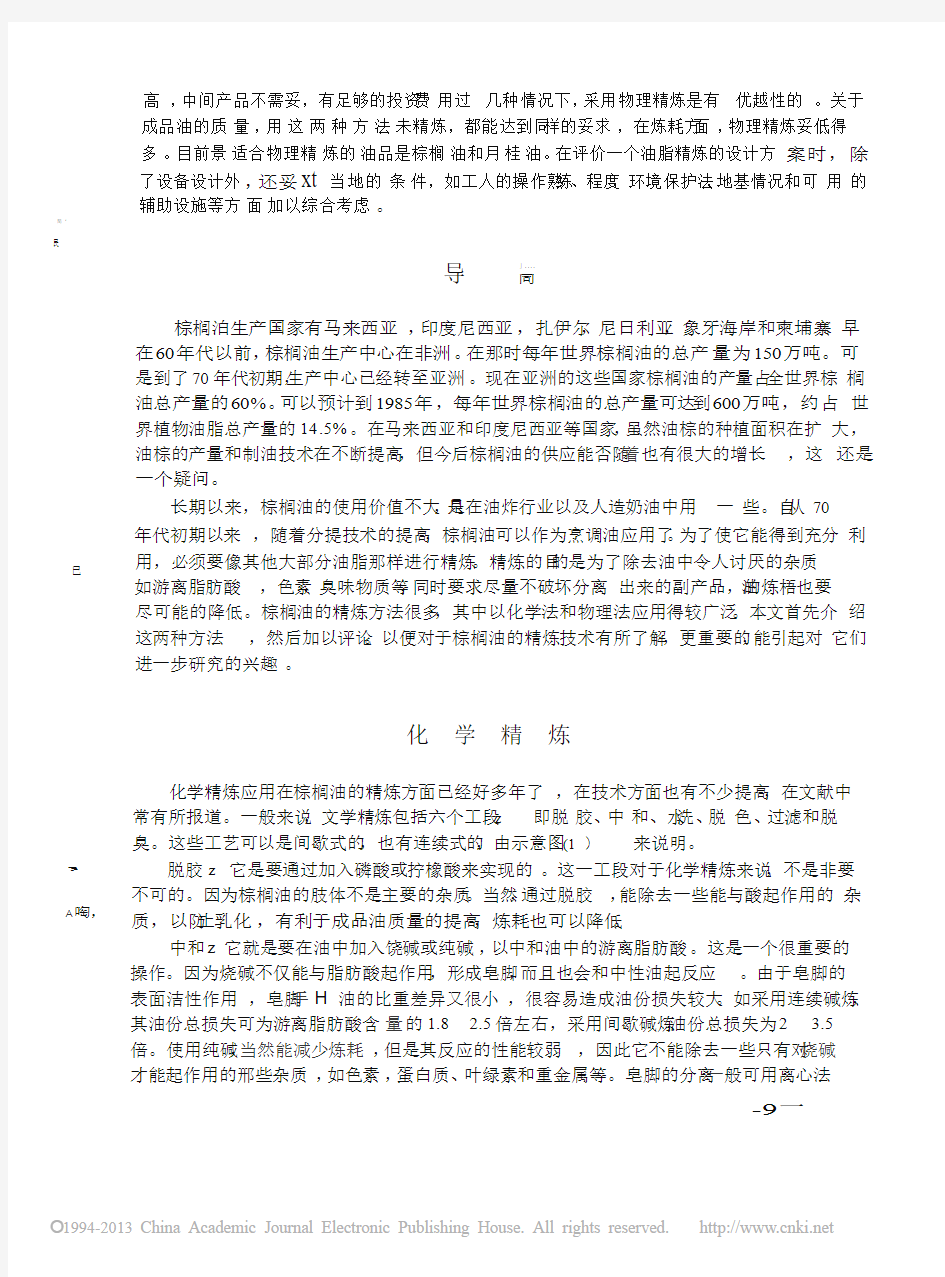

化学精炼应用在棕榈油的精炼方面已经好多年了,在技术方面也有不少提高,在文献中常有所报道。一般来说,文学精炼包括六个工段z 即脱胶、中和、水洗、脱色、过滤和脱臭。这些工艺可以是间歇式的,也有连续式的,由示意图(1 )来说明。

脱胶z 它是要通过加入磷酸或拧橡酸来实现的。这一工段对于化学精炼来说,不是非要不可的。因为棕榈油的肢体不是主要的杂质。当然,通过脱胶,能除去一些能与酸起作用的杂质,以防止乳化,有利于成品油质量的提高,炼耗也可以降低。

中和z 它就是要在油中加入饶碱或纯碱,以中和油中的游离脂肪酸。这是一个很重要的

操作。因为烧碱不仅能与脂肪酸起作用,形成皂脚,而且也会和中性油起反应。由于皂脚的

表面洁性作用,皂脚手H油的比重差异又很小,很容易造成油份损失较大。如采用连续碱炼,其油份总损失可为游离脂肪酸含量的1.8 2.5 倍左右,采用间歇碱炼,油份总损失为2 3.5倍。使用纯碱,当然能减少炼耗,但是其反应的性能较弱,因此它不能除去一些只有对烧碱

才能起作用的邢些杂质,如色素,蛋白质、叶绿素和重金属等。皂脚的分离一般可用离心法

-9 一

导

= E 主 和沉淀法 。分离后油中残留微量的皂脚和游离碱可以用热水来清洗,清洗的次数可为1 2 次。

脱色z 要除去油中的色素 ,可以用活性白土和活性炭。如油中存在着游离脂肪酸,皂

脚 和游离水份 ,都会影响脱色效果 。脱色温度在105°C 130。C 之间,同时要求在真空条件下 进行,以避免油的氧化。在脱色时,会生成一部份游离脂肪酸,这是由于活性白土中的无机 酸和油中残留一部份水份而产生的 。如果油和白土接触的时间过长,会造成油的返色。当油 的色泽达到要求时 ,就迸行过滤。过滤时,由于油和自土接触得更好,脱色效果还会提高 。

脱臭 E 温度为 230。C 250。C ,真空残压为6 8 毫米隶柱。为了防止氧化 ,在进塔前

先要经过除气。直接蒸汽是为了提高脱臭的效果。热能的回收可以通过冷油和热油的热交换 来达到,这一点对于连续脱臭系统可以做到,而间歇脱臭就不具备这些条件。

化学精炼这六个工段 ,还有一些其他的理论和实践可以来介绍,如泽尼斯 (Zeni t h ) 操 作法 ,就是把油呈鼓泡形送入一淡碱池中,这样保证了油和碱的很好接触,使炼耗减少。棕 榈油如采用此法来精炼 ,可以得到很稳寇的低浊点的泊。有的精炼方法中 ,还附有离子交换 的工艺,但这是有特殊要求的情况下才应用的 。

物理精炼 (蒸汽精炼〉

物理精炼的理论是由海夫德 (Heft er ) 在70年代以前就提出来的 。以后 就 被应用了。 对于FFA 高的油,采用此法后,可使FFA 的含量降低到 0.2 0.5% ,而炼耗比化学法低得 多。在70 年代初期 ,物理精炼的应用范围已经扩大到棕榈油和月桂油 ,其他油脂能不能采用 此法来精炼 ,现在正在研究。这方面已经取得了很大的成效 ,在最新的文献中有所报道。

物理精炼工艺一般包括四个工段 ,即脱胶,脱色,过滤和蒸锢脱酸脱臭。由示意图(2 ) 来

说明。它的脱肢,也是用磷酸来处理的,除了某些操作情况外,和化学法中的 脱 胶 很相 似。这一工段对于物理精炼来说,是必不可少的。它可以很好地除去非油的成份 ,如磷脂, 残留的微量金属 (特别是铁〉,胡萝 卡 素等。这一工段必须认真地处理好,否则再没有别的 方法能保证成品油的色泽和氧化稳定性 。

当油和磷酸混合后,再在其空条件下加入漂土。这预脱色也是一个主要的工段。它可以 除

去热敏性的色素和残留的金属 。由于有磷酸的存在,这脱色罐要用不锈钢来制造。脱色后 经过过滤,然后进入燕汽蒸锢工段。

油在蒸锢前 ,一定先要除气,使溶解在泊中的氧气量按体积来计量要低于 0. 1%。除气

后才能和蒸锢塔中出来的高温油进行热交换 。游离脂肪酸的蒸馆根据蒸汽蒸锢的原理由下式 来计算z

s p 0 y-2.3log (亏〉

一10一

S 一 直接蒸汽分子数 PT 一一油表

面总绝对压力 (毫米京柱〉 0一一油

分子数 E 一一蒸效率

Pv一一挥发物的平均蒸汽压

叭,V2 一一油中挥发物开始和最后的含量从上式中可看

出,喷入的直接蒸汽量与以下几个因素有关 2

1. 与油的流量成正比。

2. 与油面上总的绝对压力成正比。

3. 与挥发物的蒸汽压成反比〈挥发物包括脂肪酸和其它有臭物质〉。

4. 与蒸发效率成反比。

5. 与油中开始和最终挥发物含量的比例对数值成正比。

在般的情况下,设计时确定的流量为4 8 吨/小时,真空残压2 3 毫米录柱,温度为240 250 。C ,毛油的FFA 为2 5 % ,成品油中FFA 要求低于0 .1%,在蒸馆时油份

的损失为FFA 的1.1 1.3 倍左右。毛油中脂肪酸含量越高,精炼率也就越少。

在蒸馆的过程中,虽然一些有臭物质也被蒸馆出来,但要完全达到脱臭的要求,其工艺条件如时间,温度和直接蒸汽量有更高的要求。脱臭后再进行一次过滤。为了提高工艺的经

济性,在设计中要进行热量的回收,将进入的冷油和出去的热油进行热交换,在正常的条件

下,能将50 80 %的热量得到回收这是完全可以达到的。

讨论

与'从历史发展的观点来看,物理精炼比化学精炼有很大的先进性,下面就从工艺的灵活性,油品的质量,油脂损失和投资操作费用这四方面加以评论。

1. 工艺的灵活性z

一般说,化学精炼比物理精炼的灵活性大得多,几乎所有的食用油脂都可以应用化学精炼。而物理精炼,直到现在为至,真正能适用的仅仅有棕榈油,月桂油和大豆泊。虽然对其

他油脂的研究已经开始,如玉米油,向日葵油,花生油,芝麻油,橄榄油,巴巴苏油,猪油

和其他动物脂的精炼,但大部分还仅仅处在实验室研究的阶段。棉籽油不能应用物理精炼,

因为此种油中的色素在脱酸的温度下,就会变黑。大豆油如应用物理精炼,必须首先要很好

地除去各种磷脂,特别是磷脂的钙,镜、锚合物它们都是存在于损坏的大豆之中的。

2. 油品质量z油品质量,包括毛油质量和成品油质量两个方

面。对于化学精炼来说,毛油质量没有什

“’么限制,质量差的毛油也能应用化学精炼,只是炼耗大一些。一般来说,FFA 大于 5 % 的油,只有在特别的条件下进行化学精炼才是经济的。物理精炼主要适用于精炼含FFA 高的

·、

良唱油,用这样的方法得到的炼超低。对于某些油品来说,可以先用物理的方法来精炼,以降低油中的FFA含量,然后再用化学法进行精炼。这种把两者结合起来的方法已经应用多年了。

如果只经过物理精炼,那么毛油的质量不能太次。

关于成品油的质量,用物理法还是用化学法精炼,一般来说,都能达到类似的妥求。然而,对于物理精炼来说,如果预处理很差,那么有时就会造成成品油的色泽和氧化稳定性不好。

因为在蒸馆时,残留在油中的一些糖类,蛋白质等受到高温的作用,就会使成品油出现兰色,有时看上去有些像棕色。氧化稳远性一般用Totox 值未表示,它的计算公式是z

-u-

Totox = 2 (过氧化值〉+〈甲氧基苯胶值〉

经过物理精炼的成品油,它的氧化稳定性要达到要求,有时比较困难。主要是因为油中的杂质没有在预处理工段被除去。油中的胡萝卡素受热分解后的产物要严重影响成品泊的氧化稳定性。所以在受高温之前,必须要很好地除去i由中的杂质。

3. 油的损失z

设计一个油脂精炼厂,要达到的目的之一就是要能除去油中的杂质,并且炼耗要低。从

这一点来说,物理精炼显示了一定的优越性。例如要精炼FFA 为3.5% 的棕榈油,用物理

法比用化学法节省的毛油达 3 4 % 以上。因此用物理法来精炼FFA 含量高的棕榈泊,

月桂油比精炼FFA 含量低的大豆油更为有利。然而,瑞典阿法拉伐公司已经提出了使用表面

活性剂一一海尔活本(Hal vopon OR ),这样使化学精炼的炼耗与物理精炼的差不多。这个

方法就是在碱炼时,加入表面活性剂二甲苯磺酸铀水溶液,使中性油从皂脚中快速分离,

皂脚中中性油的含量从25 40 % 减少到几乎没有。这个方法在荷兰精炼可可油脂时已经取

得了一些成就,但是对于其他油品来说,尚没有推广使用。

4. 投资和操作费用

由于化学法工艺路线较长,对于相同的产量来说,它的投资费用稍大一此。产量如在

100 400 吨/日,并且是连续化工艺,那末应用物理法是合适的。产量如在50吨/日以下,

对于间歇式的化学精炼来说,虽然它在炼超,热能利用方面问题较大,但从投资和工艺操

作的灵活性这两方面来看,采用它还是合理的。化学精炼还可以比较灵活地分别以各种半

成品,如碱炼油,碱炼

、脱色油去满足市场上的需要。

在操作费用中,职工工资,化工原料和水的消耗等方面的费用,对于采用化学法还是物

理法相差是不大的。有明显不同的是蒸汽消耗这一项费用。对于物理法来说,蒸汽的作用一方面为了蒸馆脂肪酸和其他有臭物质,另一方面还要供给蒸汽喷射泵,以保持真空残压 2 ~

3 毫米末柱,这两方面都需要消耗较大的蒸汽量。喷射泵的耗汽量可以这样来估计,抽出1

公斤的直接蒸汽,耗汽约为5 公斤左右。而化学精炼时,真空残压只要6 8 毫米隶柱,所

以蒸汽消耗较少。燃料的价格在70年代初期的短时间内就涨了5 4 倍。这些情况对于要应

用物理精炼的工厂来说,应该要考虑的。

在进行化学法和物理法比较时,还要考虑的一个问题,就是污水的处理问题。在化学精

炼过程中,由于中和,水洗工段产生了大量的污水,给环境保护方面带来了很大的问题。所

以在化学精炼的整个投资和操作费用中还要包括污水的处理费用在内。

现在,有很多应用物理法或化学法的工厂设备,要出售,设计者们都能提供可靠的性能和效果的保证。要选择好一个设计方案,不是一件容易的工作,除了评价工厂设计本身的优缺点外,还要了解投,操作费用,维护费用,有效价值,环境保护法则,职工操作的熟练程度和地基情况,将它们资费用

结合起来考虑,也就是说,在选择设计方案时,不能忽视当地的一些特点。

l 1

「万同有哥哥

班里主笠橡阪主笠E或皂

毛汹止-

F→

→|脱胶伫→!白相H→

成品油

回1 、化学精炼

磷酸活性白土脂肪酸

旦→-→E!J→厦互

废白土成品汹

、

、、

固2 、物理精炼

〈张营伟译自《新加坡南j顶油脂厂科研报告》〉

棕榈油蒸馆法(物理)精炼

(苏)C.H. B on o roscxa.11.M .P.nopr H a.11

h‘’

唱

目前国内〈苏联〉制油厂开始加工棕榈油,因而对棕榈油的精炼方法进行一些研究很有必要。

棕榈油里含有39 47 % 的棕榈酸,1.3 6 .5% 的硬脂酸,37 43% 的油酸,5 18%的亚油酸和少量的C1 4 和C1 s 脂肪酸。油在15 20。C 时凝固,颜色为橙红发亮,色素基本上为胡萝卡素,告f磷的物质很少。

对从萨罗林(CaJIOJUrn )工厂获得的棕榈油样来研究碱炼和蒸锢精炼的条件。原样酸价为8.6,含磷物质极少,油色清亮。

用不同浓度的碱液和不同的超量碱进行碱炼,原油样按下述方法脱酸F 碱浓浓度

90 100克/升,超瞒量20% ,中和温度为70。c,在沉降二小时后放出皂脚。精炼棕榈

油的颜色没有变化,皂脚是浅色的。泊的得率为90 %,即除去皂脚的数量为化验室的2.3x (这里的x一一泊的酸度%〉

以后油的脱色按一般的方法,在温度90。C 95。C 时加入3 % 的漂土或者3 % 漂土和

一13一

.

棕榈油加工技术培训讲座(一)(新)

棕榈油加工技术培训讲座(一) ------棕榈油有关的基本知识 一、天然脂肪酸及油脂的定义: 1、油脂:三脂肪酸甘油酯,简称甘三酯,其混合物就是油脂。 分子结构式:CH2-OCOR1R1,R2,R3各类烃基代号。 │ CH—OCOR2 │ CH2-OCOR3 2、天然脂肪酸: (1)饱和脂肪酸:CnH2nO2,或RCOOH,动植物油中C2~C30。 (2)不饱和脂肪酸:R中含有1~3个双键的脂肪酸。常见的1~3个双键的脂肪酸广泛存在于动植物油中,4个以上双键的有20~24碳存在于海洋和动物油脂中具有保健功能,称为神经酸。 (3)共轭脂肪酸:——CH=CHCH=CH—— (3)反式脂肪酸:——CH=CH—— 不饱和脂肪酸的顺反几何异构体,是指双键两边碳原子上相链的原子或原子团在空间排列上不同,氢原子在双键同侧的为顺式,异侧的为反式。 反式脂肪酸不存在植物油中,只存在反绉类动物中,但含量较少,但高温处理及氢化处理过的植物油中含量较高。 二、棕榈油及棕榈树(油棕): 1、棕榈油:棕榈树(油棕)结出的果穗上的果子用于榨油,其中

果肉压榨出的油成为棕榈油,果仁压榨出的油成为棕榈仁油。 2、世界植物油料油脂排名: (1)消费排名:大豆油、棕榈油、菜籽油、葵花籽油、花生油、 棕榈仁油、椰子油等。 (2)产量排名:棕榈油占世界植物有总产量的35%左右。 (3)贸易量:占世界植物油脂贸易总量的50%以上。 3、棕榈树(油棕): (1)棕榈树种植始于19世纪初,那时英国工业革命创造对蜡烛制造及机械润滑剂对棕榈油的需求。 (2)棕榈树刚开始种植在西非,接着1848年荷兰殖民者有把他中种植到瓜哇。 (3)1910年英格兰殖民者威廉森米德尔顿和银行家亨利美在马来西亚创办了森达美公司种植棕榈树生产棕榈油。 (4)油棕是一种四季开花结果及常年都有收成的农作物,油棕的商业性生产可保持25年。20世纪70年代东南亚各国 开始大量种植,到80年代东南亚油棕种植面积和产量已 超过非洲,其中马来西亚占世界产量的50%以上,印度尼 西亚占20%左右。20世纪20年代我国曾从马来西亚引种 到海南岛,后来台湾、云南、广西、福建、广东等省、区 均种植,但产量不多,由于受气候等自然条件的限制发展 缓慢,我国从20世纪80年代后期开始大量进口,进口 量占世界棕榈油贸易量的15%以上。

棕榈油生产提炼过程

棕榈油生产提炼过程 一、棕榈果园区 每公顷可植138棵棕榈树,年产棕榈果25吨左右/公顷,果园投资主要为土地置用,西马地区一般每公顷投入20,000马币,东马每公顷投入5,000/6,000马币(印尼水平与东马相当或更低)。采摘工人每人每天可摘60/70串棕果,工资0.3马币/串(西马印尼1/8)。苗圃培育棕苗,种发芽后1年移植入土,2.5-3年后收获产果。产果寿命20-30年,每棵树年长10-12个果串,重20-30公斤/串,每树年产(摘)两次。目前市场价格,棕果140-150马币/吨,含油28%-30%。 二、初榨厂 (1)果串采摘后24小时内送入初榨厂(防止FFA升高)。(2)蒸煮:150℃2小时灭菌并且煮烂果实串的杆子。(3)果实剥落,提开机-剥落机,果实串杆分离,串杆经燃烧作肥料,果实送到料仓(4)压榨:螺杆式压榨机。榨饼从机头挤出,内含果核(不破裂,含棕仁油),液体部分从下口流出,过滤后送入蝶式离心分离机,得出毛棕榈油。(5)压榨棕榈仁油,第(4)步中所得榨饼送入网式分离口。a)榨碎挤干的果实肉纤维经加工处理,生产纤维板及纸张;b)果实核风送至破碎机,把核壳破裂开分出仁粒,核壳作为燃料;c)仁粒经压榨机,过滤机和蝶式分离机,得到毛

棕榈仁油。 出油率按油棕新鲜果实串计,得毛棕榈油20%,毛棕仁油2%。毛棕榈油呈桔红色,半液体状油。表面密度(50℃): 0.8896-0.8910,皂化值:(mgkoH/g油)190-202,碘值(gz2/100g 油)501-549,凝固点(℃)30-39,不可皂化物(%):0.15-0.99,脂肪酸分布(%):C12O:0.1-0.4,C14O:1.0-1.4,C16O4:0.9-47.5,C16l:0-0.5,C18O:3.8-4.8,C181:36.4-41.2,C182:0.2-11.6,C1830-0.5,C20O:0-0.8。 毛棕榈油压榨厂在马来西亚(尤其西马)环保要求较高。如当地某压榨厂建于1975年,初期投入1500万马币,在20多年内又迟加投资至4000万马币,工厂占地约40公顷。据介绍目前投资相同规模工厂(日压榨棕果900-1000吨),需投资700-800万美元,另需投资部分环保设施,工厂工人85人(每人每天工资20-30马币),目前毛棕榈油成本价600马币/吨,加工成本,每吨果-油25马币左右。 三、毛棕榈油的分离及精炼 两种方法: ①先分离,后精炼,得出各熔点棕榈油(应用较少); ②毛棕榈油送至精炼厂精炼(广为采用,马来西亚)。 四、精炼 当地某精炼厂,位于新山市附近离全球最大储油罐及港口FJB仅3公里,日精炼2000MT,投资1500万美元,与国内精炼

棕榈油精炼过程

棕榈油精炼过程 棕榈油目前是全球第二大食用植物油。棕榈种植成本低,棕榈油价格低,因此在世界食用油市场上具有很强的竞争力。我国人口众多,对于植物油的需求也不断提高,我国植物油需求将保持5%的速度增长,到2010年总需求量达2 800万t。天津龙威粮油有限公司是目前国内最大的棕榈油生产公司,引进德国全套先进的植物油精炼生产设备。此次我们参观了龙威粮油有限公司,对于先进的植物油精炼生产工艺有了一定的了解。由于该公司是从国外直接进口毛油,所以此次参观我们主要了解了油脂的精炼工艺及设备技术。 (一)油脂精炼工艺 油脂精炼的目的就是为了去除杂质,达到成品食用油的标准。工艺主要流程为:毛油—脱胶—中和—脱色—脱臭—分提。加水水化脱胶,加碱中和或蒸气蒸馏脱酸,加吸附剂活性白土或活性炭脱色,高温负压脱臭同时脱除产生油烟的低沸点挥发物。 一、毛油过滤 收购回来的毛油需经过过滤,滤去悬浮颗粒杂质以及其他杂质才能进行下面的生产。二、脱胶 胶质即磷脂、糖、蛋白质混合物、微量金属及其他杂质。脱胶即是对这些杂质的去除工艺,原料油脂的质量在很大程度上决定了最终产品的质量,原料油脂中胶质是影响油脂质量的一个重要因素。这些杂质使油脂与催化剂不相接触,从而降低了裂解速度,不脱胶就直接中和会因乳化而难以操作和增加油损,胶质也是油脂翻泡的原因,对产品的稳定性和色泽产生不利影响。该公司采用顶级脱胶法,采用德国的韦斯伐利亚公司设备。主要工艺流程:毛油→换热器→(加酸)混合器→中间罐→(加碱)混合器→离心机→(加水)混合器→中间→离心机→精炼油该法在加热到90~105 ℃的毛油中加磷酸激烈搅拌混合约3min 后,用稀碱将部分磷酸中和, 将全部油脂用离心机分离后加热水静置, 用特别高的重力加速度进行离心分离。最后脱胶油中磷脂的含量可在5×10 - 6以下。 顶级脱胶法是由比利时的范德莫特尔公司和德国的韦斯伐利亚共同研究出的新型脱胶方法,期间需经过两次离心机分离,离心分离效果越好,脱胶效果越好,得到的精炼油品质越高。 三、中和 中和脱酸是对产品质量和价格有很大影响的一道工序,如果中和工序有问题,会给脱色以后的各工序带来困难,并使产品质量和收率降低。中和通常有两种方法即物理和化学方法,原则上物理精炼法即气提蒸馏脱酸方法应作为油脂精炼的首选工艺,化学中和方法即用氢氧化钠中和毛油中的游离脂肪酸脱酸会产生皂脚和废水。但选择物理精炼法还是化学精炼法, 主要取决于毛油的质量。鉴于现实中的诸多问题, 目前的油脂加工厂还常常配备两套装置, 化学精炼法仍然不可缺少。在油中加入烧碱或纯碱, 以中和油中的游离脂肪酸。这是一个很重要的操作。因为烧碱不仅能与脂肪酸起作用形成皂脚, 而且也会和中性油起反应,游离脂肪酸含量的一倍左右采用间歇碱炼使用纯碱能减少炼耗, 但是其反应的性能较弱, 因此它不能除去一些只有对烧碱才能起作用的那些杂质, 如色素, 蛋白质、叶绿素和重金属等。皂脚的分离一般可用离心法。 四、脱色 脱色是油脂精炼过程中非常重要的工序之一,它除了脱除油中色素外,还能起到降低磷脂含量、过氧化值、含皂量以及金属离子含量的作用,从而改善油品色泽、风味和提高氧化稳定性,为油脂的进一步精制氢化、脱臭提供了良好的条件。油脂脱色目前最常用的方法是

如何控制好精炼和分提的关键环节

精炼和分提加工的控制 一种产品的优质与否,关键在于产品的品质,而对于市场化的企业家,产品的品质、数量、得率、加工成本等是密不可分,一个成功的企业,只有在确保品质的前提下,提高产品的数量和提高得率及严格控制生产成本(产品的数量和精炼的得率息息相关),才能在市场中占据先机,产品质量是一个企业的成功运行金钥匙,鉴于产品的重要性而言,生产精炼车间应分别控制好以下几个环节: 一、油脂的精炼 众所周知,油脂的精炼主要为化学精炼方法,在化学精炼中,主要有三大控制工序:碱炼、脱色、脱臭。首先必须严格控制原料的质量,只有在原料符合产品质量要求的条件下,才能和工艺设备相匹配,才能更好的控制生产,如此以来需要了解关于原料油对精炼的加工质量、得率及成本的影响,首先来看精炼的率的计算方法 关于精炼得率的计算 1.1、精炼损耗:指油脂在精炼过程中,因采用化学和物理方法处理原料中有害物质或者食用需要去除油中的某些成分所造成的损失炼耗。 1.2、精炼损耗组成和公式: 1.2.1、碱炼损耗 =0.2+(脂肪酸%+磷脂%+水分%+杂质%+0.3)*1.25 磷脂%=残磷*26.31/10000 游离脂肪酸含量=酸价/2 系数0.2 =水洗水中脂肪物的含量的系数 系数0.3=油中的机械杂质的系数 系数1.25=脱皂皂角含油量的系数 1.2.2、脱色损耗 =白土添加量%*废白土含油% 1.2.3、脱臭损耗 =0.2+1.1(前工段处理后油的酸价/2+原料油过氧化值/80) 系数0.2=脱臭中飞溅由损失的系数 系数1.1=脱臭中流出物中含油的系数 1.3、精炼油得率:指原料油经过化学(碱炼)或者物理(脱色)的方法处理后,所得到的一种成品油数量与未经过处理的原料油的百分比例。 精炼得率理论计算公式 =经过各种方法处理后得到的成品油数量/未经过处理的原料油的数量 =(100-碱炼损耗-脱色损耗-脱臭损耗)*% ={100-[0.2+1.25(酸价+磷脂%+水分%+杂质%+0.3)]-(白土添加量%*废白土含油%)-[0.2+1.1(前工段处理后油的酸价/2+原料油过氧化值/80)]}100% 从以上精炼得率的计算方法中,可以很清楚的看到,原料油的脂肪酸、磷脂、水分、杂质、过氧化值等原料指标都直接影响精炼的得率,原料油的质量,同样直接影响蒸汽、磷酸、

油脂精炼工艺流程:

精炼车间工艺描述: 600T/D精炼(适用于大豆油、兼顾菜子油、棕榈油) 从仓储灌区毛油输送泵输送至精炼车间的毛油经过毛油过滤器R202a除去粗杂后进入质量流量计,然后与脱臭油换热R304a进入板式蒸汽加热器R203加热到75-80℃±,与定量泵R204定量加入的80%的磷酸进入刀式混和器R206混和后进入酸反应罐R206a停留15-30min,通过输送泵R207输送至板式水冷却器R208 冷却至60-75℃±,与定量泵R210定量加入的稀碱液(物理精炼一般用1~3oBe′,化学精炼一般用10~24oBe′)进入变频调速刀式混和器R211混和后进入中和反应罐R211a停留30-45min,由输送泵R212输送至R213加热到90℃±,然后进入离心机分离。分离出来的皂脚进入皂脚罐输送至车间外,分离出来的油则进入板式加热器R216加热到92℃±,然后与热水R219(热水温度保持比油温度高5-10℃±)、8~10oBe′的柠檬酸进入离心混合器R221混合后进入离心分离机R222,废水进入油水分离箱R265由泵R265a到污水处理车间,油进入(三级真空系统)真空干燥器R217脱水,然后进入脱色工段。 碱炼油通过输送泵送至板式加热器R252加热至115~130℃±,进入(三级真空系统)白土混合罐R253,白土采用气力输送至白土罐R254、定量筒自动调节计时加入,混合15-30min后的油溢流进入(三级真空系统)脱色塔R255停留30-45min,通过输送泵R257输送进入立式过滤机R258中将油和白土分离(三台倒换使用),分离出的白土经过蒸汽吹干后含油一般能够达到25%±,油进入暂存罐R260中(三级真空系统),由输送泵R261输送到袋式过滤器R262再进入棒式过滤器R269中,然后进入脱臭工段。 经过精过滤后的脱色油进入析气器R302(三级真空系统),由泵R303输送

棕榈油精炼技术

棕榈油精炼技术 棕榈油目前是全球第二大食用植物油。棕榈种植成本低,棕榈油价格低,因此在世界食用油市场上具有很强的竞争力。我国人口众多,对于植物油的需求也不断提高,我国植物油需求将保持5%的速度增长,到2010年总需求量达2 800万t。天津龙威粮油有限公司是目前国内最大的棕榈油生产公司,引进德国全套先进的植物油精炼生产设备。此次我们参观了龙威粮油有限公司,对于先进的植物油精炼生产工艺有了一定的了解。由于该公司是从国外直接进口毛油,所以此次参观我们主要了解了油脂的精炼工艺及设备技术。 (一)油脂精炼工艺 油脂精炼的目的就是为了去除杂质,达到成品食用油的标准。工艺主要流程为:毛油—脱胶—中和—脱色—脱臭—分提。加水水化脱胶,加碱中和或蒸气蒸馏脱酸,加吸附剂活性白土或活性炭脱色,高温负压脱臭同时脱除产生油烟的低沸点挥发物。 一、毛油过滤 收购回来的毛油需经过过滤,滤去悬浮颗粒杂质以及其他杂质才能进行下面的生产。 二、脱胶 胶质即磷脂、糖、蛋白质混合物、微量金属及其他杂质。脱胶即是对这些杂质的去除工艺,原料油脂的质量在很大程度上决定了

最终产品的质量,原料油脂中胶质是影响油脂质量的一个重要因素。这些杂质使油脂与催化剂不相接触,从而降低了裂解速度,不脱胶就直接中和会因乳化而难以操作和增加油损,胶质也是油脂翻泡的原因,对产品的稳定性和色泽产生不利影响。该公司采用顶级脱胶法,采用德国的韦斯伐利亚公司设备。主要工艺流程:毛油→换热器→(加酸)混合器→中间罐→(加碱)混合器→离心机→(加水)混合器→中间→离心机→精炼油该法在加热到90~105 ℃的毛油中加磷酸激烈搅拌混合约3min 后,用稀碱将部分磷酸中和, 将全部油脂用离心机分离后加热水静置, 用 特别高的重力加速度进行离心分离。最后脱胶油中磷脂的含量可在5×10 - 6以下。 顶级脱胶法是由比利时的范德莫特尔公司和德国的韦斯伐利亚 共同研究出的新型脱胶方法,期间需经过两次离心机分离,离心分离效果越好,脱胶效果越好,得到的精炼油品质越高。 三、中和 中和脱酸是对产品质量和价格有很大影响的一道工序,如果中和工序有问题,会给脱色以后的各工序带来困难,并使产品质量和收率降低。中和通常有两种方法即物理和化学方法,原则上物理精炼法即气提蒸馏脱酸方法应作为油脂精炼的首选工艺,化学中和方法即用氢氧化钠中和毛油中的游离脂肪酸脱酸会产生皂脚 和废水。但选择物理精炼法还是化学精炼法, 主要取决于毛油的质量。鉴于现实中的诸多问题, 目前的油脂加工厂还常常配备两

脂肪酸知识介绍

脂肪酸 定义及相关类型 脂肪酸(fatty acid):是指一端含有一 个羧基的长的脂肪族碳氢链。脂肪酸是最简单 的一种脂,它是许多更复杂的脂的成分。 饱和脂肪酸(saturated fatty acid):不含有—C=C—双键的脂肪酸。 不饱和脂肪酸(unsaturated fatty acid):至少含有—C=C—双键的脂肪酸。 必需脂肪酸(occential fatty acid):维持哺乳动物正常生长所必需的,而动物又不能合成的脂肪酸,如亚油酸,亚麻酸。 三脂酰苷油(triacylglycerol):又称为甘油三酯。一种含有与甘油脂化的三个脂酰基的酯。脂肪和油是三脂酰甘油的混合物。 磷脂(phospholipid):含有磷酸成分的脂。如卵磷脂,脑磷脂。 鞘脂(sphingolipid):一类含有鞘氨醇骨架的两性脂,一端连接着一个长连的脂肪酸,另一端为一个极性和醇。鞘脂包括鞘磷脂,脑磷脂以及神经节苷脂,一般存在于植物和动物细胞膜内,尤其是在中枢神经系统的组织内含量丰富。 鞘磷脂(sphingomyelin):一种由神经酰胺的C-1羟基上连接了磷酸毛里求胆碱(或磷酸乙酰胺)构成的鞘脂。鞘磷脂存在于在

多数哺乳动物动物细胞的质膜内,是髓鞘的主要成分。 卵磷脂(lecithin):即磷脂酰胆碱(PC),是磷脂酰与胆碱形成的复合物。 脑磷脂(cephalin):即磷脂酰乙醇胺(PE),是磷脂酰与乙醇胺形成的复合物。 脂质体(liposome):是由包围水相空间的磷脂双层形成的囊泡(小泡)。 脂肪酸是由碳、氢、氧三种元素组成的一类化合物,是中性脂肪、磷脂和糖脂的主要成分。根据脂肪酸分子结构中碳链的长度分为短链脂肪酸(碳链中碳原子少于6 个),中链脂肪酸(碳链中碳原子6~12 个)和长链脂肪酸(碳链中碳原子超过12 个)三类。一般食物所含的脂肪酸大多是长链脂肪酸。根据碳链中碳原子间双键的数目又可将脂肪酸分为单不饱和脂肪酸(含1 个双键),多不饱和脂肪酸(含1 个以上双键)和饱和脂肪酸(不含双键)三类。富含单不饱和脂肪酸和多不饱和脂肪酸组成的脂肪在室温下呈液态,大多为植物油,如花生油、玉米油、豆油、菜子油等。以饱和脂肪酸为主组成的脂肪在室温下呈固态,多为动物脂肪,如牛油、羊油、猪油等。但也有例外,如深海鱼油虽然是动物脂肪,但它富含多不饱和脂肪酸,如20碳5烯酸(EPA)和22碳6烯酸(DHA),因而在室温下呈液态。下表是一些常用油脂的脂肪酸组成。

棕榈油知识简介

棕榈油知识简介,希望对这里的朋友有帮助 从棕榈果(Oil Palm Fruit)的果肉和果仁榨出的原油经精炼、除臭和漂白后制成棕桐油产品是各 种甘油脂的混合物。作为油脂的一个种类,是比较完整的能量来源,它所含的不饱和脂肪酸较饱和脂肪酸高,棕榈油所含的亚油酸适中,它不象其它氧化油样有反式脂肪酸异构体。它含有丰富的维生素A(500—700ppm)和维生素E(500~800ppm),具有较高的食用价值,在食品、化工、医药、轻工、纺织等方面有广泛的用途,比如可造人造奶油、起酥油和代可可脂,还可以生产化妆品、肥皂等,棕榈产品一般分为棕榈软脂(Palm olein )、棕榈油(Palm oil)、棕榈硬脂(Palm stearin)和棕榈仁油(Palm kernel oil)等,其中进口最常见的、最多的是前三种。 1 棕榈油产品理化指标透析 在进口合同中,棕榈油系列产品所列合同指标都有水分和杂质、熔点、色泽、游离脂肪酸、碘价、密度等多项理化指标。 1.1 熔点 所谓熔点是指物质由固态转为液态时的温度称为熔点。纯物质的熔点应该是一定的,而天然油脂是混合物,它没有固定的熔点,仅有一定的温度范围。棕桐油是多种高级脂肪酸的甘油三酯,成分比较复杂,并且还具有多晶型及导热性能等特点,因而对测试熔点的要求十分严格。通过测定棕榈油产品的熔点,可以判断所检油的质量成分,对掺假检验有很大的帮助。通常熔点随着油脂中脂肪酸不饱和程度的增加而降低。在精炼之后的一般情况下,棕榈软脂的熔点为24℃ max、棕榈油的熔点为33~39℃ 、棕榈硬脂的熔点为44℃ min,棕榈仁油的熔点为25~30℃ 。 如果我们在检测过程中发现所检的产品其熔点不在范围内,则可以判断此种油脂混有其它油,一般情况下。棕榈油产品的熔点越低,其价格就越高,因此在价格上,棕榈软脂>棕榈油>棕榈硬脂。我们通过不同的温度试验,发现在不同的温度下各种油的固体成分有所不同,具体见表1。表中可见棕榈软脂在25℃ 时已全无固体成分。在夏天温度超过25℃ 时现场抽样检验,直接观察即可略知被检油的掺假程度,如果油中混有白色固体状物质则可理解为是不纯的棕榈软脂这点对现场抽样检测评定有一定的实际意义。当然,精确的熔点测定必须在实验室中进行。 1.2 碘价 碘价是测定油脂不饱和程度的最常用的指标,是以加到100g油中碘的克数称之。(为了便于反应的进行,以氯化碘或溴化碘代替碘),棕榈油的碘值根据不同产品品种而不同,下列为棕榈油系列产品的碘价的产品指标,方法为Wijs法。棕榈软脂:56min;棕榈油:50—55;棕榈硬脂:48max(-般在21~48.0之间);棕榈仁油:18max。通过测定碘价,也可以判断所检棕榈油是否掺假或掺假程度如何,油中所含的饱和硬脂越高碘价越低。一般低于50的棕榈软脂可能掺入棕桐油,同时可结合熔点、密度等其它指标来综合分析。 1.3 密度/比重 脂肪酸和甘油酯的密度和比重小于1,并随分子量的增大而减小。饱和脂肪酸的密度和比重比相应的不饱和酸为小。不饱和程度愈高,则密度和比重愈大。共轭脂肪酸的密度和比重大于非共轭酸,

棕榈油精炼与分提

棕榈油精炼与分提 毛棕榈油精炼应该关注的一个值叫DOBI,DOBI值作为一个质量参数评价棕榈毛油精炼能力的好坏,DOBI>3,精炼能力好;DOBI 2.4~2.9,精炼能力中等;DOBI<2.3,精炼能力差。DOBI值是指446nm对269nm吸收峰比率。如果DOBI〈2,就需要消耗2.5%以上的白土。 毛棕榈油脱胶 毛棕榈油一般都不单独进行脱胶处理,尽管含磷比较低(一般小于20PPM),但在脱色之前最好先加入0.05%的磷酸脱胶,这样有助于提高成品油的稳定性和耐煎炸性. 具体的做法是,在毛油进入脱色塔之前,加一个混合器,按照进油的流量混入一定比例的磷酸或者是柠檬酸,充分搅拌后进入脱色塔,如果单靠白土的吸附来脱胶是不够的.棕榈油有如下特点: 1.含饱和脂肪酸比较多,稳定性好,不容易发生氧化变质。 2.棕榈油中含有丰富的维生素 A原(500-700ppm)和维生素 E(500-800ppm)。 3.棕榈油的存在无法用颜色反应来测定。氢化油中混有棕榈油很难用简单的方法测出来。棕榈油或氢化棕榈油经适度氧化后散发轻微类似紫罗兰的气味,在测定稳定性或加速氧化试验中如果闻到这种气味就定性地表示有棕榈油存在。 根据实际的生产经验,毛棕榈油的脱臭温度一般在256-265度之间,如果过低,不利于脱出FFA和分解色泽,过高则会增加成本和反式脂肪酸.

分提 在棕榈油分提中,为了加快结晶的速度,我们通常在原料中加入晶种的方法来帮助结晶,加入的晶种比原料的熔点要高,有两种方式:一是按照比例直接在分提原料的大罐里加,混合均匀后再泵入结晶罐冷却结晶;二是在结晶过程中加入另一种结晶好的晶体.一般都会缩短100-300分钟的结晶时间,同时还能提高液油的得率.加晶种的关键在于加入晶种占所有原料的比例和晶种的品质(主要是熔点) 吸附脱色原理 (1)吸附剂表面的吸附吸附作用主要由吸附剂超微凸凹表面的表面自由能所引起。在油和吸附剂充分接触后,色素被吸附,并最终达到吸附平衡。脱色时温度高,吸附快,达到吸附平衡的时间短.因吸附是放热过程,温度太高,吸附量反而下降。 (2)压滤脱色油脂中色素与吸附剂达到吸附平衡后,用压滤机来分离此悬浮液。油脂通过滤机内吸附剂层时,吸附剂的有效浓度对油脂而言是很高的,这种浓度效应引起了脱色剂与色素之间新的平衡。即在压滤过程中,油脂可进一步脱色。 (3)化学反应在脱色过程中,活性白上表面不仅进行着吸附,而且还发生化学反应。在真空情况下,油脂氧化产物发生分解、脱水作用.也称假中和作用,使油脂的过氧化值明显降低。 油脂脱色的方法很多,工业生产中应用最广泛的是吸附脱色法。油脂的吸附脱色,就是利用某些对色素具有强选择性作用的物质(吸附剂)吸附除去油脂内色素及其他杂质的方法。 目前用于油脂工业脱色的吸附剂主要有以下两种。

棕榈油分提

棕榈油分提 棕榈油分提技术是一项新的油脂加工技术,应用棕榈油分提工艺可得到8度、10度、14度、18度、24度、33度、44度、55度等不同熔点的棕榈油产品,同时也可以用来加工棉籽油、鱼油和猪油等动物油脂,大大提高了油脂产品的附加值,增加了企业的经济效益。 棕榈油分提技术开发的棕榈油分提生产工艺,技术先进,全电脑自动化操作,投资成本较低,液体油得率高,固体脂肪纯度高等优点,经济效益高。 棕榈油分提技术拓展应用: 通过对结晶速率、结晶温度、养晶时间等工艺参数地控制,远洋分提技术可应用于以下几个方面。 棕榈油分提技术1、鱼油、猪油、鸡油等动物油脂的分提 采用分提法将动物油中色白、透明有浓郁肉香的液态动物油脂分提出来,得到的油品比原动物油脂中胆固醇含量低50%,极大的提升了动物油脂营养价值,具有很高的经济价值。 棕榈油分提技术2、棕榈油分提技术棉籽油分提 棉籽油是大宗油脂之一,其脂肪酸组成中棕榈酸占20%~22%,油酸30%~35%,亚油酸40%~45%;棉籽油熔点为10~15.6℃。作为高级食用油脂,棉籽油熔点偏高容易浑浊,在冬季使用受到限制,价格低廉。通过分提,得到液油和固油,可提高油脂的附加价值和食用性。 棕榈油分提技术3、海藻油、亚麻油等特种油脂的分提 海藻油、亚麻油等特种油脂因含有特殊的营养成分,具有较高营养价值,受到人们的青睐。这些特殊油脂中含有的多不饱和脂肪酸使其极易氧化,为得到富含营养成分、质量稳定、色泽透明的液态油需对其进行分提。 棕榈油分提技术4、混合脂肪酸的分离 根据脂肪酸碳链长度,减压蒸馏分离出短碳链(C12)、中碳链(C14)和长碳链(C16,C18)。

棕榈油生产提炼过程之欧阳家百创编

棕榈油生产提炼过程一、棕榈果园区每公顷可植138棵棕榈树,年产棕榈果25吨左右/公顷,果园投资主要为土地置用,西马地区一般每公顷投入20,000马币,东马每公顷投入5,000/6,000马币(印尼水平与东马相当或更低)。采摘工人每人每天可摘60/70串棕果,工资0.3马币/串(西马印尼1/8)。苗圃培育棕苗,种发芽后1年移植入土,2.5-3年后收获产果。产果寿命20-30年,每棵树年长10-12个果串,重20-30公斤/串,每树年产(摘)两次。目前市场价格,棕果140-150马币/吨,含油28%-30%。二、初榨厂

(1)果串采摘后24小时内送入初榨厂(防止FFA升高)。(2)蒸煮:150℃2小时灭菌并且煮烂果实串的杆子。(3)果实剥落,提开机-剥落机,果实串杆分离,串杆经燃烧作肥料,果实送到料仓(4)压榨:螺杆式压榨机。榨饼从机头挤出,内含果核(不破裂,含棕仁油),液体部分从下口流出,过滤后送入蝶式离心分离机,得出毛棕榈油。(5)压榨棕榈仁油,第(4)步中所得榨饼送入网式分离口。a)榨碎挤干的果实肉纤维经加工处理,生产纤维板及纸张;b)果实核风送至破碎机,把核壳破裂开分出仁粒,核壳作为燃

料;c)仁粒经压榨机,过滤机和蝶式分离机,得到毛棕榈仁油。出油率按油棕新鲜果实串计,得毛棕榈油20%,毛棕仁油2%。毛棕榈油呈桔红色,半液体状油。表面密度(50℃):0.8896-0.8910,皂化值:(mgkoH/g油)190-202,碘值(gz2/100g油)501-549,凝固点(℃)30-39,不可皂化物(%):0.15-0.99,脂肪酸分布(%):C12O:0.1-0.4,C14O:1.0-1.4,C16O4:0.9-47.5,C16l:0-0.5,C18O:3.8-4.8,C181:36.4-41.2,C182:0.2-11.6,C1830-0.5,C20O:0-0.8。毛棕榈油压榨厂在马来西亚(尤其西

特种油脂知识简介

特种油脂知识简介 (奶油厂培训资料)1目录 一、特种油脂的定义及分类 二、特种油脂的生产工艺及主要设备 三、常用原料油脂的性质及组成 四、常用添加剂的性质及贮存 五、特种油脂的品质及检测 六、特种油脂的熟化及贮存 七、特种油脂的应用 八、原料油脂的加工及分类 一、特种油脂的定义及分类2(一)人造奶油从发明至今已有一百多年的历史。 19世纪后期,普法战争期间,由于当时欧洲奶油供应不足,法国拿破仑三世悬赏招募,号召制造奶油的代用品。 法国化学家梅吉。 穆里斯于1869年制成的奶油油获法国、英国专利。 由于这种新产品的组成、外观都与奶油十分相似,故称为“人造奶油”,它还有一名“麦淇淋”,是英文“Margarine”的音译。 定义: 人造奶油是指精制食用油添加水及其它辅料,经乳化、急冷、捏合而成具有天然奶油特色的可塑性制品。 分类:

人造奶油按用途可分为两大类 1.家庭用人造奶油,具体细分如下: 硬型餐用人造奶油软型人造奶油高亚油酸型人造奶油低热型人造奶油流动型人造奶油烹调用人造奶油 2.食品工业用人造奶油,具体细分如下: 面包用人造奶油起层用人造奶油逆相人造奶油双重乳化型人造奶油3调和人造奶油(二)起酥油是19世纪末在美国作为猪油的代用品而出现的。 起酥油(Shortening)是从英文“Shorten”(短)一词转化而来,意指用这种油脂加工饼干等,可使制品酥脆易碎,此种特性称为起酥性。 起酥油与人造奶油的最大区别是没有水相。 定义: 指精炼动、植物油脂、氢化油或上述油脂的混和物,经急冷、捏合制成的固态油脂或不经急冷、捏合加工出来的固态或流动态油脂产品。 分类: 从原料分: 植物型起酥油、动物型起酥油、动植物混合型起酥油从制造方法分: 全氢化型起酥油、混合型起酥油、脂交换型起酥油从使用添加剂方面分: 乳化型起酥油、非乳化型起酥油从性能分: 通用型起酥油、乳化型起酥油、高稳定型起酥油从性状分: 可塑性起酥油、液体起酥油、粉末起酥油(三)代可可脂天然可可脂呈乳黄色或淡黄色,具有可可特有风味,有很短的塑性范围,是一种既有硬度(27℃以下),又熔解的很快的油脂(高于27℃)。

油脂精炼工艺(new)

油脂精炼工艺 一、油脂精炼工艺的一般过程 食用植物油脂的精炼工艺可分为一般食用油脂精炼、高级食用油脂精炼及特殊油脂精炼,其精炼流程依油脂产品的用途和品质要求而不同,几种主要品级的食用植物油脂精炼流程如下。 (一)一般食用油脂精炼工艺流程 1、国标二级油(原料油要求色泽浅、酸值低于4、不含污染物)工艺流程(Ⅰ) ┌———→脱溶→———┐ 2、国标二级油(原料油为品质较差的毛油,含污染物)工艺流程(Ⅱ) ┌———→脱溶→———┐ 3、国标一级油工艺流程 ┌———→脱溶→———┐ (二)高级食用油脂精炼工艺流程 1、精制食用油(含高级烹调油和色拉油)工艺流程 ┌——→脱蜡→——┐ 2、精制冷餐油(色拉油)工艺流程 (三)食品专用油脂精炼工艺流程 ┌—→酯交换→—┐ 二、典型油脂精炼工艺 (一)大豆油、花生油、芝麻油 豆油、花生油、芝麻油是我国大宗油脂。若原料品质好、取油工艺合理,则毛油的品质较好,游离脂肪酸含量一般低于2%,容易精炼。 1、粗炼食用油精炼工艺流程(间歇式) → ↓

油脚处理←—— 操作条件:滤后毛油含杂不大于0.2%,水化温度 90~95℃,加水量为毛油胶质含量的 3~3.5倍,水化时间30~40min,沉降分离时间 4 h,干燥温度不低于 90℃,操作绝对压力 4.0 kPa,若精炼浸出毛油时,脱溶温度160℃左右,操作压力不大于4.0kPa,脱溶时间 l~3 h。 2、精制食用油精炼工艺流程(连续脱酸、间歇式脱色脱臭) ↓ ↓↓↓↑↓ 操作条件:过滤毛油含杂不大于0.2%,碱液浓度18~22°Bé,超量碱添加量为理论碱量的10%~25%,有时还先添加油量的0.05%~0.20%的磷酸(浓度为85%),脱皂温度70~82℃,洗涤温度95℃左右,软水添加量为油量的10%~20%。吸附脱色温度为80~90℃,操作绝对压力为 2.5~ 4.0 kPa,脱色温度下的操作时间为20 min 左右,活性白土添加量为油量的 2.5%~5%,分离白土时的过滤温度不大于 70℃。脱色油中p<5 ppm、Fe<0.1ppm、Cu<0.01ppm,不含白土,脱臭温度230℃左右,操作绝对压力260~650Pa,汽提蒸汽通入量8~16 kg/t· h,脱臭时间 4~6 h,柠檬酸(浓度 5%)添加量为油量的0.02%~0.04%,安全过滤温度不高于70℃。 (二)棉籽油 棉籽油也是主要的食用油。但毛棉油中含有棉酚(含量约l%)、胶质和蜡质(含量视制油棉胚含壳量而异),品质较差,不宜直接食用,其精炼工艺也较为复杂。 1、粗炼棉清油精炼工艺流程(连续式) ↓↓ 操作条件:过滤毛油含杂不大于0.2%,碱液浓度20~28°Bé,超量碱为理论碱的10%~25%,脱皂温度 70~95℃,转鼓冲洗水添加量为 25~1001/h,进油压力0.l~0.3 MPa,出油背压力0.1~0.3 MPa,洗涤温度85~90℃,洗涤水添加量为油

油脂精炼基础知识资料

油脂精炼基础知识资料 油脂基础知识 一、油品知识 1. 油脂基础知识 1.1毛油的定义:用压榨、浸出等方法制取得到的,未经过精炼的动植物油脂称为毛油。其主要成分是各种甘油三酸脂的混合物,俗称中性油。 1.2毛油所含杂质:毛油通过化学、物理精炼后,使其中的杂质降低到一定的标准之下, 获得合格的油脂产品。毛油所含主要杂质如下: ①.悬浮杂质:如泥沙、饼渣等固体杂质 ②.胶溶性杂质:主要为磷脂 ③.油溶性杂质:主要为游离脂肪酸(FFA)、色素等 ④.水分 1.3毛油进行精炼的原因: ①.悬浮杂质、胶溶性杂质和水分的存在,会有利于微生物的活动,使油脂水解酸败。 ②.磷脂的存在将使油脂外观混浊、暗淡。在炒菜时会产生大量的泡沫。 ③.油脂中所含FFA过高,会使油脂异味浓,风味差,有些FFA会在炒菜时发烟。 ④.不良色素使油脂颜色加深,甚至发黑。 所以为了得到消费者所接受产品,必须对毛油精炼。 1.4我国植物油的排序和介绍 我国目前的植物油按理化指标的不同由低到高排列顺序为:四级油、三级油、二级油(原高级烹调油)、一级油(原色拉油),质量最好的是一级油(原色拉油)。 四级油实际上就是经初加工的毛油。这种油(甚至包括三级油)由于没有经过深加工,故许多有害的物质未能从油中分离出来,在160℃~170℃就开始冒烟,既污染环境,又有害健康。二级油(原高级烹调油)是我国在改革开放初期,自行制定的一种“过渡性”品种,应当说是中国独有的。它的一些指标比国际上通行的一级油(原色拉油)略低一些,比如颜色略深,烟点略低等。或者仅在欠发达地区作为一种过渡品种而存在。无论是颜色、发烟点,

还是对人体健康来讲,质量最好的是一级油(原色拉油)。 1.5 油脂的三大反应和精炼植物油的储存方法 水解反应:油脂 + 水游离脂肪酸(即FFA) 皂化反应:油脂 + 碱皂脚 氧化反应:油脂 + 氧过氧化物 根据以上三大反应,如果植物油贮藏不当,也可能导致油脂变质,以至影响健康,所以了解一些植物油的贮藏知识,是十分必要的,总结起来油脂储存有四要点:一密封、二避光、三低温、四忌水。所以,员工在量完油罐之后,一定要盖好油罐盖,目的:为了防止雨水滴入罐内,在适宜的条件下,导致植物油发生水解反应,产生过量的“游离脂肪酸”,造成品质恶化而影响产品质量。 1.6 衡量油脂质量的几个重要指标 颜色(color)、游离脂肪酸(FFA)、熔点和凝固点、含皂量(soap)、碘价(IV)、含磷量(PHOS)、气味和滋味 1.7 植物油与动物油的区别 形态和熔点不同:在常温下,动物油如猪油、牛油、羊油等为固体状态;植物油如菜油、豆油和花生油等为液体状态。动物油的熔点高,植物油的熔点低。所以,炼动物油和固体油时管道冻住,就是该类油由液态变成固态所致。此外,吸收率不同:一般说来,熔点低的油,越接近人体体温的油,吸收率越高,可达97%-98%。脂肪酸不同。胆固醇含量不同。吸收维生素的种类不同:动物油能吸收维生素A和维生素D,植物油能吸收维生素E和维生素K。 二、生产工艺介绍 1.油脂常规精炼工艺流程 油脂常规精炼主要包括化学和物理精炼, 2.脱蜡简要工艺流程: 据科学研究,玉米籽粒中含油量约为4.5%,其中85%贮存于种胚中。粟米油中富含的亚油酸和亚麻酸可以减缓人类前列腺病症和皮炎的发作。玉米油中不饱和脂肪酸达80%以上,在西方发达国家,玉米油现已成为家庭消费的主流油种。脱蜡主要针对玉米胚芽油(又名:粟米油)和葵花籽油。 3.生产中要控制的指标 在油脂的精炼过程中,精炼厂对脱皂油、精炼油的质量指标特别重视。一般来讲,化学线进毛油时,必须知道该油的含磷量(PHOS)和FFA。同样,脱皂油重要的质量指标:FFA (%)和含皂量(PPM),精炼油的重要质量指标:FFA(%)和COLOR,也是生产过程中十分重要的质量指标。 冷冻分提中比较重要的指标:IV(碘价)。 脱腊线重要的质量指标:脱腊粟米油放于0℃恒温水浴锅中,直至发朦的小时数。氢化厂以IV(碘价)和SFC(固脂含量)作为质量指标。

棕榈油的制作方法

棕榈油的制作方法 我们以前经常会用动物的脂肪炸出来的油来作为日常烹调的食用油,近年来很多人比较广泛接受植物油的出现,而且觉得植物油比较的健康,能够给我们的烹调食物带来一些绿色健康的食用油。棕榈油就是植物油中的一种比较常用的食用油,能够低脂肪的使用这些植物油可以尽量避免肥胖。 棕榈油顾名思义就是通过棕榈这种植物进行提炼榨取的一类植物油,那么在榨取食用油一定要选择最好质量的棕榈果实才能够满足我们的需求。通过初步的挑选之后才送到提炼厂去提炼出美味的食用油。 人们通过水煮、碾碎、榨取的过程,可以从棕榈果肉中获得毛棕榈油(CPO)和棕榈粕(PE);同时在碾碎的过程中,棕榈的果子(即棕榈仁)被分离出来,再经过碾碎和去掉外壳,剩下的果仁经过榨取得到毛棕榈仁油(CPKO)和棕榈仁粕(PKE)。油棕果实中含两种不同的油脂,从果肉中获得棕榈油;从棕榈种子(仁)中得到棕榈仁油,这两种油中前者更为重要。以上所有的这些产品,均被有效的应用于食品、化工、农业等领域。可以说棕榈是一种很

好的经济类植物。 经过上述初级阶段的榨取之后,毛棕榈油和毛棕榈仁油被送到精炼厂精炼,经过去除游离脂肪酸、天然色素、气味后,成为色拉级的油脂-精炼棕榈油(RBD PO)及棕榈油色拉油(RBD PKO)。经过精炼的棕榈油在液态下接近于无色透明,在固态下近白色。此外根据不同用户的需求,棕榈油还可以经过进一步的分馏、处理,形成棕榈油酸(PFAD)、棕榈液油(简称OLEAN)、棕榈硬脂(简称STEARINE或ST)。油棕果实里含有较多的解脂酶,所以对收获的果实必须及时进行加工或杀酵处理,棕榈毛油容易自行水解而生成较多的游离脂肪酸,酸值增长很快,因此要及时精炼或分提。 棕榈油中富含胡萝卜素(0.05%-0.2%),呈深橙红色,这种色素不能通过碱炼有效地除去,通过氧化可将油色脱至一般浅黄色。在阳光和空气作用下,棕榈油也会逐渐脱色。棕榈油略带甜味,具有令人愉快的紫罗兰香味。常温下呈半固态,其稠度和熔点在很大程度上取决于游离脂肪酸的含量。国际市场上把游离脂肪酸含量较低的棕榈油叫做软油,把游离脂肪酸含量较高的棕榈油叫

棕榈油精炼与分提

棕榈油精炼与分提 Document serial number【KK89K-LLS98YT-SS8CB-SSUT-SST108】

棕榈油精炼与分提 毛棕榈油精炼应该关注的一个值叫DOBI,DOBI值作为一个质量参数评价棕榈毛油精炼能力的好坏,DOBI>3,精炼能力好;DOBI2.4~2.9,精炼能力中等;DOBI<2.3,精炼能力差。DOBI值是指446nm对269nm吸收峰比率。如果DOBI〈2,就需要消耗2.5%以上的白土。 毛棕榈油脱胶 毛棕榈油一般都不单独进行脱胶处理,尽管含磷比较低(一般小于20PPM),但在脱色之前最好先加入0.05%的磷酸脱胶,这样有助于提高成品油的稳定性和耐煎炸性. 具体的做法是,在毛油进入脱色塔之前,加一个混合器,按照进油的流量混入一定比例的磷酸或者是柠檬酸,充分搅拌后进入脱色塔,如果单靠白土的吸附来脱胶是不够的. 棕榈油有如下特点: 1.含饱和脂肪酸比较多,稳定性好,不容易发生氧化变质。 2.棕榈油中含有丰富的维生素A原(500-700ppm)和维生素E(5 00-800ppm)。 3.棕榈油的存在无法用颜色反应来测定。氢化油中混有棕榈油很难用简单的方法测出来。棕榈油或氢化棕榈油经适度氧化后散发轻微类似紫罗兰的气味,在测定稳定性或加速氧化试验中如果闻到这种气味就定性地表示有棕榈油存在。

根据实际的生产经验,毛棕榈油的脱臭温度一般在256-265度之间,如果过低,不利于脱出FFA和分解色泽,过高则会增加成本和反式脂肪酸. 分提 在棕榈油分提中,为了加快结晶的速度,我们通常在原料中加入晶种的方法来帮助结晶,加入的晶种比原料的熔点要高,有两种方式:一是按照比例直接在分提原料的大罐里加,混合均匀后再泵入结晶罐冷却结晶;二是在结晶过程中加入另一种结晶好的晶体.一般都会缩短100-300分钟的结晶时间,同时还能提高液油的得率. 加晶种的关键在于加入晶种占所有原料的比例和晶种的品质(主要是熔点) 吸附脱色原理 (1)吸附剂表面的吸附吸附作用主要由吸附剂超微凸凹表面的表面自由能所引起。在油和吸附剂充分接触后,色素被吸附,并最终达到吸附平衡。脱色时温度高,吸附快,达到吸附平衡的时间短.因吸附是放热过程,温度太高,吸附量反而下降。 (2)压滤脱色油脂中色素与吸附剂达到吸附平衡后,用压滤机来分离此悬浮液。油脂通过滤机内吸附剂层时,吸附剂的有效浓度对油脂而言是很高的,这种浓度效应引起了脱色剂与色素之间新的平衡。即在压滤过程中,油脂可进一步脱色。 (3)化学反应在脱色过程中,活性白上表面不仅进行着吸附,而且还发生化学反应。在真空情况下,油脂氧化产物发生分解、脱水作用.也称假中和作用,使油脂的过氧化值明显降低。

200T棕榈油分提车间设备清单(2014-1-27)

200T/D棕榈油精炼分提车间设备 工程方案 工程编号:2015-1-27

200T/D棕榈油精炼分提车间设备清单 序号流程号设备名称英文名设备规格、型号、材质及 性能描述 数量 功率 (KW) 供货商 一、预处理脱磷工段脱磷"(dephosphorization)。"脱胶"(degumming) 1 PU301 毛油供油泵crude oil feed pump TPW50-200A 1 7.5 河南华泰 2 FL301 毛油过滤器crude oil filter DL-1P2S 2 0 河南华泰 3 HE311 节能换热器saving energy heat exchanger 螺旋板换热器,材质:304 1 0 河南华泰 4 HE312 毛油加热器crude oil heater板式换热器CM6-MV,材质:304 1 0 河南华泰 5 MX312 酸化延时反应 罐 Acidification of delay reaction tank Φ600X1500,材质:304,带搅 拌 1 0 河南华泰 6 PU321 磷酸定量泵Phosphoric acid dosing pump LK-31VC,H:1.0MPa Q:0.1L/Min 1 0.55 河南华泰 7 MX311 多效混合器Multiple effect mixer YHD300 1 4 河南华泰 小计 二、脱色工段Decolorizing 8 PU621-2 脱色油泵Decolorized oil pump32NJ-200,Q:6m3/h H:50m 2 4.0X2 河南华泰 9 FL621 叶片过滤机leaf filter NYB-60 2 0 河南华泰 10 QZ601 电动葫芦electric hoist DH-0.5/6 1 2.2 河南华泰 11 FL624 袋式过滤器bag filter DL-0.5,材质:304 2 0 河南华泰 12 FL625 袋式过滤器bag filter DL-0.5,材质:304 2 0 河南华泰 13 TK641 浊油罐Dirty oil tankΦ1600X2500,材质:Q235 1 0 河南华泰 14 TK631 高位白土储罐High position Clay storage tank Φ1400X3000,材质:Q235 1 0 河南华泰 15 TK631 白土喂料器Clay feeder材质:Q235, 1 0 河南华泰 16 DL602 脉冲除尘器pulse dust collectors TBLMZa26 1 0 河南华泰 17 EP631 高压离心风机Pressure centrifugal fan 9-26-4.5A-7.5 1 7.5 河南华泰 18 DL601 白土定量筒bleaching earth dosing device DN125 1 0 河南华泰 19 DL603 白土调合罐Clay mixing tank Φ1400X2500,带搅拌,材质: Q235 1 1.1 河南华泰 20 VE611 脱色塔Decolorizing towerΦ1400X3500,材质:Q235 1 0 河南华泰 21 VE601 滤网洗涤池Mesh Washing poolΦ1600X2000,材质:Q235 1 0 河南华泰 22 CL641 油汽分离器oil-gas separatorΦ800X1800,材质:Q235 1 0 河南华泰 23 VB601 汽水分离器steam separator Φ400X600,材质:Q235,压力 容器 1 0 河南华泰 24 SE601 蒸汽分配器steam distributorΦ300X450,材质:Q235 2 0 河南华泰