水泥抗硫酸盐侵蚀试验方法

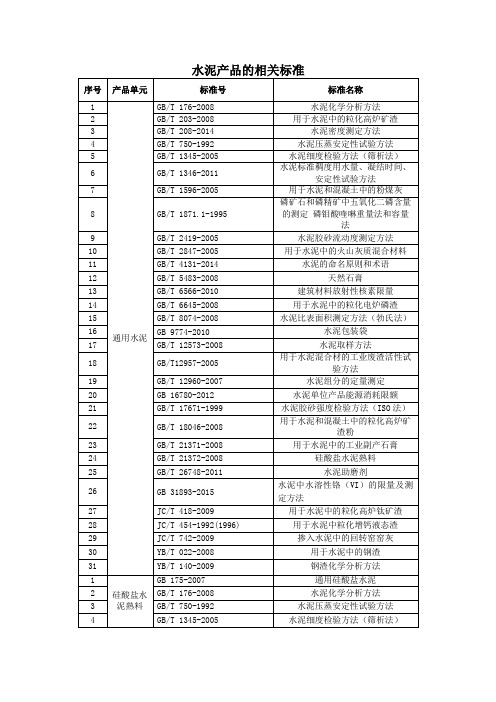

水泥产品的相关标准

水泥标准稠度用水量、凝结时间、安定性试验方法

4

GB/T 5483-2008

天然石膏

5

GB/T 8074-2008

水泥比表面积测定方法(勃氏法)

6

GB 9774-2010

水泥包装袋

7

GB/T 12573-2008

水泥取样方法

8

GB/T 12959-2008

水泥水化热测定方法

水泥抗硫酸盐侵蚀试验方法

3

GB/T 750-1992

水泥压蒸安定性试验方法

4

GB/T 1346-2011

水泥标准稠度用水量、凝结时间、安定性试验方法

5

GB/T 5483-2008

天然石膏

6

GB/T 8074-2008

水泥比表面积测定方法(勃氏法)

7

GB 9774-2010

水泥包装袋

8

GB/T 12573-2008

水泥取样方法

10

GB/T 17671-1999

水泥胶砂强度检验方法(ISO法)

11

GB/T 26748-2011

水泥助磨剂

12

JC/T 742-2009

掺入水泥中的回转窑窑灰

1

特种水泥:

5、低热微膨胀水泥

GB/T 176-2008

水泥化学分析方法

2

GB/T 203-2008

用于水泥中的粒化高炉矿渣

3

8

GB 9774-2010

水泥包装袋

9

GB/T 12573-2008

水泥取样方法

10

GB/T 17671-1999

水泥胶砂强度检验方法(ISO法)

11

公路工程水水泥抗硫酸盐试验检测技术

公路工程水水泥抗硫酸盐试验检测技术摘要:在建筑工程中,水泥混凝土是其重要组成部分,其性能直接关系到建筑物的安全与稳定。

硫酸盐腐蚀是影响水泥混凝土安全运行的重要危险因子。

因此,在现有的研究基础上,需要结合有关实验方法和实验资料,采取行之有效的技术措施,改进和提高水泥混凝土的性能。

关键词:公路工程;水泥混凝土;抗硫酸盐引言硫酸盐腐蚀是影响建筑物安全和质量的重要因素,因此,如何有效地处理硫酸盐腐蚀已成为目前建设中的一个重要课题。

通过水泥混凝土的耐硫酸盐腐蚀实验,探讨了硫酸根对混凝土腐蚀的影响。

提高水泥的耐硫酸盐腐蚀能力,使其在建筑施工中得到更好的应用,从而保证结构的稳定。

一、硫酸盐侵蚀水泥混凝土的基本原理(一)钙矾石结晶钙矾石晶体腐蚀是一种常见的腐蚀形式,它对混凝土结构的损伤很大。

硫酸盐与水泥混凝土中的 Ca (OH)2反应,得到硫酸钙(CaSO4·2H2O);水化作用下,水泥混凝土中的铝酸钙与硫酸钙发生反应,从而得到了高硫酸盐水化硫铝酸钙。

硫酸盐腐蚀会在混凝土结构的内部空隙中产生钙矾石,而钙矾石则会使水泥混凝土产生固体体积膨胀,从而导致混凝土裂缝,破坏混凝土的内部结构。

一般而言,硫酸盐的浸蚀强度是由钙矾石的结晶扩展量决定的。

此外,随着硫酸盐酸度的升高,钙矾石的结晶性腐蚀也会加剧。

(二)石膏结晶在硫酸盐浸渍作用下,当SO4浓度达到一定程度时,会出现钙矾石和石膏晶体,在形成石膏晶体时,使原有的固相结构发生变化,导致水泥混凝土的内部结构受到破坏。

(三)物理侵蚀由于硫酸盐的浓度太高,会导致水泥混凝土的结晶析出,形成结晶,在水泥混凝土的孔隙中会发生膨胀,并在一定程度上形成结晶压力,如果结晶的压力超过了抗拉强度,那么就会导致混凝土的内部结构受到损伤。

因此,要想提高水泥混凝土的抗硫化能力,就必须按照硫酸盐腐蚀的基本理论,进行有针对性的实验,从而了解硫酸盐腐蚀的反应机制,从而判断和分析水泥混凝土的抗硫化能力。

混凝土抗硫酸盐腐蚀机理与防治策略探究

混凝土抗硫酸盐腐蚀机理与防治策略探究1、硫酸盐侵蚀混凝土劣化机理当环境中的硫酸盐离子进入水泥石内部以后,会与水泥石中的一些固相发生化学反应,生成一些难溶物引起的。

这些难溶物一般强度很低,并且在生成时会产生体积膨胀,引起混凝土的开裂、剥落和解体,此外还会使水泥石中的CH和C-S-H等组分溶出或分解,使混凝土失去强度和粘结力。

混凝土硫酸盐侵蚀主要有以下几种[1][2]。

1.1钙矾石膨胀破坏环境中的SO42-会与水泥石中的氢氧化钙和水化铝酸钙反应生成水化硫铝酸钙(钙矾石,3CaO·Al2O3·CaSO4·32H2O)。

钙矾石是一种溶解度非常低的盐类矿物,即使在石灰浓度很低的溶液中也能稳定存在。

钙矾石晶体会结合大量的水分子,其体积比水化铝酸钙增加了2.2倍。

并且钙矾石在析出时会形成及其微细的针状或片状晶体,在水泥石中产生很大的内应力,引起混凝土结构破坏。

1.2石膏膨胀破坏当SO42- 大于1000mg/L时,同时水泥石的毛细孔被饱和石灰溶液填充的情况下,会有石膏晶体析出:Ca(OH)2+2H2O→CaSO4·2H2O+2OH-生成的CaSO4·2H2O体积增大1.24倍,导致混凝土内部膨胀应力增加而破坏;同时消耗了水泥水化生成的CH,使胶凝物质分解失去强度。

若水泥处于干湿交替状态,即使SO42-浓度不高,也往往会因为水分蒸发而使侵蚀溶液浓缩,石膏结晶侵蚀成为主导因素。

1.3MgSO4溶蚀-结晶破坏MgSO4破坏是最严重的一种,即使掺硅灰的混凝土也难以抵抗MgSO4的侵蚀。

因Mg2+与SO42-均为侵蚀源,二者相互叠加,构成严重的复合侵蚀。

除石膏或钙矾石的膨胀破坏外,还会使氢氧化钙转化为氢氧化镁,降低碱度,破坏C-S-H水化产物稳定存在的条件,使C-S-H分解,造成水泥基材强度与粘结性损失。

1.4碳硫硅钙石溶液-结晶型破坏在硫酸盐腐蚀过程中还会产生碳硫硅钙石(CaSO3·SCaSO4·CaSiO4·15H2O),其生成途径有两种,一是C-S-H与硫酸碳酸盐直接反应生成,二是由钙矾石过度相逐渐转变而成[3]。

抗硫酸盐腐蚀型混凝土

混凝土抗硫酸盐侵蚀研究作者摘要:本文介绍了混凝土硫酸盐侵蚀破坏的机理和分类以及混凝土硫酸盐侵蚀的影响因素。

主要综合说明了5种判断硫酸盐侵蚀混凝土的检验方法:快速法;膨胀法;干湿循环法I;干湿循环法II;氯离子渗透试验。

提出了4种改善方法:合理选择水泥及掺合料品种;提高混凝土密实性;采用高压蒸汽养护;增设必要的保护层。

Summary:This paper introduces the mechanism and classification of erosion of concrete sulfate and influence factors of concrete sulfate attack.5 methods for the inspection of sulfate attack concrete are described:Express method;Plavini;dry wet cycling method I;Dry wet cycling method II;Chloride ion penetration test.4 improvement methods are proposed:Reasonable selection of varieties of cement and admixture;Improve the density of concrete;High pressure steam curing;Add the necessary protective layer.关键词:硫酸盐侵蚀混凝土改善方法影响因素Key word: Sulfate attack Concrete Improvement method Influential factors一、研究背景自混凝土产生以来,就以其原材料来源广泛、强度高、可塑性好、成本低等优点被普遍应用在房建工程、桥梁工程、还有水利及其它工程中,随着社会的发展和科学技术的进步,环境污染也成为了人类面临的一大重要问题,在空气和水中都产生了大量的腐蚀性的物质,给混凝土结构的使用寿命带来了严峻的考验。

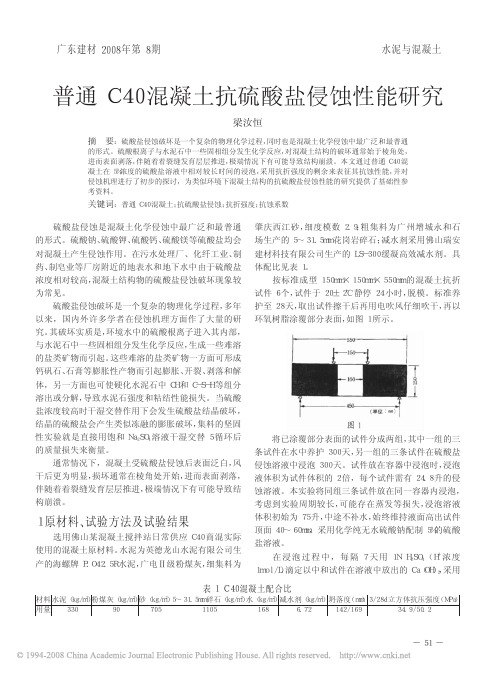

普通C40混凝土抗硫酸盐侵蚀性能研究

广东建材2008年第8期表1C40混凝土配合比材料水泥(kg/m3)粉煤灰(kg/m3)砂(kg/m3)5~31.5mm碎石(kg/m3)水(kg/m3)减水剂(kg/m3)坍落度(mm)3/28d立方体抗压强度(MPa)用量3309070511051686.72142/16934.9/50.2硫酸盐侵蚀是混凝土化学侵蚀中最广泛和最普通的形式。

硫酸钠、硫酸钾、硫酸钙、硫酸镁等硫酸盐均会对混凝土产生侵蚀作用。

在污水处理厂、化纤工业、制药、制皂业等厂房附近的地表水和地下水中由于硫酸盐浓度相对较高,混凝土结构物的硫酸盐侵蚀破坏现象较为常见。

硫酸盐侵蚀破坏是一个复杂的物理化学过程,多年以来,国内外许多学者在侵蚀机理方面作了大量的研究。

其破坏实质是,环境水中的硫酸根离子进入其内部,与水泥石中一些固相组分发生化学反应,生成一些难溶的盐类矿物而引起。

这些难溶的盐类矿物一方面可形成钙矾石、石膏等膨胀性产物而引起膨胀、开裂、剥落和解体,另一方面也可使硬化水泥石中CH和C-S-H等组分溶出或分解,导致水泥石强度和粘结性能损失。

当硫酸盐浓度较高时干湿交替作用下会发生硫酸盐结晶破坏,结晶的硫酸盐会产生类似冻融的膨胀破坏,集料的坚固性实验就是直接用饱和Na2SO4溶液干湿交替5循环后的质量损失来衡量。

通常情况下,混凝土受硫酸盐侵蚀后表面泛白,风干后更为明显,损坏通常在棱角处开始,进而表面剥落,伴随着着裂缝发育层层推进,极端情况下有可能导致结构崩溃。

1原材料、试验方法及试验结果选用佛山某混凝土搅拌站日常供应C40商混实际使用的混凝土原材料。

水泥为英德龙山水泥有限公司生产的海螺牌P.O42.5R水泥,广电Ⅱ级粉煤灰,细集料为肇庆西江砂,细度模数2.9;粗集料为广州增城永和石场生产的5~31.5mm花岗岩碎石;减水剂采用佛山瑞安建材科技有限公司生产的LS-300缓凝高效减水剂。

具体配比见表1。

按标准成型150mm×150mm×550mm的混凝土抗折试件6个,试件于20±2℃静停24小时,脱模。

混凝土中硫酸盐侵蚀原理与防治方法

混凝土中硫酸盐侵蚀原理与防治方法标题:混凝土中硫酸盐侵蚀原理与防治方法引言:混凝土是现代建筑中广泛使用的重要建材之一,但在某些情况下,混凝土表面会遭受到硫酸盐的侵蚀,导致结构衰败和损害。

本文将深入探讨混凝土中硫酸盐侵蚀的原理,以及一些有效的防治方法。

一、硫酸盐侵蚀的原理1. 混凝土中的硫酸盐来源1.1 大气中的硫化物:例如来自大气污染物的二氧化硫,会在空气中与水反应生成硫酸根离子。

1.2 地下水和土壤中的硫酸盐:地下水和土壤中的硫酸盐通常来自含有硫酸盐的酸性岩石,或者是由人为原因引起的,如污水渗入土壤或含硫污染物的倾倒。

2. 硫酸盐对混凝土的侵蚀作用2.1 硫酸盐与水反应:硫酸盐在混凝土中与水反应生成硫酸,使混凝土中pH值下降,同时释放出大量的氢离子。

2.2 硫酸离子的腐蚀作用:硫酸离子对混凝土中的水化产物、钙铝硅酸盐胶凝材料和钢筋等产生腐蚀作用,导致混凝土的体积膨胀、强度降低,进而引发开裂、剥落和结构损坏。

二、混凝土中硫酸盐侵蚀的分类为了更好地认识混凝土中硫酸盐侵蚀的特点和严重程度,我们将其分为三个等级:1. 轻度硫酸盐侵蚀:混凝土表面出现轻微腐蚀现象,无明显损害。

2. 中度硫酸盐侵蚀:混凝土表面出现腐蚀现象,开裂和表面剥落明显,并且强度降低。

3. 重度硫酸盐侵蚀:混凝土表面严重腐蚀,大面积剥落和破坏,失去正常的结构强度。

三、混凝土中硫酸盐侵蚀的防治方法1. 选用合适的混凝土配方:在混凝土原材料中添加硫酸盐抑制剂,合理调整水灰比和骨料的优选,以提高混凝土的抗硫酸盐侵蚀性能。

2. 表面保护措施:2.1 表面涂层:使用耐酸碱的涂层材料,如环氧树脂、聚氨酯等,形成一层防护膜,防止硫酸盐的进一步侵蚀。

2.2 防水材料:混凝土表面涂覆防水材料,减少水的渗透,以降低硫酸盐的侵蚀。

3. 抗渗措施:3.1 高性能混凝土:采用高抗渗混凝土,减少水分渗透,降低硫酸盐的侵蚀。

3.2 改善混凝土工艺:优化混凝土制作和施工工艺,减少混凝土产生裂缝的可能性,避免硫酸盐通过裂缝侵蚀混凝土。

硫酸盐侵蚀试验整理

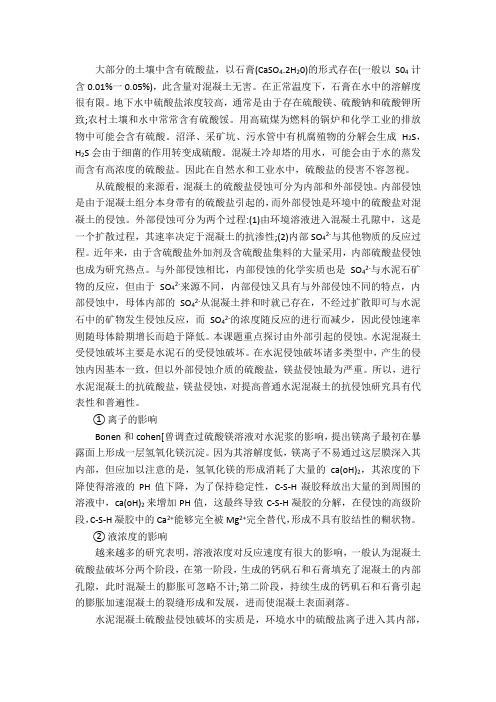

大部分的土壤中含有硫酸盐,以石膏(CaSO4.2H20)的形式存在(一般以S04计含0.01%一0.05%),此含量对混凝土无害。

在正常温度下,石膏在水中的溶解度很有限。

地下水中硫酸盐浓度较高,通常是由于存在硫酸镁、硫酸钠和硫酸钾所致;农村土壤和水中常常含有硫酸馁。

用高硫煤为燃料的锅炉和化学工业的排放物中可能会含有硫酸。

沼泽、采矿坑、污水管中有机腐殖物的分解会生成H2S,H2S会由于细菌的作用转变成硫酸。

混凝土冷却塔的用水,可能会由于水的蒸发而含有高浓度的硫酸盐。

因此在自然水和工业水中,硫酸盐的侵害不容忽视。

从硫酸根的来源看,混凝土的硫酸盐侵蚀可分为内部和外部侵蚀。

内部侵蚀是由于混凝土组分本身带有的硫酸盐引起的,而外部侵蚀是环境中的硫酸盐对混凝土的侵蚀。

外部侵蚀可分为两个过程:(1)由环境溶液进入混凝土孔隙中,这是一个扩散过程,其速率决定于混凝土的抗渗性;(2)内部SO42-与其他物质的反应过程。

近年来,由于含硫酸盐外加剂及含硫酸盐集料的大量采用,内部硫酸盐侵蚀也成为研究热点。

与外部侵蚀相比,内部侵蚀的化学实质也是SO42-与水泥石矿物的反应,但由于SO42-来源不同,内部侵蚀又具有与外部侵蚀不同的特点,内部侵蚀中,母体内部的SO42-从混凝土拌和时就己存在,不经过扩散即可与水泥石中的矿物发生侵蚀反应,而SO42-的浓度随反应的进行而减少,因此侵蚀速率则随母体龄期增长而趋于降低。

本课题重点探讨由外部引起的侵蚀。

水泥混凝土受侵蚀破坏主要是水泥石的受侵蚀破坏。

在水泥侵蚀破坏诸多类型中,产生的侵蚀内因基本一致,但以外部侵蚀介质的硫酸盐,镁盐侵蚀最为严重。

所以,进行水泥混凝土的抗硫酸盐,镁盐侵蚀,对提高普通水泥混凝土的抗侵蚀研究具有代表性和普遍性。

①离子的影响Bonen和cohen[曾调查过硫酸镁溶液对水泥浆的影响,提出镁离子最初在暴露面上形成一层氢氧化镁沉淀。

因为其溶解度低,镁离子不易通过这层膜深入其内部,但应加以注意的是,氢氧化镁的形成消耗了大量的ca(oH)2,其浓度的下降使得溶液的PH值下降,为了保持稳定性,C-S-H凝胶释放出大量的到周围的溶液中,ca(oH)2来增加PH值,这最终导致C-S-H凝胶的分解,在侵蚀的高级阶段,C-S-H凝胶中的Ca2+能够完全被Mg2+完全替代,形成不具有胶结性的糊状物。

混凝土的硫酸盐腐蚀

单硫酸盐 作用下混 凝土腐蚀

耦合-硫 酸. 盐腐

蚀

化学耦 合-硫酸 盐腐蚀

物理耦合 (包括荷载) -硫酸盐腐蚀.

4.1 单硫酸盐作用下混凝土腐蚀

William 等的研究表明:硫酸根离子从 1%变化到 4%时,混凝土 的腐蚀情况加重明显。

Santhanam等系统地研宄了混凝土在不同硫酸盐腐蚀环境中的腐蚀 机理,总结了混凝土抗硫酸盐腐蚀的试验方法的发展历程,并给出了 硫酸盐腐蚀模型的临界参数取值。

Aanthanam 研究了水泥含铝量对混凝土硫酸盐侵蚀的影响,研究结 果表明低铝水泥可以明显提高钙矾石型硫酸盐侵蚀能力。

Shikrk 通过实验得出:随着硅灰掺量的增加,混凝土的抗硫酸钠腐 蚀能力随之提高,但抗硫酸镁能力逐渐降低。

4.1 单硫酸盐作用下混凝土腐蚀

Rozirre等进行了混凝土和砂浆在PH值为常量的硫酸盐腐蚀 环境中的性能退化,研究表明在水泥中掺入30%的粉煤灰可 以提高砂浆和混凝土的抗硫酸盐腐蚀能力,在水泥中掺入 0160%的高炉矿渣时04混凝土的性能最好。

2

03 硫酸盐腐蚀的机理

3

石膏结晶 型侵蚀

当侵蚀溶液中的硫酸根离子浓度大于1000mg/L时,且水泥石孔隙为 饱和的石灰溶液所填充,发生如下反应:

生成二水石膏,使体积膨胀,产生内应力,当内应力大于混凝土的极限 抗拉强度时就会产生破坏,使混凝土内部开始出现裂缝。

当混凝土具备硫酸根离子、碳酸根离子、SiO3基团、且温度低 15℃、充足水的条件下。水泥基材料中的C-S-H凝胶转变成一种灰白 色、无胶凝能力的烂泥状物质碳硫硅钙石,导致水泥基材料强度大幅 度降低甚至完全丧失强度。

1

硫酸盐结 晶型侵蚀

3

石膏结晶 型侵蚀

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第1 页

中华人民共和国国家标准

GB/T 749-1965

水泥抗硫酸盐侵蚀试验方法

1966—07—01 实施

发布

第2 页

项次

项次 (2)

一、仪器 (4)

二、水泥胶砂标准稠度的测定 (5)

三、试体的成型 (6)

四、试体的养护与侵蚀 (7)

五、试体的破型 (8)

六、结果的计算与评定 (9)

第3 页

本标准适用于测定水泥在含有硫酸盐类的环境水或人工配制的硫酸盐溶液中的抗侵

蚀性能。

本标准采用1:3 在胶砂,10xl0x30 毫米长方形试体,加压成型。

砂子采用粒度为0.40 -0.50 毫米的平潭石英海砂。

本标准主要根据同令期的水泥胶砂试体侵蚀溶液中的抗折强度与在淡水中的抗拆强

度之比,计算腐蚀系数,以评定水泥的抗蚀性。

第4 页

一、仪器

1.试体成型采用油压手摇式或杠杆式的小型压力机。

压力机最大荷重必须在300 公

斤以上。

2.试体破型用小型抗拆机(如图所示):杠杆臂为100 毫米,悬挂的小桶重量不应

超过80 克,铅弹粒为0,8-1.2 毫米。

3.钢圆模(如图所示):圆模中心带有活动模芯,圆模与模芯的尺寸、允许制造误

差以及允许磨损限度应符合表1 规定。

表1

━━━━━┯━━━━┯━━━━━━━┯━━━━━━━━━┯━━━━━━━━━

名称│符号│尺寸,毫米│允许制造误差,毫米│允许磨损限度,毫米

─────┼────┼───────┼─────────┼─────────

│A │10.00 │±0.05 │+0.10

├────┼───────┼─────────┼─────────

圆模│ B │30.00 │±0.05 │+0.30

├────┼───────┼─────────┼─────────

│C │30.00 │±0.05 │-0.10

─────┼────┼───────┼─────────┼─────────

│a │9.85 │±0.05 │-

├────┼───────┼─────────┼─────────

模芯│b │29.85 │±0.05 │-

├────┼───────┼─────────┼─────────

│c │30.00 │±0.05 │-0.10

━━━━━┷━━━━┷━━━━━━━┷━━━━━━━━━┷━━━━━━━━━4.垫条:长度均为80 毫米,槽深不同的钢制槽形垫条各一根。

其断面尺寸(如图3

图略)所示,槽深允许制造误差以及磨损限度应符合表2 规定。

5.圆形钢底板:直径70-80 毫米,厚度8-10 毫米。

6.球形拌和锅:直径200 毫米,高70 毫米,厚度1~2 毫米。

7.小钢勺(如图所示图略)。

第5 页

二、水泥胶砂标准稠度的测定

8.称取水泥试样20 克,砂子70 克,放人拌和锅内。

用小勺干拌1 分钟,使水泥

与砂混合均匀。

加入适量的水,继续拌和3 分钟。

9.将圆模放于槽深为15 毫米的垫条上,使圆模中模芯自行落至垫条槽面上(如图

所示图略)。

将搅拌好的胶砂装人圆模中的上部空间,然后在圆模上放一个圆形钢底板

使与圆模紧密接触,用手扣住并且与圆模口起翻转180°,放在压力机下压板上加压,在压力机中的位置如图所示。

在300 公斤总压力下加压约5 秒钟后将模子取下,观察圆形钢底板上与砂浆接触处所留痕迹。

10.当圆形钢底板与胶砂相接触的表面上呈现出明显的潮印时,此时加水量即为标

准稠度加水量;如有水珠,则表示水量过多;如看不清潮印,则表示水量过少,应调整

水量再次作稠度测定,直至符合要求。

一般水泥所要求的标准稠度加水量约在8-12 毫升的范围内,用水量以试验中所掺加的水在水泥胶砂混合物中所占的重量百分数表示;

第6 页

三、试体的成型

11.称取水泥试样60 克,砂子210 克,放人拌和锅内。

用小勺干拌1 分钟,使水泥

与砂混合均匀。

加入标准稠度的加水量,湿拌3 分钟。

将胶砂装人圆模中加压,在300 公斤总压力下加压约5 秒钟后,用手托住模芯翻转圆模,将圆模露出模芯的一端置于糟

深为10 毫米的垫条上将圆模向下压实至与垫条二边密接,此时将露出模外的皎砂用刀削去并抹平(如图所示图略),圆模中腔砂体积等于10×10×30 毫米。

12.削平后手握圆模移去垫条,用手抬将模芯往上推,使模芯之另一端连同试体露

出圆模约5 毫米,此时在试体侧面置一尺寸为25x40 毫米的小玻璃片,倾斜圆模将试体移到玻璃片上。

放人湿气箱内养护,待试体硬化后进行编号。

13.在试体制作过程中,拌和锅内的胶砂需盖以湿布,避免水分蒸发,每次拌和的

胶砂应在半小时内成型完毕。

每压一次后圆模及模芯应用布揩拭,而在成型完毕应涂以

机油。

?

14.每个试样成型试体的数量根据令期和侵蚀溶液种类的多少而定。

一种侵蚀溶液

可以成型72 条,其中:淡水14 天令期成型12 条;淡水及侵蚀溶液6 个月令期需要各

成

型12 条(确定腐蚀系数F6);淡水及侵蚀溶液1、2、3 个月令期各成型6 条(观察腐蚀过程)。

第7 页

四、试体的养护与侵蚀

15.试体成型后在相对湿度大于90%的湿气中养护1 天,由玻璃片上取下放人淡水

中养护14 天后,12 条试体作抗折强度试验;30 条试体继续留于淡水中,剩余试体移人侵蚀溶液中,直至达到所要求的试验令期为止。

16.试体在容器中养护时,可置于由高3-4 厘米陶瓷支柱支承的玻璃搁板上,彼此

之间距离不应小于5 毫米。

试体放人前在搁板上预先撒一层0.50-0.85 毫米粒度的石英砂。

放入后应使每条试体具有100 毫升容积的侵蚀溶液,液面至少高出试体顶面1~2 厘米。

为避免蒸发,容瓷必须加盖。

17.试体无论在湿气中、淡水中、侵蚀溶液中养护或侵蚀时,以及试体制作时,试

验室温度均应保持在20±5℃。

18.试体养护用淡水或侵蚀溶液,均须每隔2 个月更换一次。

19.侵蚀溶液如果是人工配制的溶液,则在配制时采用蒸馏水。

注:人工配制的硫酸盐溶浓建议来用硫酸钠。

第8 页

五、试体的破型

20.试体到达令期后,分别从淡水中或侵蚀溶液中取出,擦去其表面水分,并立即

进行试验,不使试体干燥。

21。

试体抗拆试验在小型抗折机中进行。

试验前铅弹流速控制为20±2 克/秒左右。

抗拆机之杠杆在放置试体前夜调整平衡(当受侵蚀的强度很低的试体进行试验时,应先

挂上小桶再调整平衡)。

试体在抗折机中安放的位置应使弯曲发生在与成型时受压面相

垂直的侧面上。

22.抗拆试验时,由盛铂弹的容器向悬挂在杠杆上的小桶内流人铅弹,当试体达到

极限强度而断裂时,小桶落在盛铅弹容器的踏板上,铅弹出口即自动关闭。

第9 页

六、结果的计算与评定

23.试体极限抗拆强度(公斤/厘米[2])系由破坏荷重(公斤)乘以60 而得。

破

坏荷重应称量到1 克,极限强度的计算应准确至0.1 公斤/厘米[2]。

24.计算极限强度结果平均值时,应去掉与试体强度平均值相差±15%的强度数值,

而将其余试体的结果计算其算术平均值。

25.各种水泥在侵蚀溶液中抗蚀性以腐蚀系数进行比较。

腐蚀系数是同一令期的水

泥胶砂试体在侵蚀溶液中的抗折强度与在淡水中的抗折强度之比,以下表示,应准确计

算到0.01。

26.某种水泥制成的试体在天然环境水或人工配制的硫酸盐溶液中侵蚀6 个月后,

腐蚀系数F6 小于0.80 时,则认为该种水泥在该环境水或该浓度的硫酸盐溶液中抗蚀性能较差。